Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/10/2024 Dans tous les contenus

-

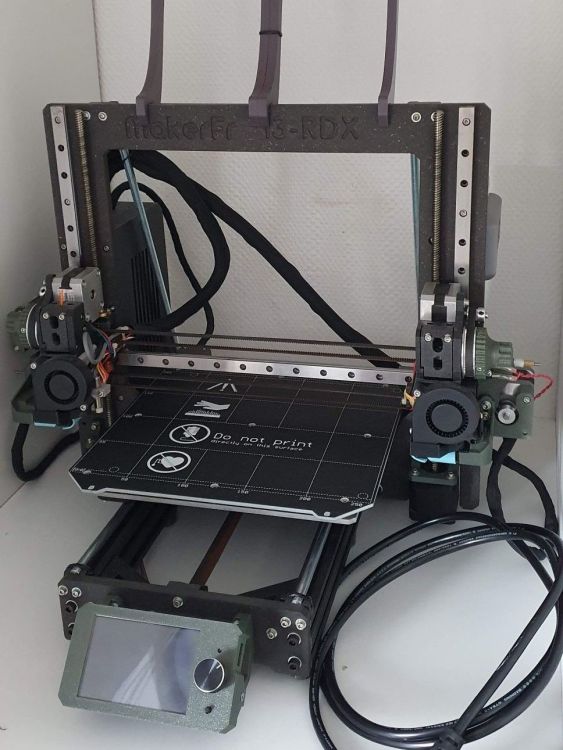

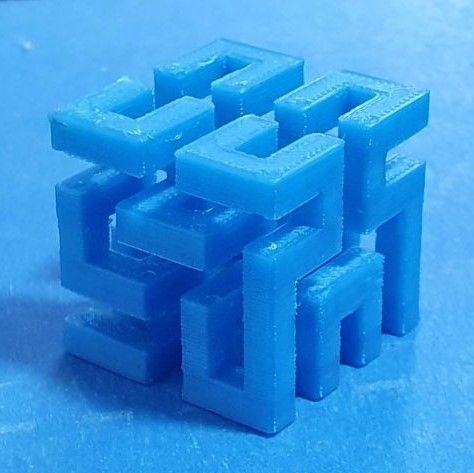

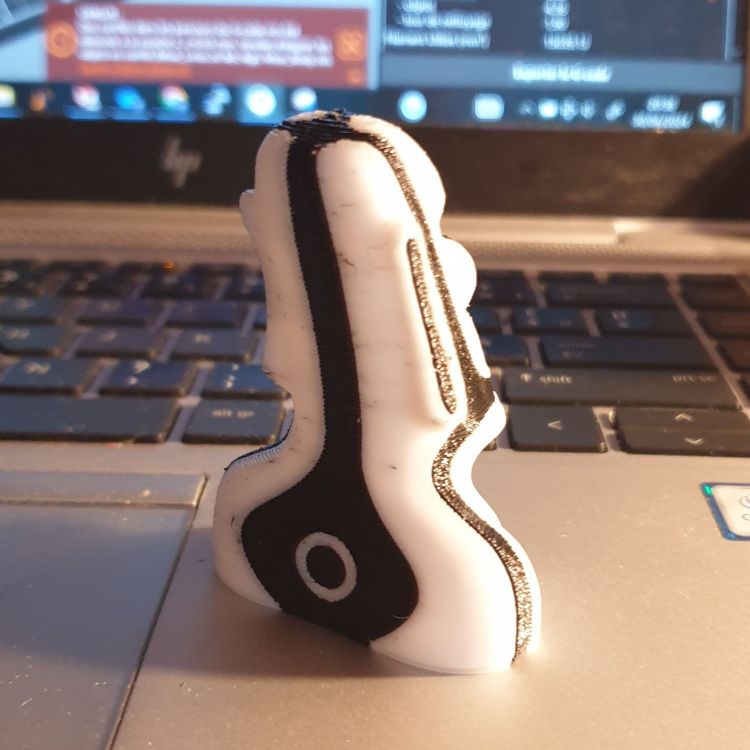

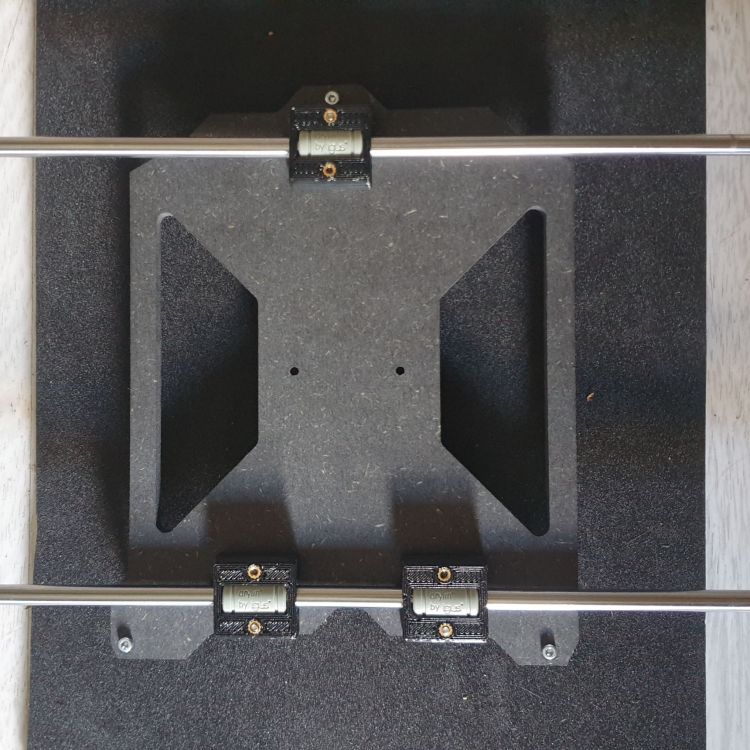

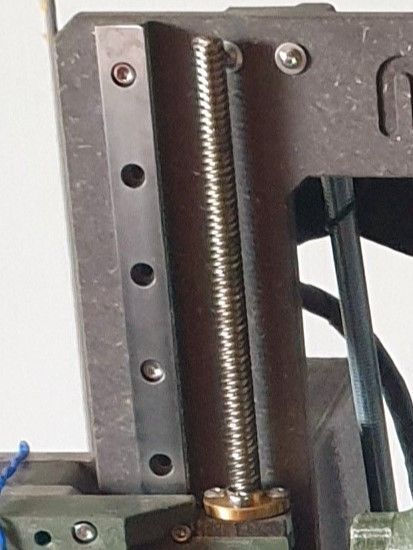

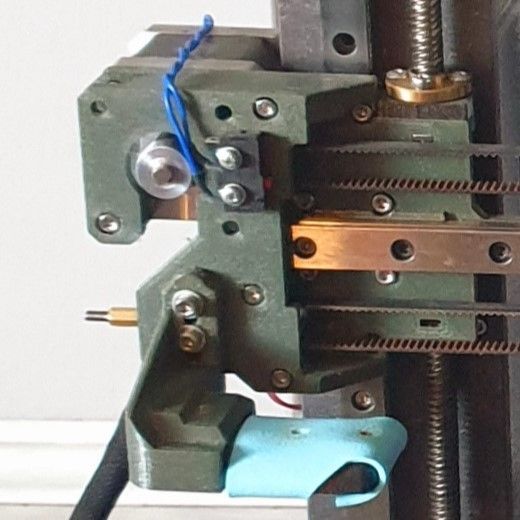

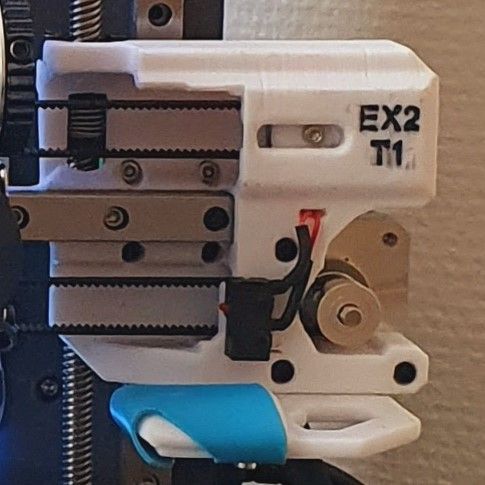

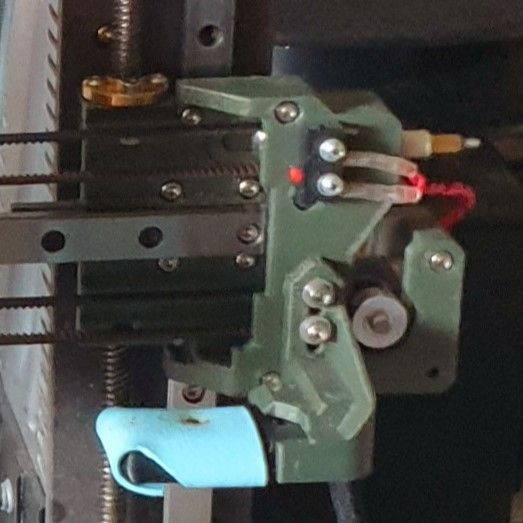

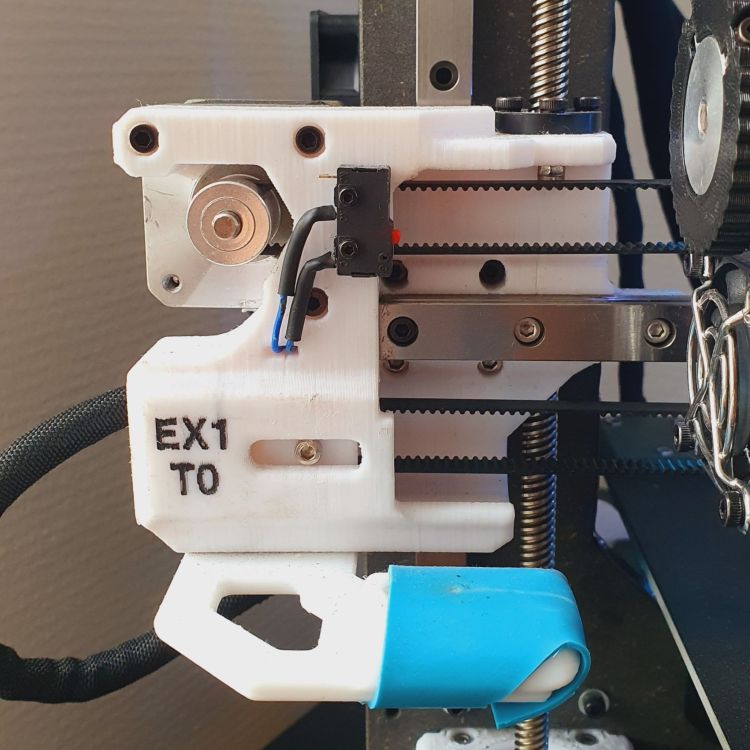

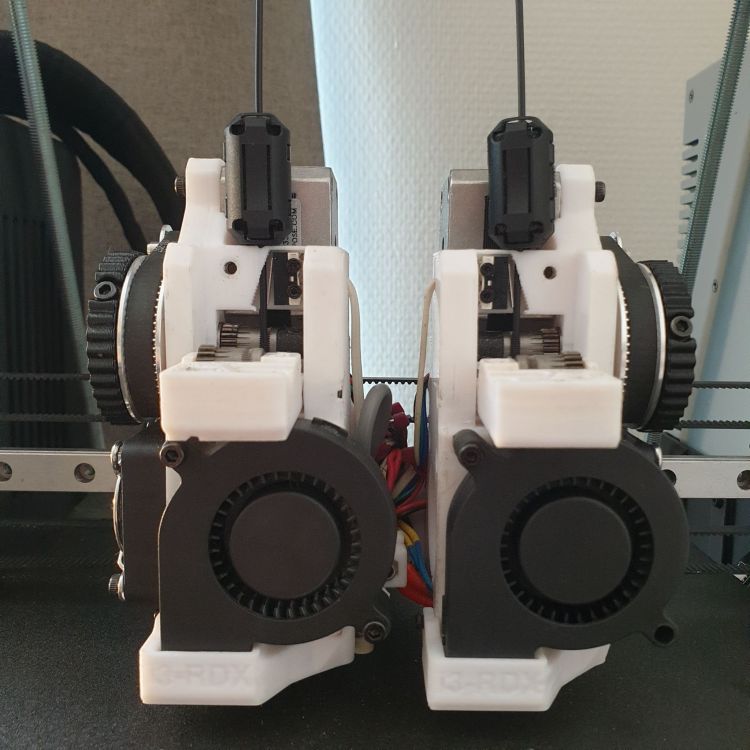

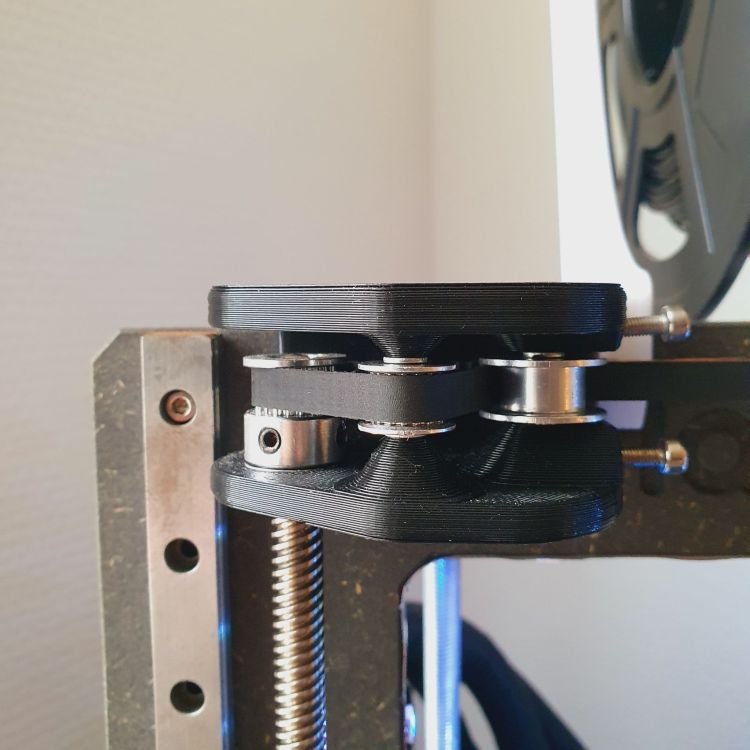

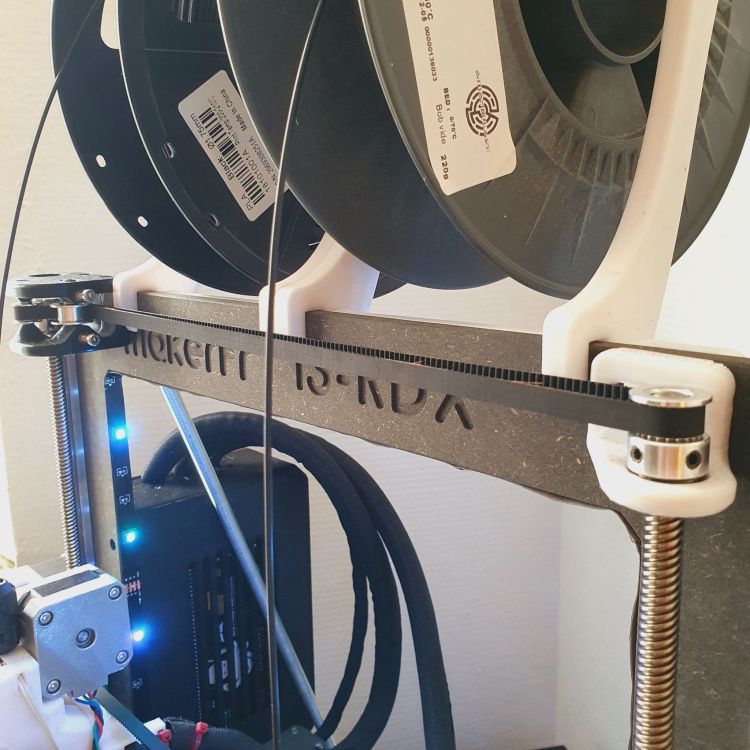

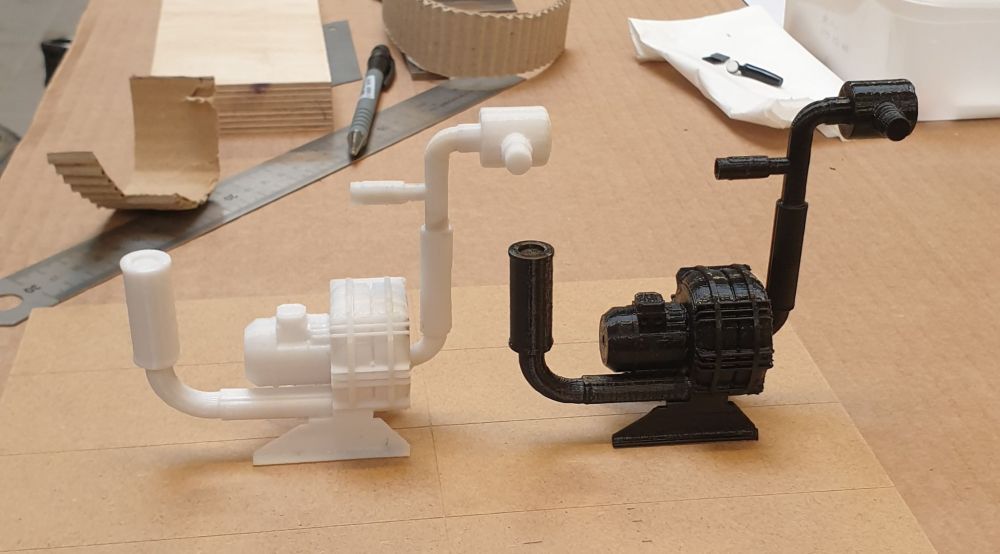

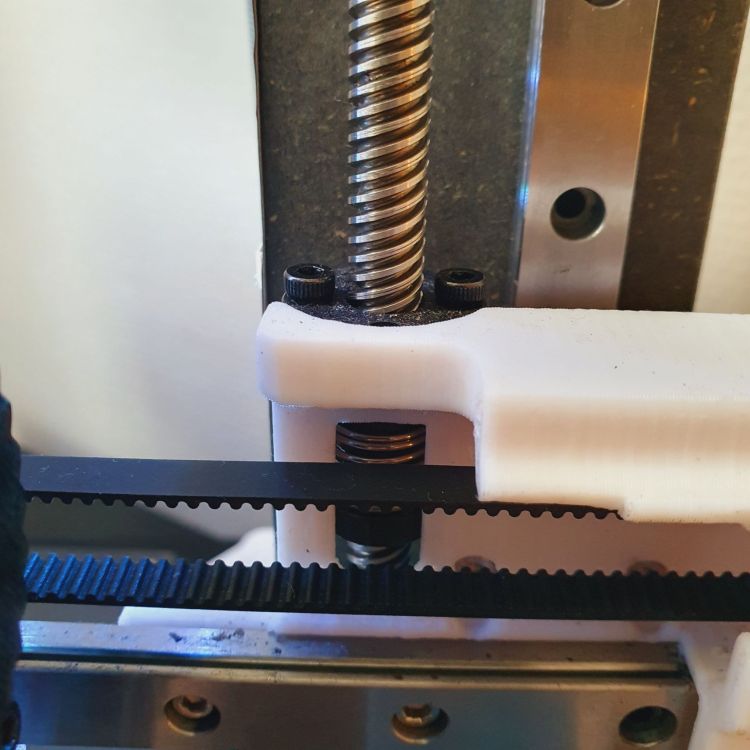

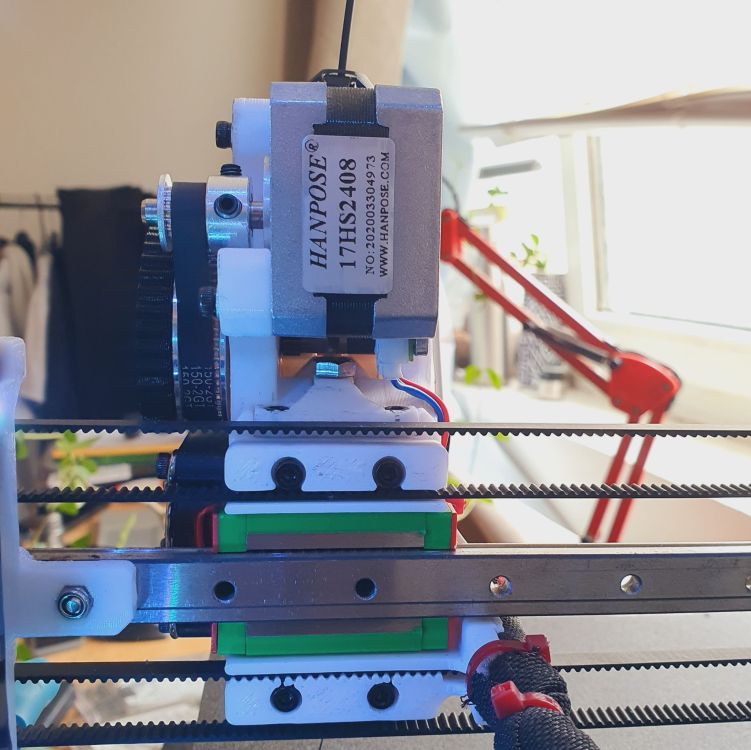

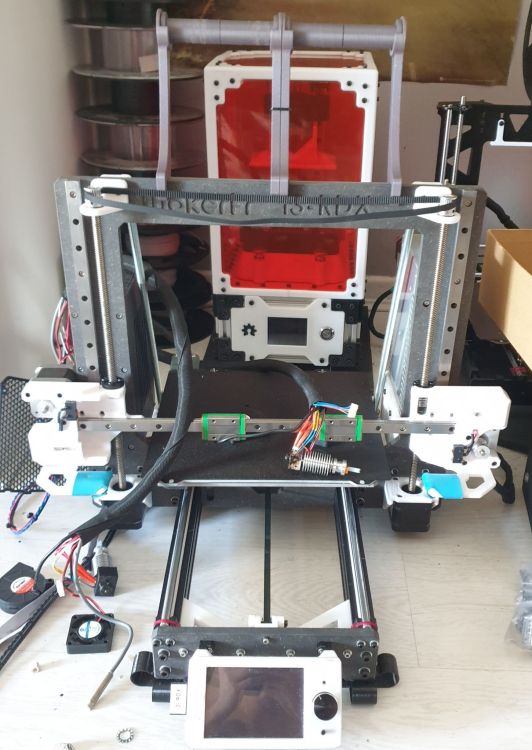

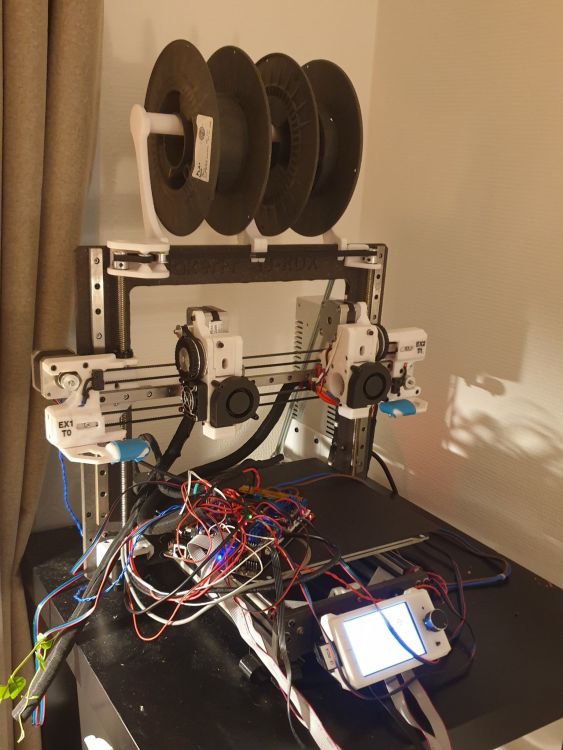

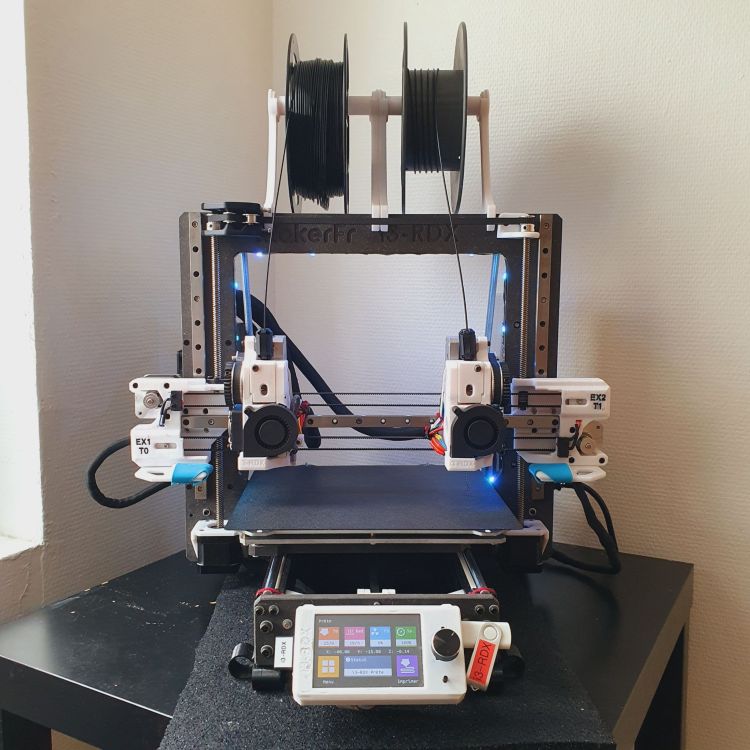

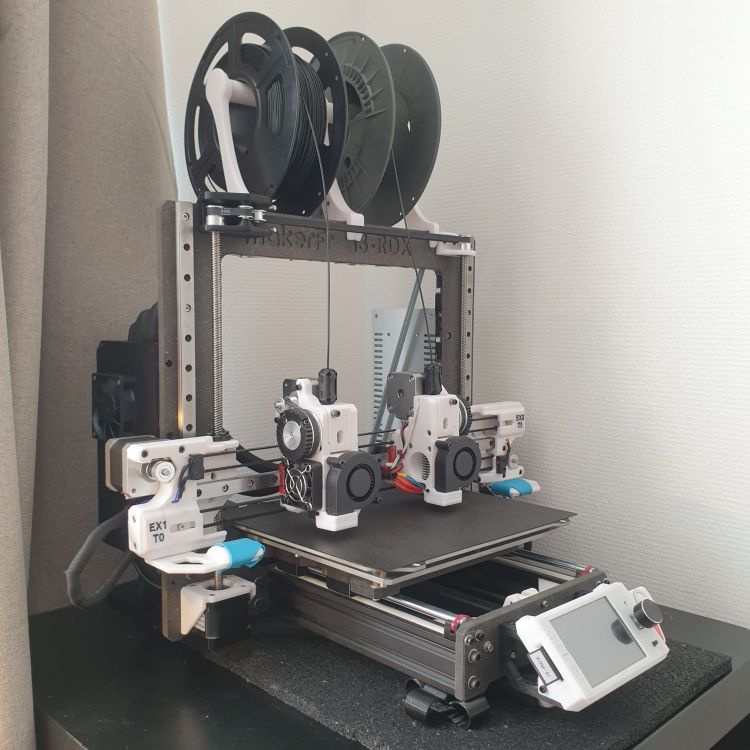

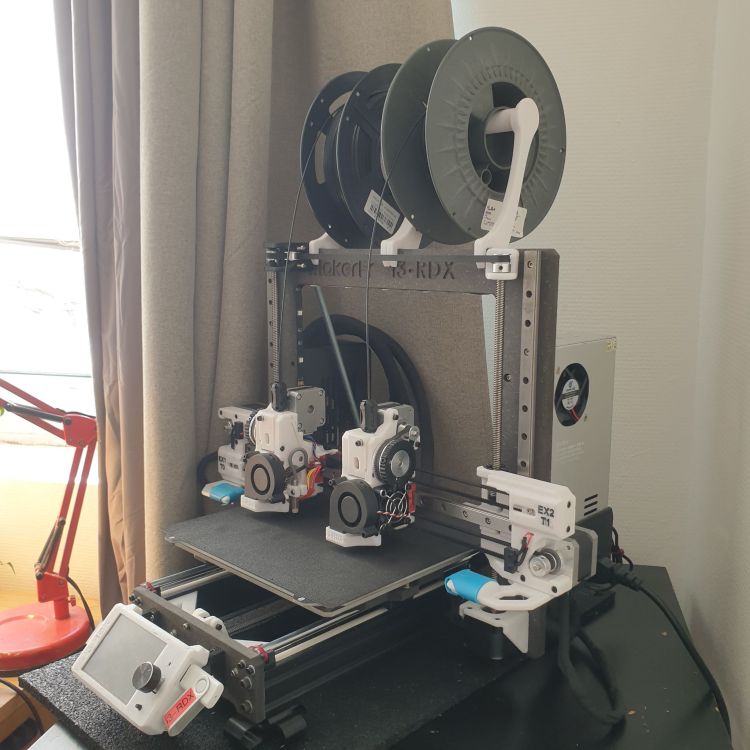

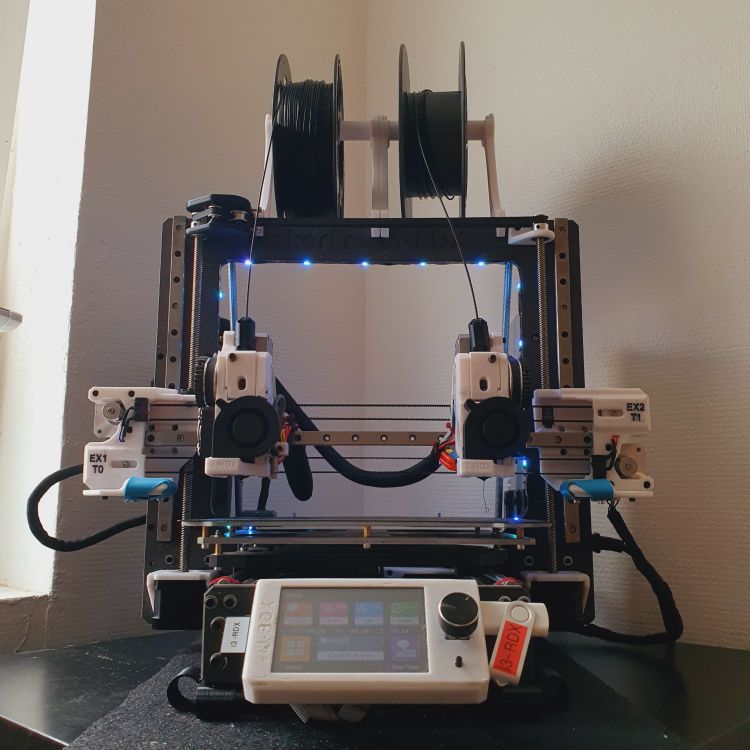

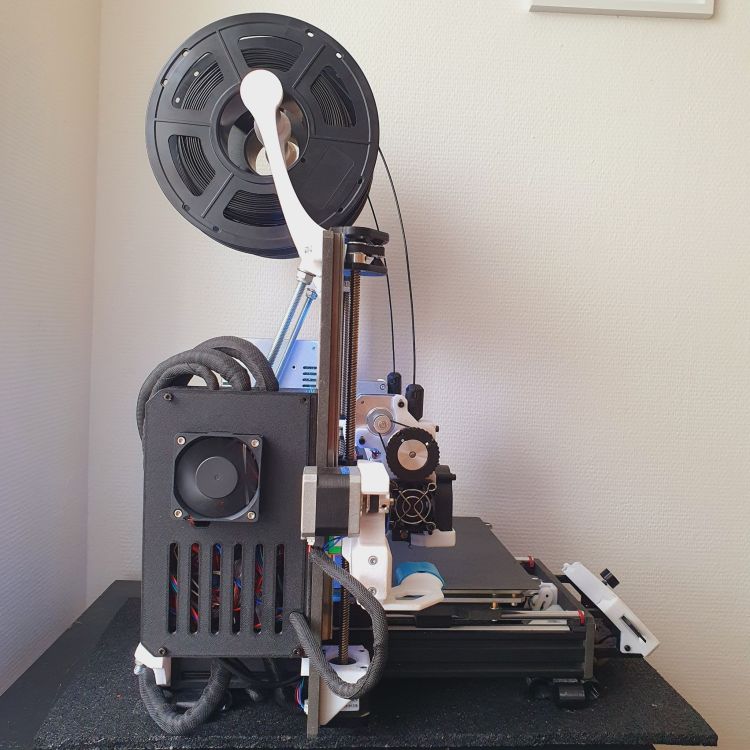

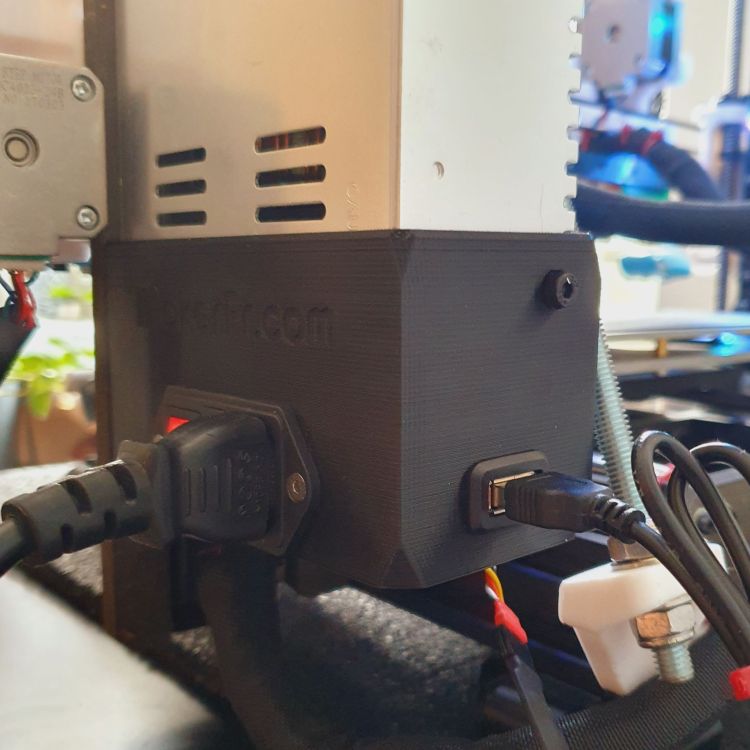

Bonjour à tous ! Je vous préviens, ce post peut-être un peu long... (photos de l'imprimante terminée en bas du post) Pour un peu de contexte, @Kachidoki m'a proposé courant juin de me donner son i3-RDX, une imprimante de type IDEX ("Dual Independant Extruders") home-made car il ne s'en servait plus; donc au cours d'une petite entrevue une après-midi, elle fut mienne (vraiment très généreux de sa part) Pour l'historique, c'est une imprimante qui a vu le jour sur le forum "MakerFR" par le membre "stefstefstef" mais ensuite ils ont été une petite équipe à la développer et à l'améliorer par la suite, notamment avec @greguy présent sur le forum ici aussi (et bien sûr Kachidoki). Voici des photos de l'imprimante telle qu'elle m'a été offerte : Les imprimantes IDEX ont quatre grandes fonctionnalités : Le mode "dupplication" qui permet d'imprimer la même pièce en deux exemplaires simultanément par les têtes (donc 2x plus de rendement pour des pièces en séries) Le mode "miroir" qui imprime aussi deux pièces en même temps mais en "miroir" (d'où le nom) L'impression dual-color L'impression dual-material (car les deux têtes peuvent imprimer à des températures différentes) --- Voici un test d'impression avec le mode "dupplication" que j'ai fait au tout début de mes tests (la vidéo est pas terrible désolé ) : (j'ai dû imprimer très rapidement cette pièce en double exemplaire pour un stage, l'i3-RDX m'a sauvé la mise !) Voici un test en dual-color (j'avais pas creusé mes paramètres d'impression mais le résultat est quand même très propre à mon goût) : Et voici une impression en dual-materials, avec les supports en filament soluble (photos de Kachidoki, je n'ai pas testé) : Enfin bref, une imprimante multifonctions qui imprime très bien (mieux que ma bonne vieille P3Steel ), des mouvements précis grâce aux rails linéaires des axes X et Z, une structure rigide grâce aux panneaux en Valchromat (MDF traité) et aux deux tiges filetées M8 qui viennent rigidifier l'arrière du châssis. Mais j'ai eu envie de m'amuser un peu alors j'ai fait pas mal de modifications afin d'améliorer au maximum cette imprimante. Une des contraintes des imprimantes IDEX est que les deux buses doivent être parfaitement alignées pour les modes dupplications/mirroir sinon le deuxième extrudeur (appelé EX2 ou T1) peut imprimer soit trop haut soit trop bas, car le nivellement automatique n'est effectif que pour le premier extrudeur qui contient la sonde Pinda (appelé EX1 ou T0). Pour l'impression dual-color/materials ce n'est pas un souci car on peut appliquer des Z-offset différents pour EX1 et EX2. J'ai remarqué (Kachidoki aussi) que l'imprimante pouvait se dérègler entre les impressions, car lorsque les deux moteurs de l'axe Z ne sont alimentés, ils peuvent se désynchroniser. Le problème peut être contourné en utilisant deux drivers différents pour les deux moteurs Z et ainsi de pouvoir utiliser la fonction "Z Steppers Auto-Alignment" de Marlin, mais la SKR GTR originale n'avait pas assez d'emplacements donc j'ai opté pour une courroie de synchronisation entre les deux axes Z. En tout premier, j'ai remplacé les LM8UU de l'axe Y par des Igus montés dans des "cages", fixés auparavant par des colliers de serrage (pour rester sur le thème de l'axe Y, j'ai viré le fin de course, j'utilise maintenant le Stallguard d'un TMC2209, et j'ai mis un système pour régler la tension de la courroie par une vis depuis la plaque frontale): J'ai ensuite attaqué par la mise en place de la courroie de synchronisation, mais ça a été plus compliqué que prévu : les tiges filetées Z étaient beaucoup trop proches de la structure donc c'était impossible de fixer des poulies directement dessus (pas assez de place pour ceux-ci)... J'ai dû donc éloigner les deux tiges de l'axe Z d'environ 10mm de la structure, ce qui devait me faire modifier les supports de maintien des moteurs, ainsi que les deux extrémités de l'axe X. Je me suis donc décidé à reconcevoir entièrement l'axe Z/les extrémités de l'axe X (les blocs contenant les moteurs) en repartant de zéro. Je ne les trouvais pas assez rigides donc j'ai fait de mon mieux pour faire des pièces rigides et monobloc (qui étaient en 2 pièces auparavant), et j'ai aussi modifié le système de réglage de courroie, réglable maintenant par deux vis (comme sur le BearUpgrade de ma P3Steel). J'ai aussi mis des systèmes "anti-backlash" (anti-jeu) sur les écrous des tiges, mais bon, ils ne servent à rien J'ai aussi pas mal modifié les extrudeurs (plus rigides, vis d'assemblage plus facilement accessibles, ressort pour mettre sous contrainte le filament, etc.), et j'ai inclus des capteurs de filament à l'intérieux d'eux. J'ai été bluffé par la conception originale de ceux-cis, ils sont vraiment très bien pensés ! Ils sont légers avec un très faible porte-à-faux, et il y a un système de réduction 1/3. Il y a un système pour régler la hauteur de la deuxième buse grâce à une vis M4, que j'ai aussi un peu modifié : C'est maintenant enfin au tour de la fameuse courroie de synchronisation ! (deux vis latérales permettent de régler la tension de celle-ci) En cours de route, dû à une mauvaise manipulation, j'ai crâmé la SKR GTR originale... Heureusement notre ami @fran6p m'a sauvé la mise et m'a très gentiment offert une BTT Octopus ! Cette imprimante devient donc un projet communautaire Bon, après pas mal de mois passés dessus et de modifications (j'étais en parallèle sur la fabrication de mon imprimante résine)... La voici, la voilà, la bête est terminée ! Avec des petites leds alimentées par un LM2596 depuis le boîtier d'alimentation J'ai pas vraiment de photos pour montrer la qualité d'impression si ce n'est le boîtier. La photo ne rend pas hommage dû aux reflets du soleil (les lignes sont majoritairement des artefacts lumineux, invisibles à l'oeil nu), mais l'imprimante résonne très peu, l'extrusion est très constante et elle devient mon imprimante la plus précise ! (j'imprime entre 70-80mm/s sans problèmes de mémoire) J'ai modifié (et réimprimé) absolument toutes les pièces pour les rendre encore plus rigides dans l'ensemble, mais je ne vais pas m'attarder plus longtemps sur des modifs plus ou moins mineures vous en avez sûrement déjà assez lu Merci encore à @Kachidoki pour son don, je me suis vraiment bien éclaté à la retaper ! Et merci à @fran6p pour la carte mère qui m'a vraiment bien dépanné Merci encore, et à bientôt sur le forum --- PS: Je vais passer sous peu l'imprimante sous Klipper, le deuxième capteur de filament n'est pas gérable en restant sous Marlin8 points

-

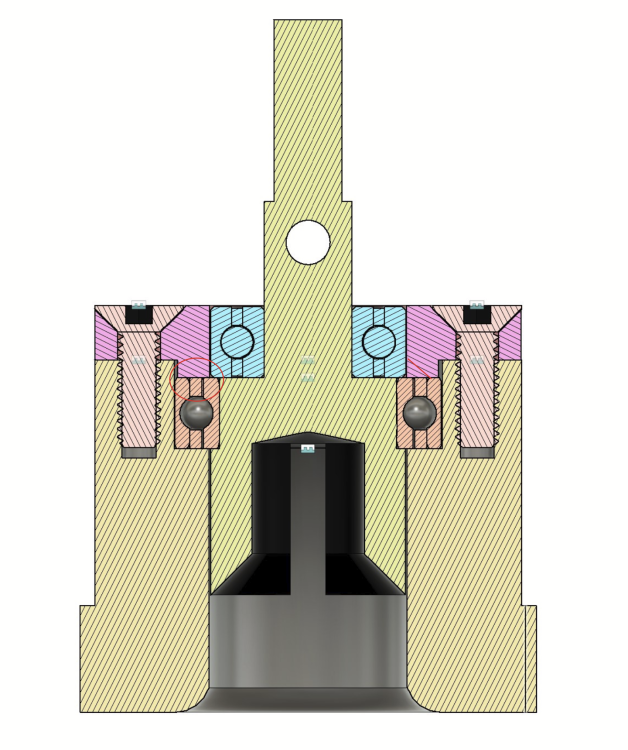

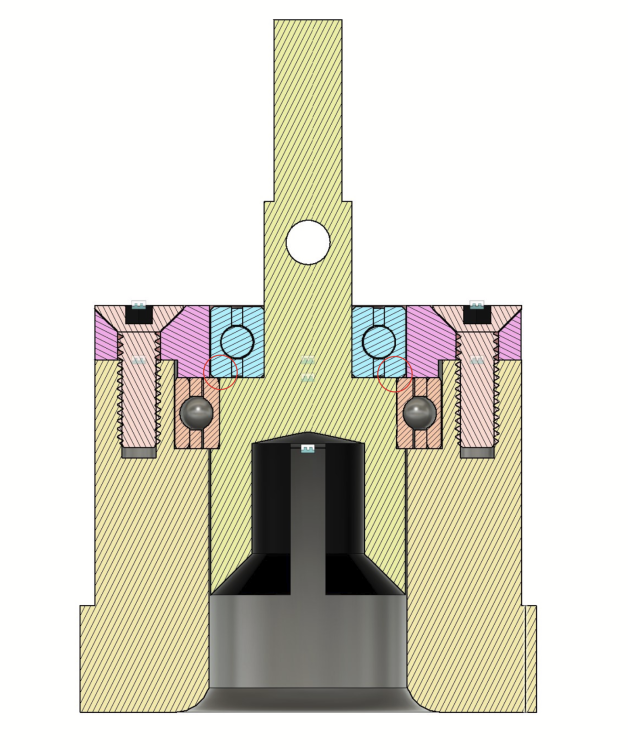

Bonjour à tous, J'avais fait part il y a quelques jours sur le forum, de ma curiosité concernant les imprimantes polaires et j'avais plus ou moins annoncé le commencement du projet: Et bien voici le topic d'ouverture ! Mon but est de fabriquer une imprimante polaire mais avec le plus petit budget possible, donc je vais utiliser casiment uniquement des pièces que j'ai déjà, que je n'utilise pas ou plus. Pas de plateau chauffant Marlin sur une carte MKS Sbase (offert gracieusement par @Kachidoki merci ) avec écran LCD2004 Moteurs Nema 17 majoritairement de type "pancake" D'après les calculs : précision radiale minimale de 0,11mm (en interpolation de 1/16 il me semble) sur le périmètre extérieur du plateau-axe X (donc résolution plus haute quand on se dirige vers le centre de celui-ci) Alimentation externe de 12V 8A (pas encore vérifié si c'était suffisant) Axe Z: tige filetée M8 avec un écrou standard Dimensions imprimables: 150mmx150mmx120mm Extrudeur préhistorique, MK8 Vous l'aurez compris ça va être une imprimante pour faire joujou, mais la précision/fonctionnalité m'importe assez peu au final tant que ça fonctionne La conception est déjà terminée, et il ne me manque des les moteurs et un profilé 2020x300mm (donc je ne devrais pas exploser le budget contrairements à tous mes projets précédent ! donc en gros moins de 40e normalement) Je comptais faire la CAO en partant de 0 mais au final j'ai piqué l'axe X/Z de la Prusa Mini, mais qui a été quand même beaucoup modifié: utilisation de LM8UU au lieu de LM10LUU, écrou M8 au lieu de T8, utilisation d'un E3Dv6 au lieu de leur hotend perso etc... Sans plus de blabla, voici quelques screen : Une petite vue en coupe sur le plateau rotatif ("réglable" en 3 points avec système vis-ressort très basique, ressorts non représentés ici): Des questions, remarques, suggestions d'améliorations avant que je commence la fabrication ? Merci PS: Je me suis aperçu que j'avais oublié de mettre un fin de course pour le Z, je m'en occupe PS2: Je me suis trompé de rubrique, si un modo passe par là peut-il déplacer le topic dans la catégorie "RepRap" ? Merci !3 points

-

3 points

-

Franchement, la photo de la moto est un repousse client, tout le contraire de ta démarche. Avant de vouloir faire de la sous-traitance il est primordiale que tu maitrises ta machine, sinon tu auras de gros problèmes avec tes clients et tu vas perdre plus d'argent qu'en gagner.3 points

-

2 points

-

Tout simplement il ne faut pas utiliser le scanner par temps orageux sous peine de se faire électrocuté2 points

-

Pour moi peut importe la date si la méthode est valide et qu'elle te permet d'arriver à tes fins. Et en l’occurrence je pense que c'est le cas, même si le lien que tu as partagé (et que je ne connaissais pas) est tout aussi intéressant et adapté ! Il date quand même d'il y a 4 ans donc ce n'est pas tout frais non plus, on reste dans l'idée que le contenu est valide et qu'il n'y a que ça qui nous intéresse ! D'après tes mesures tu as 5mm sur 100mm donc 5% de sous-extrusion. Si tu divises 0,93 par 95%, je suis d'accord avec toi on retombe bien sur 0,979. Rentre cette valeur et vérifie que le problème est corrigé. Des fois il arrive que tu aies à affiner encore un peu mais ça sera déjà pas mal, je pense que tu auras plus d'erreur de mesure que ce que le système est capable d'atteindre. Et après la vérification n'hésites pas à relancer un test d'impression similaire à une des pièces pour lesquelles ça merdait2 points

-

D'accord, si je vois ce que tu veux dire ! Curieux de voir le résultat. En tout cas courage à toi c'est un projet sympa mais j'imagine chronophage1 point

-

Évite de prendre un 3Dtouch pas très fiable, un CRtouch ou un Bltouch, c'est plus sûr et précis.1 point

-

Tu as tout à fait raison sur ce point, surtout que l'on a pas encore les vrais tests de la K2 plus combo, un AMS tout seul vaut déjà 360€, si leur kit est bien plus cher, il aura du mal à se vendre sauf peut-être pour les K1 max, car on sera au 2/3 du prix d'une K1 C et au prix d'une ender 3 V3, cher de l'upgrade. Après cela dépendra de leur politique commerciale et du nombre qu'ils espèreront vendre. (et du prix de revient)1 point

-

@vincent66 De rien, c'est le principe de ce forum : aider quand / si on le peut. Tu peux aussi remercier un contributeur, en cliquant sur le cœur au bas de son post (pas sur l'image ci-dessous ). Ça permet de réagir sans forcément devoir compléter par écrit un post. Signification des souriants (smileys) quand on clique sur le cœur en bas à droite du post : Habituellement, ici, on se tutoie ou alors c'est une marque de déférence vis-à-vis de mon âge1 point

-

Merci beaucoup pour vos retours @MrMagounet et @hyoti, je pense que je vais me pencher sur la 5M Pro.1 point

-

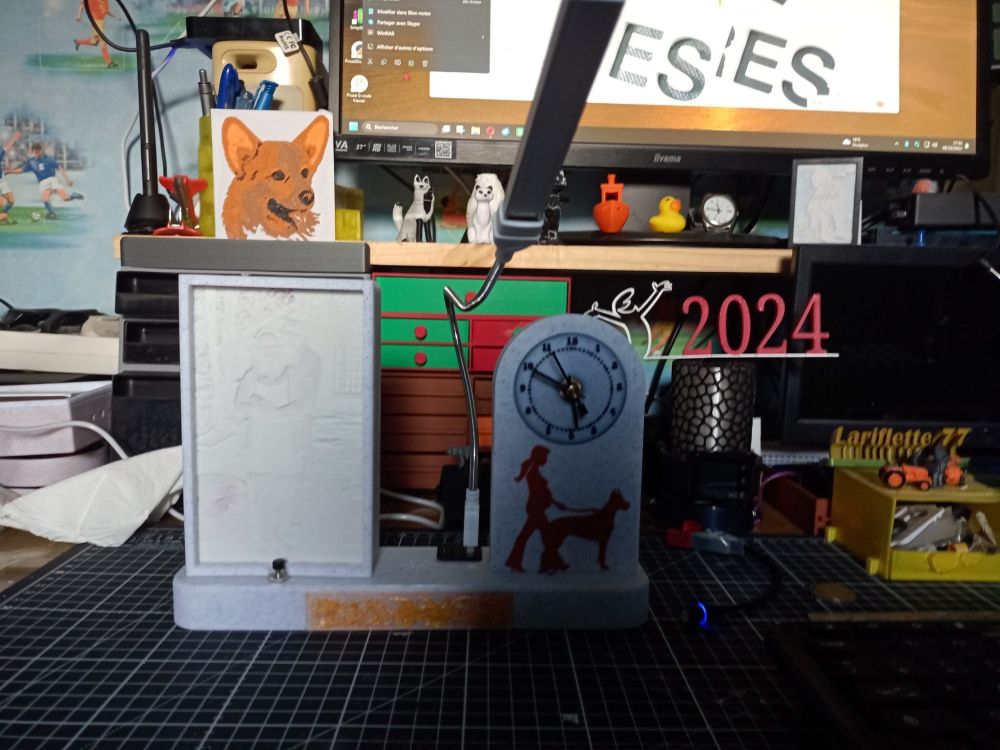

Bo,jour, A l'approche de Noël, je le suis demandé Quoi offrir. Pourquoi pas essayer de réaliser avec FreeCad une pendule. je vous présente les premiers essais. Une avec une lithographie et les décors a partir d'une police de caractère la deuxième avec le procédé de sublimation (Image et impression PLA).1 point

-

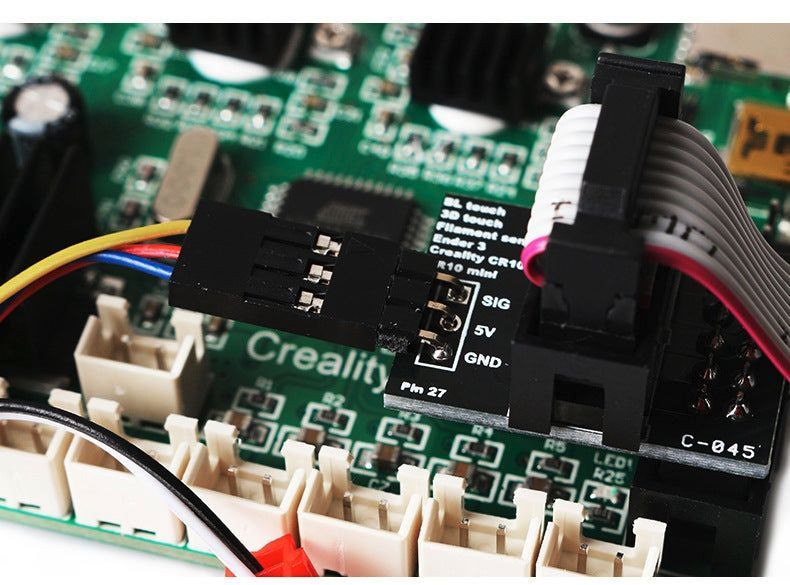

Les CR Touch ne sont pas ce qu'il y a de plus adapté pour une carte contrôleur 8 bits comme la v1.1.4. C'est même Creality qui le dit Même sur une carte comme ta «sasfépu», il est possible d'y adjoindre un BL touch de Antclabs moyennant l'utilisation d'un adaptateur inséré sur le connecteur de l'écran. Tu perdras juste le «son» sur l'écran. Par contre, l'ajout de ce matériel, nécessitera d'installer un nouveau fiwmare pour qu'il soit pris en compte. En fonction du modèle de ta carte v1.1.4, soit elle possède déjà un chargeur de démarrage (bootloader) soit elle n'en a pas auquel cas, il faudra procéder en préalable à son installation sur la carte. Bref, faisable, mais pas simple si total néophyte.1 point

-

Salut Je ne connais pas ton imprimante donc pas sur de ce que je vais écrire Si coté mécanique ça semble ok et que le décalage se fait toujours au même niveau, peut être que ton fichier ou ta carte SD sont endommagées Voir là pour plus d'info sur les cartes SD A+ JC1 point

-

Peut-être à mettre dans les perles pour la traduction en Fr ? Autrement traduction trop rapide "vélociraptor" !!!1 point

-

Salut @dorsey2, J'ai une X2, donc le coté extrudeur est le même. Ça ne fait pas trop longtemps, j'ai eu un problème similaire: la grosse roue noire n'arrive plus à entraîner le filament, et ça donne des a coups mais sans réellement tourner. Au final mon soucis venait du moteur, le roulement avant était bousille et le moteur ne tournait plus dès qu'il avait un peu de pression (au moment de pousser le filament). Tu as déjà eu des réponses, mais au cas ou, je te dis ce que j'ai fait: Pour exclure les engrenages uses, j'ai démonté le couvercle bleu, dévissé la carte où sont connectés le moteur, résistance, sonde de température, etc, pour voir la partie arrière du moteur. Au centre on voit l'axe où est fixé le petit engrenage (il est fixé de l'autre côté du moteur). J'ai fait une marque avec un marqueur et j'ai demandé à l'imprimante d'extruder du fil. Avec la marque on peut voir si le moteur tourne bien ou non. Dans mon cas, l'axe faisait les mêmes a coups que la roue, donc j'ai décidé de démonter le moteur. S'il aurait été en bon état, je me serais penché par penser que ça pourrait venir du driver, donc le changer par celui de n'importe quelle axe et voir si ça continue pareil...1 point

-

Bonne idée pour la bride, par contre regarde si éventuellement tu ne peux pas changer la taille des les roulements qui sont côté roue ou si tu peux modifier l'axe de roue parce qu'en l'état actuel de ta modélisation, tu a toujours les 2 bagues qui touchent l'axe de roue, ça ne marchera pas. La bague extérieure de ce roulement ne doit pas être en contact avec la pièce jaune. Sinon j'ai remonté un peu le sujet, vraiment sympa comme projet !1 point

-

Salut, pas de remarque particulière si ce n'est que le projet est vraiment sympa. Je te souhaite bon courage dans la réalisation et je vais suivre un peu l'avancement de tout ça .1 point

-

Comme pour tous les produits industriels de grandes distributions.1 point

-

Ne pas oublier de sauvegarder les paramètres dans l'imprimante.1 point

-

en croisant les effluves : 5.5*5.5*5.5 = 166 W (ah mince il n'en faut que 3 alors ?) oui je sors ->1 point

-

Pour que la personne soit notifiée de ton message ajoute un @ devant son login, exemple @Ingward294701 point

-

J'étais justement entrain de modifier l'adapteur... Remplacement du petit roulement par un roulement à bride (105-2Z), et modification du profil. J'irai modifier les fusées pour y ajouter un chanfrein à 45° sur 1mm cela devrait suffire...1 point

-

Je ne sais pas si tu as lancé ta production mais attention avec tes inserts, tu vas faire des étincelles ! Il ne faut pas que les 2 bagues de ton roulement touchent ton cache/insert. Si tu regardes l'endroit que j'ai entouré, ça touche la bague qui tourne. Fait un chanfrein interne au diamètre de ta pièce ou ce que tu veux pour enlever la matière et éviter le contact sinon ça va pas fonctionner longtemps . Je ne sais pas si c'est clair, n'hésites pas à me le dire si l'explication est confuse. EDIT : Je n'avais pas vu mais ça marche aussi pour la pièce jaune et les roulements bleus x)1 point

-

Je comprends clairement l'argument de la maintenance qui n'est peut-être pas des plus économes si tu dois changer un "pauvre" roulement, mais ce choix technologique est certainement à mettre en face de sa probabilité de défaillance. Ils ont peut-être fait ce choix parce que c'est une probabilité ultra faible et que le gain apporté pour 999/9999 machines/utilisateur sera largement compensé par la grogne de celui qui n'a pas eu de chance. En tout cas j'imagine que c'est leur logique, et d'une certaine façon en tant qu'utilisateur comme tu prends le package performance/emmerdes, ben tu l'acceptes en choisissant la machine.1 point

-

Si tu n'as pas fait la calibration dont parle Alain D., je t'invite à lire et suivre ce sujet qui t'expliquera comment faire :1 point

-

@samfargo J'ai quelques difficultés à comprendre le mode de calcul de puissance, comment quatre lasers à diode de 5,5W peuvent sortir 160W. Autre point, en voyant la faiblesse des guidages du 2m x 2,4m cela devrait fonctionner à condition d'être en apesanteur.1 point

-

Lors des comparaisons Prusa vs BambuLab, j'entends très régulièrement le refrain ; C'est facile en chine avec des salaires très bas (Ce n'était pas faux). Maintenant, les salaires ont fortement augmentés en Chine ces dernières années surtout prés des cotes dans les sociétés high-tech, mais il ne faut pas oublier que lors de l’ascension de Prusa le SMIC Français était déjà à 1.337€ quand celui de la Tchéquie n'était que de 300€ (une différence de 450%) une petite Chine à l’Européenne.1 point

-

J'ai une journée de congé, donc il est temps de travailler sur les axes de roues... Grâce à threeesheds sur rc10talk, j'ai identifié il y a longtemps les axes HBX comme une solution potentielle pour cela. Ils sont facile à sourcer, pas cher, et ils sont plus courts que la plupart des autres solutions que j'ai pu voir. C'est donc ce que je vais utiliser. J'ai un set sur mon bureau, et je les ai modélisé pour vérifier les adaptations nécessaire... Il est ici installé dans une fusée avant. J'ai dessiné un adapteur, qui permet à la fois de fixer le gros roulement (10x15x4) et centrer le petit (5x11x4). Comme mentionné par threeesheds sur son fil consacré au Zerda sur rc10talk, seul un coup de lime serait requis pour faire fonctionner cela avec une fusée originale... L'adaptateur en lui-meme ressemble à cela. J'ai opté pour des vis à tête fraisée ce qui va permettre de rouler avec des hex. L'idée va être de limiter l'impact des 3mm pour rester au pus près du design original... Et cela fonctionne à l'arrière aussi... Plus ça va, et plus me vient l'envie de faire un Zerda sorti de rien pour ce projet.. Je dois donc compléter aussi avec les pièces métalliques qui sont elles aussi difficile à trouver (tout en sachant que je me refuse à utiliser des pièces tordues/détordues/retordues/redétordues que j'ai recupéré sur mon Zerda à son arrivée... Je ne suis plus très loin du moment où je pourrais lancer une commande de pièces imprimées pour la validation finale du projet... Je dois malgré tout faire quelques dernières vérifications, et ce projet pourra entrer en phase de sommeil pour quelques temps...1 point

-

C'est malheureusement un héritage que je ne cesse de combattre. Mais pour le coup je ne trouve pas ma réaction pessimiste. J'ouvre les yeux de ceux qui ne sont obnubilés que par le sujet qui les intéresse. Il a été régulièrement démontré en science qu'une solution peut être trouvée par hasard, et non par une personne du métier. Pour imager, une simple pomme peut appendre ce qu'est la gravité à un homme de science. Je me suis peut-être mal exprimé (mais je suis content que tu revienne sur le forum pour en débattre). Il est possible de faire du 100% recyclé je suis d'accord, c'est même un cheval de bataille de beaucoup de grosses marques qui vantent leurs emballages 100% recyclés (et leurs recharges plus chères que les produits neufs). Ce que je voulais dire par là, c'est qu'il est impossible d'obtenir un filament recyclé identique à 100% au filament original. Il y a forcément une dégradation dans le processus, en l'occurence les propriétés mécanique se font la malle.1 point

-

1 point

-

Nous aussi, nous savons faire de la copie avec des entreprises subventionnées, je prendrais pour exemple DAGOMA. Effectivement ce n'est pas un bon exemple, car les Chinois font des copies mais en améliorant les caractéristiques, ce qui malheureusement n'est pas le cas chez Dagoma.1 point

-

1 point

-

1 point

-

Je n'ai, à ce jour, pas vu non plus de tels moteurs avec un pignon de 17 dents. Les seuls que je connaisse, ont 8 ou 10 dents. L'axe sur lequel ce pignon est monté mesure plutôt ≃ 2 mm. Pour plus de flexibilité, si la forme du moteur n'est pas indispensable, peut-être voir du côté des Nema14 «classiques» (comme celui utilisé avec l'extrudeur direct drive de @Fourmi (hotends.fr) des CR10V2/V3) dont l'axe moteur est de 5 mm. Idem pour un pignon de 17 dents, ça existe ?1 point

-

Exactement, c'est pour cette raison qu'on fait des tests d'exposition :1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)