Classement

Contenu populaire

Contenu avec la plus haute réputation dans 22/03/2025 dans Messages

-

Le prix augmente dans ma tete à chaque poste sur cette machine.5 points

-

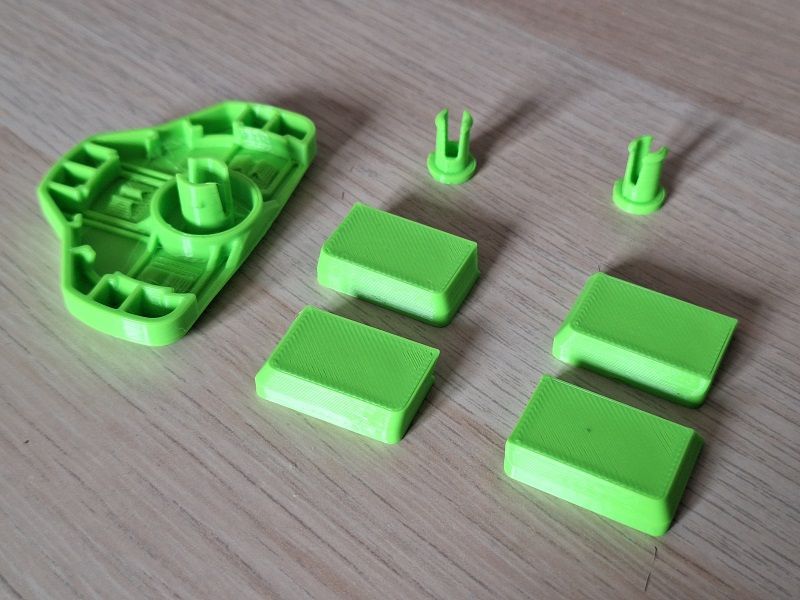

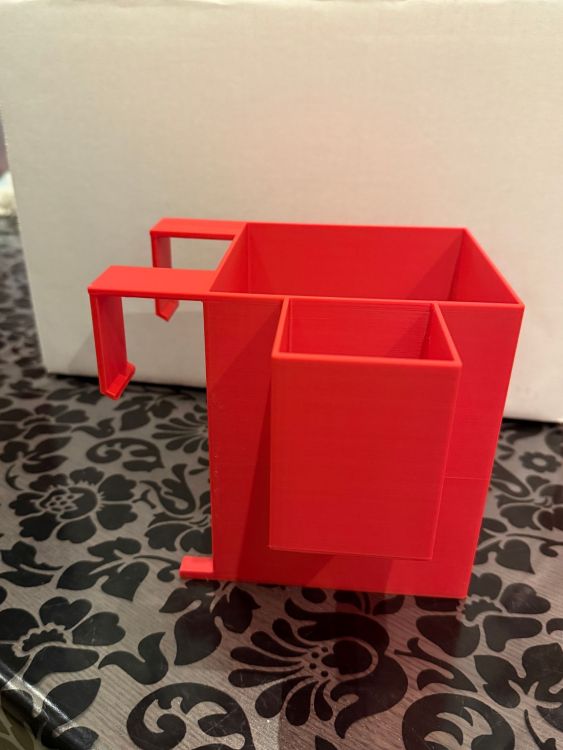

Hello, Modeste participation, le grand (8ans) a été malade il y a quelques semaines et le matin on le retrouvait dans son lit entouré de plein de mouchoirs usagés J'ai donc dessiné une corbeille avec emplacement pour 2 paquets de mouchoirs à accrocher sur son lit kura de chez Ikéa. Puis comme j'avais le bon profil des fixations, j'en ai profité pour faire aussi un porte livre car il lit tous les soirs avant de dormir Tout le monde est content, et depuis madame a compris tout ce qu'elle pouvait me demander de fabriquer ps: j'ai travaillé sur Inventor quand j'ai fait mes études en électromécanique donc ici replonger dans fusion ça fait du bien Bonne soirée à tous4 points

-

Distribution faite. J'ai recu 6 boosts en 2 semaines alors que j'ai imprimé que 2 ou 3 objets.3 points

-

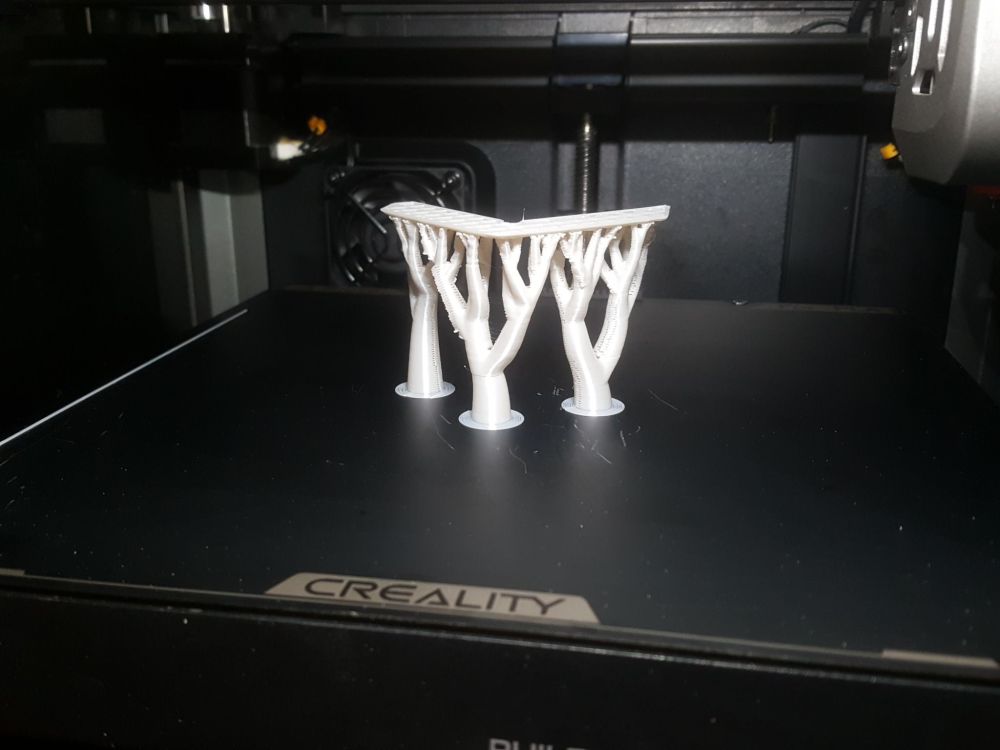

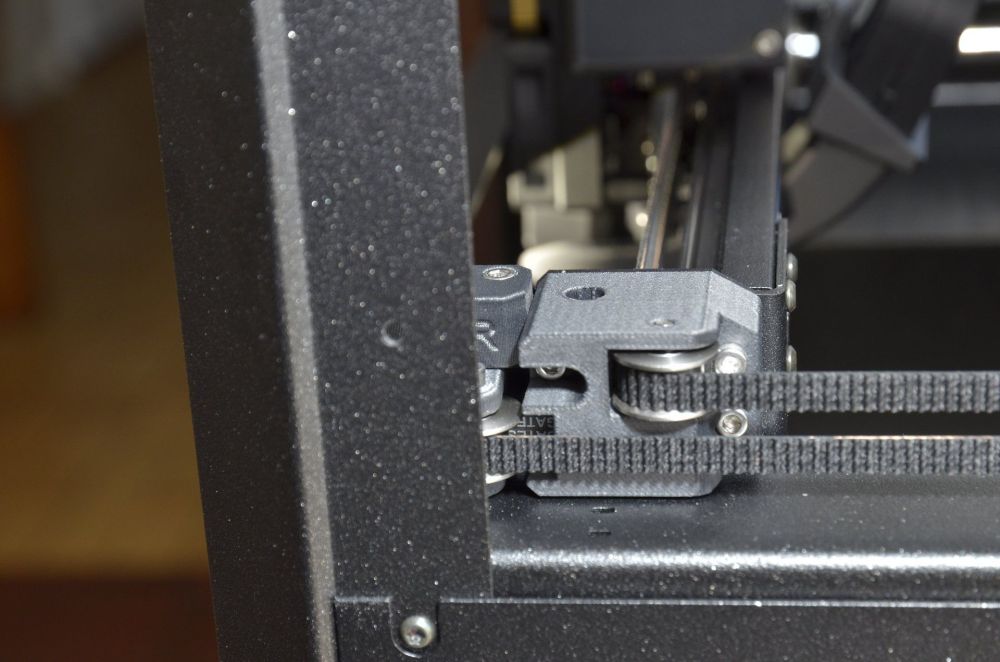

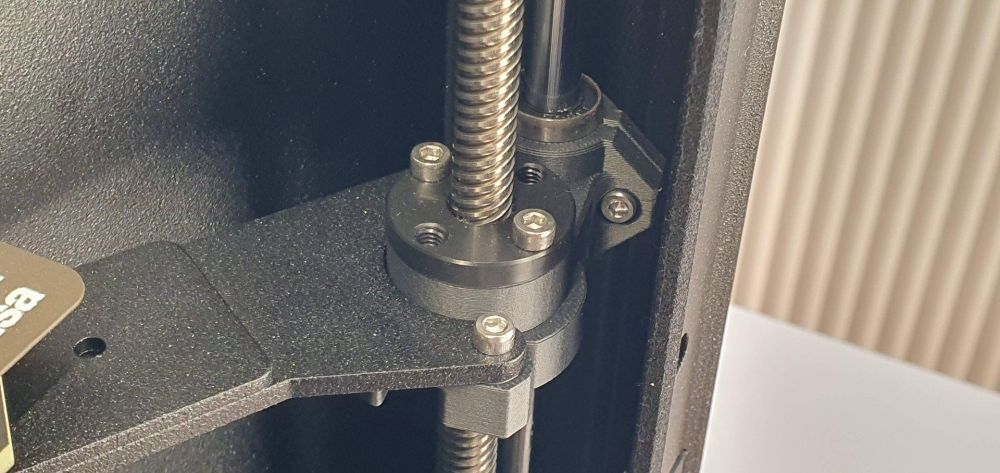

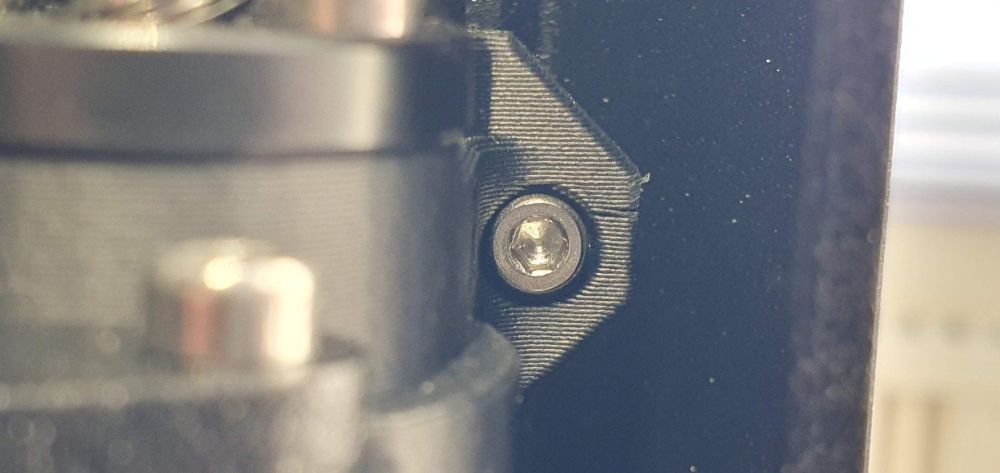

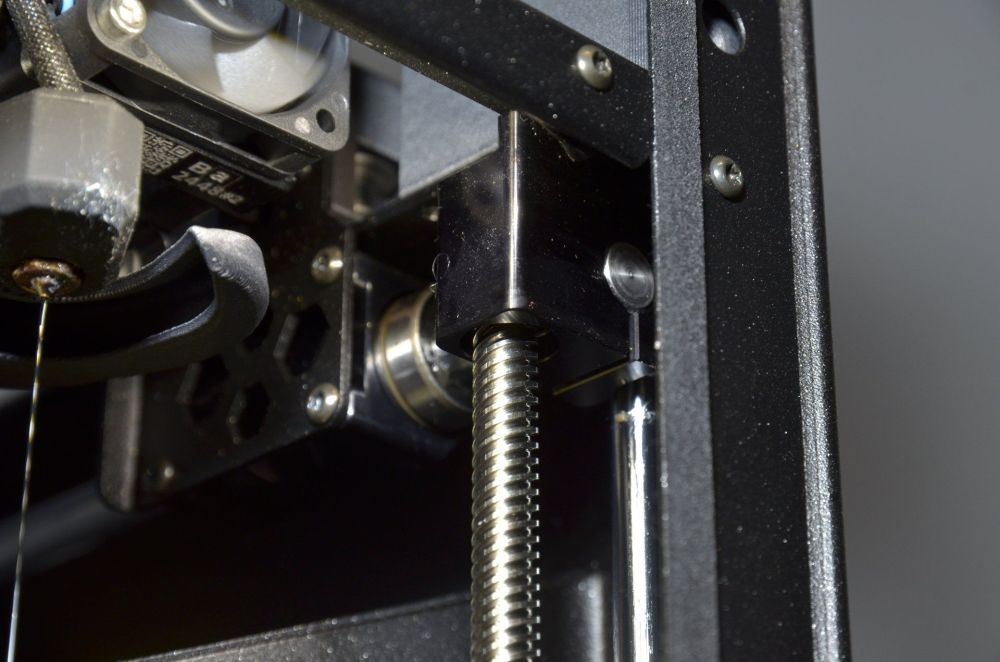

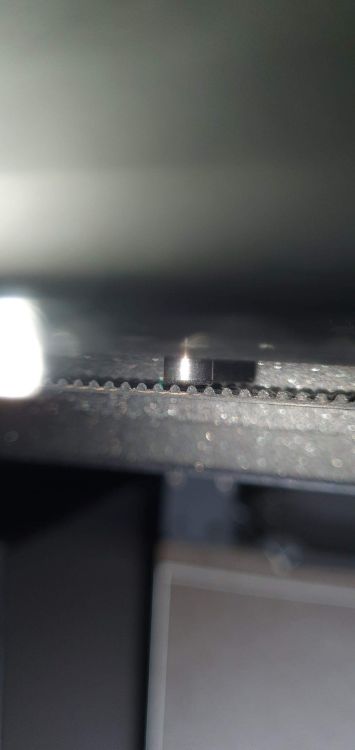

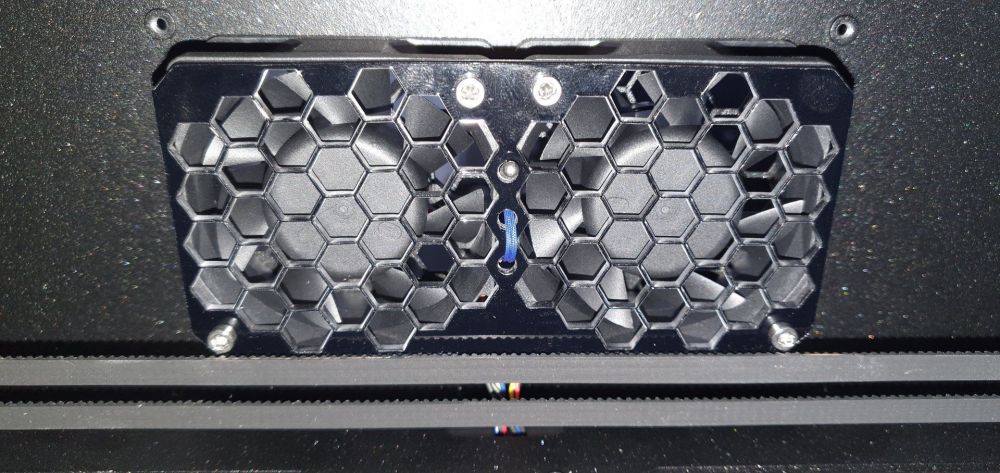

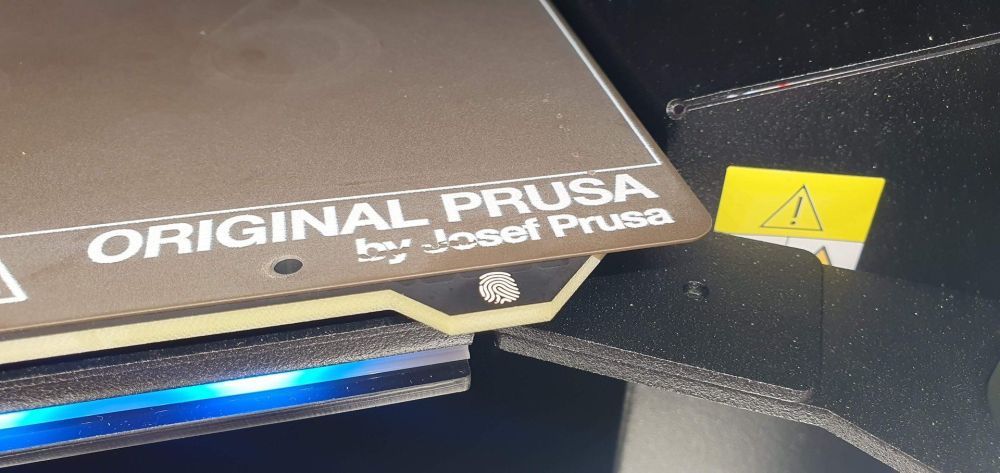

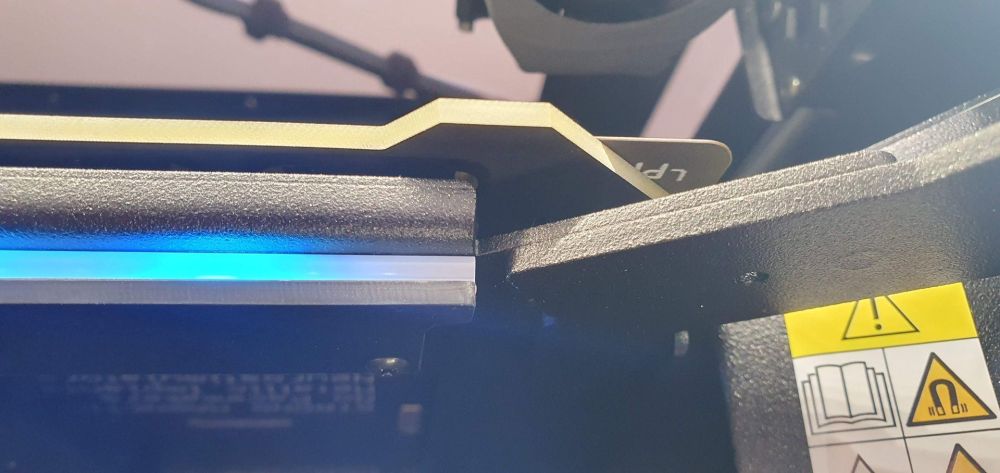

Quelques posts plus tard... Attention je vais m'attarder ici uniquement sur les problèmes que j'ai rencontré. Re-calibration des axes pratiquement à chaque print => résolu Nozzle cleaning failed pratiquement à chaque print => partiellement résolu Belt ripple prononcé sur PETG noir => en cours d'investigation 1. Re-calibration des axes Le homing passait parfois en quelques secondes, parfois jusqu'à plusieurs minutes avec re-calibration des axes. J'ai d'abord pensé à une mauvaise tension des courroies, j'ai donc refait la tension à 85Hz pile en utilisant l'utilitaire web de Prusa, même si c'était déjà pas trop mal d'origine (83Hz d'un côté et 87Hz de l'autre). Ca n'a rien changé. Je fouine donc chez Prusa et ne trouve rien dans les "Troubleshooting", mais je relève un topic intéressant sur le forum (lien direct sur le post qui a résolu mon souci). C'est l'occasion de vous montrer en images comment on peut intervenir sur la CORE One malgré que ça soit une boite fermée. C'est la partie la plus détaillée, car au passage j'ai découvert pas mal de choses intéressantes. On sait que la machine est constituée d'une structure en acier très lourde et rigide, et que tout son habillage (plexi et tôles) est fixé avec des rivets en plastique. Ces rivets on suscité pas mal d'interrogations, ce n'est que maintenant que j'ai eu besoin de démonter la plupart de cet habillage que je me rend compte de la facilité du démontage grâce à ces rivets. Il suffit de se munir d'un petit objet dur quelconque (pour ceux qui n'ont pas de corne sur le bout des doigts), j'ai pris un cube de calibration qui trainait et de pousser le "clou" depuis l'intérieur. Le rivet devient alors très facilement retirable depuis l'extérieur sans outil. Démonter l'intégralité de l'habillage en plexi m'a pris moins d'une minute. Revenons à notre problème. D'après le topic cité plus tôt, il s'agirait d'un problème d'équerrage de l'axe X, ce que j'ai pu confirmer en regardant la position des deux butées (ici courroies tendues à la même fréquence). On voit très clairement un gap de 2mm sur la butée de droite. J'ai donc appliqué la technique d'équerrage préconisée par le support de Prusa qui a été relayée sur le forum. Il s'agit d'une technique de bourrin honnêtement, mais ça fonctionne. Mes deux butées viennent bien en contact simultanément (courroies détendues, important !). Et ici une photo du dessus (prise à l'aveugle) mais c'est moins visible. Par la suite, cette correction à complètement résolu le problème de re-calibration intermittentes, à 100%. Tant que j'y suis j'en profite pour checker ce qui est accessible. C'est une machine assemblée qui est passée par un transporteur, autant dire que j'ai moyennement confiance en l'assemblage et à l'état final une fois déballé. Qui cherche trouve, alors j'ai découvert deux trois choses... La première, du jeu sur le guidage Z de droite. La pièce plastique qui tient le roulement flotte autour de celui-ci, pas beaucoup, quelques dixièmes. L'autre ne bouge pas d'un iota. Pire, lorsque je regarde de près, je vois une fissure au niveau de la vis. Pas étonnant vu le design. Je ne comprendrais jamais pourquoi mettre des lamages sur ce genre de fonction qui a besoin d'un max de rigidité... Bref, je prend le parti de serrer quand même un peu plus, j'ai bien dû faire un tour avant de juger que ça allait péter définitivement. La pièce ne flotte plus autour du roulement, mais dès que Prusa aura diffusé les "printable parts", je m'empresserai de la ré-imprimer. La seconde chose, lorsque le plateau est au plus bas, deux des trois tiges trap ne sont plus centrées et touchent leur logement supérieur. Si on remonte le plateau de 3-4cm ça ne touche plus. C'est étonnant car sur la MK4S la notice de montage explique comment bien centrer ces tiges. Et dernière chose que j'ai relevé pendant le petit tour de check, les ventilos de la chambre n'étaient pas bien serrés, ce qui introduisait un frottement avec les courroies ! On remarque que les vis du bas ne sont pas alignées et qu'il y a un rislan au centre pour fixer la CTN qui passe juste derrière la courroie du haut. Le souci c'est que comme c'est desserré, la vis de gauche et le rislan viennent toucher la courroie. J'ai d'ailleurs pensé que c'était ça qui provoquait le belt ripple, mais apparement pas. Attention si vous démontez la grille, elle est hyper-fragile sur les bords fins. Je l'ai cassée à un endroit, sans conséquence heureusement. Et voilà une fois remonté en poussant le tout vers le haut et débarrassé du rislan qui ne sert vraiment à rien d'autre que d'ajouter des bretelles à la ceinture. Je trouve que cet assemblage manque de précision et surtout d'un moyen de blocage car on ne peut pas vraiment serrer les coins des ventilateurs sans les déformer, une goutte de frein-filet ne serait pas de trop. Et surtout, un centimètre plus haut et il n'y avait plus aucun risque pour les courroies... Certains de ces problèmes peuvent être imputé au montage comme au transport, on ne saura jamais. Dans le doute il est toujours bon de faire un tour de vérification. 2. Nozzle cleaning failed Ce problème est partiellement résolu, je pense que Prusa va devoir faire évoluer le firmware pour s'adapter. Le souci est que lors du démarrage de l'impression, il y a une phase de nettoyage de la buse contre le plateau. Sur la MK4S ça se passe dans le coin inférieur gauche, sur la CORE One c'est dans le coin inférieur droit, soit. La cause n'est pas encore totalement identifiée et je pense qu'elle est multiple. Premièrement, lorsqu'on utilise des steel sheet provenant de la MK4S (ce que je fais), ce nettoyage tombe en plein dans la sérigraphie dont on peut sentir le relief avec les doigts. Sérigraphie non présente sur les steel sheet de la CORE One. Deuxièmement, une partie est dans la zone où la tôle n'est pas directement supportée par le plateau chauffant en dessous. Troisièmement, a priori il peut y avoir un lien avec la butée en Z du fond (à confirmer), ou du moins avec une mauvaise planéité (minime) suite à la calibration automatique du Z. Pour le premier point, j'ai descendu la steel sheet de 2cm en Y afin de taper dans une zone sans sérigraphie. Le troisième point est expliqué ici sur le forum de Prusa. Je n'ai pas tenté de mesurer si j'avais un écart mais dans le doute j'ai procédé à un leveling manuel pour mettre toutes les chances de mon côté. A priori ça ne résout pas complètement mon problème, du moins pas avec le PETG. Avec le PLA ça à l'air de bien se passer, mais je n'ai pas encore assez d'impressions au compteur pour valider la chose. Wait'n'see. 3. Belt ripple Concernant ce point, c'est peut-être une fausse alerte, je suis encore en train d'analyser et de faire des comparatifs croisés MK4S / XL / CORE One. Je reviendrai plus tard pour vous donner les résultats. En attendant, petit aperçu (les deux en PETG noir sur la CORE One).3 points

-

Hello, Il y a quelques années maintenant que PrusaSlicer supporte l'importation de fichiers STEP directement. Cela permet de supprimer d'automatiser l'étape de conversion en polygones (STL). En effet c'est PrusaSlicer qui convertit pour lui-même en interne. On ne peut pas choisir la résolution de conversion mais a priori elle semble largement suffisante pour l'impression FDM. Les rumeurs disent que Prusa a intégré cette possibilité pour favoriser les échanges de STEP afin de faciliter les remix, c'est dans la continuité de ce qu'ils ont fait lorsqu'ils ont intégré le format .3mf qui permet de sauvegarder le projet complet, pas uniquement le 3D. A l'époque les gens disaient que l'intérêt était minime car le slicer ne supportait toujours pas les arcs (G2/G3). Sauf qu'aujourd'hui PrusaSlicer supporte ces commandes, mais on entend plus parler des STEP ! Je viens de faire quelques essais comparatifs entre un export 3MF en haute résolution depuis Fusion et un export STEP du même projet toujours depuis Fusion. C'est un projet favorisant théoriquement l'utilisation des arcs. En temps d'impression c'est identique, par contre en nombre de lignes de G-Code c'est 20% de réduction, signe que PrusaSlicer a pu mieux optimiser les arcs. Idem pour la taille du .bgcode (G-Code compressé) qui est réduit de 15%. Le problème c'est que les habitudes ont la vie dure, et que je n'ai pas encore pris le coup d'exporter en STEP au lieu de STL alors que ça n'a que des avantages.2 points

-

Je suis allé télécharger quelques uns de vos modèles. Certains ont dû recevoir quelques points de plus dans leur escarcelle J'ai l'impression que l'on est limité dans le nombre de téléchargements par jour. Au bout d'un moment je ne vois plus les compteurs s'incrémenter2 points

-

2 points

-

Ben oui si tu envois deux jets d'air face à face, au milieu la vitesse est nulle Et quand tu souffle il faut penser à l’évacuation de l'air. C'est l'origine de la limite de Betz pour les éoliennes Y un gars qui a soufflé de la fumée sur la buse Bon il n'a pas fait de buses circulaires y a plus qu'a2 points

-

Moi aussi, j'adore la série de bd... Et j'ai d'autres idées, maintenant que je peux avoir accès à une thermoformeuse, alors s'il te plaît, ne m'en ajoute pas Le travail n'est pas terminé : je dois encore m'occuper du pilote et des mirroirs... Et finir l'installation de l'électronique, pas encore faite sur ce chassis).2 points

-

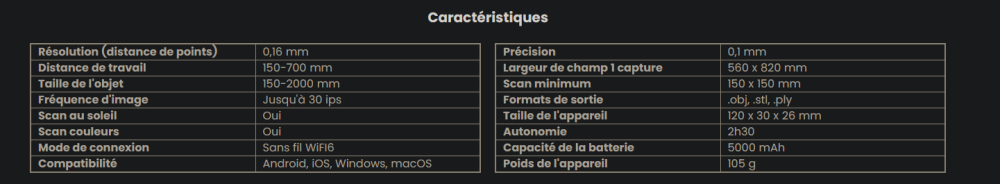

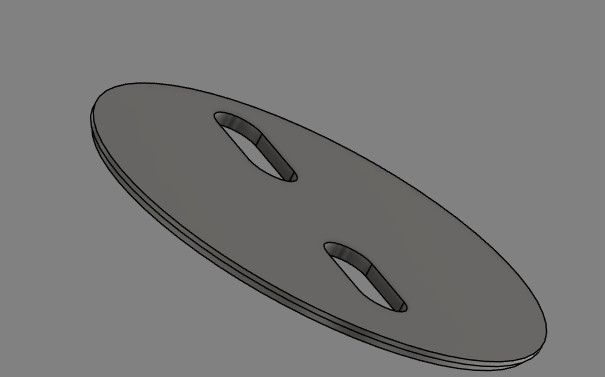

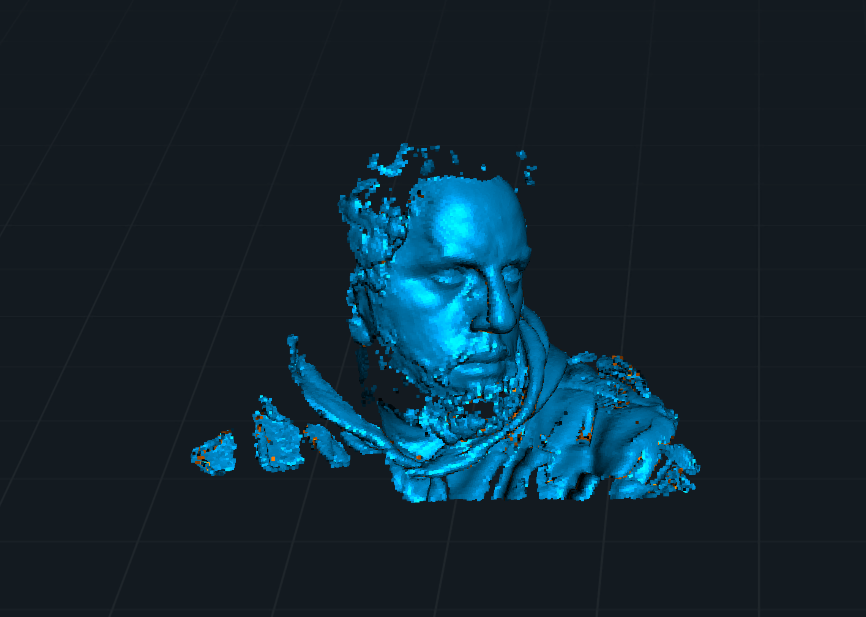

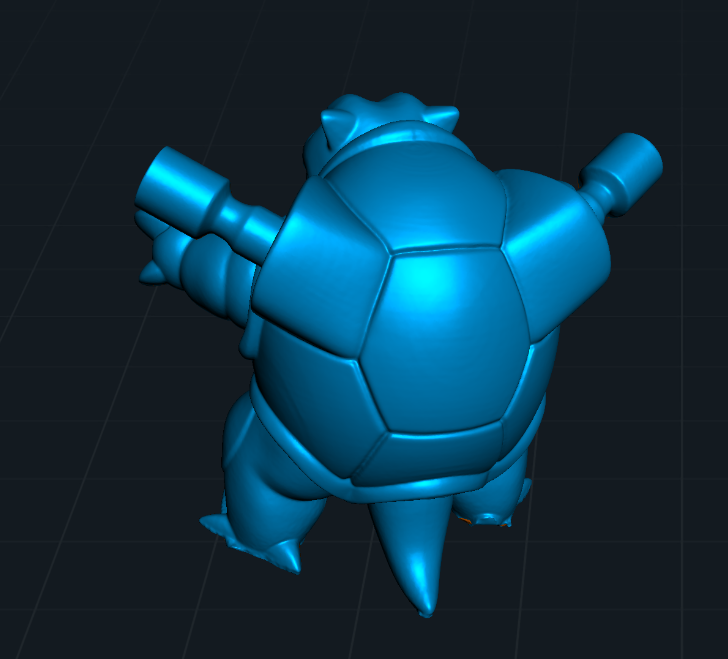

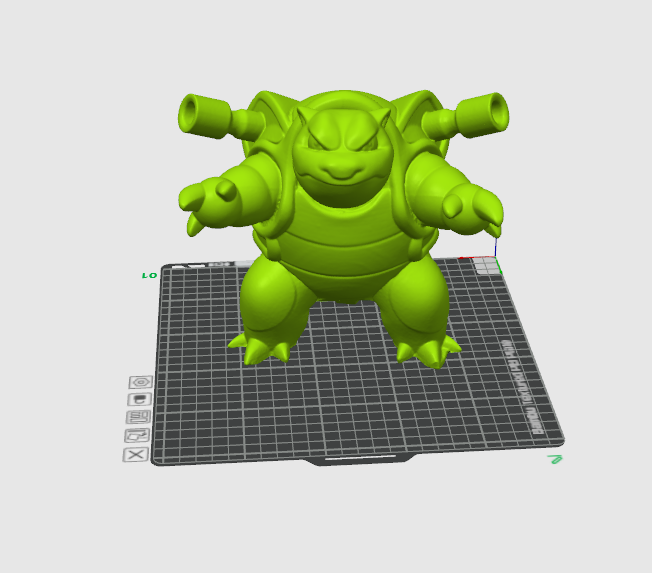

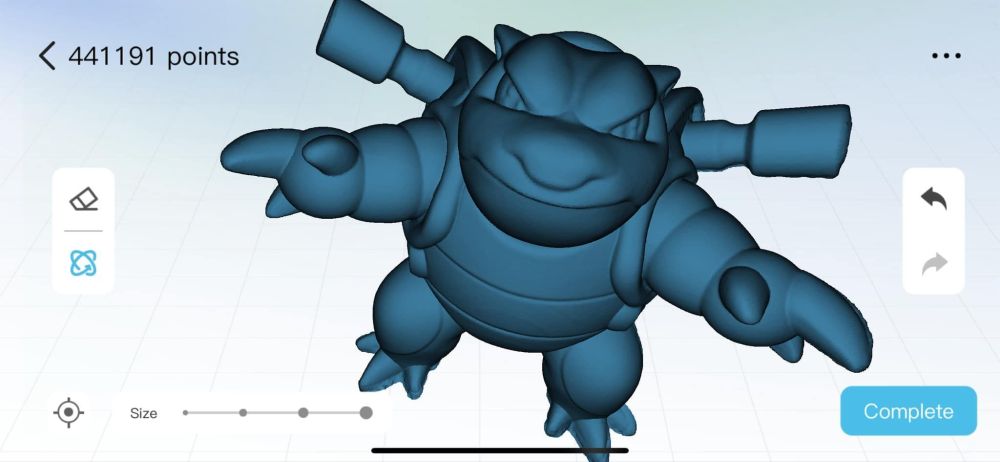

Bonjour, Je vous présente un Unboxing & Test du Scanner 3D de chez Creality, un CR-Ferret Pro. Modèle qui existe en plusieurs déclinaison, Standard & SE & Pro Cela fait maintenant trois semaines que je l’ai reçu (test non sponsorisé, payé de ma poche, bien sûr). Pour des besoins personnels, et étant un peu perdu dans la conception organique, j’ai décidé d’acquérir ce scanner abordable compte tenu des options qu’il propose. Ayant été technicien en fabrication additive pour un fabricant d’imprimantes 3D, j’ai eu l’occasion de tester plusieurs modèles de scanners 3D (d’ancienne génération et très coûteux). J’ai donc pris la décision de me procurer un modèle pour un usage personnel et semi-pro. Sachez une chose : si vous êtes un peu perdu et que vous ne savez pas comment vous y prendre, je tâcherai de répondre à vos questions le plus précisément possible. Le scanning 3D ou la photogrammétrie de manière général et un métier à part entier, c'est à dire que des personnes sont formé et qualifié pour cela, et c’était notre cas, la ou je travaillé avant, nous avions une personne dédiée à cette tache. Donc n'ayez pas peur d’essuyer les plâtres au début de votre acquisition et ne soyez pas décourager si cela vous semble difficile. Toutes fois pour que le scan ce passe dans les meilleurs conditions il y aura des pré-requis à respecter. Dans un premier temps le matériel. Aujourd'hui avoir un rendu 3D va demander des ressources parfois phénoménale et mettre à rude épreuve votre matériel informatique. Tout ceux qui modélise sous Blender3D par exemple pourrons vous le confirmer, un rendu 3D selon le matériel peut prendre plusieurs heures. Un PC avec un bon processeur "Monothread" Fréquence d'horloge élevée (Creality Scan) est gourmand au niveau processeur de la même manière que Fusion360, une carte graphique, mais surtout de beaucoup de RAM le reste de votre configuration doit suivre également SSD Nvme, USB 3.0 etc... Dans le cas de ce modèle précis de scanner, il vous faudra un smartphone au minimum de milieu de Gamme. Une première expérience dans un logiciel de conception ou modélisation 3D est un énorme plus (Nettoyer votre pièce,Exporter/Importer votre fichier de sortie, savoir comment inversé les Normal, refermer votre pièce etc..) Un environnement contrôler, (Lumière, exposition, reflet, et prise en main du scanner en général) Enfin sachez une dernière chose, le Scanner 3D dans l'ensemble, n'est pas une photocopieuse de fichier, il y a parfois un lourds post-traitement en amont à réaliser, pour beaucoup de pièce parfois ça va plus vite de redessiner la pièce que la scanner et la post-traiter. Bien ceci étant dit, nous pouvons passer à la suite. Caractéristique de ce scanner 3D et particularité. Scanner 3D Mobile (Pour une utilisation Nomad Intérieur & extérieur) Stabilisation: qui est une sorte d'anti-tremblement. Creality nous promet également que nous n'avons plus besoin de spray matifiant, ça j'y crois moyen 'Par expérience'). Fusion de scan, possibilité de scan un objet en mode nomad puis de le terminer en mode fixe Possibilité d'importer vos scan nomad directement sur PC en sans fil. Exportation avec un ratio de 1:1 Pour ce test j'utilise en matériel. Une Tour PC Windows 11 pro ( Processeur: Ryzen 5, 3,6Ghz, Carte Graphique Nvidia 3060TI 12Gb Vram, 64Go RAM DDR4, NVME 2.0 1To ) Iphone 14 Pro Max (Pour l'application Creality Scan sur ios) https://apps.apple.com/fr/app/creality-scan/id6463372516 Creality Scan (PC, MacosX) https://www.creality.com/pages/download-cr-scan-ferret Lors de la réception, le colis est bien emballé et reçu dans un carton "Neutre", puis dans ce carton ce trouve également le carton du Scanner. A l'ouverture de celui-ci nous y trouvons, la pochette de transport, qui pour le coup me plaît beaucoup, car elle est bien pensée et elle est surtout coqué, ce qui permet de la protégé en cas de choc. Et à l'intérieur évidemment nous y retrouvons le scanner ainsi que ses accessoires. Les accessoires Le scanner Le boîtier Wifi 6 Le trépieds (Avec Batterie de 5000mAh) 2h30 d'autonomie. Support Smartphone Support Scanner Notice en plusieurs langues dont le Français, Câbles et pastille marqueur Après avoir tout monté et démarré le scanner 3D, lorsque le témoin lumineux bascule au vert c'est que la connexion doit être configurer (Un nouveau wifi apparaît sous l'appellation de Ferret-XXXX), il faudra donc vous connecter dessus afin de procédé à sa configuration. Une fois fait, le témoin lumineux bascule en bleu. Nous voyons également le pourcentage de batterie directement sur le manche du trépieds Rappel, un appuie simple pour l'allumer, deux appuie simple pour l’éteindre. Dans ce test, je montrerais seulement 2 Scans, l'une d'une figurine 'Organique' et le second d'une plaque d'égout circulaire. Pour la figurine il s'agit d'un modèle que j'avais imprimé l'année dernière pour mon fils et qu'ont voit ici modèle de 19cm de haut et 15cm de large en multicolor. La définition est vraiment génial ! Cependant ce scan ma pris pas loin de 20 000 Frames et 45min de scan, et quasiment une heure de rendu sur mon PC (Pour vous situez au niveau du temps que cela peut prendre) La première partie de ce scan à été réalisé d'abord sur iPhone, puis il à été importé et complémenté sur PC, le nettoyage de la pièce s'est faite sur Creality scan directement. Et ont le voit au niveau des pattes ça n'as pas été optimisé. Et voici le rendu réel sur BambuStudio, prêt à être imprimer. Pour la plaque d'égout, là aussi j'ai été très agréablement surpris, j'ai volontairement fais ce scan car cette plaque d'égout est dans un endroit très sombre avec une faible lumière naturel, évidemment compte tenu de sa forme 2 coups de pied à coulisse m'aurais suffit pour prendre les mesures, toute fois ce qui m’intéressais ici était l'éclairage naturel. Et là le scanner à fait son boulot et même bien ! c'est à dire qu'avec seulement une vue du "dessus" et à une 60aine de centimètres et une faible lumière, il à été capable de prendre non seulement la forme mais également la profondeur de l'égout. Ce fichier obtenue ma permis d'obtenir une excellente base pour y venir travailler dessus est modéliser un couvercle qui en un "One Shot" à fonctionné et jeu inclus. Il ne s'agit pas de la pièce définitif, le propriétaire de cette plaque d'égout voulait, une plaque rentrant contrairement à celle d'origine qui est sortant, et pour cause de l'eau stagnante lors de forte pluie. Donc il est pas impossible que le design de cette pièce change dans les jours à venir. J'ai également commencé a me scanné moi même, mais étant seul la tache étant trop difficile bien sur. L'exportation de votre fichier terminé. La ici Creality Scan nous offre la possibilité d'exporter notre scan sous 3 formats: STL évidemment le plus connus mais pas le plus qualitatif. OBJ Celui que vous devriez privilégier si jamais vous travailler avec des logiciels de conception tel que Fusion 360 et retravailler votre fichier. PLY format le plus répandu est quasiment propre au scanner 3D c'est un peu l'équivalent du STEP des scanner. Exportation direct sous Creality Print et Halo Box (Résine) ce sont deux slicer propre à Creality, l'exportation se fera au ratio 1:1 Conclusion: Qu'est-ce que j'en pense de ce scanner 3D ? Franchement, j’en suis hyper satisfait actuellement. Il remplit vraiment bien son rôle pour ce qu’on lui demande, et compte tenu du prix de ce scanner, je suis même très étonné qu’il fonctionne aussi bien. Ça me rappelle l’esprit de Creality à ses débuts, lorsqu’ils avaient émergé avec les Ender 3 : des machines très peu chères qui fonctionnaient malgré ce qu’on pouvait en penser. Il est également idéal pour celles et ceux qui voudraient se lancer dans le monde du scan, puisqu’il offre une grande mobilité et permet d’être utilisé en mode "nomade". Le côté hybride, avec la possibilité de démarrer un scan sur mobile et de le finir sur PC, m’a également beaucoup plu. La communication ainsi que le transfert de fichiers se font rapidement grâce à sa box Wi-Fi 6 (vous scannez un QR Code sous Creality Scan, et l’importation est automatique). Il est évidemment inaudible Sa sacoche de transport renforcée est également un gros plus. Concernant l’application sur iOS, je la trouve assez bien conçue et plutôt intuitive, même si elle manque encore d’options et de guides. Son prix : ce scanner est vraiment très abordable (moins de 400 € à l’heure où je rédige cet article), à condition d’être déjà équipé en matériel informatique et smartphone. Sinon, la note risque de s’alourdir. Et si tel est le cas, pourquoi ne pas aller voir directement chez la concurrence ? Concernant la colorimétrie des pièces scannées, je me souviens qu’avec de vieux scanners, je devais faire très attention aux couleurs et aux finitions (mat, brillant, etc.) des objets scannés, car la définition pouvait varier d’une couleur à une autre. Ce n’est plus vraiment un problème avec ce scanner, sauf pour les objets transparents et très chromés, qui poseront assurément des soucis. Le tracking est excellent. De temps en temps, le scanner peut se perdre dans l’espace. Petite astuce : placez soit des marqueurs, soit des objets banals pour l’aider à se repérer. Ce que j'ai le moins aimé. Ce scanner chauffe un peu et fait également chauffer votre téléphone. Il est très gourmand en ressources, au point que parfois l’application crash, que ce soit sur iOS ou sur PC, et ce, même avec du matériel puissant. (Je pense qu’il s’agit simplement d’un problème d’optimisation logicielle sur lequel Creality devrait se pencher.) Concernant le design du scanner, j’aurais aimé qu’il soit différent. Actuellement, il est très plat, et je pense qu’une chute à plat pourrait lui être fatale… Ils auraient dû mettre des bords plus épais afin de surélever l’écran en cas de chute, un peu sur le principe d’un "bumper". L’application PC est vide : elle manque cruellement d’étapes de guidage et de suivi, mais aussi d’options. Elle n’est ni ergonomique ni intuitive. On vous lâche dedans et vous devez vous débrouiller seul… (En espérant que cela s’améliore avec de futures mises à jour.). Je n’ai pas encore réussi à scanner un objet en dessous de 50 mm. Ce que j’obtiens n’est ni plus ni moins qu’une bouillie… (Est-ce ici sa limite ? ). Donc dans l'ensemble, ce scanner à moins de 400€ permet de réaliser des choses vraiment incroyable tout en tenant compte de sa mobilité, la ou certains scanner à 8000€ que j'ai testé n’était même pas capable de faire la moitié de ce scanner. Il vous permettra également de scanner une large plage de taille d'objet allant de petit objet jusqu’à de grand objet.1 point

-

Il ne manque plus que les mécanos qui s'affairent autour de la voiture1 point

-

Le pilote au 1/12 est vraiment petit... J'ai décidé de tricher parce que je ne voulais pas peindre la figure du pilote... Le corps est celui d'un pilote de Hunter scalé à 80%, et le casque est celui que j'avais fait pour le Super Wheelie, à une échelle plus petite que 80% (aucune certitude du chiffre exacte, j'ai du faire par approximations successives)... Et le voici dans sa voiture...1 point

-

Très bonnes idées et réalisations C'est bien. Tu pourras facilement négocier une augmentation de budget pour ta prochaine imprimante A+ JC1 point

-

J'ai oublié le lien... C'est une simple dérivation de ça https://makerworld.com/models/160167 sur laquelle j'ai collé ça en dessous : https://makerworld.com/models/8915291 point

-

Je suis un chouïa tâtillon mais j’ai perdu des mois sur mon imprimante précédente parce qu’il manquait une instruction de serrage d’une seule vis! Sans compter que comme il y a plusieurs versions de la XL et des points de bifurcation à plusieurs endroits dans la notice, je préfère être sûr. Encore merci pour ton aide @Kachidoki!1 point

-

1 point

-

Bonne remarque que je me suis aussi faite avant de lancer l'impression. Au montage pas de souci. J'y suis allé délicatement et ça a l'air de tenir. Par contre faut pas la démonter Je vais sans doute redessiner la pièce. Peut être là faire en 2 parties et surtout l'imprimer a plat A+ JC1 point

-

Décidément tu aurais presque pu ouvrir ton topic "live". J'en déduis que tu as une XL 2T ? (EDIT : Ah bah j'avais pas bien lu ! ) Tu as bien deviné que c'est la tête n°1 à gauche et la tête n°2 à droite, vue de face. J'ai presque envie de dire que tu es à la limite de la mauvaise foi tout de même, toutes les étapes précédentes disent "premier" en montrant à gauche, puis "deuxième" ou répétez l'étape pour le deuxième outil, qui implicitement est à droite. Je pense que tu te poses trop de questions (mais c'est une bonne chose !) chez Prusa ils sont assez bons en notice de montage, si c'était tordu au point d'inverser les deux têtes ils le diraient. Même lorsqu'ils numérotent les trous à utiliser sur la photo vue de derrière la machine, ils le font dans le bon ordre.1 point

-

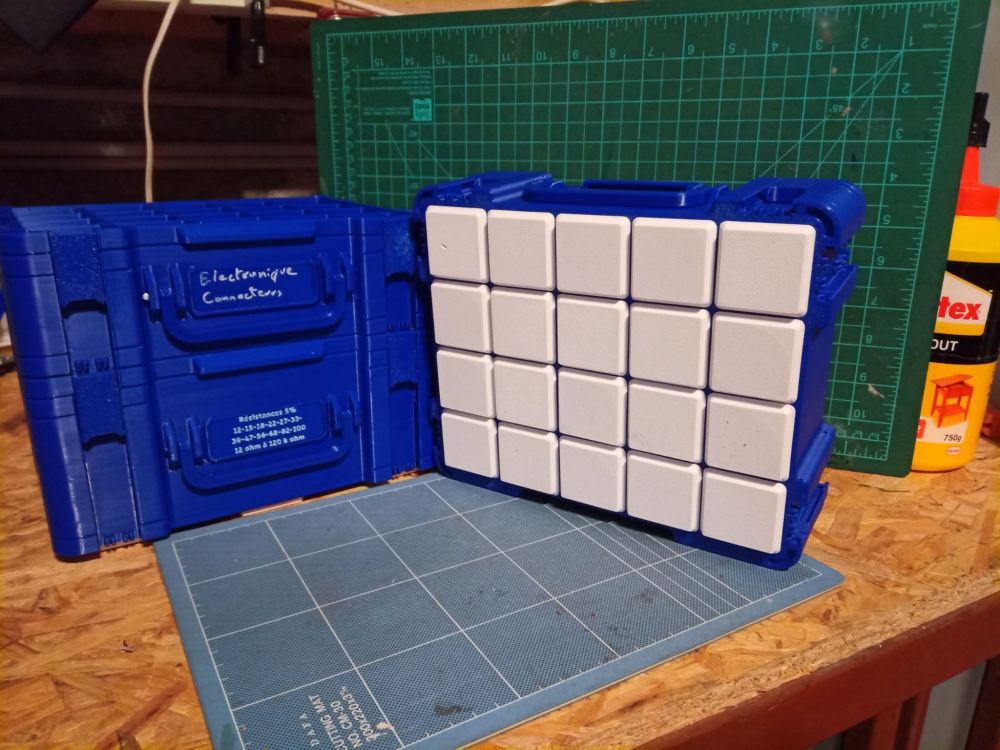

Elles ne sont pas deux fois ou quatre fois plus grosses les boîtes festool ? En tout cas c'est sympa.1 point

-

J'ai commandé (et reçu) les pièces que je cite ci-dessus sur Ali. Je vais faire mon petit montage perso avec des pièces que j’ai en stock (quand j'aurai le temps)1 point

-

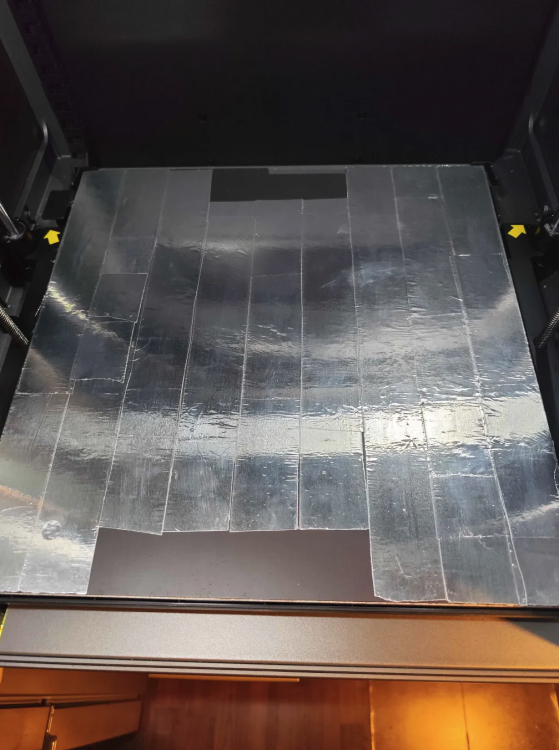

Salut Un truc plus sérieux aujourd’hui Une boite façon Festool Systainer sur presque toute la surface du plateau J'ai utilisé ce modèle https://makerworld.com/en/models/38433-simple-printable-mini-systainer-beta#profileId-383563 qui est très bien fait et qui ressemble assez au vrai les poignées en moins et qui correspondait à la taille que je cherchai (250 x 170 x 70). Et ils sont empilables comme les vrais J'ai imprimé le boitier en PLA Prusament Gravity Grey qui est un tout petit plus foncé que le Gris Festool. La partie accastillage a été imprimée en PLA Filament PM YELLOWGREEN qui est le même que le vert Festool Oui je suis addict A savoir que les bobines de Filament PM ne rentrent pas dans l'AMS. Elles sont trop large 75mm. J'ai donc utiliser la bobine externe Le boîtier prend toute la largeur du plateau (enfin presque) et oblige à avoir une première couche nickel chrome, un plateau bien propre et que ça ne se décolle en cours de route. Et ça a assez bien fonctionné. Je vais faire un autre post car j'ai quand même un petit défaut à corriger Bon je vais enfin pouvoir ranger les fraises de ma défonceuse A+ JC1 point

-

Dans les specs postées ici il est indiqué qu'un Lidar sert à ajuster le Z pour le module laser.1 point

-

Mouai mais je suis pas mexicain lol. J'habite en Auvergne Sans blagues. Je trouve cela tellement dingue que sur une imprimante à ce prix il n'y ai pas de plateau plat. Parce que beaucoup de choses découle de cela.1 point

-

la phrase portait à confusion plus courant chez les utilisateurs mexicains, corrigé1 point

-

Bonjour, Le Z hop est fait pour attaquer une extrusion par le haut, donc à chaque déplacement, la buse est relevé avant de se déplacer pour rabaisser avant de recommencer l'extrusion. Ca permet d'éviter une frottement de la buse sur une partie pouvant fléchir (long cylindre verticale par exemple). Mais si l'extrusion est bien calibrée, les frottements devraient être limités et le z hop (qui ralentit l'impression, qui peut fatiguer le(s) palier(s) de l'axe Z, ...) est inutile.1 point

-

1 point

-

Je dois encore m'occuper des pneus mousse, mais ce matin le temps était parfait pour faire un peu de peinture, donc j'ai pris le temps de m'occuper de la carrosserie de la pancar 1/12... Et oui, ce ne sera pas une Ferrari, mais bien autre chose1 point

-

1 point

-

1 point

-

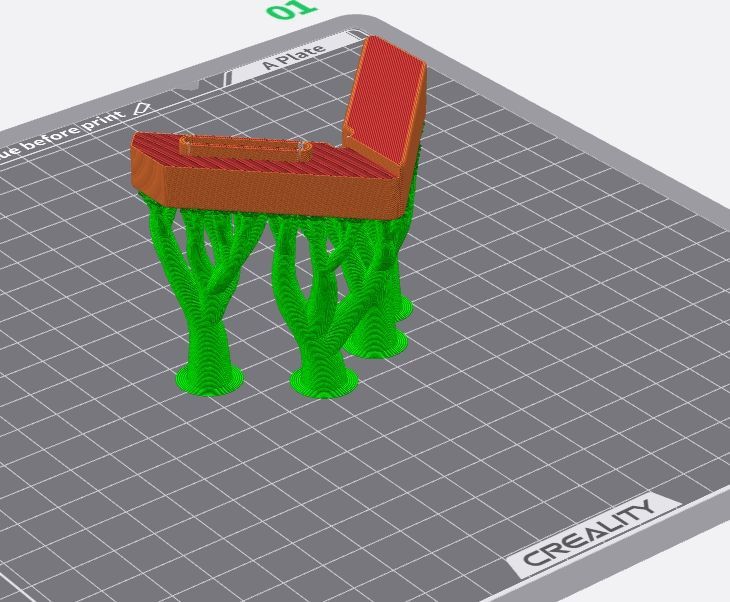

@hyoti Mouaifff. Certes astucieux tout de même Mais.....je suis toujours étonné que le progrès engendre des régressions, nous amenant à faire des manip supplémentaires alors que des choses natives sous CP5, ne le sont plus sur les versions nouvelles, pourquoi avoir "automatisé" le drop down ? Mystère Les petits bras musclés de Creality print 5 Ma petite forêt avant que l'élagueur n'arrive1 point

-

1 point

-

1 point

-

En théorie, je dirais oui, mais uniquement pour la carte principale. Si celle de la tête est Katapult«ée», la procédure de flashage est celle utilisée avec Katapult Je viens d'aller consulter son dépôt. Le script install.sh, installe les pré-requis. Ensuite, c'est le script klipper_auto_flasher.sh qui gère le flashage en utilisant le binaire hid-flash (j'ai comparé son binaire et celui originel de Qidi (dans /root) et ils sont identiques ). Il a compilé les firmwares avec sa version de Klipper (0.12.0-289) pour la carte principale (X4.bin) et pour celle de la tête (Toolhead_RP2040.uf2). Le firmware de la tête n'est pas «Katapult». Avec sa méthode, si la tête avait été d'abord flashée avec le chargeur de démarrage Katapult, puis Klipper flashé via le script Python Katapult, on perdrait le flashage mode Katapult. Comme il n'a pas utilisé Katapult, sa méthode nécessitera pour le flashage de la tête à chaque fois de démonter le capot arrière pour accéder au bouton Boot. J'avais testé une méthode sans avoir besoin d'éteindre, maintenir le bouton Boot enfoncé et allumer l'imprimante : imprimante allumée, capot arrière retiré, maintenir le bouton Boot enfoncé, presser le bouton Reset et relâcher les deux boutons => le RP2040 passait en mode Boot Il y a même les firmwares originels pour le cas où cela se passerait mal, mais pas de script pour reflasher avant de remettre une eMMC originelle (il n'y aurait que les chemins déclarés dans le script à modifier «légèrement»)1 point

-

1 point

-

Non . Il utilise une méthode que je n'avais pas documentée (présente originellement dans l'image système de Qidi dans le dossier /root, le logiciel hid-flash) : uniquement logicielle. En extrayant le texte du binaire, on a : HID-Flash v2.2.1 - STM32 HID Bootloader Flash Tool et son usage : Usage: hid-flash <bin_firmware_file> <comport> <delay (optional)> For example: ./hid-flash /home/mks/klipper/out/klipper.bin ttyS0 Cette méthode il l'a nommée «klipper auto flasher (KAP)» d'après ta copie d'écran. La partie la plus pénible reste toujours pour la carte de la tête qu'il faut passer en mode BOOT0 (il faut parfois s'y reprendre à plusieurs fois).1 point

-

Pour le serrage de la buse contre le bloc alu, c'est 2.5Nm à l'usine chez Prusa et 1.5Nm dans les manuels. Mais pour le serrage du tube de la buse en revanche c'est beaucoup moins, sans avoir de valeur dans aucune doc. D'après le support c'est 0.25Nm. J'utilise la clé avec le pouce sur le coude de la clé et l'index au milieu du bras court de la clé, en gros à l'inverse de ce qu'on ferait pour avoir plus de force. En pinçant la clé comme ça, je limite naturellement le couple max que je peux fournir. Ainsi j'ai une sensation similaire à celle du serrage avec les molettes sur la MK4S, qu'on ne peut tenir que du bout des doigts. Ca donne l'impression que ce n'est pas assez serré, il faut résister à la tentation d'en remettre un petit coup. Je contrôle de temps en temps que ça ne se desserre pas. Jusqu'à présent plus de problème, mais il a fallu passer par la case écrasement pour pouvoir jauger l'effort à mettre, et ça c'est pas évident à expliquer...1 point

-

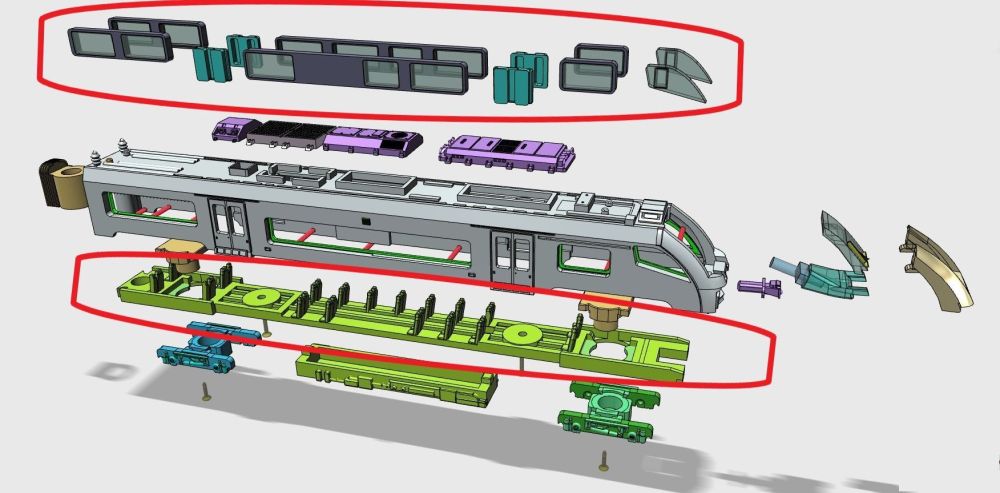

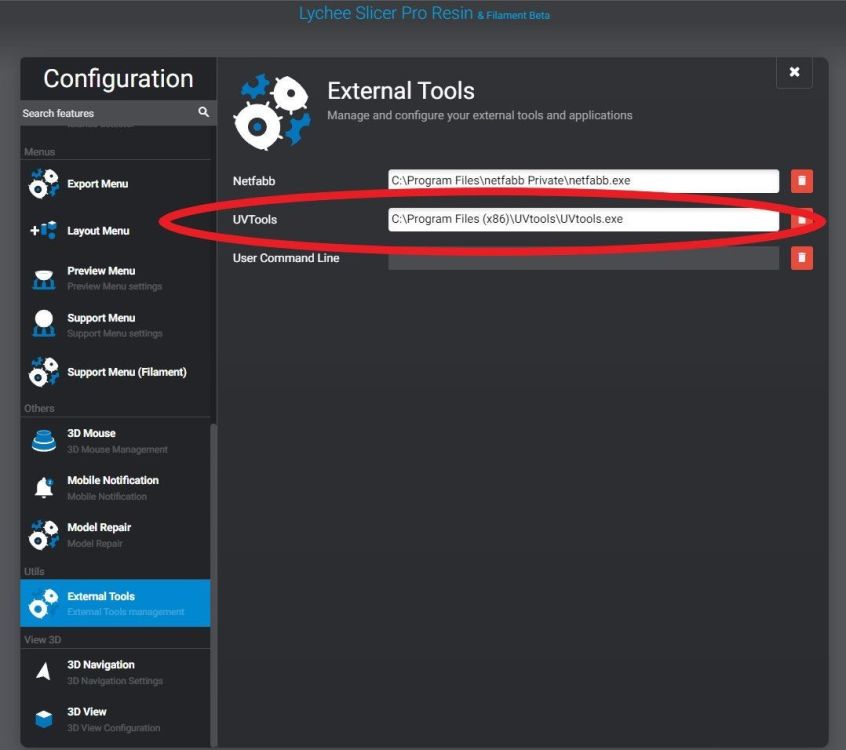

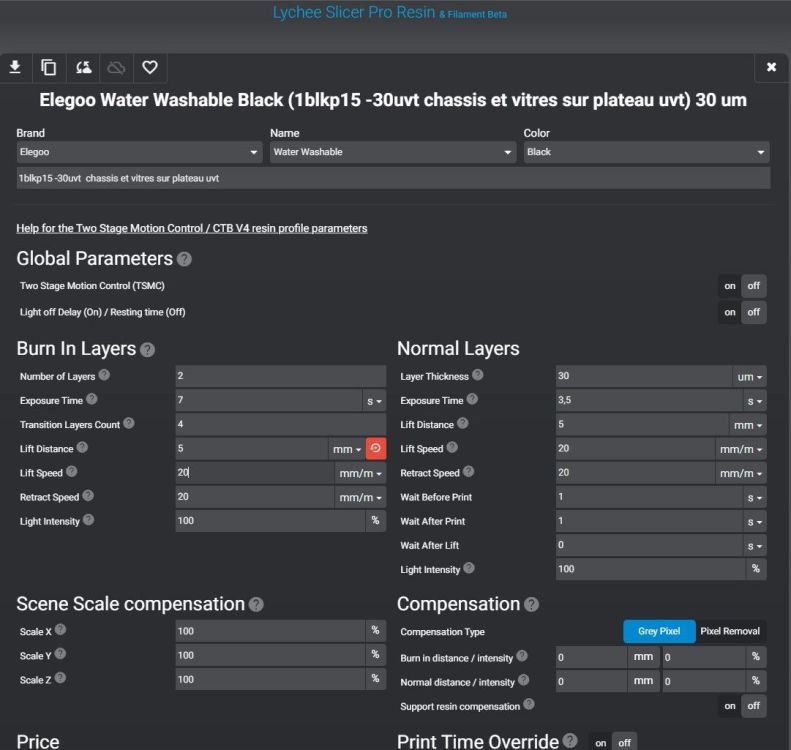

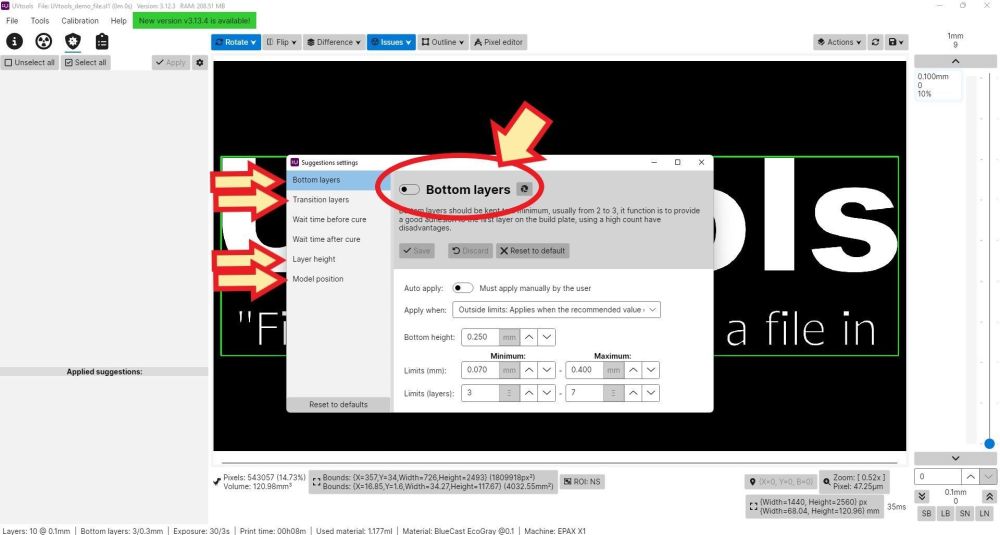

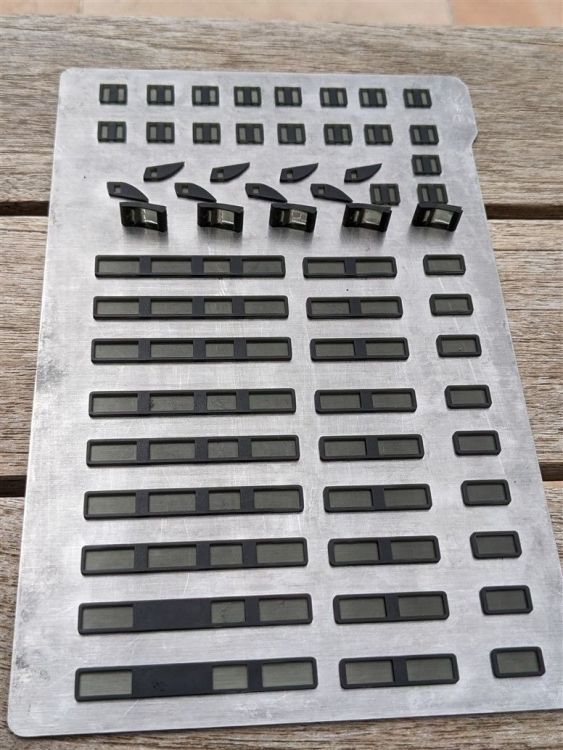

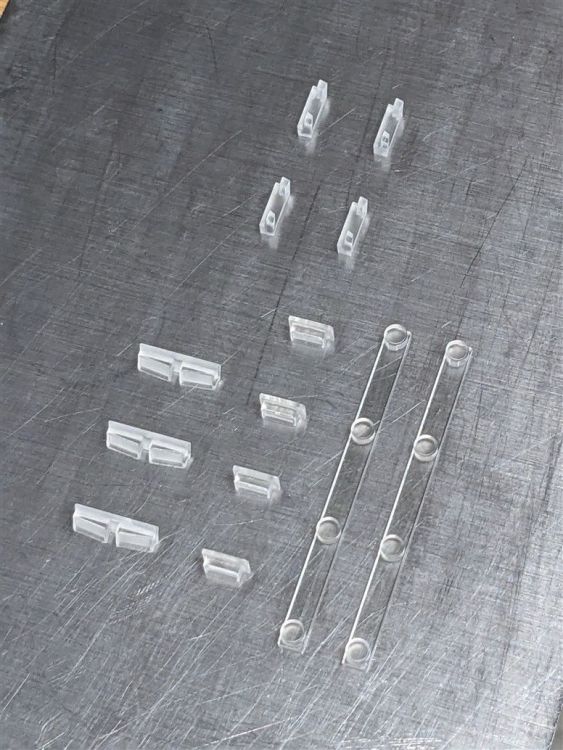

Pied d’éléphant et adhérence sur le plateau Limite des impressions concernées par mes essais : l’épaisseur des pièces ( fenêtres-3mm-, parebrise-9mm-, châssis-15mm-, …) est faible. Par contre, la précision dimensionnelle est un élément important car ces pièces se logent dans d’autres pièces avec une tolérance de 0,25mm. Transparentes, translucides ou de faibles épaisseurs, des supports d’impression sont non envisageables. Elles doivent être imprimées directement sur le plateau Or l’impression sur plateau demande de résoudre la quadrature du cercle : une insolation suffisante pour éviter le décrochage du plateau ET une insolation faible pour éviter le pied d’éléphant en permettant aussi un décrochage du plateau sans casse après impression. Jan Mrázek a étudié l’impact du refoulement de la résine excédentaire hors du faible espace entre le FEP et le plateau lorsque celui-ci se rapproche du FEP. Il a mesuré que la pression nécessaire à cette évacuation est importante et provoque un léger retard du plateau par rapport à la position prévue par le moteur. Le plateau continue à descendre un peu – moteur arrêté - alors que l’insolation a déjà débuté. Et c’est là le stuut. Cette pression sur le plateau est la plus importante pour la première couche car la surface de compression est celle de l’entièreté du plateau . Plus celui-ci est grand, plus le problème augmente. Pour cette première couche, il propose d’introduire un délai d'extinction spécifique afin que le plateau ait le temps de refouler complètement la résine excédentaire et de se mettre correctement en place. Ni lychee, ni Chitubox ne le permettent. Son étude complète (click droit pour traduction en français pour ceux qui utilisent Chrome) est à lire : https://blog.honzamrazek.cz/2022/01/prints-not-sticking-to-the-build-plate-layer-separation-rough-surface-on-a-resin-printer-resin-viscosity-the-common-denominator/ En liaison avec le concepteur de UVTOOLS, il a conçu une manière simple d’appliquer sa solution. Cerise sur le gâteau, UVtools est accessible dans LYCHEE slicer via les préférences du trancheur. Téléchargez le https://github.com/sn4k3/UVtools/releases et installez le dans le répertoire (à créer) c : / Program Files (x86) / UVTools Comment faire en pratique ? Prérequis : utiliser UVTOOLS minimum en V3 et un micrologiciel d’imprimante CTB en V4 ( cnf params de l’imprimante). 1/ Dans les paramètres résine de lychee : On coupe la compensation en mettant tout à zéro. On ajuste les paramètres des couches Burn In : régler l’insolation selon la plage suggérée de 1 à 3 fois la durée normale. J’utilise 2 fois la durée normale. J’ai fixé le lift à 5mm. J’ai aussi diminué fortement les vitesses in/out. Bref, j’ai misé sur un maximum de paramètres permettant de laisser le temps au plateau de se placer correctement. N’oublions pas que ces paramètres ne jouent que sur un nombre très réduit de couches que j’ai réduites à 2 / 4 en burn-in. L’impact temps est dès lors négligeable. Voici mes paramètres pour ma Saturn mise en CTB v4 2/ On tranche normalement. 3/ On traite le fichier .CTB dans UVtools en suivant la procédure bien expliquée dans le tuto en image https://blog.honzamrazek.cz/2022/07/step-by-step-guide-on-perfect-bed-adhesion-and-elephant-foot-removal-in-uvtools-3/ Deux précisions sur ce tuto : a/ j’ai désactivé le traitement de 4 des 6 proposés par UVTools pour ne conserver que les deux concernés par ce problème. b/ enregistrer (bouton save) les modifs des paramètres encodés selon tuto pour ne plus avoir à les réencoder par la suite. 4/ C’est ce fichier .CTB ainsi traité que vous enregistrez et imprimerez. Le résultat est impressionnant : plus de décollement du plateau et plus de pied d’éléphant. Ex : résine water washable Elegoo noire De plus, la faible durée d’impression en burn-in permet d’obtenir des impressions sur plateau vraiment transparente. Ex : avec la résine water washable Anycubic clear et les mêmes paramètres que ci-dessus : Voili, voilou, j’espère avoir pu aider .Et surtout, grand merci à Jan Mrázek1 point

-

0 points

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)