Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/01/2026 Dans tous les contenus

-

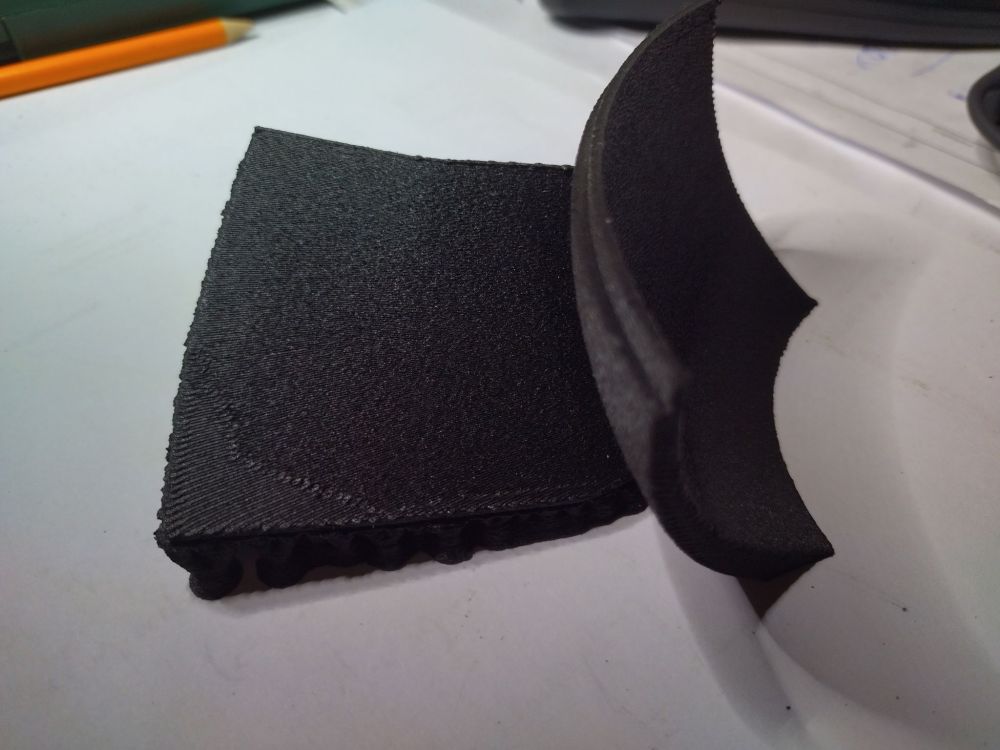

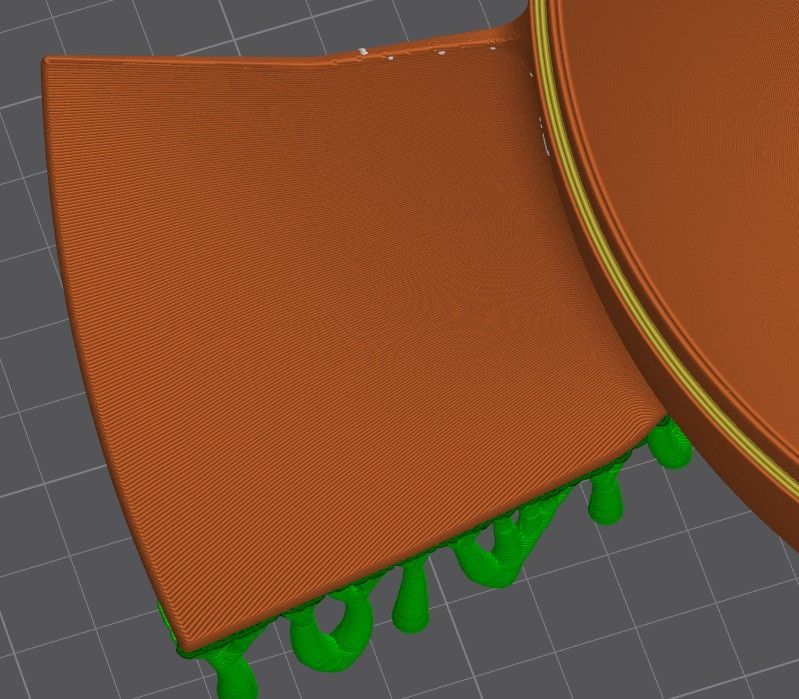

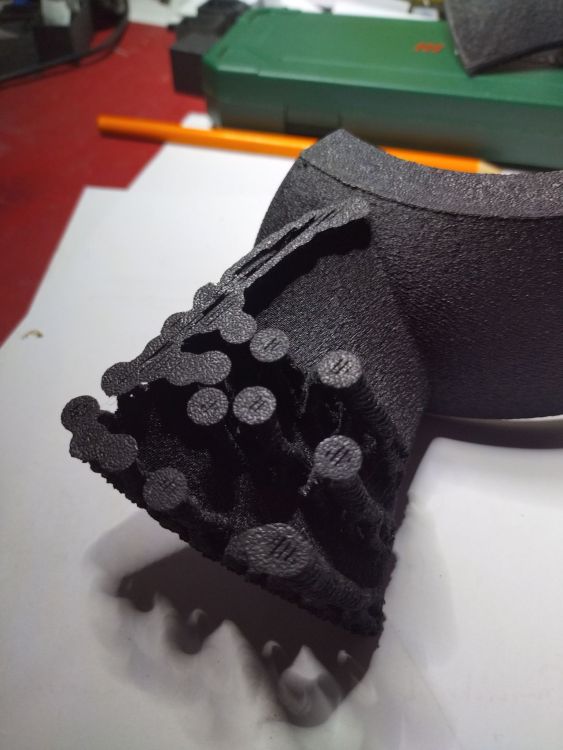

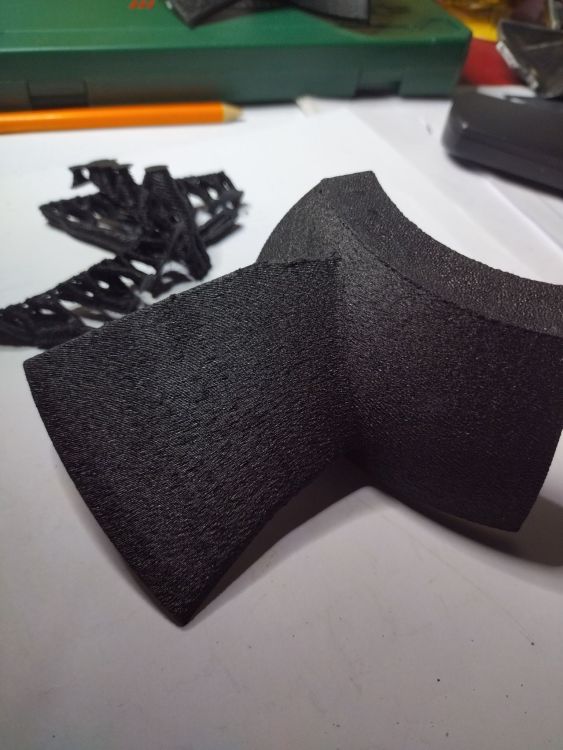

Salut Aujourd'hui une réalisation ancienne qui date de l'année dernière. En fait fin décembre L'hiver étant là, je devais monter les roues hiver sur ma voiture. Le cric que j'ai n'est livré qu'avec une cale en caoutchouc plate qui n'allait pas sur ma voiture. J'ai donc modélisé une cale adaptée Bien évidemment, je l'ai imprimée en TPU. J'adore cette matière Et voilà les 4 roues changées et la voiture prête pour la neige Les fichiers (y compris celui au format .step) sont dispo sur MakerWorld https://makerworld.com/en/models/2231420-stanley-jack-pad-for-hyundai-kona-ev#profileId-2427859 Je les poste également sur Printables d'ici demain A+ JC4 points

-

Je viens de valider la commande directement sur le site de Bumbulab. L’expédition serait programmé pour le 16 janvier … À voir4 points

-

Ben, c'est un peu comme en RP. Dès qu'il y a 2 cm de neige, tout s'arrête Il vaut mieux être équipé. La photo a été prise samedi matin à Villard de Lans dans le Vercors A+ JC2 points

-

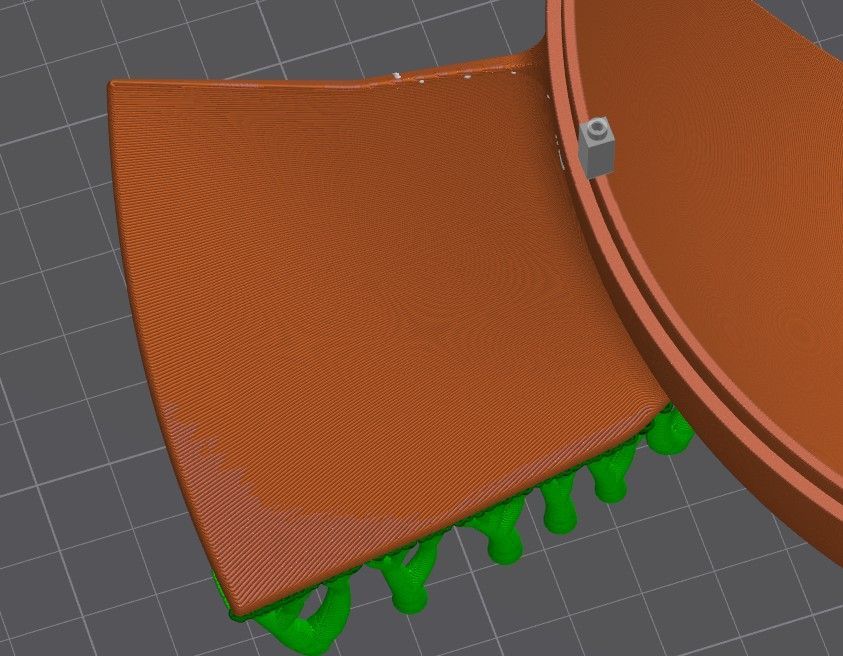

Bonsoir, Pour ceux qui ne connaissent pas ce filament et que ça intéresse, j'ai commencé à imprimé mes plateaux 3MF. Bien sur j'ai profité de la calibration sur Orca Slicer et je pensais avoir trouvé............. Ben non, ce filament demande une vitesse d'impression assez lente, pas de ventilation, une température de buse 290° et plateau 115°. Au départ, vitesse trop rapide, température de buse trop faible (285°) celle du plateau aussi 110°. Par contre si le premier plateau n'a pas vraiment posé soucis, le 2ème m'a obligé à mettre une bordure pour assuré le maintien. C'est le résultat final, mais avant il y a eu des échecs, mais c'est le jeu ma pauvre Lucette. Je mettrai des photos une fois toutes les pièces imprimées (plusieurs 10 aines d'heures). Voila pour le moment. J'espère que cela pourra rendre service. J'ai oublié de précisé que j'imprime sur une QIDI PLUS4.2 points

-

Ha oui oui j'enregistre toujours Pour le moment j'enregistre les ".3mf" avec chacun leurs propres petites modifications du profil. Et effectivement je pense faire différents profils au fur et à mesure.2 points

-

Oui, ça c'est (normalement bien) réglé Figures-toi que... non. J'étais tellement à fond dans mes settings que ça m'est pas venu à l'esprit Ça avait l'air d'être une mauvaise combinaison de vitesse/T°/taille de la pièce ; j'ai un peu homogénéisé les vitesses d'impressions et baissé ma T° (je me suis trompé, j'étais à 210°, j'ai testé en 205°) et c'est beaucoup mieux, les empreintes marquées ont disparues. Pas parfait, il reste une sorte de ghosting, il faut avoir le nez dessus. Mais comme je suis perfectionniste je vais me pencher la dessus... Alala, faut presque refaire tous ces settings à chaque pièce. J'imaginais ça plus facile Mais bon, ça ve venir hein. Merci beaucoup en tous cas ! Mon ventilateur modèle est toujours à 100%, sauf pour les 3 premières couches. J'ai laissé les réglages de bases concernant la ventilation.2 points

-

Et bien … merci à tous. Je porte mon choix sur la PS2 et lance ma commande dès cet après-midi Encore merci.2 points

-

Salut JoOj et MrMagounet, Merci à vous deux pour toutes ces infos et pour votre implication (donc de votre aide). Pour débuter et à moindre coût je pense m'orienter sur la Centaury carbon qui me semble la plus simple pour commencer, on verra bien . à très bientôt pour de nouvelles aventure et encore un grand merci2 points

-

Ou qui permet le développement de bactéries et autres micro-organismes Mais bon, pour un contact avec du sel qui est aussi un conservateur… le risque est plutôt nul.2 points

-

2 points

-

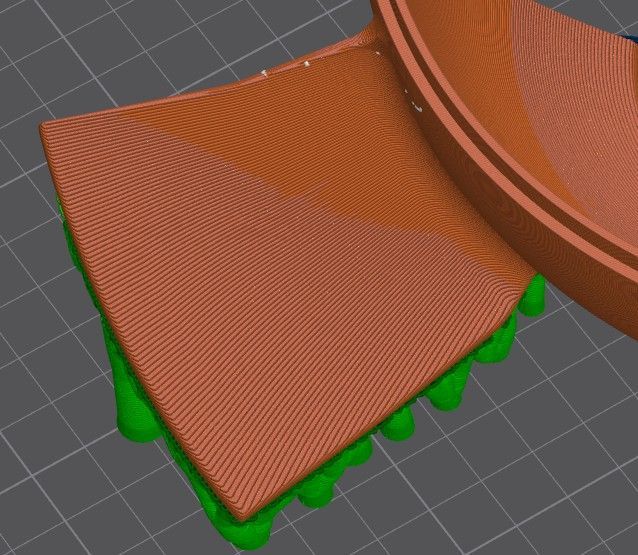

Voilà, j’ai imprimé la poignée ce week-end. J’ai utilisé mon ABS-E que j’ai imprimé avec une hauteur de couche de 0,18 et un taux de remplissage de 60%. Dommage que les supports altèrent la qualité d’une partie de la pièce parce que le reste est super. Plus qu’à attendre les retours...1 point

-

Je pense qu'il est difficile de faire mieux que les couches adaptatives. Il faut finir comme ce youtubeur :1 point

-

Comme @vap38, j'allume d'abord la Qbox, puis la Q2. Quand / si la Q2 est allumée et pas la QBox, quand on allume celle-ci, sa détection par le système augmente le temps de redémarrage de Klipper (chez moi, entre deux et trois minutes… à quelques heures près). Pour l'extinction, la prise connectée étant une multiprise, j'éteins tout à l'arrache .1 point

-

Y'a besoin de pneus neige à Marseille ? Top en tout cas, ça a l'air de bien tenir !1 point

-

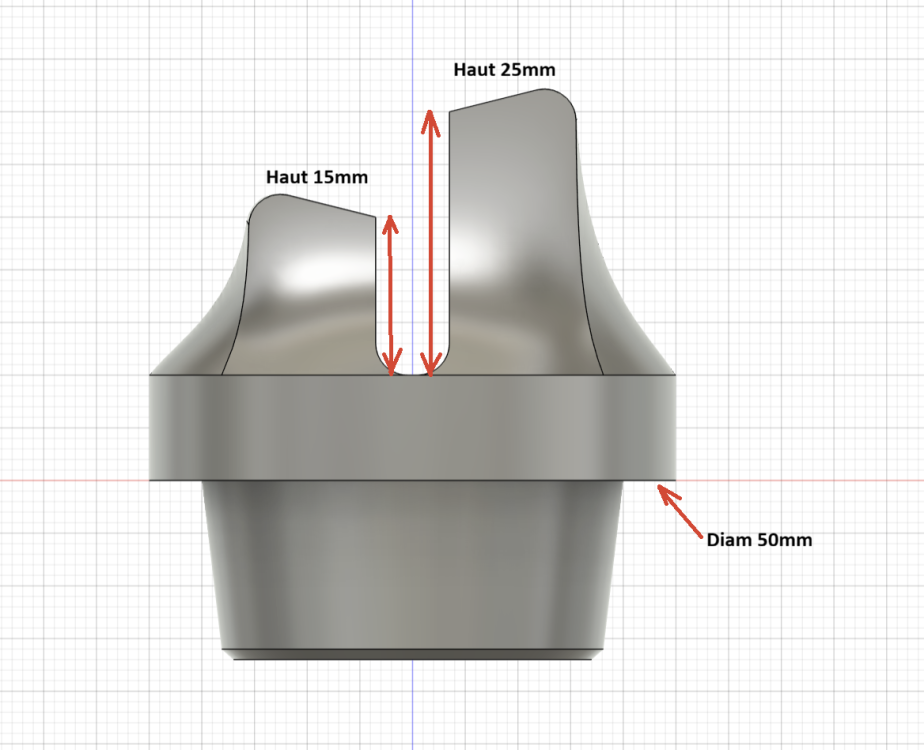

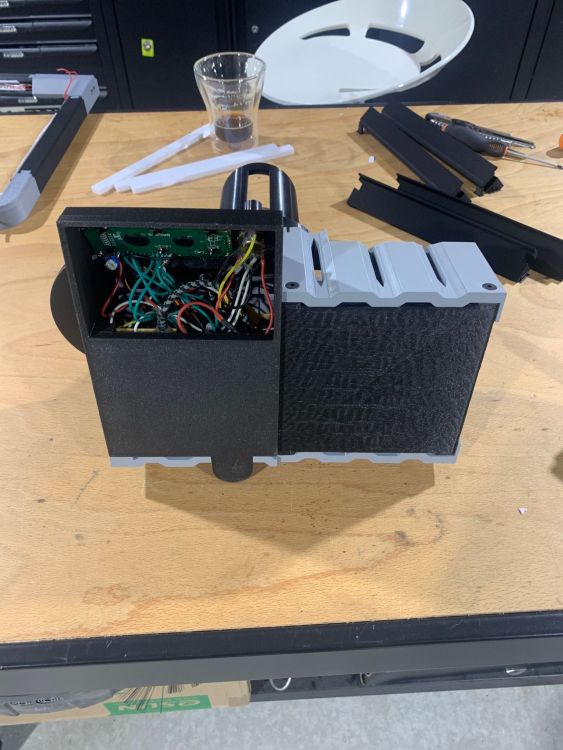

Bonjour il y as un petit moment que je travaille sur le sujet il as fallu que je trouve les démentions qui permettent de fonctionner et la robustesse, j'ai modifié par rapport au modèle en faisant une pièce fermée et en réalisant les axes avec une pointe immobilisée par une bague, ça fonctionne très bien impression de la pièce en pla et des bagues en petg . https://we.tl/t-fwDGagP1iZ1 point

-

1 point

-

Je te recommande d'enregistrer les profils au fur et à mesure que tu les peaufine Là tu vas trouver un idéal pour une "pièce qui présente des surplombs courbes". Si tu te le mets de côté, aucune raison que ça ne fonctionne pas pour une prochaine pièce similaire En tout cas, ravi que tu ai trouvé le bon chemin et méfie toi, le mieux est l'ennemi du bien ! (et en même temps c'est à force de toutouiller qu'on fini par bien maîtriser sa machine)1 point

-

Ça existe . Le Youtubeur Proper Printing (j'adore son accent anglais que je comprends parfaitement ), parmi ses nombreuses « folies », en a réalisé un. Depuis, il a modifié sa Prusa XL en en montant plusieurs. Pas encore totalement au point, mais le connaissant, ça va finir par être fonctionnel.1 point

-

Il ne faut pas se tromper, si la P1S est à ce prix, c'est à cause de la P2S, le choix sera nécessairement cornélien. Les premiers à le savoir c'est bien Bambulab qui a ajusté son prix à la limite la plus basse pour pouvoir vider son stock sans trop y perdre, sans concurrencer la P2S1 point

-

salut mon ordre d'allumage en 1 la box ensuite la plus4 aucun soucis d'utilisation.1 point

-

Je vais pas te sortir toutes la doc technique, mais pour faire simple les TMC 2208 et 2225 sont quasiment les même les 2225 sont revue pour avoir un TDP plus faible (il chauffe moins en gros), pour les 2209/2226 pareil les 2226 sont conçu pour avoir un TDP plus faible. Entre un 2208 et un 2209 qu'est ce qui change le 2209 support des courant plus important ils sont donc capable d'alimenter des moteurs qui consomme plus que ce que permet les 2208, les 2208 permet de supporté des courant équivalent a ce que les AT2100 permettes. La différence en des Clone AT2100 d'origine et des TMC 2208/2225/2209/2226 ces TMC peuvent supporter l'UART (sur la carte mère d'origine de la X1 l'UART est pas gérer, mais moi je l'avais activer sur ma Genius equiper d'une SGenL V2 32bits avec des 2209, cela permet d'indiqué dans le firmware les valeurs exacte de courant que j'affectais au moteur plutot que de configurer le Vref a la mano) mais dans ton cas tu peux toujours regler le Vref des drivers a la main. Les 2208/2209 etc sur une carte avec support uart permet le support du sensorless homing, sur ta carte mère c'est pas present. Ensuite les 2209 par exemple en comparaison a ceux d'origine sont des drivers qui permette de rendre les moteur encore plus silencieux (si on les configurer en Stealthchop 2) et les mouvement sont plus smooth y a moins de saccade. Autre points important il sont plus fiable dans le temps que les AT2100, les 2226 seront encore plus fiable vue que leur conception reduisant le TDP. Sinon cela te permet pas d'imprimer plus vite ou mieux si la machine est bien optimiser.1 point

-

Il me semble que le souci vient de la porosité qui garde un peu plus d'humidité que les autres plastiques et qui sont sont potentiellement source de développement bactériens (moisissure etc...) J'ai bien dit "il me semble"1 point

-

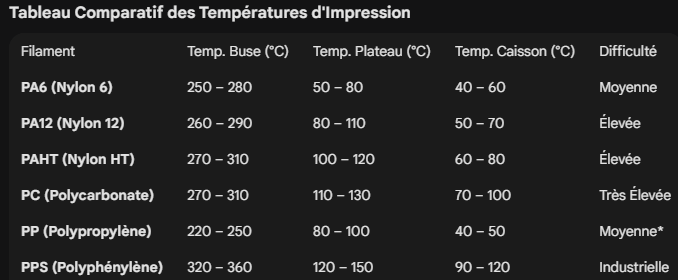

Salut et bienvenue dans le monde l'impression 3D @Lgargo. Alors sa va être assez rapide pour le choix de la machine, car en 500x500x500 en machine close a moins de 1200€ y a rien d'autre. Si tu as besoin d'avoir une large gamme de support de filament technique, attention tu sera limité par les capacité de chauffe de la buse limite a 300°c si rend certain filament Technique comme le PPS le PP ou certain PA HT difficile a utilisé car il demanderont plus de 300°C de buse, la chauffe du Lit a 100°c est aussi limitante pour certain filament : Voici les plage de temp° nécessaire (note que pour le PPS en réalité même avec un caisson a temp° plus faible sa peu passer hein) autant te dire que les filament technique même pour quelqu'un comme moi je suis pas a l'abri d'une surprise il faut être très vigilent avec ces filaments mais si en plus ta machine a des limites attention sa rajoute de la complexité. Il faut prendre un autre point en compte certain filament comme les PA et encore plus le PA6 sont très hygrofill il absorbe très très vite l'humidité il est donc vital de prendre en compte qu'il est préférable de les placer dans un dryer adapter (pour le PA il faut un dryer supportant mini 70°C, mais un modèle supportant 85°c sera plus pertinent avec certain filament comme le PC et le PPS voir le PAHT mais sa je sais plus si il demande une temp° supérieur au PA6 et PA12). La Sovol SV08 et 08 max sont des machines exploitables mais elle demande un peu d'apprentissage en maintenance et utilisation voir optimisation, ce ne sont pas des machine que je recommande généralement a un débutant car il est préférable d'avoir des bases, mais après rien d'impossible avec la motivation. Pour être très honnête avec le profile de filament que tu vise dans ton message je t'aurais plus orienté vers une Qidi comme la Max 4 qui va sortir sous peu (en générale je parle pas d'une machine sur laquelle on a pas encore de retour, mais c'est la grand sœur des Qidi Q2/Q2C et Plus 4 que l'on connais déjà dont y a un ADN que l'on connais), les Qidi sont les machine assez accessible les mieux pourvu pour le filament technique car de bas support plateau a 120°c, buse a 370°C et caisson chauffant de base, de plus elles sont devenue de plus en plus simple a prendre en mains avec un bon SAV. Le souci la Qidi Max 4 est loin des 500x500, on est a 390x390x340 ce qui est déjà énorme, perso j'ai la K2 Plus en machine technique qui fait 350x350x350 c'est déjà un beau bebe.1 point

-

Les liens wetransfer expirant, l'idéal c'est YouTube, gratos et affiché directement sur le forum1 point

-

Hello ! Repartir des réglages standards comme le propose @Alain D. c'est souvent salvateur Pour tes essais, ça peut être long, je te conseille de découper la partie de la pièce problématique et de n’imprimer qu'elle dans un premier temps, tu gagneras du temps ^^. Et, même si c'est pénible, essaye de ne changer qu'un paramètre à la fois jusqu'à trouver la piste qui sera la meilleure. Le défaut semble apparaître sur les zones en surplomb. Quand les parois sont imprimées, il se pourrait que la paroi extérieure s'accroche "mal" à la couche précédente et se décale un peu, entraînant les suivantes (ce qui provoquerait cet effet de vagues). Tu peux essayer de jouer avec le paramètre "ordre d'impression des parois" et le passer en "intérieur / extérieur" ? Si ça fonctionne, tu peux aussi tenter de juste élargir ta largeur de ligne de périmètre / paroi extérieure (0,48 max) pour améliorer sa tenue, et revenir sur Intérieur / extérieur / intérieur. Une autre piste : les vitesses d'impression. Par défaut, les périmètres "normaux" s'impriment beaucoup plus vite que les sections "en surplomb". Sur une ligne à hauteur du dos, la buse va possiblement faire la partie "face" à 250mm/s puis rapidement ralentir pour passer à 50 mm/s (voir moins) sur la zone "dos". Or à 50mm/s tu imprimes généralement plutôt à 190/200°, tandis qu'à 250 mm/s on va chercher possiblement plutôt à 220°. Tout çà crée des variations de conditions d'impression : si tu es trop chaud, la partie en surplomb va être plus fluide que le reste et se solidifier moins vite, et vice versa. Normalement, le "pressure advance" ou "linear advance" est supposé compenser ce genre de souci : peut être faire cette calibration ? Tu peux aussi travailler l'accélération des périmètres à la baisse (pour adoucir les variations de vitesse) ? Sinon, essayer d'aligner les vitesses pour éviter au maximum les variations ? Enfin, tu peux essayer d'orienter un peu différemment ta pièce ? En lui donnant un quart de tour, tu vas changer la manière dont elle est refroidie, ça peut donner de bons résultats.1 point

-

1 point

-

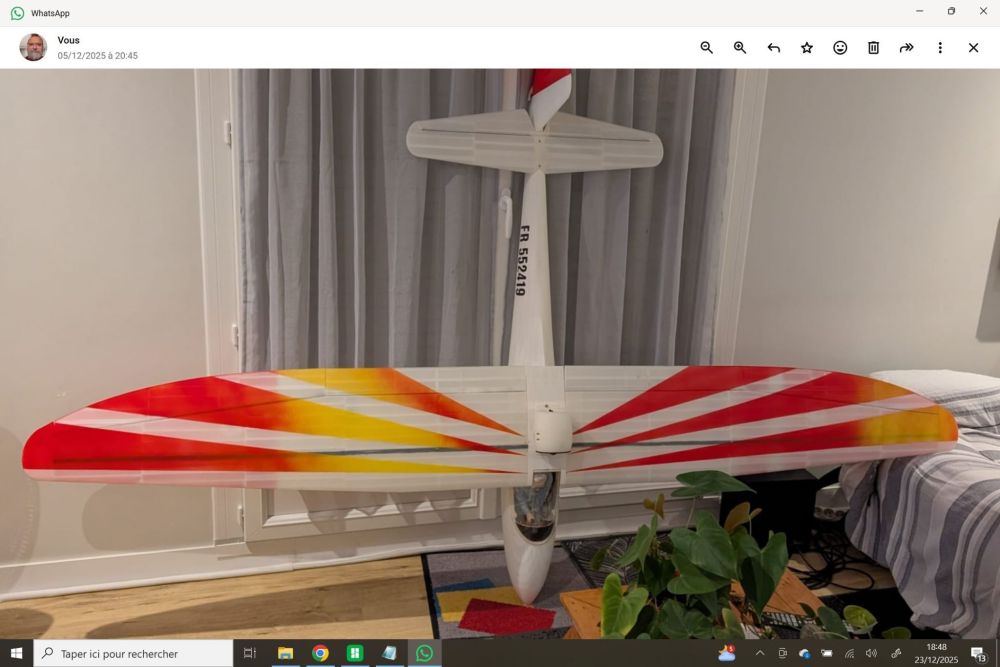

Re j'ai sécher à 90° sans pb les ABS-CF PA6-CF PA12-CF et PA12-GF. Concernant les PEEK PEKK PEI ils sont fournis en bobine métal. Prochainement je m'y met ils arrivent. Bon Print Bonsoir j'ai enfin trouvé d'où viens la trace en bout d'aile elle viens de la fonction lissage de creality, en fait en observant bien l'aperçu du tranchage on l'aperçois distinctement. copie d'écran et résultat tranchage en 0.30 là en 0.15 on vois distinctement les 2 zones. on remarque bien la similitude des zones, c'est moins probant sur le tranchage en 0.30 car la photo est du coté supporté et la copie d'écran représente la face opposée. la copie d'écran du tranchage en 0.15 sans lissage. N'ayant pour le moment plus de filament je finirais les tests dés réceptions. ( j'ai 18kg de filament en transit retardé par la neige) le mode arachné ne change rien pour moi niveau état de surface. le seul bénéfice est un gain au niveau du temps d'impression Niveau support ils se retirent facilement avec un gap de 0.1 Avec et sans support sans aucun post traitement et retiré sans aucun outil Bon surf1 point

-

Selon nos amis de Prusa ce ne serait pas une bonne idée d'accélérer le séchage Pour le temps de séchage, j'ai l'impression que c'est comme le fut du canon A+ JC1 point

-

1 point

-

CES 2026 assez calme côté impression 3D, mais quelques actus à retenir : AtomForm Palette 300 (12 têtes), Creality SPARKX i7, Artec Turntable, promos d’hiver Flashforge... et DIY sur le forum ainsi que notre gros test de la Bambu Lab H2C pour finir. https://www.lesimprimantes3d.fr/semaine-impression-3d-523-20260111/1 point

-

Bonjour @Lgargo bienvenue chez les imprimeurs fous et bonne année Si tu veux des renseignements pour acheter une imprimante n'hésite pas à poser des questions dans cette rubrique https://www.lesimprimantes3d.fr/forum/102-bien-choisir-son-imprimante-3d/1 point

-

Oui, et ya un emplacement pour integrer le bouton de démarrage du laser pour relancer la gravure, j’essaie de charger une vidéo mais je suis pas très caler sur la compression des vidéos ! J’ai beau la reduire avec une application, elle fait apparemment 4 Mo mais le site me dit qu’elle est trop lourde. Une idée ? Aller, maintenant que je sais mettre une vidéo sur YouTube, j’me lache. voici une vidéo d’un logo que j’ai modélisé pour un DJ1 point

-

1 point

-

C'est prévu, j'attends les bandes scratch qui devraient arriver cette semaine pour faire les photos de présentation. Je posterais le lien dès que c'est en ligne.1 point

-

Bonjour, Depuis le mois de décembre (2025), j'ai constaté d'énormes difficultés à décoller mes prints que ce soit en PLA ou PETG, sur des plaques PEI texturées ou HighTemp (pas essayé les autres). C'était tellement difficile, même en attendant le refroidissement, que j'en ai arraché le revêtement d'une plaque. J'ai profité du calme de ce week-end pour procéder au démontage de la tête d'impression, car j'avais aussi prévu de changer le Hotend Heating Assembly : la charnière était un peu détériorée. Or, surprise, une fois le Hotend Heating Assembly ôté, j'ai constaté que les 4 vis de fixation Toolhead Block étaient desserrées ! Je les ai resserrées et j'ai tout remonté : la première impression de PETG sur une Engineering plate s'est décollée facilement. J'en ai une deuxième en cours pour confirmer puis je testerai aussi une PEI texturée. Voilà, je tenais à vous faire profiter de ce retour : vérifiez le desserrage de vos vis, d'autant que je lis parfois des sujets où l'utilisateur a trouvé une vis tombée lors d'une impression. Et n'hésitez pas à utiliser du frein filet...1 point

-

Tu avais les TD des filaments ? Les silks passent bien en dernière couche, (expérience avec blanc et or). aussi Silk or en avant dernière couche et blanc par dessus OK.1 point

-

1 point

-

Aujourd'hui, une journée pas comme les autres pour moi, c'est mon premier jour de retraité !1 point

-

bonsoir, j'utilise le pvb pour imprimer mes verrières de planeur. Quelques remarques. L'alcool à bruler standard remplace aisément l'isopropanol à un cout défiant toute concurrence. La transparence, une fois les traitements effectués, est ,somme toute, plus qu'acceptable Même si le pvb est moins résistant que les rhodoïds et consort il a un avantage un coup de spray d'alcool et les rayures disparaissent. Pour moi le must pour les protos ou petites series1 point

-

J'ai contacté Jean Marc d'ArianePlast pour avoir des précisions concernant les filaments hautes vitesses Voici ma question suivi de sa réponse : Je voudrai avoir ton avis sur les filaments hautes vitesses, penses tu que c'est une arnaque commercial ou une réalité ? Pour t'apporter quelques précisions concernant les filaments haute vitesse c'est simplement un grade de PLA plus fluide qui est utilisé. Comme il est plus fluide le moteur va arriver à pousser le fil à une température d'affichage " normale d'utilisation " aux alentours des 200°c. Pour t'expliquer un peu plus dans les détails plus un pla a des chaines de molécules longues / plus il est résistant mécaniquement / plus il est compliqué a fabriqué / plus il est cher / et plus il faut le chauffer. Un test simple pour le voir tu prend un fil HI speed et tu descend la température de ta buse a 160°C , tu constatera que tu arrive toujours a le pousser et il s'écoulera. Un pla Arianeplast ( grade ingeo 4043D) tu n'arriveras pas à le faire fondre a 160°C. Si tu essayes de fabriquer du pla dans ta cuisine comme on peut le voir dans certaines vidéos sur YouTube tu va arriver à faire un PLA qui va durcir mais à peine tu vas le chauffer qu'il sera à nouveau liquide. ( ça c'est un pla de faible qualité) Par contre si tu fabrique un PLA dans un laboratoire ou en industrie avec tout le matériel nécessaire tu vas arriver à faire un pla avec des chaines de molécules beaucoup plus longues (ce qui caractérise en général un polymère de qualité et résistant) Et là tu va avoir un plastique qu'il va falloir chauffer plus pour le ramener à nouveau à l'état visqueux (visqueux, mais pas liquide) Moins le pla est de bonne qualité plus tu peut l'imprimer vite a une température " de base 200°c" Ce qu'il faut toujours garder en tête c'est le temps de séjour du fil dans la tête d'impression. C'est pour cela que toutes les imprimantes ont des bloc de chauffe et des buses plus longue. Par exemple j'ai réalisé des pièces avec notre PETg à haute vitesse. température standard noté sur la bobine 245°C A cette vitesse tu pourras constater qu'a une vitesse de 300mms la dépose ne se fait plus correctement. Le remplissage va devenir merdique car la couche chaude ne va pas se souder à la couche précédente. Tu pourras aussi observer que ta pièce va devenir plus mat. ( c'est que tu ne fais pas bien fondre ton polymère) Il suffit juste d'augmenter la température a 265°C pour constater que le remplissage va à nouveau bien se déposer (le temps de monter de quelques couches) et ta pièce va redevenir brillante. (comme elle l'est en temps normal aux vitesses que l'on avait l'habitude d'utiliser sur les générations de machines précédentes) C'est exactement pareil avec n'importe quel polymère. PLA/ABS/Nylon ect Tu peux utiliser des fil " normaux " à très haute vitesse, il suffit de ne pas avoir peur de sortir des tranches de températures défini sur la bobine. (Ils auront même tendance à garder une meilleure forme et à mieux garder les côtes de ta pièce en refroidissant) Les fabricants de fil ont défini des bases de température sur les machines qui étaient commercialisé jusqu'à présent. PLA 200/230°c Le fait que les machines ont évoluées, fait que les indications de température ne sont pas bonnes pour des vitesses rapides (10x plus rapide qu'avant) Je pense que les fabricants chinois ont favorisé des grades de PLA plus fluide pour ne pas devoir surdimensionner le moteur de l'extruder à cause de l'inertie pendant les mouvements pour pouvoir imprimer vite. Et pour se faciliter leur travail au niveau des sondes de températures et des cartouches de chauffes Et les utilisateurs particuliers ne font pas de test de résistance mécanique en laboratoire surtout pour faire de la figurine, donc un PLA plus fluide et moins résistant mécaniquement pour de l'industrie sera perçu comme plus qualitatif pour un particulier parce qu'il est " HI speed". J'imprime les pièces PLA qu'on produits sur K1 et K1 max a une température de 245°C alors que sur une CR10 je les utilisais a 225°c. (buse 0.4mm) J'imprime les pièces PETG a 265°c sur k1 et K1max alors que sur CR10 je travaillais a 245°C (buse de 0.4mm) Plus je mets une buse grosse, plus je diminue la température. En espérant que cela puisse aider des utilisateurs. Bien sûr tu peux publier ma réponse1 point