Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/04/2018 Dans tous les contenus

-

Bonjour les Printers, Alors pour tout ceux qui n'ont pas l'extrudeur + et son bouton magique mais qui souhaitent tout de même un bouton de mise en pause/redémarrage ou changement de filament rapide (avec ou sans écran) je vous présente un mod de la discoEasy 200 qui m'as permis d'ajouter ce bouton sur la base du firmware officiel de Dagoma (celui qu'ils ont sorti pour l'extrudeur+) : Le matériel utilisé : un bouton poussoir type "NO" (normalement ouvert) momentané 1xoff(on) (de 0.34€ à 4€50 en fonction des tailles et modèles ne les achetez pas en ligne tout seul vous paieriez plus de port que le prix du bouton) 40 (2x20) cm de fil électrique un fer à souder de la gaine thermorétractable ou du scotch isolant 2 'pin headers' femelle (http://www.conrad.fr/ce/fr/product/736765/Barrette-femelle-standard-Fischer-Elektronik-BL-1-36Z-Nbr-de-ranges-1-Nombre-de-ples-par-range-36-1-pcs?ref=list) ou une fiche femelle (http://www.conrad.fr/ce/fr/product/740479/Barrette-femelle-standard-srie-VH-JST-VHR-3N-Nbr-total-de-ples-3-Pas-396-mm-1-pcs?ref=list) Niveau électronique c'est très simple, (le fil rouge sur le bouton rouge ..) soudez 2 fils au bouton et soudez la connectique à l'autre bout en isolant à la gaine ou au scotch. Branchez le bouton sur le end-stop Z- de la carte : J'ai fait passer le bouton à travers la face avant le temps d'imprimer une face avant qui permette de le visser proprement. Niveau code tout est ici : (servez vous c'est open-source) https://github.com/symio/discoeasy_OneButton Vos remarques et critiques (constructives) seront les bienvenues. Ps: j'éditerais ce post avec mon .stl quand je l'aurais fini. Le design de la face avant pour mon bouton est là servez vous : https://www.tinkercad.com/things/0Ngym5hLYUM-discoeasy200modonebutton Résultat :2 points

-

2 points

-

2 points

-

Mon Dieu quel anachronisme , César assassiné à coup de stylo bic dans le dos !! Philippe2 points

-

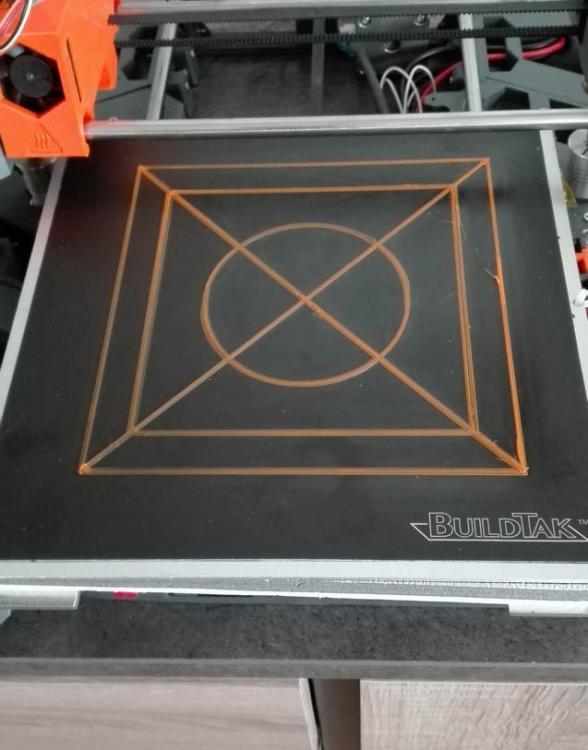

Bonjour à tous, J'ai monté la tête de @Skaarian hier soir et je confirme les écrits précédents : le BLTouch fonctionne correctement avec cette tête. Pour preuve, une photo de l'impression que j'ai réalisé hier soir d'après mon fichier test. Je précise qu'il n'y a qu'une seule couche d'imprimée. Je n'ai effectué aucune modification mécanique à part changer le tête. J'ai bien sûr modifié les différents offset du capteur dans le marlin. Par contre, je pense que je dois détendre un peu la courroie, mes cercles ne sont pas très ronds.... La photo : Je tiens à remercier @LeBress pour la conception de la tête précédente, car même si elle ne semble pas adaptée pour certains, elle a peut être permis de mette le doigt sur un gros problème du .. marlin. Suite à tous ces retours, on peut, quasiment, exclure la cause mécanique. Maintenant, pourquoi ce problème apparait chez certains et pas chez d'autres. Perso, j'avais réglé mon offset Y à - 47, mais cela le faisait également avec l'offset Y à -41 de mémoire qui était dans le Marlin de @jagof. J'ai l'impression, qu'au delà d'une certaine plage d'offset Y, le marlin ne calcule plus correctement. J'avais également dû changer la surface de palpation et je l'ai mis à 150 pour le "Back". Je parle bien sûr pour l'ancienne tête avec BLTouch. Mon offset Z était à -2.210 avec l'ancienne tête, maintenant à - 0,507. Je confirme également ce que j'écrivais il y a quelques temps : "Babystepping" activé, il y a 3 chiffres après la virgule pour l'offset Z et désactivé, plus que 2 chiffres (j'ai fait le test). Steam2 points

-

Ça y’est, j’ai accouché de mon caisson. Largeur :640 Profondeur :795 Hauteur :745 Poids : très lourd. En MDF de 22mm, plexi de 4mm. Il est thermo régulé, il comporte 2 ouvrants, une porte, à l’arrière, classique, sur 3 charnières, qui ouvrent toute la largeur et permet d’enfiler l’imprimante et la maintenance. Un ouvrant « papillon » qui donne accès au plateau d’impression et à la maintenance. Il est monté sur vérins et ressorts. L’ouverture est facile et le point mort haut est bien retenu, avec une fermeture qui reste confortable. J'ai tout dessiné et simulé sous solidworks avant, afin que l'ouverture soit assez haute, mais pas trop pour ne pas taper sur mon plafond qui est bas. Le fil arrive par le dessus, à travers un guide qui permet l’enfilage facilement au travers d’un tube Bowden. Le caisson est posé sur 2 couches de tapis en mousse venant de chez Décathlon, les tapis de gym à 2€. Le panneau de contrôle du caisson permet : -De régler la thermorégulation -De forcer la ventilation -De choisir la vitesse des ventilateurs, qu’ils soient en thermorégulation ou en forçage -D’allumer toutes les LEDS blanche -D’allumer les LEDS de couleur, avec un contrôle par télécommande des séquences de couleurs et d’allumage, mais ça, c’est vraiment juste pour le fun. En tout l’éclairage blanc est composé, en tout de 4,5M de ruban LED, et le couleur, idem. Les câbles sont guidés en entrée. Dans le caisson, les câbles sont sous goulottes, hormis la liaison avec l’imprimante car ils doivent rester mobiles et accessibles. Ci dessous une fiche XT30 afin d'alimenter les LEDS situées sur l'imprimante. Sur la photo suivante, en bas au milieu on voit l'emplacement de la sonde de température et a upremier plan à droite le recepteur infrarouge pour le séquenceur des LEDS de couleur. Le caisson et relativement hermétique, tout du moins assez pour contrôler le flux d’air et surtout filtrer l’entrée de celui-ci, qui se fait par la façade inférieure, à coté du panneau de contrôle, via des mousses facilement amovibles et lavables. Je voulais fixer en contrainte totale l’imprimante sur le caisson, afin de profiter de sa rigidité, j’ai essayé, très mauvaise idée, l’imprimante souffre, du moins les moteurs, les vibrations ne sont plus absorbées, mais imprimées, et le caisson, au lieu d’étouffer le bruit, l’amplifie (normal…) Les 6 pieds, qui était vissés à la base se sont retrouvés posé sur une couche de dalle de liège caoutchouté, le haut a été fixé par des équerres que j’ai imprimées en TPU, donc j’ai fait varier la densité de remplissage afin de compenser les différences de longueur, donc, de porte à faux. J’ai modifié le guide d’arrivé du fil, maintenant, le fil s’enfile tout seul jusque devant l’engrenage, que du bonheur. J’ai créé une molette de serrage de la pression du fil sur l’extrudeur, plus besoin d’outil, là aussi, meilleur finesse du réglage et praticité au top ; cette molette me sert de levier afin d’écarter le galet presseur. Le moteur de l’axe X est monté sur un double silent bloc, meilleur guidage, moins de bruit. Idem pour le moteur de l’axe Y, double silent bloc, avec une cage en TPU qui soutien sur le dessous un ventilateur de 40mm, moins de bruit, pas de chauffe, guidage et réactivité du plateau au top. J’ai changé de Fang, afin de pouvoir monter un Noctua 40mm, car les ventilateurs radiaux, c’est bien gentil, mais c’est haut (bras de levier), mais bon, passe encore, mais c’est bruyant, et même si ça à l’air fiable, ça fait vraiment un bruit de vieux sèche-cheveux asthmatique avec des roulements en fin de vie. Et ça, bah je ne supporte pas… Les vis CHC de la fixation du capot supérieur du Noctua sont en alu, afin d’éviter d’alourdir la masse mobile, surtout celle en porte à faux. Le fang et ce modèle : https://www.thingiverse.com/thing:2473423, mais je l’ai un peu modifié, car la pièce en H, n’a pas les perçages bien symétriques, et les crocs trop hauts. Je l’ai imprimé en ABS, car en PLA, si vous imprimé de l’ABS, bah il se déforme sous la chaleur. J’ai modifié aussi la bouche de refroidissement de la buse, car moi je travaille en aspi et pas en soufflant. J’ai aussi créé une cage et un enjoliveur pour un Noctua de 40x20 pour souffler dans les crocs. J’ai adapté l’extracteur de Nico et ai redessiné et imprimé un support de LED afin d’éclairer au mieux la buse. Toute la tête d’impression repose sur un support que j’ai créé, qui me permet de tout débrancher vite fait, pour maintenance et changer la résistance chauffante très simplement, ainsi que la thermistance, sans soudure ni gaine thermo. J’ai aussi amélioré la fixation du capteur du bed-levelling, en éliminant les gros écrous, très encombrants et contraignants pour le réglage de la hauteur et son montage/démontage. J’ai redessiné le guide câble en fonction du nouvel ensemble de la tête d’impression, et aussi du nouvel environnement (caisson). Alors, c’est bien beau tout ça, mais ça sert à quoi ??? 1) Avant tout, et surtout, se faire plaisir créé, et essayé d’améliorer. 2) Imprimante protégée de la poussière 3) Moins de bruit, beaucoup, beaucoup moins de bruit 4) Et surtout, techniquement parlant, éviter les courants d’air et les changements brutaux de température, et ça marche carrément, l’ABS et beaucoup moins problématique, mon TPU à un meilleur rendu, et le PLA, ce n’est que du bonheur. 5) Le plateau chauffant monte plus vite en température, et surtout se stabilise mieux et consomme moins. 6) C’est beau, enfin , je trouve…. Quelques photos de la fabrication. Les cadres autour des deux fenêtres en plexi sont fait avec du plat d'alu anodisé et des pièces imprimées pour l'occasion. Le tout est collé vissé, pour l'étanchéité et éviter toute vibration. Voilà, merci de votre lecture.2 points

-

bonjour, je sais que le sujet a deja été traité mais j'ai réglé mes vref a 0.95 pour le x, Z et E et a 1v pour le Y (d'après ce que j'ai lu ca à l'air d'être un bon compromis) et j'ai toujours un sifflement du Z et de temps en temps du Y quand je fais un home ou que je les bouge (peu importe la valeur du déplacement) d'après ce que j'ai lu cela peut etre les courroies, graisse tige trapézoidale et vref. Si ca siffle c'est que le voltage est trop haut ? car en les réglant à 0.8 ou 0.85 c'est pareil. merci pour vos reponse(s)1 point

-

Hello tout le monde, Voici un projet que j'ai réalisé principalement durant des live stream, c'est à dire réaliser pour du cosplay, le casque de Kylo Ren et le sabre laser qui va avec. Le tout à été modélisé avec ZBrush et ensuite imprimé avec la Form2 de Formlabs. Si vous voulez en savoir plus, j'ai un making of sur mon site plus complet et celui du sabre laser devrait suivre sous peu : https://polysculpt.com/articles/making-of-du-casque-de-kylo-ren/ Le modèle 3D que j'ai réalisé : La gestion des supports a été..fun ! (humpf..) Pas mal de post process pour assembler les pièces, le mastique et les éponges à poncer étant vos amies : Et une fois assemblé avec un peude peinture : Une photo un peu plus propre : Pour info, le coût... 1.4L de résine : 229 EUR 1 bac d'impression : 66 EUR 10 litres d'alcool IPA : 34 EUR Outils de ponçage (Japonais) : 6 EUR Peinture : 52 EUR Colle / scotch double face : 25 EUR Divers (papier, peinture de masquage, pinceau, etc..) : 14 EUR Total en matériaux : 426 EUR... Et le sabre laser : Le modèle 3D : Une impression "rapide" (et surtout économique" avec l'Ultimaker 2+ Extended pour voir si la taille sera la bonne et les emboitements OK : Et le modèle final imprimé avec la résine gris V3. Le corps principal rentrait juste juste dans le volume d'impression... Les pieces imprimées après un passages dans l'IPA : Quelques photos du modèle terminé : J'ai fait le socle de façon à ce que l'on ait l'impression que le sabre lévite :1 point

-

mais il faudra solidifier avec de l'adhésif car ce type de connecteur n'est pas fait pour bouger1 point

-

Le principale c'est que le BL marche enfin chez vous . Même si ont a toujours des doutes quand au raison profonde du pourquoi du comment ... Un grand merci a tout les participant Avec le travaille et l’expérience cumuler de tout le monde , Il est aujourd'hui facile d’équipé sa Dagoma d'un Bltouch . Un Marlin , avec Bltouch + Hotbed + toute les fonction du nouvelle extrudeur ? Il n'existe pas encore . Il fraudais télécharger la source du Marlin Dagoma et reproduire le tout dans un 1.1.8 . Je me doute bien que des gens qui on utiliser le 1.1.4 de @Giverblaster ou autre , n'ont aucune envie de retourner sur la version préhistorique 1.1.0 rc6 de Dagoma . L' aventure me tente bien , vu que j'ai toujours l'extrudeur d'origine . Mais ... l’hiver se termine ... Seul un week-end pluvieux pourra faire avancer les choses .1 point

-

@Bobo66 sympas ! Plutôt réussi pour un premier essai de flexible. Pour info, le semi-flexible passe très bien sans la cale sur l'extrudeur1 point

-

@sigiel oui, je suis épatée du résultat (en même temps à 30mm/s, c'est ptet magique, mais c'est lonnnng ) Voici la tête d'Alien au bout de 2h environ d'impression : Juste pour l'échelle avec la pièce de 10ct : Filament : Ariane plast PLA métal noir Tp : 212°C vit : 35mm/s infill : 0% 5 périmètres avec une buse de 0.25 couches de 0.05 à 0.2mm (mode adaptative layer) slicer : Cura1 point

-

Bonjour,je viens d'essayer avec un plan,en le positionnant à l'endroit voulu,oui pour booolean,select cylindre,appliquer,sélect cylindre,je l'écarte,suppression plan/cylindre,ma pièce est là et bonne.Bonne fin de journée,merci.1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Merci jagof t'es au top . En plus un biker comme moi . Merci encore pour ton super taff .1 point

-

Un petit up du sujet avec mon 1er test avec une buse 0.25mm. J'ai utilisé ma hotend Chimera, avec du support (mais pas soluble pour ce test). Le modèle, un Link de Zelda : https://www.thingiverse.com/thing:2326589 Echelle 1:1 (la tête fait 10mmm + les cheveux) Les photos sont moches, mais à cette taille sans objectif macro, c'est compliqué ! En plus le filament (Ariane Plast métal violet) qui est très beau en vrai n'aide pas pour les photos..). Je précise que j'ai arraché un bout de son oreille gauche en le manipulant pour les photos, c'est tellement fin , à la base elle était comme celle de droite... De même, j'ai juste enlevé les supports, je n'ai pas poncé ou nettoyé plus qu'avec la pince coupante, il doit y avoir moyen d'avoir un meilleur finish ! Pour l'échelle avec une pièce de 10 centimes : Le détail des narines (uhuh) et des yeux (plus contrasté et marqué en vrai) : Et des stries dans les cheveux : Dans l'oreille que je n'ai pas abimée on voit aussi les stries du design ^ ^ J'avais essayé avec une buse de 0.4mm, mais les mèches de cheveux et le nez ne ressortent pas aussi bien qu'avec une buse de 0.25mm (le résultat n'est cependant pas "immonde"). Pour le reste, voici les settings utilisés : - augmentation de 0.2mm de la distance de rétraction (pour compenser la plus forte pression dans la buse dûe au diamètre plus petit à extruder) ; - augmentation du nombre de rétraction (à chaque layer change + avant le périmètre extérieur) pour limiter aussi la pression ; - couches à 0.08 (je ferais un test à 0.05 pour voir si il y un réel plus) ; - vitesse d'impression de 35mm/s ; - 5 périmètres, pas d'infill ; - un brim + support en "tours" (d'ailleurs je me demande comment surélever la tête pour que les premières couches ne "surchauffent" pas trop dû à la chaleur réverbérée par le hot bed, le haut de la tête est un peu moche) ; - réduction de la température de -5°C pour ne pas "surchauffer" les couches entre elles Je suis en train de tenter une tête d'alien (https://www.thingiverse.com/thing:579768) à l'échelle 1:2 pour voir ^ ^1 point

-

1 point

-

Nikel mon imprimante et répartie et elle marche encore mieux que la première fois que je l’es utilise je te remercie tu a fait un heureux de soir merci1 point

-

1 point

-

Hello @fa30 Pour l'avoir pratiqué, le tube téflon qui garnit la "gorge" est standard, 4mm. Pour dépanner je te donne ma combine tu passes un coup de forêt diamètre 4 pour sortir le Téflon Ensuite tu coupes un bout de tube neuf suffisamment long pour remplacer l'ancien ET rentrer dans le mandrin de la chignole Tu vises le trou de 4, tu fais tourner doucement et le tube se "visse" tout seul jusqu'au fond. Ça marche. Encore faut-il avoir un minimum d'outils...1 point

-

Fil Dupont ? https://www.amazon.fr/gp/product/B01JD5WCG2/ref=oh_aui_search_detailpage?ie=UTF8&psc=11 point

-

Hello Les dents de scie ou vaguelettes c'est un ensemble de petits soucis ! - les tiges M8 - les coupleurs en tube plastique - déplacement des axes sur les tiges lisses - la tension des courroies - les vibrations de la machine Pour qu'elles disparaissent : - bien tendre les courroies - bien graisser les tiges lisses - réduire les vibrations - changer les coupleurs - changer les tiges M8 par des T8 ( attention mise a jour Marlin obligatoire) Rien que bien tendre les courroies rend les impressions meilleur !1 point

-

Merci pour tous ces retours, techniques, et sur du vécus. Je voulais partir sur une cr10 également en remplacement de ma Neva de chez dagoma. Entièrement d'accord sur le fait qu'il faut titiller sa curiosité, et mettre les mains dans le camboui afin de trouver des solutions et/ou précisions dans les réglages, sinon le tout cuit et l'automatique c'est pas intéressant, comme pour la photo sauf au début. Ayant cherché sur le net pour l'achat d'une cr-10 ou évolution cr-10s, j'ai du mal à trouver de la dispo, et j'hésite sur des sites marchand non référencé dans les forums de 3d ! Bon week end à tous. Christian1 point

-

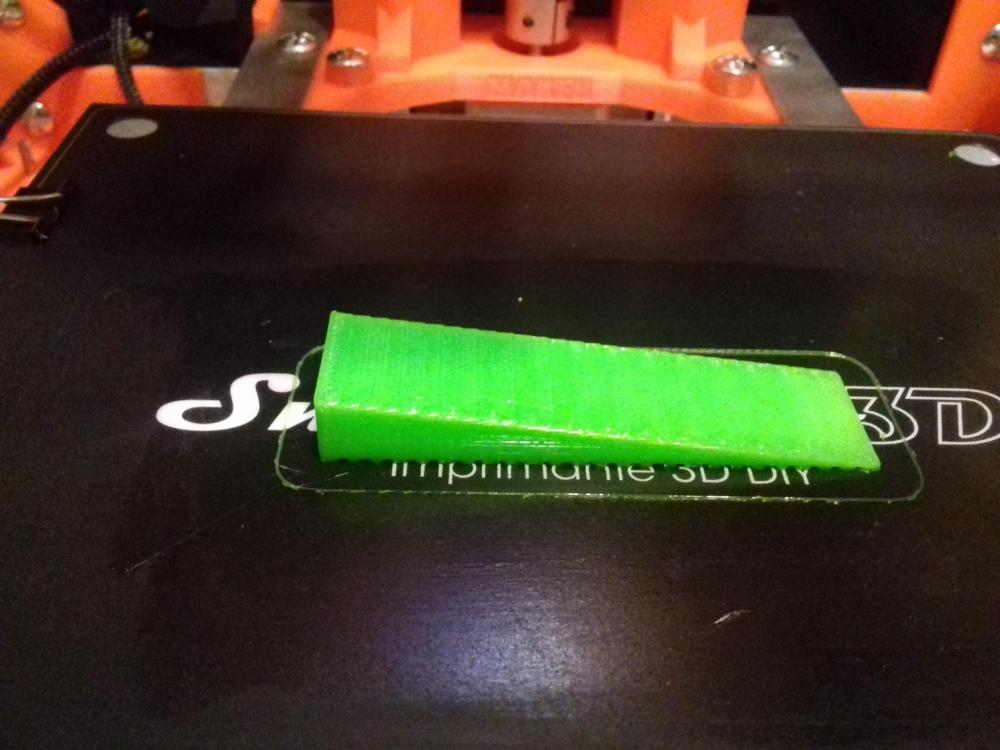

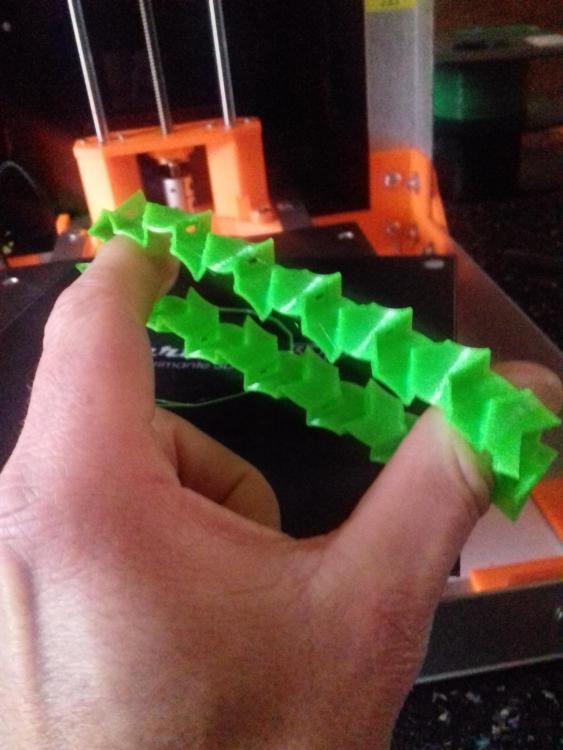

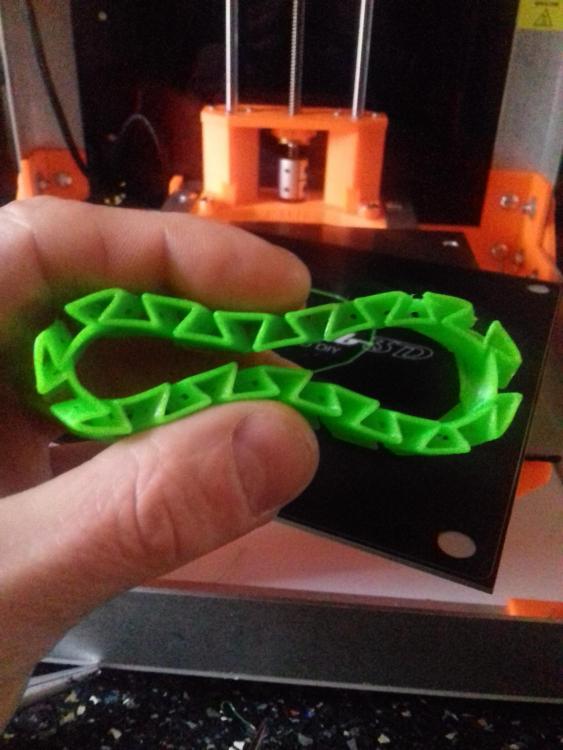

Bonjour à tous, Je viens de tester du filament flex ( un échantillon )sur la Smartcub avec la modif de la pièce et les changements des vis + rondelles, adaptés en longueur . C’était juste un essai mais cette "matière " et fort intéressante pour certaines pièces . C'est extensible sans se casser et ca revient tout doucement à sa forme originale ( peut être est ce réglable en modifiant plus ou moins l'infill ? a voir ...) J'ai pas trop toucher aux reglages ( de peur de m'embrouiller au début ) . Donc en gros : la température de la buse : 225 puis 220 , le bed pas touché comme le PLA ( 35 puis 50 ) vitesse réduite à 55% ( pas essayé autre chose ) en mode normal et c'est tout !! Bien sur on peut peaufiner pour avoir un meilleur rendu .......mais pour moi , au début , ca me convient très bien . Voila c’était juste pour vous faire partager mes petits essais . Merci à vous , n’hésitez pas .... Bonne journée1 point

-

1 point

-

Voilà, j'ai fine la modélisation de la tête ! Avec passe câbles... Je l'ai appelé la tête "Easy'Touch" Merci a r2d2 pour ses tests et ses idées pertinentes !! Fichiers STL : TeteEasyTouch_V.1.0.Build.31.zip Notice de montage : Notice de montage _ Tête Easy'Touch.pdf1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)