Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 05/02/2026 Dans tous les contenus

-

6 points

-

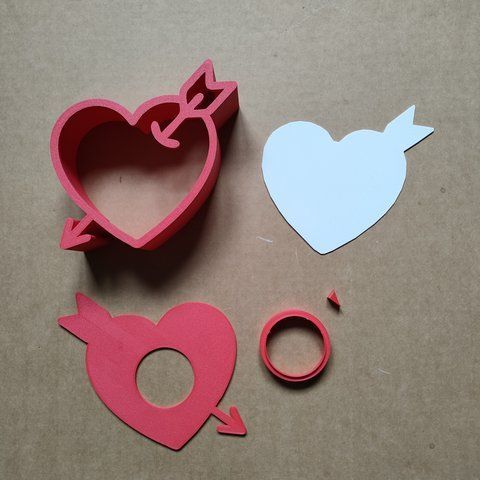

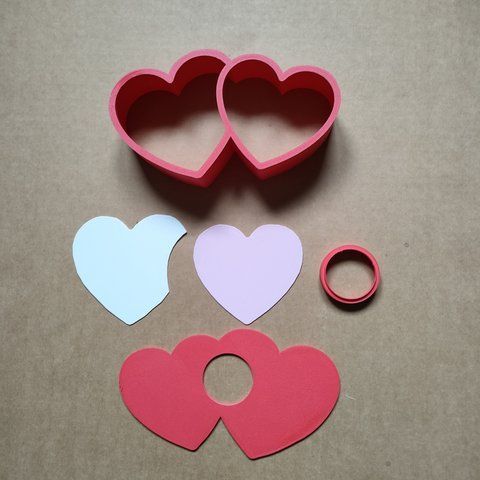

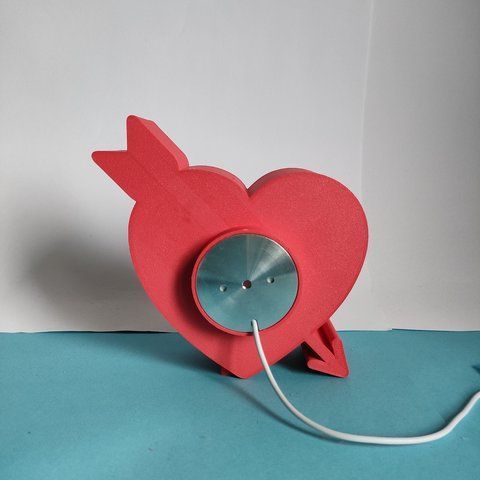

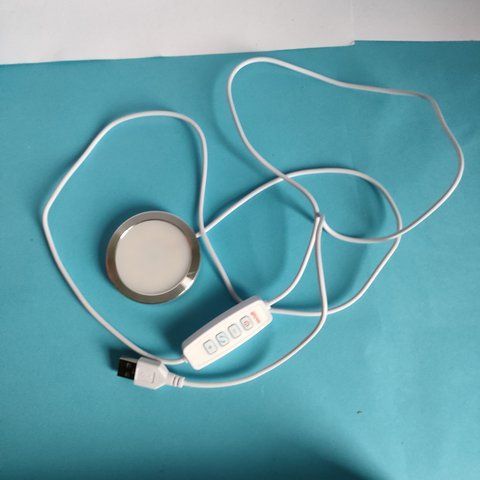

Bonjour à tous, nouveaux designs... Lampe/veilleuse en forme de cœurs. Hauteur 13 et 16 cm. Peut être utilisée en veilleuse ou juste comme objet décoratif, il y a deux partie arrière au choix (avec ouverture pour l’éclairage ou non). pour l'éclaire j'ai utilisé un Led Bambou Lab. Disponibles sur Cults...5 points

-

Aujourd'hui, on va jouer au Backgammon Un ami est venu me voir pour me demander un dé un peu spécial. Il s'agit d'un videau (ou dé doubleur) qui sert à doubler les points que l'on pense faire au Backgammon. Mais il m'a demandé de faire un modèle un peu spécial. Au lieu d'avoir la suite 2, 4, 8, 16, 32 et 64, on va au-delà. C'est-à-dire 128, 256, 512, 1024, 2048 et 4096. Imprimé en deux couleurs sur ma P1S avec l'AMS, Il a fait un effet bœuf à son club de Backgammon. Si vous jouez au Backgammon, et voulez pimenter vos parties, c'est par là https://makerworld.com/en/models/2364405-backgammon-special-doubling-cube#profileId-2587232 Si vous aimez, un petit like et un téléchargement seraient cools A+ JC5 points

-

Nouvelle marque dédiée aux Happy Culteurs … quel software, Marlin, Klipper, autre, la reine des abeilles utilisera-t-elle ?5 points

-

5 points

-

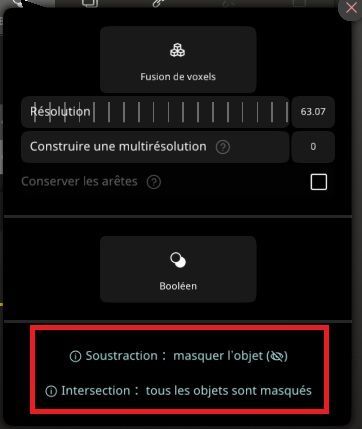

Bonjour, Je vous propose un tutoriel sur Nomad Sculpt. C’est un tuto axé sur les techniques. Je ne connais pas tout, mais j’en sais suffisamment pour vous faciliter la vie. Ici, je vous donne la technique et les réglages du stamp pour vous aider à comprendre rapidement certaines actions. Je l’utilise sur Windows avec une tablette XP-Pen Deco 01. 1 – Les bases Nous ne verrons pas toute les bases ici mais elle seront listé certaines sont nécessaires pour le confort d'autre sont obligatoires. Il existe déjà des vidéos sur ces sujets : la plupart ne durent que 3–4 minutes et sont expliquées en détail. Si c’est permis, je mettrai des liens. Voilà tout de même quelques points que vous ne verrez pas forcément. Le mesh-Obligatoire la plage de travaille pour les impression FDM est 450 - 500 voxels, à ce niveaux on utilises l'outils de lissage, c'est ce que je conseille cars vous le verrez dans le cas de certaines texture on récupère beaucoup de détails qui ne seront pas imprimer, au dela de 600 vous avez de plus beaux détails mais l'outils lisser auras plus de mal a combler la topologie de certaine textures ce qui creer des zone irrégulières. 01 – Booléen Comme indiqué : gérez la visibilité des objets et effectuez vos actions.4 points

-

Je viens de découvrir la vidéo officiel de la transformation de la H2D en H2C avec le kit d'upgrade4 points

-

J'ai les deux extensions : pour le F1 et pour le F1 Ultra. Le rail d'extension du F1 & F2 est nettement plus pratique. Il permet de positionner parfaitement les pièces de façon répétitive et de les brider en tous points de la surface. Le convoyeur du F1 Ultra n'est qu'un convoyeur comme son nom l'indique, positionnement aléatoire sur la bande caoutchouc. Cet accessoire est vraiment fait pour graver des pièces en grandes séries, il n'est pas utilisable pour de la découpe, car cela endommagera la bande transporteuse (sauf si c'est pour un usage occasionnel).4 points

-

3 points

-

Estime-toi heureux qu'il ne soit pas sous abonnement. En effet, j'avais oublié qu'à l'adolescence à cette époque (c'était les débuts d'internet) tout était gratuit. J'en garde de bons souvenir à cette période où les schémas étaient simples. Après je suis passé à Altium Designer qui est d'un tout autre niveau, bien plus chiadé lorsque j'ai commencé à faire des circuits complexes, mais carrément pas gratuit du tout. Sinon, j'ai pas vu KiCad dans les propositions ?3 points

-

Bonjour à tous, Je reviens un peu tardivement sur le sujet afin de le conclure : C'était bien la dimension de mes pièces et la conception de ma plaque (métal + film collé), qui étaient incompatibles. Les pièces trop grandes tiraient le film plastique de la tôle dont le collage double face d'origine était insuffisant, déclenchant le warping. Ma nouvelle plaque (réellement en PEI), ne reproduit plus du tout le phénomène. J'ai pu sortir ma pièce sans utiliser de conditions particulières. A noter que j'ai changé de type de filament en passant du PLA au PETG, mais je veux croire que ce n'est pas la raison (j'espère...). Je n'ai pas réitéré l'impression avec du PLA car j'ai mes pièces et je n'avais pas envie de gâcher plus de produit Voilà ! Merci pour votre aide.3 points

-

De toute façon, une cote est toujours affectée d'une tolérance. Quand on veut mettre un arbre dans un alésage, on parle d'ajustement. Allant du "rentré à la presse" au "glissant"... Souvenir du H7g6...et de la cotation fonctionnelle en dessin industriel. "Le jeu, c'est l’âme de la mécanique".. nous disait un prof de méca Je crois, moi aussi qu'il faut faire des tests en adaptant les cotes au fur et à mesure, avec le logiciel de conception, afin d'obtenir ce qui convient le mieux quand on a besoin de précision (mais de quelle précision a t'on réellement besoin ?)3 points

-

Le 3MF n'est qu'un conteneur. Généralement il contient le... STL mais surtout on peut y ajouter ensuite tous les paramètres du slicer qu'on a utilisé pour pouvoir les retrouver. Le format qui pourrait améliorer ça c'est le STEP. Mais du coup c'est le slicer qui le transforme en... triangles... Il n'y a pas encore eu de vraie révolution sur les formats de fichier concernant la précision malheureusement. J'espère que ça viendra avec la précision des machines qui augmente. On arrive déjà à voir les facettes sur les impressions là où avant c'était lissé par la machine, et ces mêmes facettes mènent la vie dure aux algo d'accélérations dans le slicer et dans le firmware.3 points

-

Si on fait un peu de mathématiques. Partant du postulat que tu ais une erreur constante de -0.15mm en X et Y, quelque soit l'origine ou les conditions. Que donne un cube imprimé "dans l'axe" et le même cube imprimé à 45° ? Admettant que l'erreur suive X et Y, cette fois-ci c'est la cote entre les sommets qui va dévier de -0.15mm par rapport au nominal et notre cher Pythagore nous dit que l'erreur sur la cote entre faces ne sera plus que de -0.106mm. Le résultat de cette manip va probablement nous apprendre que l'erreur de -0.15mm va suivre les faces et prouver que l'erreur ne suit pas X et Y mais est isotropique. Ca va permettre d'éliminer quelques suspects de ce Cluedo. Par contre il faut faire ces mesures sur au moins une petite ET une grande pièce pour éliminer un tas de facteurs, rétraction de la matière, facettisation du STL et du G-Code, steps/mm... Le cylindre, surtout de petit diamètre, est la pire forme pour ce genre de tests car elle ajoute aussi la contrainte de refroidissement et la viscosité de la matière qui fait que la buse va avoir tendance à tirer le fil vers l'intérieur du cercle.3 points

-

@Premium Vu que tu as ton idée dans la tête, je ne vais pas continuer à fournir des conseils sur la base de mon expérience de 10 ans d'impression pour mes clients.3 points

-

Bonjour, faut pas rêver, avoir une précision (répétitive) de 0.1 en FDM , c'est déjà excellent. vouloir faire mieux , ce ne sera que dans des cas particuliers , en adaptant la CAO , et en faisant des tests , avant la pièce finale. et si on considère le cas particulier des cercles, qui ne sont composés que de petits segments de droites (stl oblige) avoir 0.1 sur les cotes , c'est aussi très bien. c'est pour cela , que les trancheurs ont des corrections en interne . on n'est pas sur des machines outils. Bonne journée3 points

-

Bateaux militaires imprimés en 3D, Artillery M1 Pro S1, support de bâtons de ski/randonnée imprimés en 3D et test du graveur laser xTool F2. https://www.lesimprimantes3d.fr/semaine-impression-3d-527-20260208/3 points

-

Notre test du xTool F2 montre les grandes capacités du petit graveur qui embarque un laser diode 15W et infrarouge 5W de série. https://www.lesimprimantes3d.fr/test-xtool-f2-graveur-laser-20260204/3 points

-

3 points

-

et puis de temps en temps , c'est Venise... il manque les gondoles3 points

-

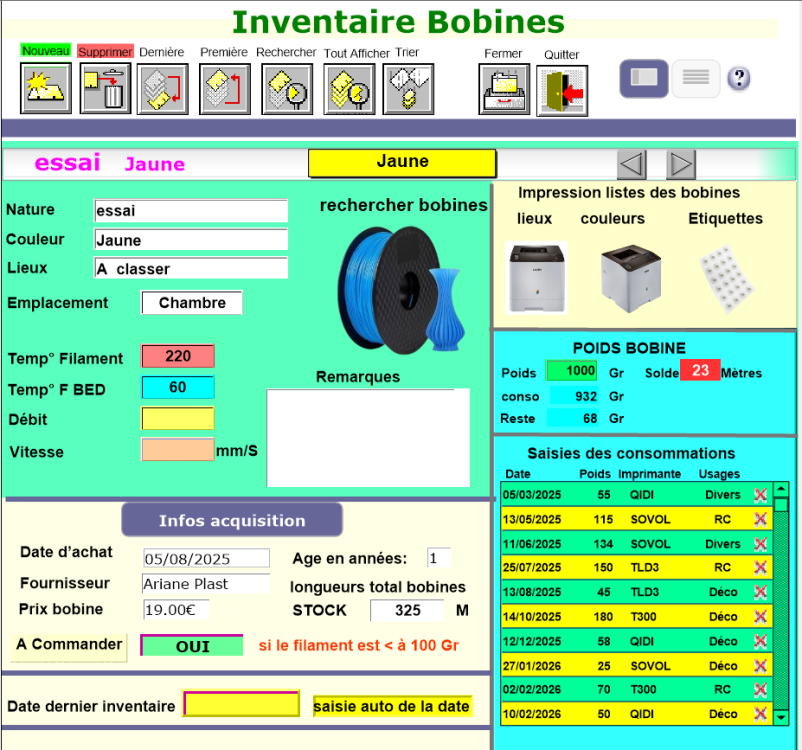

Bonjour à tous ! @Julien Voici quelques modifications, j'ai créer une table de saisie externe pour cumuler les sorties filaments pour des projets imprimés. la table comporte : - la date de saisie de la consommation du filament - J'enregistre les poids des filaments consommés dans le relevé précis lu dans un Slicer comme (QIDIStudio.) - J'identifie l'imprimante utilisée (la rubrique est modifiable par une liste de valeur) - la nature du projet (décoration, divers, RC etc..) (la rubrique est modifiable par une liste de valeur) - décompte automatique sur le poids initial de la bobine - Affichage de la quantité restante en mètres et en poids du filament - Commande automatique quand la bobine comporte un poids < à 100gr précision à 2.5% - statistiques valeurs multiples (longueurs filament, prix etc...) cette SGDB est simple d'utilisation elle me permet de valoriser mon stock et faciliter la recherche d'une bobine. Mon futur projet collecter tous les poids des bobines vides des différents fabriquant afin des les intégrer dans la gestion de stock. Nota je voulais intégrer la gestion du code barre pour imprimer des étiquettes mais le plugin + la police coutent trop chère A+ Francis2 points

-

2 points

-

Ils annoncent 4 à 5 heures. Donc 10 mini2 points

-

D'inventer un drone FPV silencieux. Sérieux c'est super, ça donne des prises de vue immersives géniales aux JO. Mais ces hurlements... J'ai l'impression d'être revenu au temps des vuvuzela...2 points

-

La ventilation d'extraction officielle plus mon filtre HEPA fait environ 8 cm Pour la filtration maison avec charbon actif, je n'ai pas d'appareil de mesure et je n'ai aucune connaissance particulière dans ce domaine mais pour tester j'ai mon nez et que ça soit en PLA, PETG je n'ai plus cette légère odeur que j'avais dans la pièce et pour l'ABS c'est le jour et la nuit alors je m'empoisonne peut être toujours autant mais je ne le sent plus Filtrer à 100% les particules je n'y croit pas beaucoup après c'est soit une extraction extérieure soit un système de filtration à plusieurs centaines d'euros2 points

-

Et le pire, pas uniquement dans les courbes. Tu l'as peut-être déjà observé, certains filaments sont plus "moussants" que d'autres. Lorsque tu extrudes manuellement ils ne coulent pas en fil long et fin, mais en boudin court et épais en gonflant. On peut même se retrouver avec un boudin de 2mm en sortie d'une buse de 0.4mm. La température, la ventilation et aussi la vitesse d'extrusion rendent ce phénomène variable. Alors attention à ne pas se faire avoir. Le long de la chaine il y a : Le STL n'est qu'un ensemble de triangles (première approximation des courbes sur la résolution d'export) le slicer découpe en segments le slicer convertit les segments en arcs (G2/G3) via la technique implémenté initialement par le plugin ArcWelding (deuxième approximation des courbes) le firmware de l'imprimante, on ne sait pas pour bambu qui ne diffuse pas les sources, mais les motion planner cartésiens généralement re-découpent les G2/G3 en segments (troisième approximation) Le seul firmware que je connaisse qui implémente les G2/G3 sans segmentation interne c'était RepRapFirmware sur les cinématiques delta, il y a plus de 10ans. Mais alors pourquoi activer les G2/G3 ? Simplement pour réduire drastiquement la taille des G-Codes. C'est beaucoup plus rapide pour l'imprimante de redécouper à la fin de la chaine que de lire tous les octets du fichier. C'était surtout très utile lorsque les imprimantes lisaient depuis une carte SD et que le G-Code était encore en ASCII. Concernant la vitesse, c'est pas tant la vitesse elle-même le problème, c'est surtout les variations (brusques) qui ont un impact. On se souvient qu'à l'arrivée des machines hyper-rapide avec l'Input Shaping, on avait fait des compromis sur la précision des angles (moins nets) et la variations brillant/mat selon la géométrie. Tous ces problèmes ont été réglés/atténués avec le temps et l'implémentation de nouvelles techniques pour les éviter. Mais oui, c'est comme tout, si on veut faire du bon travail, il faut prendre son temps. C'est aussi vrai pour la machine.2 points

-

Pour ceux qui ont besoin de refaire leur stock de PLA/PETG et qui apprécient (ou veulent découvrir) les filaments Eryone, c’est le moment de faire chauffer la carte bleue. Une opération spéciale Saint-Valentin vient de tomber sur les consommables impression 3D avec jusqu’à -55 %, livraison rapide (3~8 jours) et bobines gratuites en bonus. Les codes promo Pour 5 bobines achetées, -45 % avec le code Valentine’s Day45 Pour 10 bobines achetées, -50 % avec le code Valentine’s Day50 Pour 20 bobines achetées, -55 % avec le code Valentine’s Day55 Bonus : 1 bobine offerte toutes les 10 achetées (couleur au choix sur demande) Livraison gratuite Offre valable jusqu'au 25 février2 points

-

Salut @nikolas54780 Cool si le pb a pu être résolu. Pourrais-tu partager sur le forum la solution donnée par ChatGPT stp ? Ca en intéressera certainement plus d'un ici A+ JC2 points

-

Pour les roulements il ne me semble pas avoir vu quelque chose sur le site de Qidi . Certain roulement sont étanches et ne demande pas d'entretien ici je ne sais pas se qu'il utilise, mais d'un point de vu mécanique il faut utiliser de la graisse. Pour les colonnes lisses j'utilise l'huile machine à coudre avec un nettoyage avant à l'alcool très régulièrement. Une fois sur deux pour les tiges filetées avec une graisse lithium. Je vais même un peu plus loin, comme j'imprime de petites pièces, je ne les place jamais au même endroit sur le plateau histoire de répartir l'usure... Bon j'en prends soin de ma machine et je trouve que cet aspect de l'entretien n'est pas mis en avant quand on achète. Pourtant c'est dès le début qu'il faut s'en occuper les pièces comme les colonnes sortent d'usinage, il y a un 'rodage' les premiers temps, pour preuve mon premier nettoyage a laissé pas mal de traces noir sur le chiffon et presque plus maintenant.2 points

-

2 points

-

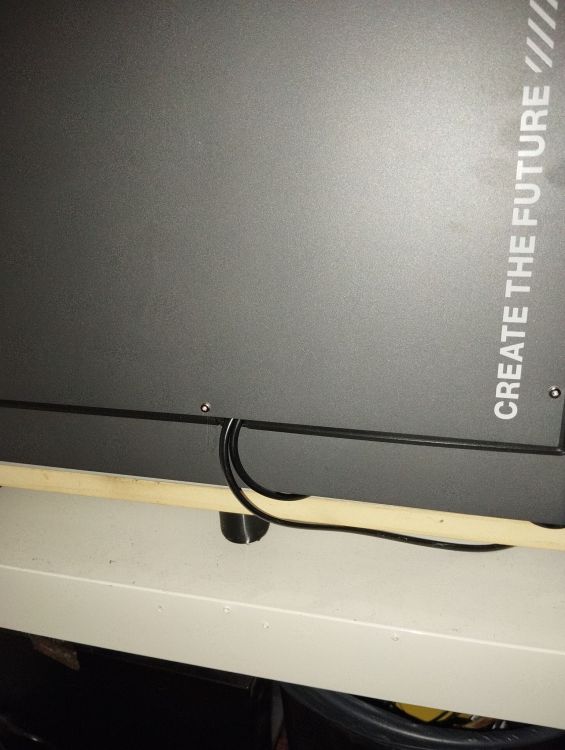

Ca fait un moment que j'avais acheté le mini chauffage de Chitu Systems https://www.chitusystems.com/products/3d-printer-heater et je ne l'avais jamais installé définitivement sur la Centauri Carbon, dernièrement j'ai trouvé ce modèle https://www.printables.com/model/1445750-centauri-carbon-75-mm-panel-spacer-with-wire-relie qui permet sans faire de trou de passer les câbles entre le carter et le châssis, il peut être ajouté soit à droite soit à gauche de l'imprimante2 points

-

J'ai acheté récemment des filaments Inslogic et j'en suis très content, pour ceux qui veulent tester leurs filaments, ils proposent en promo jusqu'à -30% des échantillons en 250 ou 500 g en refill sur leurs filaments techniques, Nylon PA6/66, PC-ABS, PA6-GF25, PA6-CF et PA12-CF Ils proposent également sur leurs autres filaments, 3 bobines achetées la 4eme gratuite et sur les bobines supplémentaires 20% sur celle ci Les frais de port sont gratuit pour la France, sans taxe car expédié d'Allemagne, livrés en 4/6 jours. https://store.inslogic3d.com/collections/2026-inslogic-engineering-sample-lab-sale 250g : Par 3 économiser 25 % Par 6 économiser 30 % 500g : Par 2 économiser 25 % Par 4 économiser 30 %2 points

-

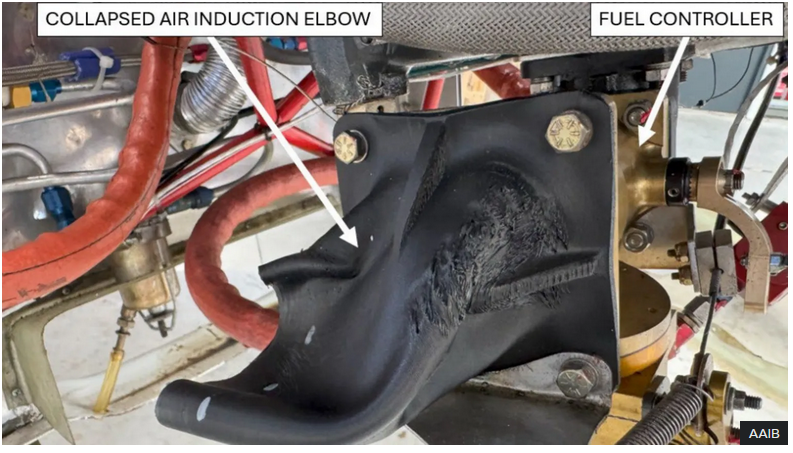

Pour info : Selon le rapport de l'AAIB, le propriétaire de l'aéronef a compris à l'achat de la pièce qu'elle était imprimée en CF-ABS avec une température de transition vitreuse de 105 °C. Sauf que les tests post mortem disent entre 52 et 54°. https://www.tctmagazine.com/light-aircraft-association-to-take-two-safety-actions-concerning-use-of-3d-printed-parts-after-cozy-mk-iv-crash-in-gloucestershire/ et pour ceux que ça intéresse vraiment https://assets.publishing.service.gov.uk/media/69297a4e345e31ab14ecf6e9/Cozy_Mk_IV_G-BYLZ_01-26.pdf2 points

-

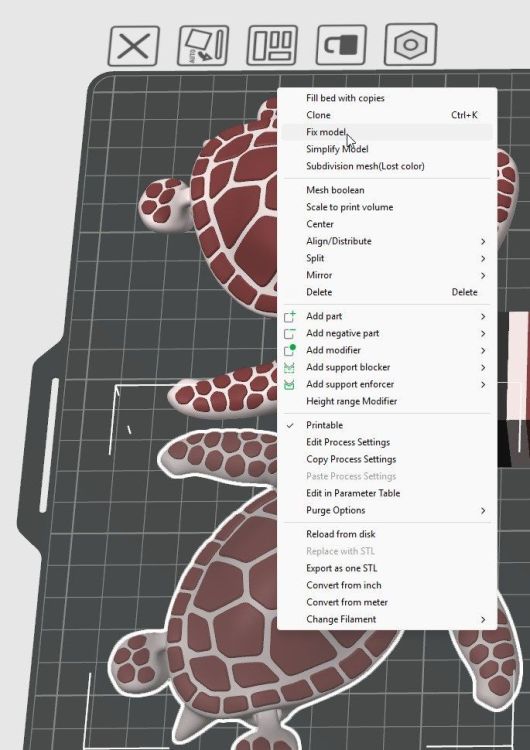

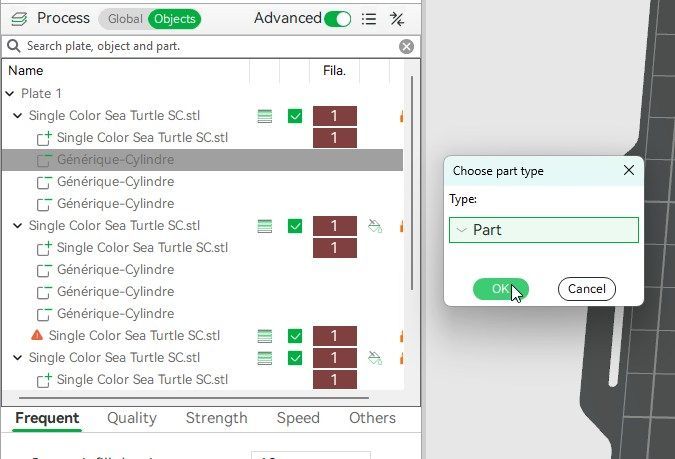

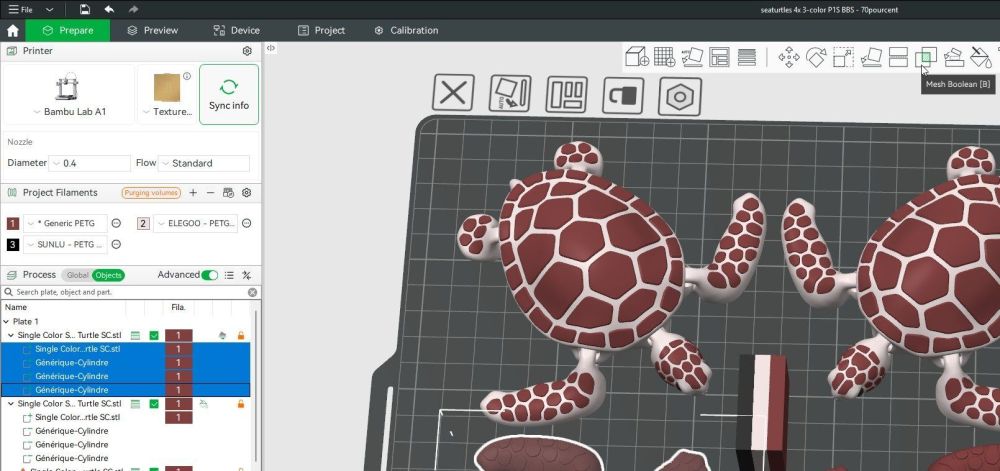

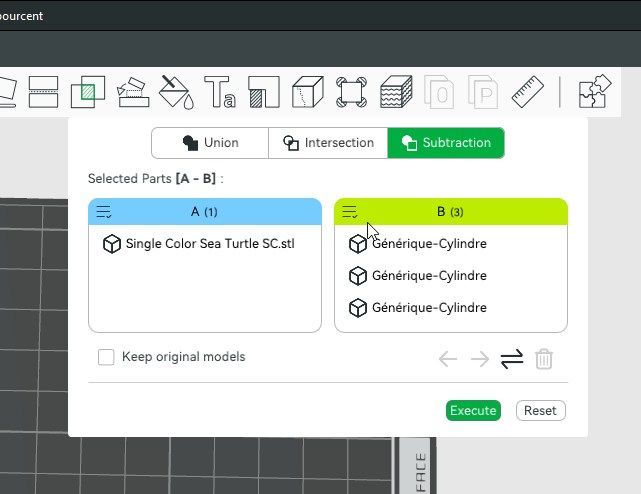

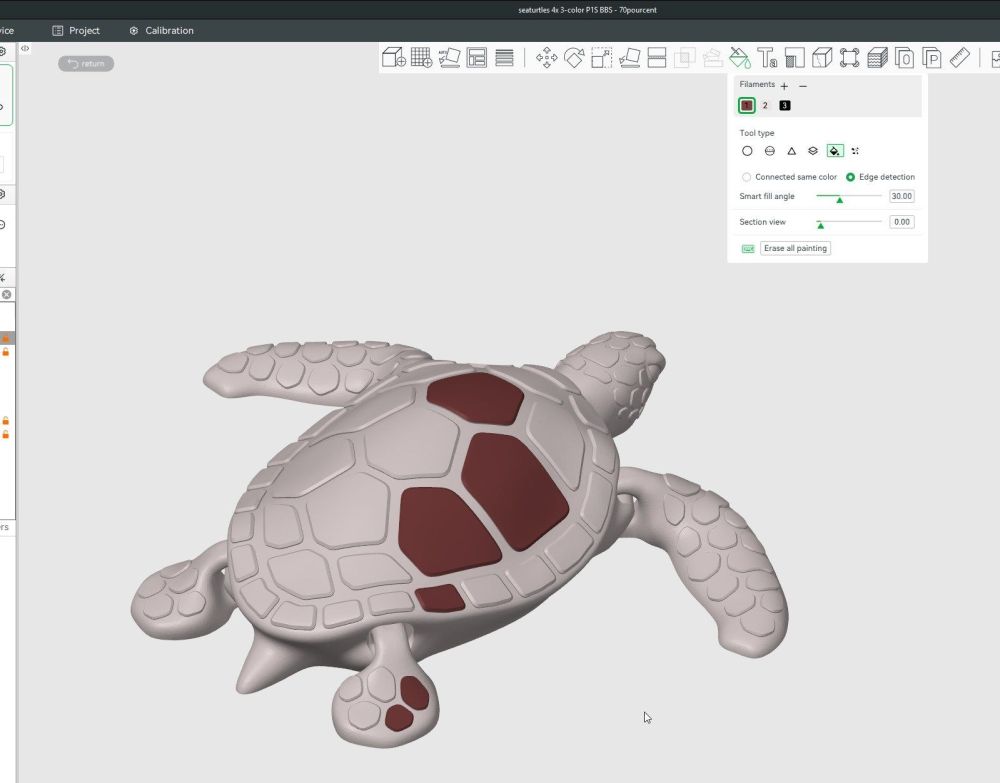

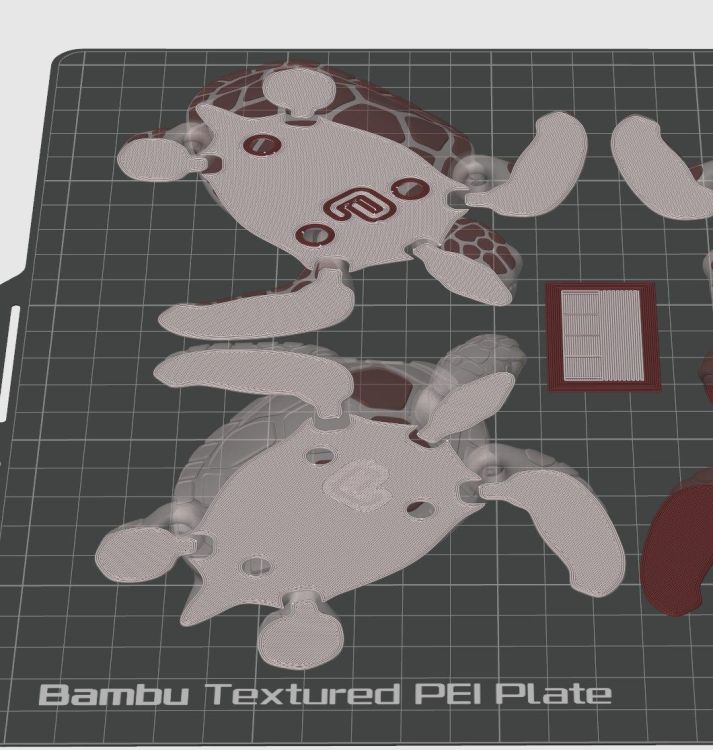

Si tu corriges le maillage : Tu perds la couleur mais tu peux soustraire tes cylindres après les avoir convertis en "part" et non "negative part" : Ensuite tu sélectionnes la tortue et les 3 cylindres : Et tu fais une substraction : Ensuite faut refaire la peinture, c'est un peu relou Mais au moins ça corrige ton problème2 points

-

@Pierrolito oui les plateau de chez enegetic3D ne m'ont jamais déçu, c'est je dois le dire la marque de plateau PEI dont j'ai le plus confiance sur le marché.2 points

-

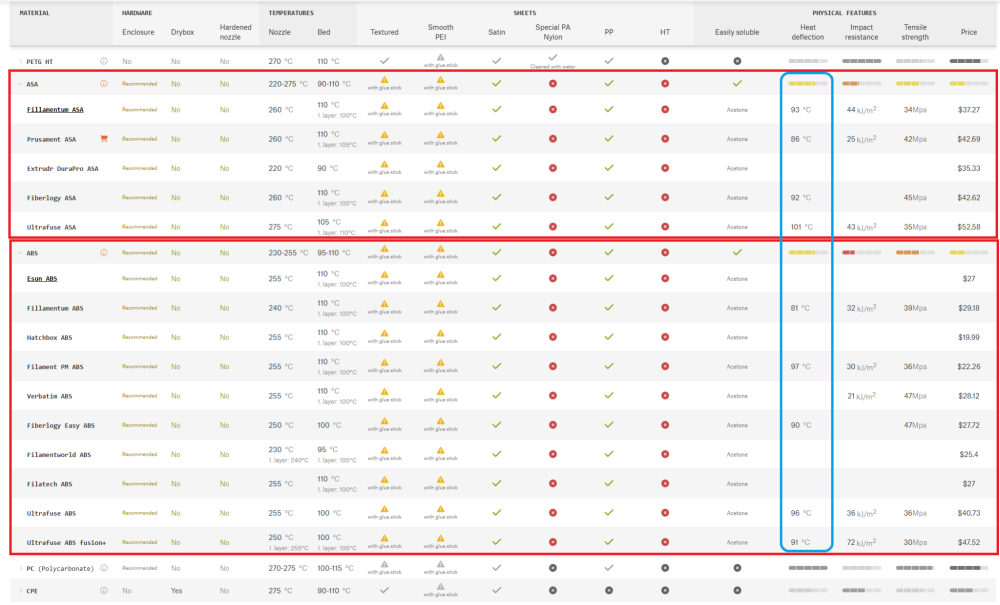

Les chiffres c'est souvent comme les pubs à la télé : "A partir de" ou "Jusqu'à'. Après il faut lire les petites lignes floues qui défilent à toute vitesse au bas de l'écran. Leur table compare différentes marques et pas uniquement les leurs => https://help.prusa3d.com/filament-material-guide J'ai encadré en rouge l'ASA et l'ABS, et en bleu les HDT. Certes c'est un ASA qui à la HDT la plus élevée parmi ces échantillons (et le Prusament est le plus faible de la catégorie), mais si on fait la moyenne sur les 4 échantillons d'ASA ça donne 93°C et sur les 5 échantillons d'ABS ça donne 91°C. Seulement 2°C d'écart ce n'est pas significatif compte tenu que l'écart-type des deux séries dépasse les 5°C. Je peux aussi dire que l'ASA a une HDT à partir de 86°C et l'ABS jusqu'à 97°C, histoire de noyer le poisson. Ces chiffres veulent tout et rien dire, comme le précise @V3DP il faut se fier au données constructeur pour chaque filament individuellement, pour peu que le fabricant soit sérieux et ne donne pas que des valeurs marketing. C'est la seule donnée pertinente, on ne peut pas faire de généralité basé uniquement sur le type de matière lorsqu'elles sont aussi proches.2 points

-

Il me restait quelques pièces à modéliser pour ce chassis car je ne les avais pas et qu'elles étaient seulement montées sur Bearcat et Tomcat... Quelqu'un m'a filé les infos nécessaires, et je les ai modélisées... Je devrai les uploader dans le future... Tant qu'à faire j'ai modélisé des carrosseries et ailerons approchants à partir des photos que j'ai trouvé en ligne... Tomcat Bearcat Et oui, celles-ci ont été définies à partir de la suface supérieure d'un moule... ce qui veut dire que je pourrai peut être essayer l'impression d'un moule et un thermoformage de ceux-ci...2 points

-

Salut ! Tu cherche un truc dans ce style là ? https://www.cdiscount.com/maison/art-de-la-table/assiettes-x-6-empilables/f-117902305-rog3334257901801.html?idOffre=423263917&sv1=affiliate&sv_campaign_id=269861&awc=6948_1770509417_d16b011a590b0c538ba1816b0cbb7fee&cid=affil&cm_mmc=zanoxpb-_-269861&sv1=affiliate&sv_campaign_id=2698612 points

-

Petit retour d'expérience après quelques jours d'impression. Le Cartographer est vraiment très rapide pour la calibration du plateau et du Z Offset. Il faut bien régler les valeurs du bed mesh dans le printer.cfg (mesh min et mesh max) qui prennent en compte l'offset de la sonde -> position de la sonde. Et celles de Orca Slicer, au niveau de la définition de la machine, Adaptative Bed Mesh, qui elles sont les positions de la tête ..... J'ai du rajouter une attente après la mise en température de la hotend à 150°C et avant de faire le 'Touch' dans le script de démarrage de l'impression, car le contrôle de la température est fait par le Cartographer durant le 'touch' et si on passe en dessous de 150°C, on a une erreur. La qualité de la première couche est vraiment exceptionnelle. J'ai sauvé une impression (une boite en PLA qui fait bien du warping) grâce à ca, une autre X Max 3 sans le cartographer m'a posé des soucis de warping, pas celle avec le Cartographer. Pourtant même fichier, même filament, même environnement. Dès que j'ai un peu de temps, je déploie sur les deux autres machines.2 points

-

@pascal_lb, c'est un peu comme le gars qui te dit : "Je me chie dessus" Si tu essaye d'imaginer, tu ne comprends pas très bien......... Bon ok, je sors.....2 points

-

2 points

-

2 points

-

Je viens de faire quelques téléchargement sur des modèles qui devrais pas tarder à te donner quelques points2 points

-

Pour info, certaine piece ne sont plus commandables sur le site artillery pour la M1 pro (ex : la hotend) et il font la promo pour la M1 pro S12 points

-

Cité plus haut, mais moi en général, c'est plutôt un oeil sur mes impressions...2 points

-

2 points

-

hello, pas mal d'ajout de hueforge et on commence à publier des insert de jeux de société à Votre bon coeur !2 points

-

Exactement le problème: NON Et c'est important de documenter les choses correctement pour éviter que des acheteurs ne se retrouvent avec une imprimante inutilisable. C'est une loterie et les chances sont limitées... J'ai bricoler ma M1 et elle fait un taf incroyable (je suis un des gu-gus à la source des fixes communautaire) - elle approche les 400h d'impression sans soucis (sans les upgrades) *MAIS* il est important de savoir que mon cas n'est pas normal et a demander une certaine connaissance: - J'ai du remplacer la carte de la tête d'impression car connecteur dessoudé - J'ai du fixé bricoler sur la buse, qui bien que "collée" n'était pas étanche sur des températures plus elevés - J'ai changer les ressorts du lit - J'ai découper une partie du support du lit - J'ai remplacer les vis de tensions - J'ai remplacer les macros Artillery afin de supporter correctement les températures du lits - Le support m'ayant confirmer que l'imprimante ne sait imprimer que du PLA sur lit a basse température de façon stable... - J'ai supprimer la partie AI qui est tellement gourmand que la connexion avec le hotend peut tomber (bug HW sur la RK3308 connu !)... - J'ai corriger une partie du code Klipper qu'Artillery a dégueulassé (et je ne parle pas du code qu'ils ont "volé", en brèche avec la GPL) - J'ai commit le support M1 sur Orca (promis par Artillery en pre-launch et pas délivré) - J'ai reouvert l'access vers Fluidd/Moon/Klipper - Et petite exclu: Obsolescence programmé - la M1 s'autodetruit petit à petit - la mémoire de masse de la carte RK3308 ne supporte qu'un nombre limité d'écriture... et le FW Artillery faire des écritures continues sur le media... qui n'est pas remplaçable - dans 1 a 2 ans, l'imprimante sera incapable de fonctionner (le stockage est soudé au contraire le la X4...La M1 a une carte controlleur nettement inférieur tant en qualité qu'en puissance par rapport à la X4) - vu que Artillery refuse d'honoré la GPL, elle sera pour la poubelle car une partie du HW est "magique" Les fixes HW "S1" sont des demi-mesures - la dernière mise à jour (2.0.10.12) vient avec des changements WTF et un QA inexistant, y compris des écrans en chinois sur l'AI... Aucun changements sur le fond / aucun fixes (au contraire)...Alors oui, l’expérience sera meilleure car le lit va moins se déformer mais le probing reste incorrect et rend tout usage pour filament technique type ASA/ABS plus qu’aléatoire vu les températures du lits (écars de plus de 0.5mm entre probing et impression) Si tu compares la M1 avec les concurrentes (Kobra/CC) - y'a pas photos: La M1 est sans le moindre doute le pire choix - sur papier elle pourrait, mais dans les faits, c'est une imprimante à PLA et rien d'autre. C'est le mauvais choix et c'est ok J'ai aucun soucis avec des retours positifs, mais cela reste important de les (re)mettre en contexte... (Point maintenant interdit sur les groupes officiels, où avoir un soucis technique peut provoquer le ban....)2 points

-

Bonjour, Finalement, Cuter remplacé, mais sans effet ... La seule parade est de remplacer via une clé USB le firmware vers un ancienne version ( ne pas utiliser la 2.6, actuel, à l'écriture de ses ligne). ça marche la tete revient a l'avant droite... mais on perd l'avantage des nouveaux firmware ... Un peu stupide chez Anycubic de downgrader le firmware de 4 évolutions .... donc il vont mettre au mieux 5 évolutions pour se rendre compte de leur boulette ( et de la corriger) Mina1 point

-

Salutation ! En supposant que les durées d'exposition sont adaptées pour cette résine à cette température d'environnement d'impression ( mais si tu es un poil en dessous, cela n'aide pas la solidité des supports d'impression et cela casse plus facilement aux pointes des supports lors de l'impression et donc les supports ne stabilisent pas la pièce tout le long de l'impression ) En supposant que tu as évidé et correctement placé des trous d'évent pour éviter la création de ventouse lors de l'impression. Je dirais que c'est la taille, la quantité et le placement des supports d'impression à revoir. Et je dirais de regarder les vidéos dans le sujet suivant. Plus exactement , (bien remarquer dans la vidéo suivante comment il "blinde" de supports d'impression et utilise plusieurs tailles de supports d'impression pour correctement maintenir en place un relativement gros objet tout au long de l'impression ) et Edit > Je déplace ton sujet dans la section adaptée.1 point