-

Compteur de contenus

3 523 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

36

Récompenses de Titi78

Grand Master (14/14)

-

Rare

-

-

Rare

-

-

Badges récents

1,4k

Réputation sur la communauté

6

Sujets solutionnés !

Favoris

-

Titi procédure

[TUTO] Titi's procédureBonjour,

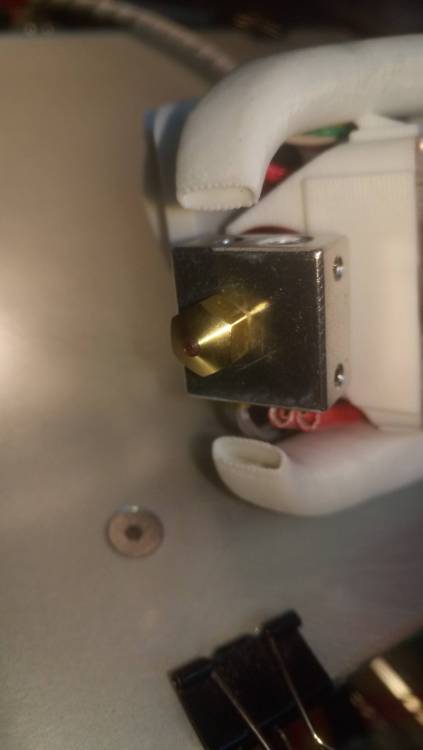

Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE.

Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir)

En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère !

En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip !

En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure

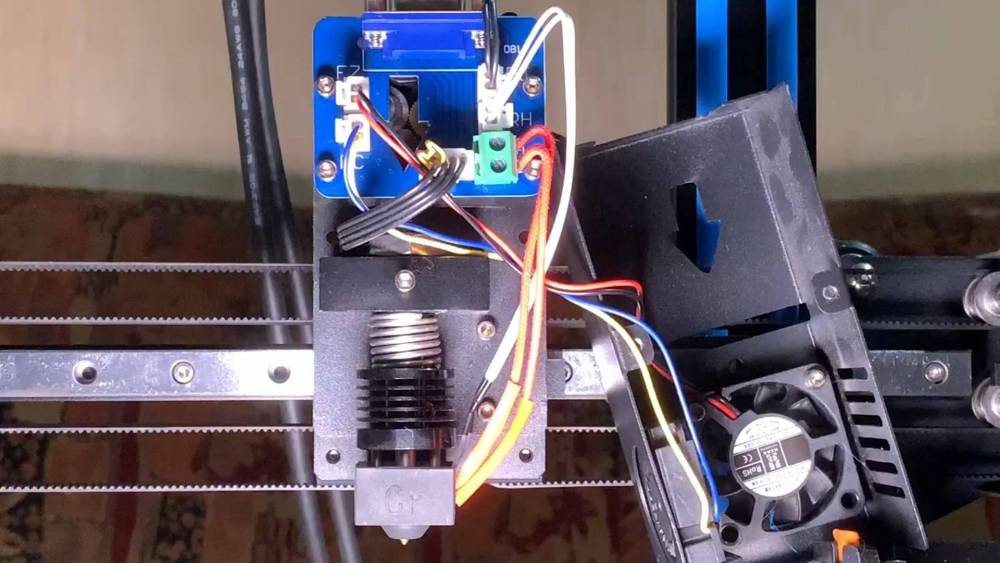

Avis important : faire attention aux câbles de la tête

Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse !

Voici donc la Titi procédure :

1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur.

Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4

Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3

2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse

3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés

4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite)

5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube)

<EDIT / COMPLÉMENT>

il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités :

5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) .

5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube .

6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur.

7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe.

- pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance

8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559

9- bien vérifier que tout est propre

10- bien vérifier que tout est propre sinon retour étape 7

11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps)

12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse .

13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué

14- relever la bague de verrouillage du pneufit pour bloquer le tube.

15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse.

16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari)

Toute ressemblance avec d'autres tutos est normale.

J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum!

<Modération>

C'est fait

</fin>

Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse:

Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :

-

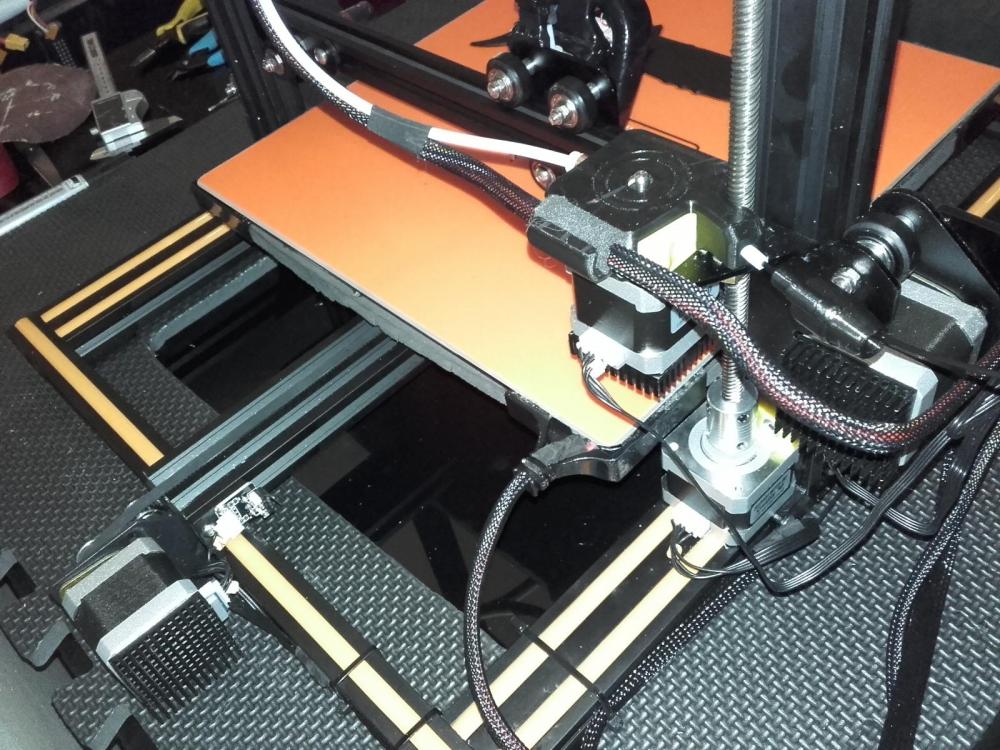

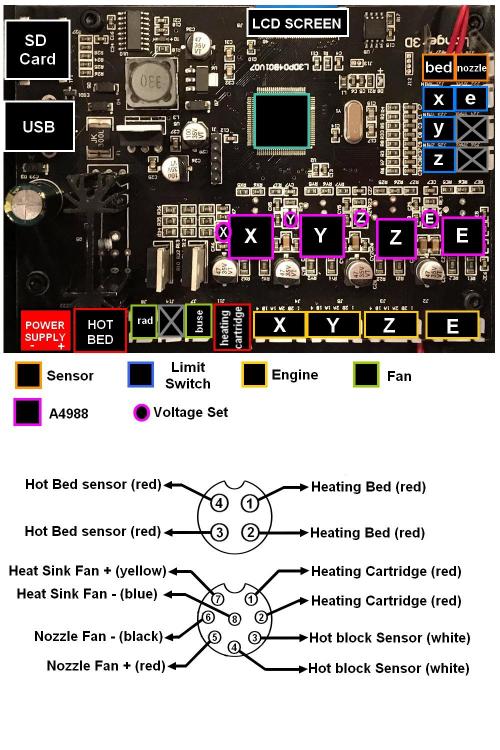

Upgrade de CR10 a base de TMC2100, est ce que j'ai tout?

Upgrade de CR10 a base de TMC2100, est ce que j'ai tout?Bonjour,

Donc j'ai commander 3 TMC 2100 V1.3, pour l'extrudeur j'utiliserais un des controlleur disponible dans la boite de controle de la CR10 :

https://fr.aliexpress.com/item/32840768685.html?spm=a2g0s.9042311.0.0.174e6c379svpWrJ'ai pris cette carte mere 32 bts qui peut faire tourner marlin

https://fr.aliexpress.com/item/32981807406.html?spm=a2g0s.9042311.0.0.174e6c379svpWrCet ecran pour aller avec

https://fr.aliexpress.com/item/32718171533.html?spm=a2g0s.9042311.0.0.174e6c379svpWrEt je reutiliserais l'alimentation 12V présente dans la boite de controle de la CR10

Ais-je oublier quelque chose?

Merci

-

Extrusion

Problème impression avec divers symptômes (espace entre lignes, non adhérence, pas de fil qui s'écoule à certains endroits, ...)Bonjour,

Je ne connais pas l'Ender 3 mais elle ressemble à ma CR-10S ...

Ton problème peut venir de diverse choses et donc il y a plusieurs chose a vérifier :

Tu as clairement un soucis de sous-extrusion et il faut savoir si cela vient de la machine, du Gcode ou du filament.

Le premier test à faire est d'utiliser un autre filament : si le problème persiste, ce n'est donc pas le filament.... sinon c'est que ton filament est HS ou mal enroulé sur la bobine (voir 1- )

Le deuxième test est le Gcode . Si tu as toujours dans un coin un Gcode qui avait bien fonctionné ou un Gcode de démo de ta machine (sur une carte SD ou ton PC), lance le et regarde l'impression que ça donne. si ça marche avec un ancien Gcode c'est que c'est un problème de réglage dans le slicer (cura ou autre truc du genre) et donc il faut vérifier tous les paramètres un par un y compris ceux que tu pense ne pas avoir modifier pour voir si il y un truc qui semble louche.

Si avec un ancien Gcode il y a les mêmes problèmes c'est que cela vient de la machine ou du filament et qu'il faut vérifier plusieurs choses:

1- il faut vérifier que le filament est bien enroulé sur la bobine et qu'il n'y a pas une spire qui passe sous une autre et provoque un nœud qui bloque le filament quand l'extrudeur tire le filament.

2- il faut vérifier que la bobine tourne librement sur son support et que rien ne bloque.

3- regarder sur l'extrudeur (système moteur/ roue dentée qui permet de pousser le filament vers la tête d'impression) qu'il n'y a rien qui puisse bloquer le passage du filament ( résidu de filament coincé à l’entrée ou a la sortie de l'extrudeur) et rien qui ne gêne le fonctionnement du bras presseur contre la roue dentée ( pas de petit morceau tombé entre le bras et la roue dentée ) que le bras fonctionne correctement et sans points dure quand le ressort est enlevé (vis pivot pas trop serrée) et que si le bras est en plastique qu'il ne soit pas fendue (le démonté et regarder dessous au niveau du pivot). Vérifier que la roue dentée est bien positionnée et correctement serrée sur l'axe moteur .

4- vérifier le calibrage de l'extrudeur pour savoir si il sort la longueur de filament demandé . pour ça regarde dans la section tutoriel du forum

5- si tout ça est OK c'est que le problème est soit dans le tube (résidu bloqué) soit dans la tete d'impression . il faut donc démonter la tête d'impression (Voir la Titi procédure) pour la vérifier et contrôler que le tube ptfe nest pas bouché ni plié quelque part .

Voila, en espérant que cela aide.

-

carte cr10

Cr10s carte mère helpEn carte 32 bits tu as la Cheetah v1.1b 32bit Board TMC2209 UART Silent Board Marlin 2.0 SKR mini E3 TMC2208 pour Creality CR10 Ender-3 Ender 3 Pro Ender 5 sur Aliexpress boutique FYSETC

Sinon au choix

une Carte Bigtreetech SKR V1.3 ,qui supporte les firmwares marlin2 ou smoothieware , des drivers silencieux TMC2208 ou LV8729. Il y a des tutoriels sur youtube pour l'installation

une carte MKS Robin avec les mêmes drivers et écran TFT

une carte lerdge X avec TFT et les mêmes drivers

Je possède les 3 cartes, SKR sur une delta, MKS sur ultimaker 2 et Lerdge sur Clone Reality CR10.

AVANTAGE de toute ces cartes les drivers moteurs ne sont pas "soudés" sur la carte comme les cartes creality, ce qui te laisse le choix des drivers ( TMC 2130, 2208, 2209 , LV8729...etc)

-

adhésion ABS

pièce en ABS, comment la maintenir sur le plateauComme @lion02, mais version Magigoo ou Dimapen, plus pratique à appliquer je trouve.

Et bien attendre que ça refroidisse sinon c'est le verre qui va rester collé sur la pièce.

-

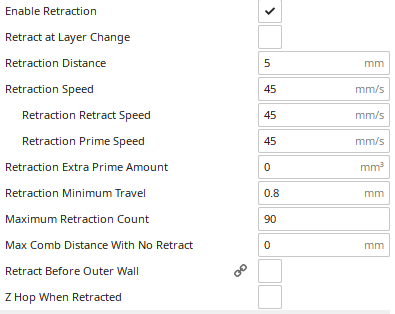

verif câblage prise rondes

Buse qui refroiditProblème finalement résolu après de longues recherches sur la machine. Il s'avère qu'un des fils de la cartouche chauffante était légèrement endommagé (au milieu du câble je sais pas comment c'est arrivé) du coup quand la tête se déplaçait, parfois ça faisait contact et d'autre fois non. Et il s'avère que le contact se faisait le mieux quand la tête était à la position zéro de l'axe X... d'où la reprise de chauffe lors d'une pause sur l'impression.

Du coup histoire d'aider les futures personnes ayant un éventuel problème de type "Abnormal head/bed temperature" je vais résumer ce que j'ai appris de cette expérience ainsi que les tests que j'ai dû effectués.

Le diagnostic sera le même pour la tête comme pour le bed donc je ne détaillerais les étapes qu'une fois pour les deux.

Bien entendu, je n'ai pas la prétention d'avoir LA solution de diagnostic idéal et je compte donc sur l'espace de ce topic pour que vous m'apportiez les corrections nécessaires.Ces messages d'alerte peuvent apparaître dans deux cas principaux, soit de façon permanente (dès qu'on allume la machine, ou alors quand il reste après être apparu); soit pendant une impression quand la température que la machine reçoit devient trop incohérente avec la température attendue (pour ma part, le message est apparu quand la température de la buse est descendu à ~110°C). Dans le premier cas, le test de la thermistance est à prioriser, dans le second, celui de la résistance de chauffe.

Donc en cas de message de type "Abnormal head/bed temperature" accompagné d'un logo "Hot" ou "Cold" correspondant à l'image du composant concerné (bed ou buse), voici les éléments qu'il faut vérifier : (l'ordre des tests dépend de la façon dont le problème apparaît et il n'est pas nécessaire de respecter cet ordre, en revanche, lisez tout car dans la dernière partie je reprends beaucoup de choses déjà faites dans la partie précédente)

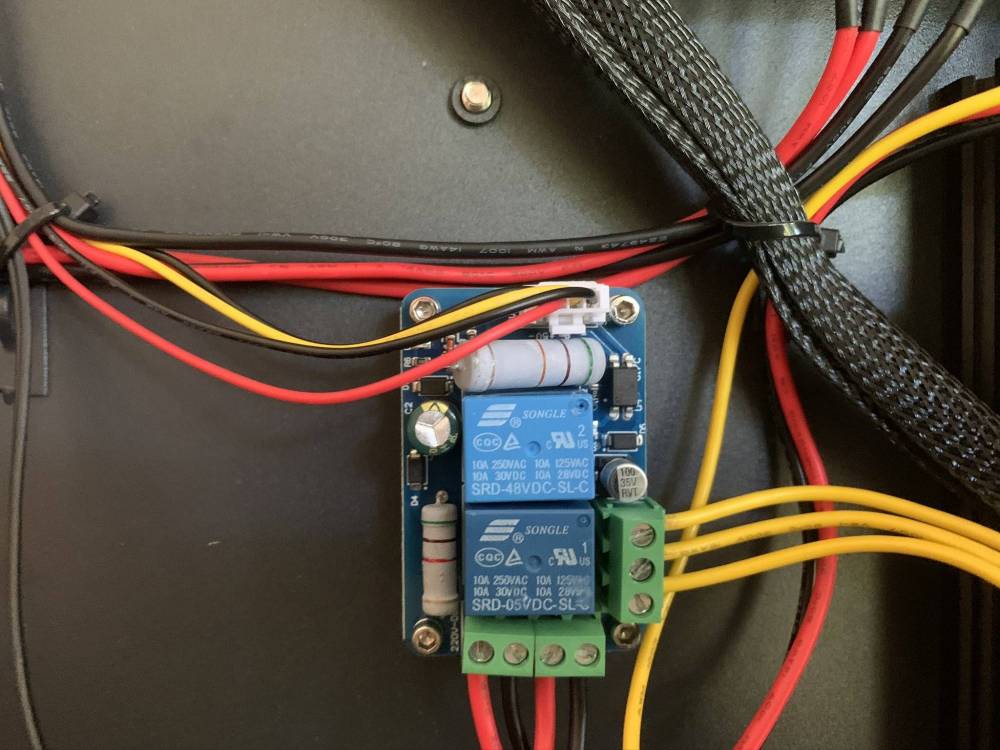

- Vérifier tout les branchements, en particulier les deux connecteurs ronds (4 broches pour le bed, 8 broches pour la tête d'impression) ainsi que l'état des fils, il peut être nécessaire pour cela de défaire les gaines noires qui entourent les fils.

- Si vous le sentez, vous pouvez vérifier les branchements dans le boitier de contrôle en vous référant au schéma que je joint au post

- Portez votre attention sur les connecteurs HOT BED et sensor bed pour le bed, heating cartridge et sensor nozzle pour la tête d'impression.

- Vérifier la résistance de la cartouche chauffante ou de la résistance chauffante du bed selon votre cas :

- Pour cela, imprimante éteinte et/ou débranchée, prenez un ohmmètre ou un multimètre en mode ohmmètre, calibré sur 200 ohms, débranchez le connecteur rond correspondant et placez vos cordons sur les pins 1 et 2 du connecteur rond 8 broches pour la cartouche de la tête d'impression, et sur les pins 1 et 2 du connecteur rond 4 broches pour la résistance chauffante du bed. Dans les deux cas, la mesure est à faire coté câble et non coté boitier bien sur. Le résultat NE DOIT PAS être 0 ou infini (souvent marqué par un 1 seul sur l'écran du multimètre). Pour la cartouche, la mienne est a 15 ohms et pour l'instant elle fonctionne comme ça, pour le bed, je ne peux pas prendre la mesure actuellement car ma machine est en impression. (valeur à venir)

- Dans les deux mauvais cas (infini ou 0) il convient de refaire le même test mais sans passer par le câble reliant la résistance au boitier. Pour le bed, dessoudez les fils soudés sur ce dernier, pour la cartouche dessoudez les deux fils rouge (les plus gros du lot) au niveau de la tête d'impression (vous pouvez voir une gaine thermorétractable à environ dix cm de fils en partant de la tête d'impression). Si le résultat est à nouveau infini ou 0, la résistance est morte, dans le cas du bed, comme de la cartouche chauffante de la tête d'impression, un remplacement s'impose. En revanche si le résultat est différent de 0 ou de l'infini, on peut supposer pour le moment que la résistance testée est fonctionnel, il conviendra donc de tester la continuité des fils reliant la résistance au boitier de commande, je ne vais pas détailler ici il suffit de chercher sur google "tester la continuer d'un fil"

- Vérifier la thermistance du bed ou de la tête d'impression selon votre cas :

- La manipulation est rigoureusement la même sauf qu'il faudra faire la mesure sur les pins 3 et 4 du connecteur rond 4 broches pour le bed et 3 et 4 du connecteur rond 8 broches pour la tête d'impression et votre ohmmètre réglé sur la position 200k. Dans tout les cas, la résistance ne doit pas être infini, si c'est le cas, essayez de passer sur le calibrage supérieur de votre multimètre (2M). A froid la résistance ne doit pas non plus être de 0, la thermistance devenant moins résistante a chaud, si on la chauffe suffisamment elle descend à 0. Pour mon exemple, la thermistance de ma buse est de 150 kohms à froid environs, est elle descend à 0 si je la chauffe avec un briquet (test intéressant à faire au passage pour vérifier son bon fonctionnement, en revanche je déconseille l'utilisation du briquet, un verre d'eau bouillante sera suffisant pour voir si la valeur diminue quand on chauffe la thermistance)

- Si vos résultats semblent incohérents par rapport à mes explications précédentes, idem que pour les résistance chauffante, il faut refaire le même test sans passer par le long câble qui relit la thermistance au boitier de contrôle. Pour le bed, la thermistance est fixée sous le bed à l'aide de ruban adhésif jaune/orange, pour la tête d'impression, ce sont les deux fils blancs. Si les résultats sont bon de cette façon, cherchez le problème au niveau du câble, sinon, remplacez la thermistance.

- Dans le cas où tout les résultats que vous avez obtenus sont bons, il faudra peut-être envisager que la carte mère puisse être en cause. Je n'ai pas les compétences pour vous aider a diagnostiquer cela. Cela dit, n'oubliez pas que votre machine est garantie au moins 1 an et que donc, le vendeur peut vous proposez un échange de carte mère ou un remboursement partiel de la machine.

Voilà j'attends vos retours impatiemment.

-

connecteur db 9 comme sur la mienne

Changement rapide de tête d'impressionBonsoir,

Merci @herve06, on comprend bien mieux cette drôle de prise

.

.

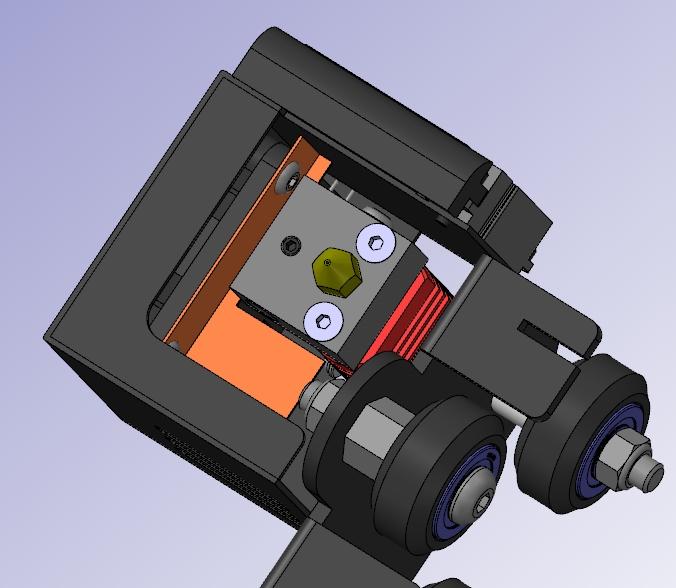

Je reste sur l'idée de la placer sur ou à coté du moteur d'extrusion et qu'elle ne serve qu'aux éléments électriques.

Lors des changements de tête : Une prise et un tube PTFE à gérer, c'est pas trop (surtout comparé aux ennuis possibles avec le tube dans la prise).

L'idée fait son chemin ....

Bon week end

-

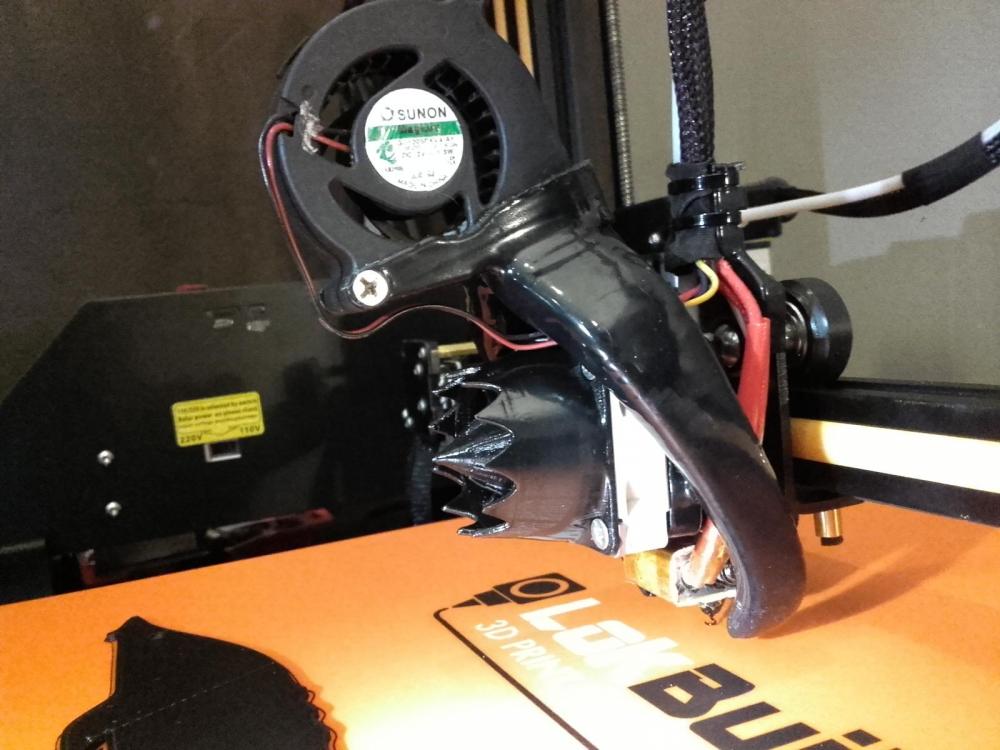

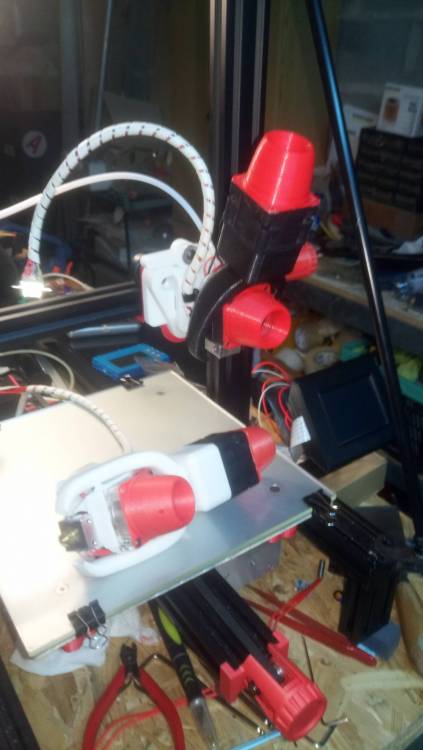

Water cooling

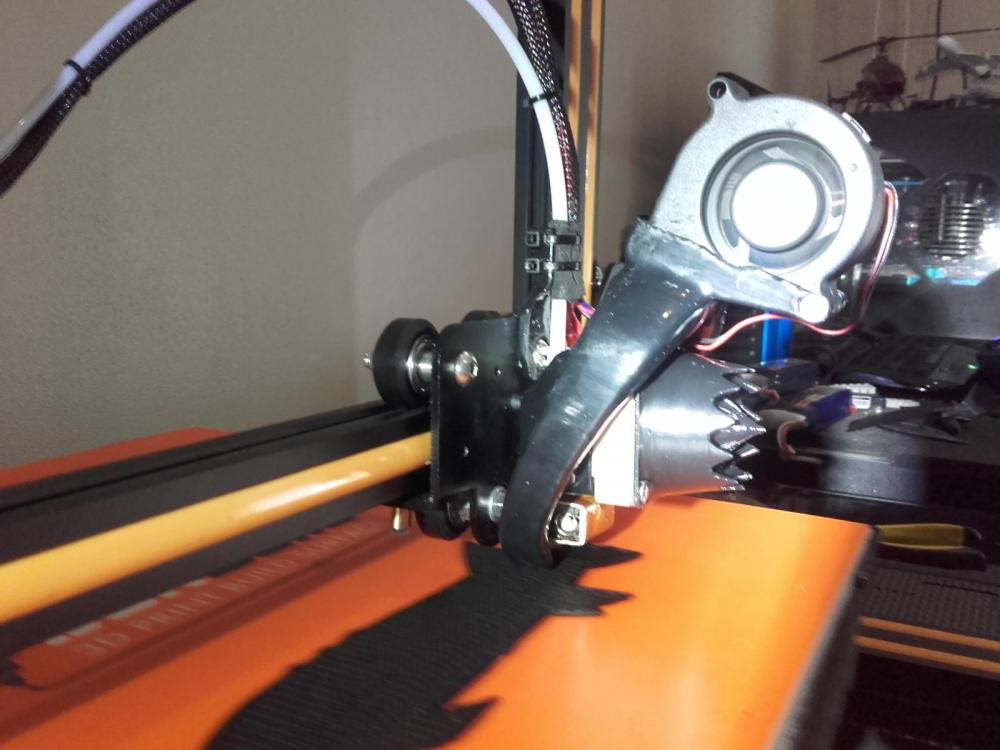

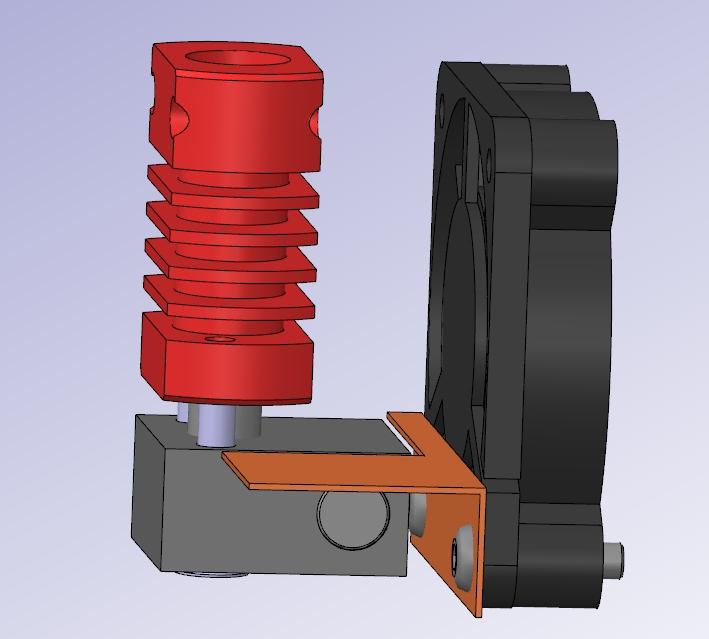

Filament flexible résistant aux hydrocarburesUne vue en coupe (à l'arrache) pour y voir de l'intérieur ...

C'est une tête Volcano, pour mieux chauffer sur les gros débits en buse de 0.6 ou 0.8

Le moteur est directement vissé sur l'équerre en alu du LC

-

Gold

Photos de vos prints avec une imprimante 3D CrealityLe 28/12/2019 at 18:02, Titi78 a dit :Très joli ! Bravo

C'est brut d'impression ?

C'est quel filament ?

oui c est brut d impressions fait en impression fine (sur la ender3) a super qualite a 0.12 en buse de4

le filament vient d amazon PLA Filament 1.75mm Silk Gold, ERYONE Silky Shiny Filament PLA 1.75mm, 3D Printing Filament PLA for 3D Printer and 3D Pen, 1kg 1 Spool ,ceux de sa categorie sont un peu plus cher mais leur rendu en d autre couleurs sont aussi magnifique et passe tres bien sans probleme a200 degres et 60 bed.

-

Bouton cr10

Ou trouver le bouton potentiomètre de ce type de carteil y a 32 minutes, M_tek a dit :j'aimerais trouvé ce type de potentiomètre

J'ai regardé sur ma Tronxy X8, ce n'est pas un potentiomètre mais un commutateur rotatif de ce style :

-

Système de changement rapide de tête sans outil

Changement rapide de tête d'impressionBonsoir,

On arrête pas quand les choses se "goupillent" bien : La buse Rubis est arrivée.

J'ai rien imprimé avec mais cela semble de bonne qualité ....

Et une deuxième tête d'impression

(Je vais essayer de la régler pour ne pas à avoir trop de décalage sur le niveau du bed ...)

(Je vais essayer de la régler pour ne pas à avoir trop de décalage sur le niveau du bed ...)

-

Tout savoir sur les moteurs PaP

[TUTO] Step by Step autour des moteurs Pas à Pas /// Part #1Au fil des topics, sur le tchat en MP ... on lit souvent des questionnements autour des moteurs Pas à Pas (nommé "vulgairement" NEMA)

Les questions qui torturent, déroutent et bloquent parfois le makers en folie et impatient , que nous sommes tous au fond de nous

- "c'est quoi toutes ces couleurs" ... "pourquoi il tourne dans le mauvais sens" ... "il frétille... grogne... chauffe" ..."on peut le faire tourner avec une pile "...... "marche po"...

Je vais tenter (avec ceux qui vont à ne pas douter en apportant leur pierre) de partir de généralités pour essayer de se rapprocher de nos problématiques ... non pas quotidiennes mais qui énervent, parfois.

Le but étant de parler "l'humain" et de se comprendre... dans pas de théorie sur l'électromagnétisme ...théorèmes grecs et évitons les anglicismes et acronymes abscons (il y a suffisamment de mots avec leurs combinaisons dans la langue française pour définir à peu prés tout, quel que soit le sujet y compris technique ^^ (à part dans le titre ... mais je l'ai fait exprès

)).

)).

Je mettrais des liens vers des informations plus précises pour ceux qui le souhaite (ce ne sont peut être pas les meilleurs... les liens ^^).

L'on peut imaginer des tutos plus spécifiques, précis ou ... autres...pour l'instant je (on

) vais faire ce Doc en 3 parties

) vais faire ce Doc en 3 parties

- Le Moteur ... généralités.. caractéristiques.. identification des cables

- Le stepper et le réglages

- Récapitulatif des problémes ou questions qui ne seront pas évoquées dans les 2 précédents

Il serait pas mal de faire un truc simple en fait (sans trop de technique)

Je n’évoquerais pas de notion de modification de firmware ou autre manips logiciels (très à la mode en ce moment) nous resterons donc dans le monde réel ou une bonne partie des soucis liés aux déplacement peut être résolut ou au moins vérifiés avant d'aller plus loin

Ne pas hésiter à me reprendre si je dis parfois (souvent) des bêtises (énormes)

C'est parti

Généralités

Différents types de moteurs à "courant continu" (non exhaustif)

- Les moteurs à balais exemple : moteurs d'essuies glace de voiture ...les jouets ...

- Les moteurs brushless exemple : ventilateur type micro nformatique ... modelisme..

-

Les moteurs Pas à Pas exemple : je vous laisse chercher

Il existent d'autres types de moteur à Courant Continu et surtout differentes façons de les gérer

Principaux principes pour les moteurs Pas à Pas

- le moteur à réluctance variable

- le moteur à aimants permanents

- le moteur hybride ( "un peu" des 2 du dessus)

C'est cette dernière technologie que l'on utilise pour nos machines en général

Différents types de moteurs Pas à Pas

Pareil il en existe ... plusieurs types

- Les unipolaire

- Les Bipolaires

Nous prendrons les 2éme ... parce que ..... c'est ceux là qui nous intéressent.

On entre dans le vif du sujet

Combien de câbles

Et bien ... comment dire ... un certain nombre pourrais être une réponse... mais pas satisfaisante je pense.

Tout dépend essentiellement des principes de fonctionnement et technologies citées ci dessus.

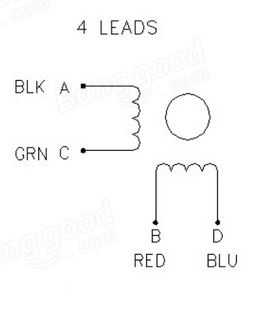

Dans le cas qui nous intéresse il en auront minimum 4 et maximum 4 .. donc 4 est pas mal

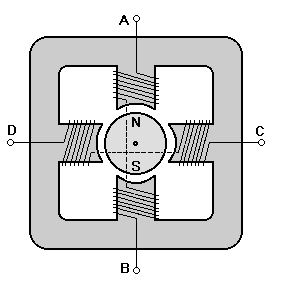

Pourquoi 4, car dans ce que nous avons retenu le Moteur à courant continu puis Pas à Pas puis Hybride puis Bipolaire .... qui utilise 2 (séries de ) bobines indépendantes qui ont chacune 2 extrémités connectées (et 2x2 =4

)

)

En fait il y à des dizaines de bobines en séries pour chaque élément de la paire de bobines (mais on a dit que l'on faisait simple)

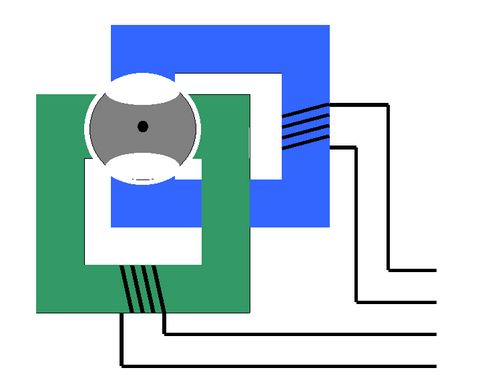

schématiquement (et toujours dans notre cas de figure) cela donnerait ...

OU

OU  OU

OU  Etc .....

Etc .....

au niveau de représentation c'est identique ... c'est uniquement pour la compréhension

D'aucun me diront .... "oui mais ..euh. l'on peut utiliser un 6 câbles en 4 câbles..." ...je répondrai " l'on sait ... mais ce n'est pas le sujet ..."

Très bon article de blog en français sur le fonctionnement de moteur pas à pas

Très bon article de blog en français sur le fonctionnement de moteur pas à pas

C'est quoi toutes ces belles couleurs de câble

En fait cela est normalisé (je ne retrouve plus la note) ... mais dans la vrai vie ... c'est un b0rd€l d'arc en ciel innommable .. quand il y a des couleurs ... connues

Je mettrai un lien ... mais l'on verra plus loin que l'on peut (doit) faire abstraction des couleurs (surtout pour certaines pathologies de la vision

) perso je ne m'y fis jamais

) perso je ne m'y fis jamais

Que veut dire, par exemple, "NEMA 17"

Arf .... Je sais ....

....c'est ça...

....c'est ça... -Redimensionne(51).jpg.549c39c3c5d477afcd73a165716103a4.jpg) ... oui ... mais pas que

... oui ... mais pas que  ..une ville de Mauritanie ... peut être .. NAN ! (enfin oui ...mais pas là)

NEMA : National Electrical Manufacturers Association ... paf ! voila ...un organisme de normes étasuniennes (on s'en fout...je sais ça sert à rien ...la bécane ne tourne toujours pas ).

..une ville de Mauritanie ... peut être .. NAN ! (enfin oui ...mais pas là)

NEMA : National Electrical Manufacturers Association ... paf ! voila ...un organisme de normes étasuniennes (on s'en fout...je sais ça sert à rien ...la bécane ne tourne toujours pas ).Le 17 lui est plus interessant ... c'est quoi ? plus puissant qu'un NEMA 14 et moins qu'un NEMA 23 ? ...Que nenni... peau de balle ....

Il s'agit d'un rapport de grandeur, mais c'est tout bêtement lié à la taille physique (et encore un partie seulement) du moteur.

Exprimé en dixièmes de pouces ... 1 pouce = 25.4 mm... 1/10 pouce = 2.54 mm...... 17x 2.54 = 43.18 mm et ça pour les cotes d'encombrement de la face avant uniquement(ce que dit leur norme) ..c'est du lourd

. Ne me demandez jamais pourquoi aucun NEMA17 ne fait pas cette cote mais 42.3mm je ne sais pas !! et ... ça m’intéresse pas plus que ça , si j'ai besoin au pire, je prends un pieds à coulisse ou un réglet,

. Ne me demandez jamais pourquoi aucun NEMA17 ne fait pas cette cote mais 42.3mm je ne sais pas !! et ... ça m’intéresse pas plus que ça , si j'ai besoin au pire, je prends un pieds à coulisse ou un réglet,

La longueur ...profondeur... va de, environ, 30mm à 60mm mais n'est pas liée à l'appellation ni à la norme sus dite

Donc strictement aucun rapport avec des caractéristiques électriques ..de couple ..de puissance ....etc (un mythe s’écroule encore pour certains) .

Vers le forum bien connu (en anglais) quelques explications et et tableaux

Vers le forum bien connu (en anglais) quelques explications et et tableaux

Et les caractéristiques du moteur, alors

Si l'on doit l'acheter ou bien qu'on l'ai dans les mains (de recup' ou pas ).il faut se baser sur le DataSheet ....oups désolé pour le gros mot...donc, fiche technique du constructeur du moteur avec sa référence (sans référence ce ne sera pas abordé ici)

Et des références il y en a des tartines en circulation.

Parfois une partie des caractéristiques est sur l’étiquette .. pas toujours....42HT47, 42SHD0404-22, 42BYGH4803, LDO-42STH47-1684A, 17HS1011-20B...etc .. etc ..; des dizaines voir des centaines comme cela.

Pas d'autre solution que d'appeler le fournisseur

..

..  ....ou plus simple chercher la fiche technique/datasheet avec notre pote Google..

....ou plus simple chercher la fiche technique/datasheet avec notre pote Google..

Prenons un exemple concret

-plumeau31@gmail.com-Gmail.jpg.3a58789f1eaf576327200ea4b2eb30fb.jpg)

On ne constate .... pas grand chose comme information claire ... hormis le constructeur (et encore si c'est bien lui), une série de référence et 1,8°.step ... c'est deja ca .. d'autre infos des fois .. moins aussi ... ça fait pas bezef (si si ça existe ... on peut le mettre au scrabble

)

)

Donc si l'on cherche sur le net l'on trouve ce genre d'informations

On googlise "MT-1704HS168A" et on farfouille

Caractéristiques generales par exemple : (il y en a même de trop en fait pour notre besoin)

-

Norme du moteur pas à pas: NEMA 17

- çà on le sait ça tombe bien c'est ce qu'on veut et on connait maintenant ^^

-

Dimensions: 42.3x42.3x48mm

- là rien de neuf

-

Poids: 350g

- c'est lourd ... ca doit ete bien (bof)

-

Diamètre de l'axe: Ø5 x ~24 mm

- cette information en cas d'achat est importante ... c'est le diamètre de l'axe Ø5 et sa longueur accessible ~24 mm (le sigle ~ est pour "environ")

-

Nombre de phase: 2

- Les 2 séries de bobines évoquées plus haut dans ce texte

-

Voltage standard: 2,8 V

- le stepper se débrouillera tout seul ... sans intérêt aujourd'hui...de toute facon nous pouvons pas agir directement sur cette valeur (un peu long a expliquer)

-

Nombre de pas: 200

- Intéressant ça ..pour un tour complet , bien sûr.... mais se sont les plus courant en principe pour nos bécanes... en cas de recup' attention il existent d'autres sectorisation 0.9°=400 pas ....7.2° = 50 pas ...etc

-

Pas angulaire: 1,8° (+/-5%)

- C'est bon ils savent... compter 360° divisé par 200 pas ... ca fait bien 1.8° de deplacement minimum en pas plein

-

Couple de maintien: 50N.cm soit 70oz.in

- on en parle pas ici .. mais pour info entre 40 et 60 N/cm c'est correcte (pour moi) cela signifie que à 1 cm perpendiculaire a l'axe il peut resister àune force de 50 Newton (attention on trouve aussi des Kg/m)

-

Connection: 4 fils molex ou dupont

- Nickel ... dans ce cas il y a une connectique ..ce n'est pas toujours le cas .. avec de connecteurs de type Molex ou Dupont ... cela peut etre important selon votre carte contrôleur si vous n'avez pas le matos ou les compétence pour les changer / adapter ... sinon ... on se dem*** de (peut etre un autre sujet interessant si quelqu'un veut si coller ^^)

-

Résistance/phase: 1,65 Ohm par phase

- C'est bien .. mais pas important pour nous aujourd'hui (et plus tard même)

-

Inductance/phase: 2,8 mH par phase

- Pareil que ci dessus

-

Courant/phase: 1,68 A par phase

- Ça c'est capital de le savoir .... sinon ... on est mal pour régler l'intensité (régulée...!) à fournir au bestiau ... c'est le stepper/pilote qui va sans charger .. mais il faut le régler à partir de cette information INDISPENSABLE

Certaines de ces infos sont importantes pour les notions des différents couples . vitesse ..etc ... , mais nous prenons pas la tête pour nos machines .....

Travaux pratiques

Maintenant que l'on a le biniou dans la main avec les 4 fils qui pendouillent .... on fait quoi ?

Identification des câbles qui vont avec chaque Bobine/Phase

3 cas les plus courants vous "voyez" :

RIEN !

-plumeau31@gmail.com-Gmail.jpg.9b9ff9a8a13f3e39fd29877052a836f6.jpg)

4 câbles NOIRs

(ou d'une autre couleur mais identiques ou sans connecteurs...si si ça arrive dans la recup')

(ou d'une autre couleur mais identiques ou sans connecteurs...si si ça arrive dans la recup')

-plumeau31@gmail.com-Gmail.jpg.1bbde71730c43bfa07f3c8ed43ec23d3.jpg)

YES ! de belles couleurs bien differentes ... mais s'en fout !!!

(moi en tout cas

(moi en tout cas  )

)

-plumeau31@gmail.com-Gmail.jpg.192141999030632023dd09dd3487be44.jpg)

pour identifier et surtout vérifier les câbles qui vont bien, 2 solutions simples :

- avant toute chose prenez un bout de papier adhésif .. un marqueur .... et identifié 1 câble au hasard et appelez le A (pourquoi A ... parce que ..euh .. c'est la 1ere lettre de l'alphabet.. par exemple)

- Dénuder les câbles si nécessaire

-plumeau31@gmail.com-Gmail.jpg.4855a30208f4ad0e34a9a80ec40b1fd4.jpg) OU ...

OU ...-plumeau31@gmail.com-Gmail.jpg.02abcb7159b4f591a5ab3f68ddd214e9.jpg) OU...

OU...-plumeau31@gmail.com-Gmail.jpg.ce08e080c3ab5c195d989da2308e841b.jpg)

-

A la mano..... tout simple... Et le plus simple si vous pouvez faire tourner l'axe du moteur aisément .... ce qui n'est pas toujours le cas si celui ci est monté ou en contrainte avec courroie ou engrenage ou encore inaccessible (sous le plateau d'une delta par exemple

)

)

- Tout d'abord tourner l'axe du moteur à la main pour "ressentir la faible résistance en rotation entre les doigts (non branché... pas avec sa courroie... ou engrennage ... !!)

-plumeau31@gmail.com-Gmail.jpg.7e9d8e52a6f9a7856d6f4860b8ceea92.jpg)

- Ensuite Shunté CE câble avec un des 3 câbles ou contacts/broches restants... au hasard

-plumeau31@gmail.com-Gmail.jpg.1b2377ba02876dd76e54bbc9068c83fa.jpg) OU

OU -plumeau31@gmail.com-Gmail.jpg.85cf108e462bbdc6425286de533608a1.jpg)

- Et faites tourner de nouveau le moteur entre vos doigts ......si vous ne sentez rien de différent au niveau résistance en rotation de l'axe

- Changer le shunt de place ou l’épissure entre les câbles (toujours avec celui que l'on a identifié A comme référence ) jusqu’à ressentir une résistance à la rotation avec l'un des autres 2 autres câbles restant (pas énorme mais très sensible cette résistance à la rotation)

-plumeau31@gmail.com-Gmail.jpg.ceaf23863a8172534777d2d0a31150be.jpg)

- une fois trouvé .... identifiez AUSSI ce câble trouvé A

- A ce stade c'est fini ... nous avons une paire (mdr) correspondant à une bobine .... identifiez B la paire restante (les 2 autre fils ... quoi)

Ce phénomène de "résistance" ressentie, est lié aux courants de Foucault qui sont générés par la rotation (comme les ralentisseurs électriques sur les camion, bus ...)

Ce phénomène de "résistance" ressentie, est lié aux courants de Foucault qui sont générés par la rotation (comme les ralentisseurs électriques sur les camion, bus ...)

Note Importante à ce sujet :Ces courants induits sont importants, il peuvent amener des dysfonctionnements (graves des fois) pas dans le cas ce tuto .... mais lorsque le moteur est raccordé à la carte contrôleur. En manipulant le plateau (Y)ou le chariot (du X) pour une cartésienne... les bras pour une delta...,suffisamment rapidement et de façon prolongé le moteur se comporte comme une dynamo et envoi le courant ainsi généré dans la carte contrôleur et peut la détruire ou tout au moins tuer le stepper associé à l'axe.

- Avec un multimètre ... ben c'est pareil ... quand c'est pas bon vous avez une résistance infinie (ou très très élevée) quand vous avez trouvé une paire la résistance est de quelques ohms...

Nous ne pouvons pas définir encore la polarité des bobines ... nous allons le faire ...

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

PS je publie ce doc pas tout à fait finit car il est assez important et que je n'ai pas envie de le paumer... je le refais pas

Reste donc la polarité des bobines et le sens de rotation mais entre les 2 je ferais le réglages des steppers peut etre.

Il me reste aussi tout les liens promis à rajouter sur les chapitre ...

Et vos apports ou éclaircissements

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

Voili voilou pour l'instant

Plus d'information :

-

Cr10 de Nicolas

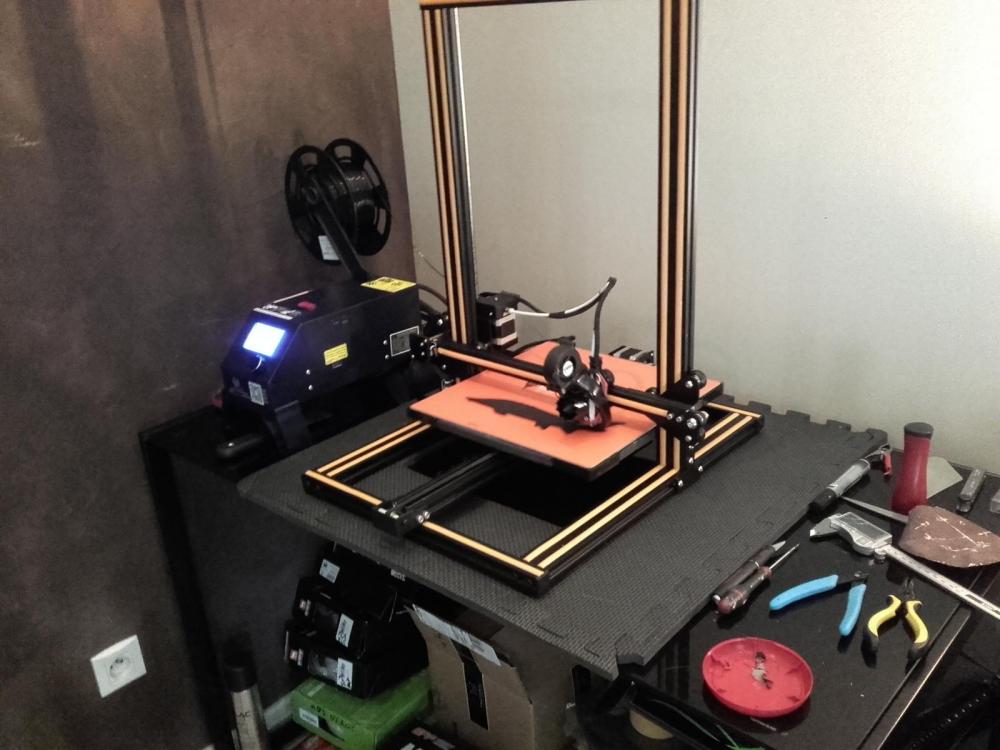

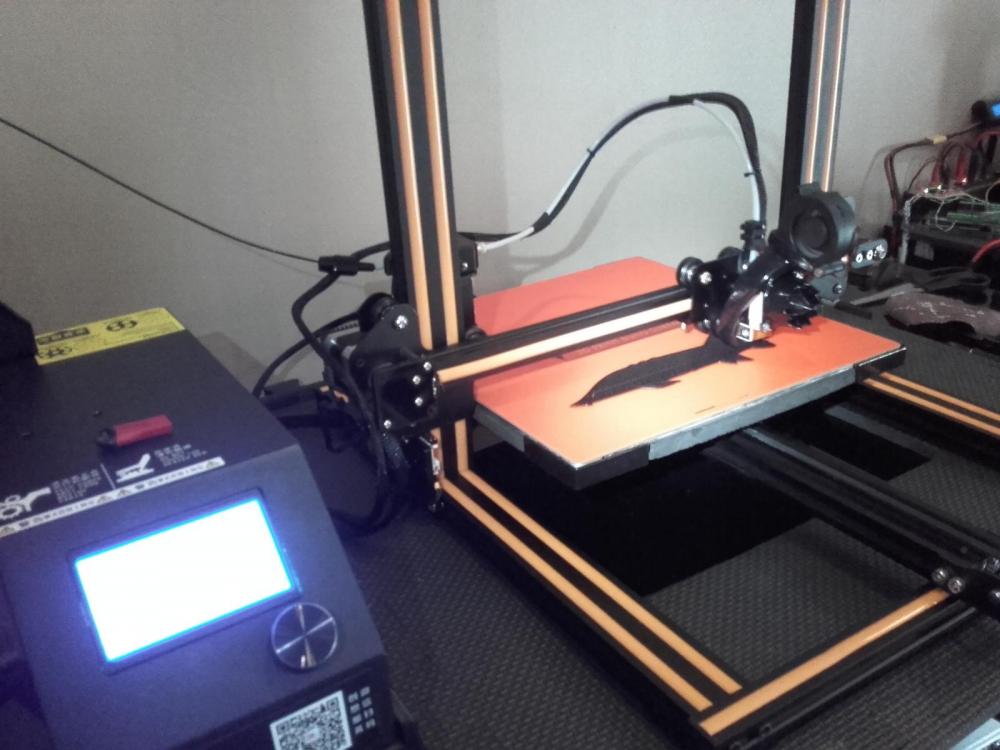

CR-10 de nicolas65bonsoir !

ma première imprimante 3D, la CR-10 ,achetée sur gearbest, après une très longue attente

elle est partie 2h après l'envois d'un message d'annulation de la commande

elle est partie 2h après l'envois d'un message d'annulation de la commande

donc voila la bête après 2 semaines et demi de fonctionnement

j'ai fais quelques modifs

-

Reparer stl

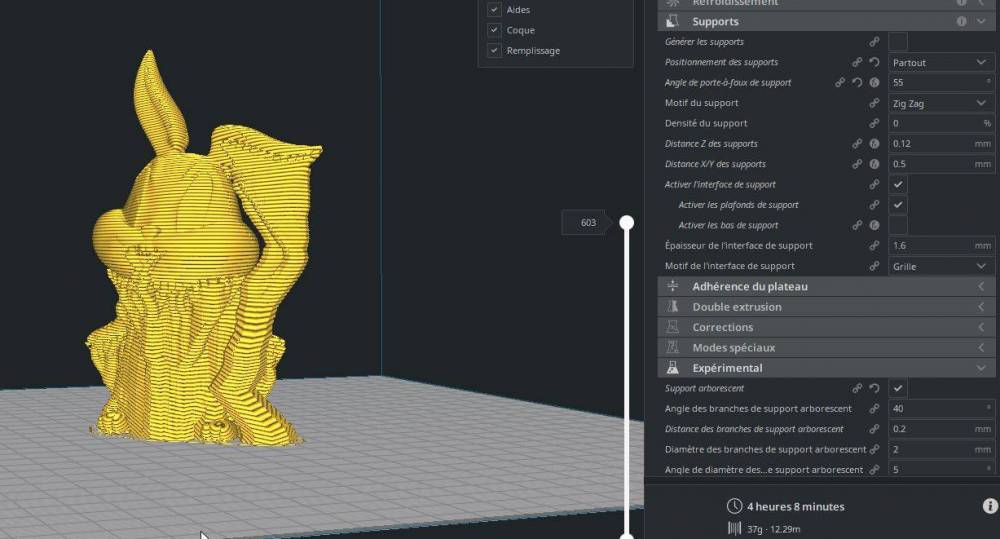

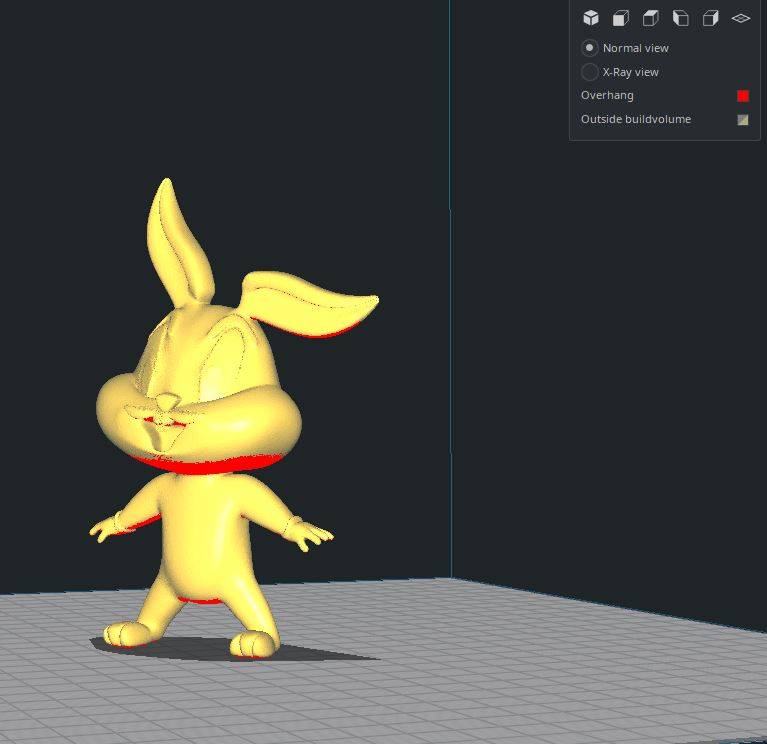

Que pensez vous de ce début d'impression?Ton bugsbunny vu sa taille originelle, il est plutôt prévu pour être imprimé sur une imprimante SLA (résine).

Il est tout petit mais fait tout de même 27Mo

, je l'ai passé dans Netfabb (outil en ligne qui permet de réparer les fichiers STL), il lui a fallu pas loin de 10 minutes pour le charger et le réparer

, je l'ai passé dans Netfabb (outil en ligne qui permet de réparer les fichiers STL), il lui a fallu pas loin de 10 minutes pour le charger et le réparer

Agrandissement 10x (100 à 1000%)

En rouge tu vois les parties qui nécessitent des supports :

Voilà ce que donnes les supports arborescents (désolé pour les effets de moirage) :

Les supports arborescents ont deux gros avantages:

- utilisent moins de matière

- bien plus faciles à enlever

-

Soudure filament

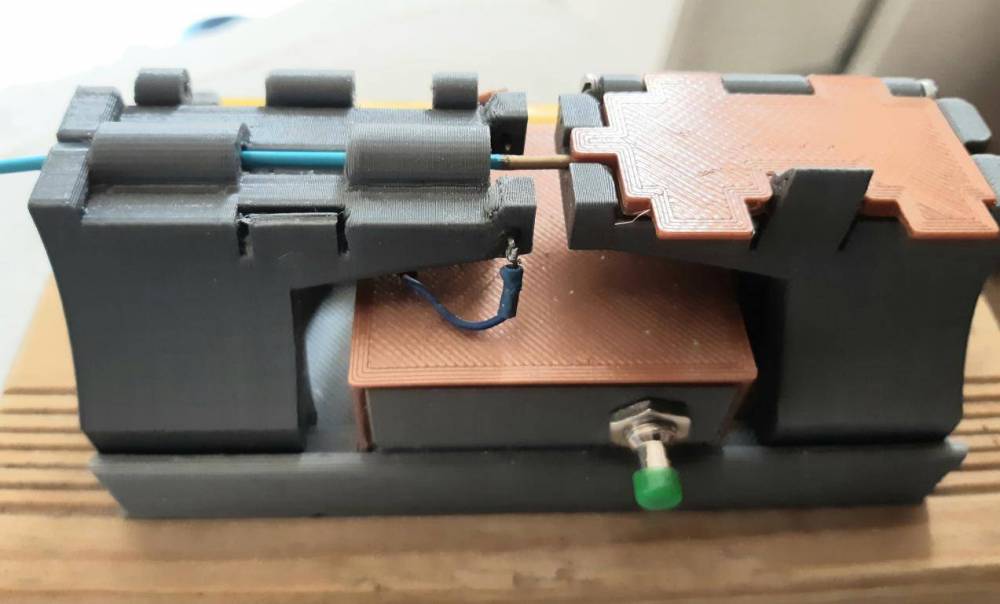

New soudeuse fusion filament PLA type Aci-joint les fichiers STL pour la réalisation du boitier Haute tension avec son couvercle dite soudeuse CHINOISE DE TYPE A.

Voici en photo l'ancienne version en photo qui comporte un inconvénient, car pas la possibilité d''ouvrir le conduit de calibrage à gauche.

Par contre le filament est guidé avec précision et le calibrage est presque parfait.

Je pourrai réaliser une nouvelle étude d'un nouveau concept, mais le cout et le prix de revient reste à étudier.

Le principe repose sur deux demi coquille calibrée avec une précision d'horloger mais les étapes sont complexes.pour automatiser la soudure sans intervention manuelle.

a vous relire mon BE est ouvert car je pense que vous ne manquez pas d'idées.

Il fut bien s'occuper pendant cette période....de confinement

a+ Francis

-

Masque

STL masquedans le même domaine ,il existe ceci

https://www.prusaprinters.org/prints/25857-prusa-protective-face-shield-rc2

qui d'après les rumeur serait en rupture de stock dans les hopitaux

-

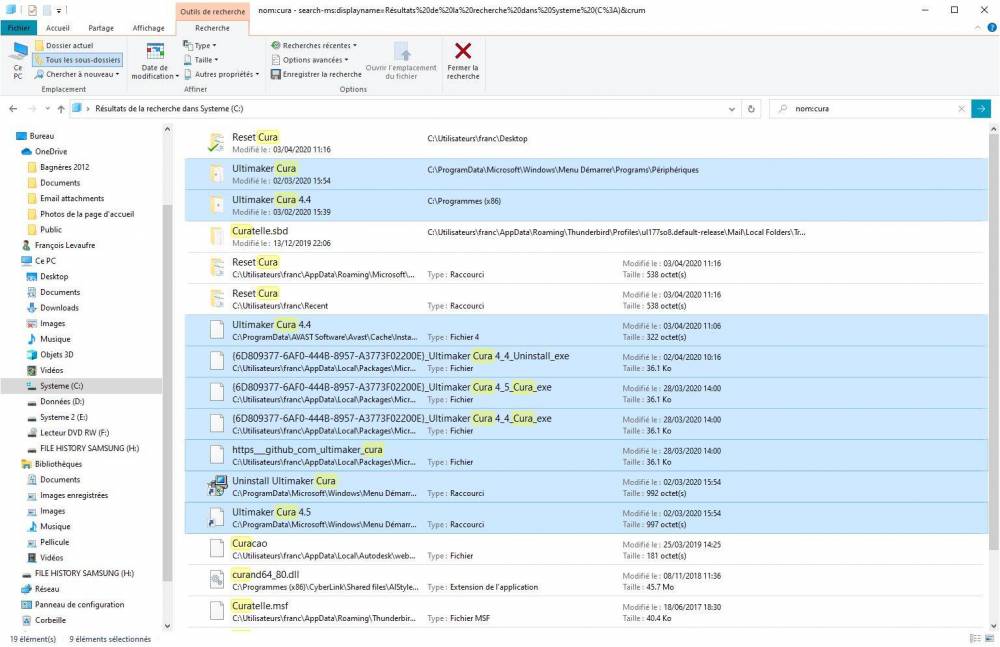

Cura uninstall

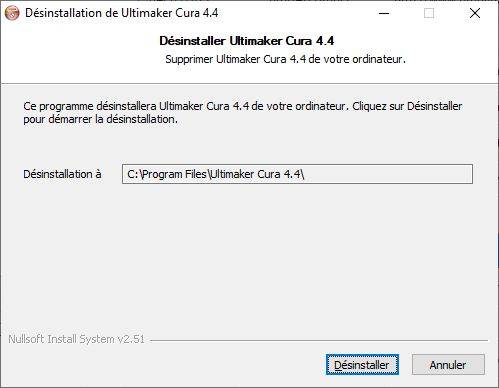

[TUTO] Suppression de bugs dans Cura 4.5.x en le réinstallant proprementBonjour à tous.

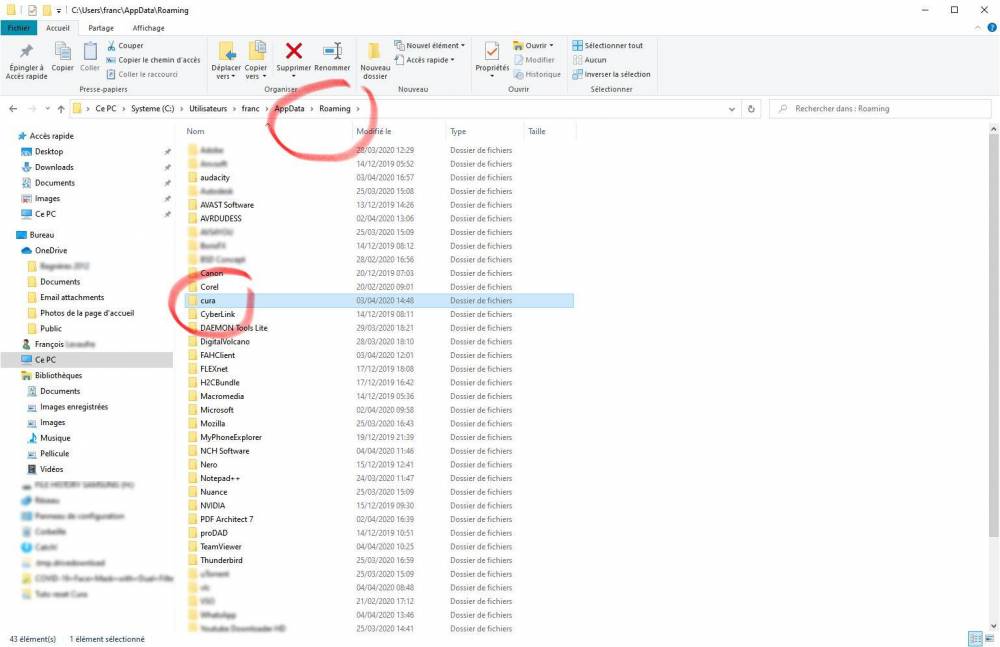

Vous avez peut-être été confronté, comme moi, à des bugs inexpliqués lors des prints, en utilisant Ultimaker Cura. Actuellement j'utilise la version 4.5.0, mais à cause de l'empilement des mises à jour, j'en ai retrouvé 3 versions successives dans mon disque dur !

Je vous explique ci-dessous comment réinitialiser Cura. C'est à dire revenir à une version "propre", comme si on venait de l'installer, en supprimant les dossiers cachés laissés par le logiciel

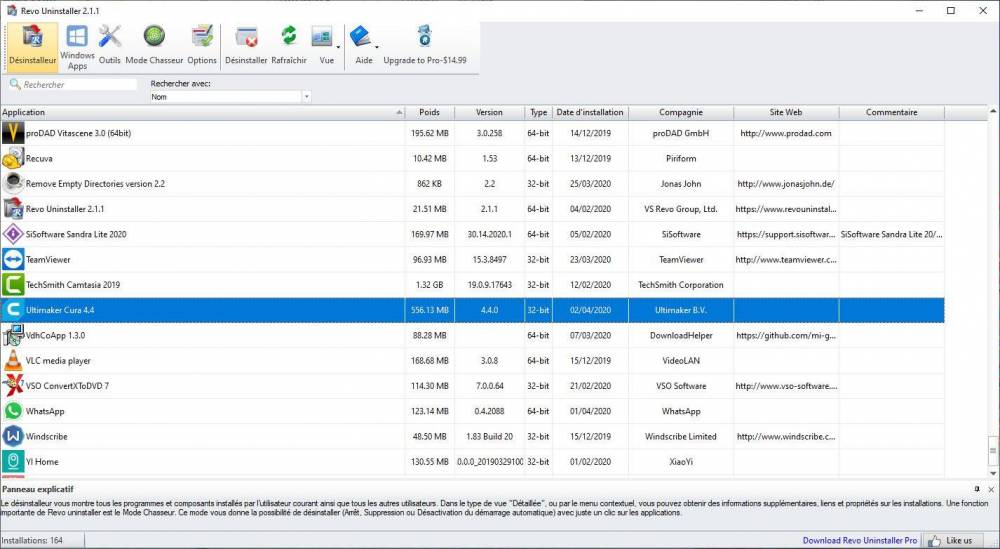

Pour désinstaller "à fond" un logiciel, quel qu'il soit, j'utilise Revo Uninstaller.

Vous n'y êtes pas obligé, vous pouvez juste faire une désinstallation standard.

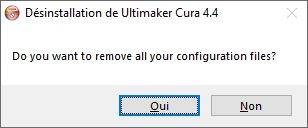

Cura vous demande ensuite si vous voulez supprimer tous vos fichiers de configuration. Comme mon installation de Cura est foireuse, bien évidemment que je choisis d'effacer mes fichiers de configuration !

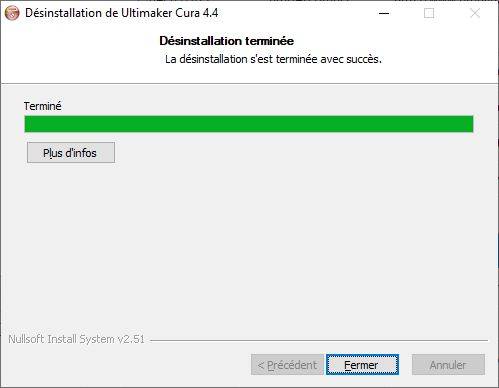

Cura vous indique alors que la désinstallation est terminée

Là, normalement, vous vous dites : c'est bon, j'ai tout viré, je peux réinstaller Cura... C'est faux !!!

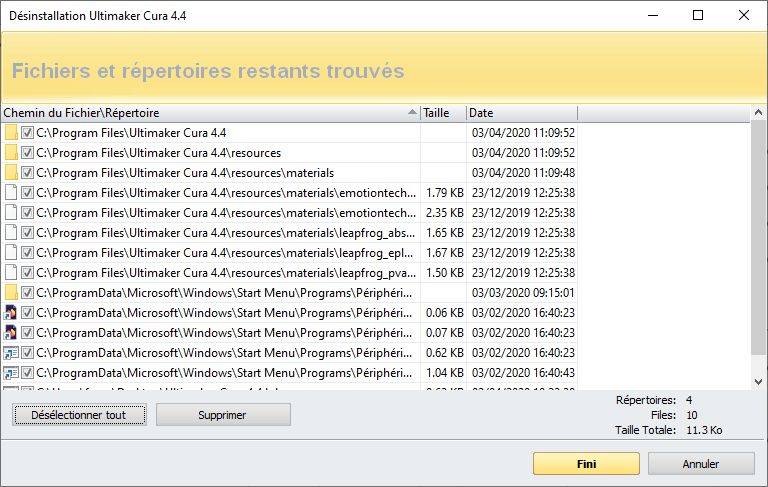

Pour vous donner une idée, voici ce que mon désinstalleur trouve encore après la désinstallation :

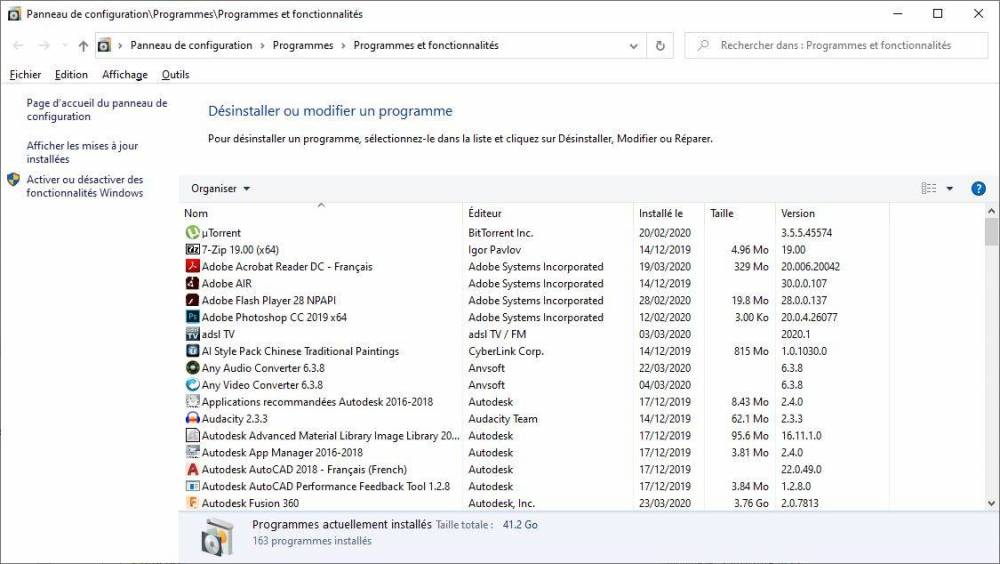

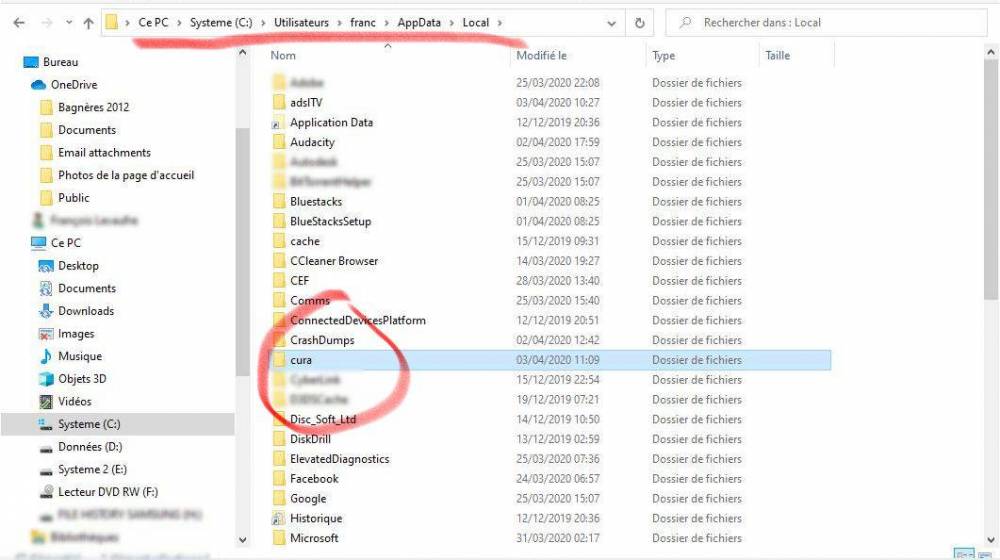

... et voici ce que l'explorateur de fichiers trouve ; remarquez que dans la barre de recherche, j'utilise l'expression name:cura

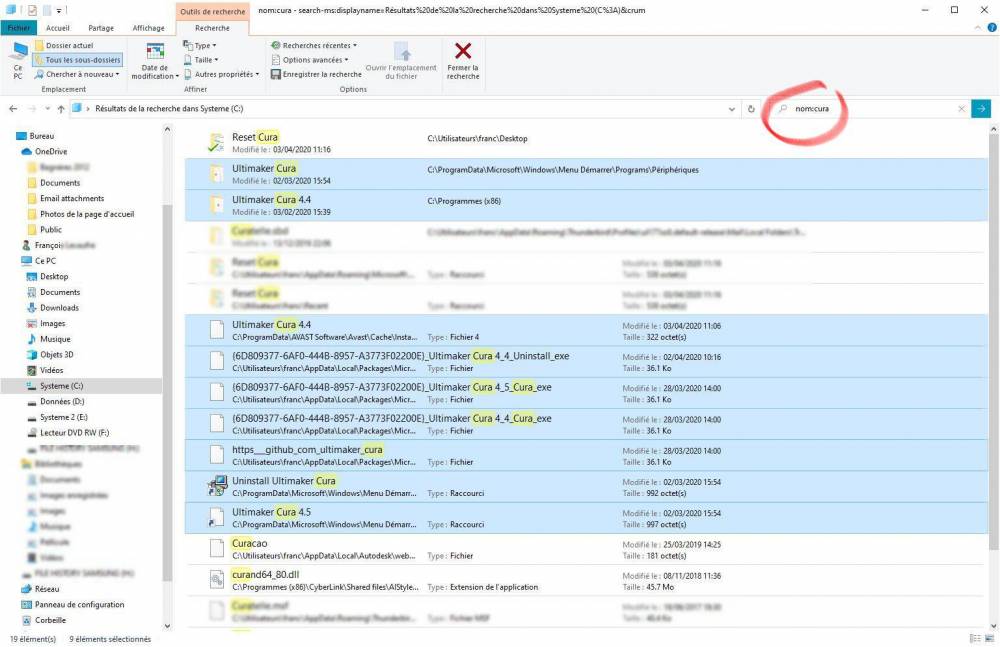

Je vous explique OÙ trouver les dossiers cachés restants :

-

Dans C:\users\%USERNAME%\AppData\Local (le chemin exact varie selon votre installation) :

- Dans C:\users\%USERNAME%\AppData\Roaming (le chemin exact varie selon votre installation) :

Et voila !!! Quand vous réinstallez Cura, vous êtes dans une install propre !

-

Dans C:\users\%USERNAME%\AppData\Local (le chemin exact varie selon votre installation) :

-

reglage mecanique du Z

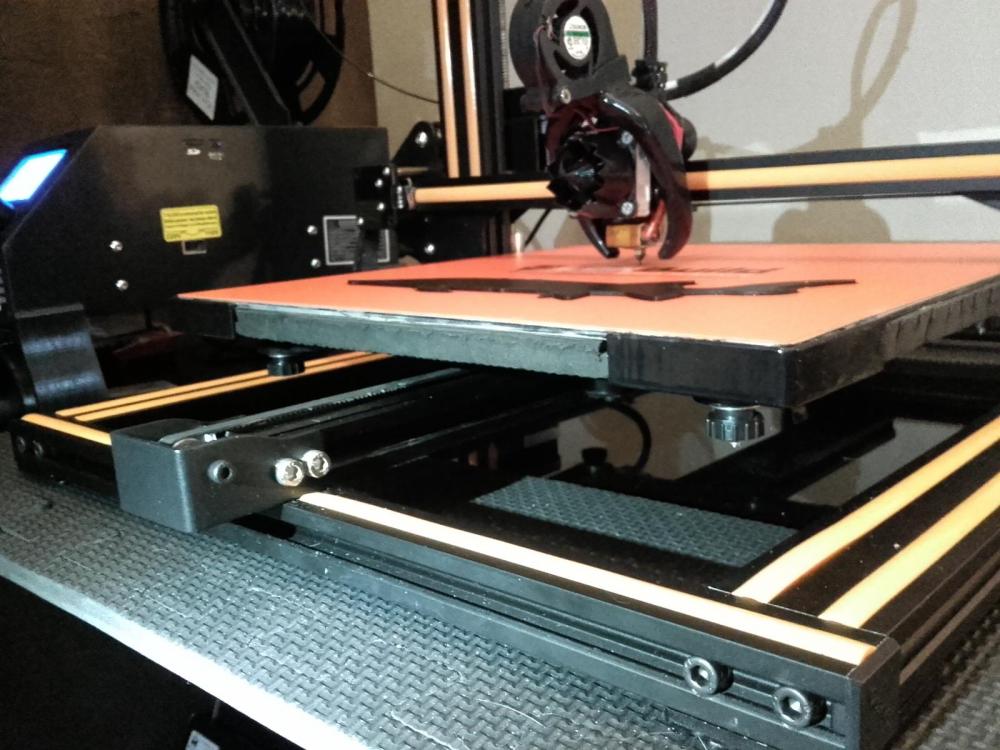

impression écraséeSur ma CR-10S (deux moteur et 2 vis pour le Z), pour avoir un Z bien réglé ya pas 36 truc :

1- les step en Z n'ont pas besoin d’être réglés (ou très peu) car sur la cr 10 comme plein d’autres modèles, on a une vis Z (voir 2). Donc comme le pas de la vis ne vas pas varier et que la liaison vis - noix laiton du Z est en métal ca ne va pas bouger (a part la dilatation de la vis du Z et le jeux a l’inversion mais comme on fait que de monter en Z ce jeux a l'inversion ne sera pas un problème )

2- le réglage des galets sur les 3 axes a l'aide de l’excentrique est capital pour être bien guidé. par exemple le plateau du Y: si les galets sont mal réglés le plateau peut se mettre de biais suivant que l'on appuis dessus d'un coté ou de l'autre. De plus sur le Y il y a 3 rangé de galets et cela est une connerie. la rangée du milieu ne sert a rien et gène pour faire un bon réglage. Je les ai enlevés depuis le début.

Pour savoir si on est bien réglé sur les galet il faut sentir si il y a un point dur, si ca coince ou si cet trop lâche donc pour faire un réglage des galet via les excentriques correctement il est impératif d'enlever la courroie car sinon la force du moteur gène pour sentir si ce réglage est bien ou pas. idem pour le X (3 galets mais 1 seul excentrique)

Pour le Z il faut enlever complètement les Vis du Z couplées au moteur pour pouvoir sentir quelque chose (desserrer les coupleurs pour enlever les vis). Pour pouvoir les remonter correctement il faut 2 cales exactement de même hauteur (minimum 85 mm) a placer entre le châssis et la poutre du X (une de chaque coté pour avoir le X bien horizontal), pour caler le Z et pouvoir remettre en place les vis dans les coupleurs en les vissant dans la noix.

En parlant des coupleurs (liaison mécanique entre l'axe moteur et la vis Z), suivant les modèles il y en a qui se tassent plus ou moins (quelques dixièmes de mm ) avec le poids du Z au début de l’impression. c'est pour cela que je me débrouille a avoir la vis du Z en contact avec l'axe moteur pour éviter d'avoir ce phénomène de tassement (de mémoire j'ai mis une bille de roulement dans le coupleur pour que la Vis du Z s'appuis sur le haut de l'axe du moteur sans perdre le guidage avec le roulement du haut)

3- il faut penser à vérifier les 2 vis de fixation de la tête sur le chariot du X. Si elles se desserrent, la tête bouge et cela provoque des défauts de hauteur et de régularité des formes en XY

4- une fois la mécanique vérifiée et bien réglée, il faut faire le réglage plateau (voir même le refaire a chaque fois que l'on éteint/rallume l'imprimante si comme sur une cr10S et qu'il n'y a pas de synchronisation par courroie des 2 vis Z)

Pour faire un réglage plateau il faut faire un Home puis MONTER LE Z de la valeur de l’épaisseur de la feuille de papier ou cale utilisée puis faire le réglage via les molettes plusieurs fois jusqu’à ne plus avoir besoin de les toucher .

Voila en espérant avoir été utile ...

-

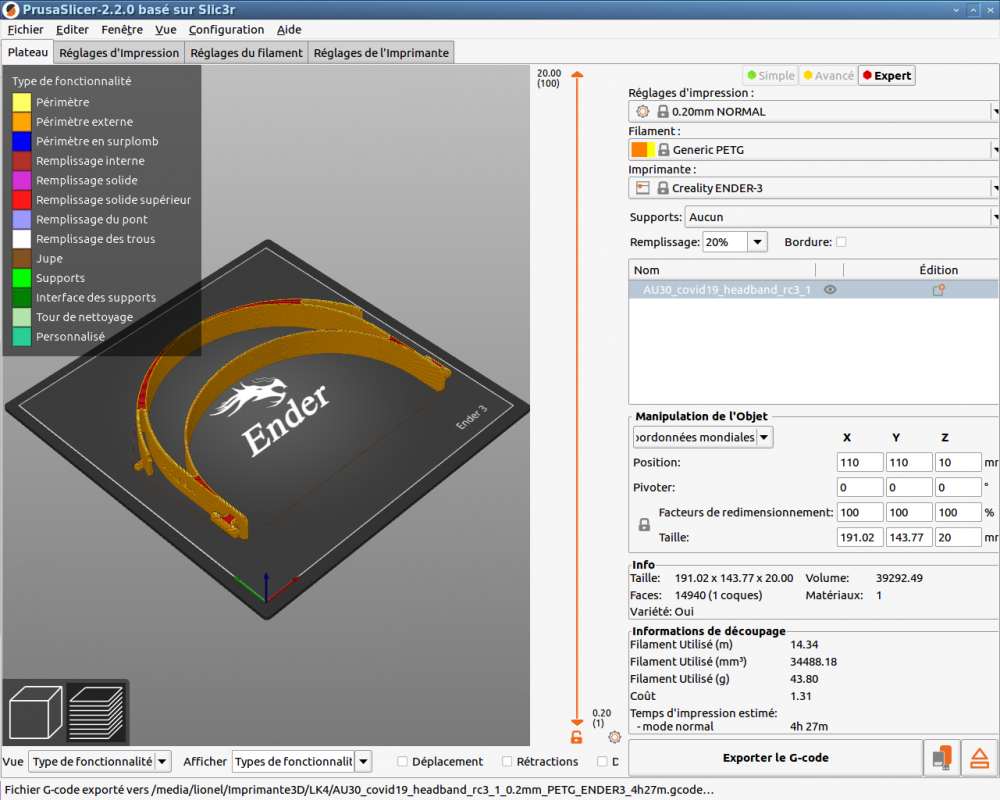

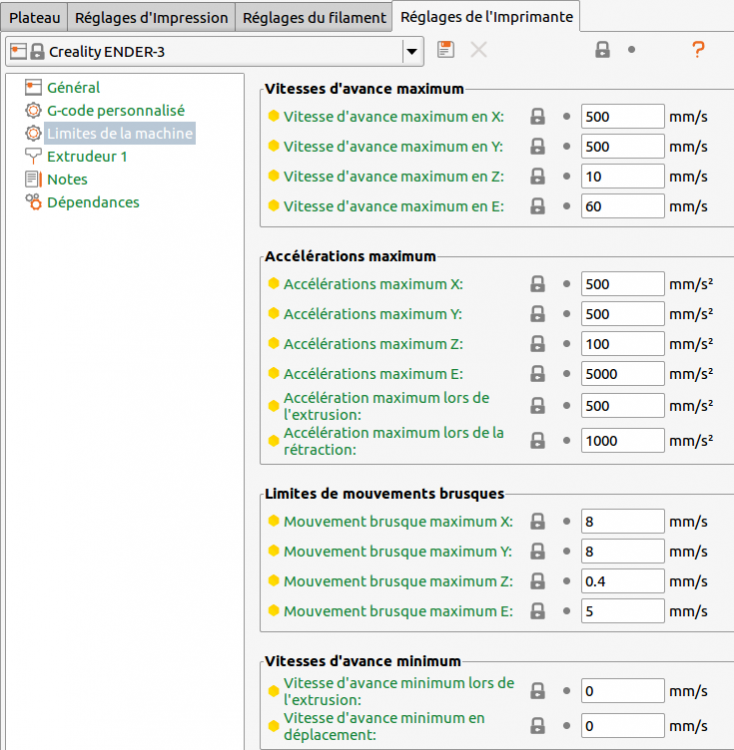

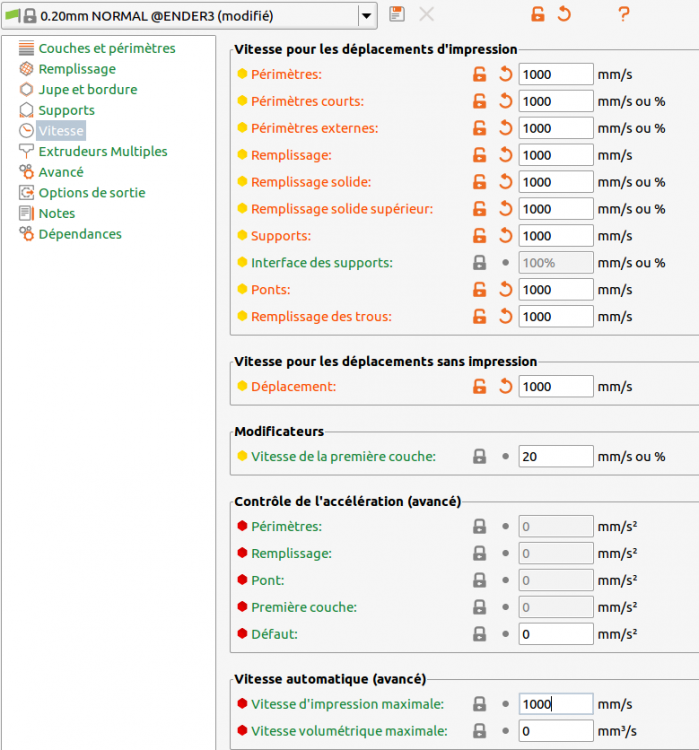

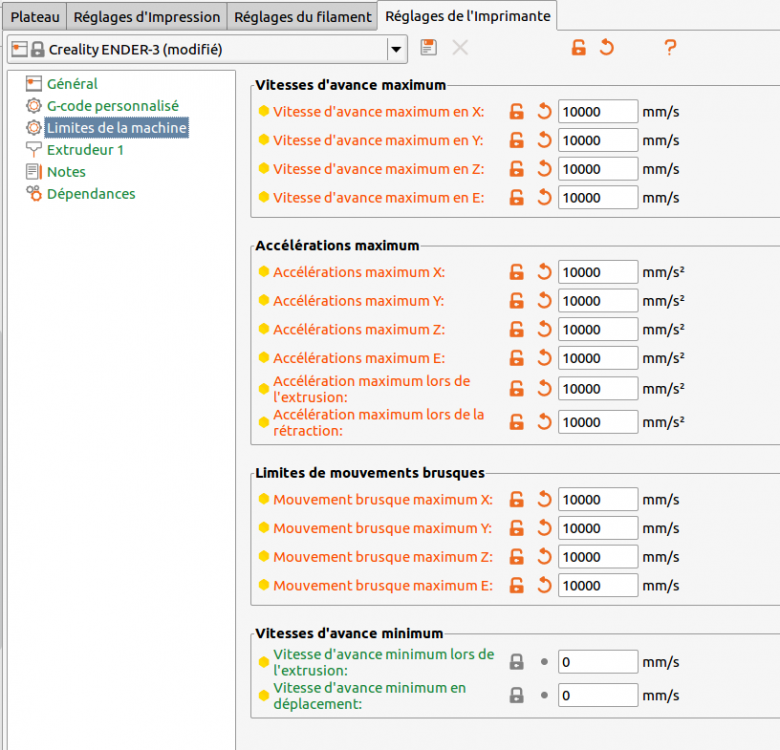

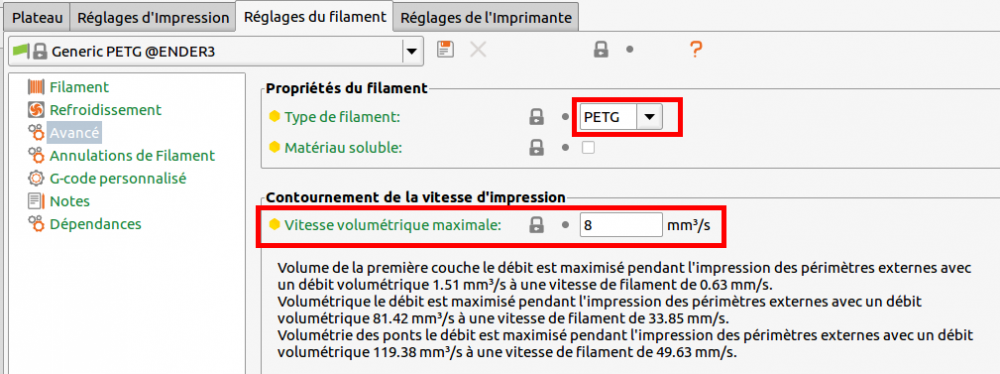

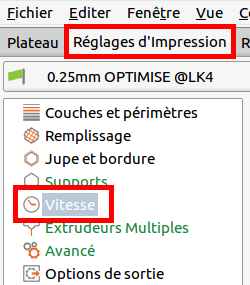

jerk accel prusa

[TUTO/INTER] Regler les vitesses et accélérations de votre trancheur.Hello,

Dernièrement, grâce à @fran6p , j'ai découvert PrusaSlicer.

Au fil de mes lectures, j'ai lu un message fort intéressant de @Kachidoki.

Citationla limite sera le débit admissible par la hotend. Les valeurs "standard" de ce débit sont : 15mm³/s pour du PLA, 11mm³/s pour l'ABS, et seulement 8mm³/s pour le PETG

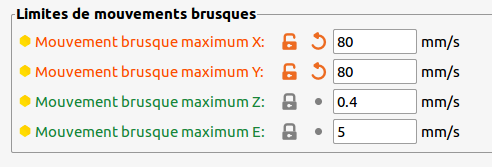

Puis en cherchant à comprendre pourquoi mon imprimante se déplaçait "lentement", j'ai ouvert le Gcode généré par PrusaSlicer et j'ai vu ces quelques lignes en début de fichier.

M201 X500 Y500 Z100 E5000 ; sets maximum accelerations, mm/sec^2 M203 X500 Y500 Z10 E60 ; sets maximum feedrates, mm/sec M204 P500 R1000 T500 ; sets acceleration (P, T) and retract acceleration (R), mm/sec^2 M205 X8.00 Y8.00 Z0.40 E5.00 ; sets the jerk limits, mm/secPour les personnes qui ne connaissent pas, ces lignes de codes modifient les paramètres qui sont définies dans le firmware de la machine et qui indiquent les valeurs maximums de débit, d'accélération, de vitesse et de jerk.

Le plus beau n'est pas encore là.

Le plus beau, c'est que lors du tranchage, PrusaSlicer prend en compte ces valeurs pour calculer le temps d'impression.

Par exemple.

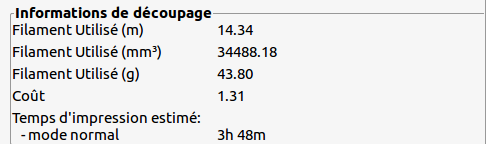

En prenant les profils par défaut de la ENDER3, en tranchant le STL de la visière, j'obtiens un temps de 4H27

Maintenant, je vais dans les réglages et je modifie une valeur dans les limites de la machine.

Ici, le "mouvement brusque" (jerk en anglais).

Comme on peut le voir sur l'image du dessous, il est réglé à 8 pour X et 8 pour Y.

Je vais y mettre une valeur fantaisiste de 80 (à ne pas utiliser car potentiellement destructrice pour votre imprimante)

Maintenant, je tranche de nouveau la pièce à imprimer et voici le nouveau temps.

3H48 au lieu de 4H27.

L'idée derrière tout ça, c'est d'utiliser la capacité de ce trancheur pour trouver des vitesses qui se veulent optimum, ou quasi optimum pour vos impressions.

Avant de vous lancer, il faut prendre en compte le fait que le réglage que vous allez faire sera optimum pour la pièce qui est découpée mais ne le sera pas forcement pour une autre pièce.

Il n’empêche qu'il sera probablement très bon pour cette autre pièce.

Il y a des valeurs qui peuvent être destructrices pour votre imprimante.

En premier lieu, le mouvement brusque.

Sur certains mouvements, la machine va se mettre à vibrer et certaines pièces peuvent casser / se dévisser / se dérégler / etc...

Au début, je vous recommande de ne pas déplacer 30 en X et en Y

En second lieu, l'accélération.

Lors d'accélérations trop violentes, le moteur peut sauter des pas (car il n'a pas assez de couple, un réglage s'impose peut-être).

Ceci va provoquer un décalage entre les couches imprimées.

Votre pièce peut également se décrocher du plateau.

Il est à noter également que des valeurs trop élevées (et ça concerne tous les réglages) vont impacter le rendu final.

Dernièrement, il faut garder à l'esprit que les réglages que vous allez faire sont théoriques et ne concernent que certains paramètres.

Votre imprimante ne va pas forcement pouvoir atteindre les valeurs max que vous aurez choisi mais dans l'ensemble, le résultat sera pas mal.

Par la suite, il faudra s'occuper de la ventilation, du débit, de la température, etc... mais ce n'est pas le but de ce tuto.

Il y en a d'autres --> ici <-- et --> là <-- plu tout ceux des autres sections.

Bref, après le blabla, l'action.

Le but du jeu est de régler les valeurs à un niveau minimum afin de préserver une bonne qualité, mais pas trop bas, pour ne pas perdre de temps sur l'impression.

Pour commencer, il faut mettre des valeurs fantaisistes.

Je n'ai pas touché la vitesse de la première couche car ce n'est pas elle qui va faire la différence et une première couche ratée, c'est une impression qui ne se terminera pas.

Maintenant, il faut trancher.

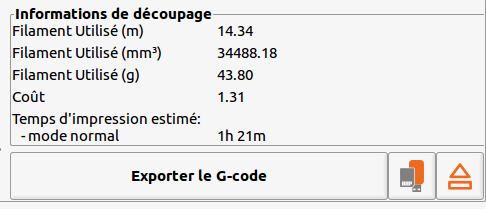

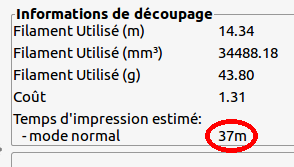

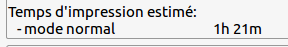

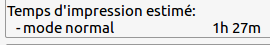

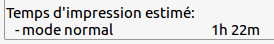

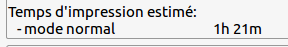

La nouvelle valeur est de 1h21.

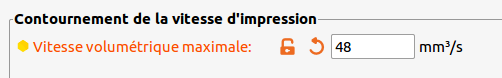

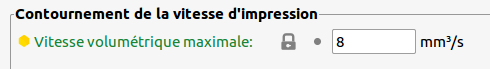

Ensuite, il faut s'assurer que la valeur limitante actuelle est la vitesse volumétrique maximale.

Attention à bien choisir votre filament.

Pour vérifier que cette valeur est bien la valeur limitante, il faut la modifier et trancher de nouveau.

Ceci confirme que la valeur limitante est bien ce réglage.

Maintenant, il faut remettre la valeur d'origine.

Et on sait que quoi quelque soit les réglages, la durée d'impression théorique ne pourra être inférieure à 1 heure et 21 minutes.

Maintenant, le travail répétitif mais productif commence.

Il faut trouver les bonnes valeurs.

Je vous montrer le réglage de quelques unes, puis ce sera à vous de faire la suite jusqu'à ce que toutes vos valeurs soient judicieusement réglées.

Ensuite, il faudra faire un test d'impression pour valider.

Il faut garder en tête le précédent temps.

Dans notre cas : 1h21.

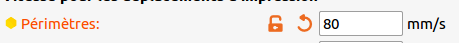

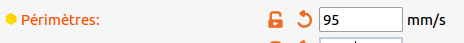

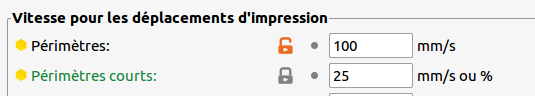

Je modifie la vitesse des périmètres.

Je découpe à nouveau

Le temps n'a pas bougé.

La valeur n'est donc pas limitante.

Je vais la baisser jusqu'à ce qu'elle influe sur la durée d'impression.

Là, la durée a augmenter.

Maintenant, il faut y aller à tâtons entre 80 et 100 (de 5 en 5 suffira) pour trouver un bon compromis.

95 ou 100 sont des valeurs intéressantes qu'il faudra confirmer lors d'une impression.

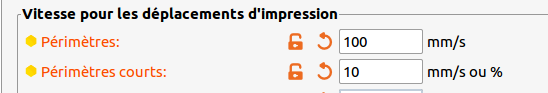

Maintenant, les périmètres courts.

Je m'aperçois qu'une valeur très faible n'a aucun impact sur la durée d'impression.

Plutôt que de garder cette valeur, je vais remettre celle d'origine car cette valeur (10) pourrait être fortement limitante pour l'impression d'un autre objet.

Pensez bien à enregistrer de temps en temps, surtout si vous allez voir un autre profil.

Après être allé voir le profil d'origine, j'ai modifié la valeur.

La valeur étant celle d'origine, le nom passe en vert.

Maintenant, c'est à vous de jouer.

Je vous conseille de commencer par les vitesses.

Puis de régler les limites de la machine.

Je vous le répète : pas plus de 30 en jerk en X et Y et pas plus de 900 en X et Y en accélération !

Avec suffisamment d'expérience (et de pièces pétées ? / d'impressions échouées ?), vous pourrez adapter ces valeurs.

-

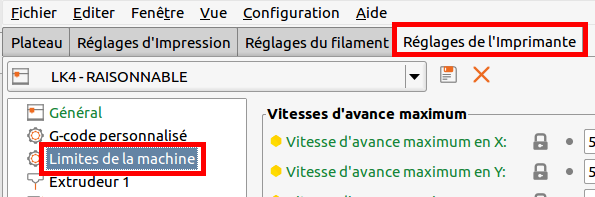

Cura retrac

Manque de matière après rétractionBonjour,

J'ouvre ce post car j'ai un petit soucis et je voudrai connaître le meilleur moyen de le régler : manque de matière après rétractation.

Voir l'image jointe, plus précisément sur la tour centrale, au niveau du dôme. Sur le coin gauche vous pouvez voir des manques matières qui sont alignés et visibles, après investigation et comparaison avec d'autres impression 3D il s'avère que le problème n'est pas récent mais moins visibles sur d'autres impressions (ici il y a eu beaucoup de rétractations une fois arrivé au niveau des 5 tours notamment). Sur ce modèle, à la limite, j'aime bien le style que ça donne... mon temple a comme subi les affres du temps ! Mais il faut que je règle ce défaut.

Mes paramètres de rétractation actuels:

J'hésite entre :

- Diminuer la distance de rétractation mais je suis en bowden drive (Alfawise U30), je n'ai pas de stringing aujourd'hui mais ma valeur me semble déjà faible pour du bowden donc je ne souhaite pas jouer avec le feu

- Augmenter ma Retractation prime speed

- Augmenter ma Retractation extra prime amount

Avez vous déjà eu ce soucis et comment l'avez vous réglé ?

Vous en remerciant par avance !

Romain.

EDIT : Comme souvent les réponses apparaissent sur le net après que la question soit posée...

Donc il semble que je doive jouer sur : Retractation extra prime amount et pour calculer la valeur :

REPA = (π x r²) * x * h(layer)

avec r : rayon de ma buse, h(layer) : hauteur de mes couches, x : coefficient multiplicateur à adapter en fonction des résultats obtenus (trop = blob...)

Je vais donc essayer une valeur de REPA de 0.02mm3 pour

r = .02, h =.15 et x = 1

-

video jerk

Probleme d'impression d'angleil y a 29 minutes, Titi78 a dit :donc il faut augmenter le jerk c'est ca ?

Oui, mais regarde ce que ça fait (à partir de 3'50)

-

Imprimante intéressante

Mon avis sur la Tenlog TL-D3 ProBon, je l'ai reçue il y a 10 jours, et je l'ai testé (environ une centaine d'heures de prints) et je vous donne mon avis.

Déballage et montage

Vérifications d'usage, il a fallu resserrer les roulettes du plateau et de l'axe Z, rien de très méchant. Le plateau en verre était décalé par rapport au plateau, mais dans l'ensemble, la machine est très bien protégée.

Aucun problème non plus pour le montage, le portique est vissé avec 4 vis et parait stable. Le montage des têtes ne pose aucun problème, les câblages tombent sous le sens, en moins de 15 à 30 minutes la machine est opérationnelle.

Livrée avec 2 bobines de 200gr et tous les outils nécessaires pour toutes les vis de la bête. Vis supplémentaires pour le montage (enfin une de chaque), une buse en plus, les supports bobines sont inclus.

et tous les outils nécessaires pour toutes les vis de la bête. Vis supplémentaires pour le montage (enfin une de chaque), une buse en plus, les supports bobines sont inclus.

Caractéristiques

Machine entièrement métallique, extrudeurs direct drive, plateau verre, détecteurs de fin de course optiques précis, rail pour le X, vis hélicoïdale sécurisée en haut et en bas de la machine, écran de grande taille permettant de tout régler même pendant une impression. Reprise d'impression en cas de coupure, mise en pause possible, détecteurs de filament double, reprise d'impression à la hauteur voulue, vraiment très complet

Mise en route

Le calibrage du plateau est facilité par un bouton du menu qui permet de mettre les têtes au point Home, puis de les positionner aux 4 coins. Une remarque cependant, le plateau n'est pas bloqué, de fait il peu bouger lors de l'insertion de la feuille de papier, et j'ai pour habitude de vérifier aussi le point central du plateau, ce qui n'est pas permis par le menu. Attention, si vous bougez la tête au centre, il ne faut surtout pas repositionner la tête vers un coin par le menu, elle ne sait plus où elle est et crrrrrr, crrrrr lorsqu'elle va dans la position demandée. Il faut refaire obligatoirement un point home si on a bougé la tête à la main.

Pour régler la hauteur de la 2ème tête, j'ai fait un calibrage complet de la tête 1, avec impression d'une cible carrée de calibration et réglage avec les grosses vis sous le plateau sur lesquelles sont indiqué le sens de montée ou de descente de celui-ci . Ceci fait, la tête 2 est relativement facile à régler, je me suis fait un pense bête à la Dymo pour indiquer le sens de montée ou descente suivant le mouvement de rotation de la clef de réglage fournie.

. Ceci fait, la tête 2 est relativement facile à régler, je me suis fait un pense bête à la Dymo pour indiquer le sens de montée ou descente suivant le mouvement de rotation de la clef de réglage fournie.

Le réglage bicolore se fait en imprimant un fichier, de mon coté, je n'ai eu aucune retouche à faire. Après pour faire des impressions bicolores, il faut vraiment faire les bons réglages de rétraction, de vitesse, etc.. mais on y arrive.

Après pour faire des impressions bicolores, il faut vraiment faire les bons réglages de rétraction, de vitesse, etc.. mais on y arrive.

Utilisation

Le plateau est en verre, le mien à l'air d'être plan, aucun problème d'accroche (j'utilise de la 3D Lak), il suffit d'attendre qu'il soit bien froid pour retirer aisément l'objet imprimé. . Nettoyage à l’alcool isopropylique ou avec de l'alcool ménager.

. Nettoyage à l’alcool isopropylique ou avec de l'alcool ménager.

Lors d'un print, la buse 2 et ses ventilateurs sont mis en fonction systématiquement . Il est possible sous Cura et Simplify3D de définir sa température à 0, mais rien pour bloquer les ventilos. Je ne sais pas si sous IdeaMaker cela est possible, je n'ai pas encore testé.

. Il est possible sous Cura et Simplify3D de définir sa température à 0, mais rien pour bloquer les ventilos. Je ne sais pas si sous IdeaMaker cela est possible, je n'ai pas encore testé.

Autre petit problème, si vous démarrez une impression mono extrudeur, il est indispensable de mettre un petit bout de filament dans le 2ème extrudeur sinon elle se met en pause erreur due au manque de filament.

Mode spéciaux

Le mode miroir et duplication fonctionnent à merveille, il faut juste prévoir le fichier gcode avec les pièces ne dépassant pas le centre de la surface, c'est vraiment un gros plus

L'écran

Tout est paramétrable depuis celui-ci, température plateau, températures des têtes indépendamment, vitesse du print, il suffit de cliquer sur la valeur pour avoir un écran de modification . Les ventilateurs de refroidissement ne peuvent eux qu'être mis en marche ou à l'arrêt, le flood n'est pas réglable

. Les ventilateurs de refroidissement ne peuvent eux qu'être mis en marche ou à l'arrêt, le flood n'est pas réglable

Modifications apportées

Pas grand chose à modifier sur cette machine bien conçue. J'ai mis en place des essuyeurs pour économiser le filament lors d'impression bicolore, des supports de détecteurs de filament, un pense bête du P2, une protection du câble du lit (ceci permet d'éviter l'entortillement de ses fils dans le ressort de réglage de la hauteur), et des guides filaments.

Ma machine est équipée de drivers 2208 très efficaces, les ventilateurs sont audibles sans que cela me gène vraiment, mais il sera possible de les remplacer par des Noctua.Différences par rapport à la machine Tenlog initiale

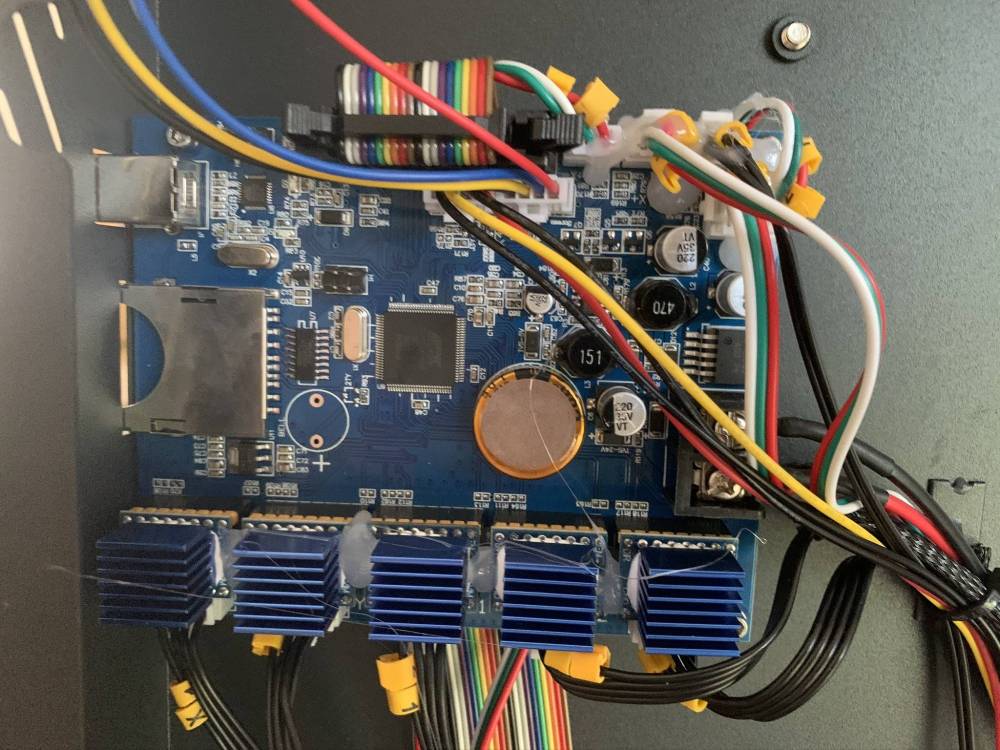

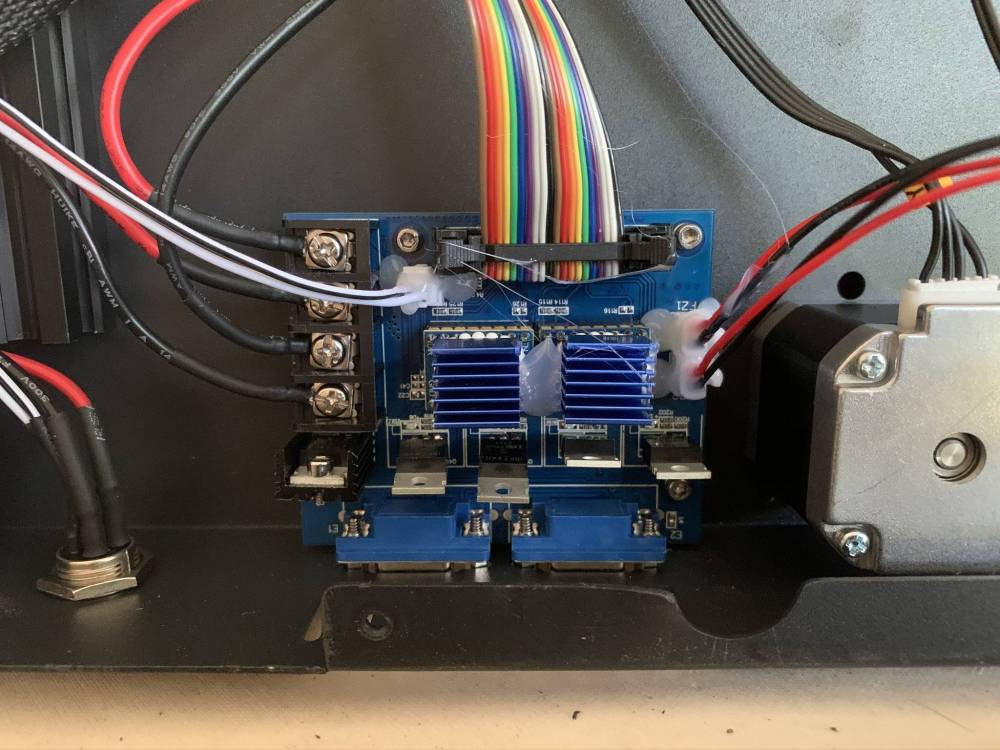

Les têtes qui avaient des inscriptions jaunes, sont maintenant plus discrètes. La tête P2 possède une inscription rappelant le réglage en hauteur, que je n'avais pas sur la mienne, mais une étiquette Dymo, joue le même rôle. Une ouverture permet de voir le passage du filament, et est éclairée en bleu.

La carte mère qui regroupait tout sur une seule platine, est maintenant séparée en 2 parties, chacune ayant une ventilation propre fixée sur le couvercle. la deuxième partie regroupe les mofsets des 2 extrudeurs et leurs steppers. Cette carte est alimentée directement depuis l'alimentation. On a donc vraiment un mofset externe, permettant d'épauler la carte mère.

L'alimentation est je crois aussi d'une autre marque que la Tenlog originale

Il reste une sortie 24v disponible pour brancher peut être quelque chose. Je vais réfléchir pour un éclairage led des têtes.

Il reste une sortie 24v disponible pour brancher peut être quelque chose. Je vais réfléchir pour un éclairage led des têtes.

Le module relai du bouton de mise en marche permet l'extinction automatique (si souhaitée depuis l'écran) de la machine à la fin d'une impression. La machine reste en marche jusqu'à ce que les extrudeurs descendent à 80°, puis éteint la machine. L'attente de refroidissement ne se fait pas en mode miroir ou duplication cependant

La tête est différente, le radiateur n'est plus de forme carrée mais cylindrique. Les 2 têtes sont installées avec un capuchon silicone permettant de mieux réguler la chaleur et d'éviter le collage du filament dessus

Les détecteurs de filament sont désormais inclus dans les branchements des têtes (à ce sujet, ils en fournissent 4, je me demande pourquoi ?)Sur les câbles VGA de connexion des têtes, 14 fils sont donc utilisés, il en reste 1 de libre, peut être pour mettre une led d'éclairage des têtes, à suivre.

Firmware

La mise à jour dur firmware pour la machine se fait en connectant un ordinateur dessus. pour la mise à jour de l'écran, il est nécessaire de mettre une carte microSD sur celui-ci pour l'updater. C'est pas très pratique, en cas de maj, il faut ouvrir la machine.

J'ai installé un connecteur SD externe qui vient se clipper sur le boitier rendant quasi invisible le bricolage mais facilitant l'éventuelle maj. A noter que j'ai fait la maj proposée sur le site, pour la machine ras, mais pour l'écran, cela m'a rétrogradé d'une version Le service après vente ayant été contacté, ils ont mis sur le site la bonne version pour le firmware écran.

Le service après vente ayant été contacté, ils ont mis sur le site la bonne version pour le firmware écran.

Conclusion

Bon, c'est un peu long, mais je pense vous avoir tout dit. Ah, non ! La qualité d'impression ! Oui elle est superbe, la machine ne vibre pas du tout, j'en suis enchanté

Il ne vous reste plus qu'à compter les cœurs pour voir mon bilan. C'est une très bonne machine, que je ne peux que conseiller, merci à @vap38 d'avoir orienté mon choix pour cette imprimante.

-

Cam surveillance et prise connectée

Vos prints TenlogIci:

https://www.amazon.fr/dp/B07XL3YT5Q/ref=cm_sw_r_wa_apap_WP7mMoYxnnsh2

https://www.amazon.fr/dp/B08DXK23ZJ/ref=cm_sw_r_wa_apa_i_gAoEFbQAC39DF

https://www.amazon.fr/dp/B07QLR4CKW/ref=cm_sw_r_wa_apa_i_GBoEFb8J8KP7Q

Et non tu n'est fou de craindre les incendies! J'ai imprimé pendant 2 mois uniquement lorsque j'etais chez moi puis après avoir constaté que tout fonctionnait correctement j'ai installé le détecteur la caméra et la prise! Mais on n'est jamais à l'abri...

-

Déflecteur

CR10-S V1 instabilité de la température de la buseSur la cr-10s le ventilateur de radiateur de tête souffle sur le corps de chauffe et le refroudit

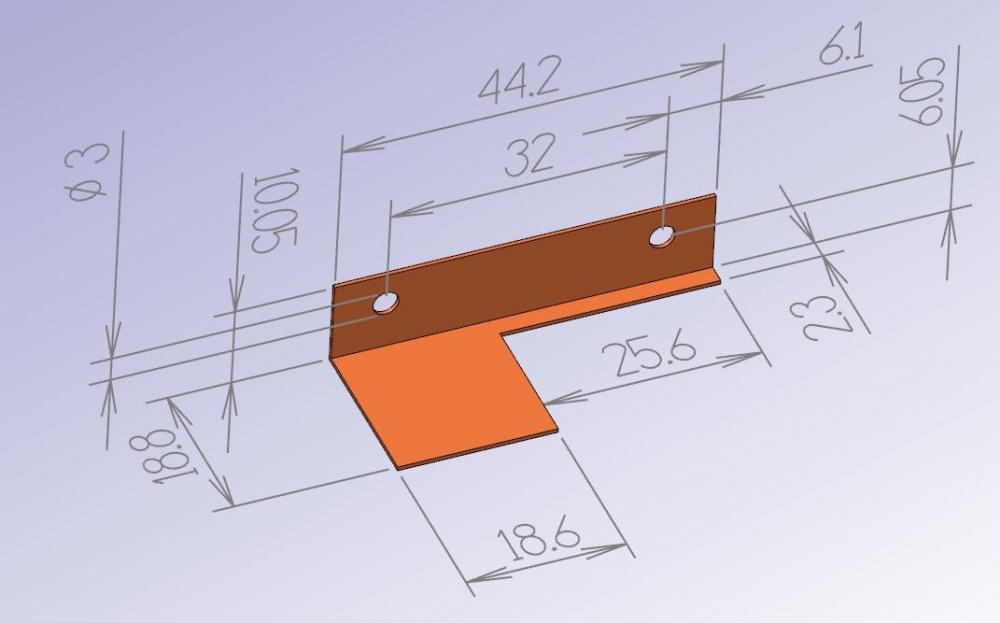

Pour éviter ça il faut la chaussette silicone et installer un déflecteur en tole alu découper dans une canette.

Il peut aussi y avoir un mauvais contact sur le cable d'alimentation de la cartouche de chauffage au niveau de la prise extérieure ronde du boîtier de contrôle coté câble vers la tête et côté câble vers le mosfet de contrôle.

Il faut aussi vérifier les serrages des borniers sur la carte mosfet la carte mère et l'alimentation (Tout ça machine débranchée bien sur)

Pour le déflecteur voici une solution en images et un pdf de découpe à imprimer a 100% et a coller sur la cannette pour le découper

-

réglages extrudeur

[TUTO / Conseils] Quelques réglages à réaliser avant de se lancerMême si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions.

Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable.

MENU DU JOUR

-

Calibrer l’extrudeur

-

Calibrer le diamètre du filament

-

Calibrer le multiplicateur d’extrusion (débit)

-

Calibrer le pas des axes XYZ

-

Affiner le PID de la tête

-

Niveler son plateau

Étape 1 : Calibration de l’extrudeur

(à réaliser en cas de remplacement / de modification du matériel)

Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive».

- Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique.

- Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.).

Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème

).

).

- En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament.

G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)).

- Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois.

- Mesurer les trois morceaux de filament.

- Effectuer la moyenne (ajouter les trois mesures et diviser par 3).

- Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà.

Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx

Formule :

(Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas

Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500

Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5)

Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution.

Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi)

On utilisera donc un M92 E96.45

Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait.

Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …).

Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3).

Étape 2 : Calibrer le diamètre du filament

(à faire à chaque changement de filament)

- A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale).

- Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament.

Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel.

Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow)

(à réaliser à chaque changement de filament)

- Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne)

- En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond).

Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux]

Régler le débit de l’extrusion à 100%

Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%).

- Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures.

- Modifier le débit en appliquant une règle de trois :

Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures)

Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait.

EDIT et précisions:

En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique).

Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être :

Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures)

Étape 4 : Calibrer le pas des axes XYZ

(à refaire si des modifications matérielles ont eu lieu)

- Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante.

- Mesurer les dimensions XYZ du cube et si incorrectes :

- Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne :

M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee

- Calculer la valeur correcte du nombre de pas par mm via la formule suivante :

Nouveaux pas = Pas actuels x distance attendue / distance mesurée

- Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur

M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1)

NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille

Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration.

Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise)

Étape 5 : Affiner le PID de la tête de chauffe

(devrait être réalisé à la température prévue pour l’impression)

- M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées

M301 Pxx.xx Iyy.yy Dzz.zz

- Démarrer le calibrage / étalonnage du PID via la commande :

M303 E0 S200 C3

Explications de la commande:

M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles

L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)).

Exemple de valeurs retournées :

Kp 40.63 Ki 5.98 Kd 69.06

- Entrer ces valeurs dans le gcode de démarrage via la commande M301 :

M301 P40.63 I5.98 D69.06

Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID.

Étape 6 : Nivelage du lit manuellement

(à vérifier de temps en temps / quand la première couche n’accroche plus)

Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux).

- Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur).

Exemple de jeu de cales d’épaisseur :

- Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse).

- Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage.

Le nivellement du plateau est maintenant réalisé.

Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)!

Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm).

Pour réaliser cette correction, ajouter au G-code de démarrage

; corrections des pas (effectuées aux étapes 1 et 4)

M92 X79.6 Y79.6 Z399.0 E110.75

G28 ;Home

; ajustement du PID (effectué à l’étape 5)

M301 P30.42 I2.67 D86.73

G1 Z5.0 F3000 ; monte le Z de 5mm

G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur

G1 F200 E3 ; extruder un peu de filament

G92 E0 ; RAZ de l’extrudeur

Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage.

Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu :

Bonnes impressions et que

l’épicele filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert)Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf

EDIT Octobre 2020 :

Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs

EDIT Février 2021 :

Précision quant au calcul du débit

-

-plumeau31@gmail.com-Gmail.thumb.jpg.49a9196a4222ea8300ce1f5c16128d5a.jpg)