Classement

Contenu populaire

Contenu avec la plus haute réputation dans 14/05/2018 Dans tous les contenus

-

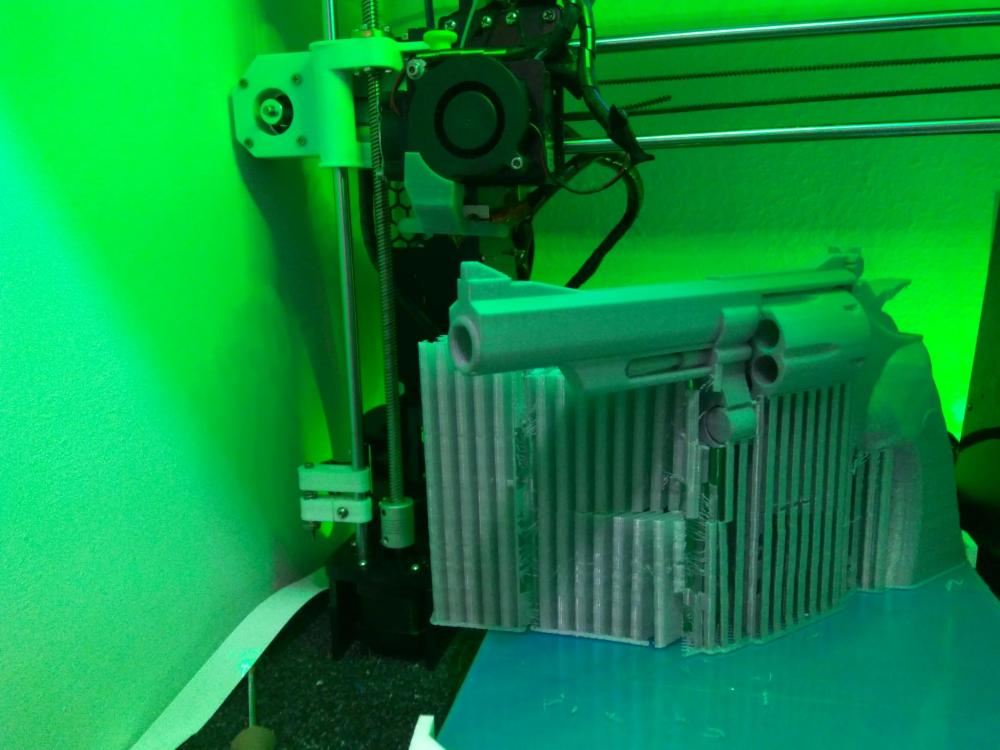

Hello Vu que j'ai dépiauté ma Geetech Pro C pour en faire une espèce de CR10 S, je me retrouve avec un "squelette" complet qui ne va plus me servir à rien. Je propose donc de l'offrir à un "futur imprimeur à surface financière réduite" (vive la langue de bois) qui pourrait partir de là pour fabriquer à moindres frais sa propre pétoire. Soyons clair : ni moteurs, ni alim, ni carte mère, ni écran, ni extrudeurs, ni endstops, ni tendeurs de courroie ni visserie. (vous viendrez pas gueuler si ça vous convient pas) Mais un bed en 200x200 (sans thermistance) , le plateau, les guidages complets,les tiges filetées, les coupleurs Comme c'est un châssis en acrylique, quelques accroches ont pété (ça casse bien, ce truc-là) mais ça se répare en perçant plus loin Y'a quelques temps, un potentiel bricoleur cherchait des infos, @Aque je crois, tu serais éventuellement prioritaire... Pour le prix, je prendrai juste le coût du transport par Mondial Relay.....2 points

-

Aujourd'hui j'ai tenté la version 2X, toujours en 0,05mm, mais en ayant mis les préférences d'angle extérieure au lieu d'intérieure (plus facile à enlever les résidus) Et je suis absolument bluffé par la précision de cette machine quand elle est calibrée et lubrifiée ! Les couches sont pratiquement invisibles !2 points

-

j'ai déjà eu ce genre de bruit, j'ai changé de moteur et plus de bruit... le plus étrange c'est que ce moteur je l'ai réutilisé sur ma deuxième imprimante sans qu'il refasse ce bruit du coup je te conseil également l'achat d'eau bénite ou de gousses d'ail au cas ou...2 points

-

Merci la @Fourmi c'est fait pour une "Hotend All In One EVO" pour remplacer ma E3D V6 origine... Aux suivants...1 point

-

ca y est mon cerveau vient de se réveiller...bien trouvé...lol1 point

-

1 point

-

1 point

-

1 point

-

@Lavazza... Effectivement, l'auto-bed levelling oblige le Z à faire d'incessantes corrections, et c'est surtout au niveau de la première couche que c'est utile. Pour le Backlash je viens de penser un truc : je crois (sans pour autant vouloir être trop affirmatif...) que le poids de la traverse X s'appliquant toujours vers le bas, c'est toujours le même flanc du filetage qui est en contact avec l'écrou et que donc le jeu à l'inversion doit être à peu près nul. Caisse t'en penses ?1 point

-

Bon je viens de recevoir le cable ebay, première comparaison: le cable aliexepress a des fils rouges et noirs légèrement plus fins mais nettement plus rigides que le câble ebay. Le câble ebay (fait en angleterre) est donc plus cher, mais de bien meilleure qualité (vous allez me dire, c'est pas difficile).1 point

-

@Marlequeen pour le filament, celui ci bulle lors de ma première couche et crépite légèrement. Après je vais le garder pour m'en servir pour faire des pièces test ou autres mais même au four j'ai pas réussi à le rattraper correctement. Concernant les erreurs je vais regarder suivant tes conseils. En sachant que le plateau a été recalibrer juste avant le print. Je vais faire une petite révision de la bête en re-vérifiant toute la visserie et courroie. Et vérifier mon slicer ainsi que le flow et refaire des tests ! Après un démontage, nettoyage, resserrage et recalibrage complet. Un flow à 97% et un Ø du fil a 1,76, sans rien toucher d'autre face au test précédent : je tombe dans le dixième au niveau de mes côtes et je n'ai pas de décalage de couches, qui plus est j'ai une super surface ! Merci Marlequeen pour les infos!1 point

-

Bonjour, Ce n'est pas un problème de précision, l'inductif ne détecte que les masses métalliques. Si tu as une plaque de verre ou un miroir, il faudra privilégier un capteur capacitif. Il y a aussi d'autres méthodes d'autolevel, comme les capteurs à contact direct (type BL-Touch et ses variantes) ou encore une association servomoteur + micro switch. Il y a aussi les capteurs à base de piezo installés sois sur le hotend, sois sous le hotbed. Et j'en oublie probablement... Comme tu le vois, tu as le choix et encore beaucoup de lectures en perspective sur le forum.1 point

-

Les jonctions de la thermistance sur les fils blancs doivent aussi être vérifiés, c'est très fragile.1 point

-

Bonjour, @supernono Cette discussion (et d'autres) dure depuis depuis déjà un certain temps et j'ai publié il y a quelques mois ce tableau de conversion. Je suis persuadé que la plupart des intervenants sur ces fils de discussion savent ce qu'est la classification AWG et la phrase de l'ami @TheSchemer est tout à fait compréhensible quand on ne la sort pas du contexte.1 point

-

1 point

-

Bonsoir, Avec du PETG j'ai obtenu de bons résultats avec 235° à l'extrudeur et 85° sur la plateau, essaie pour voir ce que ça donne. Essaie peut-être également de réduire la distance de rétractation, à 4 mm. Amicalement. Thierry1 point

-

@BastienX8 et @trotro pour pouvoir décoller les ailes je prends en compte la tolérance de l'imprimante en paramètrant un offset négatif de 0.05mm en XY. L'inconvénient est que cela rend bien sûr les parois encore plus fines, dégradant dans le même temps la qualité de surface des parois A part tricher en imprimant à 105%, je ne vois pas comment faire autrement >_<1 point

-

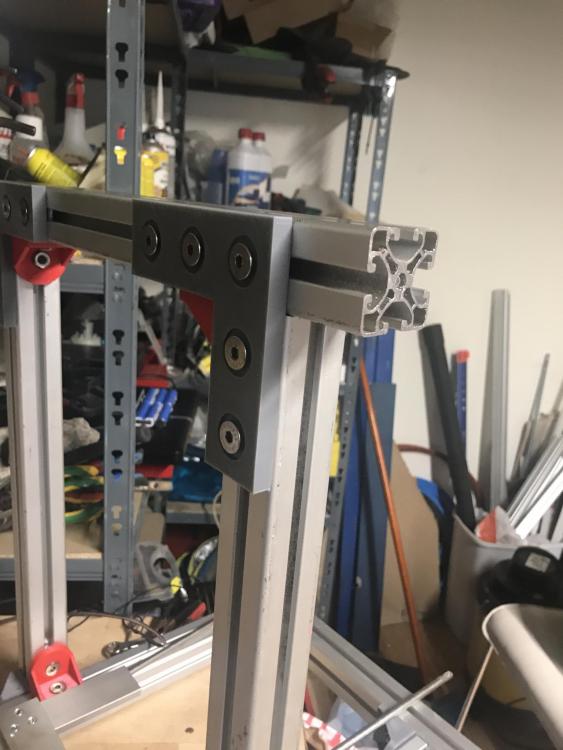

Bonjour a tous, j'alimente un peu le post relatif a la QQ... Bon une info intéressante. Je me suis abonné sur Facebook a la communauté de cette imprimante, et c'est plutôt interressant ( warning, only in English ) J'ai fait une découverte sur la QQ ( merci la page Facebook ! ) qu'il y avait au niveau des moteurs, des pieces imprimées en 3D qui servaient a maintenir les courroies durant le transport et pour l'assemblage final. Ces pieces ont la fâcheuse tendance a frotter sur les courroies , provoquant leur usure rapide. Je les ai donc supprimé ( voir photo ci-dessous), car j'ai constaté des marques sur le coté de mes courroies. C'est pieces sont maintenues par un seule vis, a remettre par la suite, et j'ai pu constaté que les moteurs sont sur amortisseurs.1 point

-

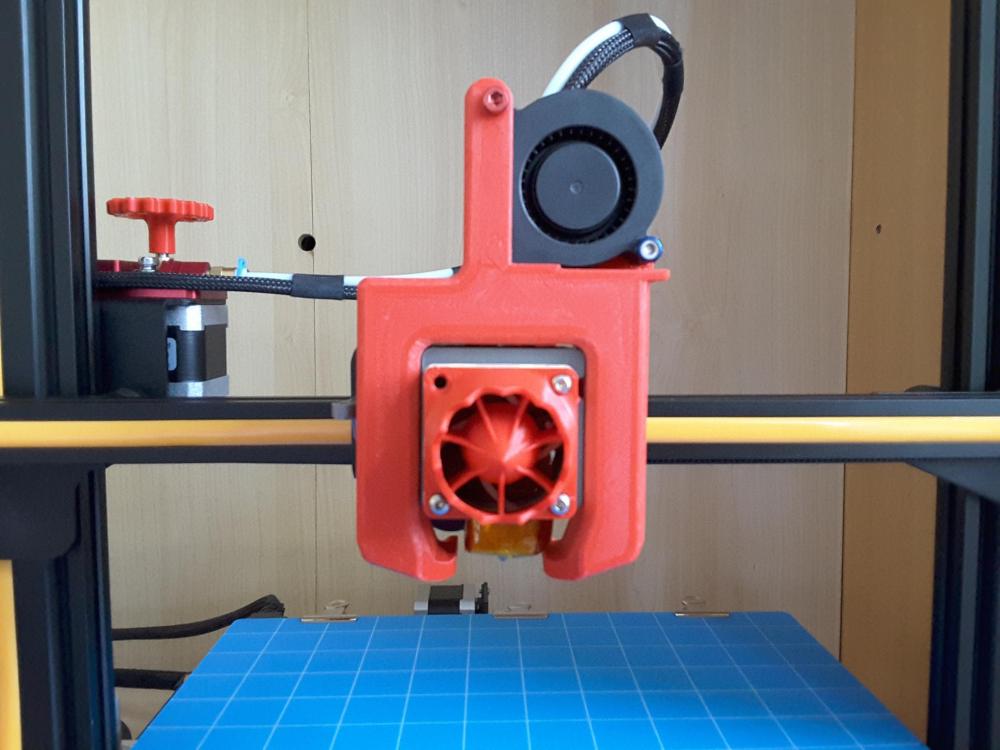

@reed Je pense plutôt que ta ventilation n'est pas suffisante, j'ai eu le même soucis lors d'impression avec les porte-à-faux. Pour le moment pour palier au problème je réduis la vitesse d'impression ( ça laisse le temps au filament d'être mieux refroidi ) et je suis en train d'imprimer un autre conduit avec un ventilateur turbine.1 point

-

1 point

-

1 point

-

Bonjour, j'ai monté aussi le pestfang v2 ça marche nickel le seul hic c'est le ventilo qui est hyper bruyant et quand ont baisse le baisse il fait un sifflement agiü, j'ai vu que @nicolas65 avait fait une vidéo avec un condensateur et une résistance qui permettait de supprimé le sifflement, mais je sait pas quelle type de resistance il a utilisé. il y a aussi sur la notice de montage du petsfang il montre le montage avec un condensateur 220uf 50v,pour permettre de réglé ca vitesse mais je sait pas si ca réduit le sifflement. C'est domage d'avoir tout changé les ventilos de la cr10 par des noctua pour avoir un silence, pour ce retrouvé avec un sèche cheveu sur la tête!1 point

-

1 point

-

Hello tout le monde, Voici un projet que j'ai réalisé principalement durant des live stream, c'est à dire réaliser pour du cosplay, le casque de Kylo Ren et le sabre laser qui va avec. Le tout à été modélisé avec ZBrush et ensuite imprimé avec la Form2 de Formlabs. Si vous voulez en savoir plus, j'ai un making of sur mon site plus complet et celui du sabre laser devrait suivre sous peu : https://polysculpt.com/articles/making-of-du-casque-de-kylo-ren/ Le modèle 3D que j'ai réalisé : La gestion des supports a été..fun ! (humpf..) Pas mal de post process pour assembler les pièces, le mastique et les éponges à poncer étant vos amies : Et une fois assemblé avec un peude peinture : Une photo un peu plus propre : Pour info, le coût... 1.4L de résine : 229 EUR 1 bac d'impression : 66 EUR 10 litres d'alcool IPA : 34 EUR Outils de ponçage (Japonais) : 6 EUR Peinture : 52 EUR Colle / scotch double face : 25 EUR Divers (papier, peinture de masquage, pinceau, etc..) : 14 EUR Total en matériaux : 426 EUR... Et le sabre laser : Le modèle 3D : Une impression "rapide" (et surtout économique" avec l'Ultimaker 2+ Extended pour voir si la taille sera la bonne et les emboitements OK : Et le modèle final imprimé avec la résine gris V3. Le corps principal rentrait juste juste dans le volume d'impression... Les pieces imprimées après un passages dans l'IPA : Quelques photos du modèle terminé : J'ai fait le socle de façon à ce que l'on ait l'impression que le sabre lévite :1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)