Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/09/2018 Dans tous les contenus

-

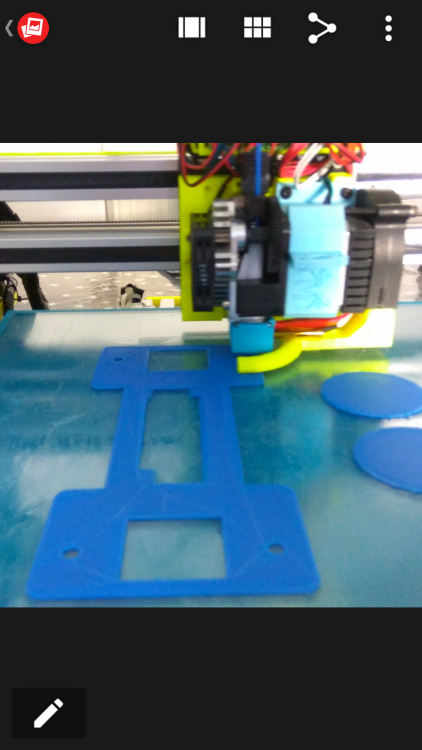

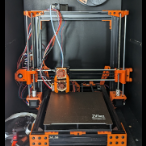

@Maeke @veeger Augmentation de la température, et je pense avoir trouvé la pression sur le filament !!! Un indice, j'ai plus de poussière de PLA sur la petite roue crantée qui entraîne le filament, Après 1h00 d'impression tout va bien Maintenant il faut qu'elle tienne jusqu'à 180mm de hauteur Et elle va se manger ses premières 6h30 d'impression Yessss !!!3 points

-

Arrêtes de jouer avec les vannes, le plombier est en grève.3 points

-

2 points

-

Moteur déporté, non merci Trop bien le titan aero,, insertion du filament trop de la balle !!! tu rigoles, l'extrudeur de l'Anet A8 pour un Nul.. en mieux2 points

-

Resserres la vis de pression du titan. Mais sans exagérer ou tu vas avoir l'effet inverse. le réglage dépend du type de filament, donc je ne peux pas t'aider plus.2 points

-

Bonjour à tousVoici un projet un peu "en marge" de l'impression 3D Vous n'avez jamais rêvé de faire de "vraies" pièces en métal ? La suite va vous intéresser...Pour les Journées du Patrimoine je fait habituellement une démonstration de forge. Cette année j'ai décidé d'associer l'ancien et le moderne et d'associer impression 3D et fonderie.J'ai commencé par dessiner des pièces avec l'ordinateur : Puis je les ai imprimées chez moi : Je les ai apportées et sur place nous les avons utilisées comme modèles pour fabriquer des moules en sable.Ces moules nous ont servit à couler du bronze : Pour le public j'avais aussi préparé une petite vitrine avec quelques exemples de pièces imprimés en 3D et aussi un petit texte pour raconter l'histoire de l'impression 3D.Il faut dire que l'impression 3D fait partie de notre patrimoine, ce sont trois français qui l'ont inventé en 1984 !Une fois rentré chez moi j'ai terminé les pièces en bronze (brossage, retouches, polissage)La pièce ci dessous est un médaillon pour un copain forgeron qui faisait une démonstration de forge juste à côté : Un petit zoom pour voir la finesse des détails reproduits : J'ai appris pas mal de choses... :- la meilleure pièce est celle où le compactage du sable du moule sur le modèle imprimé en 3D a été "viril"- plus un détail est fin et profond plus il faut un angle de dépouille important- les détails fins et peu profonds ressortent très bien- les pièces obtenues sont légèrement plus petites (le métal se contracte en refroidissant, d'environ 2,5%) il faut donc faire le modèle un peu plus grand que la taille réelle ; il faut donc bien démouler la pièce lorsqu'elle est chaude sinon en se rétractant le sable peut exercer une contrainte- les carottes sont très pratiques pour tenir la pièce lors des travaux de finition, elles constituent une sorte de poignée ; du coup il vaut mieux les scier en dernierLors de ces journées du patrimoine, j'ai pris de nombreuses photos et vidéos, et rédigé un reportage complet que je vous invite à voir à l'adresse suivante : http://www.remylucas.fr/16092018JourneesDuPatrimoine/A bientôt !1 point

-

Bahhh quand c est sec. Puis si l'autre con de bûcheron avait eu de la cyano, suffisait de coller le Petit Poucet et ses frangins à un chêne et tranquille, il continuait à toucher les allocs ni vu, ni connu1 point

-

Apres une analyse minutieuse, effectivement le pin n’était pas totalement droit, je l'ai redressé et maintenant ça réagit aux commandes1 point

-

Direct, oui c'est ça Tu inserts le filament, sans te faire ch.... Et encore mieux pour le retirer, et le rererereenfilier Pas besoin de coupe en biais, ça rentre à sec , bon je me casse parce ce que papi @veeger1 point

-

1 point

-

Des fois on a tellement les yeux rivés sur nos impressions que l'on en oublie le reste du monde. Et, en levant les yeux, on peut apercevoir de belles choses Et un petit zoom 383x avec le télescope sur les cratères en haut à gauche de la photo. La qualité de photo n'est pas géniale mais c'est pris avec mon téléphone... Du coup, je me pardonne1 point

-

1 point

-

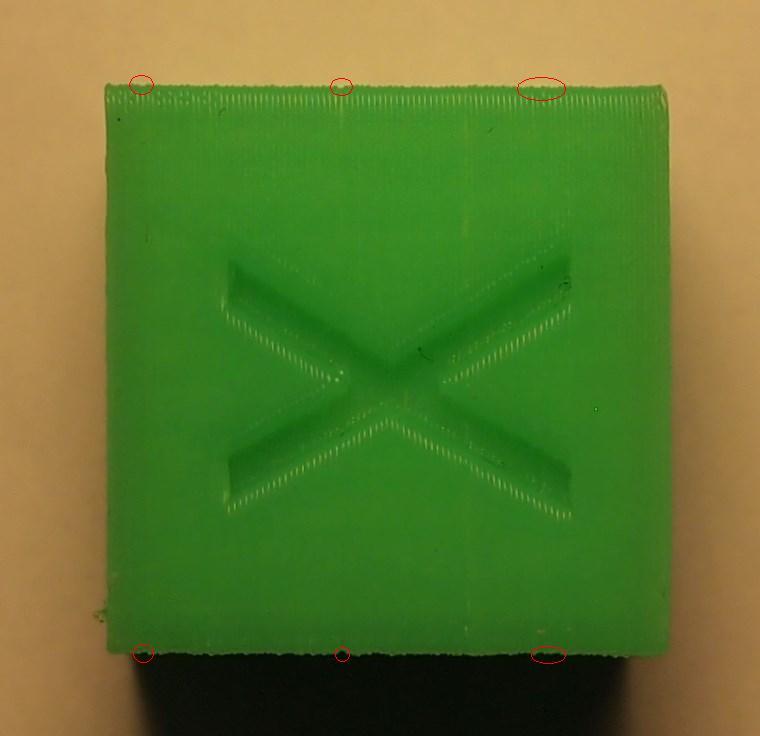

salut @Guillaume3D, Je n'ai pas ce genre de picot. Mes arêtes sont lisses. Pour ma part, je pense à un problème mécanique et/ou (surtout) de filament. Certaines lignes semblent sous extrudées, comme si ton filament n'avait pas un diamètre constant. si tu veux tester un filament pas trop cher, je te conseille du ICE filament de chez amazon, ou du filament de chez emotionTech qui, pour 3 bobines, frais de ports compris revient moins cher au kilo que chez amazon.1 point

-

Pourquoi plaindre les utilisateurs d'e3d v6, ils ont accès à ce système de chargement du filament puisque le titan normal peut-être utilisé en direct ou en bowden et est prévu pour l'e3d v6.1 point

-

Pas question de mettre des prix pareils dans un extrudeur, c'est presque le prix de notre bébé !! Ça devient du n'importe quoi !! Maintenant que j'utilise celui-là, les pauvres qui ont l'e3dv6, je les plaints, plus jamais ça pour moi !!! je regrette franchement pas l'investissement. Trop bien l'insertion du filament, quel plaisir.1 point

-

https://e3d-online.com/hardened-steel-titan-hobbed-gear1 point

-

trop fort !!! yess !!! merci fiston , je viens de lancer une impression support de rouleaux , j’installe juste après1 point

-

1 point

-

J'avais remarqué et je prends note, mais le mien se veut plus universel et toutes les imprimantes n'ont pas ce brochage de connecteur LCD1 point

-

1 point

-

j'ai relevé à -1.60 j'ai plus l'extrudeur qui claque, mais ça colle pas au plateau, c'est une bonne piste, je vais voir pour que mon bullgrip colle mieux, sinon je pense pas que le capteur du plateau soit HS vu qu'ensuite il imprime bien.1 point

-

slt Maeke Désolé de ne pas avoir répondu plutôt. Ton M500 m'a fait tilt ,j'oubliais de de sauver la configue via l'écran de l'anet. Merci A+1 point

-

Hello les tornadistes Juste une précision pour les futurs acquéreurs d'un Bltouch, histoire d'éviter de faire la même connerie, en plus le Guero Loco met en garde dans son tuto/youtube. Comme on doit commenter la ligne #define MIN_SOFTWARE_ENDSTOP (en mettant // devant), du coup, on peut descendre la buse dans le négatif. Sans faire gaffe, 2 fois de suite, me suis planté dans le sens de rotation du bouton de la box et mon coupler tigeZ/moteur a mangé grave, les spires complétement distendues. Ca marche quand même, mais j'en ai recommandé sur Amazon, par précaution. Moralité, quand on est crevé (la nuit là-dessus) et énervé, vaut mieux faire autre chose que de régler un Bltouch ...sens horaire, ça monte, anti horaire, ça descend, c'est logique, mais des fois on oublie.1 point

-

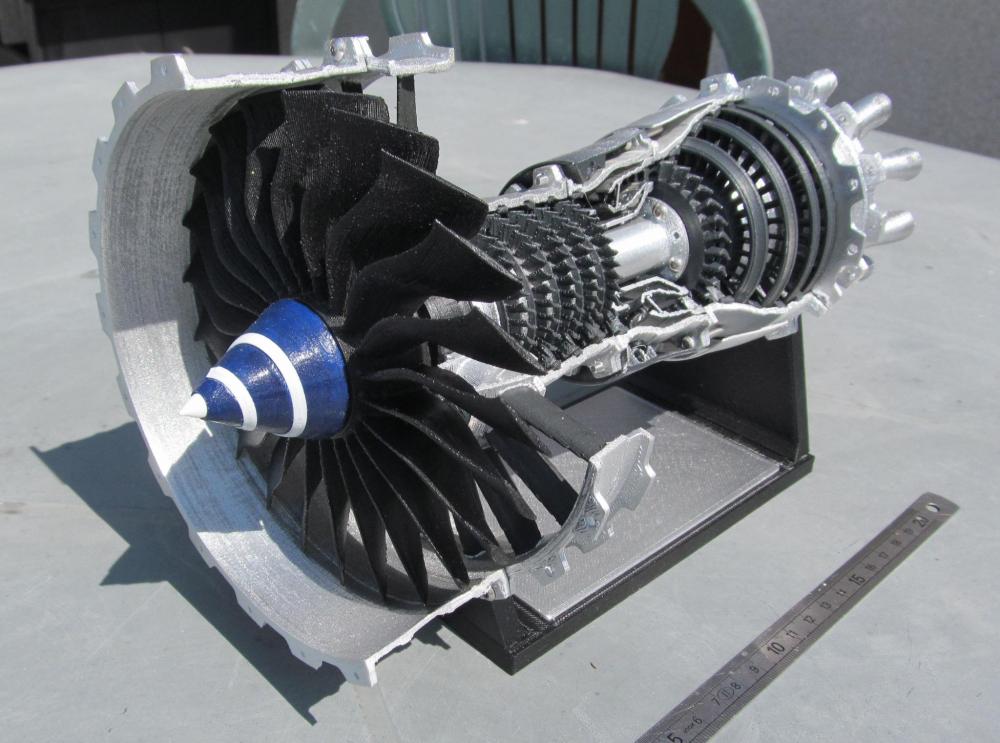

Modèle d'Anet : A8 d'origine Filament : PLA De chez : Prima Température d'impression : 195 Lit : 60 Surface d'impression : verre dépoli Support : Slicer : Slic3r Couches : 0.2 et 0.3 suivant les pièces (une quarantaine de pièces) Post-traitement : peinture acrylique maquettes. Lien du fichier : adapté à partir de ce modèle : https://www.thingiverse.com/thing:1327093 Photos : Maquette de turbo-réacteur.1 point

-

Modèle d'Anet : A8 d'origine Filament : PLA De chez : Prima Température d'impression : 195 Lit : 60 Surface d'impression : verre dépoli Support : Slicer : Slic3r Couches : 0.3 suivant les pièces (une 6 pièces) Post-traitement : placage bois (acajou), peinture acrylique maquettes. Lien du fichier : dessiné moi-même Photos : Boîte labyrinthe.1 point

-

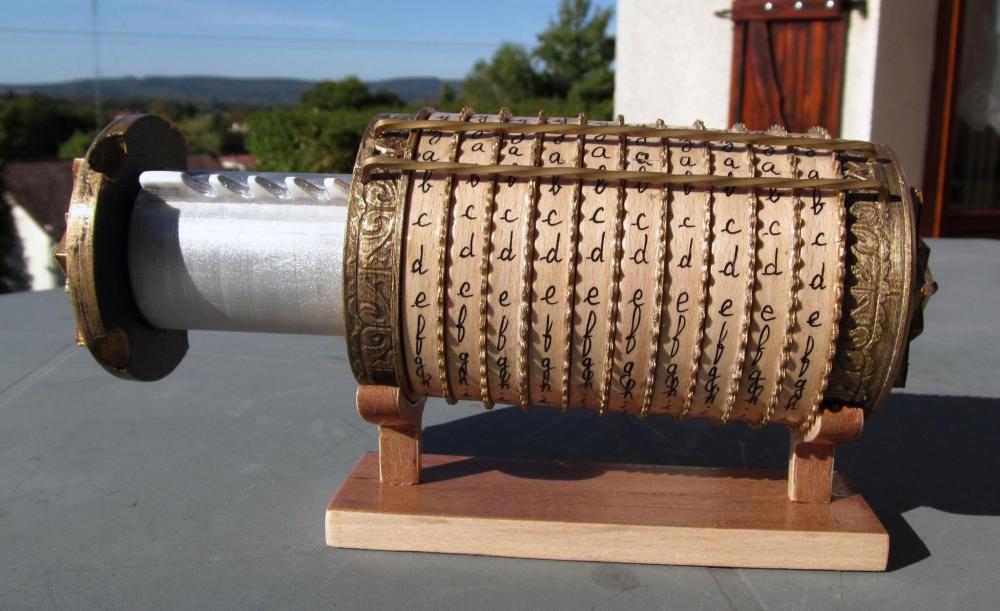

Modèle d'Anet : A8 d'origine Filament : PLA De chez : Prima Température d'impression : 195 Lit : 60 Surface d'impression : verre dépoli Support : Slicer : Slic3r Couches : 0.2 et 0.3 suivant les pièces (28 pièces) Post-traitement : placage bois (acajou et frêne), peinture acrylique maquettes. Lien du fichier : adapté à partir de ce modèle https://www.thingiverse.com/thing:3074829 Photos : Cryptex.1 point

-

Bonsoir, Excellente initiative. Voici ma participation. Modèle d'Anet : A8 d'origine Filament : PLA De chez : Prima Température d'impression : 195 Lit : 60 Surface d'impression : verre dépoli Support : Slicer : Slic3r Couches : 0.1, 0.2 et 0.3 suivant les pièces (une trentaine de pièces) Post-traitement : peinture en bombe et peinture acrylique maquettes. Lien du fichier : dessiné moi-même Photos : Maquette de gondole vénitienne au 1/24.1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Tendre tes courroies fait justement partie du "fignolage" et n'est certainement pas étranger au résultat que tu montres. La tension, c'est assez empirique, comme donnée, mais c'est pas anecdotique dans l'histoire. Perso, j'ai obtenu des résultats corrects avec une tension permettant une "flèche" d'environ 5mm du brin libre de la courroie quand les chariots sont en bout de course Plus tendu, ça force trop, moins tendu on a le problème du "brin mou - brin tendu" qui s'inverse à chaque changement de direction, occasionnant un retard non négligeable de la tête d'impression1 point

-

Hello Delou >>> Je n'ai pas de schmilblick (juste une insomnie, là...) Alors je vais inviter dans le jeu en guise de cadeau empoisonné quelqu'un au pif, par exemple @Lavazza qu'on a pas vu depuis longtemps ici Adelante, compañero ! PS : à quoi vous venez d'échapper >>>1 point

-

L'extrudeur doit être calibré de façon à ce que, lorsqu'on demande 100mm de fil, il sorte 100mm pile poil. Ce réglage ne bougera jamais une fois défini. Quelque soit le diamètre du filament ou son type. Il se règle en ajustant le pas moteur de l'extrudeur (pas théorique dans le Marlin, le pas physique étant indivisible à l'exception des demi pas avec les branchement à 6 fils). Ensuite par le réglage de flux dans le trancheur on règle l'apport en filament pour obtenir le diamètre extrudé voulu en sortie de buse. Là on prend en compte le diamètre réel du filament sur la bobine en cours d'utilisation. Par exemple on imprime un cube ou un cylindre "spiralisé" et on mesure l'épaisseur d'une paroi de façon à la faire correspondre exactement au diamètre de buse. A ce stade, l'extrusion est parfaite. Pour finir il faut régler la pression de l'extrusion de façon à ce que le filament soit "écrasé" que les couches inférieures. Ce qui permet de maximiser l'adhésion inter-couche ainsi que d'améliorer l'état de surface des parois. Le filament extrudé étant écrasé, les parois perdent l'effet " maison en rondins" et la rugosité est sensiblement diminuée. En règle général on règle la largeur du filament extrudé 10 à 20% au dessus du diamètre de buse. Soit 0.44 à 0.48 pour une buse de 0.4mm. -Le réglage de longueur extrudé OK (encore qu'il doit y avoir un petit battement inhérent au montage bowden mais je vois pas vraiment la façon d'y remédier) -Pour le flux OK aussi, il sert à ça (ce terme est mal choisi à mon sens ) , on joue dessus avec une règle de 3 pour que largeur réel = largeur souhaité (dans mon cas 0,4). -Pour le réglage de la pression de sortie je crois comprendre ce que tu veut dire c'est un peu comme ça que je voyais les choses mais je comprend pas bien ta façon de procéder. En gros largeur inscrite dans le soft = 0,4 et au lieu d'avoir une largeur réel a 0,4 tu pousse un peu le flux pour avoir en réel 0,41 ou 0,42 c'est bien ça? Bonne question. Après je ne sais pas si le chevauchement ce fait en modifiant le flux pour écraser un peu plus le PLA ou avec un décalage de coordonnées et du coup ton objet a plus la même taille... Je confirme. Les profil generic de Cura sont a modifier impérativement Je vais faire un objet test delaminage histoire de voir les jointure entre files. Il me restera a régler ce léger oozing, un excès de matière après retract, le jerk pour les angles, le test de flux de Marlin et j'aurais des impressions top1 point

-

1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)