Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/06/2019 dans Messages

-

Bon bin on dirait bien que ça marche, hein..... Manque plus que @Locouarn m'explique comment me passer du potentiomètre pour gérer la broche8 points

-

Logiciel Palpage Le but de ce logiciel est de ne palper le plateau que dans la zone où la pièce est en contact avec lui. En effet je trouve idiot de palper tout le plateau et de créer ainsi un plan « idéal » en dehors de la zone de contact. J’utilise Repetier et slic3r mais sans doute ça marche avec d’autre. Pour les curieux : Je recherche "G1 F" dans le G-code pour débuter le calcul et je m’arrête de calculer lorsque je n’ai plus " G1 X ". Préliminaires nécessaires 1°Avoir dans le « Start G-code » la séquence : G28 ; mise à zéro des axes G29 ; palpage de mise à niveau du lit d'impression 2° Si vous avez déjà installé un palpeur : NE RIEN TOUCHER à la programmation du Marlin. Sinon programmer son Marlin pour définir le nombre de points à palper et la zone à palper par défaut (dimensions du plateau sans doute). 3° IMPORTANT Activer un SKIRT dans « le print setting » Chez moi j’ai mis 2 tours mais 1 tour doit fonctionner sans problème. Usage 1° trancher son objet. 2° Sauvegarder son G-code. 3° Lancer mon logiciel « Palpage » - Case 1 ouvrir le G-code sauvegardé (patience !!!) le code apparait dans la boîte de gauche - Case 2 la séquence apparait dans la boîte de droite - Sauvegarder le nouveau Fichier case 3 (beaucoup de patience…) sinon plus simplement après avoir lancé l’éditeur de G_Code de Repetier Copier le contenu de la boite de droite et le coller à la place de la ligne G29 par un « Ctrl+V » au clavier. palpage.exe1 point

-

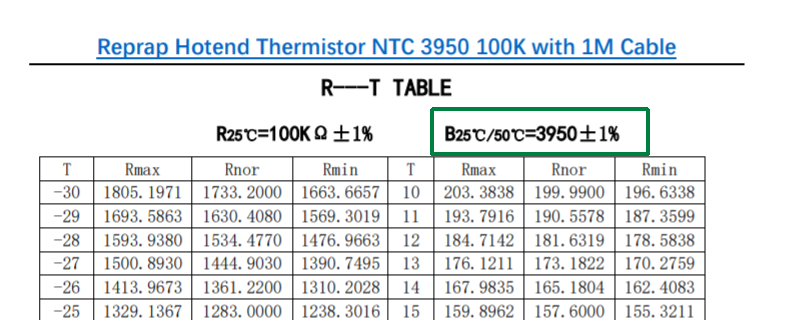

Salut, Pour connaître la valeur de la thermistance, il suffit de la mesurer avec un ohmmètre.1 point

-

Hello, Je ne donne pas souvent de nouvelles mais il faut dire aussi que c'est un sujet de longue haleine surtout que j'ai pas mal ramé à faire un train avant correct car j'avais un soucis d'Ackermann inversé que j'avais du mal à résoudre ma roue extérieure tournait plus que ma roue intérieure et c'était d'autant plus difficile à résoudre que le différentiel avant me recule toute la tringlerie, voici un aperçu de mes essais de pivots avant et encore il n'y a pas tout ! J'ai aussi incorporé la rotule dans les triangles inférieur pour laisser de la place aux futurs cardans, bien sur je garde la rotule supérieure ajustable pour agir sur le carrossage Le train avant prend forme, ne tenez pas compte des couleurs utilisées ni du forêt en axe provisoire ! Je voulais articuler les 2 biellettes sur le même pivot mais ça ne fonctionnait pas alors je me suis inspiré de ce qui se faisait en modélisme et fait un parallélogramme J'en ai profité avec les hexagones de 17mm ou viennent les roues pour aussi faire de faux disques ce qui fera plus beaux avec des jantes ajourées Le châssis tient maintenant sur ses 4 roues, je n'ai pas monté mais prévu une cloison isolante entre le moteur et le pont arrière Merci de votre patience, Denis1 point

-

ARGGGG ce tuto!!! Il faut que je le termine, mais il va être drôlement plus simple avec le menu! Plus besoin de taper de gcode dans un terminal!1 point

-

@sha L'option machine à coudre et / ou faire le café / thé serait un gros plus .1 point

-

Salut, Une autre méthode pour avoir les valeurs du tableau : c'est de les calculer. La valeur d'une thermistance en fonction de la température est de cette forme : B(T1/T2)= (T2 x T1 / T2-T1) x ln (R1/R2) Avec : T1 1er point de température (Kelvin) T2 2ème point de température (Kelvin) R1 résistance de la ctn à la température T1 (Ohms) soit dans notre cas 100k à 25°C R2 résistance de la ctn à température T2 (Ohms) (valeur à calculer) ln = logarithme népérien Constante °C --> °K = 273.15 B(T1/T2) est donné par la datasheet. Pour la NTC 3950 100K équipant l'Anet A8, B(T1/T2) est égal à : 3950. Je ne sais pas si le programme tournera plus vite en calculant la valeur ou en allant la chercher dans un tableau...1 point

-

Salut ! Tu recherche une bonne alimentation... car celle que tu as siffle (ce qui n'est pas vraiment bon signe : Condensateur qui siffle ou ventilation bruyante). Alors... 2 choses à savoir : Rien n'est plus recommandé que la marque Meanwell qui est gage de sécurité et de qualité. L'alimentation d'origine est en 24V et 350W, format NES. Donc, tu as plusieurs choix possible : Mettre une alimentation 24V, 350W, format NES... voici un lien. Mettre une alimenation 24V, 350W, format LRS (plus petite)... voici un lien (même lien que précédemment mais sélectionné LRS)... mais il faudra prévoir d'imprimer un nouveau boitier pour l'accueillir. Mettre une alimentation 24V, 450W, format NES... voici un lien... plus puissante que celle d'origine... et donc chauffera moins... mais nécessitera peut être (je recommande mais ce n'est pas une obligation) une modification du firmware. Voilà... j'espère qu'avec cela tu trouveras chaussure à ton pied... ou dans le cas présent : Alimentation à ton imprimante.1 point

-

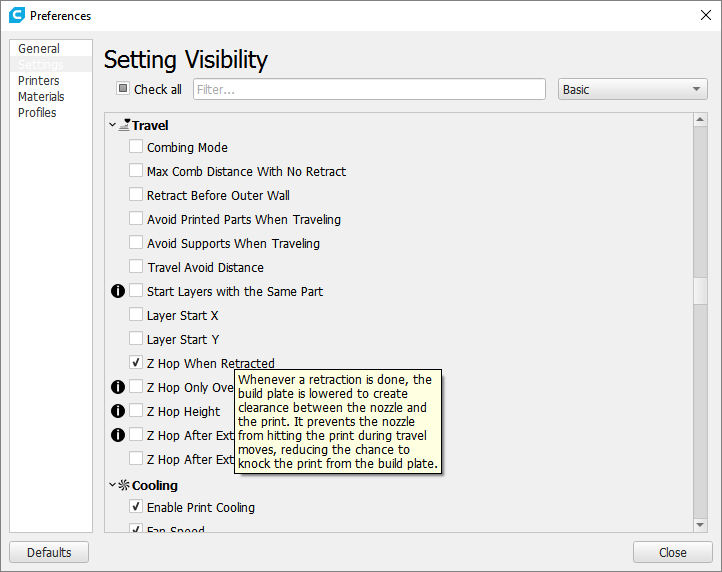

Salut, Il y a peut-être une autre piste également, j'ai déjà eu ce problème mais pas jusqu'au décrochement de la pièce, juste des craquements lorsque la buse passait en frottant plus ou moins légèrement sur la surface en cours d'impression. Dans CURA (j'imagine que les autres softs de slicing le proposent aussi) tu as des options qui peuvent aider comme le Z Hop When Retracted (dans le screenshot ci dessous) 'Combinig Mode' associé à 'Avoid Printed Parts When Traveling' est pas mal aussi, ça évite de traverser 'à l'arrache' la surface en cours d'impression et donc sans aller taper sur du remplissage ou sur une autre partie de l'impression. A+1 point

-

Après c'est un vendeur du "market place" de Darty, ce n'est pas Darty eux même qui ont fait l'annonce Tu dois surement trouver la même annonce du même vendeur sur d'autre market (cdiscount, amazon, ebay, etc...).1 point

-

C'est quand même pas pareil et ça peut induire un lecteur en erreur. Pull up, c'est relié au + (niveau haut forcé) Pull down c'est relié au - (niveau bas forcé) Moi j'aime le couple ceinture et bretelles... Et ça évite d'aller bidouiller dans le code1 point

-

Ça y est, tu m'as perdu, là..... Alors : à rien. J'aurais dû ? Ba ça risque pas, je sais pas ce que c'est (je dois vous paraître bien con, non ?????)1 point

-

1 point

-

Et même dernièrement tu as les tmc2209 qui viennent de sortir, chez Biqu exclusivement pour l'instant (maison mère de bigtreetech) , c'est des tmc2208 upgrader avec leurs dernières technologie et intégrant toutes les améliorations des tmc2130 sans atteindre le prix des tmc5160.1 point

-

Bonjour, sur ma cr-10S (qui est en 12V) j'ai utilisé un ventilo 40x40 récupéré sur une vielle carte graphique. Donc penser au fond de tirroir. Sur la cr 10S pro tout les ventilo sont en 24V et c'est pas facile a trouver. un convertisseur 24-12 (ou un régulateur REGULATEUR 7812) permet de monter un ventilo hotend 12V 40x40 mais il tourne tout le temps. voici un lien traitant du sujet : https://www.ender3.fr/convertisseurs-24v-en-12v/ Pour pouvoir le réguler en automatique il y a un module de gestion thermique de hotend : Pour le ventilateur buse (qui est très mal géré d'origine) il y a sur le forum qui a créé un module convertisseur 24-12 pwd pour géré la régulation pile-poil comme il faut en 24V-24V 24V-12V et 12V-12V : @Janpolanton fabrique ces module et peut surement mieux en parler que moi En ce qui concerne la tête de la CR10S pro elle ressemble a la CR10 et si c'est le cas j'ai bricolé un truc pour canaliser le flux :1 point

-

Bonsoir, Ayant regagné mes pénates françaises malgré toute la (mauvaise) volonté déployée par Brittany Ferries pour me contraindre à rester dans le pays de mes rêves, je peux enfin publier quelques exemples de mes réalisations. Bien que je constate qu'entre-temps le sujet a évolué vers des considérations assez éloignées du thème d'origine, je me permets donc de poster quelques images d'usinages réalisés principalement dans du bois avec ma machine "maison" fabriquée d'après le projet "Nikodem Bartnik". Je voulais poster plus d'images mais la limite de taille m'en empêche...1 point

-

Ben nous aussi. Mais je me dis qu'il en met du temps pour "finaliser sa news" notre cher @Zatsit.1 point

-

Salut, à priori cela n'a rien a voir avec ta carte mère mais plus avec ta configuration de marlin (qui est la même pour ce genre de paramètres entre marlin 1.1.9 et marlin 2.0). Je pense qu'il faut que tu regardes la configuration de tes réglages de température et les protections thermique dans configuration_adv. J'espère que tu résoudras ton problème.1 point

-

Bon, suivant l'exemple de @rmlc460, je me suis commandé une alim 15A sans ventilo, ce qui résoudra mon problème...1 point

-

C'est vrai tu as raison à 300%..... et comme je veux évoluer dans ce domaine qui m'intéresse beaucoup je vais tenter de me lancer dans l'experience ! Et si je ne me trompe pas le bltouch devrait m'apporter une qualité d'impression un peu meilleure.... enfin je pense ! Et oui comme tu le dis on trouve facilement de l'aide ici donc je m'inquiète pour rien..... Je reviendrais pour la suite de l'affaire Merci1 point

-

Ok Et comme le souligne l'ami @pascal_lb, ça pourrait être un problème de réglage d'excentrique, donc rien de grave1 point

-

c'est peut être tout simplement le réglage des excentriques qui n'est pas bon.. tes roulettes doivent être réglées sans contrainte mais sans jeu1 point

-

Bonjour, Excellente question @Nagawica ! En effet, il ne s'agit pas de déposer du filament fondu théoriquement au bon endroit pour faire une bonne machine. Et tu as raison, la première chose qu'on demande à une machine numérique, c'est la précision. Elle seule peut permettre une bonne qualité d'impression. Et de la maintenir à bonne vitesse, car les temps d'impression sont longs en technologie additive. Inutile de passer plus de temps que nécessaire. Une bonne imprimante 3D est simplement une machine qui imprime vite et bien. Qualité et Performance. Il faut bien distinguer deux choses : la résolution, qui est théoriquement ce qu'est capable d'atteindre une machine. Elle est issue d'un calcul mécanique basique (et souvent optimiste). la précision, qui elle est le résultat qui dépend de la résolution amputé de tous les petits défauts amenés par les tolérances diverses... Je vais prendre un exemple, tu as une buse de 0.5mm. Elle ne fera jamais précisément un tracé de 0.5mm avec du filament fondu. Déjà la quantité de filament ne sera jamais aussi régulière (comme un trait de crayon sur du papier). Ensuite, il faut que le filament adhère, donc il faut légèrement l'écraser sur la surface précédente. Si le chemin de la buse fait un angle à 90°, tu te doutes bien que le coin sera arrondi du diamètre de la buse + écrasement. Donc pas vraiment pointu. Ensuite il y a l'épaisseur de la couche qui a aussi son influence. Bref, tu comprends qu'entre la théorie et la pratique, il y a un delta. Quelques mots sur la résolution, et particulièrement celle avancée par les revendeurs/constructeurs. (Tiens, fait marrant, je recherchais les spécifications techniques de la Dagoma que j'ai consulté et commenté hier, elles ont disparu du site...) De mémoire (et j'espère qu'on me pardonnera si je me suis trompé de quelques 0.3µ) la marque annonçait une résolution en Z de 1.5µ. Wow. Déjà on excède la résolution d'une machine expérimentale de laboratoire à quelques centaines de milliers d'Euros. Mais le ridicule ne tue pas, j'en suis la preuve vivante. Donc, difficile de connaitre précisément les composants de la machine, mais essayons de retrouver de quel chapeau sort cette valeur... On sait que pour une transmission à vis le calcul est le suivant : pas de la vis en mm / nombre de pas par tour moteur. A vue de nez la Dagoma a des moteurs 200 pas et des vis métriques 8mm donc un pas de 1.25mm. Calcul 1.25mm/200 pas = 6.25µ par pas moteur. Aie, on est loin des 1.2µ sauf si l'on inclut un peu de microstepping dans le calcul : pas de la vis / (nombre de pas moteur * microstepping) Pas besoin d'un gros microstepping pour un moteur en Z, disons une valeur de 8 micropas. Calcul 1,25/(200*8)=1,5625µ Tiens, on les a retrouvés ! Sauf qu'un moteur pas à pas ne peut se maintenir précisément que sur son pas et son demi-pas. En clair, il est juste uniquement avec un mircostepping de 2, car il peut se situer sur l'aimant ou entre les deux aimants, même s'il est capable de passer par des valeurs intermédiaires. D'ailleurs toutes les valeurs intermédiaires ne sont jamais exactes, soit au dessus de la valeur, soit en dessous selon qu'on soit près du pas ou du demi-pas. Donc la même vis ne pourra jamais s'arrêter précisément sur 1,5µ (arrondi) aussi fine l'interpolation soit elle. Sur le papier elle est sensée l'atteindre, mais la machine ne le peut pas, loin de là. C'est même mauvais pour la qualité d'impression car les couches ne seront jamais égales, tandis que l'extrudeur délivrera le même volume de filament à chaque couche. Ce qui nous amène au deuxième point : la mécanique et les composants ! Pour être précise, la machine doit pouvoir compter sur deux choses : une bonne structure et de bons composants. Une bonne structure doit être inerte, c'est à dire ne pas changer de géométrie ni dans le temps, ni avec la sollicitation de la mécanique. Or une imprimante 3D fait de fréquents changements de direction d'impression, parfois à haute vitesse. La structure doit donc être suffisamment rigide pour encaisser les forces des éléments en mouvements, et ne pas non plus entrer en résonance sous les vibrations engendrées par eux. Les composants quant à eux doivent avoir la tolérance la plus faible. Une barre cylindrique chinoise peut avoir une variation de diamètre de +-0.2mm. Entendez qu'une barre de 8mm peut très bien faire 7,8mm, c'est même fréquent. Les roulements LM8UU qui coulissent dessus, peuvent, quant à eux avoir des tolérances de 0.5mm. Si l'on ajoute les deux, cela veut dire que dans le pire des cas, ce qui se promène dessus peut se retrouver à 0.35mm de là où on l'attend. Soit plus que l'équivalent d'un demi-trait de filament. Qui dit jeu, dit aussi plus de vibrations en fonctionnement. Deuxième point, cette barre de 8mm est-elle assez rigide pour ne pas plier sous la sollicitation ? SI l'on applique le module de Young de la matière, au delà de 350mm, elle va même plier sous son propre poids. Ajoutez la sollicitation de la masse en mouvement qu'elle guide, et vous obtiendrez encore une tolérance de plusieurs dixièmes. La vis M8 utilisée en transmission a du jeu dans les 3 axes. Et il en va de même pour tout composant. Sachant que toutes ces tolérances peuvent aléatoirement se soustraire ou s’additionner. Une bonne machine aura donc forcément de bons composants, pour réduire la tolérance à chaque maillon de la chaîne. Il en va de même pour l'extrusion, pour d'autres raisons que je ne détaillerai pas ici, c'est déjà assez dense Il est important donc que dès la conception de la machine, on utilise je juste composant au bon endroit. Il faut être également cohérent, des profilés aluminium super rigides seront inefficaces si assemblés grâce à des pièces plastiques. Une conception machine n'est pas non plus élastique. Un guide de 12mm par exemple, peut être parfait jusqu'à 400mm de course et plus au delà. Un seul roulement peut suffire, jusqu'à une certaine sollicitation, au delà, il en faut un d'un autre type, ou simplement le doubler. En espérant que cela t'aide à y voir clair. ++JM1 point