Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/02/2021 dans Messages

-

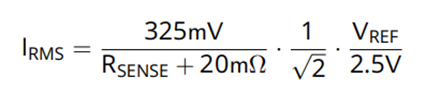

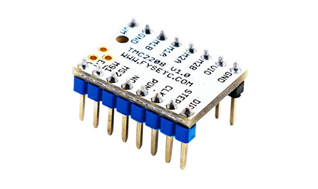

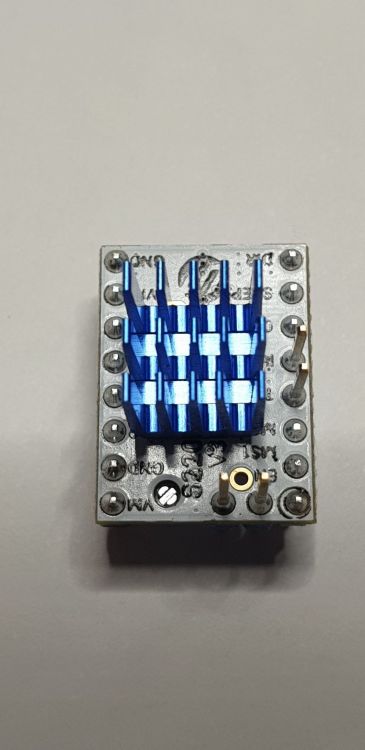

Bonjour à toutes et tous, Puisque ces questions reviennent régulièrement, je vais essayer d’expliquer comment utiliser les modules équipé de puce Trinamic de type TMC2xxx et comment les régler en fonction du courant consommé par le moteur. Petit historique : Faire tourner un moteur pas à pas n’est pas bien compliqué, quelques transistors et quelques lignes de code suffisent, par contre c’est du pur binaire avec pleins d’inconvénients, des accélérations brutale, vibrations et bruits d’ondes carrées caractéristiques. Dans les années 2000 Texas Instruments étudie un système de chip tout en un, qui regroupe, les générateurs de rampe PWM pour permette des micros pas, les étages de puissances, la régulation de courant, mais surtout une gestion logique interfaçable sur tous types de microcontrôleurs. Sorti en 2010 le DRV8825 comprends donc une intégration poussée tout en un et les bases du pilotage moderne avec 3 signaux logiques DIR, STEP et ENABLE. En 2012 Allegro sort sa propre version qui fonctionne sur des bases équivalentes, l’A4988. Depuis les années 90, Trinamic s’intéresse au contrôle du mouvement piloté et conçoivent une technologie de contrôle matériel et non plus logiciel, ce qui est essentiel pour avoir un fonctionnent des moteurs de manière efficace, fiable, fluide et silencieux. Peu à peu l’industrie plébiscite la précision de fonctionnement de leurs produits. Alors que l’explosion de l’impression 3D personnel est déjà bien débutée, Trinamic annonce mi 2015 son dernier circuit intégré de commande et de pilote de moteur pas à pas à un axe. Le TMC2100. Rapidement apparait sur le marché grand public un module équipé avec le TMC2100. D’une conception différente de ce qui existe alors, il apporte un pilotage bien plus optimisé et surtout silencieux, et sera suivi rapidement par des améliorations avec les TMC2208, TMC2209… etc. La forme actuelle des modules enfichable de 2 x 8 boches est certainement dû à la société Pololu qui à développer depuis les années 2000 pléthores de modules spécialisés robotique, faciles à changer en cas d’upgrade ou de destructions. Compatibilités et particularités des modèles Trinamic : Quand on regarde un module, la première chose qui saute aux yeux est l’absence de composant sur sa face supérieure, il n’est peuplé qu’au recto ! Pourquoi ? Parce que celui qui a dessiné le PCB a lu les notes technique du fabriquant ! Merci à lui ! Les puces Trinamic possède un pad thermique sous son boitier et est donc brasé en dessous du circuit imprimé ce qui a le mérite de laisser toute la place au verso pour le dissipateur thermique. La liaison thermique avec le dissipateur se fait via un double plan de masse percé d’une multitude de via traversant le circuit imprimé pour un échange thermique optimal, de loin beaucoup mieux qu’à travers l’époxy du boitier du composant. ATTENTION on trouve des modules qui utilisent des puces TMC22xx avec la puce sur le DESSUS ! N’achetez pas ça ! Elles sont instables ! Cette conception est de loin la meilleure approche en industrie et on en use et abuse presque pour tous composant qui chauffe, il est d’ailleurs dommage que l’A4988 n’en profitent pas, son pad thermique étant placé aussi sous son boitier… Encore un qui n’a pas lu les notes de conceptions, c’est dommage car on trouve toujours le meilleur dans les notes d’application, même le dessin optimisé du PCB pour tests. Sa deuxième particularité est qu’ils ont les sorties des enroulements moteur inversées. Rien d’insurmontable et nous avons au moins deux façons pour le gérer : Agir directement dans la source (Marlin,…) par la déclaration logique de l’inversion du sens de rotation de chaque moteurs, ou inverser le sens du connecteur du moteur, coté carte de contrôle ou coté moteur. Gestion de l’énergie ou les fameux modes StealthChop et SpreadCycle : StealthChop est le mode par défaut de fonctionnement silencieux du pilote, aussi bien à l'arrêt qu’à des vitesses faibles à modérées. C’est le mode préféré pour les axes X, Y et Z. SpreadCycle est le mode standard hautement amélioré par rapport aux DRV8825 et A4988, préférable pour le moteur de l’exdrudeur quand le mode Linear Advence est utilisé ou quand de très hautes vitesses sont nécessaires, ces dernières sont rare sur nos machines à la maison. Leurs mises en place dépendent du pilote : TMC2100 est dit Standalone (autonome) et n’est pas pilotable, sa configuration est confiée aux signaux CFG1 et CFG2. TMC2130 est utilisable en Standalone mais c’est surtout qui soit pilotable par bus SPI qui le caractérise, en mode standalone c’est qu’un équivalent TMC2100 avec configuration via CFG1 et CFG2. L’utiliser seulement si la carte de l’imprimante le supporte. TMC2208 est utilisable en Standalone, avec ou sans une configuration avancé via l’écriture dans sa mémoire OTP, ou par UART (RS232). Il utilise le mode StealthChop par défaut, pour le passer en mode SpreadCycle il faut soit, écrire dans sa mémoire OTP (Programmable qu’une fois, aucun retour en arrière possible), soit le piloter en mode UART. TMC2209 est utilisable en Standalone, par UART chainable (par 4) et/ou OTP. Il possède en outre une broche SPREAD de configuration hardware qui permet de le faire travailler en mode StealthChop (LOW) ou SpreadCycle (HIGH). Upgrade ? Changer de pilotes vers des TMC vont donc apporter une gestion des moteurs optimisée par rapport aux pilotes de base, même en standalone et aussi jouer sur le bruit, ou plutôt le silence, généré par les moteurs, la contrepartie c’est que l’on s’aperçoit vite que les ventilateurs sont bruyants… très bruyants, trop ? A l’heure actuelle, autant utiliser le TMC2209 qui est le mieux optimisé, plus souple à utiliser et permet des pointes de courant jusqu’à 2.8A. Mais si vous avez un lot de 2208, voire de 2100 utilisez les ! Si vous utiliser le mode Linear Advence, il est préférable de configurer le pilote de l’extrudeur en mode SpreadCycle. L’optimisation StealthChop génère alors trop de problème de régularité. Si vous êtes équipé en TMC2100, une patte à couper, un bout de fil et une brasure va solutionner le problème pour l’extrudeur. Avec un TMC2208, on trouve des modules pour programmer sa mémoire OTP, c’est une usine à gaz car il faut souvent relier un pont de soudure sous le 2208 pour pouvoir communiquer avec ! C’est expliqué sur le site de Watterott. Attention écrite dans sa mémoire OTP est définitif, aucun retour en arrière possible ! Avec une TMC2209, c’est prévu via une broche ou un pont de brasure. Une autre solution c’est de simplement utiliser le pilote d’origine (A4988 ou DRV8825 avec sa Vref réglée correctement là aussi). La Vref : Allez donc faire un tour sur mon post dédier dans un premier temps. La Vref, ou tension de référence, sert au pilote à générer en interne le courant maximum qui passe dans le moteur, il est important de la régler correctement. Trop faible, le moteur va perdre des pas, trop fort il va vibrer et beaucoup chauffer. Pour mesurer ce courant, le pilote utilise des résistances de faible valeur, incluses dans la boucle de contre réaction de l’alimentation du moteur, la tension a ses bornes est égale à sa valeur multipliée par le courant la traversant (U=R*I), ce sont les fameuse Rsense. Pour les pilotes équipés des puce Trinamic TMC2xxx, ces résistances font généralement 110mΩ (notée R110 sur leur boitier) et ce n’est pas complètement par hasard, nous le verrons plus bas. Mais il arrive (chez Creality entre autre) qu’elle fasse 150mΩ (R150), chacun est libre ! Trinamic fourni (tout comme ces homologues) la formule de calcul dans les appnotes de ses puces. Cette formule est : Le courant est exprimé en RMS (de l'anglais root mean square), c’est la valeur efficace d'un signal périodique, correspondant en électricité et en mode sinusoïdal à Irms = Imax / Racine(2). Nous pouvons donc écrire : Vref = Irms * (Rsense+20)/325 *2.5 * Racine(2) Prenons le cas où Rsense est égal à 110mΩ (110+20)/325 = 0.4 et 0.4 * 2.5 = 1 Avec Rsense à 110 mΩ ça simplifie le calcul, on comprend ce choix de valeur maintenant ? donc Vref = Irms * Racine(2) hors en mode sinusoïdal : Irms = Imax / Racine(2), donc on remplace : Vref = Imax * Racine(2) / Racine(2) ce qui donne Vref = Imax Imax c’est le courant max du moteur (peak). En électronique on n’utilise jamais le max, ça chauffe voir ça brule, des fois ça explose, par compromis on utilise souvent une fourchette entre 70% et 80%. Puisque nous somme en mode sinusoïdale autant utiliser 1 / Racine(2) qui est proche de 71%. On règle Vref à la valeur de Imax / Racine(2), exemple pour un courant de 1.5A, Vref = 1.5 * 0.707 = 1.06V. ATTENTION cette simplification du calcul n’est valable qu’avec Rsense = 110mΩ Prenons maintenant une valeur de Rsense = 150mΩ Irms = 325 / (Rsense+20) * 1 / Racine(2) * Vref / 2.5 Vref = Irms * (Rsense+20) / 325 *2.5 * Racine(2) Comme précédemment on remplace Irms par Imax / Racine(2) et on vire Racine(2) / Racine(2) Vref = Imax * (Rsense+20) / 325 *2.5 on peut écrire * 2.5/325 -> / 325/2.5 -> / 130 Vref = Imax * (Rsense+20) / 130 Prenons par exemple Imax = 1.5A Vref = 1.5 * (Rsense+20) / 130 Vref = 1.5 * 170 / 130 = 1.96 Régler donc Vref à 1.96 / Racine(2) = 1.39V Simple non ? On peut bien sûr régler Vref dans la fourchette jusqu’à la valeur de Imax. Plus on s’en approche, plus le couple sera important et plus le moteur va chauffer, En cas de masse lourde à déplacer, augmentez Vref, mais faites-le en commençant de la valeur calculée et en augmentant par palier de 0.1V sans dépasser Vref max. Ce n’est jamais une bonne idée d’augmenter Vref à cause d’une mauvaise mécanique qui force. Feuille Excel pour calculer Vref, renseignez la valeur de Rsense et le courant Imax du moteur et hop ! TMC_Vref_V2.xlsx Réglage du Vref au multimètre : Un petit tournevis plat adapté (parfois livré avec les pilotes) un multimètre en calibre 2V un bout de fil fin et souple. En premier lieu, éteindre la machine avec son interrupteur. Trouvez une masse (sur un bornier d’alim par exemple) et y fixer la pointe de touche négative (noire) dessus. Dénudez 5cm de chaque côté du fil fin, l’enroulez d’un côté sur la pointe de touche positive (rouge) et de l’autre sur la partie métallique du tournevis. Un bout de scotch aiderait à tenir certainement. Déconnectez un par un en les repérant les connecteurs qui vont aux moteurs. Allumez la machine. Réglez chaque potentiomètre à la valeur Vref calculée, attention à la position des dissipateurs thermique, les coller en fonction d’où se trouve le trou de réglage pour ne pas être gêné par la suite. Éteindre la machine avec son interrupteur. Remettre les connecteurs moteurs à leurs emplacements d’origine et dans le bon sens. Déconnectez la pointe de touche du multimètre et resserrez éventuellement le bornier qui l’a accueilli. ATTENTION Si le moteur est relié au pilote lors du réglage, vous risquez fortement de détruire le pilote, la carte peut aussi être détruite. Note sur le mode UART : Pour l’instant ce mode n’est véritablement pas encore utilisable avec Marlin. Ce n’est pas suffisamment mûr dans le code pour piloter les moteurs en temps réel via UART ou SPI et quand ça sera possible, ça le sera seulement sur des cartes 32 bits à cause de la puissance de calcul requise. La seule chose qui ne fonctionne pas trop mal c’est de configurer les pilotes via le soft. On les initialise au démarrage avec leur Vref et leur mode de fonctionnement, mais c’est assez compliqué à mettre en œuvre, en mode UART, il faut obligatoirement utiliser des ports supportants les interruptions pour que SoftSerial fonctionne, mais ces ports non utilisés sont limités. Avec des TMC2208, c’est un port par module (on peut utiliser la même pin pour TX et RX), avec un TMC2209, on peut chainer 4 module en parallèle sur le même port). Personnellement je testerais certainement un jour le pilotage de TMC2209, avec le chainage c'est intéressant niveau port libre, ce qui simplifiera la mise en œuvre. Par contre quand je vois le nombre de problèmes ouverts sur le Githup Marlin je suis presque sûr d’essuyer les plâtres, donc à voir quand ça sera stabilisé. De plus il est rare de revenir sur ces réglages, à moins d’un changement de pilotes ou de moteurs.3 points

-

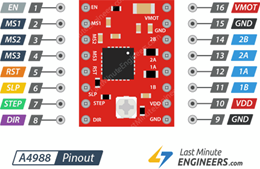

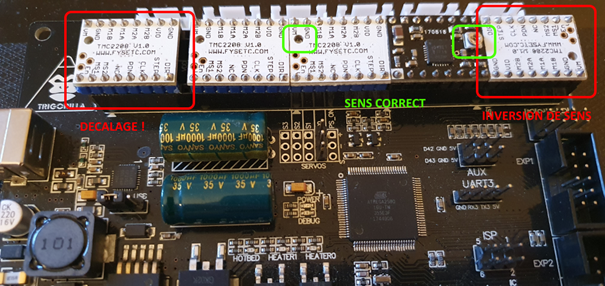

Quelques exemples d’intégrations : Je vais prendre la carte que je connais le mieux, l’Anycubic Trigorilla 8 bits de plus elle est basé sur RAMPS 1.4, donc c’est applicable au base Atmega2560 facilement. Sur les cartes RAMPS se trouve 3 cavaliers pour régler les pilotes via les pins 2, 3 et 4. Sur la carte Trigorilla, pas de cavalier, les pins 2, 3 et 4 sont forcés a +5V. Ce qui va suivre est donc spécifique à cette carte, si votre carte a des cavaliers, pas besoin de couper les pattes des pilotes, réglez les en fonctions. En l’occurrence pour le A4988, les pins MS1, MS2 et MS3 à +5V, le configurant en mode 16 microspas. Pour les TMC, ce n’est pas si simple, ça va dépendre énormément du fabricant du module et de son brochage. De plus ils ont tendance à modifier le brochage lors de révisions matérielles, ce qui ne nous facilite pas la tâche. Il y a des pilotes où les pins 2, 3 et 4 sont reliées directement au chip, d’autres qui ont des mini plots de brasure pour configurer, avec ou sans contact sur les pins du modules… Donc cherchez le brochage chez le fabricant et en cas de doute tester avec un multimètre calibre test de conduction pour comprendre où va quoi. Pour le TMC2100, en 16 micros pas, il existe 2 configurations : CFG1 = open et CFG2 = 0V : mode SpreadCycle CFG1 = open et CFG2 = open : mode StealthChop La pin CFG3 est souvent Non connectée, des fois elle indique la source externe de courant en open Pour la Trigorilla, ces pins sont a +5V, donc faut donc couper les 3 a ras sur le pilote. Le pilote est donc en mode StealthChop. Pour le configurer en mode SpreadCycle, il suffit de braser un petit fil entre la masse (15) et la broche CFG2 (3) Pour le TMC2208, toujours en 16 microspas, une seule configuration : MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 est souvent NC, si c’est pas le cas, voir à quoi elle sert, et la couper si nécessaire. Pour le TMC2209, toujours en 16 microspas, c’est plus alambiqué ! MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 c’est au cas par cas, en fonction de fabricant et de la révision de son pilote. Chez FYSETC d’après leur wiki, la pin 4 est NC sur la révision 1.0, elle peut rester en place. Elle correspond à TX sur les révisions 2.1 et 3.1, elle peut rester en place. Elle correspond à SPREAD sur la révision 3.0, donc la laisser en place pour le mode SpreadCycle ou la couper et la relier à la masse pour le mode StealthChop. Chez BIGTREETECH, pour les révisions 1.1 et 1.2, la pin 4 par défaut est sur PDN_UART, donc pour la Trigorilla elle est au +5V, elle peut rester en place. Pour SPREAD ça se passe sous la carte, 3 petits ilots… par défauts c’est en mode StealthChop, si vous voulez le mode SpreadCycle un coup de fer à braser sous une loupe pour virer la petite résistance et faire un pont de soudure. Il se peut qu’il y ait des pins qui dépassent sur le dessus (utilisées en mode UART), si vous n’utilisez pas ce mode, couper les pins a ras. Idem sur le petit côté en dessous, si votre carte ne possède pas de connecteur femelle pour les accueillir, coupez-les. Quelques cartes 32bits les utilisent, donc adaptez en fonction. N’oubliez pas que ça chauffe, si les pilotes chauffent trop, vous allez perdre des pas, donc un réglage Vref correct, n’oubliez pas de coller un dissipateur thermique dessus et d’assurer une bonne ventilation forcé dessus. Photo d’une Trigorilla peuplé : ATTENTION AUX ERREURS faciles : Le premier pilote est décalé d’un pas vers la gauche ! Il ne survivra pas ! Les 4 pilotes sont dans le bon sens, le dernier non ! Il partira instantanément en fumé ! Le potentiomètre est à droite sur un A4988 et à gauche sur un TMC2xxx. lors d’un upgrade de A4988 vers des TMC, Ne vous fiez pas à l’emplacement du potentiomètre, c’est le meilleur moyen pour mettre le pilote a l’envers et de plus la carte risque aussi de griller.2 points

-

Avec la kalach, ils n'osent même plus me regarder.... Au boulot, j'ai recyclée une cuve de compresseur pour la zone famille Maintenant ils ont un barbecue de compet2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Je n'aime pas jeter des trucs qui peuvent encore servir donc j'entasse et quelque fois je les détourne de leur fonction première (je fais ça aussi au boulot et beaucoup me regarde comme une extraterrestre quant je récupère des trucs que eux mettent à la poubelle....). Dernier recyclage, une vieille caisse à outils qui ne servait qu'à entasser des outils rouillés.1 point

-

Voici mes remarques (et donc modifs à faire ou à déterminer) sur ton fichier configuration.h: #define TEMP_SENSOR_BED 1 #define PIDTEMPBED #define E1_DRIVER_TYPE TMC2130 à calculer #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 } //#define Z_MIN_PROBE_USES_Z_MIN_ENDSTOP_PIN #define EEPROM_SETTINGS // Persistent storage with M500 and M501 #define NOZZLE_PARK_FEATURE #define SDSUPPORT #define DISPLAY_CHARSET_HD44780 JAPANESE devient #define DISPLAY_CHARSET_HD44780 WESTERN Sens de déplacement des moteurs à voir par rapport aux tests sur l'écran: #define INVERT_X_DIR true #define INVERT_Y_DIR true #define INVERT_Z_DIR false #define INVERT_E0_DIR false #define INVERT_E1_DIR false Sens de déplacement lors du home à voir par rapport aux tests sur l'écran: #define X_HOME_DIR -1 #define Y_HOME_DIR -1 #define Z_HOME_DIR -1 inversion ou pas des fins de course (à tester avec M119 et ton doigt ) : #define X_MIN_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop. #define Y_MIN_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop. #define Z_MIN_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop. #define X_MAX_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop. pour le Z2 d'après le fichier configuration_adv.h Je n'ai pas de remarques sur ton fichier configuration_adv.h PS: @webamax les modos apprécient moyennement les multi-posts (commentaires consécutifs de la même personne). Tu peux modifier ton commentaire pendant 12h en cliquant sur l'icone "..." en haut à droite puis sur Editer.1 point

-

Salut, Attention M211, c'est pour activer/désactiver les endstop. Pour voir l'état, c'est M119. A ne pas confondre, sinon ça peut vite être la cata (plantage de la buse dans le plateau ). "vider l'eeprom" = reset usine = M502 suivi d'un M500 pour sauvegarder dans l'eeprom Pour les pas/mm, c'est M921 point

-

Salut, Comme je n'y connais rien, je vais donner mon avis . Ta machine ressemble beaucoup à une Tronxy x5sa et ça tombe bien parce qu'il y a un exemple de fichiers de config. Dans le fichier configuration.h, on voit que seulement 3 fins de courses sont utilisés mais un 4ème sur le 2nd axe Z pourrait sans doute être ajouté pour synchroniser les axes Z. Pour la partie SKR1.4 turbo avec BLTouch, tu trouveras un exemple ici pour une structure cartésienne (attention: il faudra modifier la déclaration des drivers, ils sont probablement différents des tiens). Sinon, @Yellow T-pot devrait pouvoir t'aider1 point

-

Personne n'a d'idée pour la bouteille donc transformation en image1 point

-

Bonjour, Pour moi j'imprimerai cette pièce dans le même plan vertical que le perçage, afin d'obtenir des révolutions des fibres circulaires et non linéaires. Ensuite dans cette situation il faut gérer les coutures par un réglage du cabottage et essuyage en fin d'impression pour réduire la couture. La température du filament doit être réduite avec une bonne ventilation. (sans support) les paramétrages le plus important c'est l'épaisseur de la coque pour le perçage (4 ou 5 coques devrait régler le problème....) conclusion il faut imprimer la pièce dans la position de la première photo. a+1 point

-

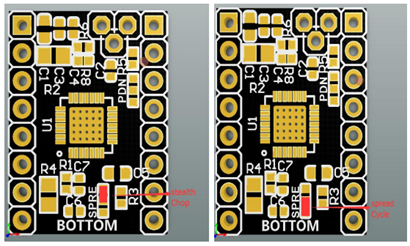

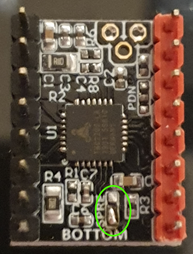

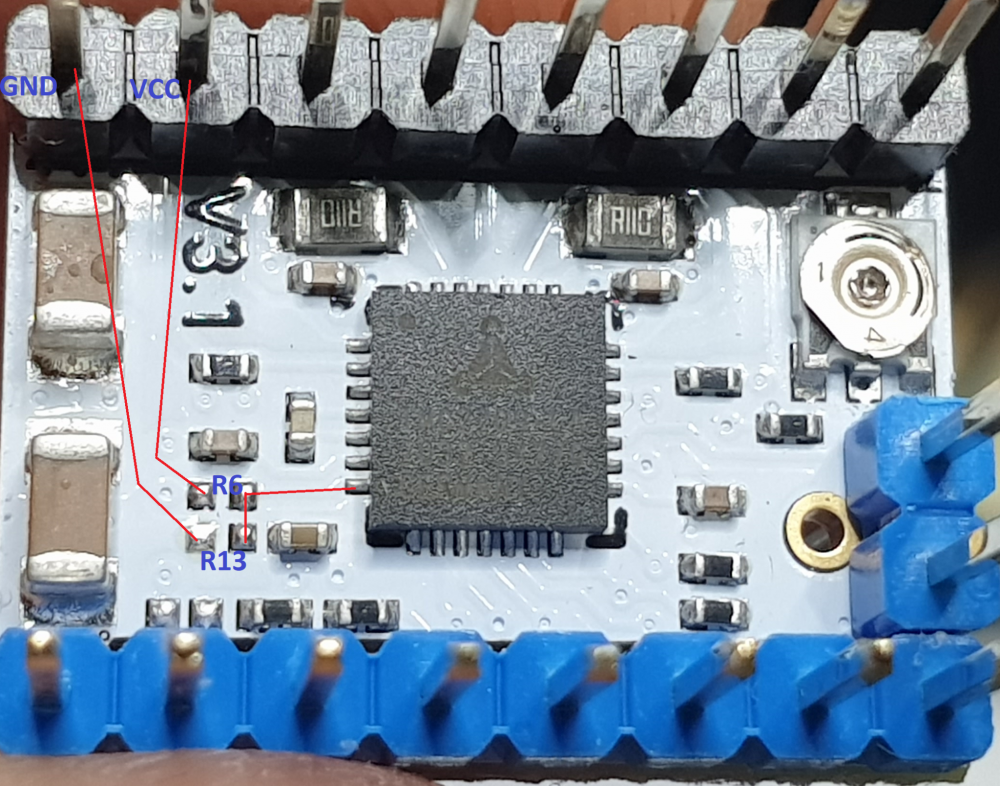

FYSETC TMC2209 V3.1 Documenté sur ce site: https://wiki.fysetc.com/Silent2209/ Comme on peut le voir sur le schéma en bas de page de ce site, la pin SPREAD n'est pas relié au connecteur, et elle est en l'air. il ya sur le schéma deux résistances de prévus mais pas soudées pour polariser cette entrée. Voici ce que j'ai bipé Du coup, théoriquement car je n'ai pas encore testé, il faudrait remettre un court-circtuit en lieu et place de cette R6 pour valider le mode SpreadCycle et du coup optimiser le fonctionnement du Linear advance de Marlin.1 point

-

tu as raison, sans le courant max des moteurs, c'est impossible de calculer Vref de toute façon. le souci de cette carte, c'est quelle peut supporter au moins 5 types de pilotes différents comme le faisait remarquer @fran6p donc on trouve des données sur Vref mais jamais avec le type de pilotes installés, ni le courant moteurs... mais tu peux essayer 1.2 puis 1.0, puis 0.8 pour centrer la valeur, si tu peux laisser la main sur le moteur sans perdre de pas, c'est parfait non ?1 point

-

1 point

-

1 point

-

Salut Jonathan06 si j'en crois la doc sur ta carte https://github.com/makerbase-mks/MKS-Robin-Nano-V1.X elle n'est pas compatible UART, donc ... si Marlin fonctionnait sans pb en uart, ça serait le réglage a la volée en cours d'impression par exemple, mais pour le moment a part d'envoyer la config aux pilotes ... pour un extrudeur en mode Linear Advence, il faut mettre le pilote en SpreadCycle si tu veux utilises un TMC2xxx, sinon laisse un A4988. le 2209 a une broche SPREAD, HIGH il est en mode SpreadCycle, LOW en mode StealthChop. sur la Rev 3.0 des pilotes fysetc, elle est en broche 4, mais pas sur la Rev 3.1, donc il doit y avoir un plot de soudure a faire au recto du pilote fait moi une belle photo d'un des 2209 que tu as déjà, recto et verso, pour voir comment il est foutu. good ! me too ! welcome pour le reste, c'est la même config niveau des broches 2 et 3 entre un 4988 et un 2209. et pour régler Vref, prends la valeur de l'intensité max du moteur et divise par racine(2). ex Imax moteur = 1.5A, Vref = 1.5 / 1.414 = 1.06V Stef @Jonathan06 attention au sens d'un 2209 vs A4988 ! le potar est a gauche pour le 2209 et a droite pour le 49881 point

-

Surtout aux femmes qui ont des flingues, (vu dans Blabla). Eh oui, ça fait peur une gonzesse qui pétarade et qui flingue à tout va. Perso, je n'ose plus la contre dire la snipeuse.1 point

-

C'est spécial piquet de grève ton ustensile ?1 point

-

1 point

-

Et ben moi, quand je dis ça avec mon humour de , je me fais incendier, et toi je suis sûr que ça va passer crème... C'est vraiment trop pinjuste ...1 point

-

Salut, Euhhhhhh, tu es sure que c'est pas plutôt à cause de la kalachnikov que tu portes en permanence en bandoulière?1 point

-

Oui, débarrasses toi de cura ---> https://www.prusa3d.fr/prusaslicer/1 point

-

1 point

-

Deux postes à la suite pas de présentation un beau déterrage et en plus tu ne lit même pas les sujets que tu ressort du fin fond du forum car tu y aurait vu qu'il a été peint et pas imprimer en couleur.... Les modos vont t'aimer...1 point

-

Bonjour, Je viens juste de terminer les impressions des différentes pièces et de faire le montage, pas encore fais d'impression avec le nouveau système de refroidissement, je vous ferez un retour. Pour le moment toujours les détecteurs, pas de problème , si jamais cela arrive, j'aviserais. Voila @+1 point

-

Cool merci. Joli test cela dit en passant ... Je vais suivre ça !1 point

-

Comme dit par @MrMagounet la question n'est pas "est ce que le direct drive est intéressant ?", mais plutôt "est ce que j'en ai besoin ?". Comme le mentionne @Jonathan06 c'est intéressant pour le TPU. En gros dans un système déporté (bowden), le filament va de l'extrudeur à la tête via un tube ptfe. Quand le filament est rigide, c'est super simple pour l'extrudeur de le pousser dans le tube (comme pousser un spaghetti pas cuit) Par contre quand le filament est souple ... bah c'est comme pousser un spaghetti cuit ... c'est moins pratique (même al dente !). Certes le diamètre interne du tube ptfe fait quasi le diamètre du filament pour éviter l'effet tire bouchon, mais pour pas qu'il se bloque il faut quand même lui laisser un peu de place ... ce qui lui permet de se plier légèrement quand même. Donc passer des TPU 95A (le moins flexible) en bowden, généralement ça passe avec un bon extrudeur. Par contre si tu veux plus flexible, ce sera compliqué voire impossible : et c'est là qu'intervient le direct drive ! Lui est directement sur la tête d'impression et pousse donc directement dedans : pas d'effet tire bouchon possible, donc possibilité d'utiliser des filaments très souples. Par contre l'inconvénient (soulevé par Jonathan06) c'est qu'étant sur la tête, l'extrudeur rajoute du poids au plus mauvais endroit ! Son poids et l'inertie que cela implique sont tes ennemis ! Si qui plus est ta machine a un axe Z entrainé que d'un côté et sans synchro, ça n'est pas top. C'est un peu pour cela que si tu n'imprimes que du PLA par exemple, il est plutôt conseillé de rester en bowden. Tout cela pour dire que modifier la machine doit être fait dans un but précis, pas juste pour le plaisir de la modifier. Si elle fait trop de bruit à ton goût, changer les drivers et les ventilateurs est alors une bonne idée. Changer l'extrudeur parce que tu as vu qu'un direct drive c'est mieux pour passer du TPU alors même que tu n'en utilises pas ... c'est une beaucoup moins bonne idée. Par contre il peut etre intéressant d'isoler le bed par le dessous pour l'aider à monter en température et diminuer un peu la conso par exemple. Suivant la qualité de la carte mère, il peut être intéressant de la soulager de l'alimentation du bed en ajoutant un mosfet. Le BL Touch sur un plateau de 23x23, honnêtement, je doute que ce soit indispensable (sauf si ton plateau souffre de défauts de planéité). J'avais prévu de le rajouter sur la mienne et finalement il est resté dans sa boite. Je n'ai pas besoin de refaire le niveau suffisamment souvent pour que ça vaille le coup de se prendre la tête.1 point

-

Pour le test de la 3DPrintMill c'est ici : Sinon suffit de se rendre dans la section Creality En fait @fran6p tu as collé le lien d'un des messages "reservés", du coup la preview ne s'affiche pas pour les membres "normaux"1 point

-

Salut, Au delà de la beauté.. est ce efficace ? Quels retours peux tu faire sur le rendu des prints ? Merci1 point

-

@lion02 je parle de déformation pas de vibration . De toute façon une vis sans tolérance de battement ça n'existe pas. Rien est parfait c'est pour ça qu'on a inventé les systèmes de tolérancement. Plus la tolérance se réduit et plus le prix augmente et ce de façon exponentielle. Le plus simple étant d'avoir un châssis rigide dès le départ. C'est à la vis de suivre le châssis et non au châssis de suivre la vis. C'est moins cher de rigidifier le châssis que de s'imposer une tolérance de battement radiale totale réduite sur les vis. Pourquoi vouloir faire du light ? Ce ne sont pas des imprimantes portables dans 98% des cas donc leur masse on s'en fiche... Ce qui n'est pas en mouvement ou accéléré fortement ne doit pas être allégé.1 point

-

Bonjour à tous ! @hcl28 @verbalistique J'ai attendu 45 jours pour obtenir des plaques de plastiques de 0.4 mm d'épaisseur pour réaliser le vitrage complet. Avec satisfaction j'ai réalisé des essais de conduite. La voiture est véloce et puissante elle peut franchir des obstacles sans difficulté. le couple du moteur est puissant avec le grippe des 4 roues motorisées çà passe partout. ! j'ai placé quelques logos du type paris Dakar avec encore quelques projets à venir. je pense monter une galerie avec des bagages et équipements de désensablement pour le Sahara. le montage est facilité par la précision des pièces imprimées avec du PETG de chez ArianePlast. pas de soucis technique pour imprimer que du bonheur; mais il faut un bon capital technique pour la réalisation des pièces. Voici le lien pour les makers intéressés par la réalisation Land rover 4x4 LANDY1 point

-

Bonjour stef-ladefense, Merci pour ta réponse, je vais regarder ça avec attention.1 point

-

Fan de Gotlib et de Brassens, je me suis demandé dans quel "déterrage" de compète je pourrais caser cette trouvaille, ça va bientôt être la saison !1 point

-

La pénurie de certains composants électroniques est une des causes des arrêts de production des chaines automobiles parmi d'autres . Ma vieille 2CV n'avait besoin que d'essence pour rouler (pas vite, c'est sûr ). Le système économique montre actuellement toutes ses «faiblesses». Si j'étais optimiste, je me dirais que c'est le moment de réfléchir vraiment (et mettre en œuvre les changements nécessaires) au monde dans lequel nous et nos enfants voulons vivre mais mon côté réaliste / pessimiste me laisse accroire que ça continuera comme maintenant jusqu'à épuisement complet de toutes les ressources.1 point

-

Depuis le début du covid c'est l'euphorie mondiale sur la 3D (particuliers + entreprises). Il y avait déjà eu une grosse pénurie au tout début en mars/avril 2020. Je pense aussi que les fabricants voient d'un bon oeil que les ventes continuent d'exploser et les demandes s'amplifient donc c'est un bon moment pour faire grimper un peu les prix sur les matières premières... Bref bien évidemment on est toujours les dindons de la farce nous consommateur et je serais plus pessimiste je pense qu'on ne retrouvera pas un full stock et des prix corrects avant 2 ans...1 point

-

Il y déjà nombreux posts sur le sujet (sur le forum et ailleurs) Le broyage c'est la partie la plus simple et facile à faire. La suite, je n'ai pas encore vu un bricoleur aller au bout et réussir à sortir un fil correcte (même des bons bricoleurs).1 point

-

Je pense que le Covid a été l'élément déclencheur de ce gros Bordel (il n'y a pas d'autre mot). Après ce sont pleins de conséquences causées par le dérèglement du système et l'envies des plus gros de ce récupérer de la tréso et des bénéf au détriment du fonctionnement normal du système mondial et là tout explose. J'espère me tromper, mais je pense que ce dérèglement va mettre au moins une année à de nouveau ronronner. Enfin, si cette crise permet à nos dirigeants de prendre conscience des erreurs faites dans le passé en misant tout sur la production Asiatique cela aura été une crise bénéfique mais je crains que l’appât des profits faciles reprennent le dessus chez les gros donneurs d'ordres.1 point

-

J'ai pris ça : https://fr.aliexpress.com/item/4000533199703.html?spm=a2g0s.9042311.0.0.27426c37MJf7pa option TMC2209 et donc avec l'écran TFT 24. L'écran est plutôt petit, j'aurais dû prendre le TFT35. Mais bon, c'est pas non plus pour voir des films. De plus les nappes entre l'écran et la carte-mère sont courtes (30 cm) en 12864. Faudra peut-être les changer. En RS232 on a 50 cm, c'est mieux.1 point

-

Ca ne devrait pas poser de souci normalement. Surtout que tu n'as pas besoin d'imprimer pour faire le test de réglage de l'extrudeur. Sur un bowden c'est super simple : perso je charge le fil sans le pousser jusqu'à la tête (le tube PTFE faisant facilement 30cm, il y a de la marge pour demander à l'extrudeur de faire avancer le filament de 10cm sans venir buter sur la tête d'impression). Je l'avance de 5 bons cm après l'extrudeur et j'envoie l'ordre à l'extrudeur d'avancer de 10cm. Sinon il y a possibilité de déconnecter le tube ptfe au niveau de l'extrudeur (ainsi ton filament sortira de le vide) et de demander plus que 10cm pour avoir une meilleure précision. Il me semble que certains vont jusqu'à 50cm pour être bien précis. Le plus important est de ne pas céder à la précipitation et de changer l'extrudeur en même temps que les drivers. Car si tu changes le driver de l'extrudeur et l'extrudeur en même temps, en cas de souci, tu ne saurais pas si cela vient du driver ou de l'extrudeur.1 point

-

d'où la pénurie de PQ ... je comprend tout maintenant1 point

-

Suis les recommandations de JCG. Si tu ne fournis par de mèl, tu ne pourras pas ajouter de greffons à Cura via le marché en ligne ce qui serait te priver d'excellents ajouts. Il y a bien longtemps qu'Ultimaker possède mon adresse et je n'ai pas souvenir d'avoir reçu de pub de leur part. D'autant plus que je saurai que cela vient d'eux puisque l'adresse que je leur ai fourni est une dérivation de mon adresse principale : adresseprim@gmail.com => adresseprim+cura@gmail.com (pour Gmail et d'autres fournisseurs de mail dont le serveur est correctement paramétré, ces deux adresses sont valables et identiques ).1 point

-

1 point

-

Salut, on va reprendre les base des TMC2xxx, dans le datasheet du constructeur (oui je n'invente rien) leur courant ce règle en RMS et non pas en continu, donc pour, par exemple, un moteur qui consomme 1.5A par phase nominal, il faut convertir ce courant en RMS, ce qui ce fait en divisant par racine(2) = 1.41 (ou en multipliant par l'inverse de racine(2) = 0.707) 1.5 / racine(2) = 1.06, donc le courant RMS est 1.06A, et c'est la valeur que l'on utilise pour régler le Vref des TMC2xxx, donc on règle Vref à 1.06V. donc, si tu as des pertes de pas à 1.06, c'est que le moteur consomme plus que 1.5A (moteur de la méga si Any n'as pas changé entre temps, ça on ne peut pas savoir), soit la tension de la courroie est trop faible, soit ... bref, si ça marche avec un Vref à 1.2, laisse le, c'est que le Inominal du moteur doit se trouver à 1.7A, et même certainement si il ne chauffe pas. et ne pas oublier que les Imax pour les 2100 et 2130 sont de 1.2A RMS max, donc Vref à 1.2V max (Inom de 1.7A max) et pour le 2208 de 1.4A RMS max, donc Vref à 1.4V max (Inom de 2A max) ' PS : le réglace du Vref se fait avec la prise 4 broches du moteur débranchée1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)