Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/03/2021 dans Messages

-

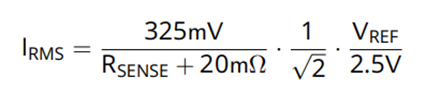

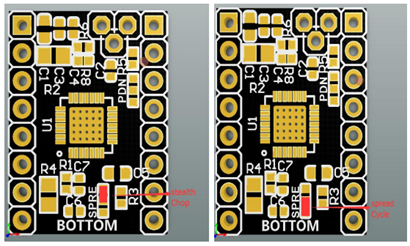

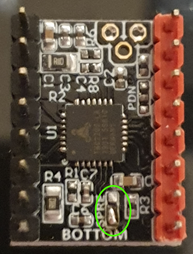

Bonjour à toutes et tous, Puisque ces questions reviennent régulièrement, je vais essayer d’expliquer comment utiliser les modules équipé de puce Trinamic de type TMC2xxx et comment les régler en fonction du courant consommé par le moteur. Petit historique : Faire tourner un moteur pas à pas n’est pas bien compliqué, quelques transistors et quelques lignes de code suffisent, par contre c’est du pur binaire avec pleins d’inconvénients, des accélérations brutale, vibrations et bruits d’ondes carrées caractéristiques. Dans les années 2000 Texas Instruments étudie un système de chip tout en un, qui regroupe, les générateurs de rampe PWM pour permette des micros pas, les étages de puissances, la régulation de courant, mais surtout une gestion logique interfaçable sur tous types de microcontrôleurs. Sorti en 2010 le DRV8825 comprends donc une intégration poussée tout en un et les bases du pilotage moderne avec 3 signaux logiques DIR, STEP et ENABLE. En 2012 Allegro sort sa propre version qui fonctionne sur des bases équivalentes, l’A4988. Depuis les années 90, Trinamic s’intéresse au contrôle du mouvement piloté et conçoivent une technologie de contrôle matériel et non plus logiciel, ce qui est essentiel pour avoir un fonctionnent des moteurs de manière efficace, fiable, fluide et silencieux. Peu à peu l’industrie plébiscite la précision de fonctionnement de leurs produits. Alors que l’explosion de l’impression 3D personnel est déjà bien débutée, Trinamic annonce mi 2015 son dernier circuit intégré de commande et de pilote de moteur pas à pas à un axe. Le TMC2100. Rapidement apparait sur le marché grand public un module équipé avec le TMC2100. D’une conception différente de ce qui existe alors, il apporte un pilotage bien plus optimisé et surtout silencieux, et sera suivi rapidement par des améliorations avec les TMC2208, TMC2209… etc. La forme actuelle des modules enfichable de 2 x 8 boches est certainement dû à la société Pololu qui à développer depuis les années 2000 pléthores de modules spécialisés robotique, faciles à changer en cas d’upgrade ou de destructions. Compatibilités et particularités des modèles Trinamic : Quand on regarde un module, la première chose qui saute aux yeux est l’absence de composant sur sa face supérieure, il n’est peuplé qu’au recto ! Pourquoi ? Parce que celui qui a dessiné le PCB a lu les notes technique du fabriquant ! Merci à lui ! Les puces Trinamic possède un pad thermique sous son boitier et est donc brasé en dessous du circuit imprimé ce qui a le mérite de laisser toute la place au verso pour le dissipateur thermique. La liaison thermique avec le dissipateur se fait via un double plan de masse percé d’une multitude de via traversant le circuit imprimé pour un échange thermique optimal, de loin beaucoup mieux qu’à travers l’époxy du boitier du composant. ATTENTION on trouve des modules qui utilisent des puces TMC22xx avec la puce sur le DESSUS ! N’achetez pas ça ! Elles sont instables ! Cette conception est de loin la meilleure approche en industrie et on en use et abuse presque pour tous composant qui chauffe, il est d’ailleurs dommage que l’A4988 n’en profitent pas, son pad thermique étant placé aussi sous son boitier… Encore un qui n’a pas lu les notes de conceptions, c’est dommage car on trouve toujours le meilleur dans les notes d’application, même le dessin optimisé du PCB pour tests. Sa deuxième particularité est qu’ils ont les sorties des enroulements moteur inversées. Rien d’insurmontable et nous avons au moins deux façons pour le gérer : Agir directement dans la source (Marlin,…) par la déclaration logique de l’inversion du sens de rotation de chaque moteurs, ou inverser le sens du connecteur du moteur, coté carte de contrôle ou coté moteur. Gestion de l’énergie ou les fameux modes StealthChop et SpreadCycle : StealthChop est le mode par défaut de fonctionnement silencieux du pilote, aussi bien à l'arrêt qu’à des vitesses faibles à modérées. C’est le mode préféré pour les axes X, Y et Z. SpreadCycle est le mode standard hautement amélioré par rapport aux DRV8825 et A4988, préférable pour le moteur de l’exdrudeur quand le mode Linear Advence est utilisé ou quand de très hautes vitesses sont nécessaires, ces dernières sont rare sur nos machines à la maison. Leurs mises en place dépendent du pilote : TMC2100 est dit Standalone (autonome) et n’est pas pilotable, sa configuration est confiée aux signaux CFG1 et CFG2. TMC2130 est utilisable en Standalone mais c’est surtout qui soit pilotable par bus SPI qui le caractérise, en mode standalone c’est qu’un équivalent TMC2100 avec configuration via CFG1 et CFG2. L’utiliser seulement si la carte de l’imprimante le supporte. TMC2208 est utilisable en Standalone, avec ou sans une configuration avancé via l’écriture dans sa mémoire OTP, ou par UART (RS232). Il utilise le mode StealthChop par défaut, pour le passer en mode SpreadCycle il faut soit, écrire dans sa mémoire OTP (Programmable qu’une fois, aucun retour en arrière possible), soit le piloter en mode UART. TMC2209 est utilisable en Standalone, par UART chainable (par 4) et/ou OTP. Il possède en outre une broche SPREAD de configuration hardware qui permet de le faire travailler en mode StealthChop (LOW) ou SpreadCycle (HIGH). Upgrade ? Changer de pilotes vers des TMC vont donc apporter une gestion des moteurs optimisée par rapport aux pilotes de base, même en standalone et aussi jouer sur le bruit, ou plutôt le silence, généré par les moteurs, la contrepartie c’est que l’on s’aperçoit vite que les ventilateurs sont bruyants… très bruyants, trop ? A l’heure actuelle, autant utiliser le TMC2209 qui est le mieux optimisé, plus souple à utiliser et permet des pointes de courant jusqu’à 2.8A. Mais si vous avez un lot de 2208, voire de 2100 utilisez les ! Si vous utiliser le mode Linear Advence, il est préférable de configurer le pilote de l’extrudeur en mode SpreadCycle. L’optimisation StealthChop génère alors trop de problème de régularité. Si vous êtes équipé en TMC2100, une patte à couper, un bout de fil et une brasure va solutionner le problème pour l’extrudeur. Avec un TMC2208, on trouve des modules pour programmer sa mémoire OTP, c’est une usine à gaz car il faut souvent relier un pont de soudure sous le 2208 pour pouvoir communiquer avec ! C’est expliqué sur le site de Watterott. Attention écrite dans sa mémoire OTP est définitif, aucun retour en arrière possible ! Avec une TMC2209, c’est prévu via une broche ou un pont de brasure. Une autre solution c’est de simplement utiliser le pilote d’origine (A4988 ou DRV8825 avec sa Vref réglée correctement là aussi). La Vref : Allez donc faire un tour sur mon post dédier dans un premier temps. La Vref, ou tension de référence, sert au pilote à générer en interne le courant maximum qui passe dans le moteur, il est important de la régler correctement. Trop faible, le moteur va perdre des pas, trop fort il va vibrer et beaucoup chauffer. Pour mesurer ce courant, le pilote utilise des résistances de faible valeur, incluses dans la boucle de contre réaction de l’alimentation du moteur, la tension a ses bornes est égale à sa valeur multipliée par le courant la traversant (U=R*I), ce sont les fameuse Rsense. Pour les pilotes équipés des puce Trinamic TMC2xxx, ces résistances font généralement 110mΩ (notée R110 sur leur boitier) et ce n’est pas complètement par hasard, nous le verrons plus bas. Mais il arrive (chez Creality entre autre) qu’elle fasse 150mΩ (R150), chacun est libre ! Trinamic fourni (tout comme ces homologues) la formule de calcul dans les appnotes de ses puces. Cette formule est : Le courant est exprimé en RMS (de l'anglais root mean square), c’est la valeur efficace d'un signal périodique, correspondant en électricité et en mode sinusoïdal à Irms = Imax / Racine(2). Nous pouvons donc écrire : Vref = Irms * (Rsense+20)/325 *2.5 * Racine(2) Prenons le cas où Rsense est égal à 110mΩ (110+20)/325 = 0.4 et 0.4 * 2.5 = 1 Avec Rsense à 110 mΩ ça simplifie le calcul, on comprend ce choix de valeur maintenant ? donc Vref = Irms * Racine(2) hors en mode sinusoïdal : Irms = Imax / Racine(2), donc on remplace : Vref = Imax * Racine(2) / Racine(2) ce qui donne Vref = Imax Imax c’est le courant max du moteur (peak). En électronique on n’utilise jamais le max, ça chauffe voir ça brule, des fois ça explose, par compromis on utilise souvent une fourchette entre 70% et 80%. Puisque nous somme en mode sinusoïdale autant utiliser 1 / Racine(2) qui est proche de 71%. On règle Vref à la valeur de Imax / Racine(2), exemple pour un courant de 1.5A, Vref = 1.5 * 0.707 = 1.06V. ATTENTION cette simplification du calcul n’est valable qu’avec Rsense = 110mΩ Prenons maintenant une valeur de Rsense = 150mΩ Irms = 325 / (Rsense+20) * 1 / Racine(2) * Vref / 2.5 Vref = Irms * (Rsense+20) / 325 *2.5 * Racine(2) Comme précédemment on remplace Irms par Imax / Racine(2) et on vire Racine(2) / Racine(2) Vref = Imax * (Rsense+20) / 325 *2.5 on peut écrire * 2.5/325 -> / 325/2.5 -> / 130 Vref = Imax * (Rsense+20) / 130 Prenons par exemple Imax = 1.5A Vref = 1.5 * (Rsense+20) / 130 Vref = 1.5 * 170 / 130 = 1.96 Régler donc Vref à 1.96 / Racine(2) = 1.39V Simple non ? On peut bien sûr régler Vref dans la fourchette jusqu’à la valeur de Imax. Plus on s’en approche, plus le couple sera important et plus le moteur va chauffer, En cas de masse lourde à déplacer, augmentez Vref, mais faites-le en commençant de la valeur calculée et en augmentant par palier de 0.1V sans dépasser Vref max. Ce n’est jamais une bonne idée d’augmenter Vref à cause d’une mauvaise mécanique qui force. Feuille Excel pour calculer Vref, renseignez la valeur de Rsense et le courant Imax du moteur et hop ! TMC_Vref_V2.xlsx Réglage du Vref au multimètre : Un petit tournevis plat adapté (parfois livré avec les pilotes) un multimètre en calibre 2V un bout de fil fin et souple. En premier lieu, éteindre la machine avec son interrupteur. Trouvez une masse (sur un bornier d’alim par exemple) et y fixer la pointe de touche négative (noire) dessus. Dénudez 5cm de chaque côté du fil fin, l’enroulez d’un côté sur la pointe de touche positive (rouge) et de l’autre sur la partie métallique du tournevis. Un bout de scotch aiderait à tenir certainement. Déconnectez un par un en les repérant les connecteurs qui vont aux moteurs. Allumez la machine. Réglez chaque potentiomètre à la valeur Vref calculée, attention à la position des dissipateurs thermique, les coller en fonction d’où se trouve le trou de réglage pour ne pas être gêné par la suite. Éteindre la machine avec son interrupteur. Remettre les connecteurs moteurs à leurs emplacements d’origine et dans le bon sens. Déconnectez la pointe de touche du multimètre et resserrez éventuellement le bornier qui l’a accueilli. ATTENTION Si le moteur est relié au pilote lors du réglage, vous risquez fortement de détruire le pilote, la carte peut aussi être détruite. Note sur le mode UART : Pour l’instant ce mode n’est véritablement pas encore utilisable avec Marlin. Ce n’est pas suffisamment mûr dans le code pour piloter les moteurs en temps réel via UART ou SPI et quand ça sera possible, ça le sera seulement sur des cartes 32 bits à cause de la puissance de calcul requise. La seule chose qui ne fonctionne pas trop mal c’est de configurer les pilotes via le soft. On les initialise au démarrage avec leur Vref et leur mode de fonctionnement, mais c’est assez compliqué à mettre en œuvre, en mode UART, il faut obligatoirement utiliser des ports supportants les interruptions pour que SoftSerial fonctionne, mais ces ports non utilisés sont limités. Avec des TMC2208, c’est un port par module (on peut utiliser la même pin pour TX et RX), avec un TMC2209, on peut chainer 4 module en parallèle sur le même port). Personnellement je testerais certainement un jour le pilotage de TMC2209, avec le chainage c'est intéressant niveau port libre, ce qui simplifiera la mise en œuvre. Par contre quand je vois le nombre de problèmes ouverts sur le Githup Marlin je suis presque sûr d’essuyer les plâtres, donc à voir quand ça sera stabilisé. De plus il est rare de revenir sur ces réglages, à moins d’un changement de pilotes ou de moteurs.2 points

-

Bon aller, je déterre le sujet pour vous présenter une nouvelle perle électrique sur chantier : Alors : Oui ils ont alimenté le tout à moment donné. Non ils n'ont pas bloqué l'accès à la zone pendant les tests Oui depuis c'est comme ça Non on ne sait pas si tout est bien débranché et ou hors tension Oui d'autres entreprises sont sur place Non ce n'est pas un petit chantier avec des petites entreprises Voilà ^_^2 points

-

2 points

-

Bon, comme il faut tout vous expliquer, voici la vraie histoire de ce gars là: Le pauvre gars est en instance de divorce depuis bientôt un an et avec le Covid le gars en question mange sont sandwich (Pain beurre jambon et moutarde) dans sont atelier chaque jour depuis plusieurs mois. N'ayant pas de vaisselle dans son petit local, il a récupéré une petite gamelle en inox qui fait office d'assiette. Sa maman, une brave paysanne berrichonne lui prépare chaque jour son sandwich avec amour et beaucoup de moutarde, pensant secrètement que ce condiment pris à haute dose pourrait réveiller la libido en berne de son fils chéri mais chétif car le dernier d'une fratrie de sept marmots. Pour en revenir au sujet principal de l'histoire qui est, si cela est nécessaire de le rappeler parce que vous n’êtes pas suffisamment attentif à ce que je vous raconte et merci d’arrêter de vous ronger les ongles en lisant, cela m'agace au plus haut point, donc le gars en question, Marcel, mange sa copieuse demi-baguette généreusement tartinée de moutarde et comme vous vous en doutez, il y en a une bonne partie qui dégouline dans son assiette en inox. Marcel, en bon bricoleur, veut tester son nouveau jouet (un laser Ortus) acheté avec la prime de naissance de son fils parti avec son ex femme. N'ayant rien sous la main, il essuie machinalement du revers de sa manche déjà bien sale son assiette improvisée et la dépose sous le laser médusé par le peu de considération de son propriétaire (et oui, maintenant les lasers pensent grâce à l'IA, on n’arrête pas le progrès). Vexé et rageur le laser met toute sa puissance sur le pauvre objet recouvert de moutarde. Voila la véritable histoire de cette fabuleuse découverte qui comme un grand nombre de découvertes est due à d'improbables circonstances. Vous pouvez retrouver l'intégralité de cette histoire dans mon livre "Marcel le génial bricoleur" dans toutes les bonnes librairies ouvertes grâce à Roseline notre ministre de la culture.2 points

-

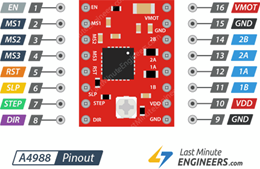

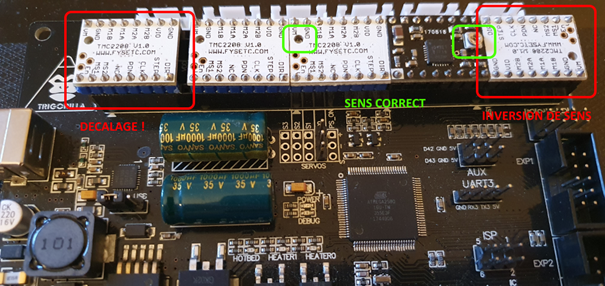

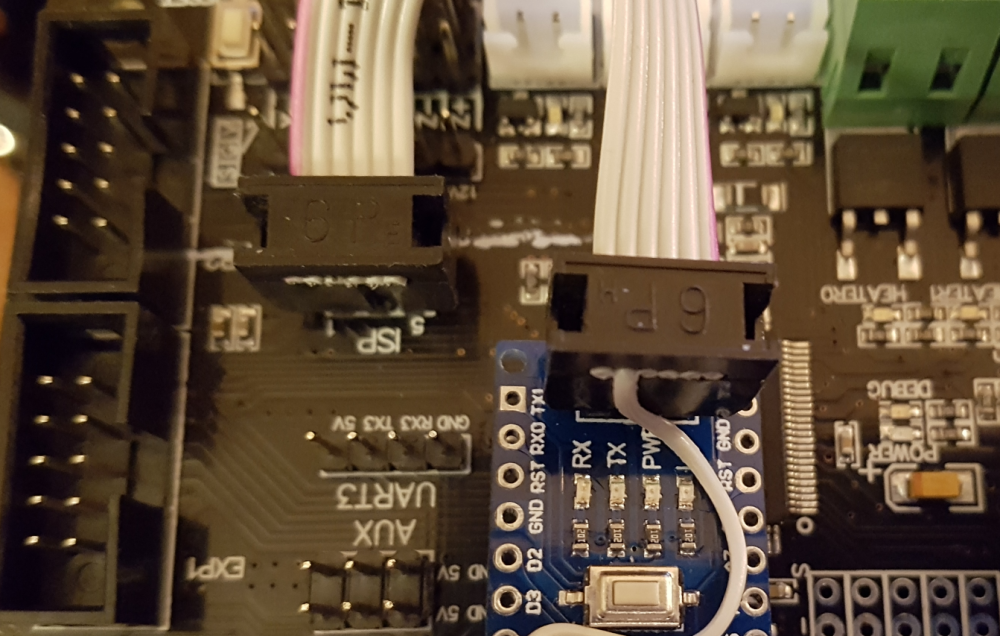

Quelques exemples d’intégrations : Je vais prendre la carte que je connais le mieux, l’Anycubic Trigorilla 8 bits de plus elle est basé sur RAMPS 1.4, donc c’est applicable au base Atmega2560 facilement. Sur les cartes RAMPS se trouve 3 cavaliers pour régler les pilotes via les pins 2, 3 et 4. Sur la carte Trigorilla, pas de cavalier, les pins 2, 3 et 4 sont forcés a +5V. Ce qui va suivre est donc spécifique à cette carte, si votre carte a des cavaliers, pas besoin de couper les pattes des pilotes, réglez les en fonctions. En l’occurrence pour le A4988, les pins MS1, MS2 et MS3 à +5V, le configurant en mode 16 microspas. Pour les TMC, ce n’est pas si simple, ça va dépendre énormément du fabricant du module et de son brochage. De plus ils ont tendance à modifier le brochage lors de révisions matérielles, ce qui ne nous facilite pas la tâche. Il y a des pilotes où les pins 2, 3 et 4 sont reliées directement au chip, d’autres qui ont des mini plots de brasure pour configurer, avec ou sans contact sur les pins du modules… Donc cherchez le brochage chez le fabricant et en cas de doute tester avec un multimètre calibre test de conduction pour comprendre où va quoi. Pour le TMC2100, en 16 micros pas, il existe 2 configurations : CFG1 = open et CFG2 = 0V : mode SpreadCycle CFG1 = open et CFG2 = open : mode StealthChop La pin CFG3 est souvent Non connectée, des fois elle indique la source externe de courant en open Pour la Trigorilla, ces pins sont a +5V, donc faut donc couper les 3 a ras sur le pilote. Le pilote est donc en mode StealthChop. Pour le configurer en mode SpreadCycle, il suffit de braser un petit fil entre la masse (15) et la broche CFG2 (3) Pour le TMC2208, toujours en 16 microspas, une seule configuration : MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 est souvent NC, si c’est pas le cas, voir à quoi elle sert, et la couper si nécessaire. Pour le TMC2209, toujours en 16 microspas, c’est plus alambiqué ! MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 c’est au cas par cas, en fonction de fabricant et de la révision de son pilote. Chez FYSETC d’après leur wiki, la pin 4 est NC sur la révision 1.0, elle peut rester en place. Elle correspond à TX sur les révisions 2.1 et 3.1, elle peut rester en place. Elle correspond à SPREAD sur la révision 3.0, donc la laisser en place pour le mode SpreadCycle ou la couper et la relier à la masse pour le mode StealthChop. Chez BIGTREETECH, pour les révisions 1.1 et 1.2, la pin 4 par défaut est sur PDN_UART, donc pour la Trigorilla elle est au +5V, elle peut rester en place. Pour SPREAD ça se passe sous la carte, 3 petits ilots… par défauts c’est en mode StealthChop, si vous voulez le mode SpreadCycle un coup de fer à braser sous une loupe pour virer la petite résistance et faire un pont de soudure. Il se peut qu’il y ait des pins qui dépassent sur le dessus (utilisées en mode UART), si vous n’utilisez pas ce mode, couper les pins a ras. Idem sur le petit côté en dessous, si votre carte ne possède pas de connecteur femelle pour les accueillir, coupez-les. Quelques cartes 32bits les utilisent, donc adaptez en fonction. N’oubliez pas que ça chauffe, si les pilotes chauffent trop, vous allez perdre des pas, donc un réglage Vref correct, n’oubliez pas de coller un dissipateur thermique dessus et d’assurer une bonne ventilation forcé dessus. Photo d’une Trigorilla peuplé : ATTENTION AUX ERREURS faciles : Le premier pilote est décalé d’un pas vers la gauche ! Il ne survivra pas ! Les 4 pilotes sont dans le bon sens, le dernier non ! Il partira instantanément en fumé ! Le potentiomètre est à droite sur un A4988 et à gauche sur un TMC2xxx. lors d’un upgrade de A4988 vers des TMC, Ne vous fiez pas à l’emplacement du potentiomètre, c’est le meilleur moyen pour mettre le pilote a l’envers et de plus la carte risque aussi de griller.2 points

-

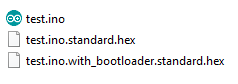

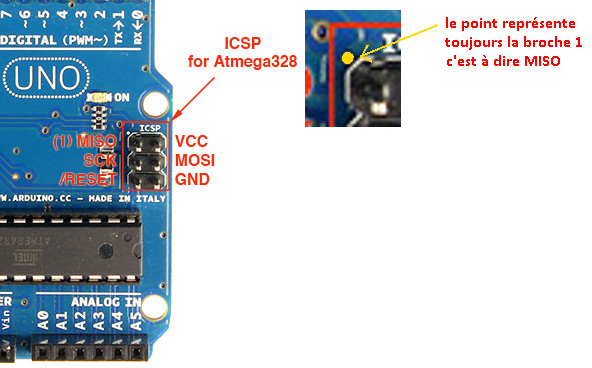

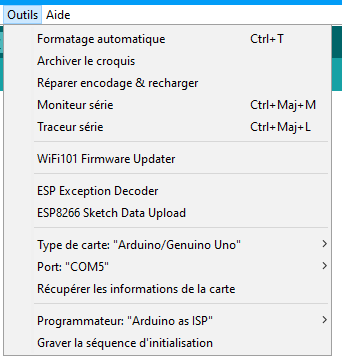

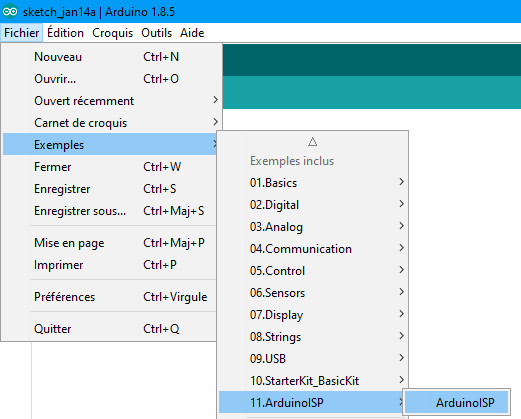

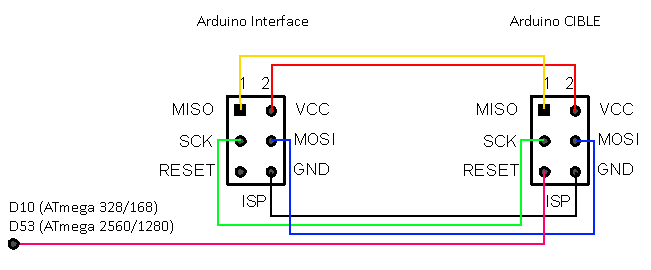

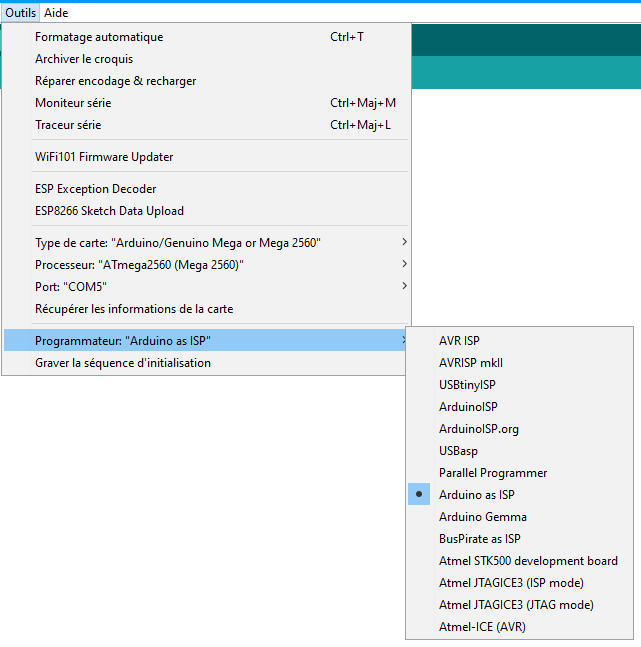

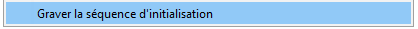

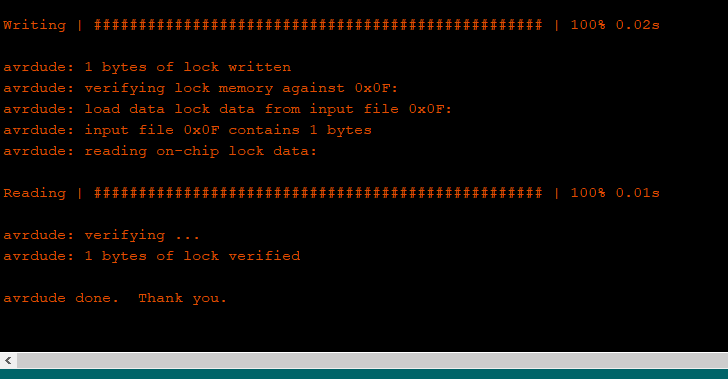

Flash d’un BootLoader sur un Arduino en se servant du port ICSP et d’un autre Arduino transformé temporairement en interface de programmation. J’ai reçu dernièrement une carte contrôleur de type Trigorilla (Anycubic) et impossible de la flasher, aussi bien avec un .hex qu’avec l’IDE Arduino et les sources de Marlin. J’ai parlé de ce soucis dans la session Anycubic et @thsrp m’as posé la question de savoir pourquoi quand on demande à l’IDE Arduino d’exporter les binaires compilés, il générait deux fichiers .hex, un avec le BootLoader et un sans le BootLoader. J’en profite donc pour vous expliquer ça et aussi pour détailler la procédure pour reflasher son BootLoader en utilisant le port ICSP présent sur nos cartes. Ces deux fichiers sont donc destinés à flasher un Arduino sans avoir accès aux sources. Il existe plusieurs solutions pour les utiliser : - En USB (à travers une interface USB/RS232) via Cura, Repetier, … - Via le port ICSP à 6 broches avec une interface spécifique. - Et même en WIFI sur des microcontrôleurs équipés type ESP8266 ou ESP32. La solution de flasher en USB : - soit directement depuis l’IDE Arduino quand on compile les sources (de Marlin par exemple), - ou via Cura, Repetier (ou autres) quand on ne possède que le .hex, nécessite que le BootLoader (BL) de la carte fonctionne correctement et communique avec l’hôte qui envoi les données que le BL écrit dans sa mémoire flash. Donc le cas classique : nous avons par exemple un ATmega2560, avec son BL, branché en USB : Dans cette configuration, peu importe que le .hex ne contienne ou pas le BL, cela fonctionne dans les deux cas, car l’algorithme de transfert du BL ne prends que le programme dans le .hex et jamais le BL interne de l’ATmega ne sera effacé ou remplacé. Ce qui nous arrange bien en fait, pas besoin de se soucier d’avoir un .hex avec ou sans BL. Alors pourquoi générer les deux ? Il existe une autre façon de flasher un ATmega, c’est le fameux port ICSP à 6 broches ! Par exemple sur le composant ATmega neuf, en sortie de chaine de fabrication, il est complètement vide, pas de programme d’amorçage (BL). Hors une carte Arduino par exemple, doit pouvoir être programmé en USB directement, donc on lui implante un BL via ce fameux port ICSP. Un autre exemple, une carte industriel sur laquelle on injecte son firmware via ICSP, si cette carte ne possède pas de port de programmation série, pas besoin de lui charger un BL, la maintenance se fera via ICSP si besoin. Dans le cas où une carte est livrée avec un port de programmation (série ou USB) et en plus avec ses sources (une carte pour piloter une imprimante par hasard), dans ce cas son firmware devra comporter aussi son BL pour que les futurs flashs en USB puissent se faire. En production, l’utilisation de l’ICSP est essentiel pour des raisons de vitesses, pas besoin de compiler à chaque fois la source pour l’implanter. Ce protocole est le SPI. Sur nos cartes Arduino, il se présente sous la forme de 6 picots en 2x3 avec un repère en broche 1. Broche 1 : MISO Broche 2 : VCC 5V (ou 3.3V en fonction des cartes) Broche 3 : SCK (Clock) Broche 4 : MOSI Broche 5 : RESET Broche 6 : GND (masse, 0V) L’utilisation que l’on peut en faire ici, c’est surtout de flasher un BootLoader. Et ça peut être bien utile dans plusieurs cas : Un ATmega vierge (sans BL donc), ou une mise à jour par exemple aux Nano du soleil levant qui sont livré avec le vieux BL, il est intéressant de le mettre à jours pour Optiboot 6.2 par exemple, surtout que c’est maintenant le BL officiel des UNO depuis quelques temps chez Arduino. Mais il peut arriver aussi qu’un programme fasse planter tellement profondément le microcontrôleur que son BL ne puisse plus répondre aux commandes de flash et dans ce cas-là, impossible d’utiliser la connexion USB. La seule solution c’est d’utiliser le port ICSP et de graver sa séquence d’initialisation qui efface la mémoire du composant et lui réinjecte son BL. Pour faire cette manipulation, il suffit d’avoir sous la main un autre Arduino, Uno, Nano, Mega peu importe si ils fonctionnent sous la même tension, ici 5V et avoir quelques fils Dupont pour brancher le tout. Pour la partie software, tout est déjà présent dans l’IDE Arduino. Mise en œuvre : Dans un premier temps, on va injecter un programme pour communiquer avec le port ICSP à l’Arduino qui va nous servir d’interface : ArduinoISP. 1) Dans l’IDE, on commence donc par connecter « l’Arduino Interface » et de choisir son modèle (ici un Uno pour l’exemple) et son port COM dans le menu Outils. 2) On ouvre Fichier, Exemples, ArduinoISP. 3) On téléverse (beurk) (CTRL+U) ce fichier dans « l’Arduino Interface ». Nous avons alors notre « Arduino Interface » programmé avec un émulateur de programmateur ICSP, qu’il faut maintenant relier à la carte cible sur laquelle nous voulons réécrire le BL. Déjà on débranche l’USB, autant éviter les courts circuits. La carte cible n’est pas non plus alimentée ! On va relier les deux connecteurs ICSP de cette manière à l’aide de 5 câbles Dupont : Rien de plus simple, VCC sur VCC, GND sur GND, MISO sur MISO, MOSI sur MOSI et SCK sur SCK. Le 6eme câble est sur la broche RESET de la cible, Et la broche RESET de la cible ne doit en aucun cas être reliée à la broche RESET de l’Arduino servant d’interface !!! Cette broche sera reliée au connecteur D10 sur la Uno ou Nano (ou D53 si il s’agit d’un ATmega 2560 ou 1280). A partir de ce câblage, en aucun cas l’Arduino cible ne devra être alimenté sur son port USB ou Jack d’alimentation ! C’est « l’Arduino Interface » qui alimente la cible ! Nous allons pouvoir « graver la séquence d’initialisation ». Brancher l’USB de « l’Arduino Interface » sur l’ordinateur. Dans l’IDE, choisir le modèle d’Arduino CIBLE (dans l’exemple ici un ATmega2560). Choisir le port COM de « l’Arduino interface ». C’est lui qui est branché en USB sur l’ordinateur ! Et choisir dans Outils / Programmateur : Arduino as ISP Il suffit ensuite de lancer « Graver la séquence d’initialisation » Et en quelques secondes, la cible sera effacée et son BL flashé. Il suffit maintenant de débrancher l’USB, les 6 câbles Dupont qui sont sur son port ICSP. L’ATmega est maintenant vierge et possède son BL. Il est maintenant flashable en USB par les moyens conventionnels. Voilà ! Personnellement je me suis fait cette interface à partir d’un Nano, normalement il est enrobé de gaine thermo mais pour la photo je l’ai retirée. Pour ceux qui se posent la question, la broche 1 est en bas à gauche sur ce nano. J’ai retiré le contact 5 (RESET) dans le connecteur 6 points et laisser son câble plus long pour le connecter sur D10. (Car je le répète, les deux RESET ne doivent pas être reliés entre eux !). Le même in situ pour flasher le BL d’une carte Trigorilla livré sans (merci soleil levant). Le liseré rouge dans mon cas est coté broche 1 sur les connecteurs ICSP. On peut aussi acheter sur eBay pour moins de 10 euros, un programmateur compatible de ce style, ce qui peux être pratique quand on a pas d’Arduino sous la main. Il suffit de le déclarer non plus en « Arduino as ISP » mais en « USBasp », la procédure reste la même. Stef_ladefense1 point

-

Comme promis a certain je vous faire une review de toutes les améliorations déjà effectué en cour et a venir, dans ce sujet. Si certaines questions ou informations vous sembles utiles n'hésité pas a me le faire savoir et je mettrais à jours les reviews . L'idée est de vous fournir un avis sur différentes évolutions effectué de façon la plus objective possible. Dans un premier temps cette première partie va vous expliquer ce que j'ai déjà amélioré modifié ou testé et ce qu'il me reste à faire. Puis je vous ferais prochainement les review sur chaque axe d'amélioration évoqué ici. (on évoquera pas des prints qui ont un rôle esthétique ici). Ajout/Amélioration Bed : - Surface Magéntique TwoTrees simple face avec Feuille PEI 235x235 - Surface Magnétique Energetic3D double face avec Poudre de PEI & feuile de PEI 230x230 - Feuile de PEI Energetic3D de 1mm d'épaisse (a colle sur une feuille d'acier) en 235x235 - Remplacement des ressort du bed mais des bloc de silicon Ajout/Amélioration Tête d'impression : - Block de Chauffe Volcano PT100 en cuivre Plaqué Nickel TriangleLab - Buse Cuivre plaqué nickel 0.4 & 0.6 TriangleLab - Sonde 3950B TriangleLab Ajout/Amélioration Générale: - Installation d'un BlTouch 3.1 - installation d'un Marlin 1.1.9 sur mesure (mais remplacement a venir vers un Marlin 2.0.7.2) - Test des Firmware d'écran Molise, BTT Digant, et Gueroloco (quelques galères ) Je vais créer 3 post ici sur les 3 thèmes que je vais renseigner durant cette semaine et au fur et a mesure des évolutions futur et avis sur l'utilisation de ces produits au file du temps.1 point

-

Hello, Je viens de tester sur ma machine et tout s'est très bien passé. Cette histoire d'écran me tracassait, j'ai donc voulu tester direct avec le HEX mis à dispo quelques posts plus haut. @DGR70 : bravo à toi et à tous les autres qui ont contribué à ce boulot. C'est net (même si le mot Accueil est mal orthographié en haut de l'écran ) et beaucoup plus agréable que l'ancienne version de Marlin. Juste 2 petites questions: Quand tu fais le Z offset, que tu as atteint le niveau voulu où la feuille gratte juste ce qu'il faut, doit on faire un M500 pour enregistrer la valeur ou bien elle s'enregistre automatiquement ? Lors du G29, ma buse touche les pinces qui tiennent le plateau lors des tests de la 5eme ligne. Peut on régler ce pb sans avoir à viser pour mettre les pinces ? Avec le décalage que tu énonçais dans le dernier post ? @Fl0r1an73: Chez moi pas de souci au moment du chargement du DWIN SET de l'écran. Par contre, j'ai fait avec la carte SD d'origine que j'ai au préalable reformaté en Fat32 avec 4096bytes d'alloué par unité. C'est peut être la solution. Effectivement, sur mon écran, je vois bien les 45 fichiers BMP comme sur la photo de @DGR70. Je suis super ravi de cette nouvelle version pour le moment. Bon maintenant il me reste à mettre la main dans la version open source car pour le coup, j'ai perdu ma guirlande de leds Néopixel en injectant le HEX mais ça je le savais . A suivre .....1 point

-

1 point

-

Eh bien , pour ceux avec le fang de Deamoncrack et une U30pro/ LK4pro , si vous êtes dans le meme cas que moi et que vous n'arrivez pas a compiler un marlin , voici votre solution : https://github.com/Guimove/Marlin1.1.9_LGT0.3_UxPro_Bltouch .Attention toute fois , la personne qui a posté ce Marlin a extrudeur BMG et donc l'extrudeur doit etre inversé (vous pouvez le faire physiquement (en inversant les fils) ou logiciellement en changeant le paramètre avec ceci #define INVERT_E0_DIR true (par defaut il est a false). Il faut aussi refaire le PID de votre buse , je ne l'ai pas encore fait donc je ne saurait dire meme si sa a l'air assez simple (et aussi calibrer votre extrudeur , mais c'est assez standard)1 point

-

@lesequane c'etait juste pour te faire voir la différence, si tenlog c'est chinois les rails chinois au tarif ne seront pas meilleurs que ceux que tu as ça semble logique1 point

-

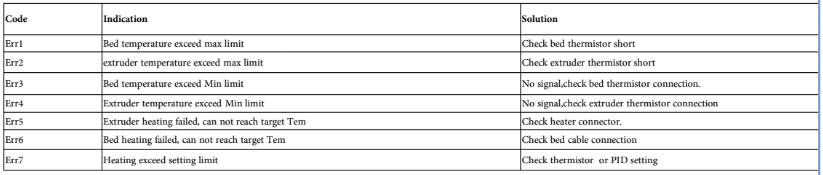

Voici le tableau des erreurs: En temps normal, la valeur lue par le cpu est compris entre une température très basse et une autre très haute, les deux limites sont indiqué dans le firmware de la bécane. En gros l'err 3 indique que le CPU a lu une valeur de température trop basse et inférieur a ce qui est normalement possible. Du coup, le CPU coupe tout et se met en erreur pour éviter de mettre le feu à la baraque. Il y a fort à parier que le connecteur de la sonde de température du bed à bougé et la sonde elle même est défectueuse!!!1 point

-

https://fr.aliexpress.com/item/32861278496.html?spm=a2g0s.9042311.0.0.2e9f6c37zRCnVC1 point

-

@lesequane je ne connais pas ta machine mais si tu change les guidage linéaire c'est faire les choses a moitié, tu dois aussi changé les tiges surtout si elles sont d'origine chinoise ensuite les référence tu trouvera facilement c'est du LMUU ou équivalent tu prends le Ø de tes tiges et la longueur de tes guidage (en général c'est du Ø8 longueur 24 ou Ø8 longueur 54) niveau qualité misumi boltz que tu trouvera chez 3d jake ou autres sinon donne moi ton diamètre et longueur et je te file les référence exacte Erreur de ma part c'est du linéaire donc la faut la taille du rail mais un bon guidage ça douille D'ailleurs perso vu les vitesse de nos machine mettre du linéaire a bas prix c'est contre productif par rapport a du LMUU de bonne qualité et mettre du linéaire de qualité n'ap as d'interet sur ces machines vu le cout1 point

-

J'avais aussi ces brosses que je me suis empressé de virer ; ça collait à la buse. Depuis j'ai mis les essuyeurs avec les bout de silicone1 point

-

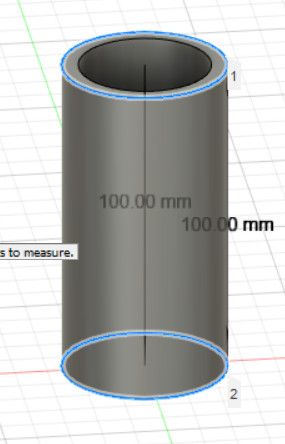

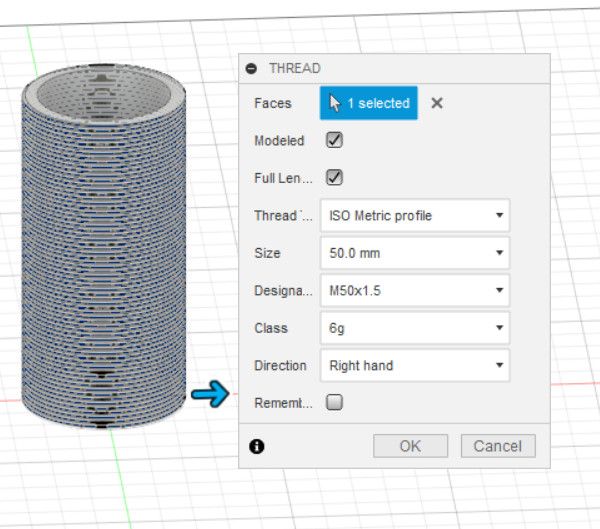

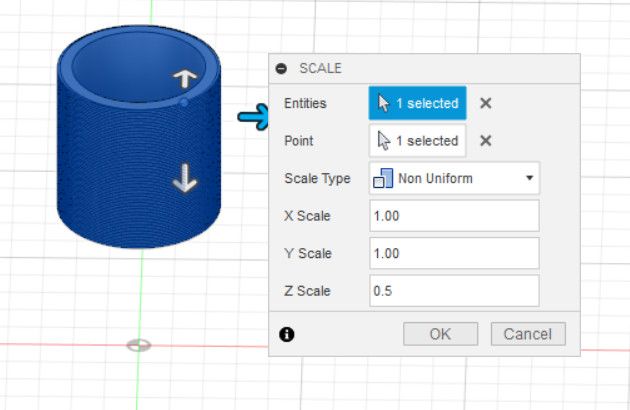

c'est exact, en fait c'est mieux d'appliquer une échelle uniforme de 2 au tube avant le filetage et ensuite une échelle de 0.5 uniforme à l'ensemble fileté. et le profil de filetage sera isométrique >>> le nouveau fichier .f3d1 point

-

Au départ j'ai eu la même idée que toi @trotro. Mais il y a un petit soucis. Lorsque tu modifies l'échelle seulement en Z ton pas de vis passe bien à 0.75, mais ton profil de filetage n'est plus isométrique, tu perds les angles à 60 degré. Je pense que le mieux est de créer la forme du profil avec les bonnes dimensions (triangle équilatéral, formes arrondies,.....) et de créer une hélice au pas de 0.75 et de générer le volume par la rotation du triangle le long de l'hélice. La fonction chez moi s'appelle "nervure" ou "rainure" (si enlèvement de matière) dans mon logiciel qui n'est pas fusion360.1 point

-

Un solvant (type Acétone) va dissoudre les deux surfaces et si tu les presses l"une contre l'autre, elles vont se souder sans apport d'une matière complémentaire. Tu ne pourras guère faire mieux comme assemblage. Pour réaliser un essai, tu vas bien trouver des vieilles pièces d'électroménager (sinon tu vas faire un petit tour dans une déchèterie tu y trouveras ton bonheur). Pour se faire la main c'est nickel. Les cyanoacrylates très liquides ne feront guère mieux. Cela fonctionne si tu as des pièces qui ont de bonnes surfaces de contact. Si tu as des écarts entre tes pièces, il faut des cyano en gel qui supportent un mauvais contact entre les faces en comblant les espaces.1 point

-

Tu fais référence à la première étape de ce test ? https://www.la3d.ch/wp-content/uploads/2018/07/Calibration_Extrudeur-1.pdf1 point

-

1 point

-

1 point

-

Oui, je sais que tu préfères regarder la chaine de Naomi qu'écouter la chaîne MadeInFondDuGarage . Mais je trouve qu'il est très efficace dans ces explications, et je reste plus concentré sur ces propos. Je me suis abonné à cette chaîne MadeInFondDuGarage , mais pas à celle de Naomi !1 point

-

Salut Oui en théorie mais très dur d'obtenir un filament "exploitable" en amateur, et quid de l'énergie nécessaire pour cette transformation ???? Pas sur que ce soit écolo .... Dans n'importe quelle déchèterie, on recycle les plastiques, pourquoi essayer de ré-inventer ce que existe déjà ?? Ou plus simplement le tri sélectif, poubelle grise chez moi. A+1 point

-

1 point

-

1 point

-

Bonjour oliboy il faut que tu fasse une tour de purge autrement tu auras ce probleme rassure toi 20 mm suffit1 point

-

Tout ce que je sais, c'est qu'il ne vient plus sur ce forum depuis longtemps.1 point

-

C'est ce que je sous entendais par la hauteur de Z dans le Gcode, si l'hauteur réglé dans le slicer est bien cohérent.1 point

-

Normalement tu n'as pas à toucher au Gcode si tu as bien fait ton home et regelé ta hauteur de ta première couche par rapport a ta buse. Les tutos ne manquent pas pour régler ta buse par rapport a ton plateau..1 point

-

1 point

-

1 point

-

Avec la kalach, ils n'osent même plus me regarder.... Au boulot, j'ai recyclée une cuve de compresseur pour la zone famille Maintenant ils ont un barbecue de compet1 point

-

@Tbis1807, si tu concrétises ton achat, première modif à engager: Synchro des deux moteurs Z par une courroie, indispensable.1 point

-

@Jean-Claude Garnier c'est un peu le regret que j'ai avec la mienne. Je me suis lancé bille en tête en la faisant. Il faut diminuer les accélérations quand on commence de prendre de la hauteur. Avoir des glissières rigides et un plateau monté sans ressort peut aider. De plus ça n'arrange pas les problèmes d'adhésion, plus on monte plus le centre d'inertie de la pièce monte et donc plus le couple qui tend à la faire basculer augmente... Techniquement le portique pour une imprimante ce n'est pas ce que l'on fait de mieux surtout quand on gagne en volume.1 point

-

J'ai essayé avec 2 cartes memoires et c'est le meme souci . Par contre , sur mon pc en windows 10 , la taille d'unité d'allocation est en Kilo-bytes et j'ai rien qui s'approche de 4096 bytes du coup je sais pas si sa vient de la ... Mais le lecteur sd de l'ecran , c'est possible .... La j'ai trouvé un firmware de u30pro modifié avec le bltouch et mon fang (en 1.1.9 ) je vais tester . Si l'imprimante fonctionne comme cela , et bien tant pis pour marlin 2.0 j'ai envie de dire ...0 points

-

Expression très mal choisie : Janpolanton a des problèmes de vue. Il ne peut plus faire d’électronique et peut-être plus grand chose non plus, d'ailleurs.0 points