Classement

Contenu populaire

Contenu avec la plus haute réputation dans 22/03/2021 dans Messages

-

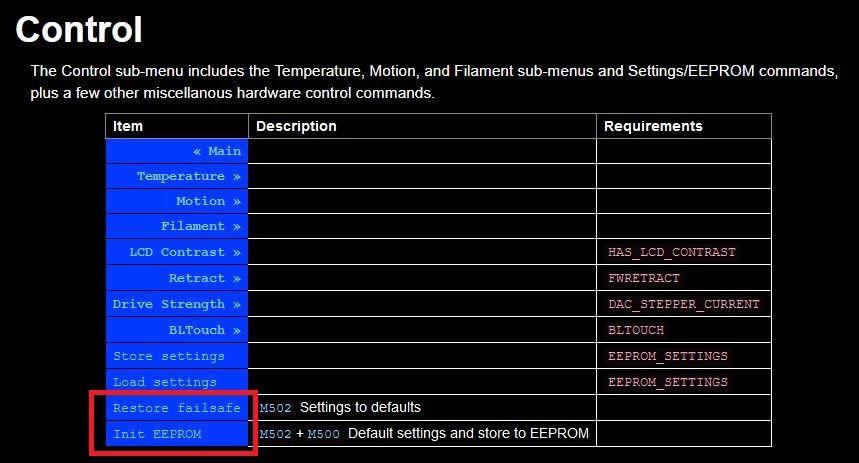

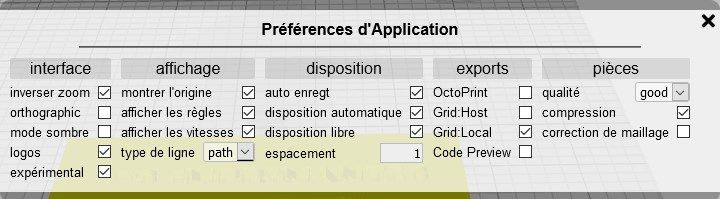

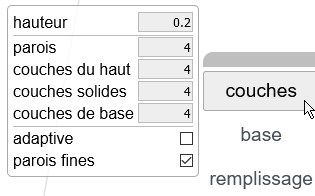

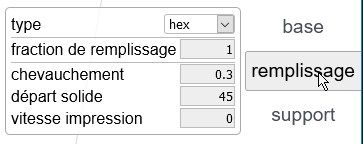

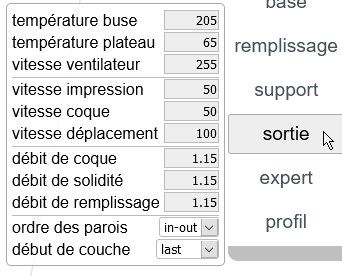

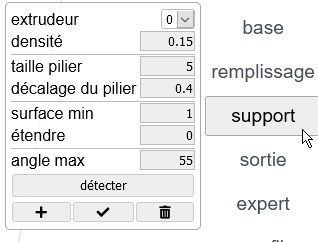

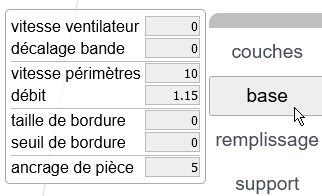

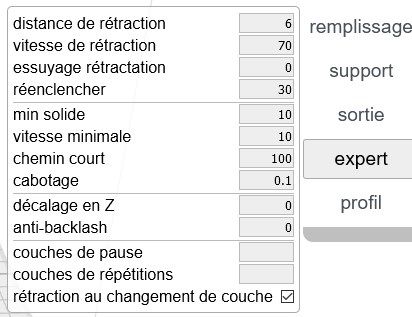

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

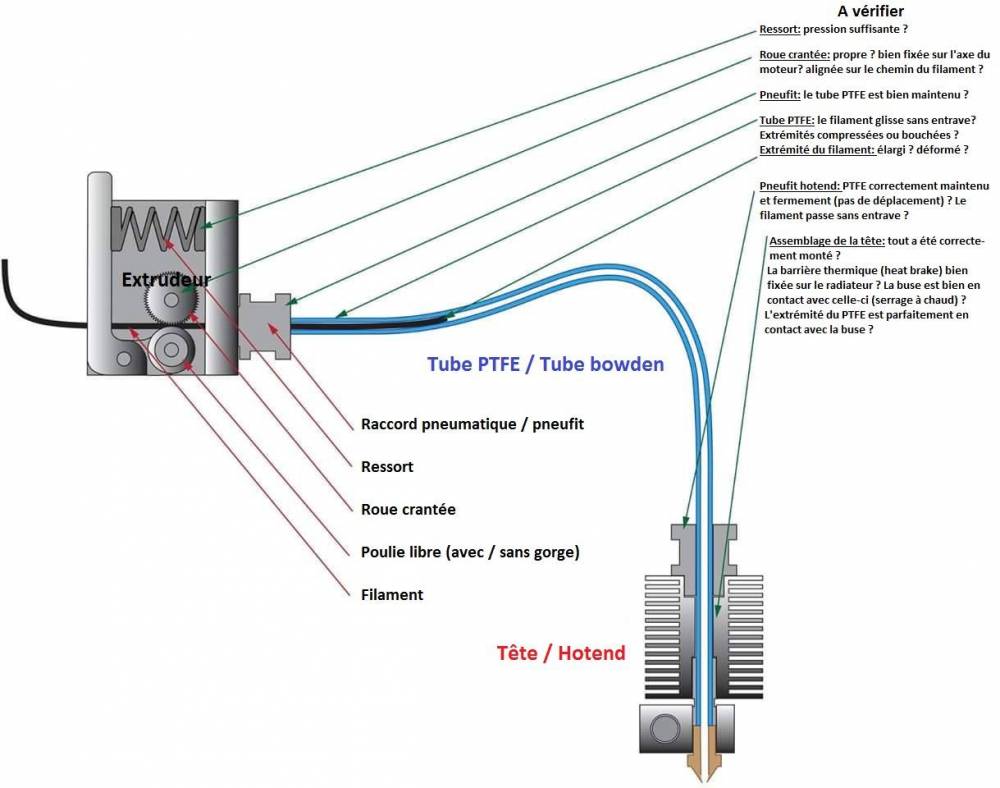

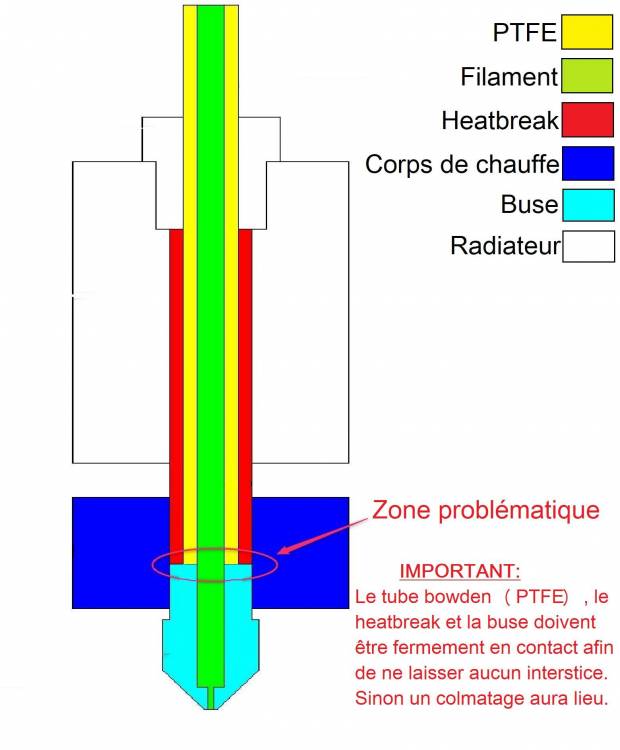

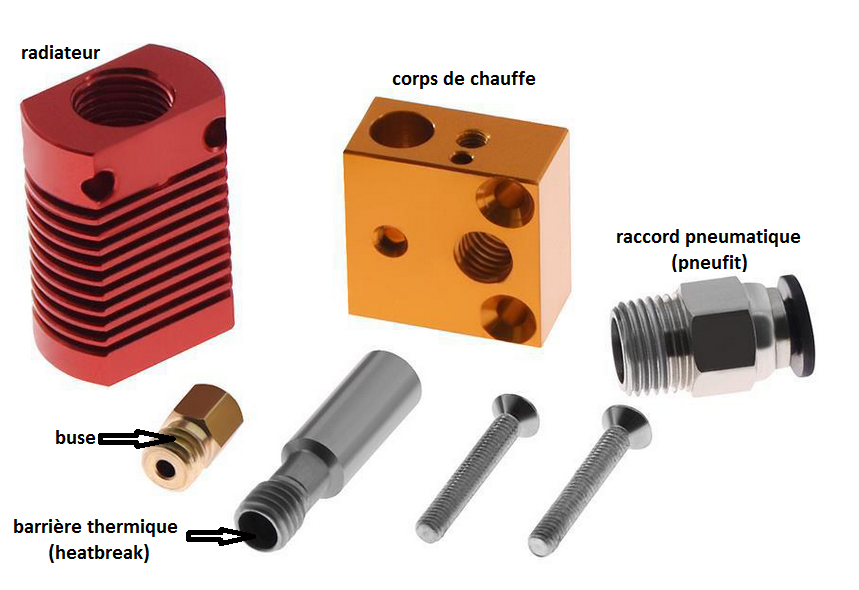

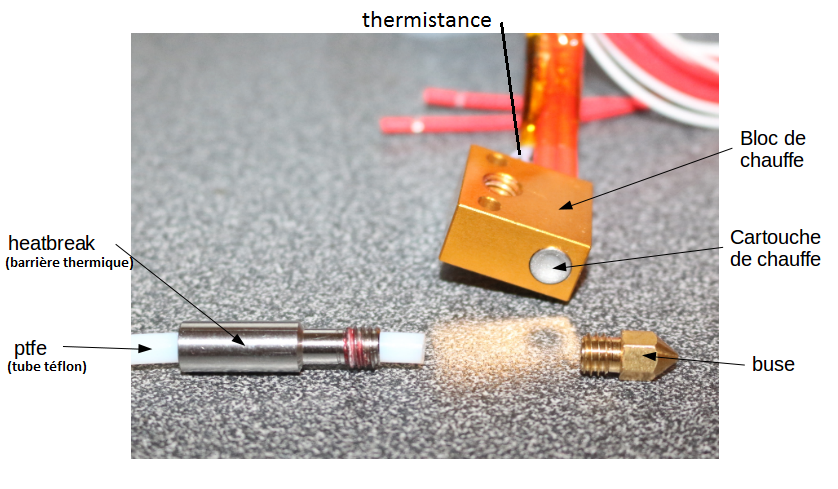

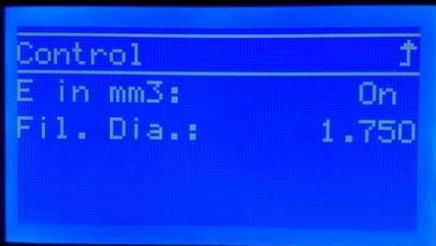

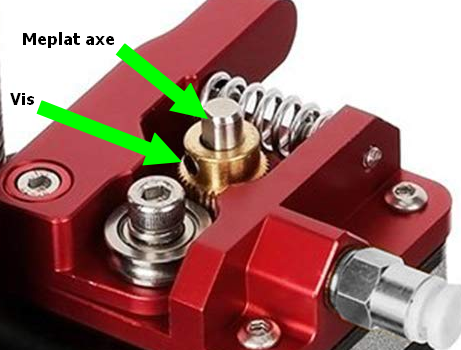

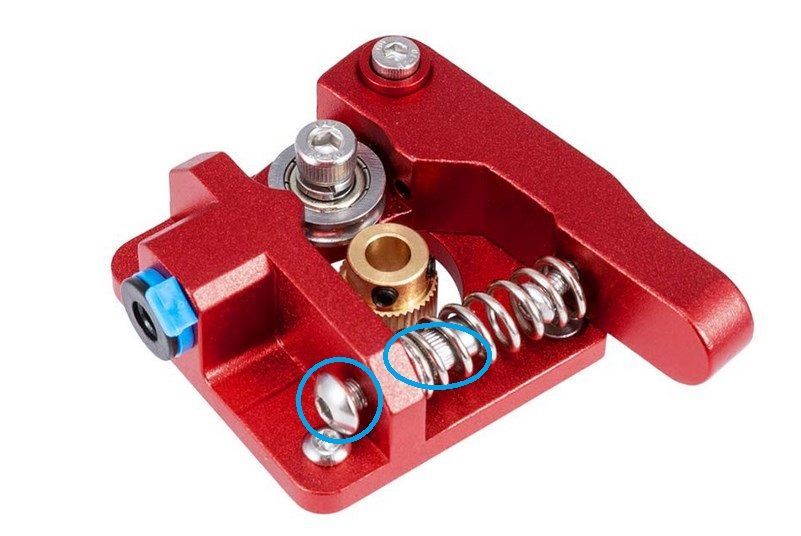

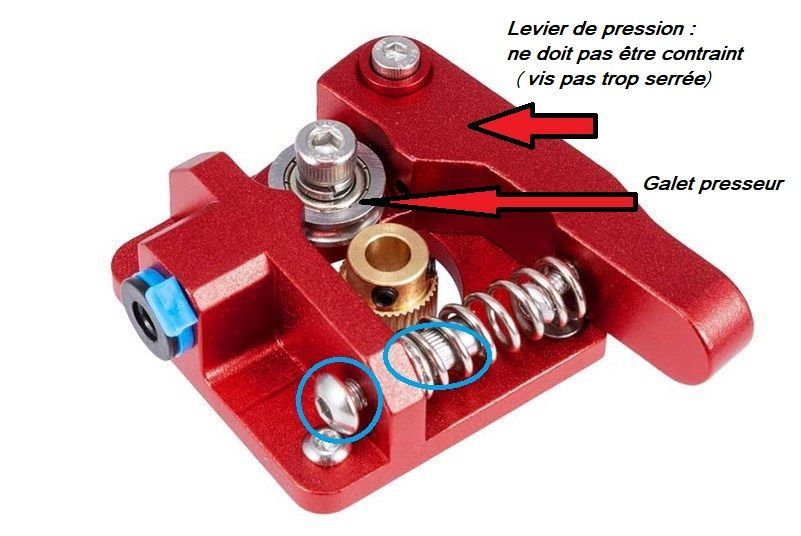

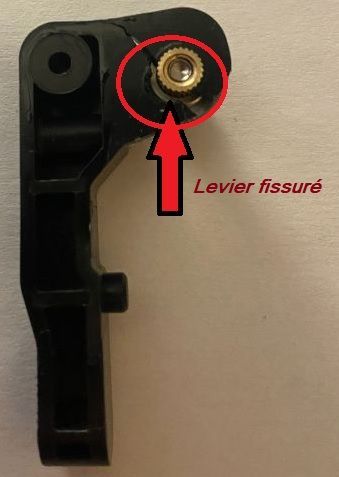

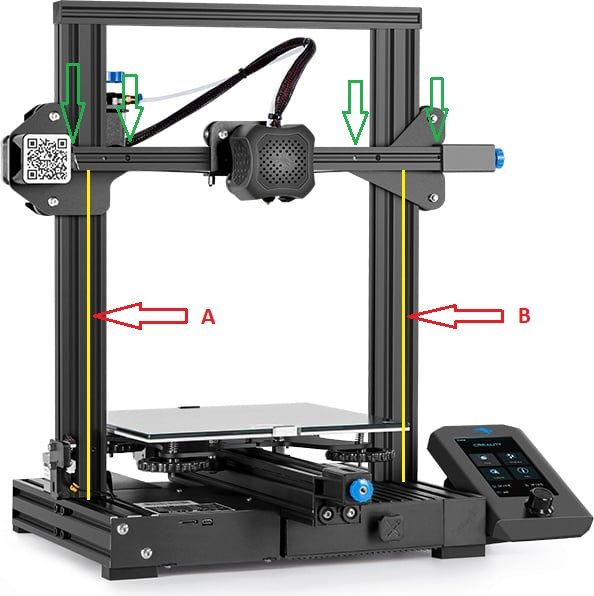

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

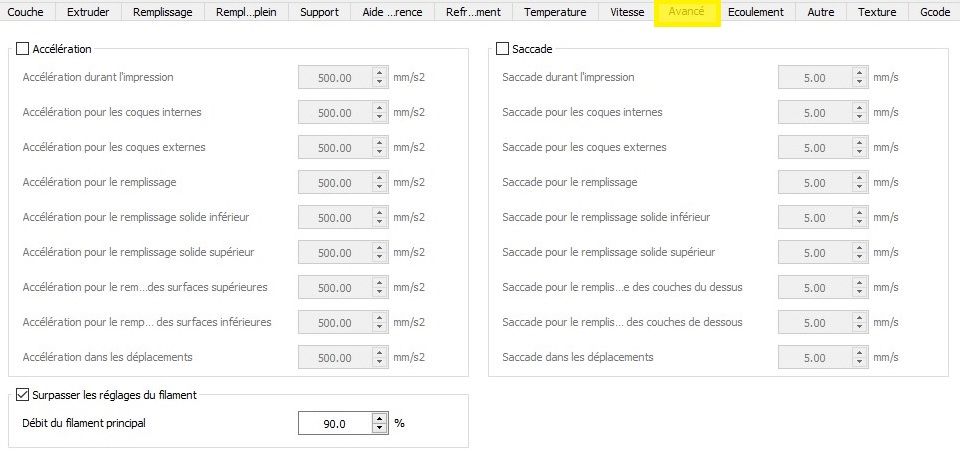

Un beau mystère dans l'ordre du subtile, des informations complètes avec une belle présentation ! @Idealnightsemble viser juste, proposant de rechercher l'équilibre parfait des paramétrage vitesse, accélération, jerk, rétraction et température pour ce filament ! @Titi78pragmatique propose de jouer avec le paramètre "Volume supplémentaire à l'amorçage" ! Vraiment des pros ! Des pistes pour de nombreux essais avec un espoir de solution ! Moi j'était lancé dans du plus "ésotérique", "obscure" et bien moins vraisemblable. Pour une fois qu'il n'y a pas de la divination a faire, j'ai tout de même lancé un rituel, masque et tenu , musique Ghost in the Shell - 01. Utai IV - Reawakening (Steve Aoki Remix) au maximum du volume en boucle durant une heure, j'invoque les esprits avec en offrande le sacrifice d'un microcontrôleur Atmega328P-PU (faut d'un STM32F103) et d'une bobine de PLA mis a brûler pour bien m’asphyxier afin d'avoir des visions ... la buse neuve a besoin de se "roder" (non solution : avec le temps cela va passer ...) le "linear advance factor" n'a pas la valeur optimal (pure spéculation ! n’ayant jamais jouer avec cela ...) Il faut légèrement pré-enduire le filament d'Huile de canola (https://en.wikipedia.org/wiki/Canola_oil) pour maximiser ses propriétés de glissement, fusion, viscosité (là je pense pas avoir plus "obscure" surtout que cela permet seulement de moins boucher la buse et headbreak et faciliter le passage dans le bowden ... enfin ) Là les vapeur toxique du PLA brûlé parlent donc des pur divagations : il faut trouver la résonance vibratoire du PLA, la vitesse de ventilation a synchroniser ..., les cristaux de PLA ne sont pas polarisé pour cette orientation de la magnétosphère il faut allez dans l'autre hémisphère du globe terrestre ou au pôle magnétique ... peut-être ... Bon voila, désolé @Jonathan06 pas assez de connaissances ou de puissance divinatoire, ni de "visions" satisfaisantes pour avoir une piste avec un espoir de solution. Même le complément d'information : vitesse 50mm/s, parois 25mm/s, accélération a 500 mm/s² pour X, Y et Z , les jerkX,Y 10 et jerkZ 0.4 avec JerkE 5.0 rien a redire. (sauf si pas une coquille dans le message : vitesse en m/s ... supposé en mm/s, donc pas un problème) les minimum feedrate X et Y a 0 et le minimum segment time (là je sais même pas se que cela impacte ...) Non, mon image de profile Devise Shadoks : "si il n’y a pas de solution c’est qu’il n’y a pas de problème." semble être la réponse a accepter pour ne pas devenir fou ... enfin pour moi ... c déjà trop tard Bonne soirée !1 point

-

Ta distance de rétraction est trop élevée ainsi que la vitesse mais cette dernière me choque moins (en bowden sur mon ender je suis a 25mm/s et 4.5 de distance). Il faudrait travailler la température pour baisser les valeurs de rétractions Pour les accélérations et jerk je ne connais pas ton imprimante donc je ne peux te guider là dessus. Si quelqu'un peut y regarder sinon faudrait voir sur le web les avis de chacun sur cela. Bien paramétrer cela te permet de nettement améliorer les prints1 point

-

Si tu confirmes que c'est bien la lettre A, tu pourras essayer ce firmware. J'ai activé la reprise après coupure d'alimentation, ce qui nécessite de laisser une carte SD dans le lecteur. Il est fort probable que Creality ne l'ait pas fait dans leur firmware... Au début, il faut y aller tout doux = ne pas faire de prise d'origine (POM = Home/AutoHome): 1- tester le sens de déplacement positif (pas négatif puisque la POM n'est pas faite) 2- tester le BLtouch (voir ce message, étape 1) 3- enchainer avec le décalage du BLtouch si le point 2 est OK 4- mettre à jour les valeurs spécifiques de la machine (pas/mm pour chaque moteur,...). Comme j'ai activé le PID pour le plateau, il faudra le régler (voir la fin de ce message) et celui de la buse pendant que tu y es . firmware_Ender5ProV4.2.2_BLTouch.bin1 point

-

Est-ce que tu peux nous dire quelle lettre est écrite au feutre sur le lecteur de carte µSD? tu as le choix entre A,B,C,E et H (voir ici). C'est pas vraiment fait pour ça, déjà qu'elle sert à la sauvegarde en cas de coupure d'alimentation. Et comme l'eeprom est dans le microcontrôleur, ce sera plus rapide et pratique.1 point

-

Sauf qu'apparemment, Monsieur a décidé de faire son rebelle en faisant la prise d'origine au fond à droite... (cf la remarque de @fran6p ici)1 point

-

salut et bienvenue, pour ton problème d'imprimante bruyante....2 solutions: 1- changer ventilos, mettre des TMC,.... des machins et des des machins qui vont te coûter une blinde 2- divorcer : en plus tu économisera des sous !!! A+ PS: c'est de l'humour, hein !!! on sais jamais...1 point

-

1 point

-

Je crois que le taulier @Motard Geek s'en fout. Ici on a pas de ces pudeurs de vierges effarouchées : on appelle un chat un chat et une chatte.... euh ! Pareil. En revanche, je te le dis avant que tu recommences, évite de mettre plusieurs posts à la suite l'un de l'autre sans que kékin ait répondu entre temps : utilise plutôt la fonction "éditer" pour compléter ton propos. ....... Je sais pas pourquoi mais y'en a >>>> que ça énerve et qui tapent sur les doigts, mais grâââve. J'ai essayé : ça fait mââââââl !1 point

-

Tu peux mettre des constantes au lieu des variables, dans tous les cas, au moment de la compilation les variables (X_MIN_POS + 10) et (Y_MAX_POS - 10) sont remplacées par des valeurs fixes (si X_MIN_POS 0 alors la valeur sera de 10 et idem pour Y), d'ailleurs c'est le cas pour le Z1 point

-

Person j'éviterais de mettre "0", je laisserais telquel: #define NOZZLE_PARK_POINT { (X_MIN_POS + 10), (Y_MAX_POS - 10), 20 } Ca a au home décalé de 10, et le Z remonte de 20 quelque soit sa position, je ne pense pas que tu va imprimer au maximum de la hauteur, si ca t'arrive tu y penseras car je ne sais pas non plu comment ca se comporter la machine!1 point

-

Personnellement , j'utilise du TPU de chez ERYONE (le TransBlue). Il se travaille bien !1 point

-

Hello ! Je repasse par ici donner quelques nouvelles. J'ai reçu une carte 4.2.7 jeudi dernier et… Miracle !!!! Tout fonctionne parfaitement. Précision parfaite, plus aucun décalage, même sur des impressions d'une vingtaine d'heures. Bonheur ! J'ai une CM 4.2.7 à vendre ! Voilà pour l'histoire : J'ai commandé une CM 4.2.7 sur Aliexpress (boutique Creality) le 1er mars. Le 5 mars j'ai reçu un message me disant que mon colis était arrivé en France. Le 8 mars, un message m'indiquait que le colis avait été confié au transporteur final (Colis Privé). Sauf que… plus rien ensuite. J'ai appelé Colis Privé qui m'a dit que le colis ne leur avait jamais été remis, que le message était un message automatique mais ne correspondait à aucune réalité. Le 16, toujours aucune nouvelle et je me dis que mon colis est bel et bien perdu Je me rabats donc sur Amazon en me disant que quitte à payer quelques euros de plus, au moins je l'aurai avant la fin de la semaine. Je commande et… le 17 je reçois un message de Colis Privé me disant que mon colis Aliexpress est en cours de livraison et un message d'Amazon me disant que mon colis est (aussi) en cours de livraison. Je vends donc la carte achetée sur Amazon, neuve évidemment (non déballée) et sous garantie. Prix de la carte chez Aliexpress : 26,27 € Prix de la carte chez Amazon : 40,99 € Je vends la carte 34 € (+ port, ou retrait directement à Fontenay sous Bois). Disponibilité immédiate, envoi le jour même. Paiement via PayPal (ou espèces si retrait chez moi). Me contacter en message privé. Pierre.1 point

-

Salutation @edu1961 Il y a peut être simplement un fusible a changer dans l'alim ... mais attention si tu l'ouvre, les condensateurs peuvent toujours être chargé et tu risque une électrocution ... dés fois aussi, les condensateurs peuvent avoir "grillé" ai être le problème ... mais là encore il faut avoir des bases d’électricité et électronique pour les changer ... mais cela n'ai pas compliqué a faire, si l'on a un fer a souder et les base de sécurité et la référence du condensateur ... Si tu ouvre l'alim. post une belle photo, il y aura peut être un truc visible ... Le plus simple serai si tu a un multimètre et que tu sais le faire, de mesurer les tensions de sortie de l'alimentation pour avoir une idée ( mais encore attention 220V pas loint !) Comme l'USB fournis 5V cela alimente uniquement la puce de la carte et forcement, aucun moteur, ni autre chauffage, et ventilateur ne pourrons fonctionner sans l'alimentation 12 ou 24 V ... Espérant que tu trouve une solution, bonne continuation !1 point

-

Après flashage d'un nouveau firmware, il est fortement recommandé de remettre à zéro l'EEPROM: soit via une option de l'écran (Init EEPROM / Restore failsafe), extrait du document Marlin décrivant les options de menu d'un écran LCD soit si ton imprimante est connectée à un ordinateur et que tu as installé, par exemple, Pronterface, en envoyant les Gcode M502 puis M500 après les avoir saisis et validés dans la fenêtre de terminal. Pour tes autres problèmes, sans plus d’informations, ma boule de cristal ne renvoie que mon reflet1 point

-

Comme l'a dit @PPAC La commande permettant de changer le filament est M600 (demande l'intervention de l'utilisateur, fonctionne parfaitement avec un écran LCD, pose parfois des problèmes avec les écrans TFT). C'est la «section» 9 du document ci-dessous (prévu pour une Creality CR10-V2 avec Marlin 2.0.7.2 mais ça fonctionne également pour de nombreuses autres imprimantes) :1 point

-

Je comprendrai jamais l'intérêt de "ne pas le nommer" Y'en a ptêt' un, ça m'échappe !1 point

-

Bonjour: 1- Est ce que tu as du 220VAC, ta prise secteur marche bien? 2- Est ce qu'il y a quelque chose qui s'allume comme une led un voyant quelque part, écran LCD retro eclairé etc... Ou rien du tout? 3- S'il y a rien, moi je pencherais vers : soit la prise secteur, soit le bloc alimentation de l'imprimante.1 point

-

@Blackstunt la surface de ton plateau c'est du papier de verre ?1 point

-

Je test ca ce soir. C'est du filament PLA Sunlu. C'est ma deuxieme bobine mais j'essaierai avec la 3eme qu'il me reste Merci. Posts bien lus Je remonte tout ca ce soir en suivant la Titi's procedure1 point

-

Bonjour, Ca ne serait pas ici: /** * Nozzle Park * * Park the nozzle at the given XYZ position on idle or G27. * * The "P" parameter controls the action applied to the Z axis: * * P0 (Default) If Z is below park Z raise the nozzle. * P1 Raise the nozzle always to Z-park height. * P2 Raise the nozzle by Z-park amount, limited to Z_MAX_POS. */ #define NOZZLE_PARK_FEATURE #if ENABLED(NOZZLE_PARK_FEATURE) // Specify a park position as { X, Y, Z_raise } #define NOZZLE_PARK_POINT { (X_MIN_POS + 10), (Y_MAX_POS - 10), 20 } //#define NOZZLE_PARK_X_ONLY // X move only is required to park //#define NOZZLE_PARK_Y_ONLY // Y move only is required to park #define NOZZLE_PARK_Z_RAISE_MIN 2 // (mm) Always raise Z by at least this distance #define NOZZLE_PARK_XY_FEEDRATE 100 // (mm/s) X and Y axes feedrate (also used for delta Z axis) #define NOZZLE_PARK_Z_FEEDRATE 5 // (mm/s) Z axis feedrate (not used for delta printers) #endif1 point

-

Salutation @Roxadi A tu testé de dé-commenter "PARK_HEAD_ON_PAUSE" ? https://marlinfw.org/docs/gcode/M025.html Edit : Mais forcement il faut aussi activer "ADVANCED_PAUSE_FEATURE" qui lui même a besoin de "NOZZLE_PARK_FEATURE" https://marlinfw.org/docs/configuration/configuration.html#advanced-pause Espérant donner une bonne piste, bonne journée !1 point

-

Oui, il faut absolument qu'il soit bloqué contre le heatbreak.1 point

-

Je pense avoir trouvé le bug. Les fils du plateau ont un faux contact, car la témpérature passe d'une valeur à Zero puis à une valeur, etc... Lors d'impression de grande piece, cela genere un mouvement de plateau qui met la température à ZERO et valeur etc.. et donc le print s'arrete. Pour une petite piece pas de souci, la température est toujours affichée et cela ne s'arrete pas. Je vais changer les cables et je suis sur que cela ne plantera plus. Je vous tiens au courant.1 point

-

@Joak J'ai marqué ton sujet en «résolu». Bonnes impressions1 point

-

1 point

-

Tu récupères le firmware-AAAAMMDD-HHMMSS.bin1 point

-

Salut @Mbla Avec une X1 le ninjaflex marche très bien 85A et 95A (le 95A est plus facile à imprimer) 215/60 pour le 85A (40mm/s) 200/60 pour le 95A (50mm/s)1 point

-

C'est du warping : un peu des des deux propositions donc : Scotch et Colle + Température du caisson plus élevée Tu n'avais pas beaucoup d'indications non plus hein Mais ralentir la vitesse permet aussi d'avoir plus d'adhérence1 point

-

La solidité ! Un support ou une protection en PLA elle casse au premier crash Le TPU joue aussi le rôle d'amortisseur pour les supports ce caméra et limite un peu le jello.1 point

-

C'est un pb d'adhérence sur le plateau ou de décollement des couches ? * pb d'adhérence sur le plateau : mettre du scotch peinture bleu + colle uhu en baton fonctionne pas mal * Délamination : température du caisson trop basse1 point

-

Je vais tenter avec une température d'enceinte de 40°. J'attends l'avis d'autres contributeurs pour la vitesse d'impression, avant de lancer un nouveau test.1 point

-

Ca doit être ta première imprimante Parce que moi, j'ai toujours eu des imprimantes sans ce genre de doc. Je pense que la plupart des gens achètent leur imprimante après avoir fait le tour des forums et des FB et donc savent comment on fait ça. Sinon, je pense que si on achète une Raise à 3000 balles on doit avoir plus d'explications. Et dans les pas (trop) chères, il y a Prusa qui fournit des mega docs. Amuse-toi bien avec ta Hornet1 point

-

@Lizzy77 Pour jouer sur le parallélisme de l'axe X par rapport à la structure sachant que A et B doivent avoir la même mesure, tu peux le faire ainsi en dévissant les vis qui ont un peu de jeu pour descendre ou monter le triangle métallique (du côté sans moteur rien a démonter mais du côté moteur il faut sortir l'axe) :1 point

-

Hello, voici mon humble retour d'expérience : Après moult consultations et recherches sur le sujet, car moi aussi j'ai donc été confronté à ce problème avec mon ENDER 3 V2 (je suis aussi nouveau dans ce domaine), et j'ai trouvé la solution (en partie). En fait il s'agissait bien d'un problème de réglage sur l'axe Z ... et je m'en doutais, c'était plutôt évident, mais je ne trouvais pas mécaniquement d'où cela pouvait provenir (je pensais que tout était bien réglé / vissé), car j'observais très clairement de façon visuelle une différence de mouvement entre la partie gauche (celle avec les moteurs) et la partie droite (sans moteur) lors des rétractations (que je programme à 0.40 mm avec le slicer). Il m'a donc suffit de dévisser puis bien resserrer toutes les roues, surtout celles se trouvant sur la droite (axe sans moteurs), y compris celles non réglables, en effectuant en même temps une pression pour les ramener au max vers l'axe vertical (y'a toujours un peu de jeu), puis de bien régler la vis excentrique de la roue de réglage (du coup plus aucune roue ne bouge à la main). Une fois tout cela réglé, j'ai ENFIN obtenu un cube de test XYZ de 19.95 mm sur l'axe Z .... alors que jusqu'à présent j'avais toujours ce problème de "pied d'éléphant" avec "la fameuse" perte de 0.60 mm ... (donc avant j'obtenais 19.40 mm au max). Conclusion : un dual Z est plutôt conseillé pour régler une bonne fois pour toutes ce genre de souci, en tous cas je le pense ... du coup je l'ai commandé, je vais bien finir par obtenir ces 20 mm mildiou !!!! ^^ Au final c'est complètement logique, un effort unilatéral, même avec les meilleurs réglages mécaniques, ne peut pas produire un équilibre parfait sur deux axes verticaux. D'ailleurs (je ne l'ai jamais fait), mais certain qu'imprimer un cube au max à gauche sur le plateau, ne donner pas les mêmes résultats qu'au max à droite .... (mais j'ai toujours bêtement imprimé au milieu). My two cents. (je suis tombé sur un nombre important de questions et de témoignages un peu partout sur ce problème de "pied d'éléphant" et de perte de 0.60 mm, sans jamais trouver la réponse .... c'est assez dingue je trouve oO .... y'a plus qu'à aller porter la bonne parole un peu partout maintenant ^^).1 point

-

Pffff y a décapsuleur sur le mur ... mais y a même po de binouzes ! Ou alors elles sont planquées dans le bac à ultrasons1 point

-

Mon atelier c'est agrandi depuis le mois de septembre avec arrivée de deux bécanes volumineuses. Je viens de finir de fabriquer les deux dessertes à roulettes (avec du plancher de récup). Le Monsieur de Creatbot a eu la géniale idée de placer les deux bobines dans des logements fermés à l'arrière de la bécane (vachement pratique) d’où les roulettes obligatoires . Sous toutes les machines j'ai mis des bacs de 8 bobines et sur deux niveaux. PS: je me demande pourquoi mon message d'octobre au dessus est arrivé à cet endroit, c'était dans une autre discussion.1 point

-

1 point

-

Salut @PPAC Effectivement j'ai refilé ma K8400 à mon père qui l'utilise encore régulièrement. C'est une bonne petite imprimante. Pour se faire la main, c'est bien. Tchao, Mike1 point

-

un tres bon guide et un firmware qui va avec Ender 3 V2 BLTouch Firmware Installation Guide by Smith3D.com [Updated – 12 February 2021] – Smith3D Si tu a le Bltouch de chez creality avec adaptateur voici le firmware qu' il te faut " https://secureservercdn.net/192.169.223.13/i6h.45f.myftpupload.com/wp-content/uploads/2020/10/V4.2.2-Ender-5-Pro-32bit-Mainboard-Marlin2.0.1-V1.3.1-BLTouch.rar si tu utilise l'original sans adaptateur : https://secureservercdn.net/192.169.223.13/i6h.45f.myftpupload.com/wp-content/uploads/2020/10/Ender-5-Pro_32bit_Marlin2.0.1-V1.1_TMC2208.BL-Touch_Firmware_0814.rar1 point

-

J ai réussi, depuis 2016 raspberry désactive par défaut la connexion en dehors du réseau local. Il faut créer un fichier et le laisser vide nommé ssh. Ensuite le mettre à la racine dans la carte sd du raspberry. Puis ouvrir un port. Je ne suis pas satisfait de ma picam. Le contraste est sombre et malgré les réglages de l objectif ça reste légèrement flou. Je possède une caméra Netatmo welcom, pensez vous que ce soit compatible avec raspberry pi 3.1 point

-

Cette semaine j'etais aussi tombé sur une video d'un youtuber qui en avait imprimé une:1 point

-

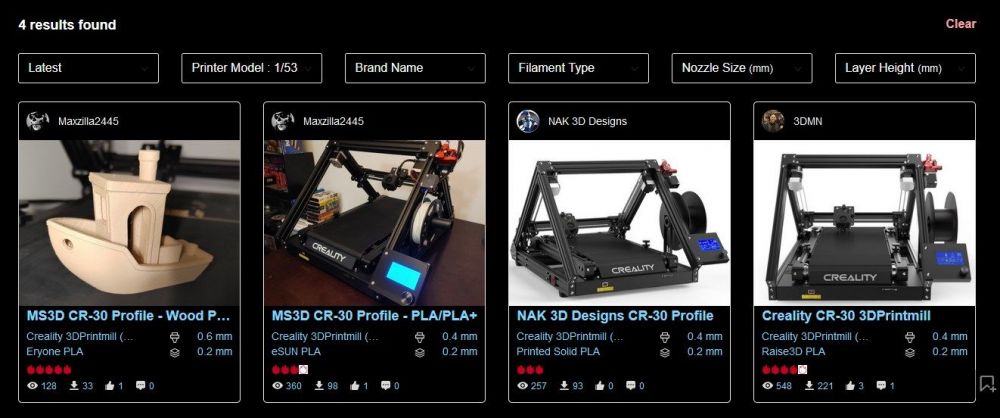

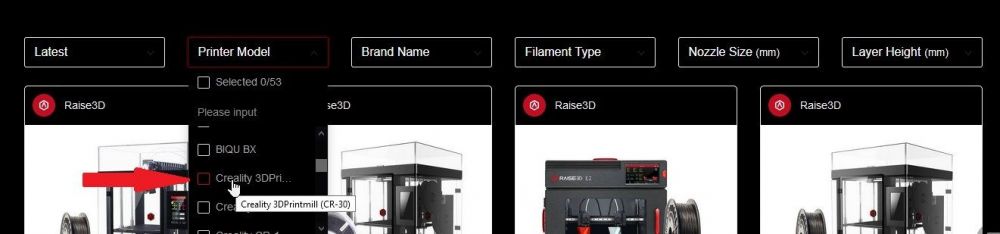

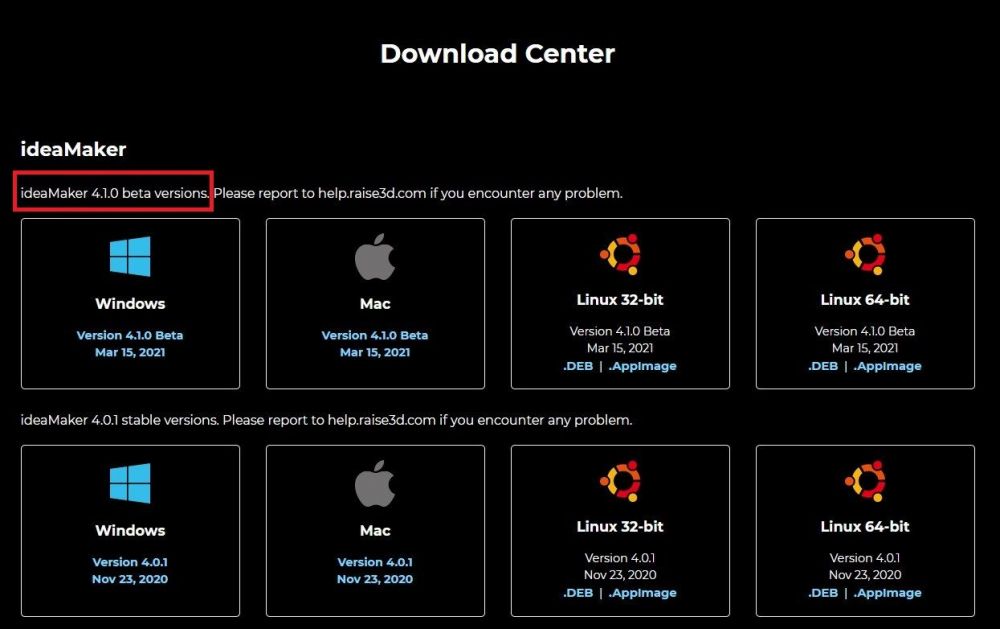

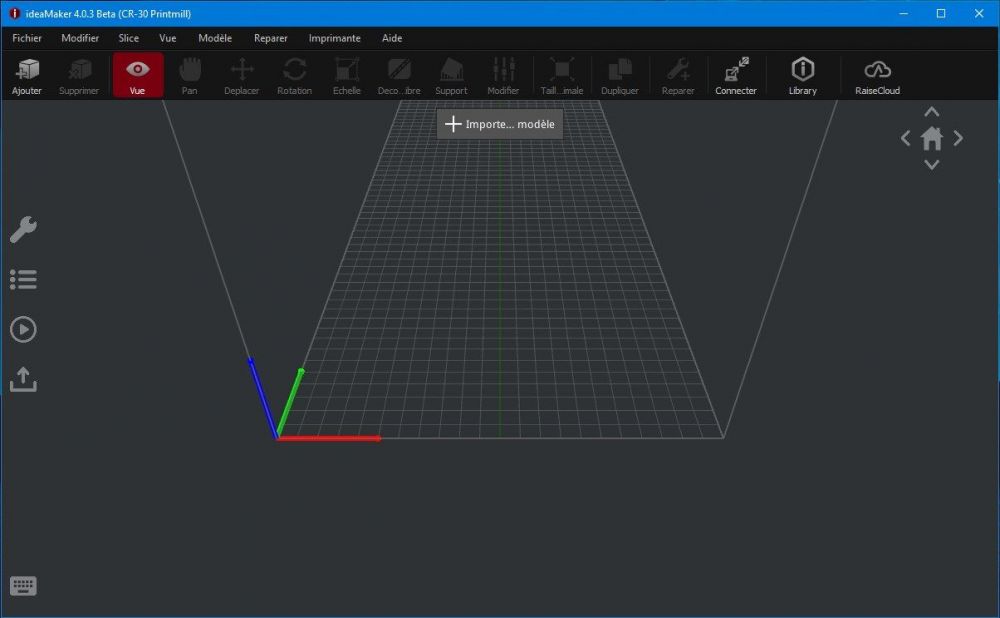

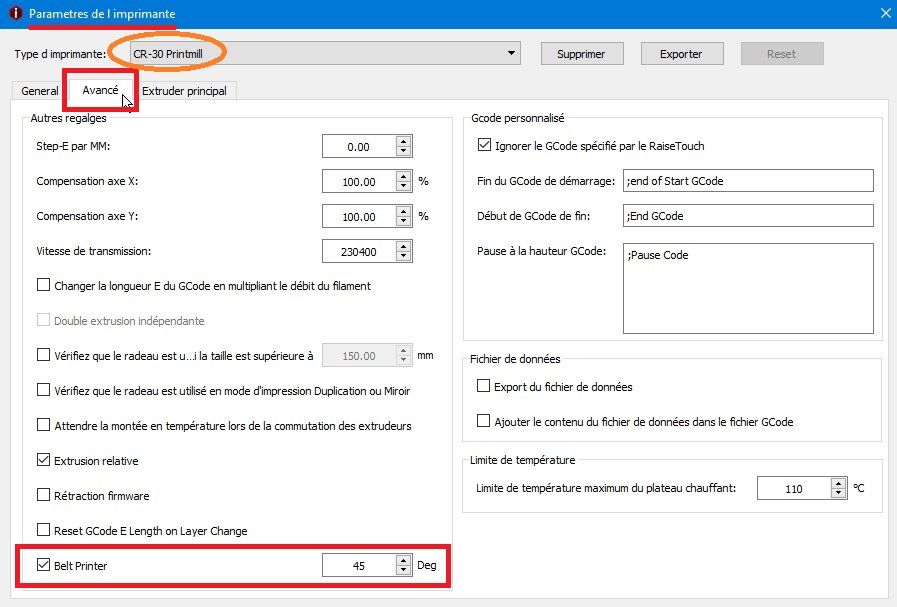

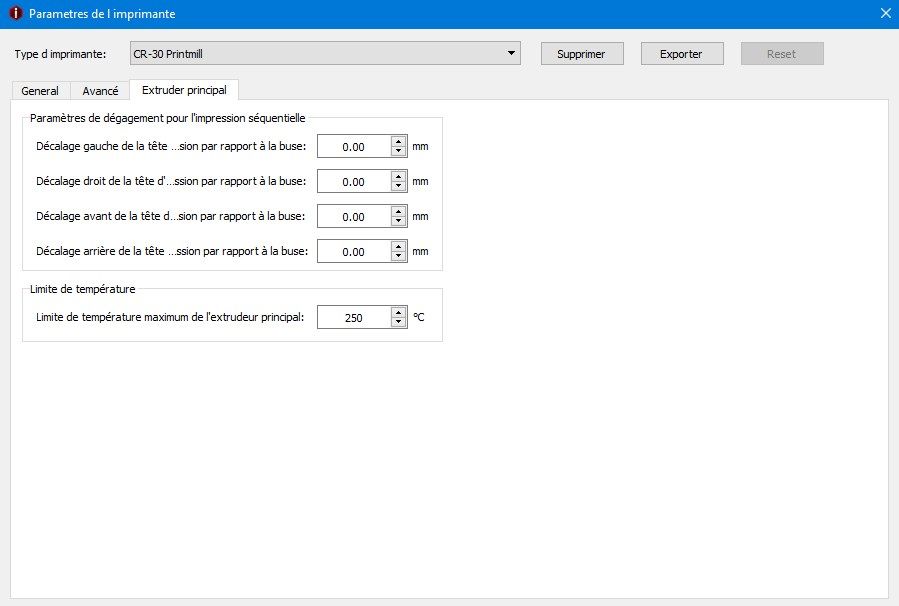

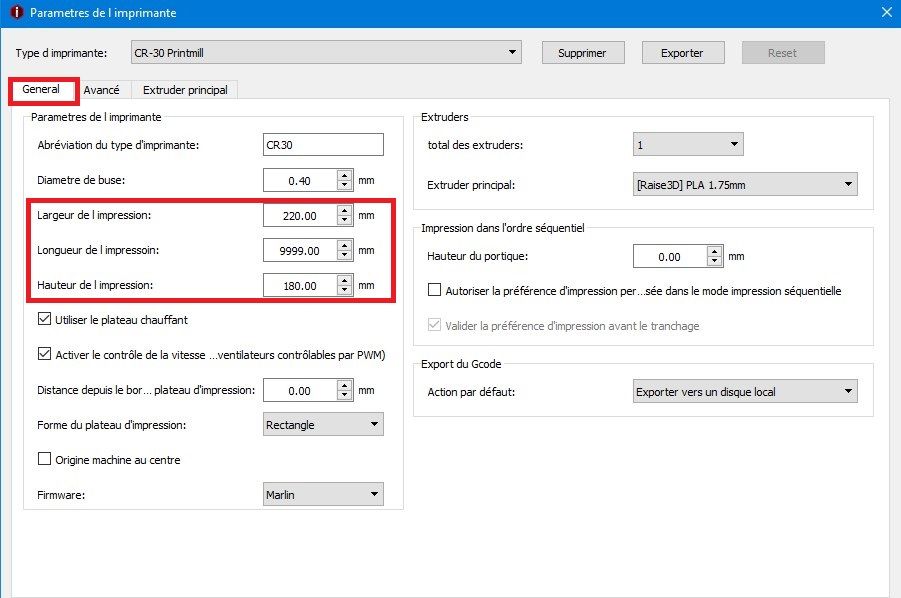

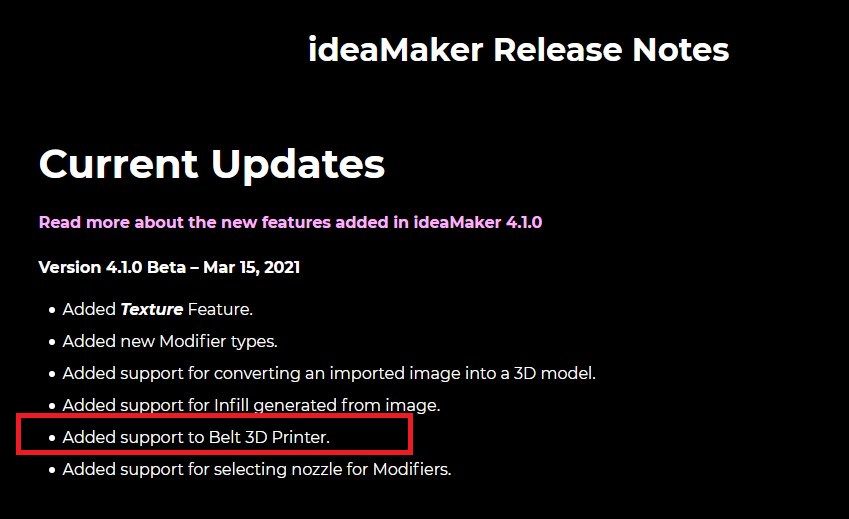

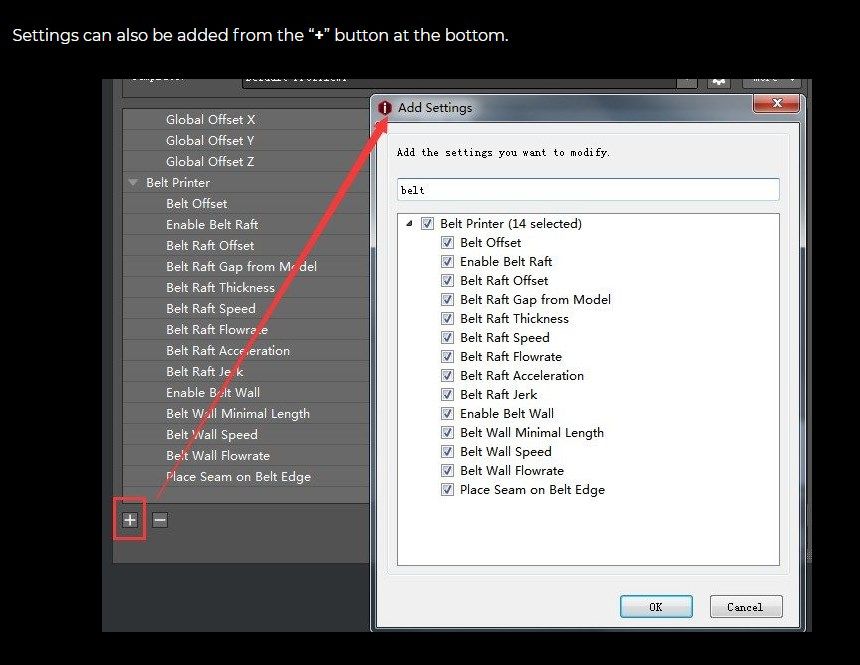

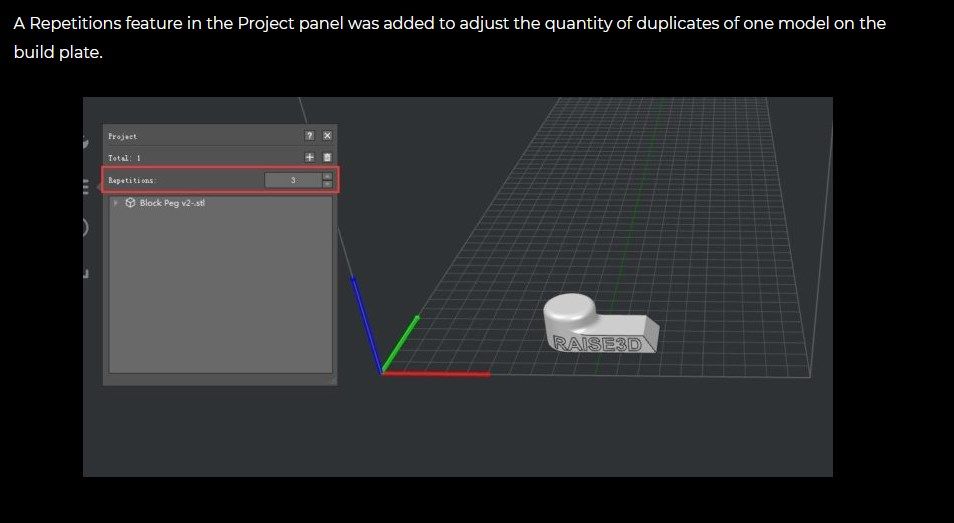

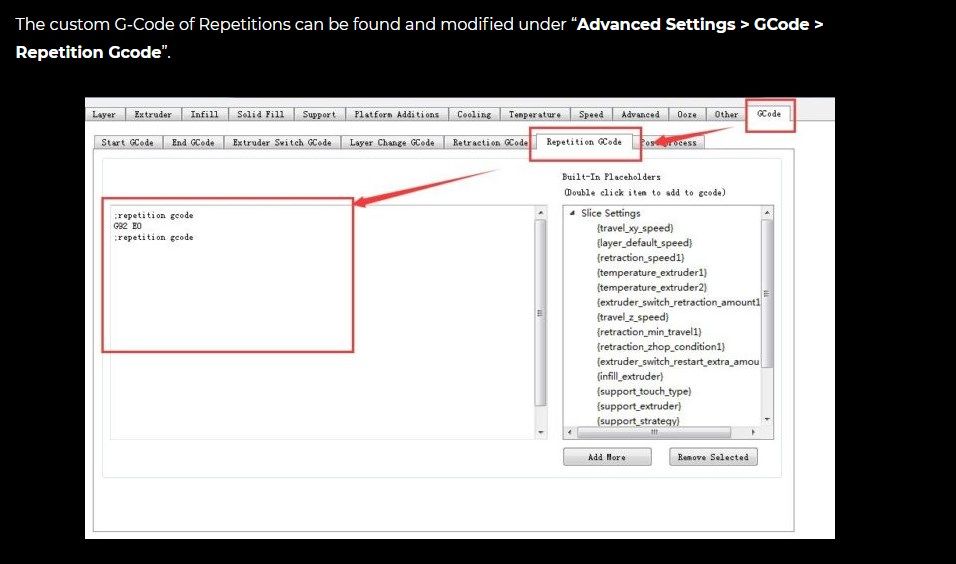

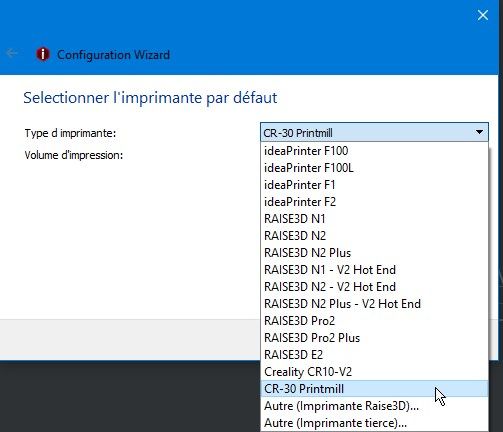

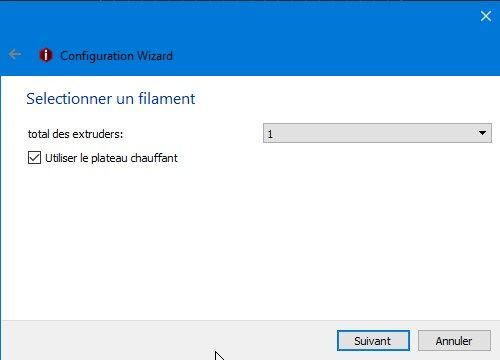

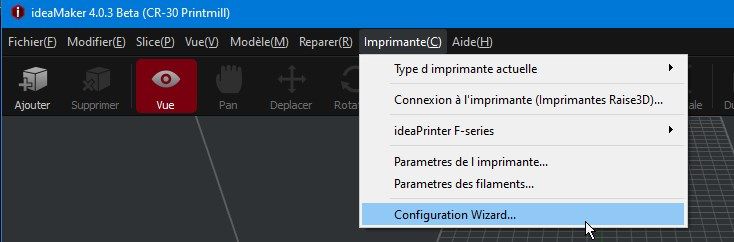

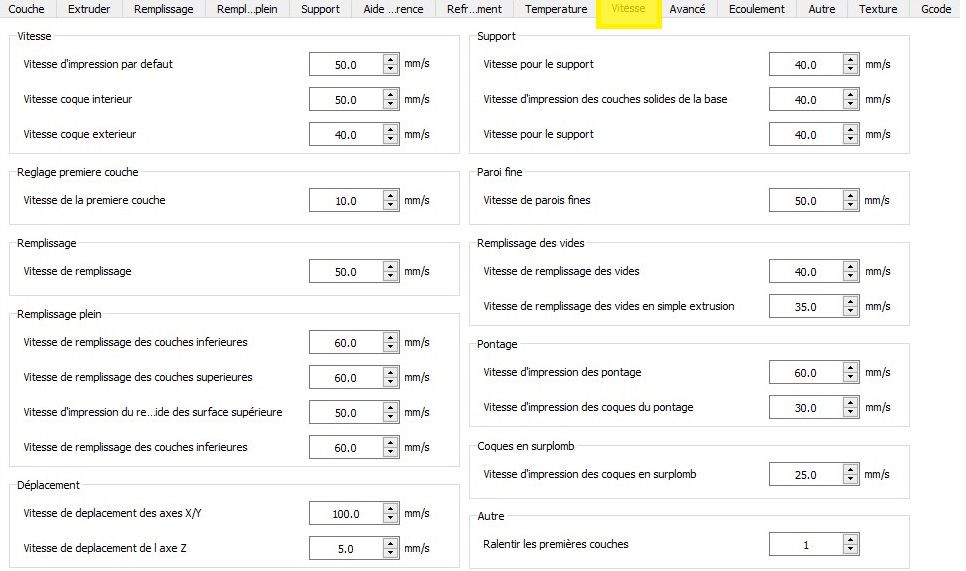

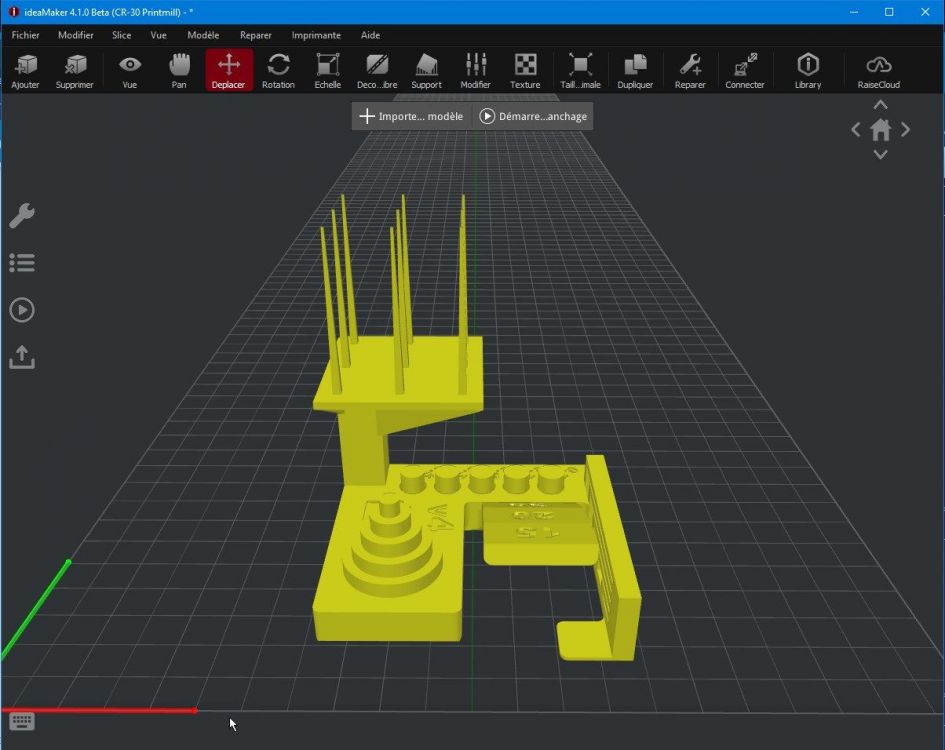

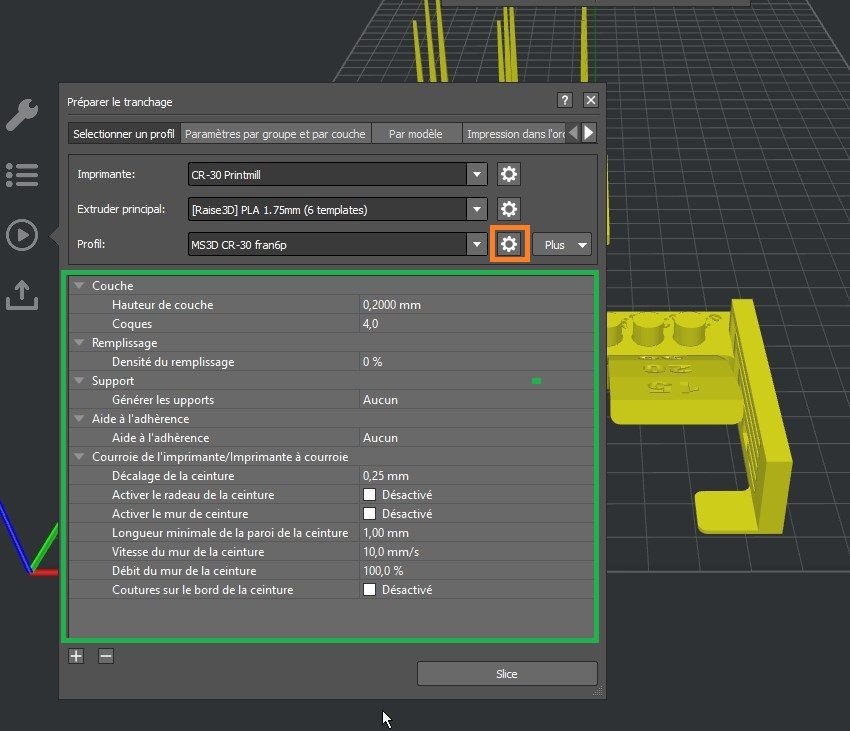

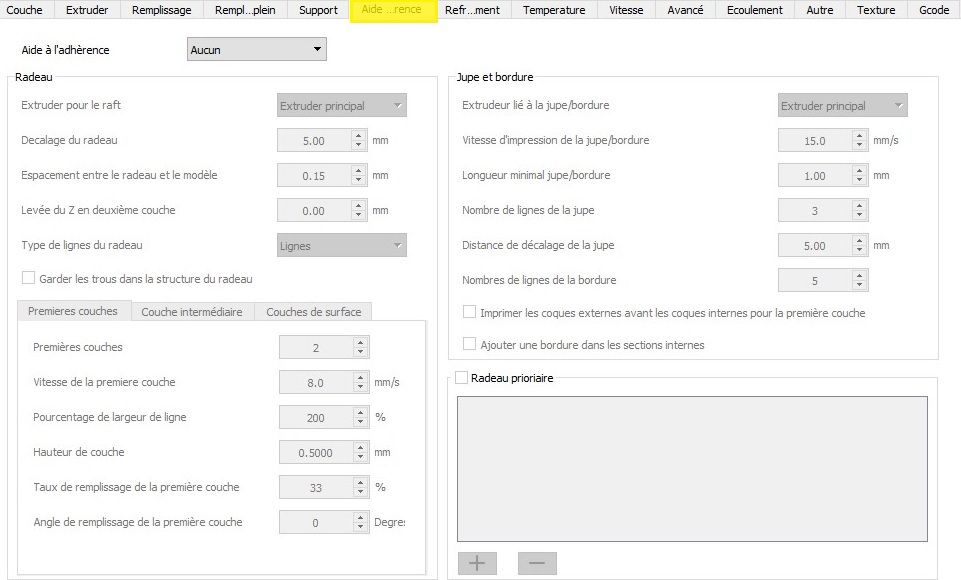

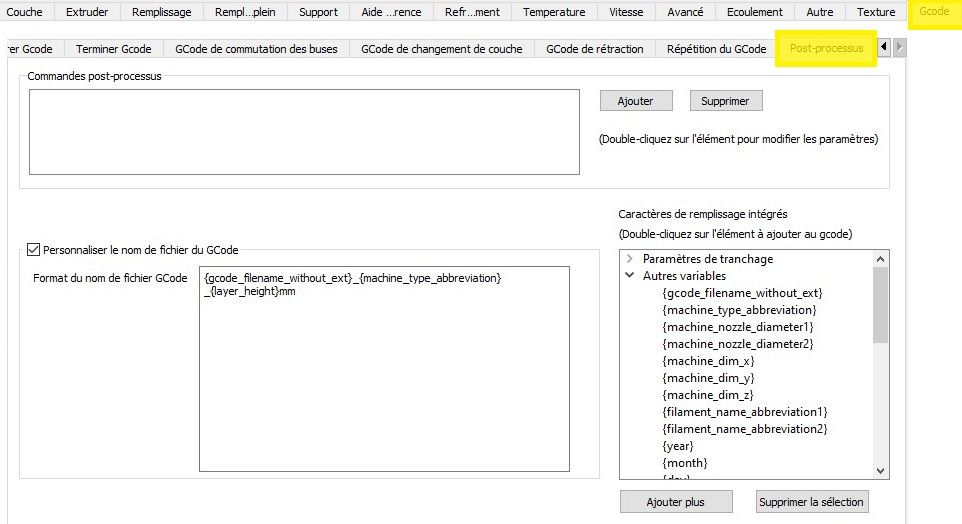

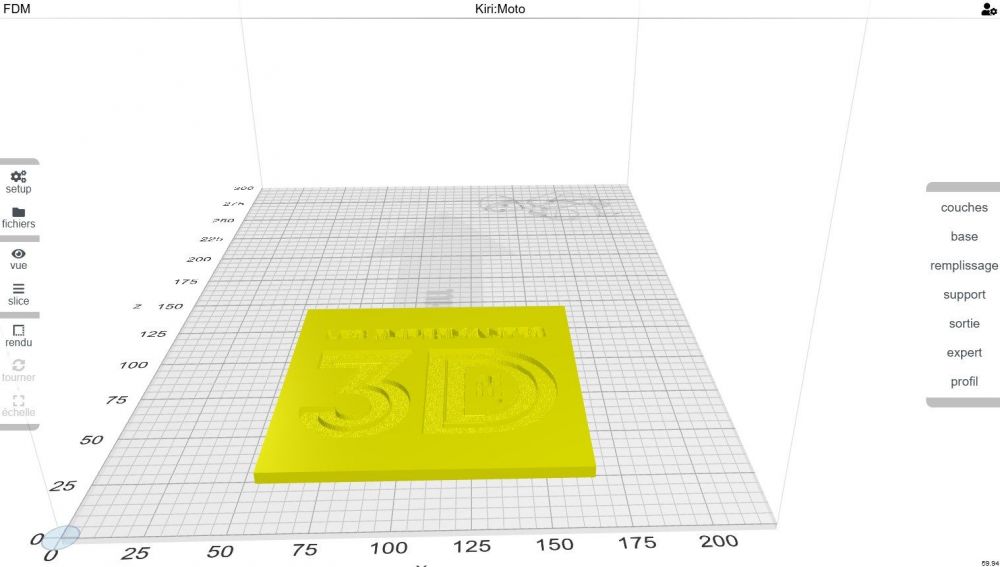

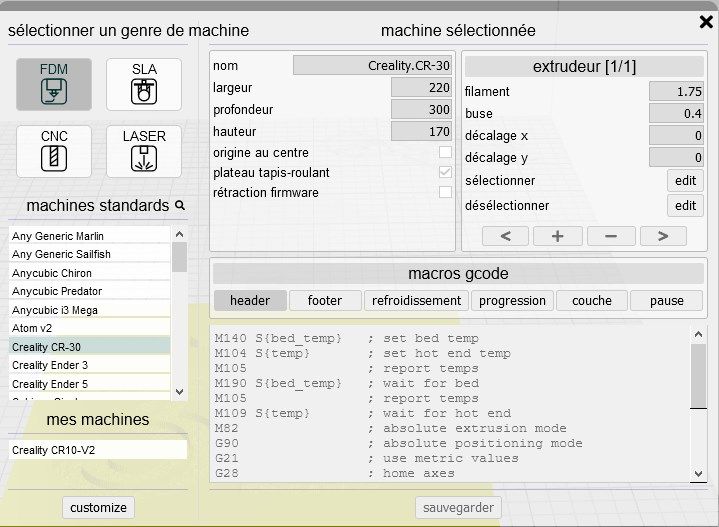

3) Ideamaker : Le constructeur de machines Raise3D prend en charge la 3DPrintMill dans la version «beta» de son trancheur (4.0.3 au moment du test) et continue d'améliorer celle-ci puisque qu'une version récente a été mise en ligne le 15/03/21 (4.1.0) . La page de téléchargement permet de choisir la version adaptée au système d'exploitation de son matériel informatique : La prise en charge des imprimantes à bande est aussi complète que dans les versions Cura du post précédent (la version beta est passée en 4.1 depuis mi mars) : Une fois le programme téléchargé et installé, la première étape est de paramétrer son imprimante en passant par l'option du menu «configuration wizard» : Une fois l'imprimante sélectionnée et validée, on peut vérifier quels paramètres sont utilisés : Ceux qui ont déjà pratiqué ce trancheur ne verront pas de différences au niveau de l'interface entre la version stable et la beta: Quelques profils peuvent être ajoutés à celui par défaut d'Ideamaker en les récupérant ici : Comme pour tous les trancheurs, on choisit la pièce à trancher (sélection via Fichier / ouvrir ou dépôt de la pièce sur la surface de travail), exemple avec le test de validation de Kickstarter : Pour lancer le tranchage, un appui sur l'icone «Lecture» affiche les paramètres essentiels (choix de l'imprimante, de l'extrudeur et du profil). Chacun de ces paramètres peut être modifié en fonction des contraintes d'impression. Pour cela, soit on ajoute ceux qui serviront fréquemment dans la zone en vert ci-dessous en cliquant sur le bouton «+» puis en les sélectionnant dans la liste, soit en cliquant sur la roue dentée en orange : La liste de tous les paramètres modifiables est présentée sous forme d'onglets (Cura utilise des sections) : Une fois les paramètres choisis, un appui sur «Slice» et le tranchage se réalise. Un clic sur «Aperçu» permet d'analyser le tranchage couche après couche et permet surtout de voir s'il faut réorienter la pièce sur la bande afin d'éviter des impressions en l'air, comme ci-dessous : En tournant cette pièce de 180°, cette fois-ci l'impression sera correcte : 4) Kiri-Moto : Mon coup de cœur Ce trancheur ne nécessite aucune installation puisqu’il fonctionne dans votre navigateur (testé via Chrome et Firefox). Il est accessible à cette adresse : grid.space/kiri Tout le processus de découpe se déroule au sein du navigateur, les données restent en local pas chez un fournisseur «nuagique». L'intérêt principal est qu'il est toujours à jour (au moins tant que son principal développeur s'en occupe, ses sources sont disponibles dans un dépôt Github), les nouvelles fonctionnalités, corrections de bogues et les mises à jour sont régulièrement mises en place. On peut choisir la version avec laquelle on souhaite trancher (stable / développement). Cerise sur le gâteau, il est entièrement Open Source. De plus ce trancheur n'est pas réservé qu'aux imprimantes 3D (FDM / SLA) mais peut également être utilisé avec des CNC, des graveurs Laser, des matériels de découpe (n'ayant pas ce type de matériel, je n'ai pas testé). J'ai découvert ce trancheur via le discord des testeurs de la 3DPrintMill. Son développeur est Stewart Allen. J'ai participé à sa localisation (qu'il va falloir que je peaufine encore un peu), au départ il ne proposait que deux langues: Anglais, Danois. Désormais, il est aussi en Français, Allemand. L'accès au site, après validation de l'acceptation des cookies, affiche l'interface suivante (j'ai sélectionné le français, étonnant non ) : En haut à droite de la fenêtre en cliquant sur l'icone du personnage les options disponibles permettent de choisir la langue d'affichage, d'accéder à de l'aide quant au fonctionnement et manipulations accessibles au clavier, de sélectionner la version de travail (anciennes, stable, développement) et également en cas de bug d'exporter un fichier qui permettra à Stewart Allen de déboguer plus facilement: Les icones à gauche de l'écran permettent d'abord de choisir quel matériel (FDM, SLA, CNC, graveur) on va utiliser puis quel modèle «Setup» ainsi que les préférences générales : Ensuite «Fichiers» permet comme tout bon trancheur de sélectionner la(les) pièce(s) à trancher ou récupérer des pièces déjà utilisées : L'option «Rendu» permet de modifier l'affichage de la pièce sur le plan de travail (plein, fil, transparent, caché) : Les options «Tourner» (orientation de la pièce sur le plan de travail) et «Échelle» ne sont activables que si la pièce est préalablement sélectionnée : La dernière option est celle qui permet de trancher la pièce après avoir choisi les paramètres d'impression dans le menu de droite de l'écran puis de prévisualiser l'impression et finalement d'exporter le G-code (directement sur Octoprint si l'option a été indiquée dans Setup / préfs ) : Les options de droite concernant les paramètres de tranchage sont celles classiques que l'on retrouve dans tous les trancheurs : Cette dernière concerne la 3DPrintMill plus particulièrement (Base) : Deux options dans cette dernière sont uniques: ancrage et taille de bordure. On ne peut utiliser ni jupe, ni bordure avec une imprimante à Z infini. Ancrage permet d'ajouter à l'avant de la pièce tranchée l'équivalent d'une bordure, de même avec «taille de bordure» qui elle sera ajouté de chaque côté de la pièce avec même la possibilité de ne l'ajouter que si la longueur du filament déposé sur la bande est plus petit que la valeur indiquée dans «seuil». Ce sont deux options, absentes des autres trancheurs (Cura, Ideamaker) qui facilitent la vie d'un utilisateur de 3DPrintMill : l'accroche /adhérence sur la bande étant parfois un peu capricieuse Stewart Allen met à disposition sur sa chaine Youtube de nombreuses vidéos (en anglais) pour tous ceux qui souhaiteraient approfondir l'utilisation de Kiri-Moto. Exemple de l'aperçu après tranchage : Le même en mode «prévisualiser», les couleurs indiquent les vitesses d'impression : Je recommande d'essayer ce trancheur, il est simple d'utilisation. Certes de nombreuses options ne sont pas disponibles comme avec les trancheurs habituels mais ça a un avantage pour des débutants : éviter de se perdre dans certains paramètres. Les pièces imprimées sont aussi bonnes qu'avec Cura, Ideamaker. Son seul défaut est que pour certaines pièces, le temps de tranchage peut sembler long (le travail se fait totalement dans le navigateur de votre ordinateur). … prochaine étape, le test final sur le Blog, à bientôt …1 point

-

Hors ponçage avec une impression fine je procède ainsi: J'utilise un aérographe et/ou pinceau (je précise que c'était tout nouveau pour moi début d'année mais ça se fait facilement une fois qu'on a compris le réglage entre débit air/produit), léger ponçage si l'impression vraiment pas propre, couches d'apprêts (1 ou 2 fonction de la qualité d'impression), couche de couleur (1 ou 2 pareil) puis 2 couches de vernis. J'utilise les produits Vallejo pour l'apprêt, la peinture et vernis. Pour la colle la 3DOGlue de chez 3d online fait des merveilles, attention elle fait fondre le PLA donc ne pas trop déborder ^^. Et cela me satisfait pleinement, pour les enfants c'est toujours délicat en soi qu'importe le produit il vaut mieux éviter que se soit mis à la bouche lol1 point

-

Pour boucher les interstices d'une pièce en PLA j'utilise de la colle blanche de menuisier que j'applique au pinceau. Sec en 1H30 et je peux mettre plusieurs couches. Pour le ponçage J'ai coupé les poils d'une brosse à dents électrique et collé un morceau de papier de verre. C'est moins violent qu'une Dremel.1 point

-

les motos dans le salon sont passées comme une lettre à la poste alors l'imprimante, j'avais pas de souci à me faire.....1 point

-

ben ça quand on bricole il faut de la place et tu en a j'ai jamais osé l'imprimante dans le salon sous peine de valise sur le palier sinon belle installation1 point

-

Et oui, c'est l'avantage d'habiter à la campagne. Revers de la médaille : si j'oublie le pain, c'est 16 km pour aller à la boulangerie ! Pascal1 point

-

Coté câblage électrique, je l'ai fait à ma façon : L'alimentation est scindée en 2 parties : la partie principale est classique, secourue par onduleur. L'autre partie, non secourue, concerne le chauffage du bed La Tornado en chauffe tire presque 800W. c'est trop pour un onduleur basique 3~400 VA. En ne secourant pas le bed on diminue considérablement la puissance en sortie de l'onduleur. l'alimentation elle même est donnée pour 24V 8A, soit même pas 200W en pointe (le plus gros consommateur de courant reste la hotend, 40 ou 50W selon les modèles). En cas de coupure de courant, je compte simplement sur l'inertie thermique du bed. Si la coupure se prolonge, ça me laisse le temps de démarrer le groupe électrogène au besoin. J'ai supprimé le socket d'alimentation (Schuko) avec son fusible et le bouton marche-arrêt (au fait, vous saviez qu'il y avait d'office un fusible de rechange dans le porte fusible d'origine ? j'ai trouvé ça sympa...). Ce sera remplacé par des disjoncteurs modulaires : 2A pour la partie "basse tension", et 6A pour le bed (je les avais sous la main). le fusible d'origine était calibré à 10A Un disjoncteur modulaire en aval de l'onduleur fait donc office de bouton marche-arrêt. à la sortie (où peut-être en amont, entre onduleur et disjoncteur, à voir ce qui sera le plus pratique...), je vais installer en série sur la phase un fusible thermique, placé en haut du caisson (j'en ai plusieurs de récup, dont un 85°). En effet un détecteur de fumée c'est bien mais ça ne coupe pas le courant. Je pense que si le haut du caisson monte à 85°, c'est qu'il fait beaucoup trop chaud en dessous... même pour l'ABS; enfin, je verrai bien à l'usage (j'ai une camera thermique, et d'autres fusibles thermiques de valeur plus élevée). Après le fusible thermique, il y a l'alim avec - en parallèle - la bobine d'un contacteur qui commande l'alimentation du bed. ainsi il ne peut être mis sous tension que si l'électronique de l'imprimante est elle-même sous tension. également, si le fusible thermique disjoncte, l'alim du bed sera coupée en même temps que le reste. En aval, il y a l'optocoupleur habituel commandé par la sortie bed de la carte mère. Voila... work in progress, à suivre. Pascal1 point