Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/09/2021 dans Messages

-

Désolé j'ai dis une bêtise, c'est la photo qui a brouillé ma pensée subliminalement3 points

-

Bonjour, Si cela peut vous aider, allez voir ici, vous pouvez télécharger les firmwares qui ne sont plus présents sur le guithub ... https://www.studiolab39.com/téléchargement-de-pièces je ne l'ai pas mis ici à cause du poids de fichier ... Franck3 points

-

Sur le paramétrage, je n'ose pas trop encore publier car je débute dans le partage d'info mais j'ai écrit ceci : http://www.disciplus3d.com/2021/06/20/bl-touch-sur-la-ender-3-v2/ Tu dois pouvoir récupérer quelques infos. En tout cas je décris les étapes (incluant flash du firmware) qui ont marchés pour moi et également les quelques sources qui m'ont servi. A+2 points

-

Autre amélioration possible: remplacer le heatbreak «traversant» par un «full metal» (jacket, fan de Stanley Kubrick ) . Le PTFE n'ira plus alors au contact de la buse. Les modèles «bi-metal» (Triangelab, MellowStore) sont de qualité.2 points

-

Si je peux te donné un simple conseil pense peut être a installé un Kit MK10 de chez Hontends.fr, cela évite que le PTFE bouge dans les pneu fit, la tu aura un système magnétique bien plus efficace.2 points

-

yyyeeeeesssss, imprimante récupérée et fonctionnelle. Je pense que j'avais un soucis avec ma carte SD car l'imprimante ne prenait pas en compte les nouveaux firmwares... Du coup j'ai installé le firmware que tu m'as préconisé Hyoti, le E3V2-BLTouch-3x3-V4.2.2-v1.3.5.bin. Par contre, aurais tu un tuto qui explique comment paramétrer le BLTouch avec celui-ci ? Encore merci pour vos conseils qui viennent de me faire economiser 40€...2 points

-

2 points

-

La suivante avec un écran 8K aux dimensions d'un A4 devrait s’appeler Sun.2 points

-

2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

La version 2.4 de PrusaSlicer est disponible en Alpha 1 (certainement avec de nombreux bugs). Il y a de nombreuses améliorations et des nouvelles fonctions qui devraient être faciles à utiliser. Les explications donnent envie de jouer avec cette version: https://github.com/prusa3d/PrusaSlicer/releases1 point

-

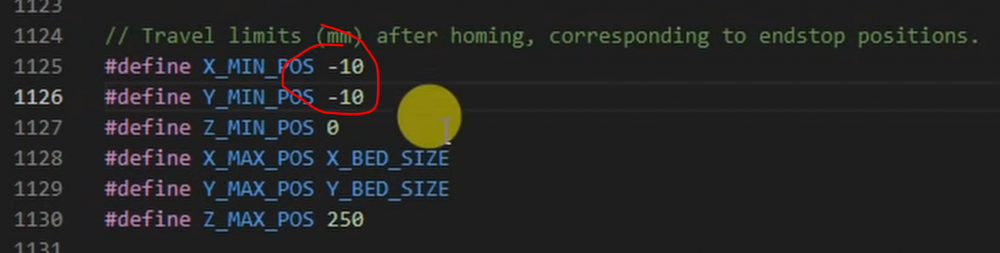

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

Bonjour à tous, Voila, je suis en train de m'équiper pour faire de la fonderie à la cire perdue et je vais donc utiliser de la résine castable. J'ai déjà une bonne partie du matériel, soit: Le four à fusion 1150° d'une capacité de Kg de bronze. La pompe à vide, utilisée pour plusieurs opérations. La cloche à vide pour malaxer le plâtre Et le plus gros du budget, le four à décirer programmable en temps et en température (jusqu'à 1000°). Pour l'imprimante, je vais utiliser mon Anicubix Photon Mono X et sa station de wash and cure plus. Je ne vais pas faire de bijoux, mais reproduire des pièces en bronze pour le modélisme. Avant de partager mon expérience, j'aimerais profiter de la votre! D'avance merci!1 point

-

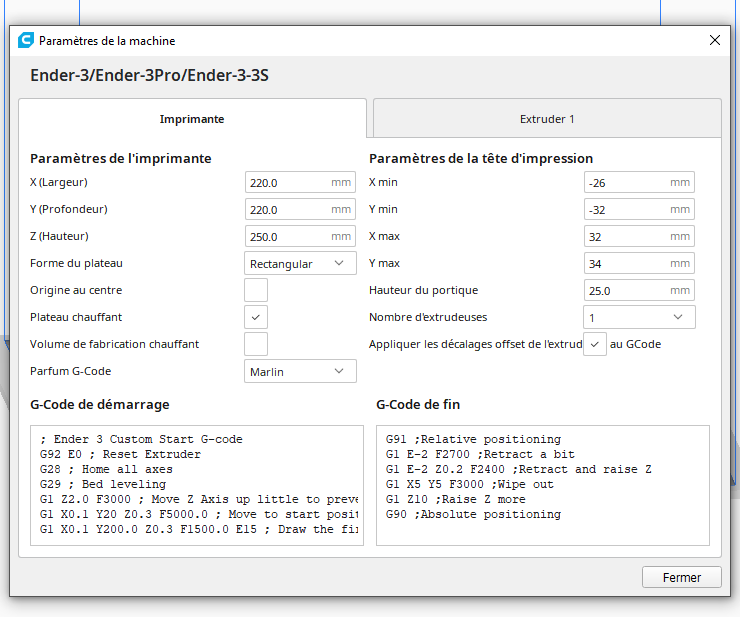

C’est sympa. a voir si cela reprendra l’historique de la bécane (si les infos sont cachées dans un recoin) ou si cela démarrera lors de la mise à jour du soft.1 point

-

@methylene67, @vap38 [HORS SUJET ON] J'ai également commandé des MF50152VX qui sont plus performants mais Mouser vient d'annuler ma commande parce qu'il ne vendent pas ce matériel sensible aux particuliers (leurs propos "il s'agit de restrictions gouvernementales et du fabricant") Alors je commande en tant que professionnel avec le N° de TVA intracommunautaire" réponse numéro non valide Site à éviter tout est possible chez eux [HORS SUJET OFF]1 point

-

@vap38, ok merci pour ce retour, mais ce que je ne comprends pas c'est que c'est nul part écrit sur la fiche constructeur (qui pourtant est très bien détaillé). J'avoue que je ne vois pas où ils ont trouvé la place de mettre un mosfet. Donc c'est la loterie quand tu commandes un ventilateur ?1 point

-

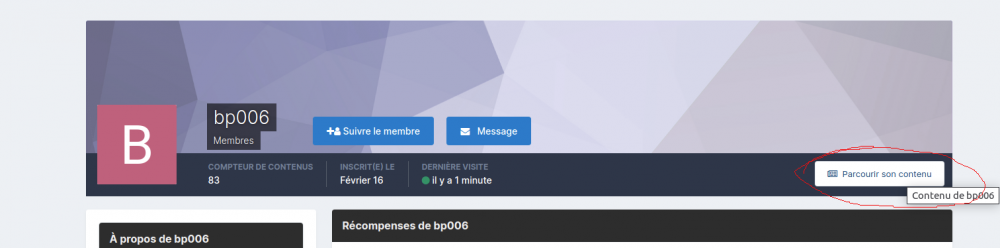

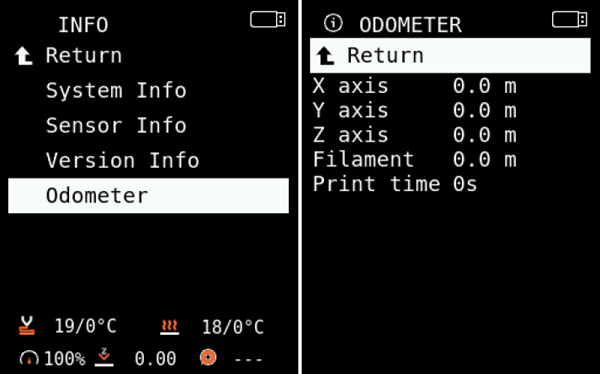

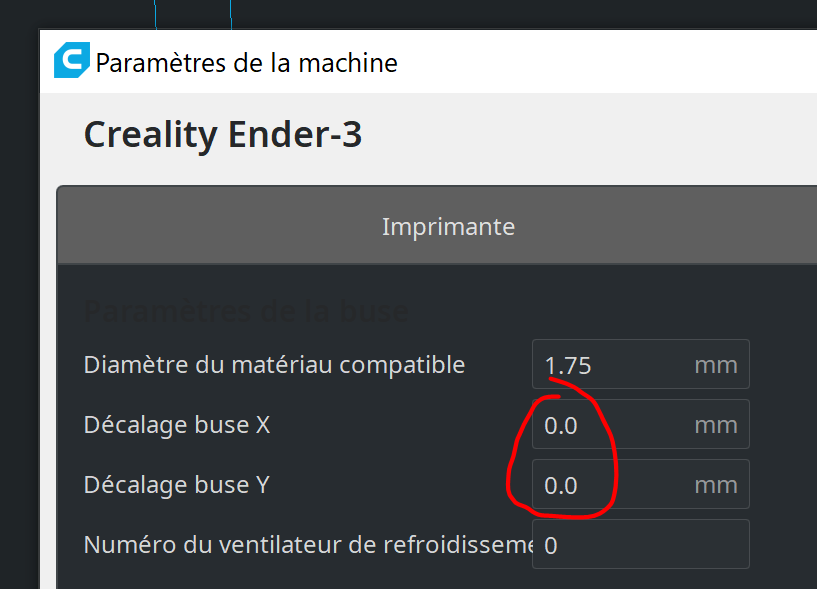

Bonsoir @Ppel @Jeff78s Très bien ton Tuto. En complément : réglage du Offset de la sonde BL (probe) écart entre la position physique de la sonde et de la buse pour recalage des positions. Sur l'écran tu vas dans le menu Control puis Advanced.. -Probe là tu peux régler les offsets j'ai X -44 (mm) et Y -7 (mm). Ces valeurs ne sont pas tout à fait justes, tu peux remesurer les distances que tu as en pratique et mettre les bons chiffres. (Store setting après pour enregistrer les valeurs, si modifiées) Autre chose, Dans le menu Icône Level tu as le menu Meshviewer tu coches la case "viewer show values" et puis tu appuies sur meshviewer et tu auras une idée de la planéité de ton bed. Si tu veux faire un bed leveling avant chaque impression en automatique tu rajoutes dans le slicer Gcode de démarrage, la ligne suivante "G29 ; bed leveling après le G28" sans les guillemets. autrement pour un rappel de la mesure du mesh tu reprends le gcode donné par Jeff78s dans le tuto. Dans Cura pour y accéder tu cliques sur ton profil d'imprimante puis gérer les imprimantes, paramètres de la machine, voir ci-dessous Dans le post, je t'avais mis le Marlin/Jyers e3v2 ....3X3 qui fait 9 points de mesure sur le plateau (18 palpages) tu flashes la version équivalente en 5X5 si tu veux 25 points de mesure (50 palpages), voir le lien du tuto de Jeff78s ci-dessous https://github.com/Jyers/Marlin/releases1 point

-

Et voilà, j'en ai rêvé Prusa l'a fait https://github.com/prusa3d/Prusa-Firmware-Buddy/releases/tag/v4.3.3-RC Extended print statistics (Odometer) -> Avec en plus la distance parcourue par chaque axe et la longueur de filament utilisée Trop fort Il y a aussi l'amélioration de la gestion du changement de filament en cours d'impression (Nozzle pressurizing improved) qui semble intéressante Bon c'est encore en "Release Candidate" mais à voir... @+ JC1 point

-

@Ahote Pour ton ABL, cela depend comment ton Marlin est configurer si la fonction restore leveling after G28 est pas active, il te faut soit mettre un G29 dans ton start Gcode juste après le G28, soit mieux faire après le G28 un M420 S1 pour demandé l'activation des dernières donner du leveling avant que le print commence.1 point

-

Tu dois avoir 3 choses à régler, le décalage de la buse par rapport à la buse d'origine pour l'auto-home. Modif soit dans le firmware soit modifier la position des capteurs fin de course en ajoutant une cale. un exemple pour le micro swiss: ici ensuite, l'écart de ton ABL par rapport à la buse (ce que tu montrais) En dernier si la buse n'est pas au centre du plateau -> tu peux le corriger dans le trancheur. Pour Cura, c'est ici:1 point

-

Oui 65281787305__9415A110-6C9A-4B11-925F-82FDB229A11D.MOV Il faut juste que je comprenne pourquoi je doit jouer avec le babystep au debut du print. Meme apres un bon 4-5 calibration au 9 points ….1 point

-

Salut @hcl28 pour le montage des roulements je fais un calibrage de mon imprimante avec un gabarit; en fonction du filament j'ajuste la compensation des trous pour les axes X et Y. dans IDEA +- 0.1mm maxi quand j'obtiens la bonne cote avec le pied à coulisse +- 2/100 mm. c'est tout bon Quand le calibrage est bon je fais un chanfrein à l'entré de l'alésage et je pousse avec un axe épaulé le roulement avec une presses ou étau. Nota : je ne frappe jamais sur roulement au risque de marquer l'intérieur de la cage ! Seconde option quand l'alésage est un peu grand j'utilise de la Loctite 641 (ou 648 pour un montage costaud) pour coller le roulement au montage. J'attends 24H pour être sur de la polymérisation complète. (quelques gouttes suffisent appliquées au pinceau) Voilà c'est la bonne méthode. a+1 point

-

1 point

-

1 point

-

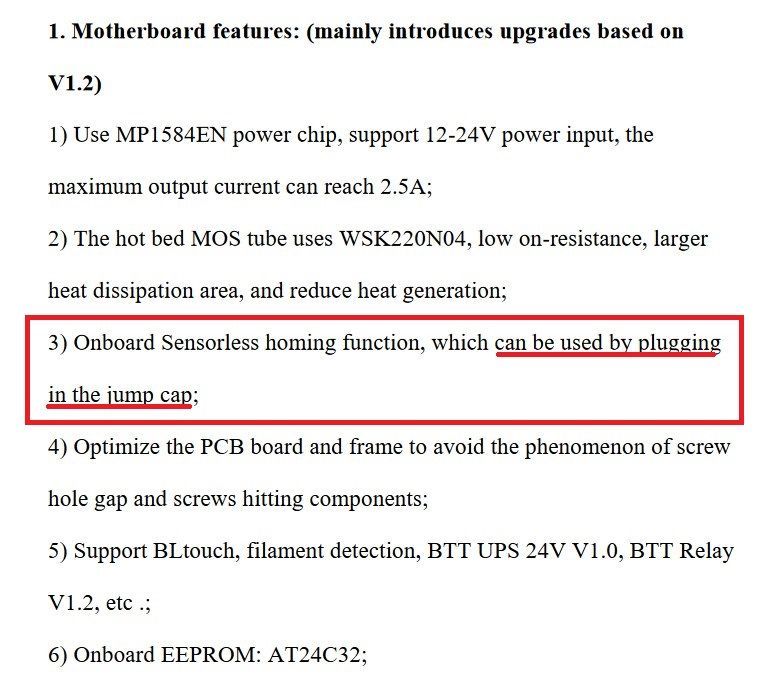

Sensorless veux dire sans senseur donc si j'enleve les jumper ca devrait fonctionner right ? J'essais ca live Ohhhhhhhhhhhhhhh Ca marche !!!!!!!!!! Malade. Okj la faut je place mon 0/0/0 ca va peu etre etre un autre poste Je vous aimes! >>> m119 SENDING:M119 Reporting endstop status x_min: open y_min: TRIGGERED z_min: open >>> m119 SENDING:M119 Reporting endstop status x_min: open y_min: open z_min: open >>> m119 SENDING:M119 Reporting endstop status x_min: TRIGGERED y_min: open z_min: open1 point

-

@fran6p Merci Je suis pas vraiment doué, alors que le fait d'avoir réglé ce paramètre me permettre de ne plus avoir de fil j'en suis bien content ! De plus, comme çàa, je n'ai plus les messages "d'erreurs" qui me piquaient les yeux et inondaient le log. Cordialement, Skwal1 point

-

@aifol @PPACa parfaitement raison: si les cavaliers sont mis, le sensorless est activé Extrait de la documentation mise en lien par @PierreG: Traduction approximative: la fonction de mise à l'origine «sensorless» peut être activée en mettant les cavaliers (là où il se doit (ce n'est pas écrit mais c'est évident).1 point

-

En cas de changement d'extrudeur par un autre, au moins trois changements sont à réaliser : le nombre de pas de celui-ci (et ensuite parfaire ce réglage via la méthode «100 mm demandés à extruder = 100 mm extrudés») si on passe d'un extrudeur «simple» à un possédant une réduction (BMG, Titan, Sherpa, …) alors il faut inverser le sens de rotation du moteur (soit dans le firmware en changeant une valeur de false à true ou l'inverse, soit en permutant deux fils du câblage sur le moteur) comme l'a dit @Motard Geek, il faudra probablement régler la Vréf du moteur s'il est de caractéristiques différentes de l'ancien (réglage soit matériel via le potentiomètre sur le pilote moteur (driver) soit si gestion des pilotes moteur via UART par l'écran ou des gcodes envoyés à l'imprimante)1 point

-

1 point

-

@Jeff78s et @icare en effet, j'ai aussi cette version, je suis allé trop vite car je travaille en même temps ... @Jeff78s j'ai commandé ceux-ci : https://www.reichelt.com/index.html?ACTION=446&LA=446&nbc=1&q=fan-mf 5015, référence MF50152V1-1000U-A99, arrivé très vite et quasiment pas de frais de port, mais bon pour le moment ça ne fait pas l'affaire. Par ailleurs, je viens de tester, le "vitesse fan 2" fait bien varier la vitesse du ventilateur de Hotend, de la CM et de la carte de puissance. Mais le Sunon 5015 même à 100% ne démarre pas, alors qu'il démarre toujours en ventilateur de buse à 100% uniquement. Enfin, pour ventilateur de Hotend, celui-là est parfait (Sunon 4010 24V), niveau bruit c'est beaucoup mieux et surtout il ventile à priori plus. @icare La version que j'ai mise il y a près d'un mois. @vap38 avis aux électroniciens, (en attendant la réception et le retour d' @icare sur le Sunon) il est à priori possible de régler ce problème de ventilateur non variable avec un condensateur monté en parallèle, quel type de condensateur faut-il choisir ? Je ne suis pas fan du multi-post, mais après avoir édité déjà mon dernier post plusieurs fois, si je veux que les intéressés voient la mise à jour, pas d'autre moyen. Donc en continuant mes tests, c'est déjà beaucoup plus clair. Le Sunon 5015 (référence précédemment donnée) n'est effectivement pas capable de fonctionner avec un courant/tension en de-ssous de sa valeur maximum (24V). Sur la vidéo ci-dessous, le ventilateur est branché sur la buse, je commence à 50% rien ne se passe, puis je monte à 98%, là on voit une pale bouger légèrement puis plus rien, puis je monte à 99%, on voit que ça bouge par à-coup, et enfin 100% cela démarre instantanément. Sur la vidéo ci-dessous, le ventilateur est branché sur le hotend (idem CM et carte de puissance) et la vitesse est mise à 100 % sur "vitesse fan2". On démarre la machine, puis je monte la buse à 100° (avec un déclenchement théorique à 80 °C). Rien ne se passe dans un premier temps pour le Sunon branché sur le Hotend, mais on entend les ventilateurs de la CM et de la carte de puissance (les 5010) qui accélèrent petit à petit, jusqu'à atteindre 98% puis 99% et enfin 100% au bout de deux minutes (je l'ai chronométré sur un autre essai), et là le Sunon démarre. Conclusion : Le Sunon MF50152V1-1000U-A99 ne fonctionne qu'en tout ou rien (0 ou 100%) On peut donc l'utiliser pour remplacer les 5010 d'origine, mais ils ne tourneront qu'à partir de 2 minutes, et uniquement à 100% Question, pourquoi la Tenlog envoie une tension qui monte progressivement de 0 (à confirmer) à 100 % sur les ventilateurs de Hotend, CM et carte de puissance ? Reste donc je pense à trouver comment le rendre variable (condensateur ?), et le montage sera bien plus silencieux et surtout bien plus efficace.1 point

-

1 point

-

@Jeff78s Il faut faire attention, ils sont très susceptibles du côté du soleil levant, ils sont programmés pour se fermer comme des huîtres si on les bouscule @+ Patrice1 point

-

1 point

-

@Skwal Pour que ces Gcodes (G10 / G11) soient utilisés, deux conditions doivent être remplies : Activer la rétraction «matérielle» en ajoutant une section dans le printer.cfg Les valeurs ci-dessus correspondent à ma CR10-V2 avec un extrudeur volant (bowden avec un PTFE court (moins de 20 cm) Extrait de la documentation : 2. Activer également dans le trancheur la rétraction matérielle L'avantage de la rétraction matérielle est qu'on peut la régler via la commande («pseudo gcodes» de Klipper) SET_RETRACTION1 point

-

je voulais juste dire que "débrancher" le capteur fait l'effet inverse... mais les petits jumpers de PC c'est ok sur les cartes STM32.1 point

-

Salut la print team, pas mal d'essais et erreurs dernièrement qui m'ont permis de mieux comprendre le fonctionnement de mon imprimante et les prérequis de modélisation avant de lancer la bête Je vous présente mes deux dernières impressions peintes : un gramophone et une trompette qui vont me servir pour une illustration Pour le polissage j'ai testé le dremel avec le disque abrasif 511 (le violet) c'est pas trop agressif sur une impression peu épaisse + acétone Peinture Revell enamel et acrylique1 point

-

1 point

-

Le WD40 PTFE est parfait pour nos machines. Effectivement mieux vaut éviter la wd40 basic.1 point

-

J'ai remarqué quand les courrier sont en Chinois ils sont plus réceptifs sans plus .... @Jeff78s j'ai demandé ainsi que Franck à plusieurs reprise le code des écrans ils répondent que c'est un secret professionnel0 points