Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/11/2022 dans Messages

-

3 points

-

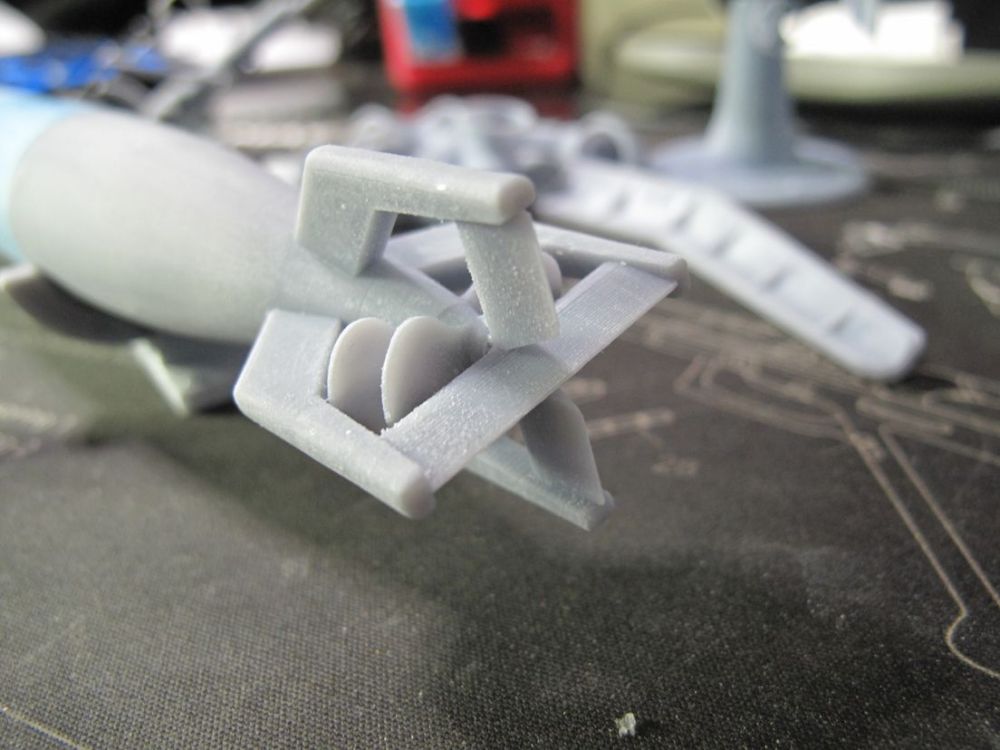

Peut être un problème de tolérance lors de l'exposition en Stl. Juste une remarque concernant le logement de l'écrou. En le pivotant pour que la pointe soit en haut et en bas cela évitera un surplomb et sera plus simple à imprimer3 points

-

Pour bien finir la semaine, voici notre sélection des dernières news de l'impression 3D avec un peu de Black Friday https://www.lesimprimantes3d.fr/semaine-impression-3d-359-20221127/2 points

-

Jusqu'à 280° le heatbreak bimetal + la sonde d'origine devrait suffire (et un changement de firmware) au-dessus il faut changer la sonde de température le bloc de chauffe devrait toujours être recouvert d'un chaussette en silicone pour éviter les déperditions de chaleur.2 points

-

En même temps tout dépend du contexte. En chimie les deux n’ont absolument rien à voir, on peut même parler d’une vitesse de précipitation .2 points

-

2 points

-

2 points

-

2 points

-

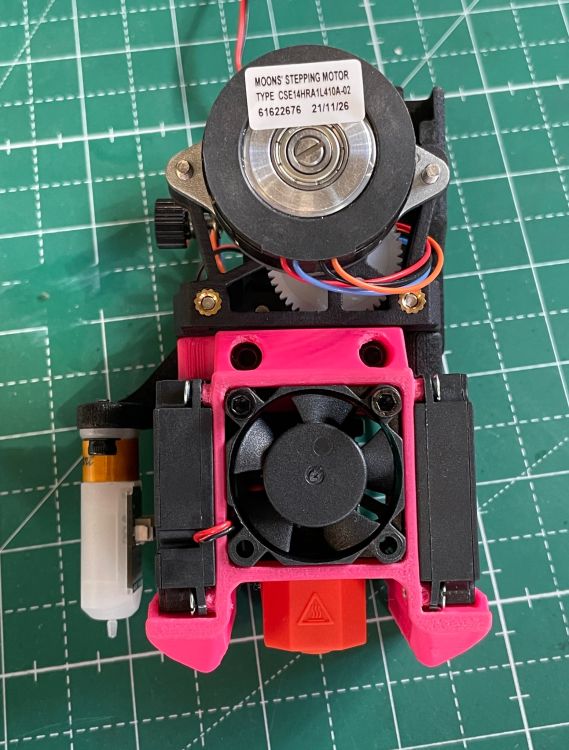

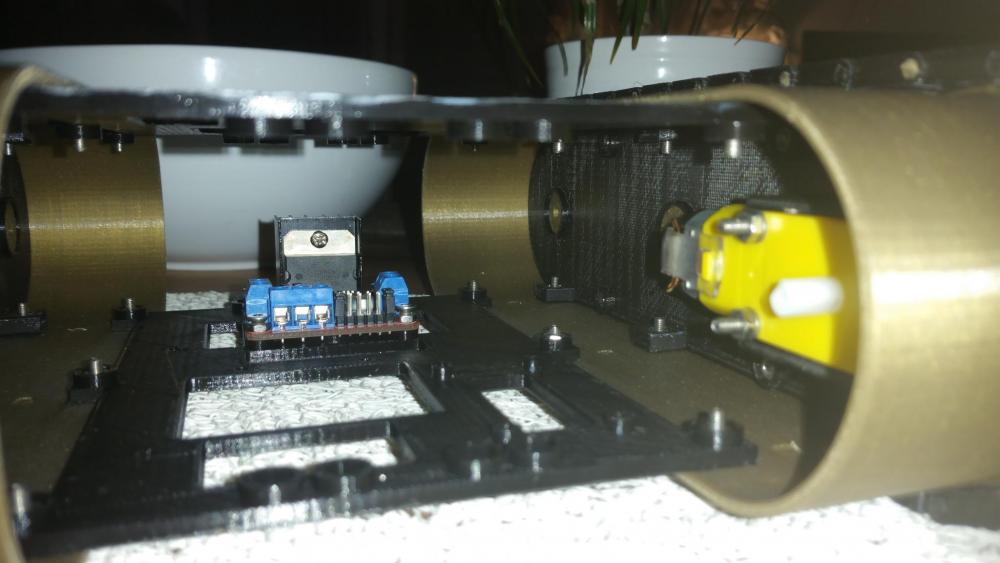

Voilà, je me lance enfin Il y a plusieurs topic à traiter pour couvrir les modifications que j’ai faites sur ma D12. Je vais tout centraliser ici, mais on pourra peut-être créer des sujets séparer si certains souhaitent rentrer dans les détails. 1) Remplacement Firmware Marlin/Molise et Octoprint par Klipper 2) Passage en Direct Drive: tête perso sur base d’un modèle pour CR10 avec extruder Orbiter et hotend Dragon (E3D V6 en mieux)1 point

-

De rien, d'ailleurs juste pour info, j'imprime de temps en temps avec le filament bois (celui mentionné au début du fil) avec ma buse de 0.4 sans souci (en tout cas pour l'instant).1 point

-

1 point

-

Salut @jcjames_13009, J'avais pas vu que la calibration était reservée à la buse de 0.4 (mais ça semble avoir du sens). Du coup, je l'avais quand même lancée sur la place dispo "smooth2" et ça avait fonctionné, d'ailleurs au même Z qu'avec la buse 0.4. Je n'ai pas eu de souci de 1ere couche ensuite et je ne me rappelle pas avoir joué du "z adjust" pendant des impressions. En tout cas, jolie impression . J'avais aussi bcp aimé la rapidité de la 0.6 mais j'ai du repasser à la 0.4 pour imprimer des détails un peu plus fins. A plus et bonnes futures impressions.1 point

-

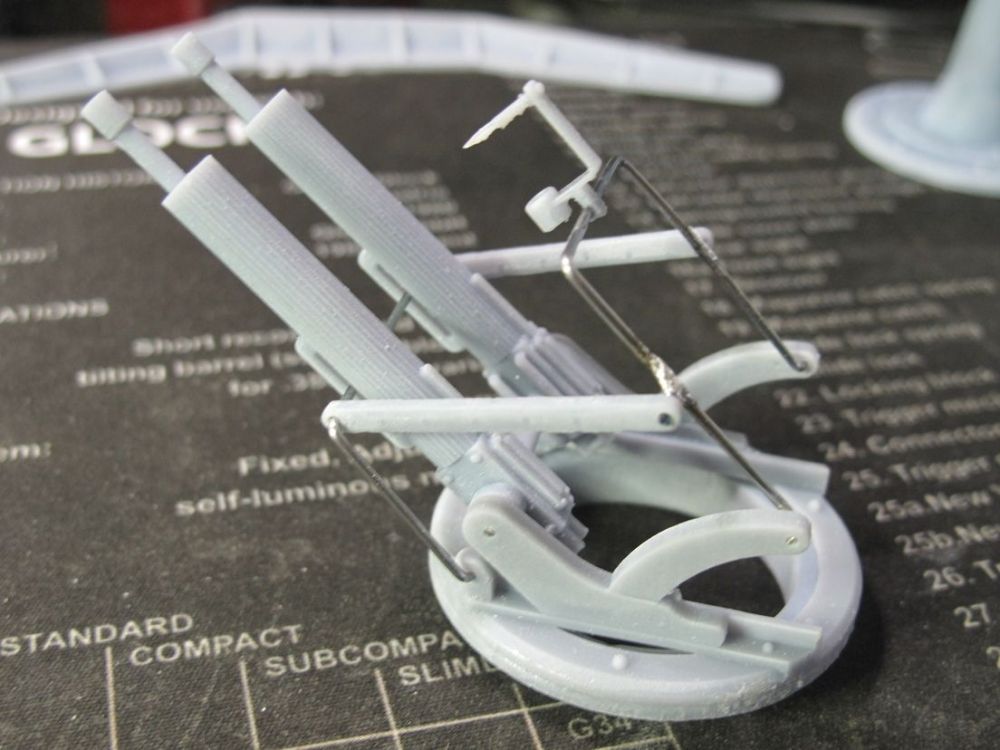

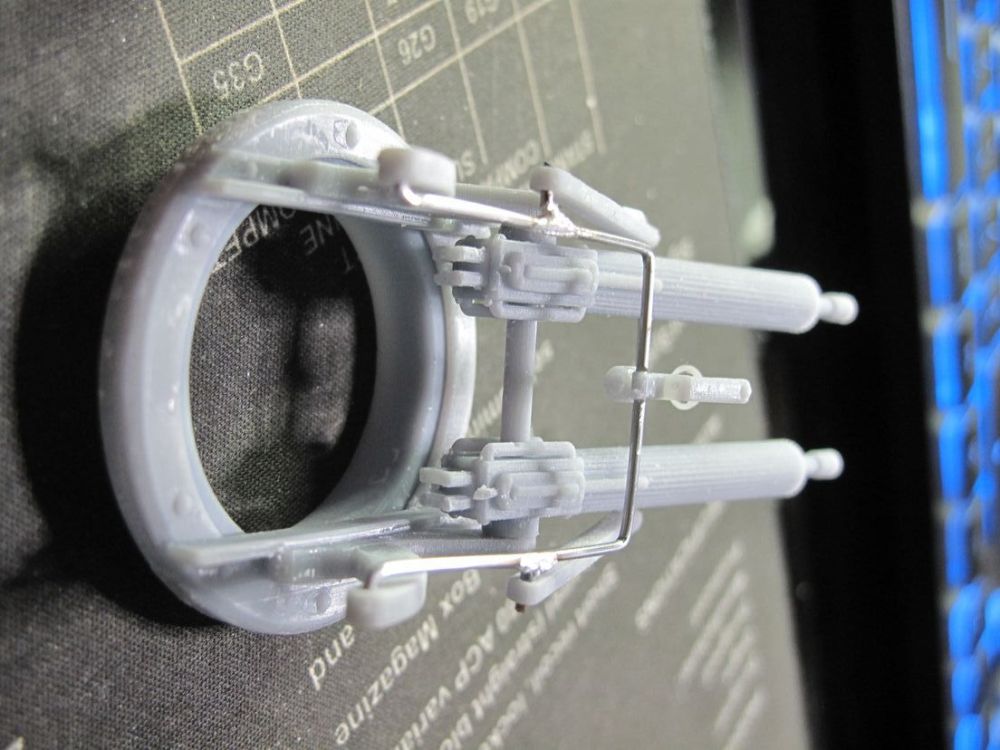

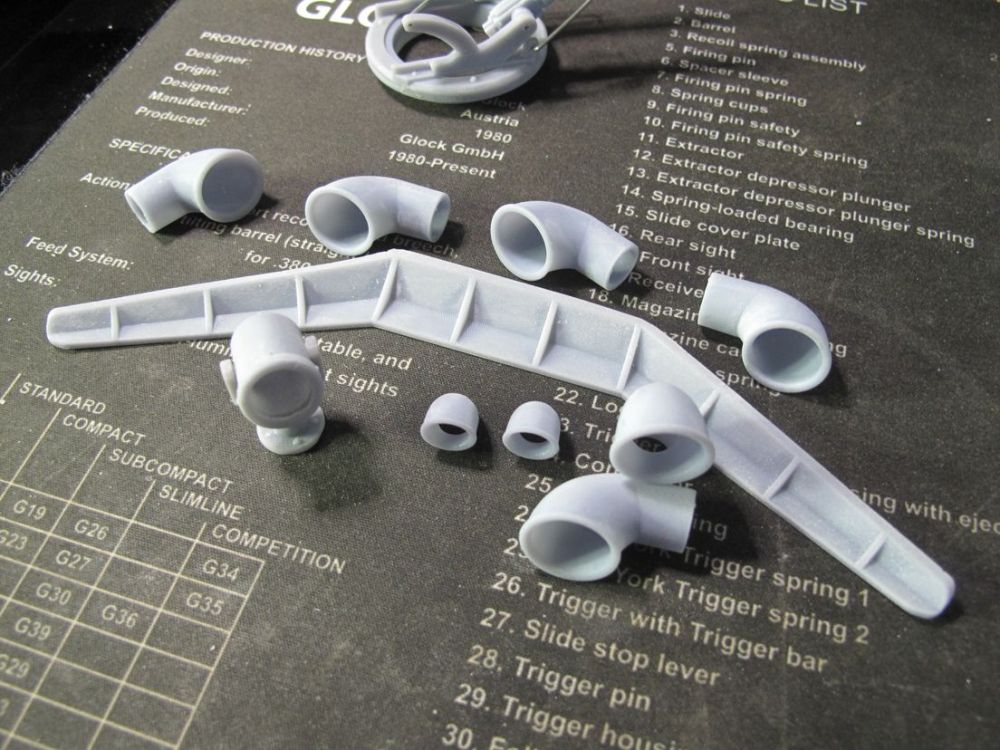

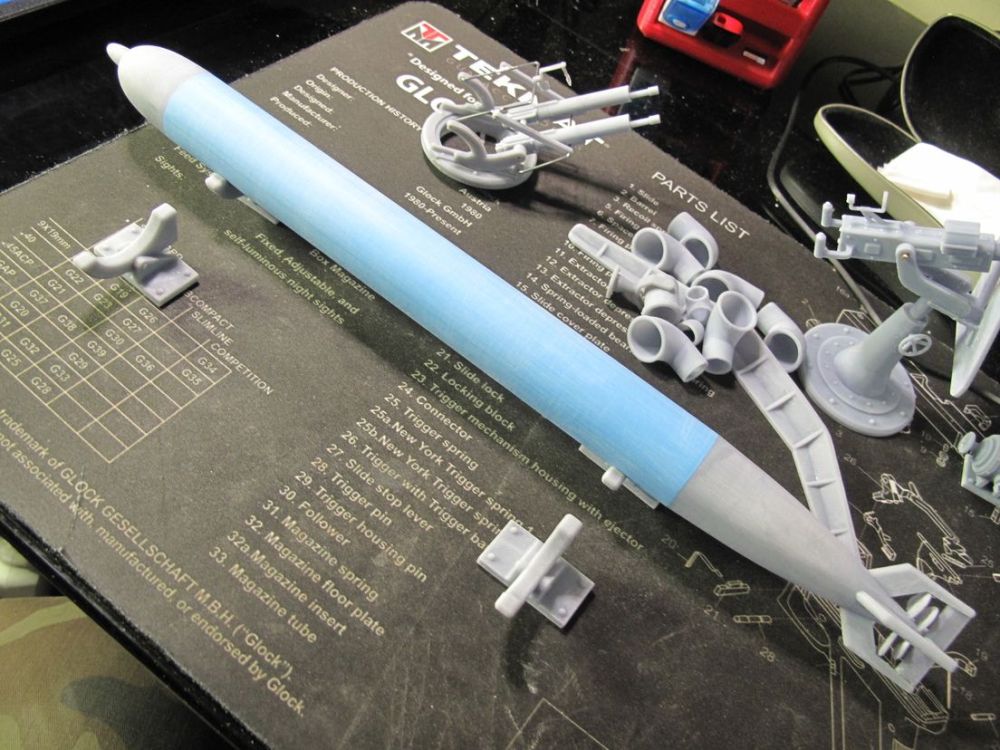

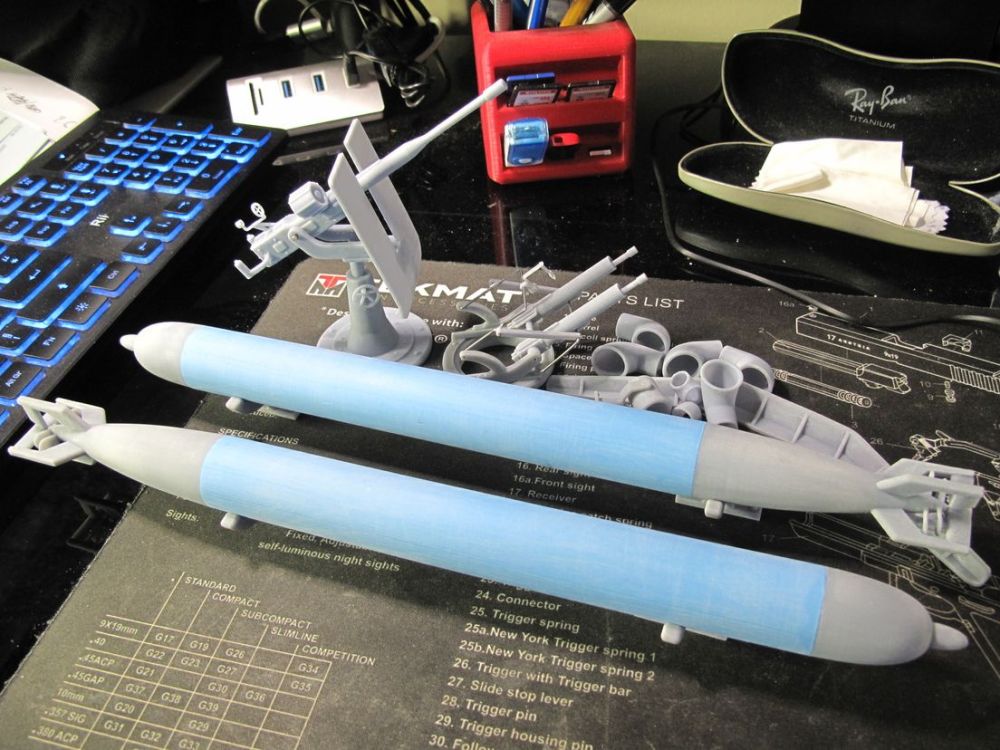

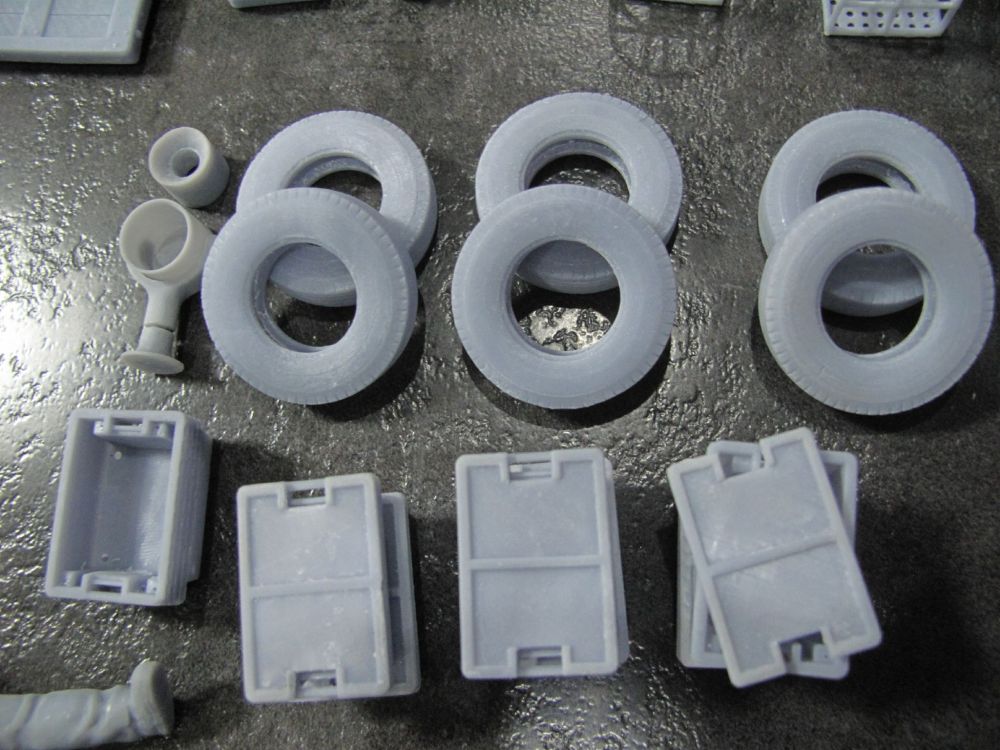

Salut, Très intéressant ce filament moi qui pratique aussi l'aéromodélisme, ça étend les possibilités de notre pratique. Actuellement je suis sur 2 sujets totalement opposés : 1 sous-marin type XXI au 1/40 soit 1,90m imprimé en PLA pour le proto, en cours de test en ASA pour la version RC (mais pas au point jusqu'a présent) 1 Bell UH-1D au 1/7 fuselage en fibre , mais l'imprimante 3D est la pour les détails du cockpit et extérieurs (feux, antennes, etc...)1 point

-

@Savate a encore été le plus rapide!!! Perso, je vérifierai aussi si la cartouche chauffante peut chauffer jusque là dans un temps raisonnable. Est ce que ta carte mère va encaisser, si ta cartouche chauffante est branchée dessus?1 point

-

Bonjour @Pinedours Voici mon idée il serait plus intéressant de créer cette patte en ABS à part et l'inclure dans ton modèle avec une empreinte mâle et femelle coulissante qui se clipse ou par une visse selon ta créativité du design ! Si tu as dessiné ce modèle il est facile de modéliser cette patte avec un guidage et une clips de verrouillage. Il faut concevoir cette pièces (la patte) avec un jeu mécanique pour obtenir une élasticité de verrouillage infini... Cette patte doit être un blocage élastique (comme un ressort ) mais qui s'efface facilement par une pression avec un doigt, afin de libérer la batterie Cette solution permet par la suite en cas de casse de remplacer facilement cette pièce en ABS ou en PETG plus solide que du PLA Voilà le prototypage est réalisable avec mes quelques explications. Je devine la batterie d'un sécateur électrique. Mon conseil si cette pièce est exposée aux intempéries (soleil chaleur) le meilleur choix c'est de l'ASA ou de l'ABS. Le PLA à la longue devient cassant après une longue utilisation. Le PETG peut convenir car plus facile à imprimer mais reste aussi cassant que le PLA pour des très petites structures. (je pense aux passant latéraux pour maintenir le support avec une ceinture je pense ?) a+1 point

-

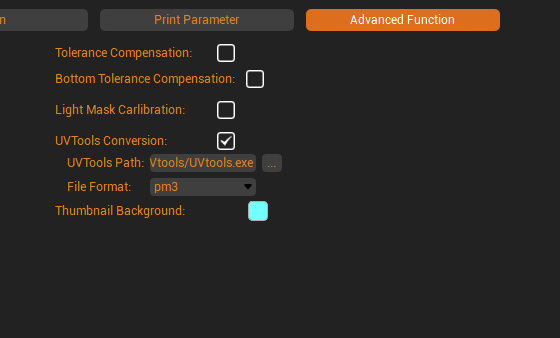

Pardon, je corrige mes premiers propos tellement habitué aux Plug and Play Pour ma M3, j'ai pris le profil 7_6_4k_3D_Printer. 7_6 correspond à la dimension du LCD (7,6 pouces). Il faut modifier télécharger UVtools ici et l'installer dans les settings, il faut cocher UVtools, donner le chemin ou se trouve l'exe d'uvtools Et enfin sélectionner son format1 point

-

J'ai essayé sur cura mais ça marchait pas non plus. J'ai tout refait de 0 et ça passe maintenant... Mystère... Merci à tous !1 point

-

Étant passé par l'INSA Lyon, il y a très longtemps (1978), n'ayant rien vu de répréhensible dans le contenu du questionnaire en tant que modérateur, je l'ai complété1 point

-

Si c'est une panne intermittente c'est sûrement un câble ou une prise de la thermistance qui a un mauvais contact il faut vérifier à l ohmmetre le câblage . Machine débranchée bien sur1 point

-

22,5 mm exactement Le biqu va aussi très bien dans les artillery (je n'ai utilisé que la version bimetal)1 point

-

Celui de Trianglelab je l'utilise depuis 2 ans il parfaitement adapter au extrudeur des artillery Genius/pro et X1/X2 tu peux y aller les yeux fermer la différence de langueur de 1mm ce fait pas côté filtage mais sur la partie froide et on s'en fous ce qui compte c'est la longeur de PTFE interne qu'il faudra bien coupé a la longueur adéquate (si tu en as pas pense a prendre un PTFE a coupé pour mettre dans l'extrudeur , il prend place sur le heut du heatbreak et et remonte dans l'extrudeur sous la pièce en plastique biseauté)1 point

-

Merci à toi @Motard Geek pour ce post complet est fort intéressent, j'ai enfin reçu la mienne hier et calibré ce jour le MONSTRE je pense que la lecture de ton post ma fait économiser pas mal de temps, de recherche et de réglage. La bayte est impressionnante et me fait passer un Step assez énorme entre ma CR10 V1 et ma ender 3 V1 ^^. J'ai plus qu'a peaufiner 2/3 choses pour vraiment la trouver irréprochable (cheveux d'anges vraiment faible mais présent et maitriser un peu plus la réctractation qui est toujours d'origine avec le profil importé de l'USB). Pour vu que tout cela dur j'en profite pour vous glisser le peu et première impressions de test réalisées via ce post (même si les photos ne sont pas très parlantes avec du PLA blanc1 point

-

Vérifie le détecteur de fin de course (endstop) de l'axe Y. Câble correctement enfoncé, languette métallique fonctionnelle, le mini bouton d'interruption non bloqué, …1 point

-

Ce serait bien J'ai commencé à le faire mais ça représente une somme assez conséquente. La traduction en français n'apparaitra que quand au moins 74% aura été réalisée, actuellement on en est à 14 % Pour RatOS, je l'ajoute (je l'avais oublié, oups ). Comme toi, je vois beaucoup de nouveaux vouloir se lancer dans l'aventure Klipper (ceux par exemple s'étant équipés de SpeederPad ou SonicPad), un bon nombre y arrive, d'autres rament pas mal faute de bases et surtout d'avoir céder aux sirènes du marketing: le soi disant « plug and play ». C'est la principale raison, outre le fait que j'aime partager, de ce fil.1 point

-

1 point

-

Cela risque de ne pas plaire au grand gourou Josef de faire fricoter une Prusa avec Creality . Attention a ce qu’il n’envoie un de ces disciple te punir .1 point

-

1 point

-

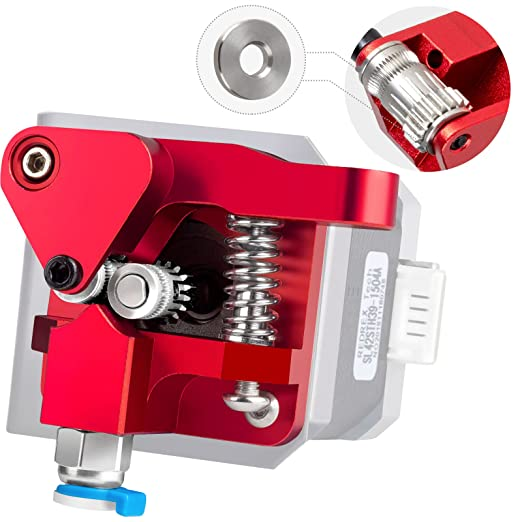

Salut, J'avais ce genre d'extruder pendant quelques années. L'avantage est que le bras ne casse pas aussi facilement que celui d'origine. Après je suis passé aux extrudeurs avec deux roues dentées plutôt qu'une seule roue dentée et une poulie libre : je trouve que le filament glisse beaucoup moins et que l'extrusion est plus précise. Le top selon moins étant toutefois de passer à un système microswiss complet, mais le budget est un peu plus conséquent. Le système dual Gear (Je n'ai pas testé ce modèle en particulier mais le principe est là): https://www.amazon.fr/Redrex-Extruder-Upgrade-Imprimante-Supported/dp/B09H6T3NNT/ref=sr_1_4?__mk_fr_FR=ÅMÅŽÕÑ&keywords=extrudeur%2Bdouble%2Broue&qid=1665751262&s=industrial&sr=1-4&th=11 point

-

1 point

-

https://www.printables.com/fr/model/201451-wanhao-d12-direct-drive-with-orbiter1 point

-

Oui, c’est la bonne version Il te faut l’extrudeur Orbiter 1.5, un hotend E3D V6 ou Phaetus Dragon et 2x ventilateurs en 40x40x10 (je les prends généralement chez GDStime car fiables et efficaces, mais d’autres fonctionnent aussi) + 1x 30x30x10 Je viens de re désigner une version pour ma Ender3 avec le Libra de chez Mellow1 point

-

(Désolé pour le double post mais je ne peux éditer celui de hier...) Après moultes tests ce matin, je suis arrivé à un résultat très satisfaisant ! Je n'ai pas réussi à éliminer 100% du bruit lié à la vibration mais il est tellement atténué que pour moi c'est équivalent. J'ai d'abord testé différentes mousses intercalées entre l'extrudeur et la structure, certaines améliorent un peu plus que d'autres mais rien d'incroyable. J'ai aussi essayé de modifier la pression qu'exerce l'extrudeur sur les mousses en fonction du vissage pour trouver la rigidité de montage qui va bien mais encore une fois ça ne divise pas par 2 la nuisance sonore, bien que ça aide un peu. J'ai noté par contre que si vous avez un deuxième extrudeur (version dual), lorsqu'il est également monté sur la structure, même si il est n'est pas utilisé, il amortit une partie des vibrations de part sa masse. Du coup, même si je n'utilise pas le mien, je l'ai laissé. Je me suis ensuite tourné vers les réglages machines dans Prusaslicer et j'ai testé des accélérations à la rétractation allant de 1500 mm/s² à 100 mm/s². Évidemment, à 100 mm/s² il n'y a plus de bruit quasiment, mais la rétraction est un peu longue. J'ai fini par trouver la valeur de 200mm/s² qui me parait être le parfait compromis, on entend quasiment plus l'extrudeur, et la rétractation est suffisamment rapide (non je ne confond pas accélération et vitesse, simplement si l'accélération diminue, la vitesse de consigne est plus longue à atteindre et je suis à 60mm/s ). Illustration en vidéo, bien que le micro du téléphone n'est pas incroyable: Avant avant.mp4 Après après.mp4 J'espère que cela vous aidera. Je tiens à préciser que les valeurs que j'ai trouvé sont propres à ma machine et qu'il vous faudra certainement trouver les vôtres, mais ça vous donne un ordre de grandeur pour commencer et une piste d'amélioration. Au passage, j'ai baissé le jerk de 2.5 à 2 sur l'extrudeur, ça ne fait pas de grands changements mais ça ne fera pas de mal. Bonne chance1 point

-

Je penses que tu peux y mettre des écrous normaux mais il faudra les tenir lors du vissage pour ne pas qu'ils tournent. Généralement, je cale un tournevis entre l'un des pan de l’écrou et la pièce pour le bloquer le temps du serrage.1 point

-

1 point

-

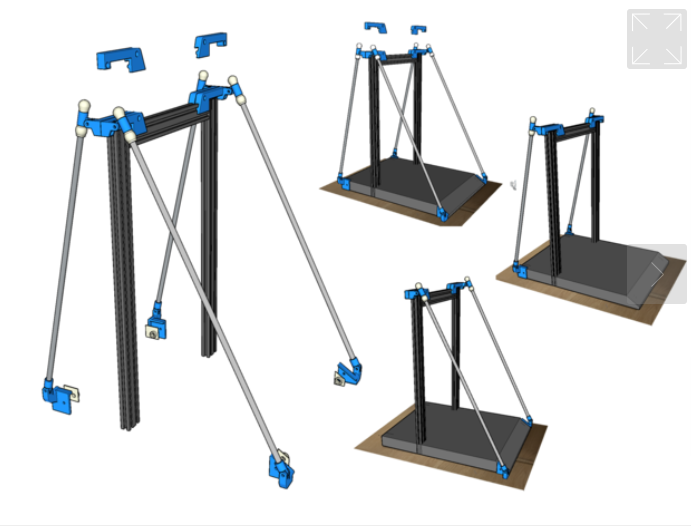

Plus efficace, je ne sais pas mais en positionnant les renforts sur l'avant, à moins d'écarter les tiges de renforts de la base, on peut avoir une perte de dimension d'impression en Z à cause de l'axe X et de sa tête qui ne peut plus toujours aller complètement à droite / gauche. Le gros avantage de monter les renforts sur l'arrière est que ça n'obstrue pas l'accès aux pièces imprimées. Un des avantages du montage sur l'avant est de pouvoir utiliser les tiges de renfort pour y monter un éclairage, une caméra, …1 point

-

Salutation ! Normalement TCP se doit de ne pas modifier le "data" qu'il transporte. Donc surement autre chose ... mais alors quoi ? Là je penche plus pour un navigateur ou un OS qui se permet de recompresser l'image et/ou qui prend en compte le profil d'affichage pour convertir les couleurs. ex: lors d'un "drag and drop" entre deux applications, il peut y avoir des conversions. (de plus l'image où le bleu est violet pèse 10Ko de moins ... pour le même nombre de pixel ... donc il y a bien une sorte de re-compression ...)1 point

-

1 point

-

j'ai rien compris, mais j'aime bcp ta réponse1 point

-

En impression rapide, la difficulté (une fois les notions physiques de vitesse/accélération sous contrôle) c’est le refroidissement et la viscosité. Du PLA à besoin de beaucoup de refroidissement alors qu’on refroidi pas ou peu l’ABS… on essaye même de le garder au chaud le plus longtemps pour le maintenir au-dessus du seuil de crystallization. Du coup, notre limitation en vitesse devient la capacité à refroidir le filament qu’on aura chauffer très fort pour améliorer le débit. Après, si ça marche très bien pour un rectangle aux bords arrondis, la physique nous rattrape assez vite dès qu’il s’agit de faire un bridge ou un overhang Raison pour laquelle les speed benchy sont relativement propre au niveau de la coque mais ressemble plus à grand chose au niveau des overhangs ou de la cheminée car on sait pas refroidir assez par rapport au temps de couche1 point

-

Je confirme avoir fait de même à propos de ma tête personnalisée, que ce soit pour la fixation du ventilateur du Hotend directement sur le radiateur ou encore le guide de ventilation de buse imprimé en PLA, je pensais également les passer en ABS ou en PETG après fin des essais, mais au final ils ne se déforme pas en PLA. Par contre @Greg², tu comptes imprimer quels type de matériau ?1 point

-

1 point

-

@Skwal Pour que ces Gcodes (G10 / G11) soient utilisés, deux conditions doivent être remplies : Activer la rétraction «matérielle» en ajoutant une section dans le printer.cfg Les valeurs ci-dessus correspondent à ma CR10-V2 avec un extrudeur volant (bowden avec un PTFE court (moins de 20 cm) Extrait de la documentation : 2. Activer également dans le trancheur la rétraction matérielle L'avantage de la rétraction matérielle est qu'on peut la régler via la commande («pseudo gcodes» de Klipper) SET_RETRACTION1 point

-

- 150°C c’est la température mini qui chez moi permet d’extruder sans avoir de oozing - erreur de ma part quand j’ai converti pour une imprimante de série… d’origine c’est 240° avec un boost possible à 260° - très honnêtement, j’aivais oublié que c’était là Je m’en suis pas encore servi, mais cr10 et Wanhao étant très proche, ça doit être du M4 aussi… je vais tester - d’origine les drivers sont mixés… et c’est différent entre les d12-230 et 300… c’est pourquoi je suis revenu à une config plus classique dans le fichier1 point

-

@Greg² Juste une ou deux remarques concernant ton fichier expurgé de tes ajouts spécifiques à ton imprimante : - une raison particulière d'autoriser l'extrusion à partir de 150°C ? - la D12/300 ne peux pas imprimer à plus de 230°C ? - dans la section [screws_tilt_adjust] ce sont bien des vis M3 utilisées sur la D12/300 pour effectuer le réglage des mollettes de nivelage (sur mes CR10, CR6-SE, c'est des M4 donc screw_thread: CW-M4)) ? Ne possédant ni cette imprimante, ni cette carte, quels sont les pilotes installés d'origine ? Si ce sont des TMC2209 sur tous les axes, tu pourrais ajouter les sections [TMC2209 stepper_{x|y|z|e}] que j'avais laissées dans le fichier proposé >>> ici <<<.1 point

-

Tu peux essayer avec ce fichier-ci (renommer sans le _………) printer_D12-300_origine.cfg1 point

-

@Skwal, comme le dit @fran6p tu as un fichier de config sur le post de @Greg² il suffira juste d'adapter les deux trois matériels qui changent à ta machine, ce qui est assez simple dans le fichier de config de klipper (le plus pénible c'est d'avoir les correspondances de pins et là c'est déjà fait ) Tu peux lire la doc de klipper qui est pas mal foutue et tu peux t'aider d'autres fichier de config d'imprimantes qui ont les même matériels que sur la tienne (comme je ne connais pas du tout la D12, je ne peux pas beaucoup t'aider sur ce coup là)1 point

-

C’était pour bien séparer la partie Klipper de la partie modifications mécaniques tout en gardant le tout au début du post… Je suis en vacance avec une connection pourrie et juste un iPad… je galère un peu pour rassembler tout les liens, les photos,… j’arrive même pas à ouvrir mon fichier .cfg pour Klipper Et là je suis super embêté car je sais plus éditer mes posts1 point

-

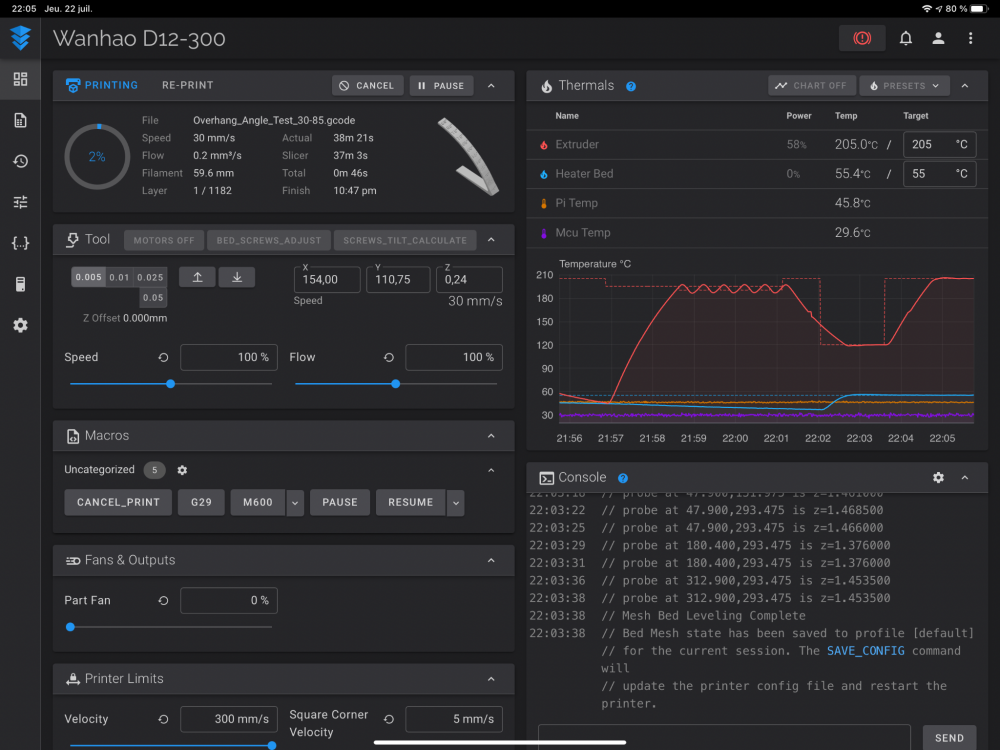

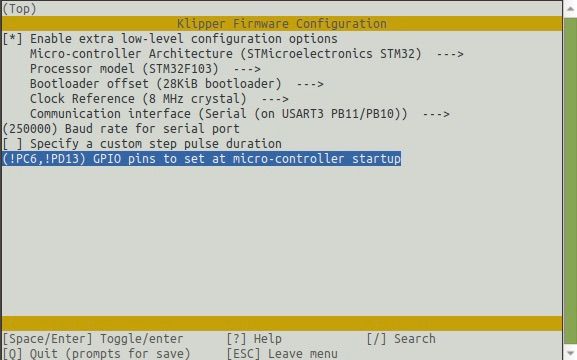

Remplacement Firmware Marlin/Molise et Octoprint par Klipper Avant tout, en terme de qualité, Klipper ne va rien apporter. Après y avoir consacrer un certain temps à bien tout calibré et avoir compris les contraintes liées à des impressions à haute vitesse, on arrivera à un niveau de qualité semblable ce n’est honnêtement pas encore mon cas… je suis encore novice en impression 3D et avec Klipper) 2e point potentiellement négatif pour certains, on va perdre totalement l’écran de contrôle sur l’imprimante. Pour ma part, ça ne pose aucun problème car en échange, n’importe quel écran qui a accès à un browser (gsm, tablette, pc,…) devient un écran de contrôle. Par contre, on va réduire de façon très significative le temps d’impression (vitesse et accélération) en ayant quasiment aucun ringing/ghosting, on aura un accès très facile à la configuration machine changement en live), on peut tout gérer à distance, macros évoluées pour faire à peu près tout ce qu’on veut,… Pour ceux qui sont pas à l’aise avec l’Anglais, je conseil de parcourir le topic de @fran6p afin de se familiariser avec la procédure d’installation Pré-requis - Un Raspberry Pi: Klipper va tourner sur le raspberry, faire tous les calculs et envoyer toutes commandes à la carte de l’imprimante. Un Pi Zero W fait très bien le job même si comme toujours, un peu lent à l’usage (installation, mise à jour, reboot,…) - Une (bonne) carte SD: je dirais minimum 16Gb car en plus du firmware, il y a pas mal de fichiers de config, des images, tous les fichiers d’impression (si on conserve tout) - Une vieille tablette/GSM (facultatif): si on souhaite avoir un écran de contrôle poser à côté de l’imprimante Installation interface: Klipper, c’est le firmware. Mais il nous faut une interface pour pouvoir lui communiquer facilement avec. Il existe différentes solutions, mais pour ma part j’ai choisi Fluidd. Ceux qui sont amoureux ou qui ont des plugging spécifiques, ça fonctionne avec Octoprint, mais pour ma part, je ne vois aucune raison… Fluidd est totalement intégrer, et à ma connaîssance fait tout (et plus) et plus rapidement que ce que fait Octoprint. L’installation sera donc très simple… https://docs.fluidd.xyz/installation/fluiddpi 1) Télécharger la dernière version de FluiddPi Lite 2) on copie, l’image de FluiddPi sur la carte SD 3) on met à jour le fichier fluiddpi-wpa-supplicant.txt pour connecter notre Raspberry à notre réseau 3) on installe la carte SD dans le Pi et on démarre 4) on se connecte en SSH avec son adresse IP ou fluiddpi.local 5) On configure le Pi: The default username and password is pi and raspberry. Run the raspi-config tool; sudo raspi-config Change your Password via System Options -> Password. Change your Timezone via Localization Options -> Timezone. Change your Locale via Localization Options -> Locale. Optionally change your hostname via System Options -> Hostname. Your hostname should be a single word. Fluidd will no longer be available at fluiddpi.local but rather yourhostname.local On redémarre le Pi avec un sudo reboot C’est déjà terminé pour l’installation de l’interface Fluidd et Klipper Vous pouvez vous connecter à l’interface à l’adresse http://fluidd.local Installation du firmware sur l’imprimante Maintenant qu’on Klipper et une interface installés sur notre Raspberry, on va s’attaquer au firmware de l’imprimante. Contrairement à Marlin, on va simplement ici créer un lien de communication entre le Raspberry Pi contenant Klipper et la carte mère de l’imprimante. Pour ce faire, on va se connecter en SSH sur notre Pi t'utiliser les commandes suivantes: cd ~/klipper/ make menuconfig Dans l'écran qui s'affiche, on choisi les options suivantes: enable "extra low-level configuration setup", select the "28KiB bootloader", select "serial (on USART3 PB11/PB10)" communication set "GPIO pins to set at micro-controller startup" to "!PC6,!PD13" (<-écrire à manuellement) On quitte en sauvant et on lance la création du firmware: make Ici, c'est la petite astuce pour que ça fonctionne sur nos Wanhao avec carte MKS Robin Nano 1.2 On va lancer un script qui va convertir le fichier généré pour qu'il soit reconnu lors du démarrage de l'imprimante et ainsi activer l'upload. ./scripts/update_mks_robin.py out/klipper.bin out/Robin_nano35.bin On récupère le fichier généré -> out/Robin_nano35.bin et on le copie sur la carte SD qui ira dans l'imprimante (celle qu'on utilisait pour transférer les fichiers d'impression) On éteint l'imprimante (si ce n'est pas encore fait), on insère la carte et on la redémarre. Le flash du firmware devrait avoir lieu et l'écran reste maintenant noire. Pour s'en assurer, on peut retirer la carte et regarder sur son PC/MAC que l'extension du fichier à bien été changée. Tant qu'on est toujours connecter en SSH au Pi, on va récupérer une info dont on aura besoin plus tard pour le fichier de config de Klipper. Ça nous permet de récupérer le serial port connecté au micro-controller. ls /dev/serial/by-id/* Le Pi devrait répondre avec une info du genre: /dev/serial/by-id/usb-1a86_USB2.0-Serial-if00-port0 On copie ça quelque part dans un éditeur de texte, sur sa main, dans sa mémoire,... mais je préconise quand même la 1er solution On a maintenant l'interface FluiddPi et Klipper installés sur le Pi et le Firmware dans l'imprimante. Configuration de Klipper pour la Wanhao D12Vous allez commencer par récupérer le fichier printer.cfg ci-joint et le mettre à jour avec le serial port printer.cfg [mcu] serial: /dev/serial/by-id/*** l'info récupérée au plus tôt *** Faites attention que ce fichier de config est pour - Wanhao D12-300 - BLtouch - TMC2209 en UART - extrudeur Orbiter ou BMG - sonde de chauffe 40W Il faudra donc mettre à jour certain paramètres en fonction de votre configuration. Mais c'est là toute la beauté de Klipper, ça va très vite car il ne faut pas compiler/flasher. On traitera des config spécifique à chacun au fil des posts du sujet. Ce fichier de config devra être copié sur le Raspberry Pi dans le dossier klipper_config Là, non plus, je rentre pas dans les détails ici... il y a plein de méthodes sur le web expliquant comment se connecter à distance au root d'un Raspberry pour y transférer des fichiers (WinSCP, SAMBA,...) On peut ensuite se connecter à l'interface http://fluidd.local1 point

-

1 point

-

Hello, Oui et non..... Cela dépend de plusieurs parametres, le type de filament utilisé, le diamètre , le pas du filet ... la résistance souhaitée. Il faut vraiment tester et trouver aussi les bons parametres d'impressions... difficile de donner des conseils (type de filament, vitesse , temperature...) Perso je trouve que c'est jouable sans trop de soucis à partir d'un M8 ou 10 Sinon mes astuces sutout pour les petits diametres (3, 4......) Ce que je fais très souvent, c'est de printer (je n'utilise que du PETG) les trous à un diamètre de taraudage et ... de passer un coup de taraud à la main Tarauds auto foreurs à 2 balles de ce type Ou bien de modéliser une forme avec des arêtes internes permettant de s'auto-tarauder avec le boulon ou la vis Autres solutions (qui s’éloigne de la question ^^) pour des montages plus "costauds" et lorsque que la pièce le permet est de : ménager l'emplacement d'un écrou "prisonnier" Ou bien une empreinte correspondant à un écrou Voili voilou1 point

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)

compatiblefilamentflexibl.jpg.bda88d1998a47c97e6c47cdc34a3efe0.jpg)

compatiblefilamentflexibl.jpg.ae540a08fbad239a7ee7e09205aa6403.jpg)