Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/06/2023 Dans tous les contenus

-

J'utilise début peu Orca Slicer (qui est un fork de bambu studio, et sont très proche) et franchement il clair, simple et efficace. En 10 minute j'avais réaliser 3 profiles d'impression, standard, speed et ultra et mon profile d'imprimante pour la SR (le mode ultra est un profile d'impression avec accélération de plus de 10k sur la SR), franchement autant j'ai toujours eu du mal avec prusa slicer et Superslicer, Cura depuis la V5 y a des bug chiant, IDeamaker j'ai rien a lui repproché, mais Orace slicer (et don bambustudio) sont en passe de devenir mon slicer de référence. Mes slicer préférer a ce jour sont Orca, Ideamaker, Cura 4.13 .... Le petit soucis sur la K1 a mon sens la slicer creality qui est vraiment bof (celui pour l'impression résine est pas mieux pour être franc), l'usage ici aussi de buse proprietaire comme sur la creality M4 (bon après les buse creality propriaitaire sont pas de mauvaise buse en soit, celle de la CR10s pro sont bien par exemple) le seule vraie soucis le risque de pénurie de stock de buse creality sur la CR10s pro on avait eu le cas. @Motard Geek devrais confirmer mes dire sur le slicer creality, la qualité du slicer Bambu, et que la buse est bien proprietaire sur la K1. @Tofff voila de mon côté j'ai pas plus d'infos a partagé.2 points

-

Salutation ! Il me semble que c'est 12h pour un commentaire, et seulement 6h pour le sujet ( 1er message ) pour pouvoir éditer. Mais, Il est possible que la fonction ait été désactivée ou soit sur d'autre durées pour les "nouveaux" utilisateurs (en dessous d'un certain rang). (Car dernièrement on a eu plusieurs nouveaux utilisateurs qui ont exploité cette durée d'édition pour revenir mettre des liens de spam en douce dans leurs messages.) Le plus simple c'est de continuer le sujet avec un commentaire où tu y détail l'erreur / la correction ( Ou éventuellement faire un "rapport" de ce sujet pour demander une modification, et si l'équipe des modérateurs ou administrateurs a le temps nous éditerons le message pour le corriger. )2 points

-

2 points

-

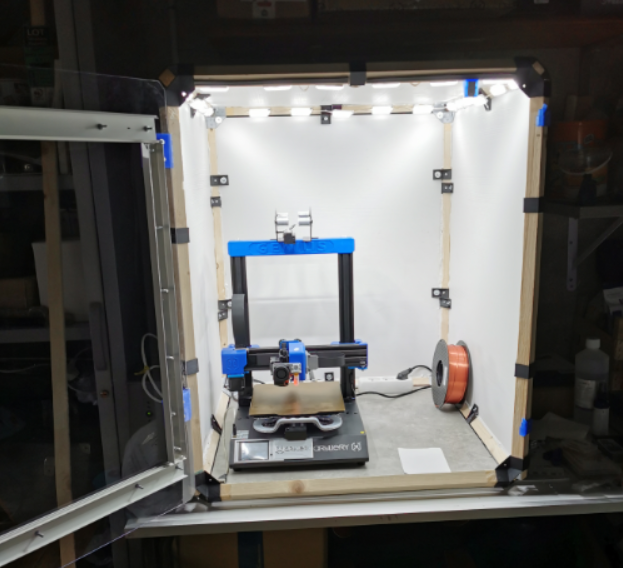

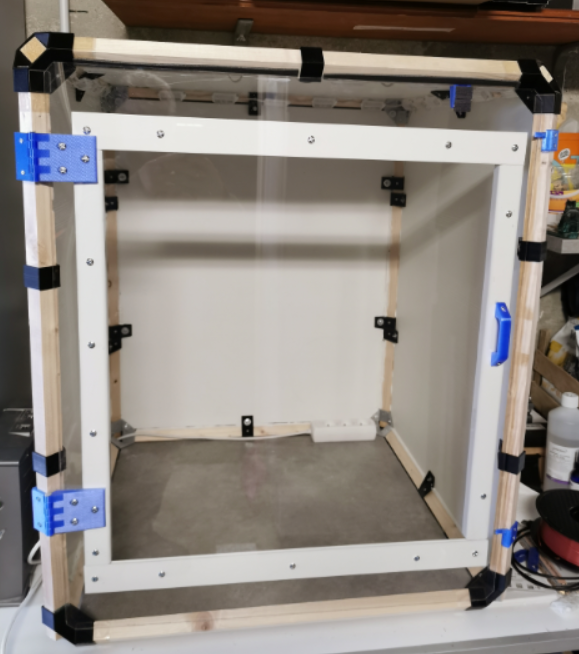

Hello j'ouvre ce nouveau sujet car ici il ne s'agit pas de modification directe sur ma Genius, mais de la réalisation d'un caisson d'impression 3D. Définition du projet : Réaliser un caisson XXL pour recevoir une imprimante jusque 400x400x450 Dépenser le moins d'argent possible Utiliser quand je le peu des matériaux de récupérations (recyclage autant que possible) concevoir les pièces d'assemble avec la Genius M'amuser a le réaliser Verdict je pense que mon objectif a été atteint avec succès . Coût total du caisson de dimension 660mm x 660mm x 820mm 48€ visseries comprises. Voici le résultat final (actuel, des petits ajouts sont en réflexion). Alors rentrons un peux dans les détails. Je n'avais pas de tasseau convenable et droit j'ai donc acheté des tasseau de 27 en magasin 20€ les 6 j'en ai utilise 5, la structure tien grâce a jonction P imprimer a partir de PLA Eryone ou BasicFil Noir que j'avais. Ce qui donne le squelette du caisson, utilisation de Jonction de support intermédiaire pour le maintient des panneaux latéraux, arrière et dessus. Voici le début la structure assemblé, le panneau arrière couper et mis en place pour vérifier le principe. Pour les panneaux d'habillage j'ai récupérer des panneaux de 2,5m x 1,5m de MDF stratifié Blanc utilisé pour le cloisonnement des espaces de bureau, ces dernières était bonne état et jeter par un entreprise que je connais. (Cerise sur le gâteau étant stratifié blanc cela renforce l'éclairage), j'ai donc habillé l'arrière les côtés et le dessus avec ce matériel de récupération. Je souhaitais intégrer un éclairage dans le caisson, toujours dans l'idée de recycler autant que possible j'avais récupérer un bandeau LED professionnel qui était utilisé dans des meuble publicitaire de présentation de produit, Bandeau Led chaque lumière est équipé de 8 led interne, d'un module de contrôle de la luminosité et d'une alimentation professionnel pouvant alimenté jusque 100w watt de LED. Parfait voici un éclairage a remettre en état qui aura coûté 0€ . L'éclairage et l'habillage du caisson était donc fait. Me restait donc le dessous (socle) du caisson et la pareil j'avais récupérer un morceau de plan de travail de cuisine gris en mélaminé de 5cm qui m'aura rien coûté et qui aura été parfait, et donc restait que la porte. La porte j'aurai j'avais la possibilité de récupérer un verre de douche mais n'ayant pas de matériel pour couper le verre et de connaissance avec ce type d'équipement, et cherchant a effectué une porte transparente, je me suis résigné a acheter un morceau de polystyrène transparent de 2,5mm d'épaisseur a 20€ pour 1mx1m, 5mm d'épaisseur aurais été idéale car plus rigide mais presque 50€ de morceau non. Je vous rappel que l'idée était le moins de dépense possible, et bien pas de soucis découpe de la la porte avec un cutter thermique artisanal réaliser a partir d'un fer a souder d'électricien une visse et une lame de cutter, et renfort de la porte via des plainte d'aluminium récupérer elles aussi ceci m'a permit de rigidifier la porte. Impression en PETG Bleu de charnière solide, d'une poignet et de petit loquet adapter pour les tasseaux de 27 et le montage du caisson via Jonction-P j'ai concu ces petits loquet sous fusion 360. Et voici donc le résultat final, pour limite les courant d'air et autre j'ai fait un joint silicone sur l'ensemble des jointure entre les panneau et l'armature.1 point

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

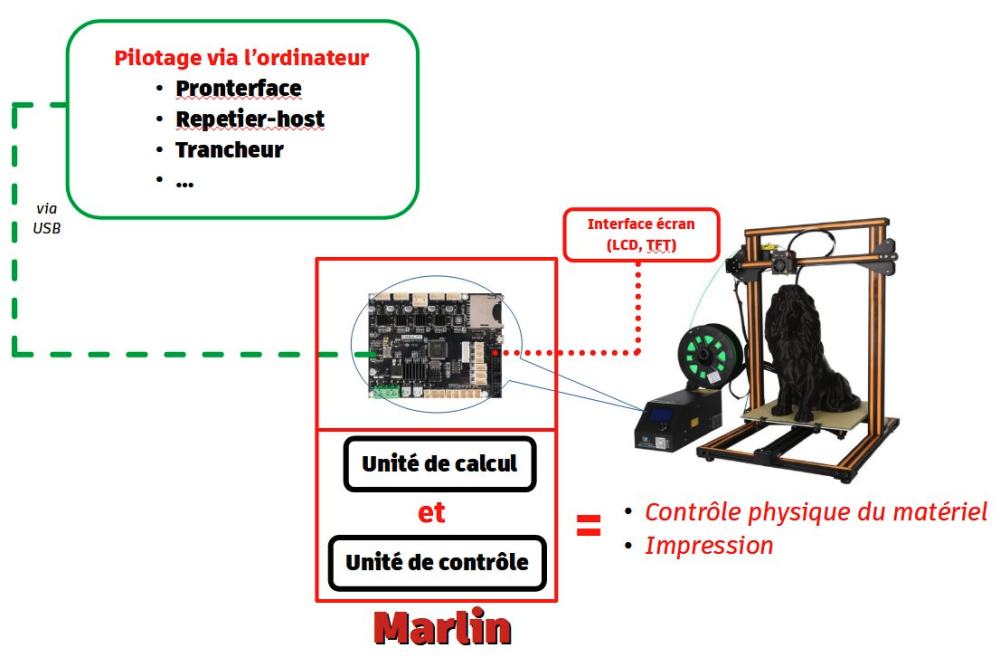

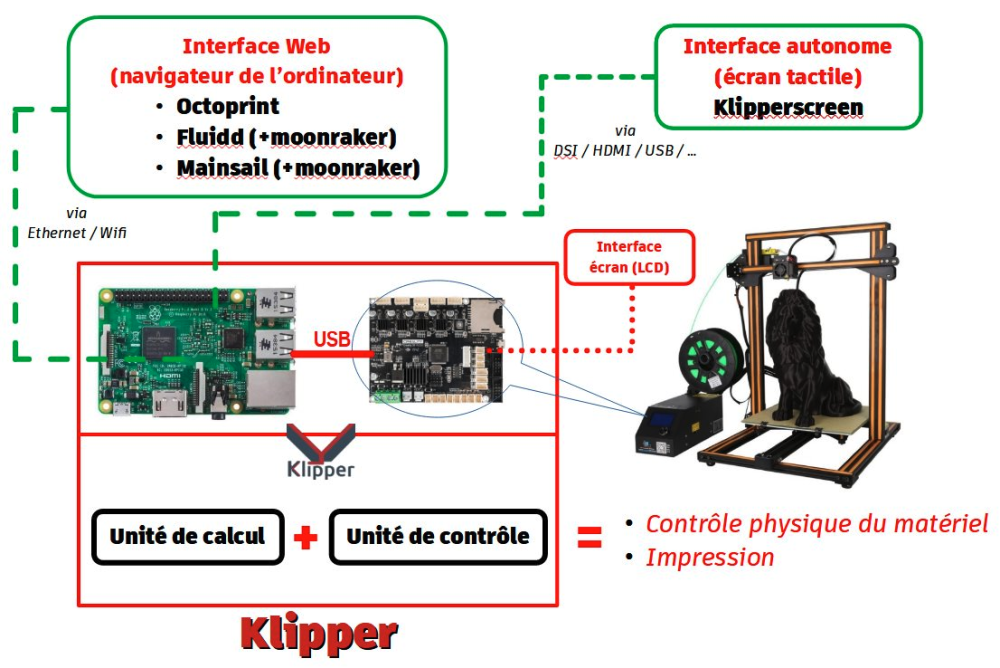

Dans le monde de l’impression 3D, le microgiciel (firmware) Klipper devient de plus en plus populaire. Peu d’imprimantes en sont équipées d’origine, l’exception étant les machines Voron ou Ratrig (RatOS) qui ne sont pas vendues telles quelles : il faut d’abord sourcer toutes les pièces nécessaires, attendre la livraison d’icelles et finalement procéder à leur assemblage / montage / calibrage. Heureusement, quelques fabricants d'imprimantes 3D commencent à produire et vendre des imprimantes fonctionnant avec ce microgiciel Klipper au lieu de l’habituel Marlin : Flsun avec sa V400 , Biqu / Bigtreetech avec sa Hurakan et d'autres à venir. Avant de céder à cette « mode », un petit rappel me semble nécessaire afin d’éviter toute déconvenue et/ou désillusion. Qu'est-ce que Klipper ? Klipper est le logiciel pilotant l’imprimante 3D à l’instar de Marlin. Le microgiciel (firmware) Marlin actuellement équipe la majorité des imprimantes 3D amateurs. L’imprimante pour peu qu’elle soit équipée d’un écran de contrôle est entièrement autonome. Un matériel informatique peut toutefois être relié à l’imprimante via un câble USB pour permettre de la contrôler plus agréablement. Klipper, contrairement à Marlin, ne s'exécute pas uniquement sur la carte de l'imprimante, mais répartit le travail entre un matériel informatique et la carte mère de l'imprimante. Sans ce matériel informatique supplémentaire une imprimante «klipperisée» ne peut fonctionner seule. Dans les dessins ci-dessus, tout ce qui est encadré en vert correspond à des compléments facultatifs, les éléments indispensables et suffisants sont eux encadrés en rouge. Dans la suite de ce document, j’utilise l’acronyme RPi en lieu et place de RaspberryPi pour indiquer simplement le matériel informatique accueillant le système d’exploitation Linux (unité de calcul ci-dessus). Ce matériel informatique peut être une Raspberry Pi (actuellement difficilement trouvable à cause de la pénurie de composants électroniques actuelle) ou n’importe quel autre matériel informatique « récent » : autres SBC (Small Board Computer), AndroidTV, PC (terme générique pour Personal Computer indépendamment du système d'exploitation), un smartphone Android, des tablettes « tout-en-un » genre Flsun SpeederPad ou Creality SonicPad, … Un RPi possède plus de mémoire et plus de puissance de calcul qu’une simple carte d'imprimante 3D munie de son microcontrôleur. Le système d’exploitation sous-jacent est une distribution Linux. Ce qui offre plus de possibilités que ce qu’offre le système de gestion des cartes à microcontrôleur de nos imprimantes 3D. Linux offre : un accès au système de fichiers, l’utilisation de langages de programmation (python, …), une connexion réseau (Ethernet et/ou Wifi), la gestion du multitâche, … NOTE IMPORTANTE Pour tout système Linux, au moins un utilisateur possédant des droits élevés est nécessaire à l’accomplissement de certaines tâches sur le matériel (mises à jour du système, installation de logiciels, …), nommé «root» (un peu l’équivalent de l’administrateur système de Microsoft Windows). Cet utilisateur « privilégié » est tout-puissant à l’intérieur du système, il peut donc faire tout ce qu’il souhaite y compris des dégâts ; raison pour laquelle quand des tâches potentiellement « dangereuses » doivent être réalisées, il faut les faire en toute connaissance de causes en précédant ces commandes du terme «sudo» ( ex : « sudo rm -rf / » (commande à ne pas tenter évidemment)). Le mot de passe sera alors demandé avant d’exécuter la commande. Ces capacités avancées d’un RPi sont utilisées par Klipper (langage Python) pour effectuer une analyse GCODE plus approfondie ainsi qu’une planification plus précise des mouvements basée sur des modèles cinématiques. Aucune carte 32 bits de nos imprimantes même équipée de plus de mémoire et de puissance CPU ne peut rivaliser. La partie microprogramme de Klipper (microgiciel) de la carte de l'imprimante contient un très petit noyau de traitement. Microgiciel qu'il faudra flasher (installer) sur la carte de l'imprimante. Celui-ci est chargé de gérer les périphériques (moteurs pas à pas, chauffage, écran LCD, ventilateur, capteurs de température, etc.). Cela correspond à l’unité de contrôle (dessins ci-dessus). Avantages de Klipper Les mouvements de l'imprimante semblent plus fluides et plus rapides. Même avec de simples pilotes Allegro A4988, le bruit du moteur est réduit, cependant pas autant qu'avec des pilotes TMC (2208, 2209, … par exemple). La configuration de l’imprimante est facilement modifiable (via un fichier « texte » : printer.cfg) sans devoir installer un nouveau firmware (compiler, flasher). D'autres avantages méritent d'être mentionnés, par exemple : la «Pressure Advance». À l’identique du «Linear Advance» de Marlin, il s’agit d'un modèle physique de commande du moteur de l'extrudeuse. En gros, cette modélisation tient compte du fait que l'extrusion réelle suit les mouvements du moteur en tenant compte de l’accumulation et de la diminution de la pression dans le filament liquide/rigide. Il est même possible de compenser, atténuer, voire supprimer, la résonance afin de réduire le "ringing", «ghosting» (≃ phénomène d’écho) via l’«Input Shapping». Ce paramètre peut être calculé manuellement ou bien automatisé via l’adjonction d’un composant électronique comportant des accéléromètres (ADXL345). Possibilité de gérer plusieurs matériels / cartes en même temps (mcu). La carte initiale n’a plus assez de sorties pour l’ajout de nouveaux moteurs, il suffit d’ajouter une deuxième carte et de paramétrer / compléter le fichier printer.cfg pour en tenir compte. Large compatibilité avec le GCODE des trancheurs courants (Cura, Superslicer, Prusaslicer, …). Ainsi le flux de travail habituel peut être maintenu. Utilisation de macros GCODE, que l’on peut assembler pour traiter des séquences de commandes à la manière d’un "script". Par exemple, réduire au minimum le GCode de démarrage ou d'arrêt (START_PRINT, END_PRINT), émuler des GCodes inexistants. Possibilité d’utiliser les paramètres transmis par le trancheur (par exemple, les valeurs de température dans le code de départ). Grâce aux Gcode étendus, Klipper permet de gérer facilement de nombreuses étapes d'étalonnage / calibrage : aide au nivellement du plateau, recherche des bons paramètres de pression-avance, … Dans de nombreux cas, c’est plus confortable que ce à quoi Marlin nous a habitué. Inconvénients de Klipper L'imprimante ne peut être utilisée qu'en conjonction avec un RPi. Ce qui signifie que l'imprimante perd son indépendance. Il reste possible de remplacer la carte contrôleur par une autre, incorporant les deux unités (calcul / contrôle, voir plus haut) comme : la Bigtreetech (BTT) Manta, la Mellow FLY-Gemini, la Mellow FLY-Puppet, la MKS SKIPR, la PandaPi, … Le port série (port USB) de la carte imprimante n'est plus disponible pour l'envoi de GCODE, ce port est nécessaire à la communication entre le RPi et la carte imprimante. Les écrans TFT, tactiles ou non, de plus en plus courants sur de nombreuses imprimantes 3D ne sont pas pris en charge. Si votre imprimante en est équipé, vous ne pourrez plus l’utiliser. Klipper ne gère que les écrans LCD simples avec encodeur à bouton (contrôleur graphique RepRap 2004 ou 12864 et ses variantes). Klipper n'est pas aussi répandu (actuellement) que Marlin. Le risque existe d'obtenir moins d'aide en cas de problème qu'avec la norme de facto Marlin. Klipper fournit une abondante documentation assez technique (en très grande partie en anglais, des traducteurs sont les bienvenus pour d'autres langues ) qui peut (pourrait) rebuter un novice. Passer de Marlin à Klipper nécessite un réel effort d’apprentissage, cependant de nombreux canaux permettent d’obtenir de l’aide (Github, Documentation, Discord, Discourse (forum), Reddit,…) Klipper fonctionne sur des systèmes équipés de Linux comme OS. Une connaissance et maîtrise minimale de Linux (ligne de commandes) est évidemment utile. La copie / recopie d’exemples proposés sur divers sites peut évidemment fonctionner, tant que l’on ne rencontre pas de problème. Je ne suis aucunement un expert, mais un simple amateur avec quelques connaissances / compétences dans plusieurs domaines (Linux, Klipper, Marlin, …), connaissances acquises par la pratique que je souhaite simplement partager. « Seul on va plus vite, ensemble on va plus loin. » Proverbe africain En écrivant ces lignes, j’espère simplement accroître la popularité de Klipper auprès de la communauté de l'impression 3D et faire en sorte que le passage de Marlin à Klipper relève d’un « educated guess » (expression anglo-saxonne signifiant peu ou prou « en toute connaissance de causes ») plutôt que la poursuite d’une mode au risque de déceptions. Ce fil se poursuivra avec le test de plusieurs matériels « tout-en-un ».1 point

-

1 point

-

Bonsoir, Désolé du retard.... Voilà le rapport....sans rien toucher >> M119 SENT: M119 RECV: Reporting endstop status RECV: x_min: TRIGGERED RECV: y_min: open RECV: z_min: open RECV: z_probe: TRIGGERED RECV: ok Par contre, rien ne change quand je touche au capteur X....(si c'est bien celui qui est sur le coté gauche, dépassant légèrement du cache bleu) Je vais commencer par changer le capteur, j'en ai deux en stock et un seul pour les deux autres axes.... Merci, je vous tiens au courant Re bonsoir.... Capteur X changé.....tout est apparement redevenu normal.....Plus qu'à refaire les réglages et tester une impression. Merci beaucoup1 point

-

Bonjour à tous , @Jeff78s @mich0111 Voici le nouveau concept du support de la bobine pour la SV06 Plus. Je conserve le moyen central avec les deux roulements et la vis CHC M4. Le principe trois nouvelles pièces - le mandrin en forme de grosse visse qui supporte la bobine et coiffe le moyeu existant équipé de deux roulements - la vis en forme de cône qui assure le maintien latéral et le centrage de la bobine. - le verrou qui permet avec la vis M4 l'ablocage de l'ensemble le montage est simple il suffit d'introduire le mandrin dans le moyeu placer le verrou el la vis pour le blocage latéral de l'ensemble. Nota : la capacité du montage permet d'accueillir toutes les bobines standard (ici sur la photo une bobine de 80MM de large Ø 50mm du moyeu.) Si vous êtes intéressés un petit message suffit Avantages du montage la bobine tourne parfaitement bien grâce aux roulements, elle est bien centrée pas de balourd ou des déplacements aléatoires grâce à la forme des deux cônes qui centre les flasques.1 point

-

Salut, Je m'en tiendrais dans un premier temps à ce qui est indiqué dans le manuel. Après impression d'un test je procèderai par étape et seulement pour ce qui est nécessaire. Prends ton temps ! Bon courage ...1 point

-

bien vue ! j'vais faire un test durant le weekend pour voir comment ça se comporte.1 point

-

J'accroche absolument pas, ça a des airs de Cura pas à jour, les réglages propres aux filaments sont à différents endroits c'est pas logique. Le seul avantage c'est l'envoi en direct à l'imprimante...1 point

-

Merci pour ta réponse PPAC, tu gères Je vais tester un rapport pour ne pas polluer mon topic1 point

-

Quelques tests ont confirmés que cette solution était la bonne (ou du moins une bonne). Encore merci @Jeff78s1 point

-

Non, rien que pause afficher à l'écran, tête chaude, plateau chaud, et quand je sélectionne print, elle me répond ''pause". J'ai fait une demande chez BTT, pour savoir s'il y avait moyen de remettre les paramètres d'usine et refaire un firmware. J'attends qu'ils me répondent. Je tiens au courant, c'est peut-être le début de la révolution des imprimantes vaut mieux être prudent.1 point

-

Salutation ! Sans plus d'informations sur ces "PAUSE" ... Des pistes ... Un capteur de fin de filament faussement déclenché ? Un script de post traitement qui fait une pause a désactivé dans le trancheur ? Une carte SD de mauvaise qualité a changer ? Peut être tenter une impression d'un cube de test via une connexion USB depuis une application comme Pronterface pour avoir les log pour vérifier que le firmware n'en dit pas plus que "PAUSE" ? ... Tiens nous au jus.1 point

-

Dans ce cas suis le conseil de @RFN_31 un réglage du PID semble nécessaire.1 point

-

Dans un cas comme celui-ci, en général, je cherche à éviter les support : coupe de la pièce en deux verticalement et impression des deux parties obtenues, puis collage : pas ou peu de supports (gain de temps et de matériel), et meilleure finition au final...1 point

-

Actuellement tu as 3 nouvelles imprimantes résine a suivre : - Elegoo Saturn 3 et 3 ultra qui ont été présente ce jour j'ai malheureusement pas eu l'occasion d'y assisté trop de taf mais a suivre (je garde un oeil dessus) - Anycubic Photo M5S, qui a l'avantage d'avoir une connexion sans fils (comparable au creality cloud) anycubic cloud, un vitesse d'impression interessante, un nivellement automatique du Z (perso je vois pas forcement l'interet le z est pas complique sur une Resine a ajuster), du 12k (pas vraiment sur d'avoir un bonus interessant par rapport a du 8k faut voir), et de la détection d'echecs. - La Creality Mage Pro que tu as cité, et a ce jour qui est la résine qui me donne le plus envie, fonction sans fils, Double usb en facade avec prise pour camera et timelapse, filtration hepa, impression 8K et vitesse impressionnante, et pour finir ce que je trouve top en 2023 sur une résine pompe a résine reversible. Aujourd'hui si il y a bien une imprimante que je rêverais de tester c'est la Mage pro je trouve plus commode la pompe que les Z auto ou les 12k. Les Elegoo Saturn 3 ultra et Anycubic photon M5s reste des machines intéressantes malgré tout.1 point

-

Salut. Don't you speak grand-breton ? Does anyone know how to do a pause at height in the creality slicer?1 point

-

1 point

-

1 point

-

Tu devrais faire un Pull Request sur le GITHUB pour que ce soit réintégré dans le projet d'origine, ce qui n'a que des avantages. Celà dit perso je préfère rester en full anglais pour ma part : c'est quand même bien plus facile pour retrouver des infos sur les forums US, reddit, etc. et s'y retrouver. Mais il y a sûrement plein d'utilisateurs francophones qui préféreront une version proprement traduire 100% FR, bien sûr.1 point

-

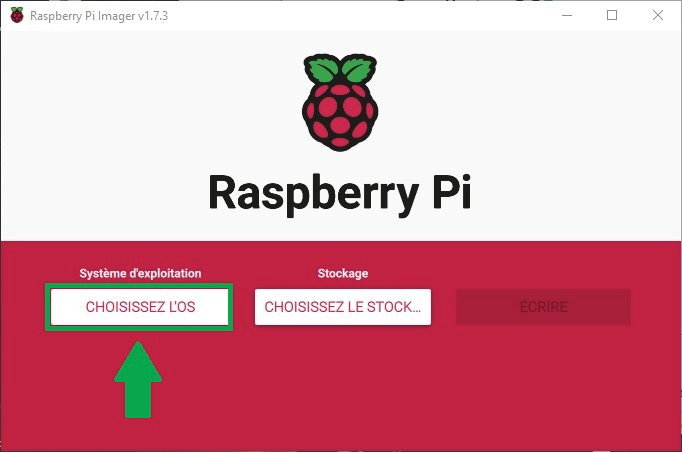

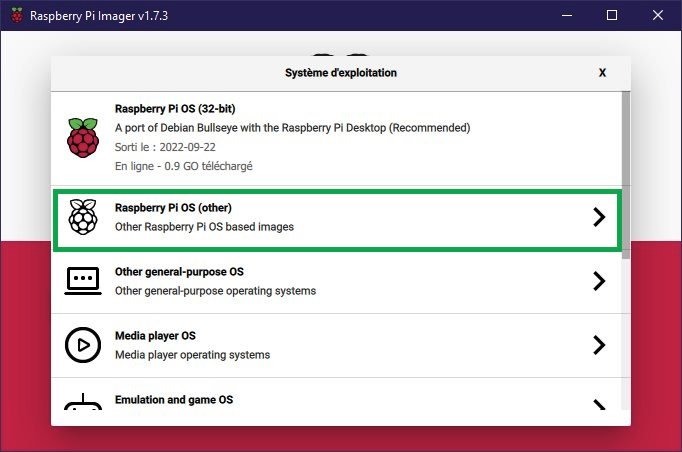

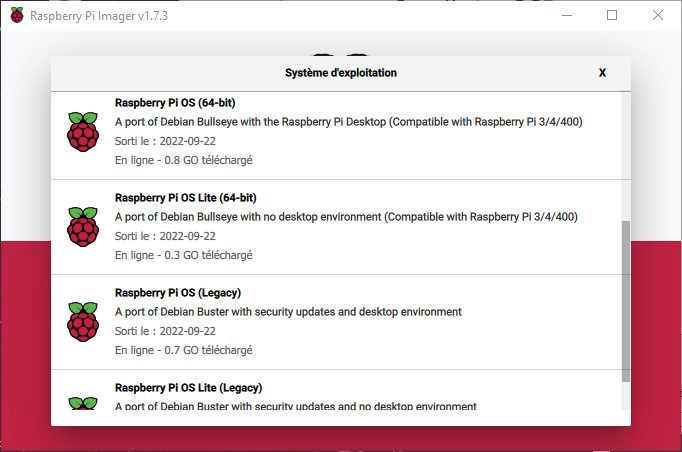

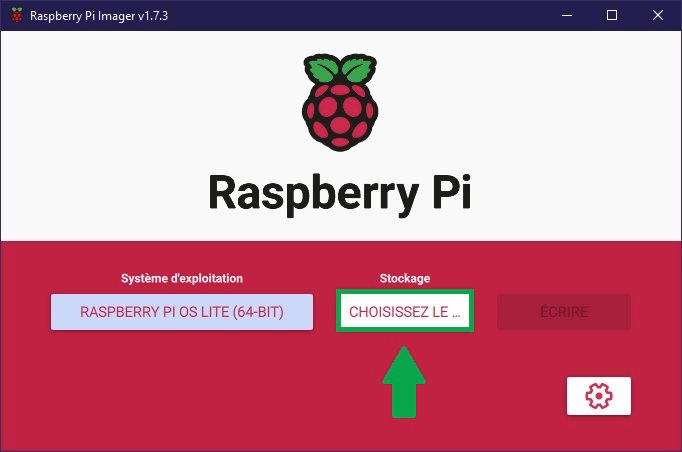

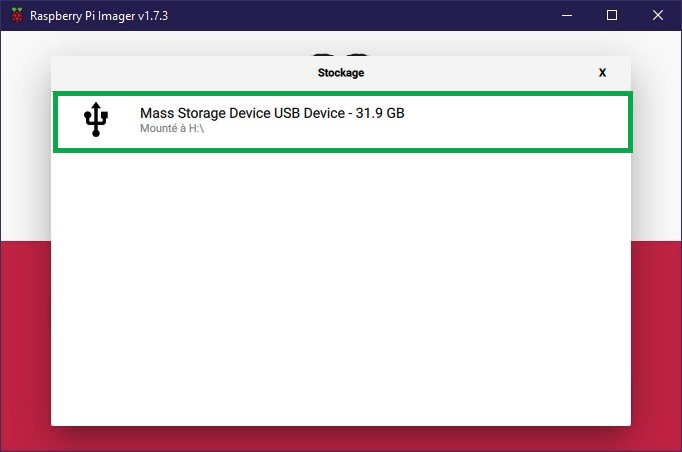

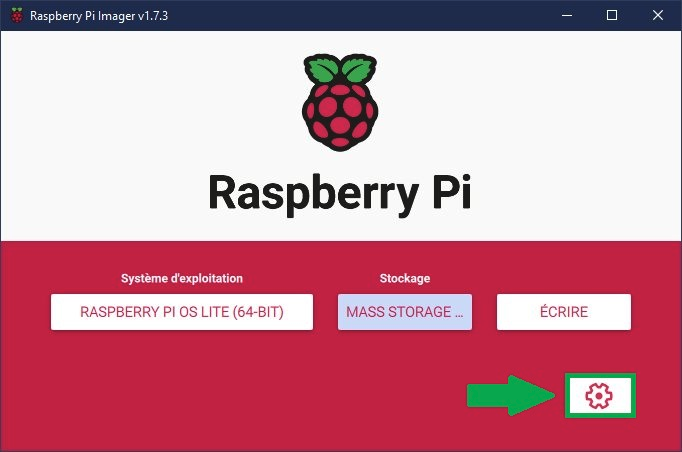

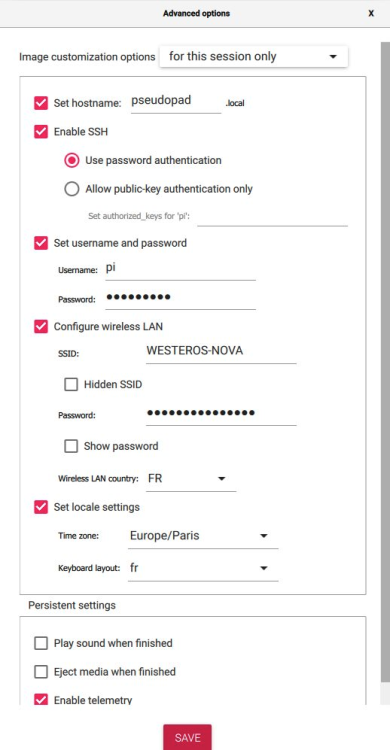

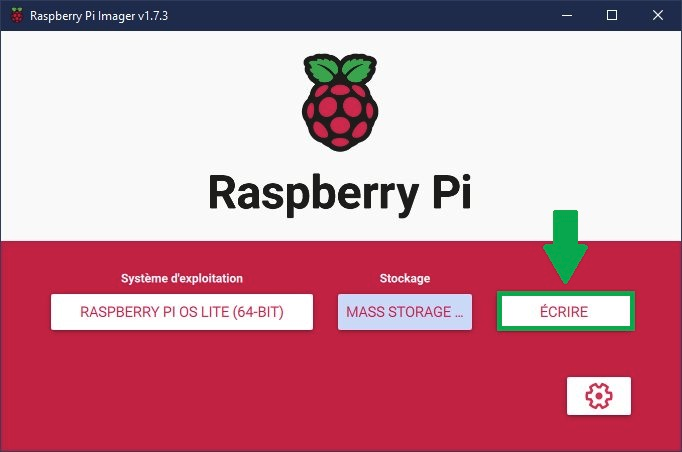

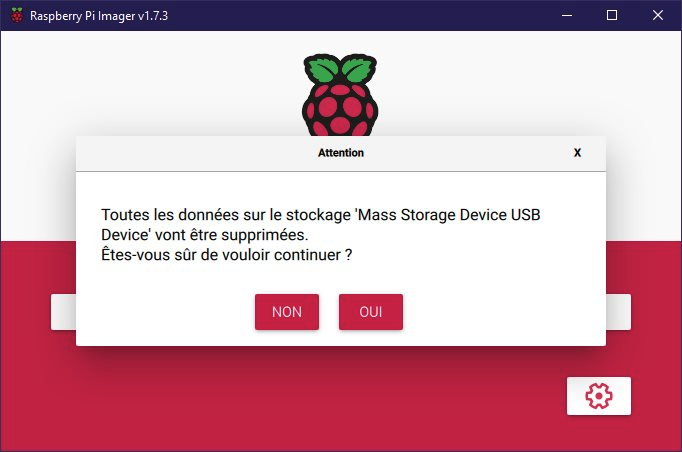

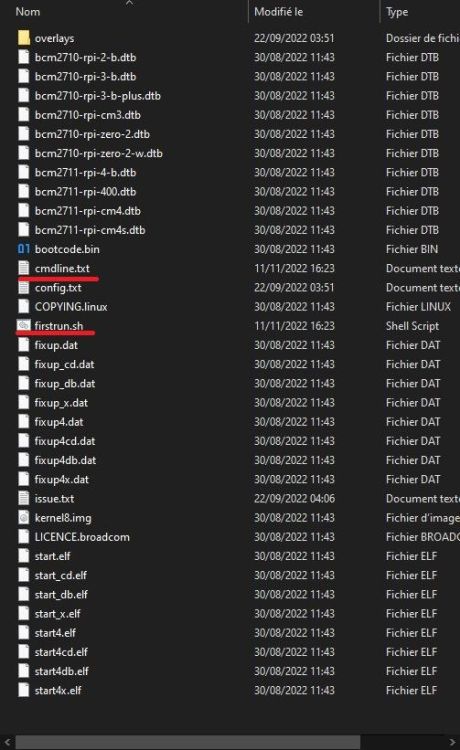

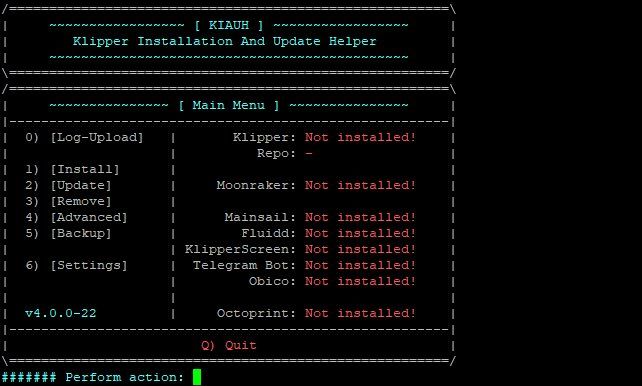

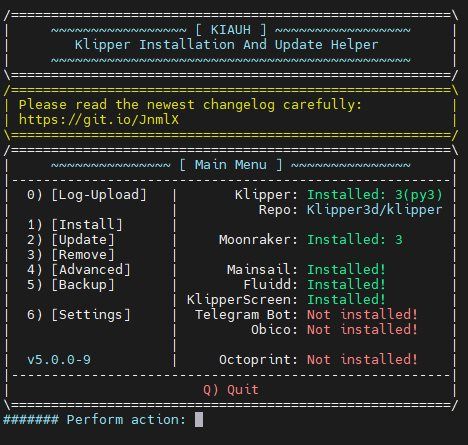

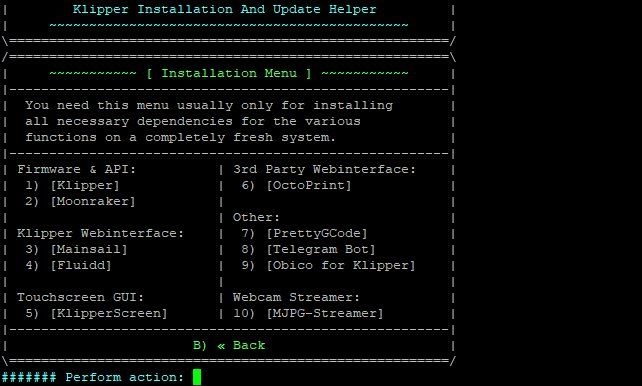

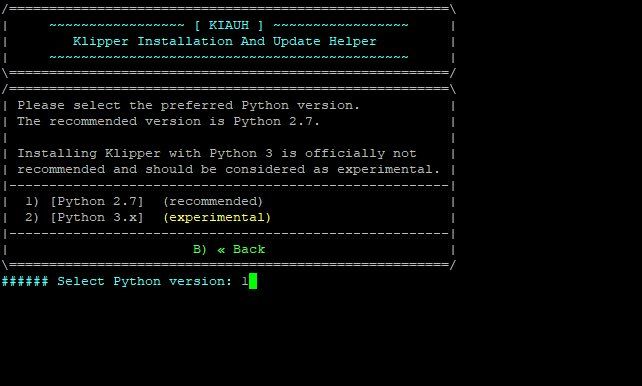

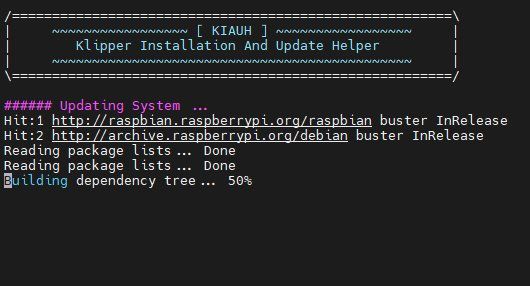

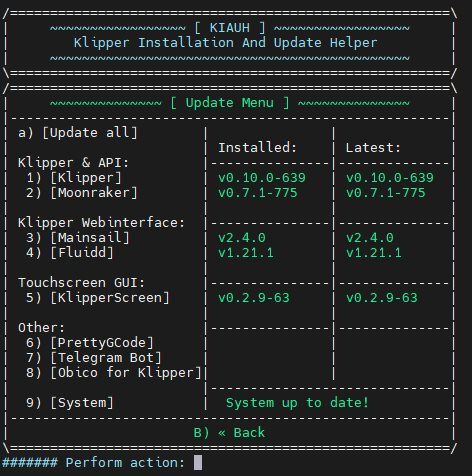

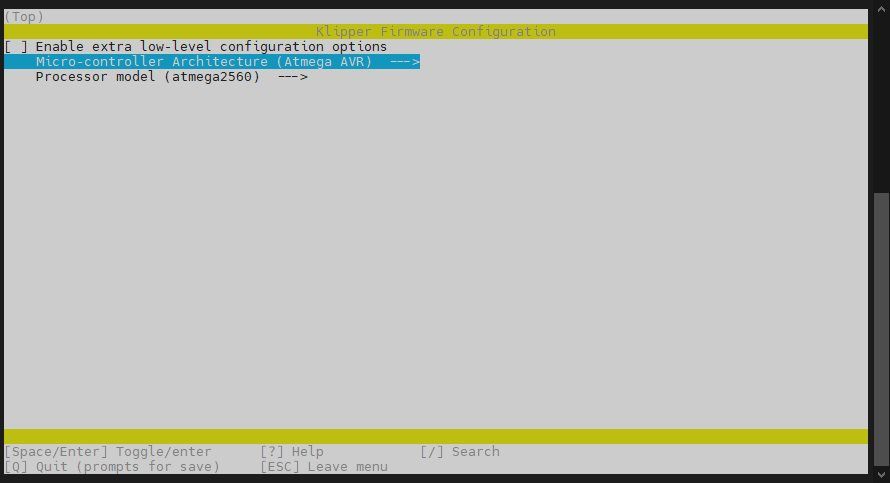

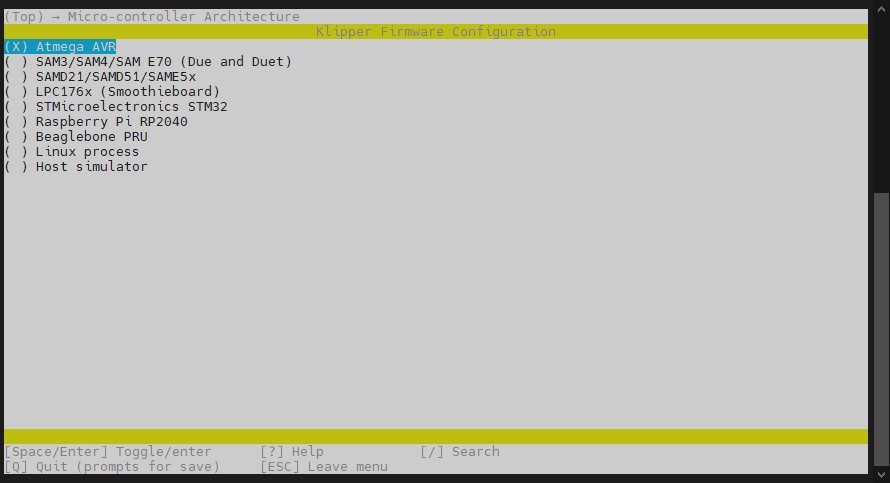

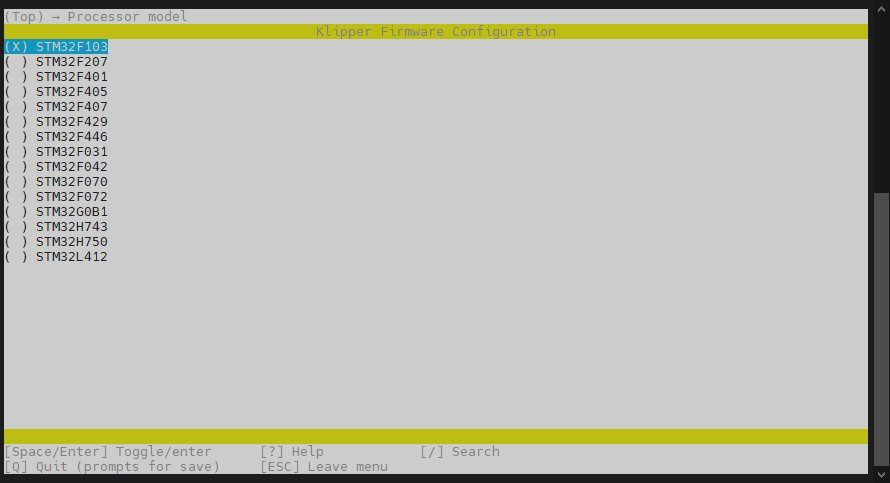

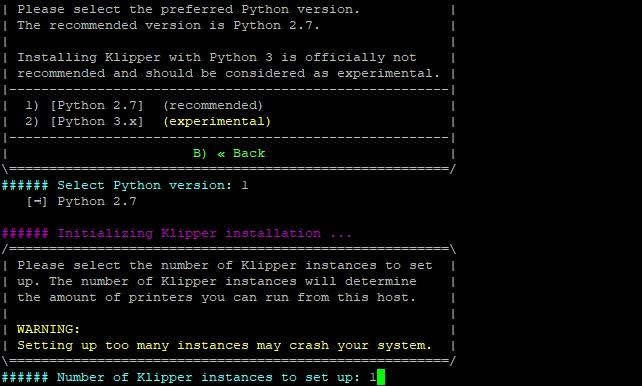

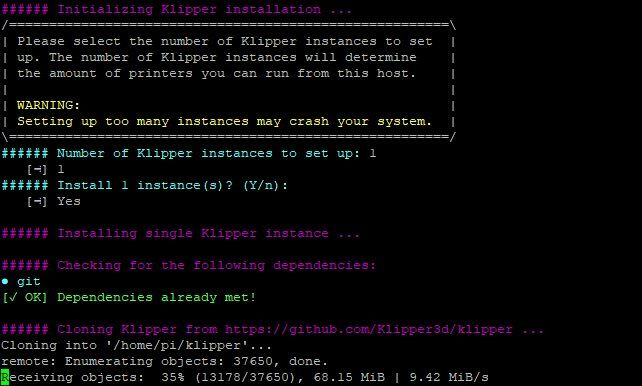

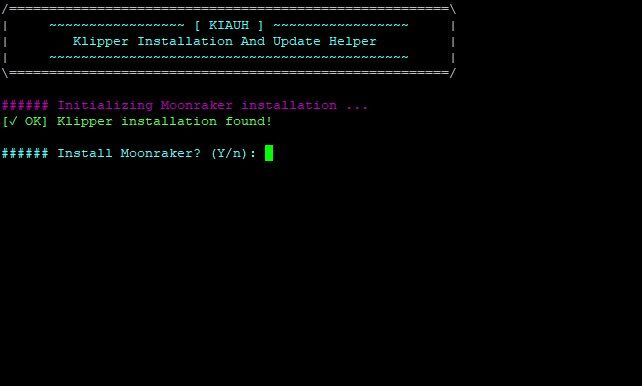

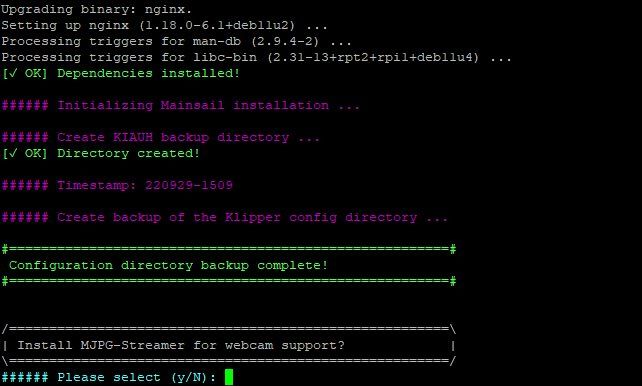

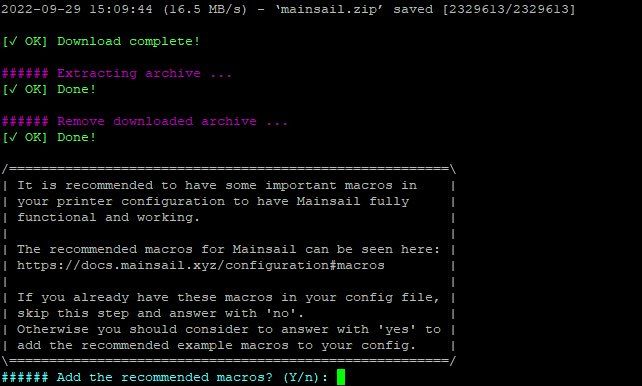

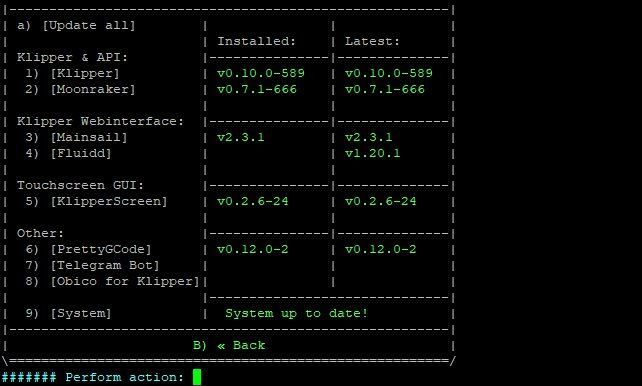

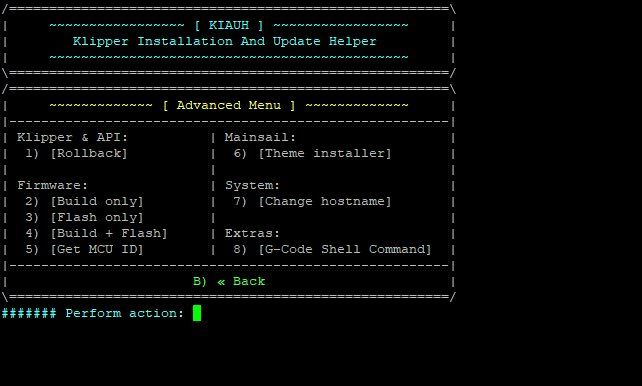

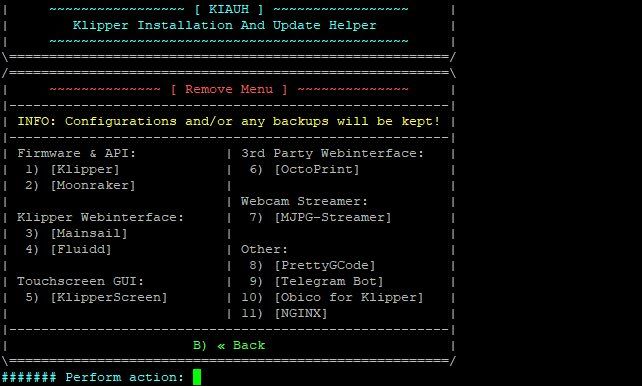

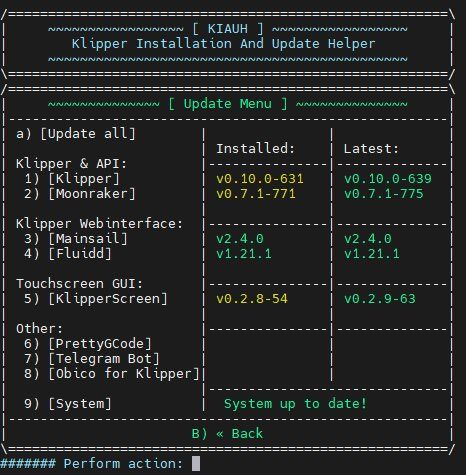

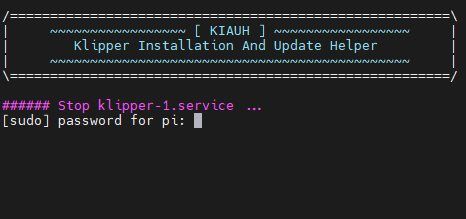

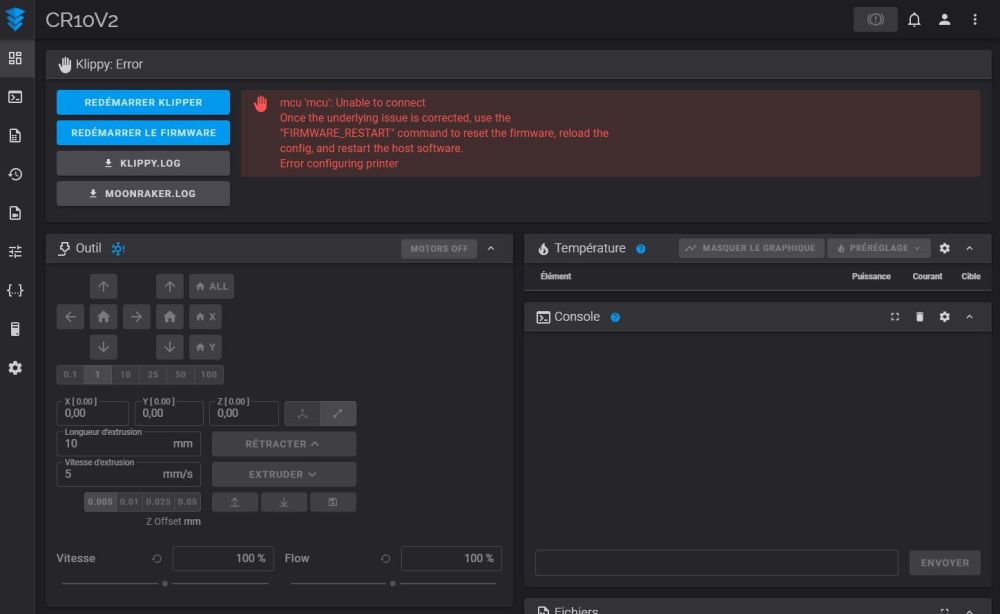

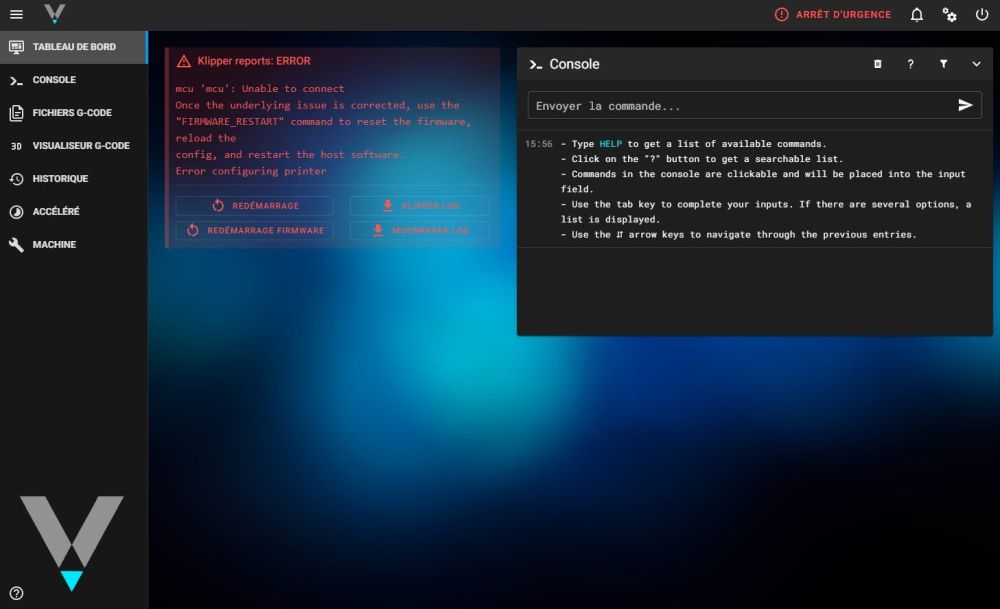

Pour pouvoir utiliser Klipper, il faut d'abord l'installer sur le RPi (rappel : acronyme indiquant simplement le matériel informatique accueillant le système d’exploitation Linux), La Palice n'aurait pas mieux dit L'installation de Klipper est très bien décrite sur la page d'accueil du projet. En gros : récupérer le «programme» sur le dépôt Github, l’installer en fonction de la distribution du système d’exploitation (OS) utilisé. Une fois cette installation réalisée, avant de pouvoir utiliser Klipper avec l’imprimante, trois étapes sont nécessaires : Configuration, compilation et flashage du microgiciel adapté à la carte de l'imprimante (unité de contrôle), «make menuconfig, make, …» Configuration de Klipper sur le RPi afin de gérer l’imprimante : «printer.cfg» (déclaration des éléments physique / électronique permettant le pilotage de l’ unité de contrôle) Gestion de l’imprimante «klipperisée» via l’écran LCD, une interface Web (Octoprint, Mainsail/Fluidd) et/ou une interface «autonome» (Klipperscreen). La partie essentielle est la préparation du fichier «printer.cfg» du point 2, c'est là que se font les étapes de configuration, réglages, paramétrages et étalonnage. Pour en revenir à l’installation de Klipper sur le RPi, plusieurs manières de le faire sont possibles : manuellement (à partir d’un système d’exploitation Linux minimal (les commandes ci-dessous sont celles adaptées à une distribution basée Debian), puis utilisation d'un terminal pour saisir les commandes (pas de «clicodrome» donc) : mise à jour du système de base ( apt update && apt upgrade), installation du programme «git» (apt install git), clonage des dépôts Github souhaités (Klipper, Octoprint, Moonraker, Fluidd, Mainsail, …) puis utilisation de scripts shell (bash, généralemen) pour finaliser … «automatique» : récupérer une image système complète incluant tous les éléments nécessaires (MainsailOS, FluiddPI, Octopi, OctoKlipperPi, …) et installer cette image sur une carte SD. semi-manuelle ( semi-automatique ? ) à partir d’un système d’exploitation Linux minimal (ex: Debian) : mise à jour du système de base ( apt update && apt upgrade), installation du programme «git» (apt install git), clonage du dépôt KIAUH puis utilisation de celui-ci pour installer les éléments voulus. Il y a quelques années, afin de passer ma CR10-V2 sous Klipper, j’avais relaté cette installation dans ce sujet. Cette fois-ci, je vais utiliser une autre méthode à l’aide de l’outil « clé en main » : KIAUH. Une fois l'installation d'un système minimal (Raspbian nue (lite)) effectuée, le reste des installations se fera avec l'aide de KIAUH ("Klipper Installation And Update Helper"). KIAUH, qu'est-ce que c'est ? KIAUH est une collection de scripts (jeu / liste de commandes) utilisés dans un shell Unix permettant : d’installer automatiquement Klipper (une ou plusieurs instances), d’installer une (ou plusieurs) interface utilisateur : Octoprint, Mainsail, Fluidd, A noter que Mainsail / Fluidd, nécessitent l’installation d’un composant nommé Moonraker effectuant la liaison entre Klipper (klippy (les scripts Python) = unité de calcul ) et ces interfaces Web. de mettre à jour tous ces éléments installés : Klipper, etc, ainsi que le système d’exploitation sous-jacent (Octoprint possède lui son propre mécanisme de mise à jour), de faciliter / alléger quelques tâches d’exploitation / maintenance (sauvegardes, …) … Pour plus d'informations à propos de scripts shell : https://developpement-informatique.com/public/index.php/article/476/introduction-au-programmation-shell-scripts-shell Le script shell le plus fréquent est «bash» (ce n'est pas le seul, il en existe bien d'autres (ash, zsh, oh-my-zsh, …) y compris pour Windows (la ligne de commande, Powershell). Allez, c'est parti. Préparation du système Linux accueillant les programmes (exemple avec une Raspberry Pi) Matériel nécessaire : une RPi (3, 4, 0V2, CM4, …), une carte μSD : capacité à votre convenance (minimum 8 Go), marque reconnue (Sandisk, Kingston, Samsung, …), classe 10 un logiciel capable de préparer l’image système sur la carte SD : Raspberry Pi Imager, Balena Etcher, … un peu de temps, quelques neurones fonctionnels et votre boisson favorite à portée de main Partie 1 : préparation de l’image système Prérequis : une connexion internet fonctionnelle, le logiciel Raspberry Pi Imager, préalablement téléchargé et installé, boisson favorite (café pour ma part), musique (ou pas) en fond sonore (n’importe quel album de Frank Zappa par exemple), … 1) Démarrage de RPi Imager : 2) Choix du système d’exploitation. Si le débit de la connexion Internet est correct, inutile de télécharger au préalable une image système, il suffit de sélectionner celle voulue dans la liste, Raspberry Pi Imager se chargera de la récupérer au moment de l’écriture sur la carte SD. Ici, je pars d’une Raspberry Pi OS lite, 64 bits : 3) Choisir la carte SD sur laquelle écrire le système : 4) Avant de lancer l’écriture, il faut au minimum déclarer un utilisateur (pi ou autre nom) et son mot de passe. D’autres paramètres peuvent évidemment être pré-réglés (SSH, Wifi, nom de la machine, localisation (timezone, clavier), …). Ne pas oublier d'enregistrer ces paramètres pour qu'ils soient pris en compte ( [SAVE] ) : 5) Démarrer l’écriture, une vérification de celle-ci sera effectuée. A la fin du processus, ne restera plus qu’à démonter la carte SD proprement, l’introduire dans la RPi, allumer celle-ci, patienter un peu, le temps que les paramétrages soient réalisés et se connecter en SSH sur celle-ci pour continuer l’installation ASTUCE: Si vous pensez refaire une installation à l'identique, vous pouvez éviter l'étape de personnalisation de la distribution en récupérant deux fichiers situés dans la partition FAT32 (la seule lisible sous windows), /boot : cmdline.txt firstrun.sh Il suffira de recopier ces deux fichiers dans la partition /boot d'une nouvelle carte préparée pour appliquer vos modifications. Opération à effectuer avant le premier démarrage sinon l'un sera effacé (firstrun.sh), l'autre sera modifié (cmdline.txt). Je vous conseille la lecture du magazine HACKABLE (novembre/décembre 2022, n"45 ) pour en apprendre plus. Le reste des installations se fera sur le RPi via ssh. Pour pouvoir le faire, il faut évidemment connaitre l'adresse IP du RPi Pour se connecter en ssh sur le RPi, je vous laisse le choix de votre programme favori (PuTTY, MobaXterm, le ssh natif de Windows, …). Linux étant mis à jour régulièrement, la première étape consiste à vérifier que c’est bien le cas : $ sudo apt update && sudo apt upgrade -y Installation du programme «git» au cas où il ne soit pas déjà présent dans le système, programme dont on aura besoin pour la suite : $ sudo apt install git -y Installer et exécuter KIAUH avec ces commandes: $ cd ~ $ git clone https://github.com/th33xitus/kiauh.git $ ./kiauh/kiauh.sh ou encore après le «git clone« $ cd kiauh $ ./kiauh.sh Vous êtes maintenant dans le menu principal de KIAUH (version 4.x), qui ressemble à ceci (première utilisation, aucun programme installé) : Depuis fin octobre 2022, «Moonraker» a introduit quelques changements importants, Kiauh est peu de temps après passé en version 5 pour en tenir compte. Le journal des modifications précise ces modifications >>> ici <<<. L'interface de Kiauh le rappelle via le lien https://git.io/JnmlX : Commençons par installer Klipper via le choix 1 [Install] puis à nouveau 1 [Klipper] Quelle version de Python veut-on utiliser (sachant que la version 2 n'est plus maintenue mais toujours fonctionnelle. Klipper fonctionne également très bien avec la version 3 de Python ), puis combien d'instances (imprimantes pilotées), on valide ensuite (la touche ENTRÉE du clavier permet de choisir l'option par défaut (Yes), la lettre en majuscules) : L'installation de certaines parties doit être réalisée en tant que super-utilisateur (root), le mot de passe de l'utilisateur (généralement «pi») faisant partie du groupe «sudo» sera demandé pour pouvoir continuer : Le menu d'installation se ré-affiche, on passe alors à l'installation de Moonraker. Moonraker est un serveur Web se chargeant d'effectuer la liaison entre Klipper et les interfaces Web (Fluidd / Mainsail), extrait du README : On confirme le choix d'installer Moonraker puis l'installation est enclenchée : Si plusieurs instances de Klipper ont été installées, Moonraker le détectera et vous demandera si vous souhaitez installer également plusieurs instances de lui-même. Ensuite retour à nouveau au menu d'installation pour choisir et installer votre interface de prédilection (Fluidd et/ou Mainsail), les deux pouvant être installées, seule l'une des deux sera accessible via le port standard «Web» (80), port que l'on peut omettre de l'adresse ( http://adr.ess.e-ip.interface-web au lieu de saisir http://adr.ess.e-ip.interface-web:80 ), l'autre devra être accédée via un autre port que vous devrez préciser (préférable de le choisir au-delà de 1024, ex: 1234, 6789, 8123, 18080, 65535 (max)). Exemple d'installation avec Mainsail : Il est également possible d'installer KlipperScreen si le RPi est muni d'un écran HDMI / DSI tactile ou si vous envisagez de réutiliser un smartphone ou une tablette. Une fois ces installations faites, retour au menu principal de KIAUH qui vous affichera ce qui est installé Kiauh permet également de faire les mises à jours des composants installés ainsi que du système d'exploitation via l'option 2 [Update] du menu principal (à gauche tout est à jour, à droite quelques composants peuvent être mis à jour) : Dans le cas où des mises à jour sont détectées, il suffit de choisir le numéro du composant à mettre à jour (1 pour Klipper, … 9 pour le système) ou l'option «a» pour tout mettre à jour. Exemple avec le choix 9 : Une fois les mises à jour réalisées: le menu [Update] s'affiche en tenant compte de celles faites (Installed = Latest)… du vert partout : Via Kiauh, il est possible de supprimer des installations (option 3, [Remove]). Il suffit de choisir le composant à supprimer du système, attention car certains composants dépendent d'autres, exemple Fluidd ou Mainsail nécessitent Moonraker) : Le menu [Advanced], option 4, section Firmware, permet de préparer et (ou pas) flasher le firmware adapté à la carte contrôleur (de l'importance de connaitre son matériel) Exemple option 2 (Build only), correspondant à la commande manuelle «make menuconfig suivie de make» : Choix par exemple des contrôleurs : Choix des variantes STM : Un dernier mot à propos de Kiauh: c'est un programme qui continue d'évoluer. De temps en temps, il est lui-même mis à jour et vous le signalera alors à sa prochaine exécution (./kiauh/kiauh.sh). Libre à vous de le mettre à jour (ou pas), c'est tout de même préférable de le faire Voilà, le système est prêt à fonctionner. Les interfaces Web (Fluidd / Mainsail) peuvent dorénavant être utilisées pour peaufiner la configuration. Il suffit dans votre navigateur préféré (Firefox, Vivaldi, … on évitera évidemment Internet Explorer ou Mosaic pour les plus âgés du forum ) de saisir l'adresse IP locale attribuée par votre routeur dans la plage d'adresse iP privées de votre (vos) réseau(x) (192.168.0.0/24, 172.16.0.0/16, 10.0.0.0/8). Ce post étant déjà long, nous verrons dans une prochaine étape le fichier de configuration de l'imprimante : printer.cfg A suivre…1 point

-

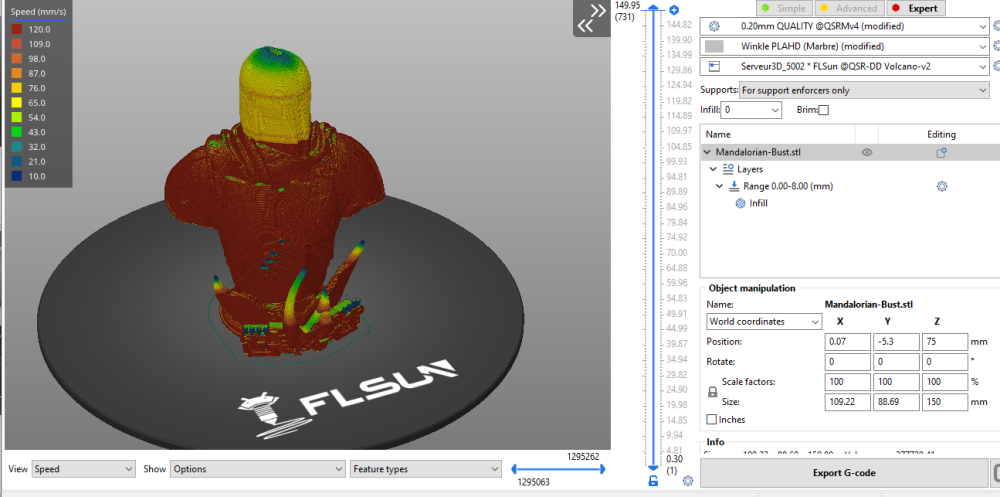

Première impression de la SR avec sa nouvelle extrudeuse DirectDrive. Imprimante : SR Mod SDHX Marlin 2.0.9.3(32steps) + (BTT-TFT35v3/Mks-TS35) Slicer : SuperSlicer Filament : PLAHD marbre WINKLE, Profil : couche 0.2, remplissage 4% (0-8mm)/0% après, LA 0.08, Lit 60/55°C, Buse 235°C Durée : 4h23, hauteur : 150mm Source : Thingiverse(5256720) Note : Limité en vitesse à 120mm/s par le débit maximum de 8 mm3/s avec ce filament. SDHX-Mandalorien.mp4 Bonne journée1 point

-

1 point

-

1 point

-

1 point

-

Déjà vu sur mon fil mais pour participer; une impression de 10h50, sans aucun support : https://www.prusaprinters.org/fr/prints/56081-deserts-kiss-diorama-dice-tower Couches en 0.25, 3 périmètres au lieu de 2, 3 couches solides haut et bas au lieu de 4 avec 0.75mm d’épaisseur de coque mini (haut et bas), remplissage 15% en cubique adaptatif, ce qui m’a permis de limiter le temps perdu en remplissage solide (2h07m au lieu de 5h58, avec ajout de temps de périmètre 1h22 à 2h43, on gagne largement à faire 3 périmètres) J’ai utilisé sous PrusaSlicer un modificateur de plage de hauteur pour faire le haut du crane avec une épaisseur de couche plus basse en passant de 0.25 à 0.20, 0.15 puis 0.10 pour les dernières couches, il a le crane bien lisse… Je suis sur que d'autres FLSUN printer ont des beaux print a nous montrer !1 point

-

1 point

-

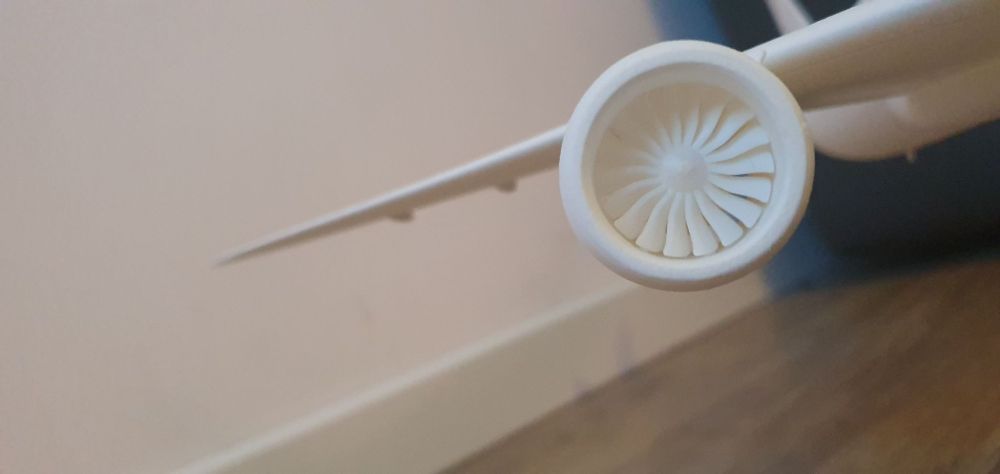

Pas faux, ça peux effectivement servir à certain... Je suis sur une SR en direct drive LGX Lite, buse 0.4mm Pas de remplissage sauf pour la base (grise), 20% gyroïde. Pour le reste profil "fine" pour le SR sous cura 4.13.1. Hauteur de couche 0.15 Paroi 0.8 Épaisseur dessus/dessous 0.8 Temp : Buse 220° / Bed 70°(pour compenser le PEI) Vitesse : 80mm/s Vitesse paroi externe / interne : 40 mm/s Ventilation : 100% Durée minimale de couche : 4 s Vitesse minimal d'une couche : 5 mm/s Pas de support. Adhérence plateau : Bordure1 point

.thumb.jpg.66b3e7d8fa0a32471f04eda22e7fb372.jpg)