Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/07/2023 Dans tous les contenus

-

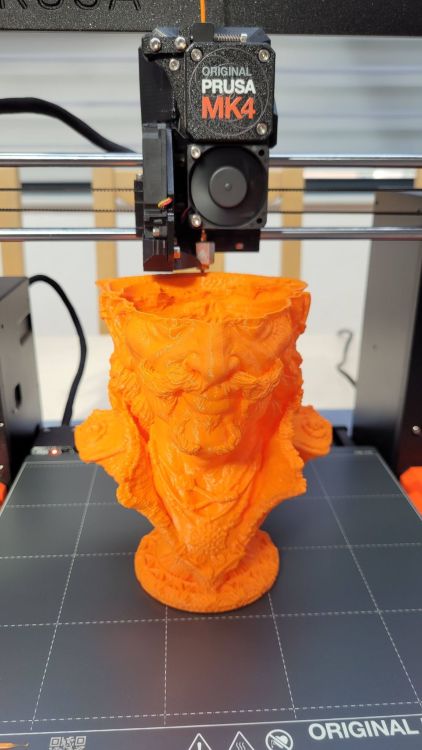

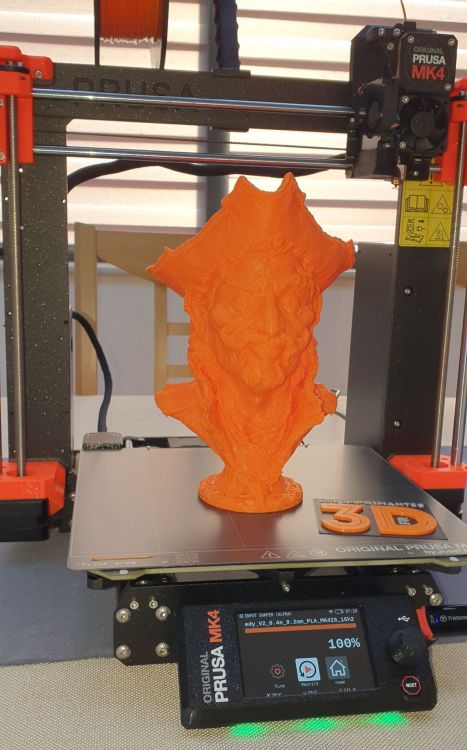

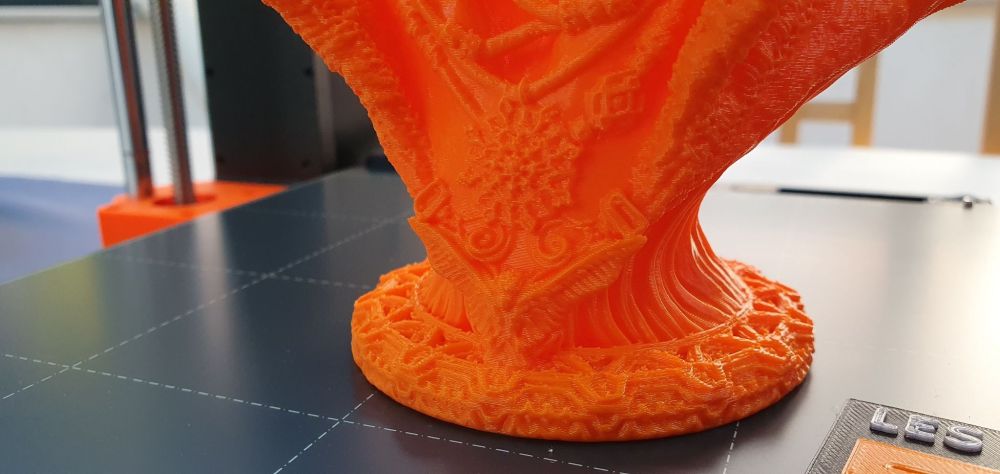

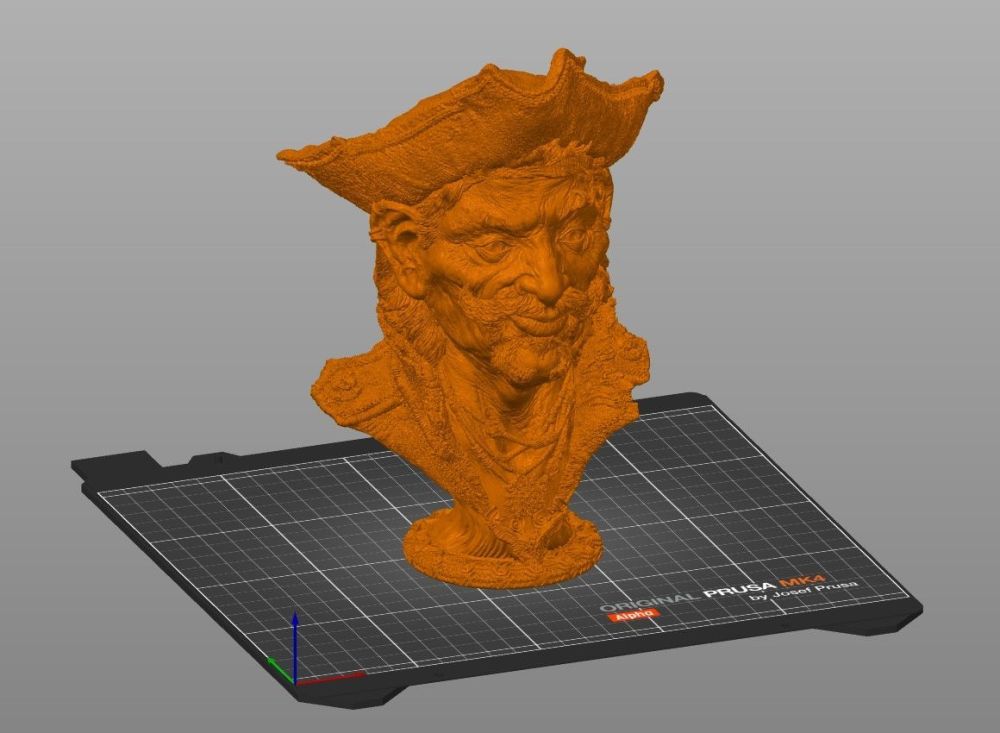

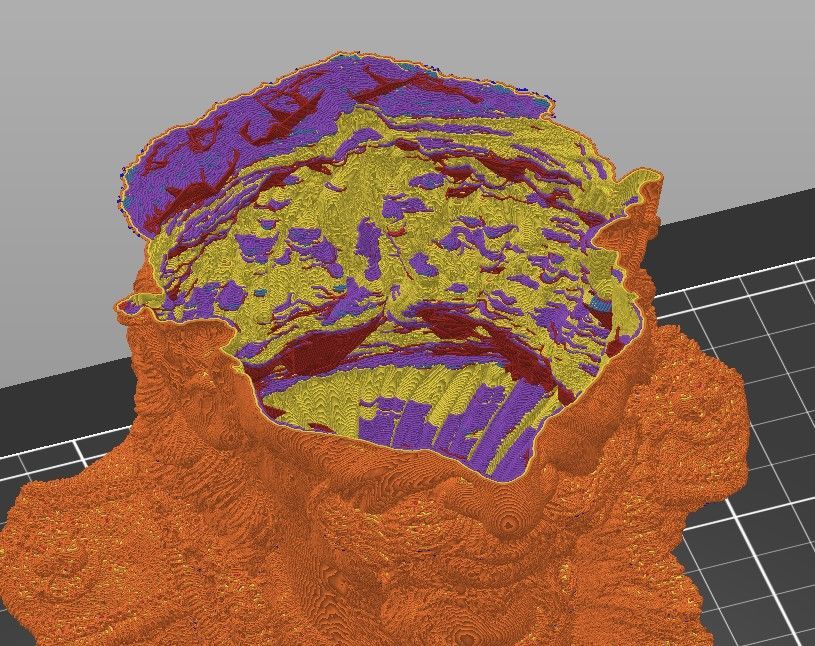

Hello, Voici le modèle que j'ai sélectionné pour tester le Zmax => https://www.printables.com/fr/model/110688-salty-mccreedy Mes paramètres de tranchage sont => Prusament PLA, profil 0.20mm Input Shaper par défaut, en changeant uniquement le type de remplissage par "Lightning". Autant vous dire qu'il est complètement creux. Ce type de remplissage ne fait pas spécialement gagner du temps, même parfois en fait perdre, mais ça fait gagner énormément de matière. Vu la densité énorme des détails, j'ai tout de suite vu que la tête d'impression ne se déplacerait pas extrêmement vite sur les périmètres, passé le socle, j'ai donc baissé la température à 215°C, au lieu des 225°C pour le profil IS. Après 3 minutes de slicing, temps annoncé 15 heures et 20 minutes. Il m'a fallu encore 12 minutes pour transférer ce g-code de 150Mo via le WiFi. Fait intéressant, l'heure de fin sur l'écran n'a cessé de se repousser, pour au final avoir une impression qui dure 40min de plus qu'annoncé. Je serais curieux de savoir si cela est dû à la complexité des détails, et que l'estimation est décalée par rapport au temps de traitement des g-code par la machine, ou si c'est une toute autre raison. En tout cas, pas de support, et la ventilation est efficace malgré la température et la vitesse pour du PLA Et maintenant quelques photos en vrac Là j'ai dû aller chercher une meilleure lumière, pas évident le matin... A+5 points

-

Je rajoute la vidéo de l'impression Version TikTok pour ceux qui n'y nous suivent pas encore : https://www.tiktok.com/@lesimprimantes3d/video/7257452522883927323 Et YouTube (qui devrait s'embed) :4 points

-

3 points

-

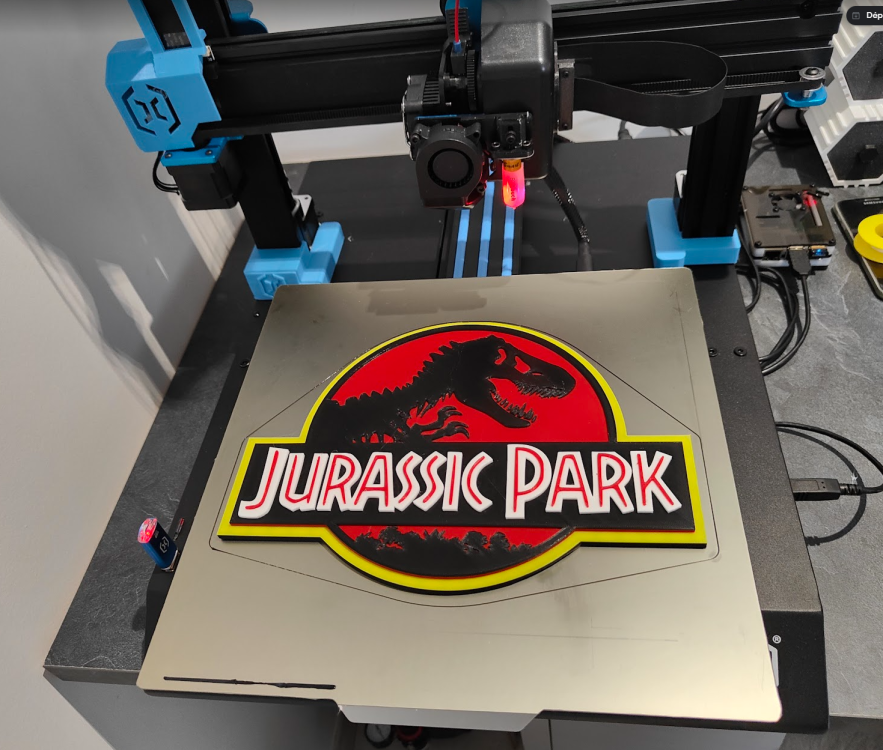

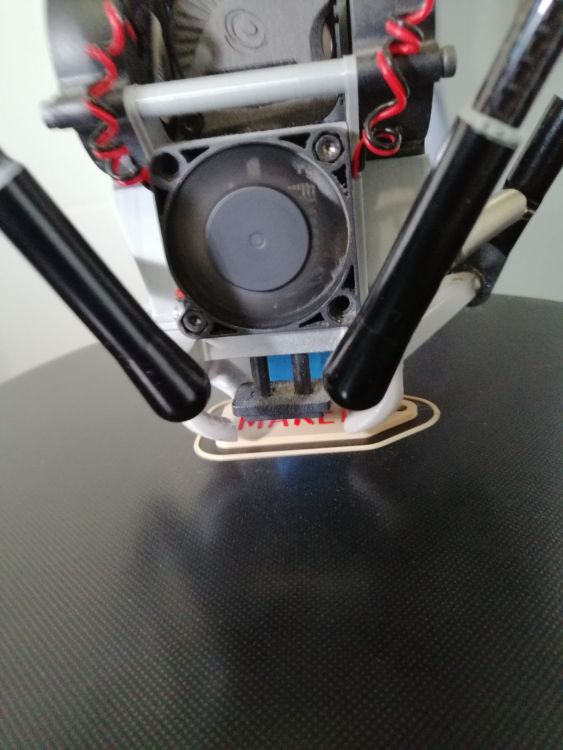

Voici le test du Multi Couleur, avec la V400 a sa vitesse max par défaut Paramètre: 220°, Bed 60°, 400mm/s, M600 au bon layer Filament utilisé, PLA Amazon Basic (Que je mettais promis de ne plus utilisé , trop de variation de densité mais aussi trop de nœud dans les bobine ) pour le Rouge et le Jaune, puis le iBoost Noir et Blanc en PLA+2 points

-

2 points

-

Salut! J'en ai un peu parlé dans ma présentation, je fais du modélisme radio commandé, et plus particulièrement avec des machines vintages que je restaure. Les pièces sont devenu pour certaines introuvables (rien de réellement étonnant pour des machines de plus de 30 ans), et j'ai vu dans l'impression 3D une façon de les faire revivre... Mon premier projet d'ampleur a été un Nichimo Spirit FF (1985). Il est arrivé à la maison complet, mais en morceaux... Le chassis et quelques autres pièces sont cassées, l'ABS déjà très cassant sur ces machines à l'origine est fissuré par endroit... Et la personne qui me l'a vendue pour une bouchée de pain m'a clairement dit : "pièces introuvables, ça fait 3 ans que je cherche; il faudra probablement penser à de l'impression 3D" J'avais déjà une imprimante 3D, un peu joué à faire des pièces sous Tinkercad, mais jamais un truc de cette ampleur, et quelques mois plus tard, j'ai fais mes premiers pas sous Fusion360 (janvier 2022)... Après le chassis, je me suis dit qu'il fallait enchainer la suite, puis sur l'élan, quelques semaines plus tard, j'avais tout modélisé, y compris la transmission... Après cela, j'ai commencé avec des test d'impression. PLA, c'est pratique, ça ne bouge pas dimensionnellement ou très peu... L'objectif était de vérifier que l'on pouvait utiliser les pièces imprimées avec les originales, et que tout s'alignait bien... avec parfois des impressions de coupes pour vérifier les corrections... Une fois les pièces clés validées, je suis allé chercher des services en lignes pour imprimer en Nylon PA12 en utilisant des procédé à poudres permettant de se passer de supports durant l'impression, et permettant d'avoir le fini et la résistance souhaitée... Et j'ai fait des estimations pour savoir comment procéder à l'impression: certains services en lignes ont un coût minimal d'impression, et le coût est largement inférieur si on grappe les pièces... Les pièces noires ont été imprimé en Nylon PA12 MJF par l'intermédiaire de fournisseur asiatique, la grappe rouge a été imprimée en Belgique, et les jantes à la maison en PLA (moins critique). L'étape suivant a été le montage... Une petite vidéo du premier run Et un peu de finition... Depuis, les modélisations se sont enchainées, et elles feront l'objet d'autres posts dans ce fil...1 point

-

Le rendu est superbe ! Si au passage tu pouvais partager les liens vers les modèles1 point

-

Après le Super Wheelie hier, c'est au tour du Hunter de passer en transmission renforcée avec un idle gear metal... Le même ajustement que sur le Super Wheelie était nécessaire ce qui indique que je suis sur la bonne voie... Et cela devrait être la même chose sur le Big Bear qui partage gearbox et diff avec le Super Wheelie... J'ai fait un run rapide. Plus de craquement, et je peux ouvrir à fond sans peur. Pour la petite histoire, l'idle gear nylon est toujours en bon état avec une usure superficielle sur la petite partie de l'engrenage . C'est une bonne indication aussi car la partie en contact avec le moteur ne montre pas d'usure... Je suis maintenant très satisfait, car le Hunter et le Super Wheelie peuvent fonctionner avec des moteurs puissants1 point

-

1 point

-

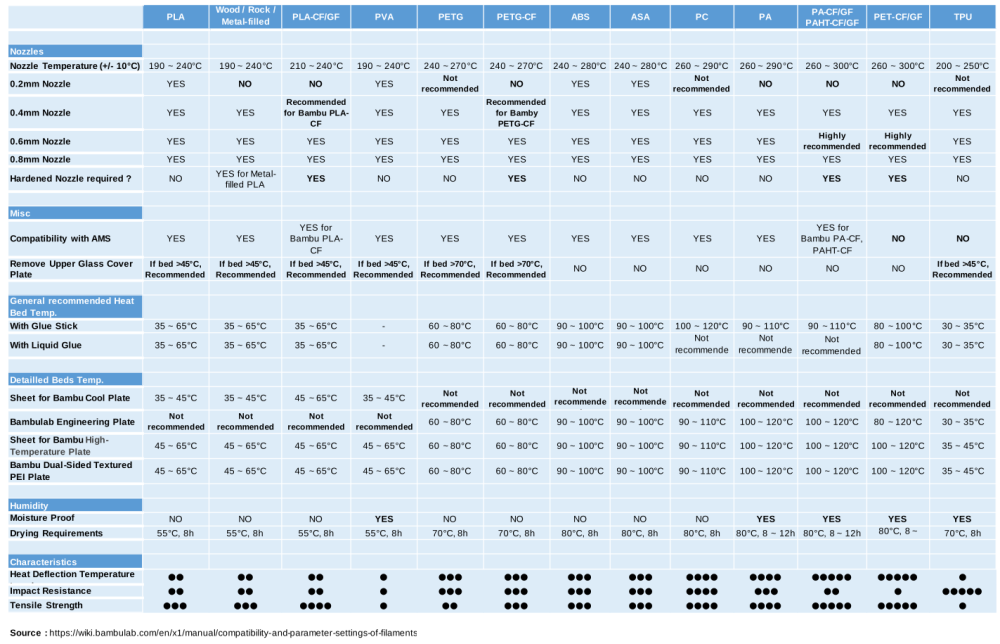

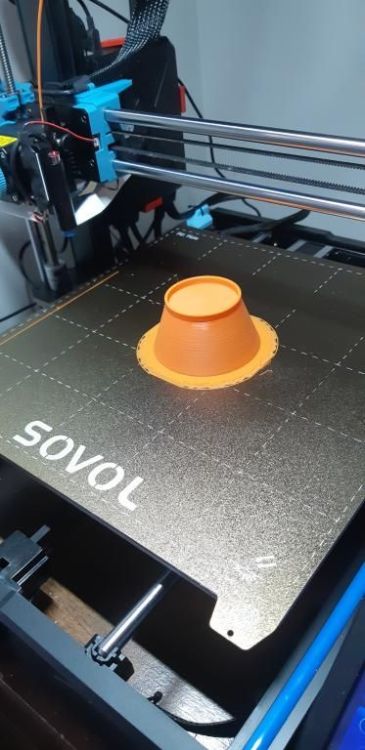

Bonjour, @mich0111 @Jeff78s Il arrive parfois d' utiliser une ancienne bobine de filament ou une neuve sortie du carton et patatras que des problèmes d'impressions. En exemple : des blops sur des surfaces lisses, du wraping décollement ses pièces en ABS ou ASA, des fils stripings avec du PETG, du délaminage avec du TPU etc... Oui parfois il n'est pas évident d'utiliser des filaments spéciaux du type ABS,PC, PETG Nylon en particulier très sensible à l'humidité. Il ne faut pas désespérer que faire ? Voici mes conseils : - Bien préparer la surface du BED dégraissage avec de l'alcool à 90° (ne pas toucher la surface avec les doigts) - paramétrer son imprimante avec les températures indiquées sur la bobine. - réaliser un test d'impression sur une petite pièces dite un martyre pour éventuellement ajuster la vitesse d'impression. - bien identifier les pièges comme des ponts et supports cachés avec surplombs... - la ventilation doit être ajustée selon le profil de la pièce. - utilisez si vous le pouvez une enclosure pour des filaments techniques (ABS, PETG,NYLON, PC) - enfin le plus difficile c'est d'évaluer le taux d'humidité du filament pour les plus sensibles ABS, PETG, Nylon. - Conclusion je vous propose surtout d'utiliser un boite de séchage du filament . Les températures et le temps de séchage qui en moyenne doivent être comprises entre 3 à 5H à une température de 50-55°. je vous recommande d'utiliser un équipement performant selon votre besoin. Voici ce que j'utilise un FILADRYER S2 de SUNLU. Par rapport à la boîte de séchage SUNLU S1, le Filadryer S2 dispose de plaques chauffantes supplémentaires dans les parties supérieure et inférieure de l'appareil, ce qui rend le chauffage plus uniforme et la température augmente plus rapidement. Permet un séchage complet du filament, garde le filament au sec pendant l'impression 3D. Nota : j'avais un dessiccateur de marque SUNLU la première version; pas assez performant pour la température moyenne qui est de 40° insuffisant pour sécher les filaments température théorique maxi 55° mesurée 42°... en exemple une impression en filament ABS température 240° BED 100°; sans enclosure avec la préparation du BED avec du 3DLAC (pas d'enclosure, pas de ventilation, radeau 2 couches) pas de soucis d'impression. Pour informations il faut savoir en sortie de ligne de fabrication d'un filament . Il est étiré dans un bain d'eau et subit une torsion selon le process de finition pour le calibrage et le refroidissement. Quand vous achetez une bobine nous détenons aucune information du taux d'humidité du filament emballé sous vide !!! Alors n'hésitez pas à sécher le filament pour vous garantir d'une impression de qualité. le PLA reste aussi sensible à l'humidité. Ci-joint un test d'impression d'un ABS de couleur Orange et une horloge solaire. donc la SV06 Plus imprime bien l'ABS a+1 point

-

@MrMagounet Et bien tu relances le sujet a pic puisque je viens de réceptionner la monster 8 de remplacement aujourd'hui même ! Trop content : je vais pouvoir finaliser(reprendre) mon projet ... !! Je ne manquerais pas de vous partager la suite de ce log1 point

-

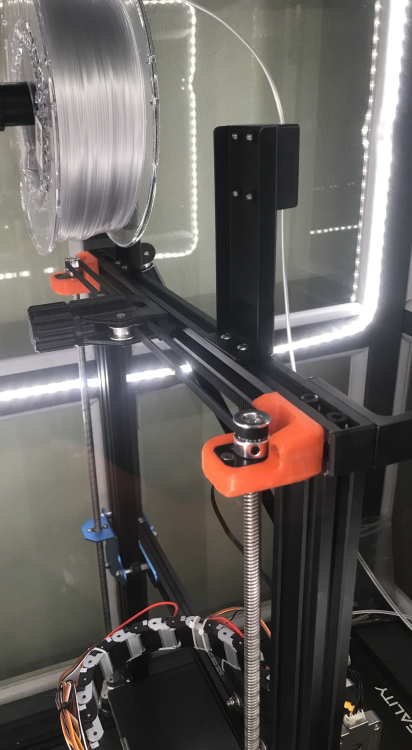

Tout Sourcer toi même (c'est le choix idéal, mais qui peut être une peu contraignant, @methylene67 a un fichier Excel avec la liste de ce qu'il a pris pour sa 2.4 (bon ce n'est pas une trident, mais ce n'est pas très éloigné), Tu as aussi toutes les infos là : VORON Design - Sourcing Guide Sinon, dans l'ordre des kits du meilleur au moins bon : LDO Formbot Fysetc Après les trois sont fonctionnels, il y a juste des composants de meilleurs qualité dans le kit LDO (rails, profilés, plateau, ...) Si tu construit une voron comme l'a dit @MrMagounet : il ne faut pas être pressé de la finir et la monter à la "va vite". il faut aussi une certain nombre d'outils 'de base' (en vrac et dans le désordre) * des pince à sertir les dupont et les JST * des jeux de clé Allen de qualité * deux mains droite (ou gauche) * un fer à souder, * de la gaine thermo * un pistolet à air chaud (pour les gaines thermo) * un imprimante qui imprime de l'abs (ou tu peux passer par le pif voron pour les pièces en ABS) * un pc (ou un mac ou un linux) * de la patience * de la graisse lithium (et une seringue) * de la patience (ah je l'ai déjà dit ?)1 point

-

Pour la Voron tu as les Kit LDO qui sont très très bon, mais après dans la section adequat tu auras des utilisateur avertie des voron qui seront de mailleurs conseille que moi, comme @Savate qui a plusieurs voron.1 point

-

Pour imprimer de l'abs dans des conditions 'décentes' il faut au minimum : * Enceinte fermée (plus de 45°) * Heatbreak Metal, pour ne pas fondre le ptfe à 250-260 * Plateau pei (lisse ou texturé) magnétique Ensuite tu as des ABS plus 'sympas' que d'autres le eSUN ABS+ ou le Zortax ABS+ par exemple sont beaucoup plus dociles que de l'ABS 'normal' (SOVB, Grossiste 3D, ...) Si tu prend de l'ABS ou de l'ASA renforcé Fibre de verre ou Carbone, la charge rend aussi l'abs plus docile1 point

-

Hello, Je n'ai toujours pas compris cette histoire de cases à cocher. Je n'ai pas de problème particulier avec le basculement de Read-Only à Read-Write, si ce n'est que c'est une contrainte qui a été introduite uniquement pour forcer l'achat d'une licence. J'aimerais tout de même souligner deux différences majeures entre solidworks et fusion 360 : Fusion 360 est disponible gratuitement, et le problème présenté ici n'existe pas si on paye une licence, qui est d'un coût bien moindre que pour solidworks. Fusion 360 n'utilse qu'un client léger, c'est à dire qu'il tournera sur n'importe quelle bécane. Contrairement à solidwork qui va demander beaucoup plus de ressources, et qui saura exploiter une carte graphique CAO Je n'ai pas de problème de performance avec Fusion 360 sur ma bécane d'une dizaine d'années, même avec des assemblages de plusieurs dizaines de composants, si je compare avec SolidWorks 2016 que j'avais sur cette même bécane. Au contraire, SW plantait régulièrement parce que je n'ai qu'une carte graphique de bureau. Le seul problème que j'ai avec fusion, c'est la somme de contraintes qui n'existaient pas avant, et qui sont apparues pour forcer les gens à payer annuellement, avec pour appât une forte promotion. D'un point de vue maker, F360 reste la meilleure solution pour rester dans la légalité si l'on a pas les moyens de se payer une licence SW. C'est facile de critiquer un logiciel disponible gratuitement face à un logiciel professionnel hors de prix. C'est comme pour Office365 et LibreOffice. J'ai fait mon choix. En toute amitié.1 point

-

Bonjour a tous, Je me présente, Nicolas 48ans informaticien et bricoleur, je travail un peu le bois, la méca automobile, j'ai été électricien/câbleur sur les système embarqués, curieux de nature, assez doué en CAO il y a pas mal d'années sur Autocad, Adminsys aujourd'hui, je lorgne depuis quelques années sur les imprimantes 3D, et sur ce site. Je viens de franchir le pas grâce a une promo sur une Artillery SideWinder X2 que j'ai eu a 198e. tres curieux de nature, j'ai déjà fais des tests, des démontages, remontages, bourrages, impressions réussies et bêtises. j'ai donc déjà grillé un écran et une CM. l'écran a été changé, et la CM est commandée. du coup je vais aussi passer a la compilation de firmware Marlin pour une SKR V1.4 Turbo sur la SWX2.... (je sais je vais un peu trop vite...) Au plaisir de vous croiser sur le Forum. P.S. j'ai récupéré dans un tiroir de mon boulot 4 scanner 3D, un ZED, un asus, une Kinect V1 et une Kinect V2.... je ne sais pas encoire quoi en faire et comment, mais j'espere bien trouver un moyen de scanner et reproduire des pièces avec tout ca.1 point

-

Salutation et bienvenue sur le forum ! En impression 3D, l’apprentissage par l'erreur est très formateur. Donc ne perd pas courage car tu gagnes en expériences ! Tu me sembles avoir une bonne machine et les bonnes bases techniques pour vite progresser. Bonne continuation et au plaisir.1 point

-

Salut, Je ne suis pas un expert en filaments, mais le PETG ou le PLA 3D870 pourrait être une bonne alternative puisque le délaminage est moins problématique qu'avec l'ABS. L'ASA nécessite le même environnement d'impression que l'ABS, donc pas toujours évident à imprimer. Tu trouveras plus d'infos dans ce comparatif ou là ou encore ici.1 point

-

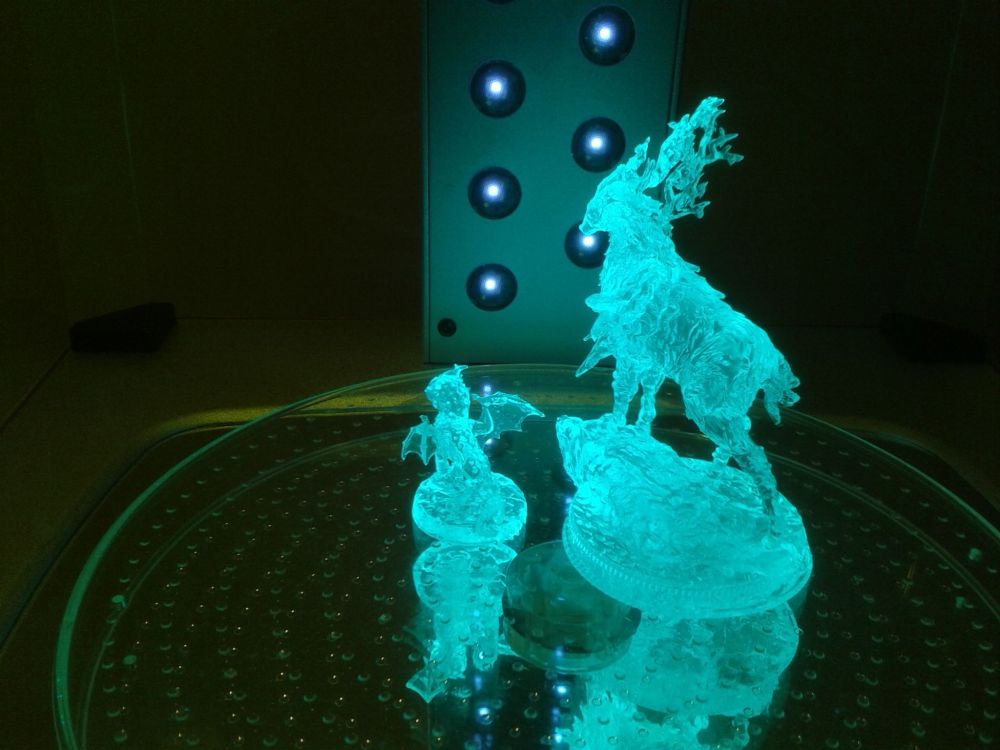

Définitivement comme @vap38 j'ai des difficultés à bien post-traiter mes impressions réalisées avec cette résine. Après avoir appliqué une couche de cette résine pour donner un rendu bien transparent et brillant, suivie de plus de 10 minutes de "Cure" il reste des résidus non durcis en surface. Mais cela semble, "sécher" ou terminer de durcir avec les UV ambiants, dans le temps ... Avant une couche de résine Après avoir appliqué une couche de résine au pinceau et passé plusieurs minutes aux UV Avant Après Avant Après Pour l'impression suivante, après avoir appliqué une couche de résine suivie d'un "Cure" de 25 minutes, comme j'avais encore des résidus non durcis en surface, pour tenter de les enlever, j'ai testé un rapide trempage dans l'IPA (~30 secondes) suivie de 2 minutes de "Cure" (sans avoir laissé le temps a l'IPA de sécher dans l’espoir, que de ne pas être en contacte avec l’oxygène de l'aire, favorise la polymérisation ), mais cela redonne, presque, l'aspect avant post-traitement ... ( Et j'ai fait l'erreur de faire mes photos avec la lumière extérieure qui a changé entre-temps ... ) Avant Après (méthode B)1 point

-

j'utilise principalement Visual studio code plus pratique surtout avec les cartes 32bits, j'utilisais arduino ide sur les carte 8 bits avant mais depuis plus de 2 ans j'utilise que VScode1 point

-

Bonjour @MrMagounet, Finalement, j'ai enfin trouvé la petite case à cocher dans les paramètres pour passer en exclusion absolue, et ça fonctionne (essais ce matin). Encore un grand merci. Bonne journée, Jack1 point

-

1 point

-

J'ai eu l'occasion de faire quelque chose de relativement original : allier l'ancien et le moderne, en utilisant l'impression 3D pour faire des pièces en fonderie pour les Journées du Patrimoine : http://electroremy.free.fr/16092018JourneesDuPatrimoine/ Cela montre une certaine vision dans laquelle l'impression 3D ne remplace pas les autres technologies mais la complète Aussi, cela a permis de faire découvrir l'impression 3D à un public "non geek"1 point

-

Hello, merci pour le compliment. Je ne trouve pas le travail énorme, au contraire j'ai l'impression de ne pas approfondir suffisamment le sujet et de trainer un peu la patte... Mais je prends, ça reste une bonne source de motivation. Petite précision tout de même, la MK4 semble peut-être de la qualité d'une machine de plus de 4 chiffres, mais elle coûte bien moins que ça. Au pire elle coûte 4 chiffres en version assemblée (1200€), mais reste à trois chiffres comme la concurrence (890€) pour la version kit. Excellente question @isidon. Il va m'être difficile d'y répondre objectivement pour plusieurs raisons. Tout d'abord je suis attaché à la marque par le simple fait d'avoir possédé pratiquement toutes les évolutions de l'i3 depuis la MK2, avec entière satisfaction suite à ma première imprimante décevante mais néanmoins formatrice pour un novice, une Dagoma DE200. Ensuite parce que j'ai pu comparer avec Creality (CR-10 v1), qui était à mille lieux de pouvoir concurrencer la Prusa i3 MK2 à son époque (malgré l'écart de prix). J'ai même, fort de mon expérience, participé au développement d'une i3 IDEX (MakerFr i3-RDX) avec une équipe de choc, sur une base Prusa. Ce fut une expérience pleine d'enseignements. Malgré mon bagage professionnel, et toute la volonté dont l'équipe a su faire preuve, le projet fut un échec pour deux raisons : Le peu d'intérêt face aux CNC, dans la communauté où nous étions. Parce que c'était trop cher, autant qu'une Prusa i3 MK3S+, en sourcant les pièces de qualité douteuse en Chine ! Pour référence, nous avions sorti la première mouture avant même l'arrivée des Tenlog double tête, de mémoire c'était en 2020. Cette expérience m'a fait prendre conscience de Pléthore de points de détails que nous avions à traiter, et dont nous avons finalement copié adopté la solution déjà développée par Prusa. Cela m'a permis de mesurer le travail accompli par Prusa (grâce à sa communauté et ses concurrents, je ne suis pas dupe). Maintenant si je tente de répondre à la question de manière objective pour ce que ça vaut, je dirais que pour la précédente génération (i3 MK3S+), il n'y avait pas débat. Prusa se situant clairement sur le marché semi-pro (et donc amateurs avertis également). Pour la Prusa MK4, je suis un peu plus mitigé. Certes la recette est là, le matériel est de qualité, le SAV toujours au rendez-vous et la machine comblera de bonheur un maker souhaitant simplement quelque chose de user-friendly et qui fonctionne bien. Mais j'ai cette sensation de sortie hâtive. Peut-être seulement parce que j'ai eu une désagréable expérience avec l'écran (qui ne s'est pas reproduite). Pour le reste, je n'ai pas grand chose à reprocher à cette machine si je la compare à mes MK3S, au contraire. Sur le côté "cartésienne" je pense que tu fais référence au côté "bed slinger" les plateaux mobiles. En effet, la mode est aux CoreXY ou apparentés, avec des plateaux qui ne bougent plus en Y. Je pense que pour ces petits volumes, le "bed slinger" reste justifié, plus simple à monter, régler, entretenir et plus économique qu'une CoreXY à qualité équivalente. Certains rapportent qu'il s'agit là d'une rationalisation, Prusa essayant d'harmoniser ses produits pour réduire les coûts (mais pas le prix de vente) en mutualisant les pièces communes avec la MINI ou la XL. Ca se confirme par le firmware, qui est sur la même base de code pour ces trois machines. C'est une intention tout à fait naturelle et juste, même si cela conduit forcément à des questionnements quant à certains choix étranges, si l'on a pas cette vision globale. Concernant la justification du prix, je fais le même constat. Pour l'i3 MK3S+, si l'on mettait bout à bout tous les éléments, matériel de qualité, 1kg de filament de qualité inclus, SAV, remise sur la boutique (5% pour le kit ou 10% pour l'assemblée) et delta qualité par rapport à la concurrence, il n'y avait pas franchement débat. Pour la MK4 je dirais que l'écart se réduit. La qualité du matériel, le SAV et la remise sont toujours là, mais on perd le kilo de filament (30€ mine de rien) et le prix augmente. Cependant on gagne en technicité. L'augmentation de prix reste finalement modique par rapport au modèle précédent, surtout compte tenu de l'inflation, mais c'est à contre courant de la concurrence qui ne cesse de baisser les prix tout en augmentant les performances. Concernant la qualité, c'est irréprochablement meilleur que la MK3S, même si je ne montre pratiquement que des impressions avec input shaper qui rend les angles moins nets. Concernant la vitesse, c'est clairement plus rapide que la MK3S grâce à l'input shaper justement, mais aussi à la carte mère 32bit, avec une qualité plus que satisfaisante. Maintenant si l'on compare cette qualité et cette vitesse avec la concurrence, je pense notamment à BambuLab, je suis obligé d'admettre que l'écart semble pratiquement nul (je dis semble, car je n'ai jamais vu d'impression de BambuLab en vrai). On atteint rapidement d'autres limites que la machine, le filament notamment. Ceci-dit, on compare deux machines qui sont hors budget de la question initiale. Si l'on compare les machines du segment 500 à 1000€, je vais avoir du mal à me prononcer sans connaitre personnellement la concurrence. Je pense que la part de politique, de convictions personnelles, et peut-être même de fanatisme prend une place importante dans la balance. En effet, lorsqu'on achète une Prusa, il faut penser plus loin que la machine seule. On contribue à un écosystème, on paye la machine certes, mais on paye également son développement, sa production européenne, le développement de PrusaSlicer, de Printables, et de manière plus indirecte on paye aussi la communauté. Je ne sais pas comment se comporte la concurrence vis-à-vis de ça, mais Prusa ne rechigne pas a récompenser la communauté, que ce soit via les "Prusameters" que l'on gagne sur Printables rien qu'en postant une photo d'une impression, que ce soit en participant à la recherche et analyse de bugs ou évolutions de logiciels sur Github (firmware ou slicer), ou tout simplement via les concours qui servent à rendre leur plateforme populaire. Si je met bout à bout tout ce que Prusa m'a "offert" en échange de ces petites contributions communautaire, finalement l'écart de prix avec la concurrence a été partiellement remboursé sans forcer. Et le pire dans tout ça, c'est que même quelqu'un qui possède une imprimante concurrente peut bénéficier de ces développements et rétributions, car ouverts à tous. Ma conclusion est que l'on paye un certain prix, mais on contribue à la communauté, pas toujours en connaissance de cause. S'agissant d'un sujet plus politique que technique, c'est 50/50. Les personnes souhaitant uniquement en avoir pour leur argent et n'ayant que faire de contribuer à la philosophie communautaire qui a fait naître ces machines vont probablement s'orienter vers la concurrence. Désolé pour le pavé.1 point

-

Salut, A mon avis, tu aurais dû écrire ton message à la suite de ce sujet, puisque depuis fin aout 2022, tu as changé d'écran. Il n'y a donc plus de lien avec les précédents messages de ce sujet. Cela peut expliquer: si tu cherches à flasher le firmware de ce message qui ne correspond plus au matériel de ton imprimante Un des @Modérateurs Globaux pourra peut-être se charger du déplacement...1 point

-

1 point

-

J'avais cela en tête depuis un moment... Mon Samurai avait des pneus trop Tamiyaish à mon goût. Je devais faire quelque chose. Et je voulais des pneus que je puisse rouler sans me dire que je viens de casser la tirelire et sans avoir peur de les abimer... Il y a quelques mois, j'avais fait les modèlesdes pneus du Samurai... J'avais cela en tête depuis quelques mois... Nouvelles imprimantes arrivées, avec de nouvelles possibilités... Et après quelques prints Résultat... J'adore le Samurai, et celui-ci est vraiment unique ...1 point

-

Avec PrusaSlicer https://help.prusa3d.com/fr/article/changement-de-couleur_1687 Avec Cura : https://filament2print.com/fr/blog/75_pauses-impression-3d.html (beaucoup moins pratique). Sinon manuellement avec les macro mais je n'utilise que PrusaSlicer Et tu peux faire vraiment ce que tu veux avec. Exemple sur la X1 mais c'est pareil que sur la FLSun c'est géré avec PrusaSlicer :1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)

.thumb.png.8892030d376f6d8b381c8c29dd7e0183.png)