Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/01/2024 dans Messages

-

3 points

-

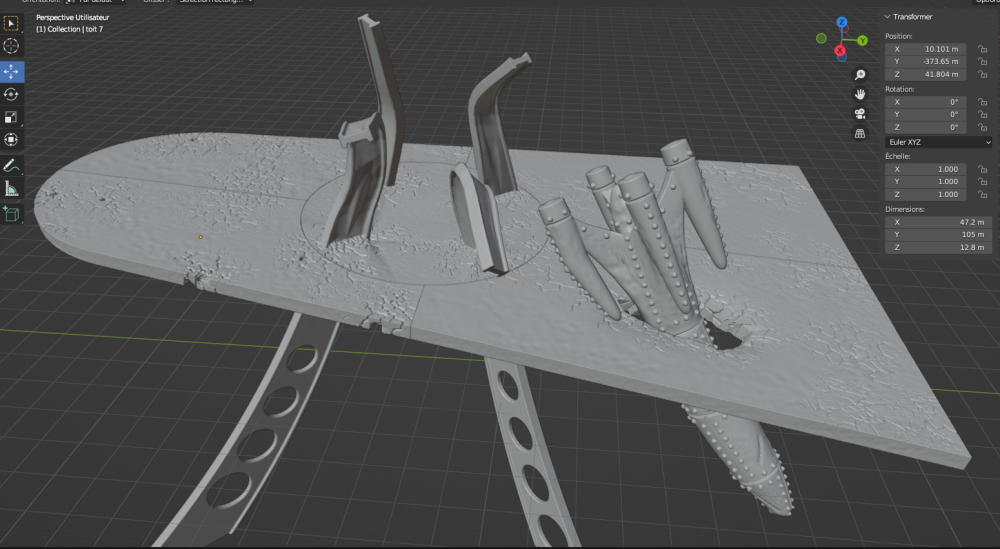

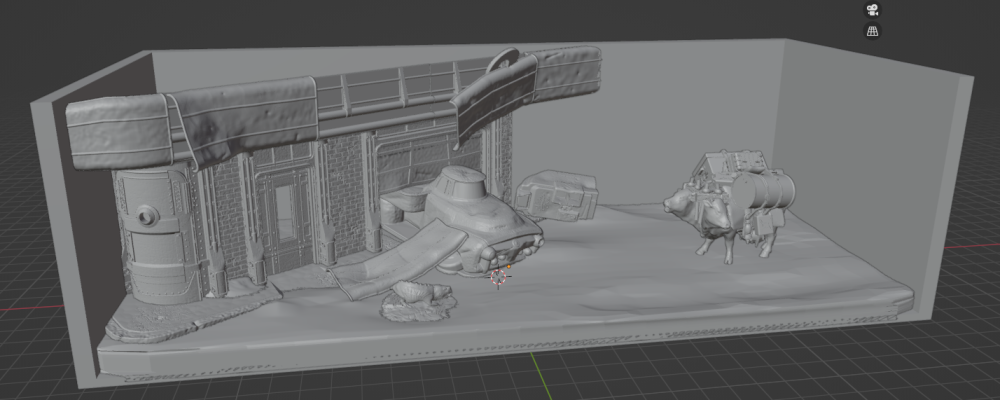

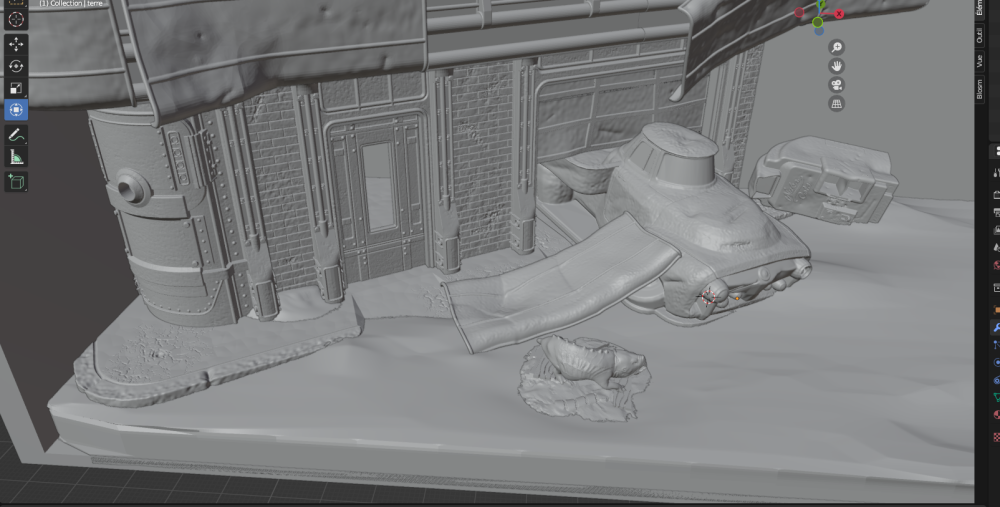

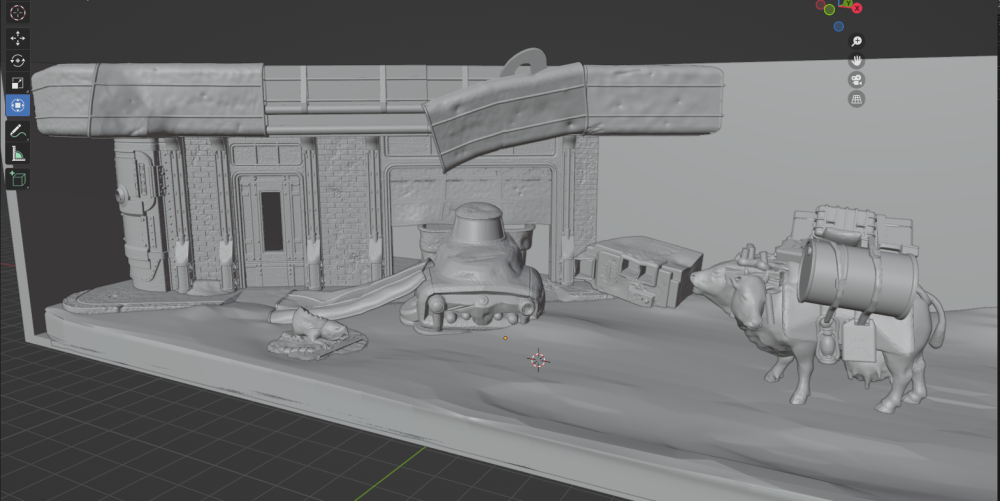

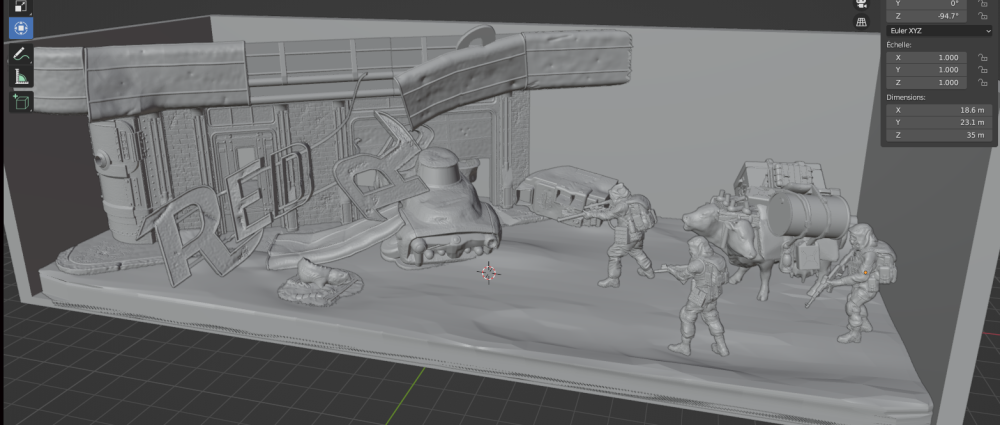

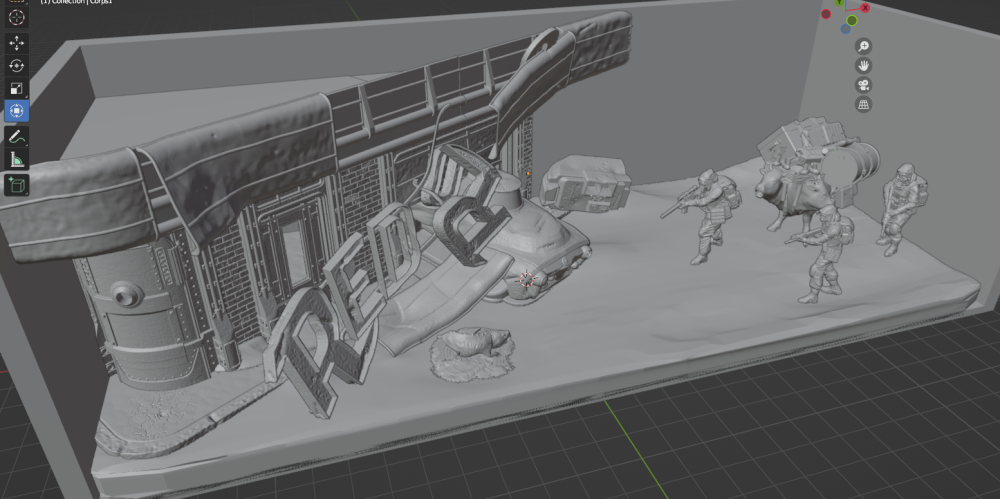

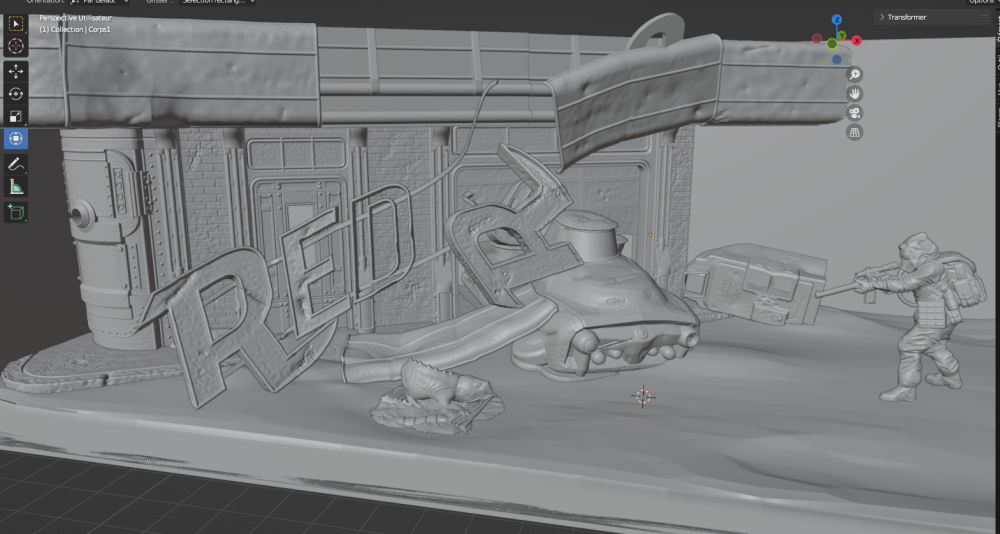

oui c'est bien la série sur Amazon du coup.... (je pensais que c'était Netflix...), vu qu'avec Free j'ai les 2 gratuits je ne fait pas trop attention de quoi passe sur quoi, ça me plait je regarde.... j'ai avancé je vais pourvoir commencer à imprimer, bien qu'avant j'aimerais découper le jerricane pour voir si je ne me suis pas plantée dans les mesures et adapter que cette partie pour que ça rendre si il y a un problème. Les personnages ne sont pas tirés de Fallout mais de Stalker (et ne sont pas de moi), ça reste du post apocalyptique donc ça passe...2 points

-

perso j'ai jamais eu besoin d'utiliser de la 3DLac ou quelques produit que ce soit sur aucune de mes imprimantes et pourtant y en a eu quelques eu d'imprimantes. Une fois que l'on a l'habitude de nettoyer correctement sont plateau quand necessaire et d'avoir toujours un nivellement niquel tout va très bien.2 points

-

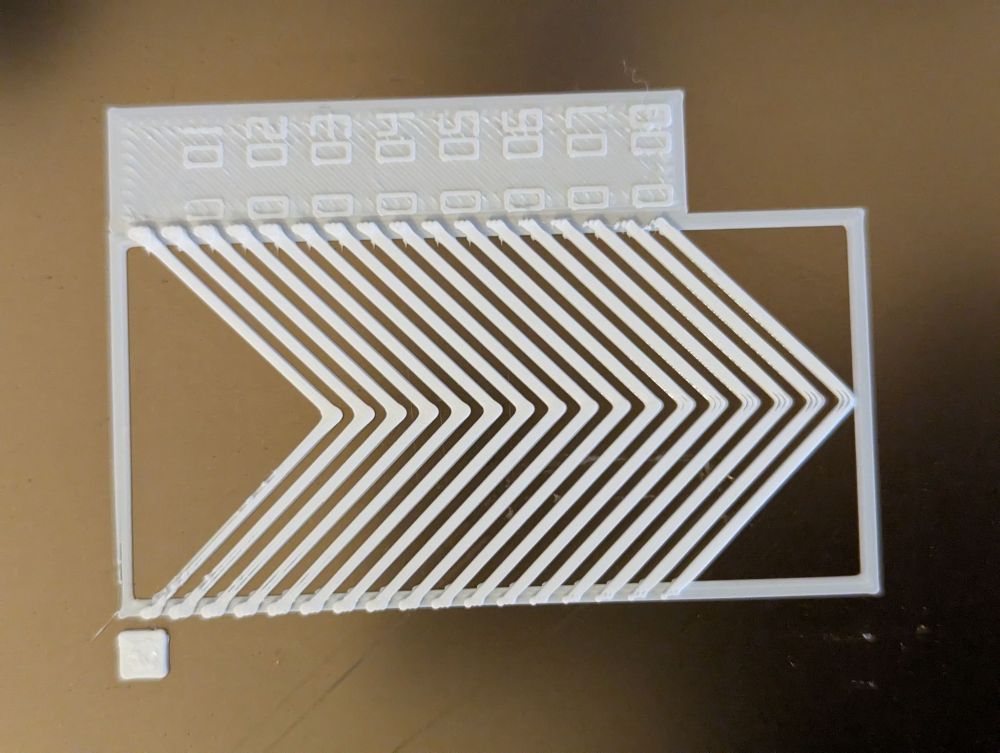

Hello, La méthode en vidéo peut-être réalisée pour tous les épaisseurs de couches, elle demanderont quand même des tests :2 points

-

J'ai complété les prints en PLA et ajouté ceux en PETG et ABS J'ai déjà fait mes tests en TPU (tout va bien) et commencé l'ASA (tout va bien aussi) mais faut que je termine et mette tout ça en page2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

De mon côté je n'ai jamais utilisé la boîte fournie. Mes bobines sont soit sur rouleau a côté, soit sur le support qui s'accroche à l'arrière. Cela ne pose aucun problème.1 point

-

Hello Voilà j'ai fini les aménagements du D6 j'ai installé un bruiteur d'un moteur Diesel c'est plus sympa. Voici la vidéo https://youtu.be/JVB8C-xTvJU a+1 point

-

Je n'ai pas essayé le slicer creality étant donné que je suis habitué à cura. Cela dit j'ai eu un souci avec cura et j'ai voulu en profiter pour essayer Orcaslicer. Je dois avouer qu'il fonctionne super bien et je trouve que l'imprimante vibre moins dans les changements de direction et pourtant il est un poil plus rapide (à paramètres de bases équivalent). Les miniatures sont directement gérées sauf celle sur Moonraker. La prise en charge de l'imprimante sous orcaslicer est directement réalisée sans plugin additionnel. Pour le changement de couleur j'ai replacé dans Orcaslicer "Pause" par M600 et cela fonctionne bien. En parlant de calibration, je n'ai rien fait mise à part le pressure advance. Etant donné qu'orcaslicer génère directement les modèles à imprimer j'ai voulu tester car je trouve les coutures trop visible. Après l'impression test il faut que je règle à 0.045-0.05. Je pensais qu'il fallait modifier le réglage dans le fichier de config .cfg dans Extrudeur (il est a 0.036) de base mais peu importe la valeur que je mets cela ne change rien même après redémarrage de l'imprimante. J'ai testé en activant le pressure advance dans Orcaslicer (option du filament) en indiquant la valeur relevée cela change bien mais 0.045 semble beaucoup trop faible. Avez vous essayé ? Sinon vous savez comment mettre à jour Fluidd et Moonraker si besoin ?1 point

-

Les guides de @rootiest plutôt bien faits donnent de bons conseils pour les macros PRINT_START / START_PRINT et leurs pendants (PRINT_END / END_PRINT) ainsi que les Gcodes à utiliser en fonction des trancheurs. C'est >>> là <<<1 point

-

Pareil, jamais de colle. Je nettoie mes plateaux a l'alcool à brûler ou au nettoyant à frein pour la Voron à chaque impression. Il m'a fallu un peu de temps pour trouver la bonne température du bed suivant le filament et l'imprimante. Sur les deux CR10S Pro et la Voron je n'utilise pas d'outil pour décoller les pièces. Ca demande du temps et des essais mais c'est atteignable. Mes réglages de bed datent d'un an sur les Creality et depuis mai dernier lors de la construction de la Voron.1 point

-

@manu_tella je déplace dans la bonne section1 point

-

Désolé pour le retard dans ma réponse, pas eut de temps. Bon alors sur tes conseils, j'ai commencé à tester les tensions sur la carte et le MOSFET. Et c'est là que je me suis rendu compte que j'avais juste mal branché l'alim de la carte sur le transfo. Donc ça marche Merci1 point

-

Nous sommes content pour toi. Mais quel a été le remède ? Ton expérience peut servir à d'autres.1 point

-

1 point

-

salut PPAC j'ai regardé 12 ou 13 vidéos montrant le montage de cette machine et sur certaines on voit bien que la tête d'impression reste à la place pendant le montage. J'ai donc effectué le montage complet avec l'auto leveling puis lancé l'impression test (cat) . Et il est parfait. pouvez-vous me dire si elle fait un bruit normal? voir la video jointe. Merci VIDEO.rar1 point

-

De temps en temps des utilisateurs oublies d'enlever les films de protections avant de le monter sur le bac de résine. De plus il me semble que la M5 utilise des ACF or avec cela il y a une face spécifique a mettre du bon coté ( normalement il y a un Stickers sur le film de protection de la feuille pour identifier le face a mettre coté écran ) Aussi a tu fait attention a la tension du FEP/ACF ? vérifier la fréquence de résonance avec une appli de smartphone comme par exemple "Spectroid"1 point

-

le test du profile bas a donné des résultats similaires. Mais je ne suis qu'à moitié satisfait. J'ai toujours pensé que les 4 trous aux 4 coins de la gearbox étaient traversants et alignés. Et je vois une différence (minime) mais existante. Et de mon analyse, les trous sont positionnés en symétrie par rapport à l'axe du différentiel. J'ai donc deux options pour expliquer cette différence dans mon dessin: - les trous ne sont pas positionnés symétriquement autour de l'axe de différentiel (très improbable), - l'axe de différentiel ou l'axe de l'idle gear est positionné de manière incorrecte Au final, j'ai décidé d'imprimer l'ensemble de la gearbox pour m'assurer de ce que j'ai fait. Et il y a du bon mais aussi une erreur. Je suis maintenant convaincu que le problème vient du positionnement des trous pour le support moteur (modification simple à faire)... Pendant que la gearbox était imprimée, j'ai ajouté le support moteur et l'axe de l'idle gear... Ayant déjà la quasi intégralité de la transmission (déjà modélisée avec mon set Marui 2WD), je vais focaliser sur le gearbox cover, et sur le train avant...1 point

-

il existe un stl pour ta pièce :https://cults3d.com/en/3d-model/various/pinon-dearastre-licuadora-moulinex-lm2331 point

-

Vu la forme de la pièce je pense qu'elle entraine indirectement les lames et toujours vu sa forme elle doit "débrayer" si ça force, et avec des "dents" qui doivent faire à peine 2mm (difficile à dire sur une photo), perso je pense que ça ne tiendra pas avec n'importe qu'elle matière sauf en injecté. Si je suis dans le vrai, alors le plus simple est de trouver un nouvel écrou légèrement plus grand que celui d'origine et le rentrer à chaud, sinon le gaver d'époxy pour le coller en lieu et place de l'autre.1 point

-

Bon aujourd'hui j'ai fait plusieurs test . J'ai changé l'alimentation et relancé l'impression et resté à la normale tout le long de celle-ci. Je me suis dit cest réglé du coup ensuite j'ai rebranché l'éclairage led et relancé une impression . Et la surprise l'écran recommence à afficher n'importe quoi. (Toujour les mêmes fichiers en impression. ). J'ai de nouveau débranché l'éclairage et recommencé. L'écran est resté à la normale. Du coup ,mon problème d'écran vient de mon éclairage led qui produit des interférences dans le circuit electrique ce qui fait bugger l'écran. Mon problème est donc résolu, je pense que je vais faire autrement pour mon éclairage ( arriver sur le même 220v de l'imprimante et séparé en 2 alimentation indépendante)si ça permet d'aider d'autre personne de trouver une piste ,tant mieux.1 point

-

En premier lieu cherche l'écrou avec le bon pas, à priori tu as un pas à droite donc assez facile à trouver. Suivant l'écrou que tu trouves (carré serait le must), tu conçoit ta pièce avec un jeu minimal pour l'écrou afin de le monter pratique en force. La partie dentelée étant en haut, je pense, si tu laisses un épaulement sur le bas de la pièce le serrage bloquera l'écrou contre la pièce.1 point

-

Bonjour @fvuichard les explications de @fran6psur la question peut être ici Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) JM1 point

-

A gauche la version 5 couleurs du trophée Fortnite sans AMS avec les pièces collées à la cyano comme un cochon... A droite à la version 4 couleurs faite à l'AMS (j'aurais dû mettre du blanc au lieu du bleu ciel...). 100% filament Forshape (exception faite du Giantarm Silk Sky Blue) avec le bleu pailleté qui offre une dernière couche aussi lisse que les parois c'est incroyable A noter que la calibration du Silk Gold n'a pas été faite et ça pourrait permettre une dernière couche plus clean1 point

-

Petit retour d'expérience sur la A1, reçue il y a un mois : Je me suis pris la tête toute l'après-midi parce que j'avais d'énormes soucis d'adhérence subitement : plus moyen d'imprimer correctement ; J'ai refait une mise à niveau complète du plateau, changé la buse, mis un filament tout neuf : toujours impossible d'imprimer correctement. Puis j'ai nettoyé le plateau au produit vaisselle et eau très chaude. Depuis tout est nickel et la première couche parfaite. Qu'est-ce que je me sens stupide !...1 point

-

Pour ceux qui seraient passé à côté, l'excellente review de la A1 Combo par @LordGG1 point

-

1 point

-

Un pokemon Dragon (Dracaufeu) de 35cm de haut pour 40cm de large. Beaucoup de complication avec ces tirages d'impression... modèle probablement réservé au imprimante résine, et re-slicé par l'auteur de ce stl avec probablement Luban3D par contre le slice a été trop mal pensé pour l'impression FDM ce qui a beaucoup compliqué son impression. Les ailes ont subit un post-traitement "rapide" Mastic, ponçage , Sous-couche et enfin peinture, et la peinture ma posé des soucis d’irrégularité à cause des stries, et j'avais opté pour un Vert Canard, mais il s'est avéré beaucoup plus foncé que ça a la limite du Noir. J'avais hâte d'en finir avec ce print qui ma pris en tout et pour tout une semaine, traitement inclus.1 point

-

Jamais utilisé. Mon Marlin commence à rouiller (alors que mon Klipper est étincelant) Pour l'écran (le non tactile avec bouton rotatif donc), c'est dans le fichier configuration.h qu'il faut choisir quel modèle on souhaite utiliser ( voir le contenu du dossier marlin/src/lcd/e3v2) aucun autre écran ne doit évidemment être activé : Interface à la sauce Creality Interface «péruvienne» nommé par son créateur «PRO» comme son firmware Interface Jyers (première variation de l'interface Creality servant ensuite de base à celle de la ligne ci-dessus), un moment supprimée des sources Marlin à cause d'un énergumène qui avait fini par «gonfler» l'équipe Marlinesque (le gars susnommé «titiitopher68» également exclu du Discord de JSTECH (le canadien) pour cause d'ego «surdimensionné») Interface Marlin (sympa) en deux variations: mode paysage / portrait Bonne compilation et bonne année 2024 :1 point

-

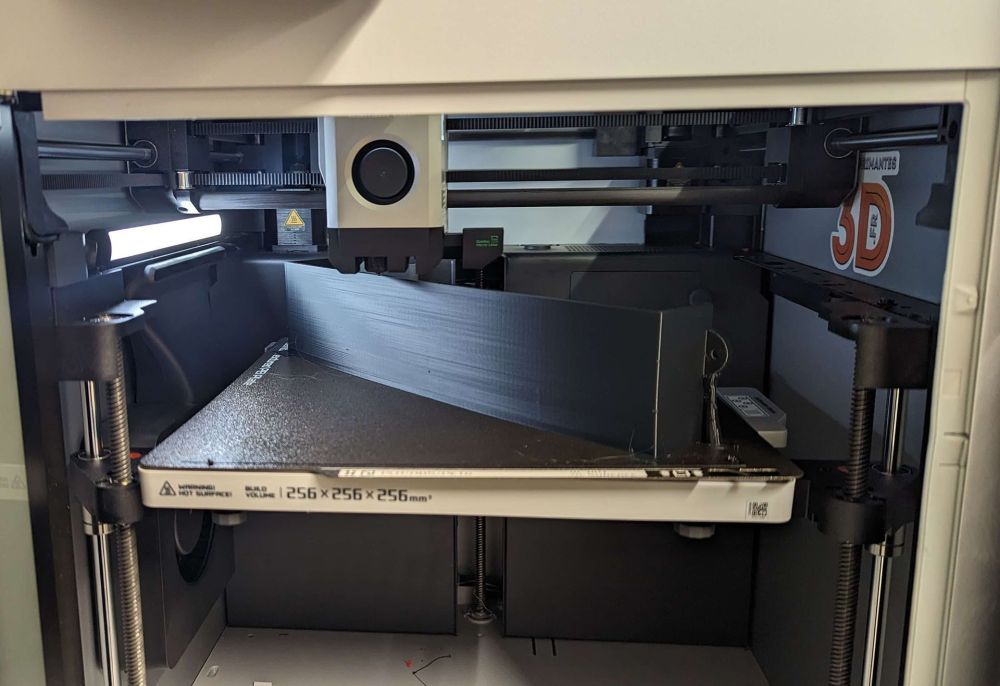

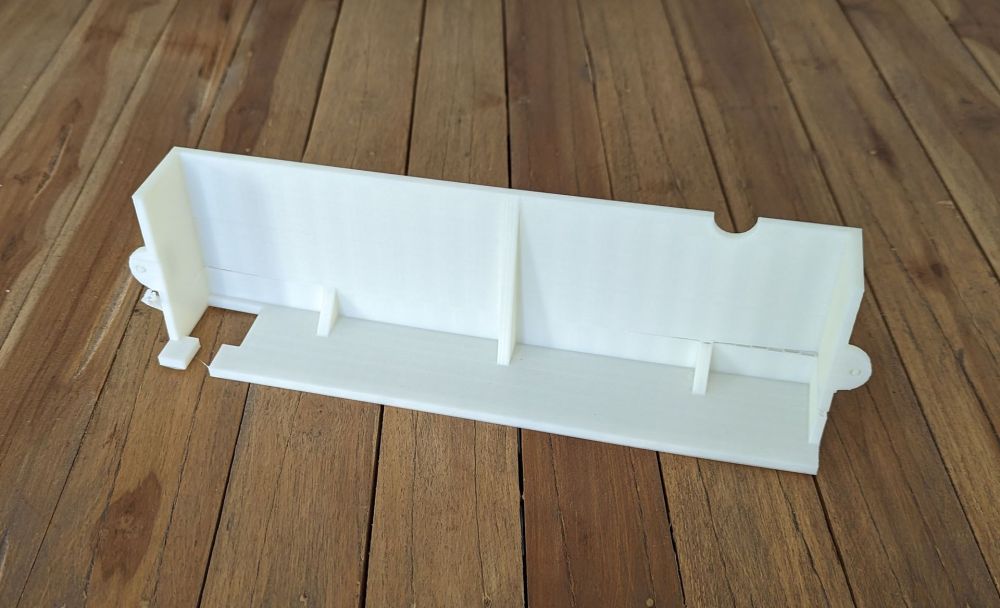

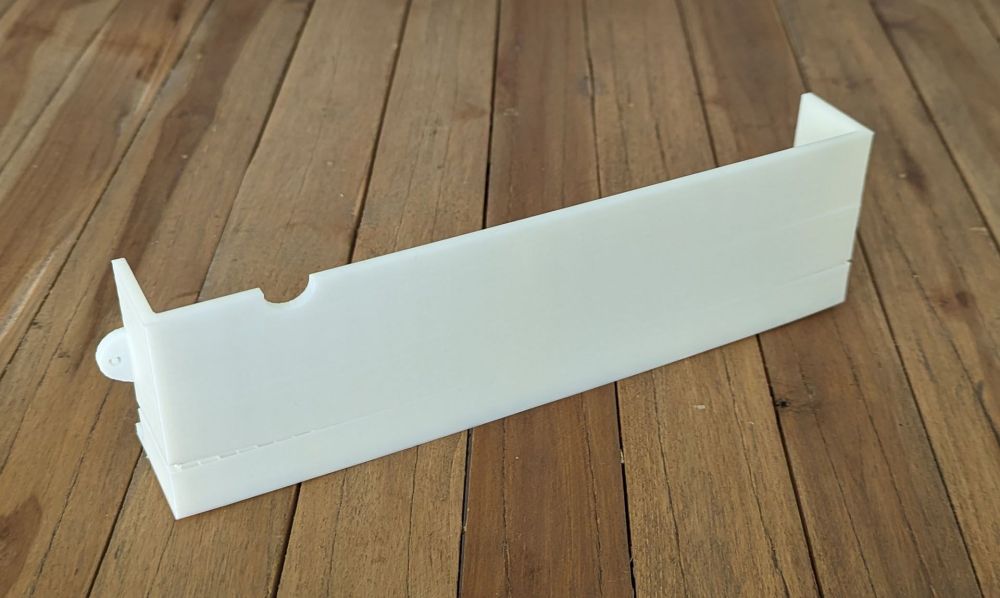

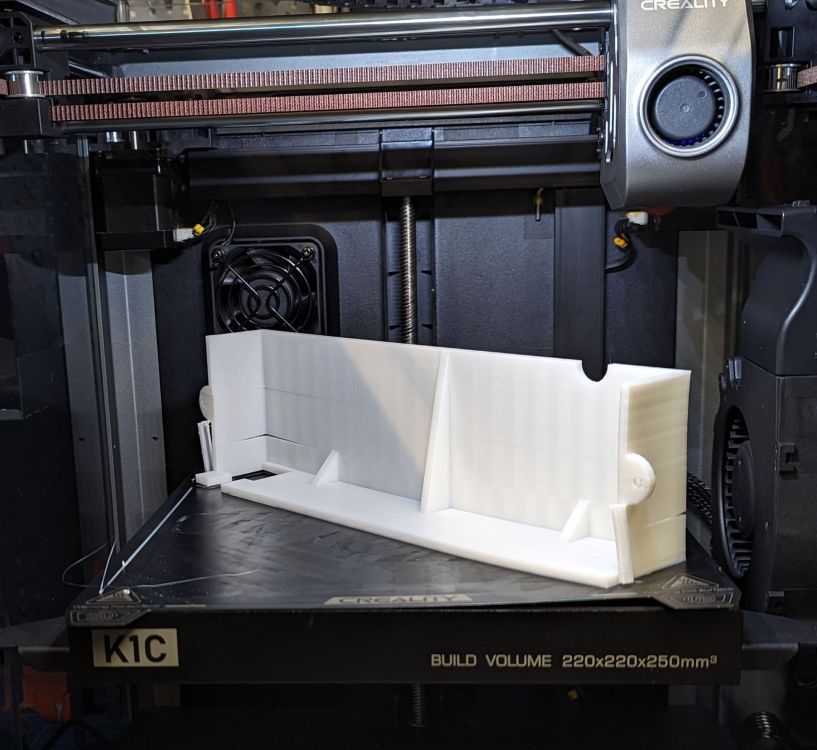

Les prints en ABS Pour l'ABS j'ai commencé avec une pièce "perso" qui avait échoué sur ma X1C : Ce n'est pas le print qui s'est décollé du lit mais le lit qui s'est décollé de son support magnétique J'ai testé le même object (à échelle réduite faute de bed plus petit sur la K1C) et le résultat fut le même (avec de l'ABS Sunlu acheté seulement 15€ le kilo sur Amazon !) : Bon l'ABS semble s'imprimer quand même correctement et ce toujours avec le tube PTFE dans la chaîne (l'extrudeur semble puissant) : J'ai enchaîné avec un Benchy tranché sans durée minimum de couche avec le profil par défaut pour passer de 40 à 30 minutes : RAS, le résultat est très bon et aucun souci d'adhérence même sans brim. J'ai aussi fait cette fusée de calibration en 49 minutes sans aucun souci : Pour finir, les "Russian Dolls Puzzles" imprimées en 4h14 (sur le même lit) : C'est beau, c'est lisse et ça coulisse bien (même si c'est parfois chiant de trouver le bon chemin) !1 point

-

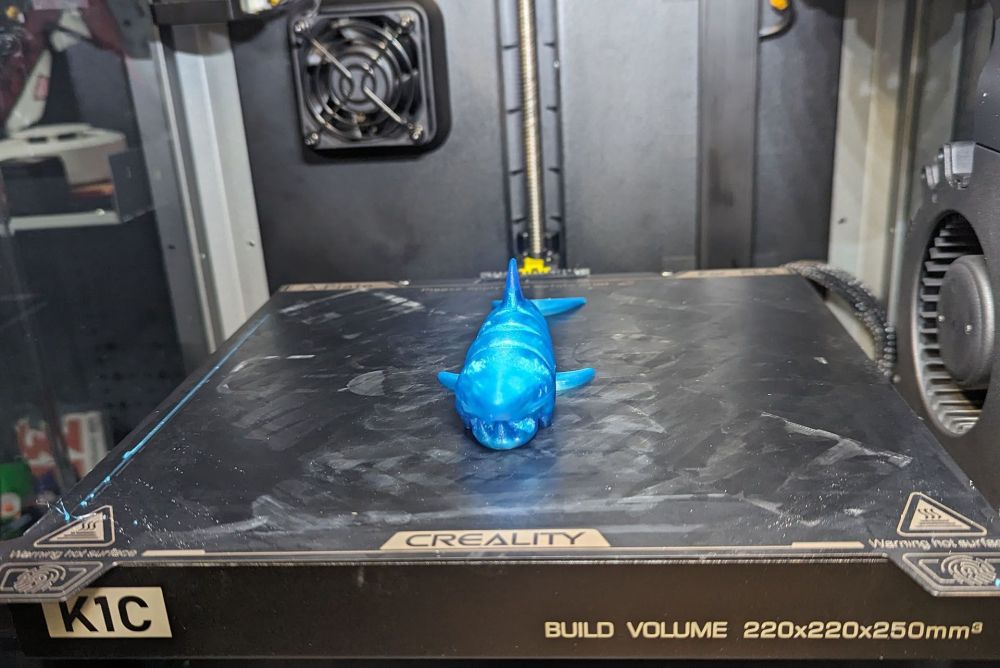

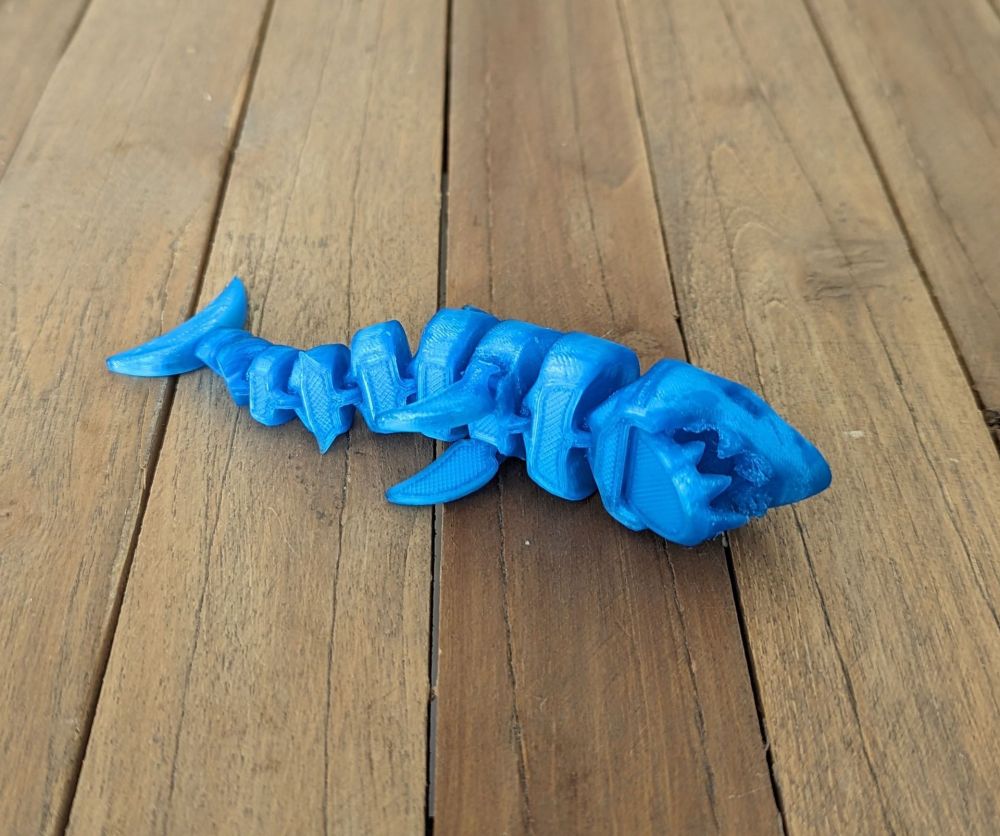

Les impressions en PETG Ayant déjà validé le PETG avec la K1 et la K1 Max, je n'ai fait qu'un print avec la K1C avec mon "vieux" PETG MaterialZ (passé au Eibos Cyclopes), ce requin articulé sorti en 2h05 : J'ai tenté la version mâchoire articulée mais les dents du haut ont un peu foiré... Pour le reste c'est nickel, même l'accroche au plateau sans bordure.1 point

-

Bonjour à tous, Tout d'abord merci @Yo' pour ce renfort d'axe Z. Utilisant le Side pool system de @Atoban j'ai dû modifié légèrement le support supèrieur gauche afin de le rendre compatible. Je joint le STL en pièce jointe de ce message si jamais ca peut intéresser quelqu'un. SWX2 - RenfortZ (haut- gauche) + Side Pool System.stl1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)