Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/10/2024 Dans tous les contenus

-

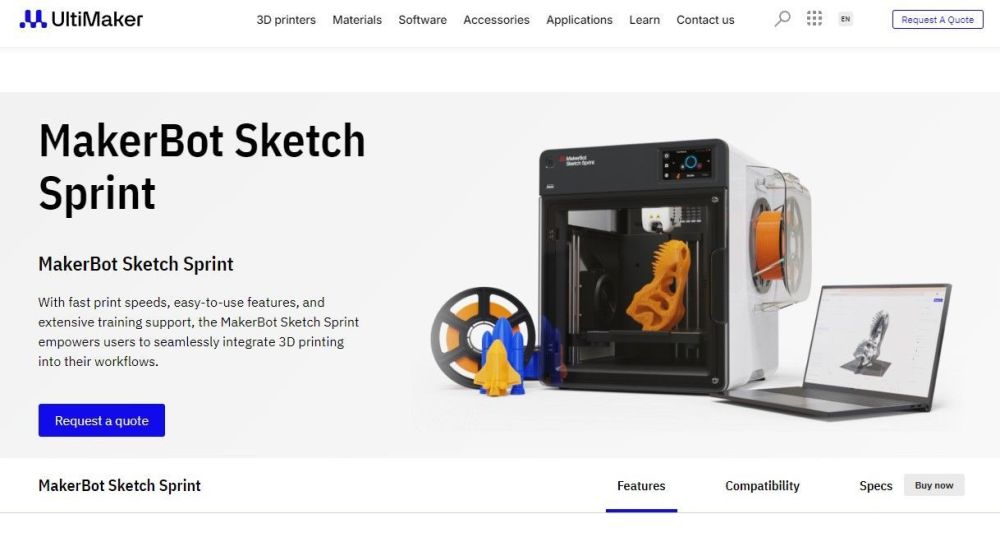

Salut à tous, Enfin un peu de news de la parte de Flashforge avec l'arrive lors du Formnext 2024 qui ce tiendrons en Allemagne du 19 au 22 Novembre. Comme on peux le voir l'arrivée d'un nouvelle machine sera annoncé et présent, sans réel doute possible on comprend et s'imagine bien qu'il s'agira d'une imprimante FDM Core XY multi filament, avec semble t'il un AMS Like. Ne réussissant pas a avoir de réponse de leur part depuis Septembre, j'espère qu'il s'agit de l'imprimante mentionné "TBA FDM printer" sur la roadmap que FlashForge avait annoncé en mais, et j'ai gagné le droit de la recevoir ce qui me permettrait de faire un test de cette futur machine2 points

-

2 points

-

Ce sont de plaques en tissu de fibres de carbone avec une résine qui lie les différentes couches. Perso, j'éviterais d'usiner des plaques pour plusieurs raisons : Lors de l'usinage, tu vas générer une poussière constituée de micros brins de carbone qui sont hyper dangereuses pour ton organisme et ce n'est pas des petits filtres de C.N. grand public qui les capteront. Deuxièmement, ces particules risquent d'encrasser ta bécane car elles vont se logées dans les moindres recoins. Il faut des fraises prévues pour ce type d'usinage et des machines protegées2 points

-

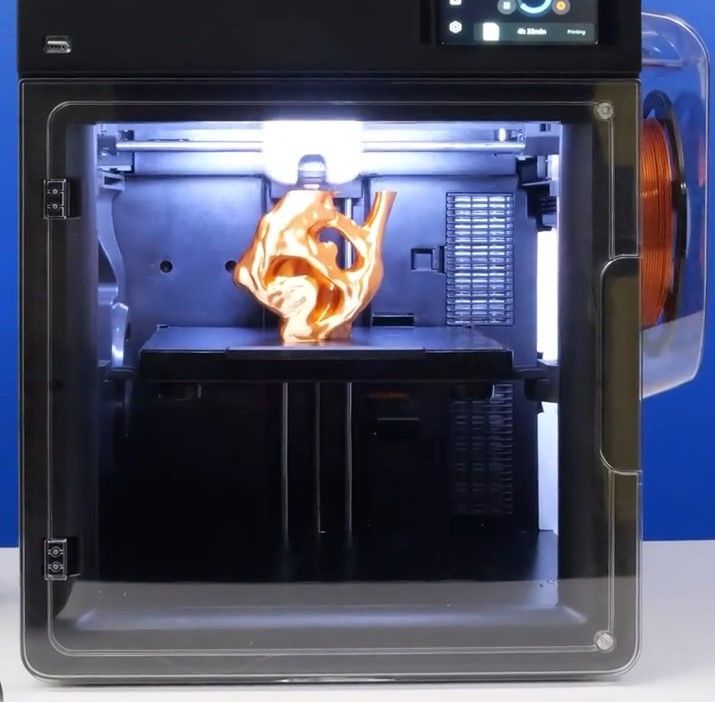

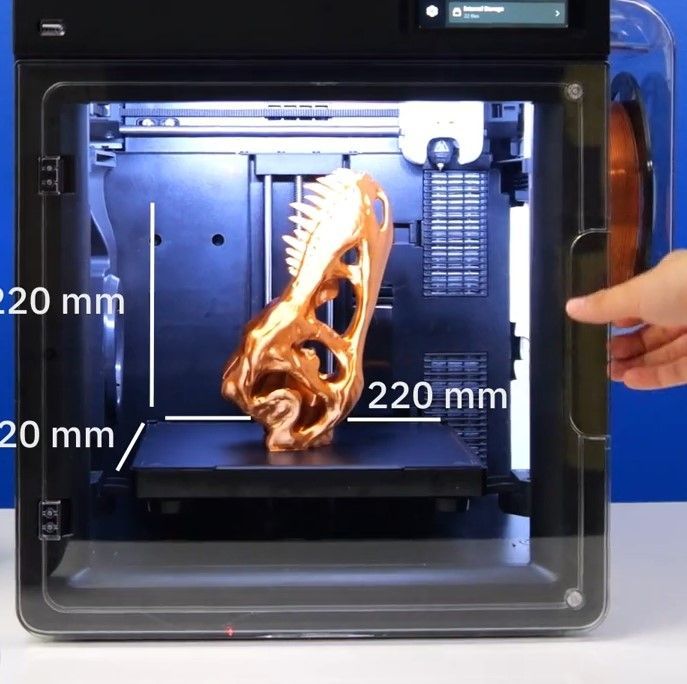

Voila mon test de la T1 Pro, plutôt mitigé...2 points

-

1 point

-

@NOX tu peux consulter des gens comme FRT Carbon, tu pourrais être surpris des prix et du résultat1 point

-

Pour avoir découper des plaques de carbones de 2 mm je plussoie les 2 postes précédents. C'est une plaie à découper ou à percer, les lames et forêts ne font pas long feu. Malgré des lames de scies sauteuses adaptés (et chères en plus) je devais les changer au bout de ~50 cm pour garder une découpe propre. Et pour le perçage, 3-4 trou maxi par forêt....1 point

-

la plus utilisée : la Q1 Pro en 245 x 245 par facilité d'impression1 point

-

comme @divers et en plus tu te rendras compte que ça désaffûte les outils classiques à la vitesse de la lumière au travail, on a une cn qui est réservée à la découpe du carbone, spécialement apprêtée pour, usinage de la pièce dans l'huile qui est ensuite filtrée, outil diamants ... ça doit être la machine du parc qui est le plus souvent nettoyée et malgré cela elle est prévu en amortissement sur 3 ans c'est te dire. beaucoup d'entreprises sous traitent la découpe et l'usinage en Chine1 point

-

en ce moment, c'est une A1 Mini et donc 180x180 mm ...1 point

-

A peine sortie déjà en test sur le blog, découvre l'imprimante 3D FLSun T1 Pro, une delta très rapide qui aurait pu s'appeler V1.2 https://www.lesimprimantes3d.fr/test-flsun-t1-pro-20241025/1 point

-

Bon, je me lances avec celles que j'utilises le plus : Pour l'ABS/ASA 1) voron 0.1 : 120x120 mm -> chauffe rapide et impression rapide de petites pièces 2) voron 2.4 ; 350x350 mm -> chauffe lente (mais il suffit de ne jamais les laisser refroidir - pour imprimer de grosses pièces ou un paquet de petites) 3) sapphire pro : 230x230 -> chauffe rapide et impression rapide de pièces moyennes Pour le TPU/PLA 1) Sidewinder X1 (et oui elles marchent encore) : 300x300 mm Pour le PLA multi couleurs 2) TenLog TL3DP et Geeetech A30T : 300x300 mm Les autres servent épisodiquement ou sont équivalentes a celles déjà citées.1 point

-

Autre solution plus facile à mettre en place et facilement compréhensible pour les lecteurs serait d'augmenter le maxi de l'échelle des notes à 12 au lieu de 10 pour les nouveaux tests, ainsi il y a la possibilité de mettre en valeur les produits innovants et performants sans rien changer aux anciens tests.1 point

-

D'accord, il faut aussi une T° ambiante élevée. Je comprend tout à fait le problème que ça peut poser à la CM et autres composants de subir des T° élevées pendant trop longtemps. Je vais réfléchir à ça et verrai quand je l'aurai. J'ai un vieux front panel avec des sondes de T° sur un vieux PC, je pourrai m'en servir pour contrôler tout ça. Ou sinon j'imprimerai l'ABS uniquement l'été pendant les canicules1 point

-

Salutation ! En plus des points abordés a détailler / vérifier, Je dirais de vérifier qu'il n'y a pas de fuite au niveau de la partie chaude du a un mauvais serrage de heatbreak et de la buse dans le corps de chauffe.1 point

-

Bonjour, d'après ce que je vois c'est du filament qui a trop chauffé, d'où la question précédente d'Alain. Plusieurs problèmes potentiels: - Cela peut venir de ton filament qui pourrait être de mauvaise qualité; tu utilise quoi? - Il est également possible que ce soit un problème vitesse/température: - soit ta buse d'extrusion est trop chaude mais la vitesse (d'extrusion comme de déplacement de la buse) est bonne - soit la vitesse (d'extrusion comme de déplacement de la buse) est trop lente mais la buse est à la bonne température Donc quelle vitesse de déplacement et d'extrusion utilise-tu et quelle est ta température d'extrusion?1 point

-

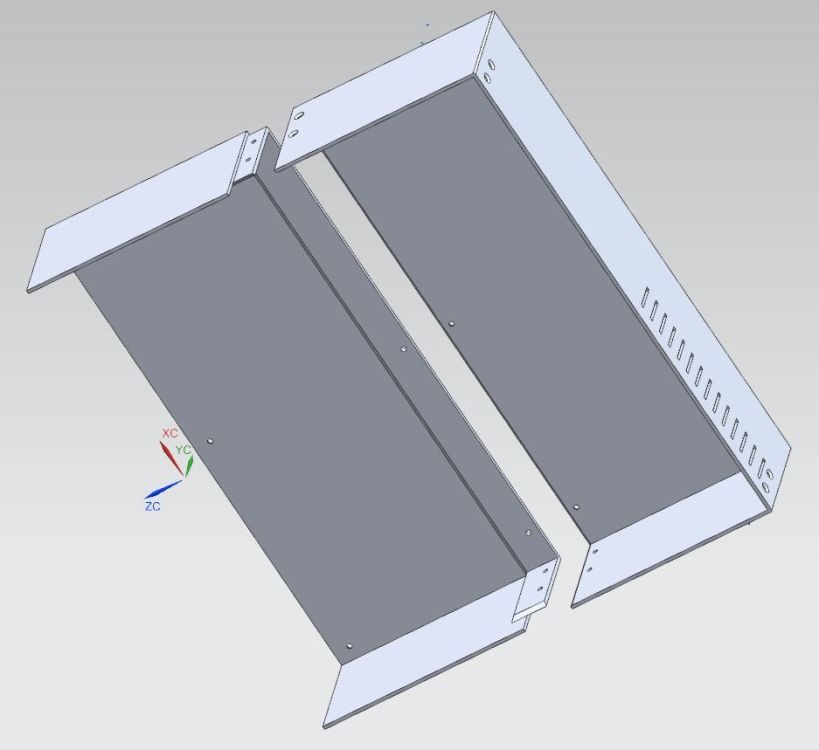

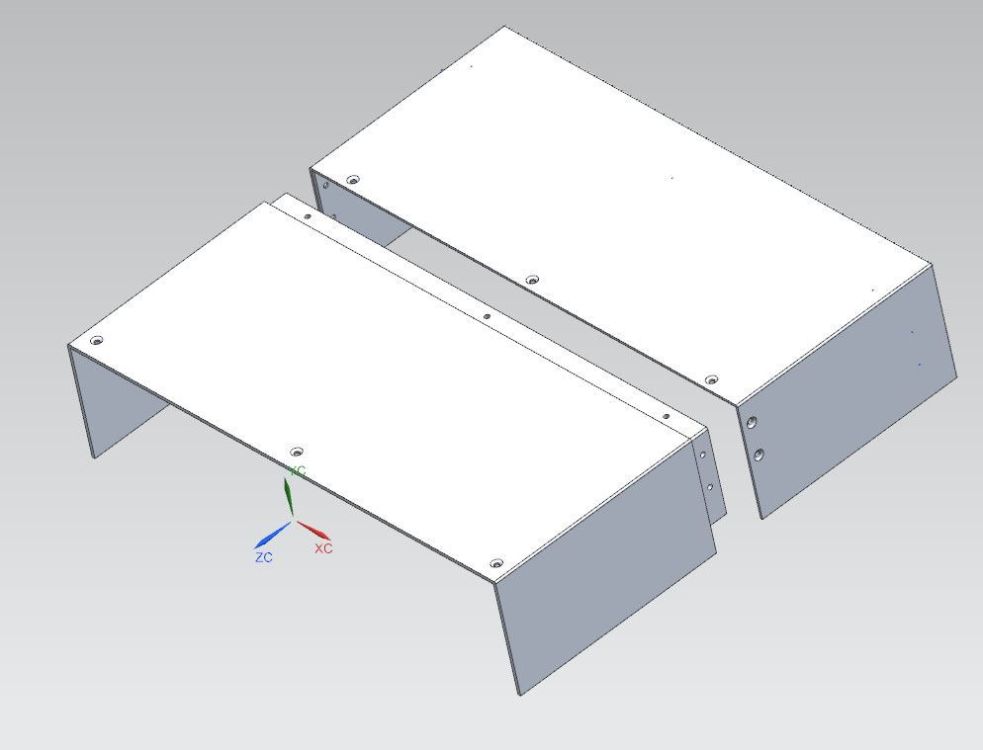

Alors que je m'apprête à commander les prints Hirobo, j'envisage sérieusement l'idée d'y ajouter le différentiel, les porteurs de roues et les écrous pour éviter des coûts de transport additionnels : ce sont les pièces pour ce projet sur lesquelles les procédés poudres ont de l'intérêt. Le reste sera imprimé avec du filament... Comme d'habitude, et pour que ce soit plus simple, j'ai groupé les pièces clés en grappes. Les écrous de roues seront imprimés avec un offset de 0.0.5mm. Comme l'idée est de valider l'offset à utiliser pour imprimer des écrous en MJF, je vais aussi imprimer ceux-ci en offset de 0.1mm. C'est la première fois que je fais ce genre d'expérience, et cela promet d'être intéressant. Cela devrai marcher si j'en crois certaines expérimentations que j'ai pu voir en video... La réponse d'ici quelques semaines...1 point

-

1 point

-

Température de la buse ?1 point

-

Plein de nouveautés sur mon repository github (https://github.com/systemik/Kobra3-Firmware ADB + SSH + BED MESH VISUALIZER(2.3.3.9) + LIGHT CONTROL + TIMELAPSE ACCESS/CONVERT Je vais peut être intégrer mainsail/moonraker de mon côté aussi. Ce n'est pas que je n'ai pas confiance dans le repo russe "DuckPro" mais je vais peut-être le faire aussi de mon côté et mixer ce que j'ai fait avec le reste. J'ai regarder un peu pour faire tourner Fluidd mais ça marche qu'a moitié alors autant s'appuyer sur ce qui marche déjà. Si qqun essaie et a des soucis ou des retours, je suis preneur d'info. En parallèle j'ai fait quelques découvertes comme un repository qui fait le reverse engineering du ACE pro pour essayer de l'utiliser sans les "produit anycubic" et pour faire un plugin Mainsail... À suivre.1 point

-

@Lama un sujet instructif sur les les filament HS https://www.lesimprimantes3d.fr/forum/topic/57267-filaments-hautes-vitesses-la-réponse-darianeplast/1 point

-

1 point

-

1 point

-

Et quand bien même ils offriraient leurs heures de travail en fournissant les sources de leurs modélisations, ça n'est jamais pile poil adapté, il faut souvent beaucoup reprendre et ça peut être pénible si le dessin n'est pas bien conçu dès le départ ou bien simplement parce qu'on a pas la logique du concepteur en tête. Pour peu qu'il ne soit même pas paramétrique, ou carrément fait dans un logiciel qu'on ne possède pas ou ne maîtrise pas ça peut vite devenir galère. La nécessité de reprendre un design existant vient du fait que chacun a un besoin légèrement différent, une exigence de qualité différente, ou simplement parce que la modélisation tient souvent compte des contraintes de l'impression 3D et surtout des limitations de l'imprimante du dessinateur. A titre perso lorsqu'il s'agit de dessin technique, je passe pratiquement toujours par l'étape de re-modélisation car je ne suis jamais 100% satisfait du design original. Parfois (souvent) ça ne tient qu'à l'ajout d'un petit chanfrein qui rend l'objet tellement plus agréable à manipuler qu'un angle dur.1 point

-

1 point

-

@Wassingue peux-tu partager les mesures que tu avais faîtes avant de poser tes refroidisseurs sur ma x-max3 comme sur la Q1 Pro après de nombreuses heures (plus de 10 h sans interruption sur les 2 imprimantes) d'impression d'ABS (donc chambre chauffée à 55°, lit à 90 degrés), les moteurs XY restent en deçà de 70 degrés1 point

-

C'est une très bonne question à laquelle je n'ai pas la réponse fait des tests et tu nous tiens au courant1 point

-

Oui, c'est même plutôt froid Les moteurs sont pilotés via les pilotes TMC2209 (ou TMC2240 pour la Q1 Pro) en mode UART, c'est donc dans le fichier printer.cfg, section [tmc2209 stepper_{x|y|z}] que ce réglage éventuel se fait (run_current). Mais on ne peut y mettre n'importe quelle valeur car ça dépend des caractéristiques des dits moteurs… En plus les axes X et Y utilisent le mode «sensorless» (pas d'interrupteurs de fin de course), il faudra donc probablement effectuer un réglage de sensibilité pour détecter correctement le 0 des axes X et Y (driver_SGTHRS). Je te laisse faire les recherches dans la documentation de Klipper. Si vraiment tu t'inquiètes de tes moteurs «chauds», oui, c'est la solution la plus facile à mettre en œuvre.1 point

-

Salut : Voici un sujet qui a le mérite de mettre les pieds dans le PLA !1 point

-

Ce foutage de gueule. Avoir attendu 8 mois pour la T1 sans rien connaitre, un kickstarter déguisé, puis il lâche une v1.2 directement 3 mois plus tard. Une version corrigée de la T1 vendu -150€ et dispo de suite. Le kit Silent devrait au moins être offert pour les possesseurs de la T1...0 points