Classement

Contenu populaire

Contenu avec la plus haute réputation dans 31/10/2024 dans Messages

-

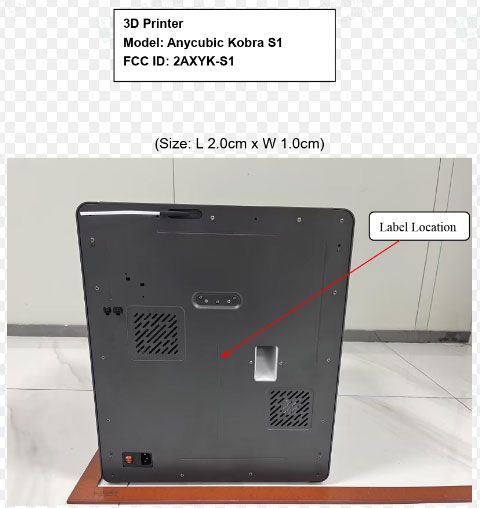

"S1", quelle originalité en ce moment ! Fiche technique Anycubic Kobra S1 : https://www.lesimprimantes3d.fr/comparateur/imprimante3d/anycubic/kobra-s1-combo/ Acheter une Anycubic Kobra S1 Combo : https://li3d.fr/AnycubicKobraS1-Combo-ANY3 points

-

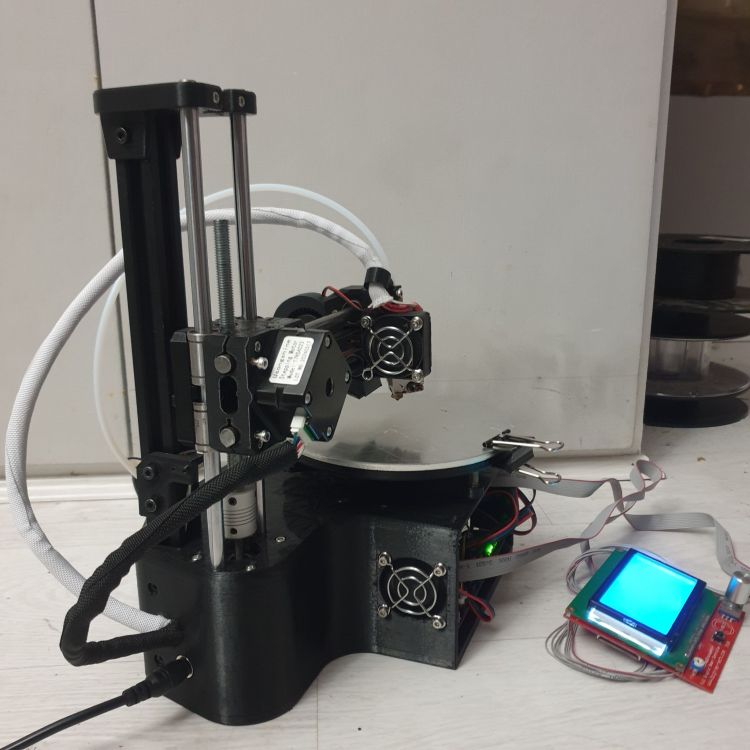

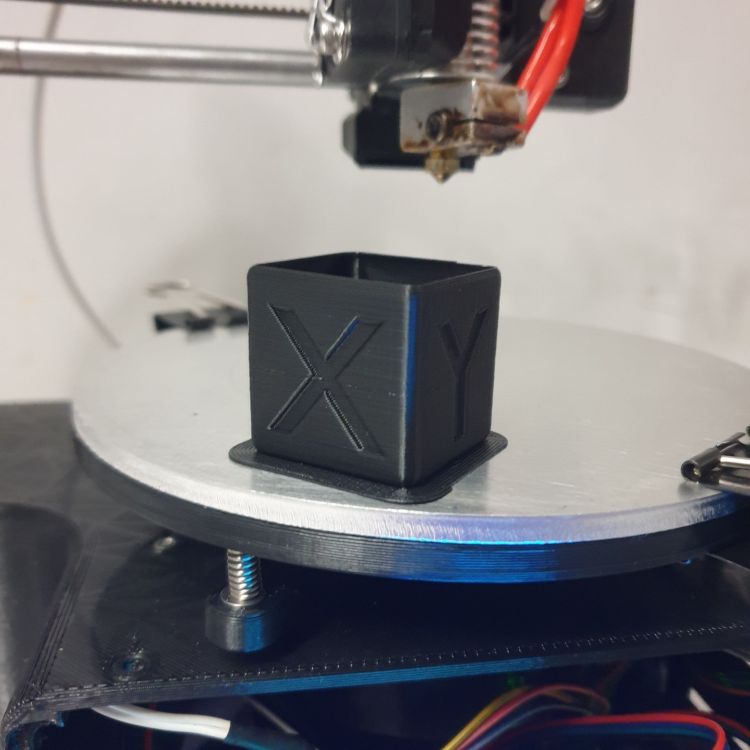

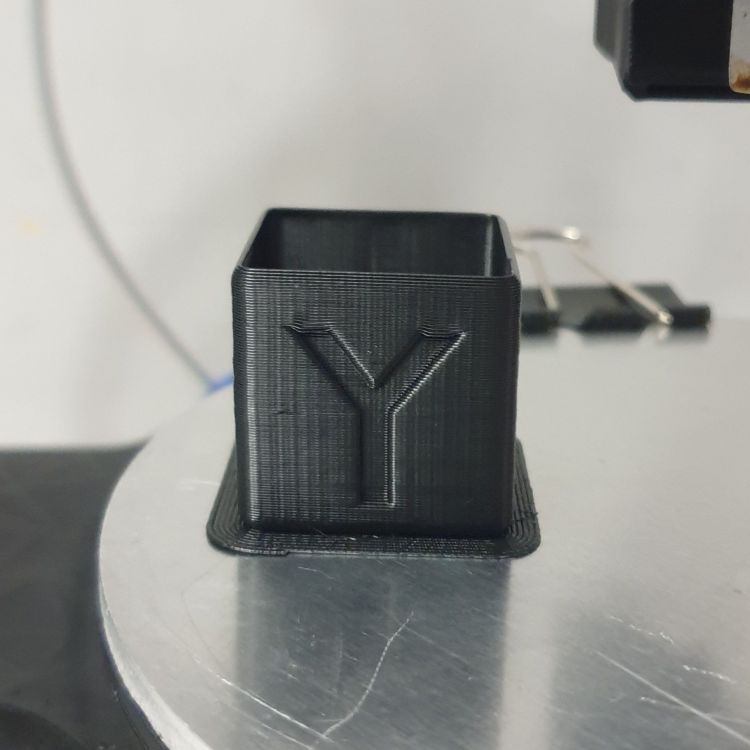

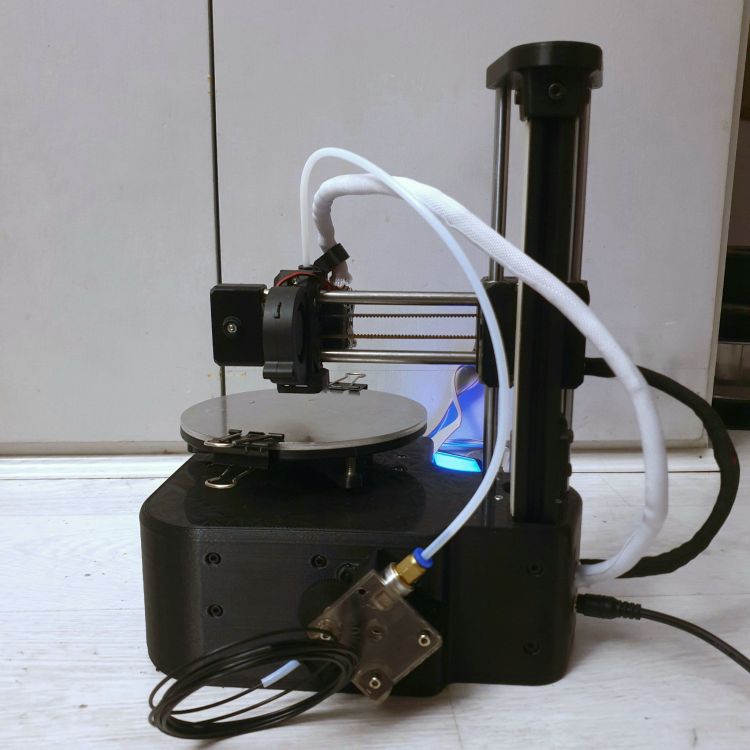

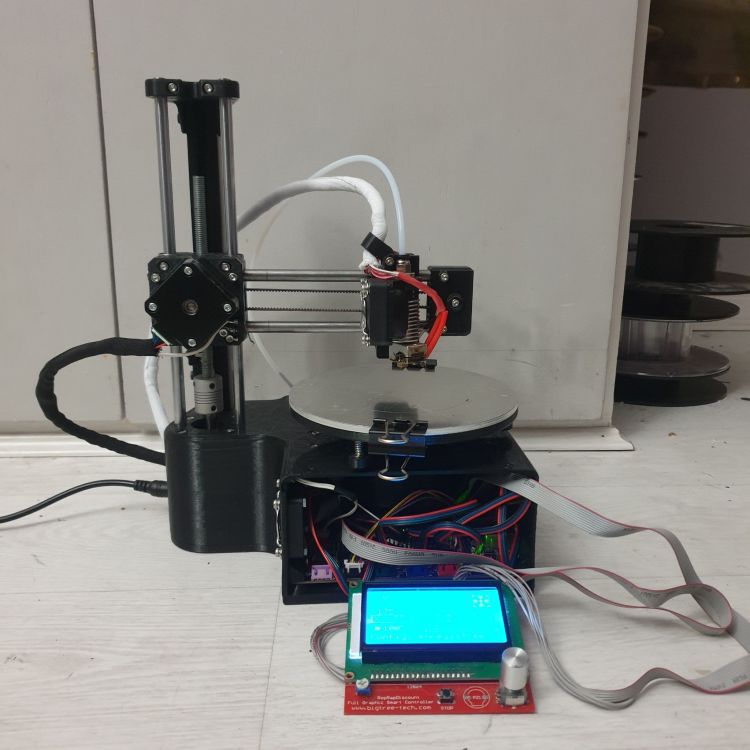

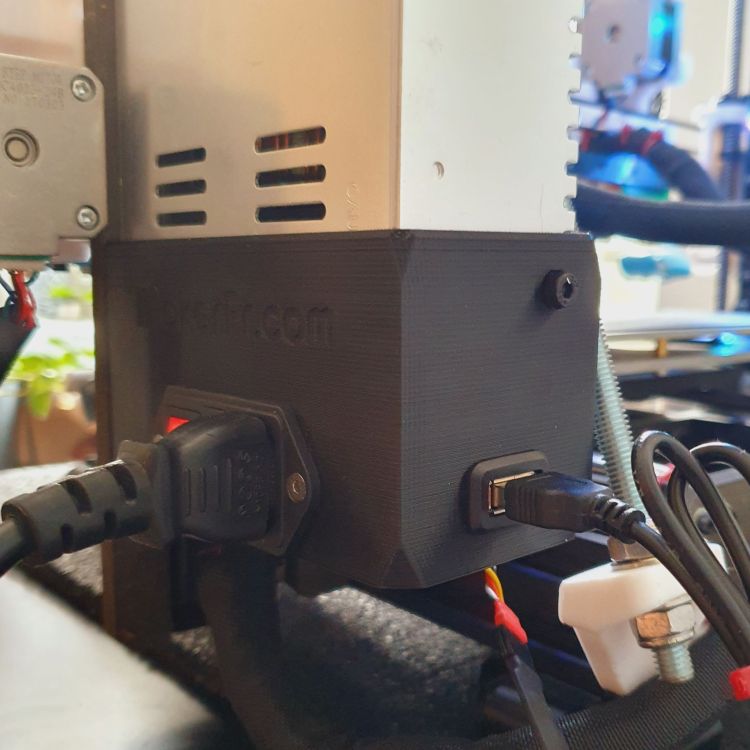

Bon, j'ai pas chômé ces derniers jours et l'imprimante polaire est presque terminée ! (et est déjà entièrement fonctionnelle) J'ai changé l'extrudeur MK8 par un Titan que j'ai réparé (le MK8 n'avait pas assez de couple, surtout sur un moteur pancake), et finalement l'écran est un LCD12864 et non un LCD2004, qui n'est finalement pas compatabile avec la carte mère, une MKS Sbase v1.3. Plus qu'à peaufiner les paramètres, et à reconcevoir/réimprimer la devanture pour qu'elle soit terminée ! Je suis bluffé par les premiers tests, la précision et la qualité sont top ! (surtout que je n'ai casiment rien calibré) Mon système, cité dans le post précédent, pour régler la position de la buse par rapport au centre du plateau est très efficace, mais peut induire un manque de parallélisme avec celui-ci, du coup j'ai 0,5mm de différence entre le centre du plateau et les bords de celui-ci Pour les .gcode, la conversion des coordonnées cartésiennes en polaires se fait automatiquement, la dernière version "bugfix" de Marlin contient du code pour les polaires Il me reste juste un petit problème de lecture de carte SD depuis l'écran, mais sinon on est bon ! J'ai du pas mal modifier le fichier configuration.h par rapport à Kadir Ilkimen (concepteur de l'imprimante polaire BabyBear, c'est d'ailleurs lui qui a écrit le code pour Marlin), mon fin de course X est défini sur la position max de l'axe ( à +75mm soit le rayon de plateau), et le centre du plateau est défini comme la position (0;0) Je n'aime pas trop l'avoir paramétré ainsi, car si ma buse nécessite de parcourir 75+/-1mm, je dois recompiler le firmware. Savez-vous s'il existe un moyen de paramètrer la position des fins de course, à la manière d'un offset pour une sonde Z, depuis l'écran LCD ?3 points

-

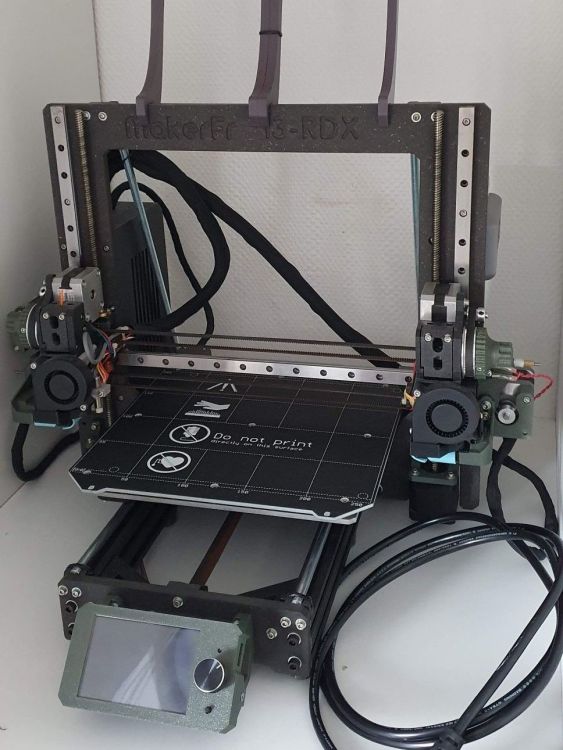

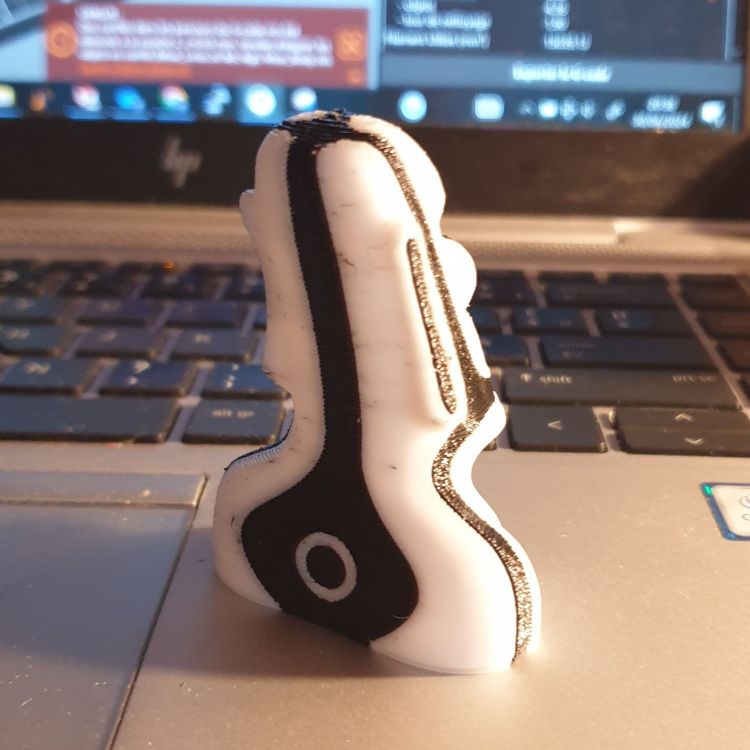

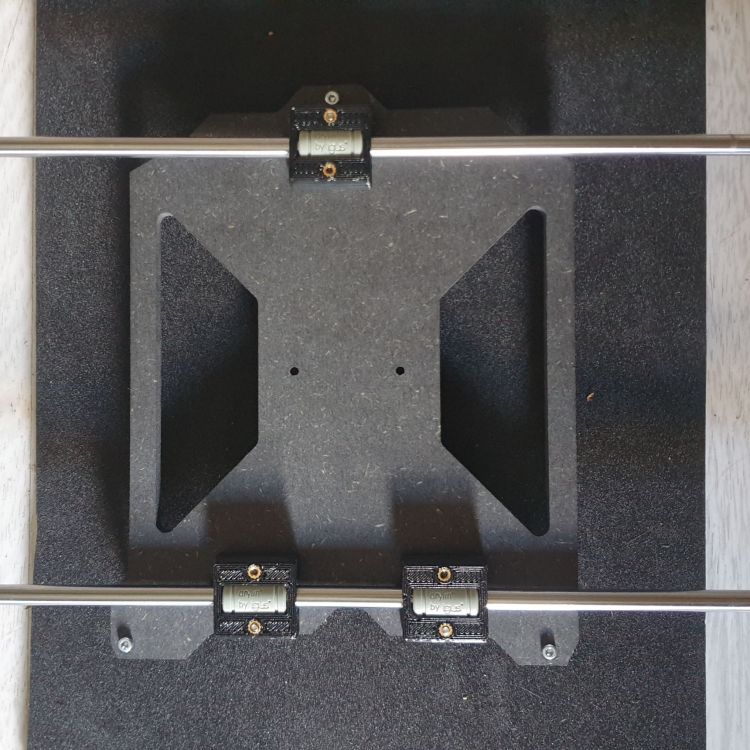

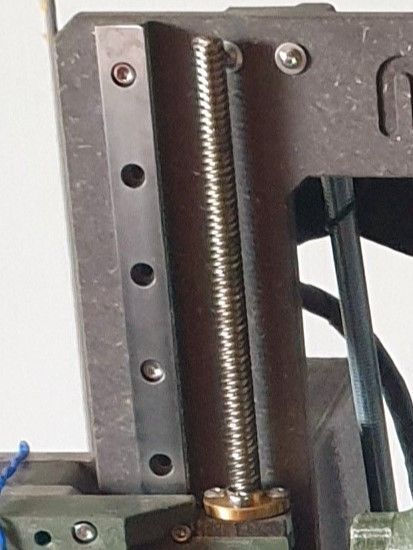

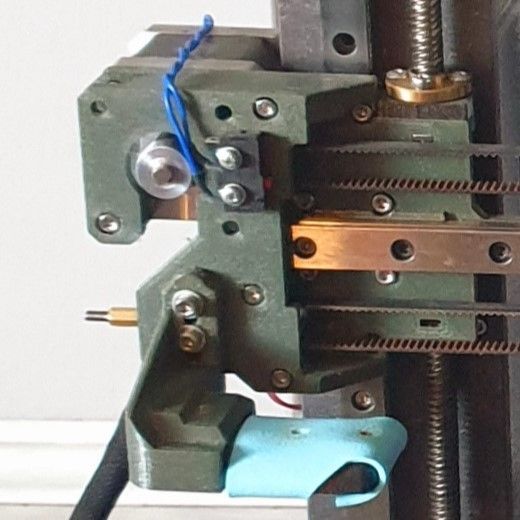

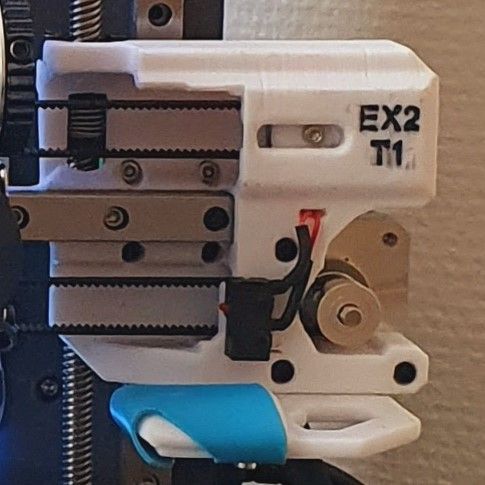

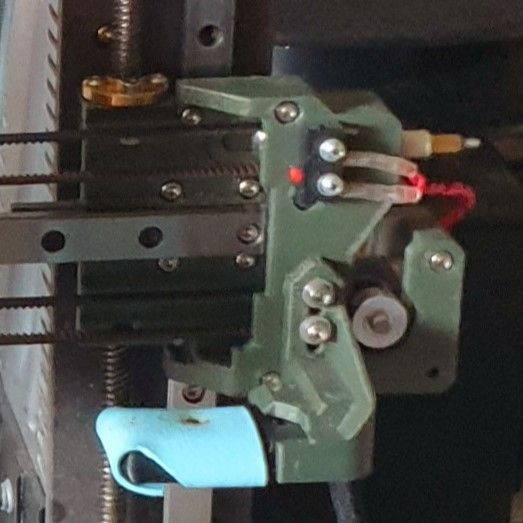

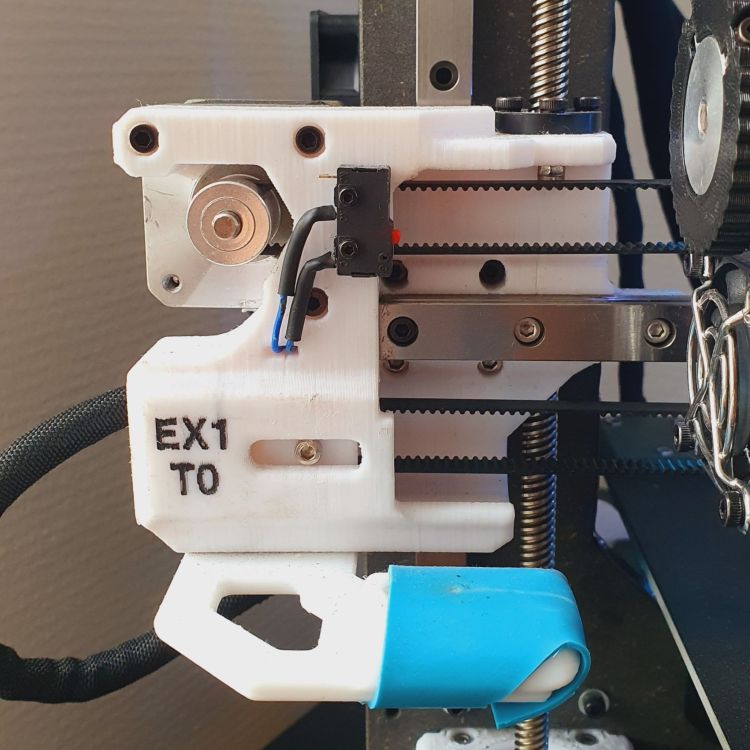

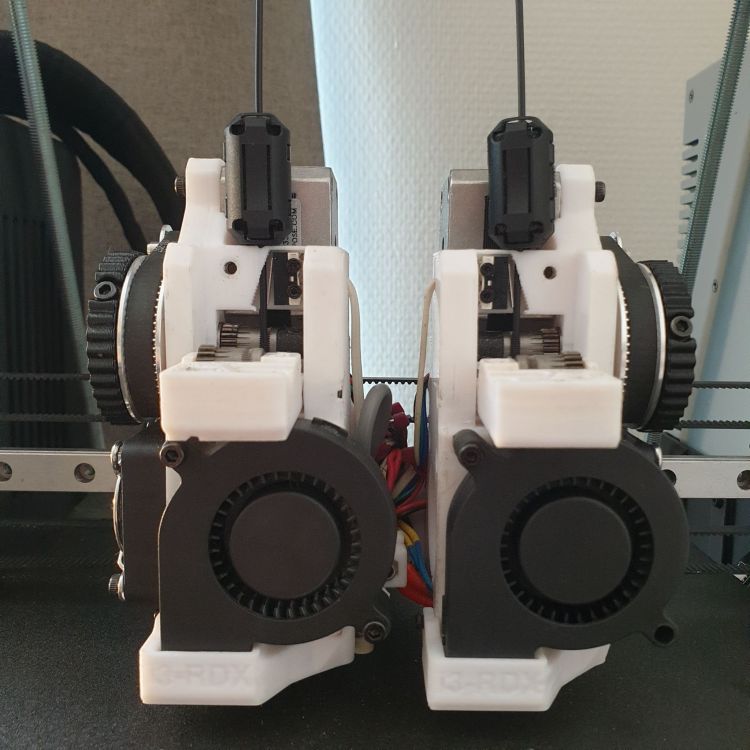

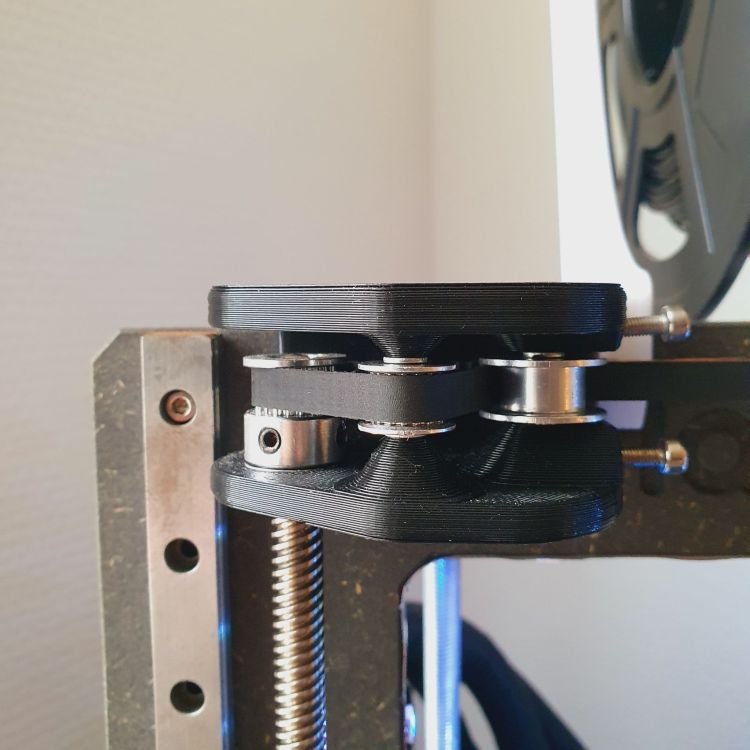

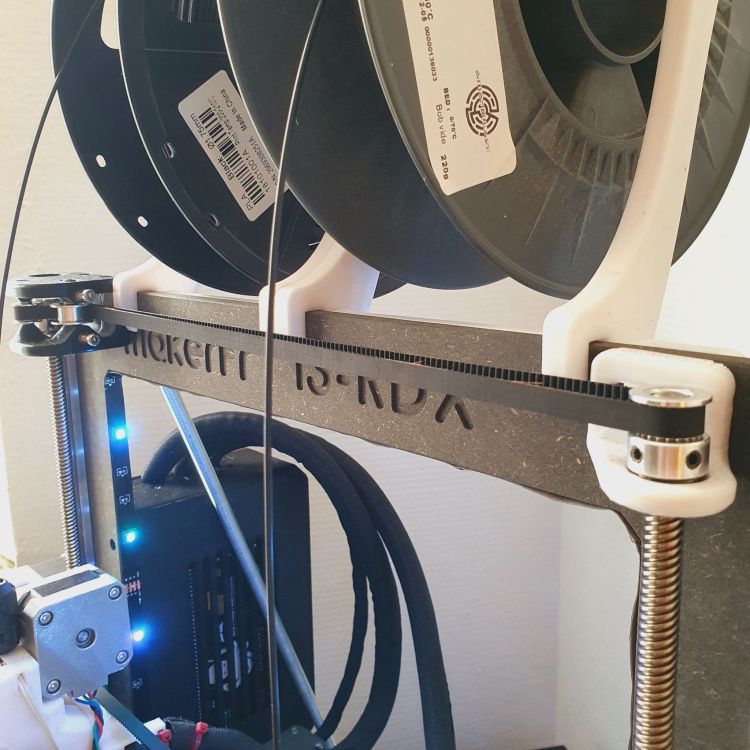

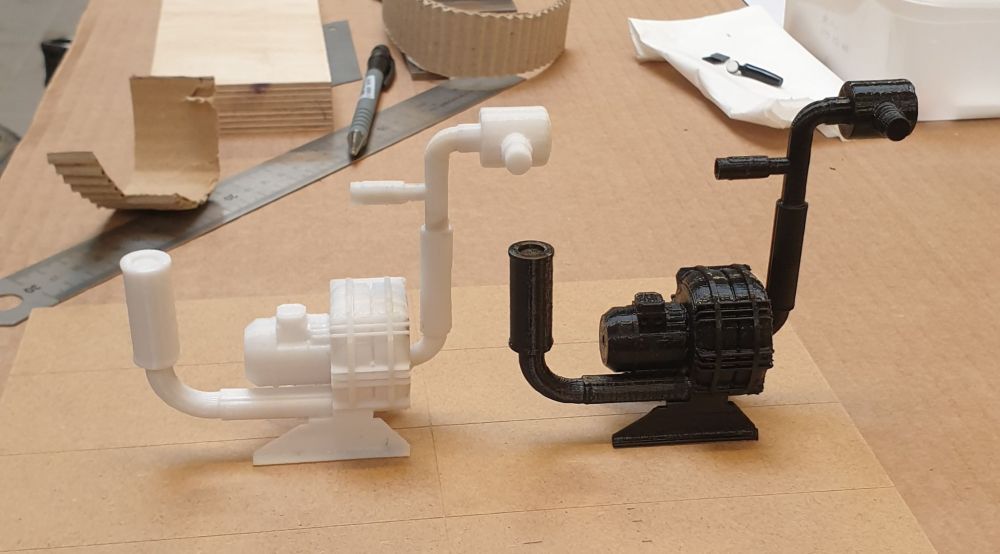

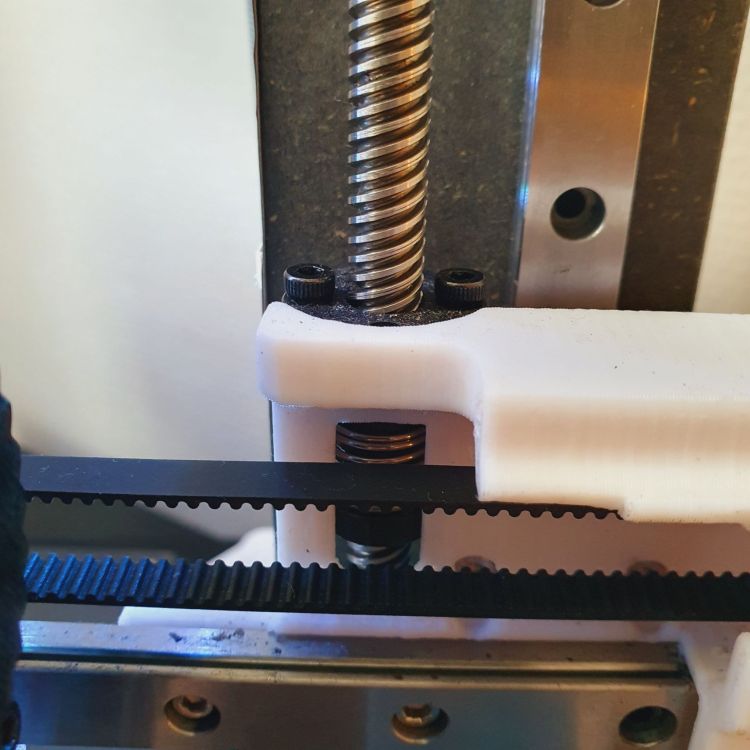

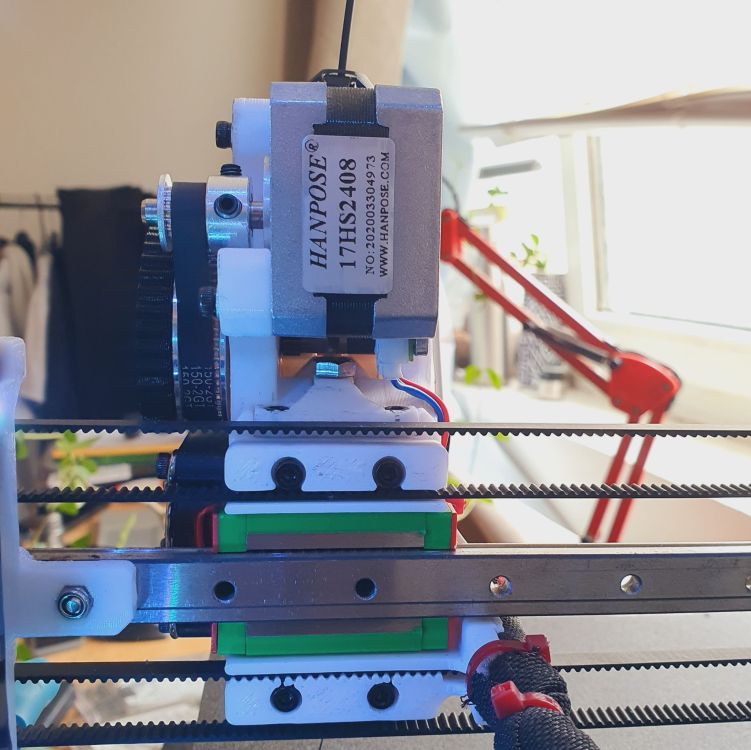

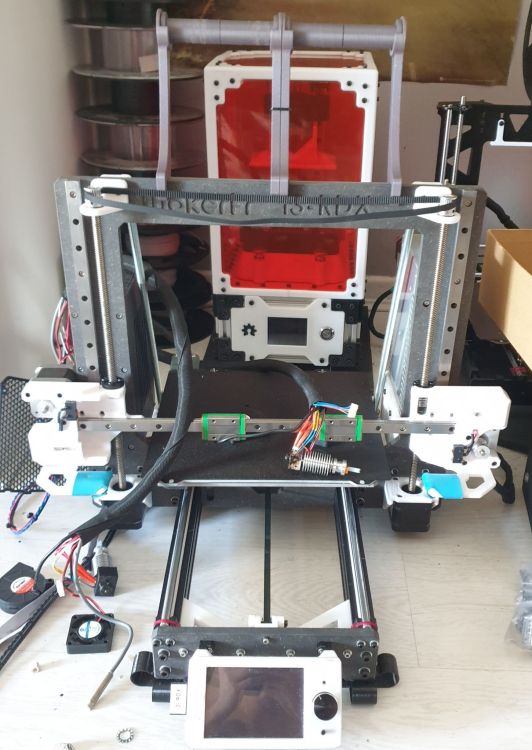

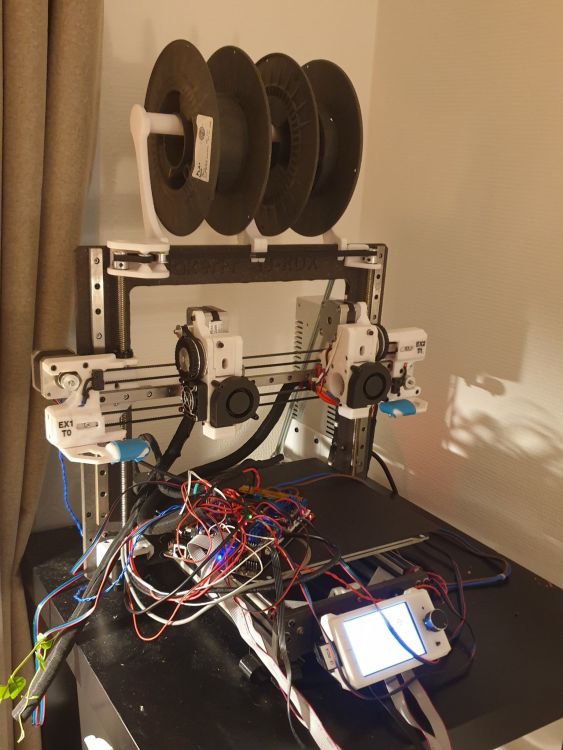

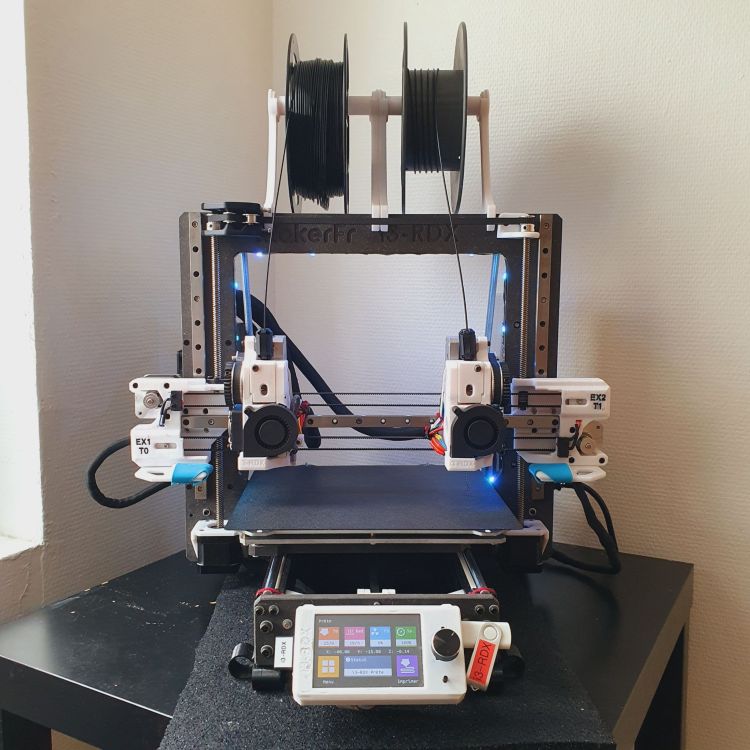

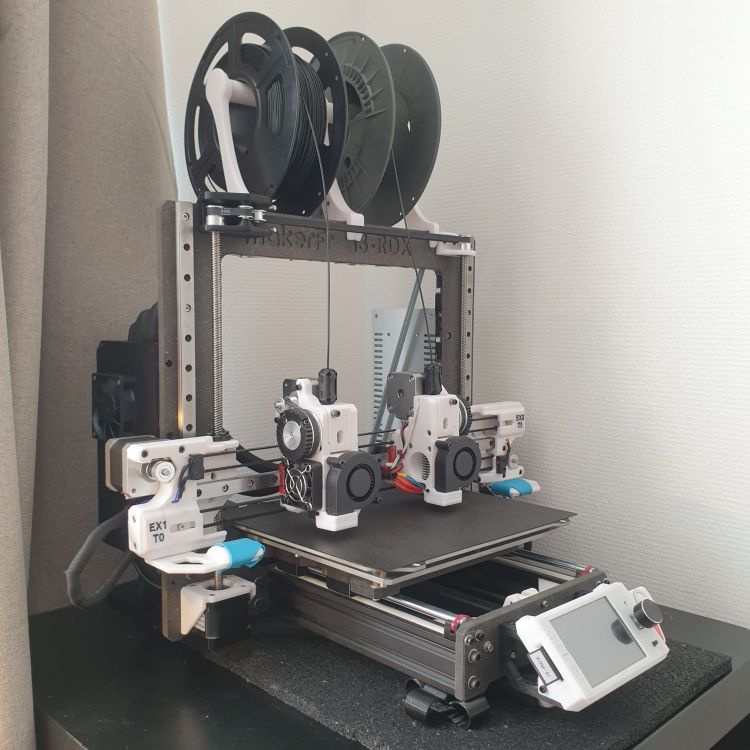

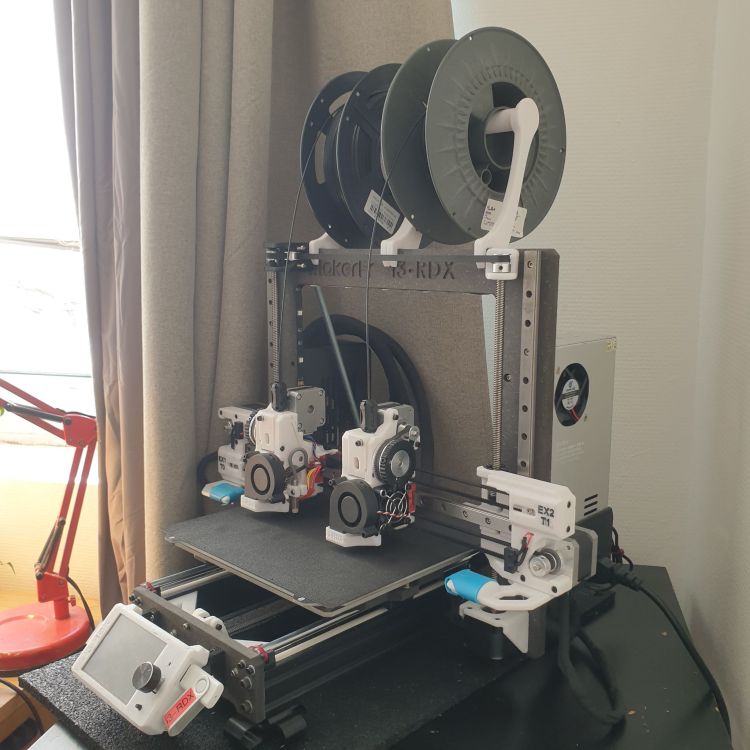

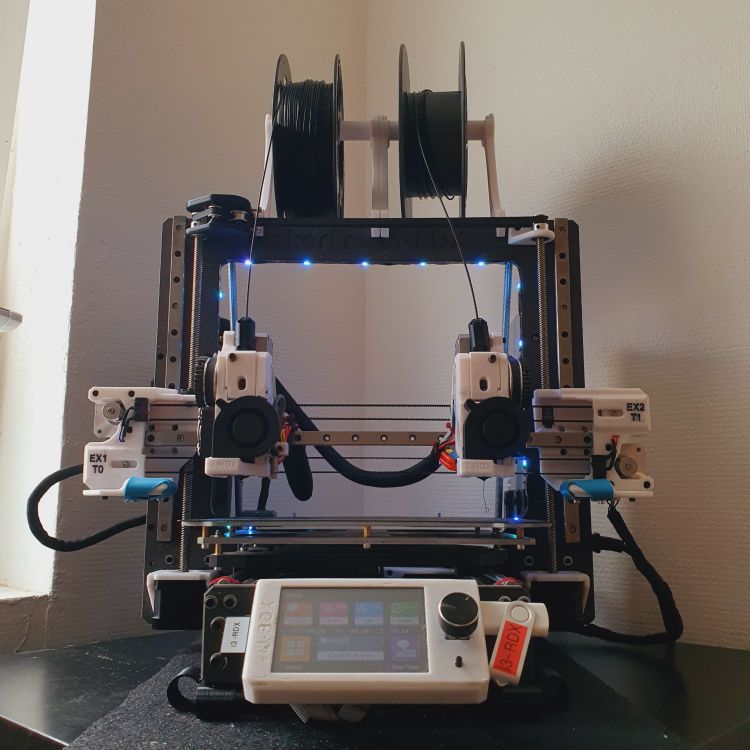

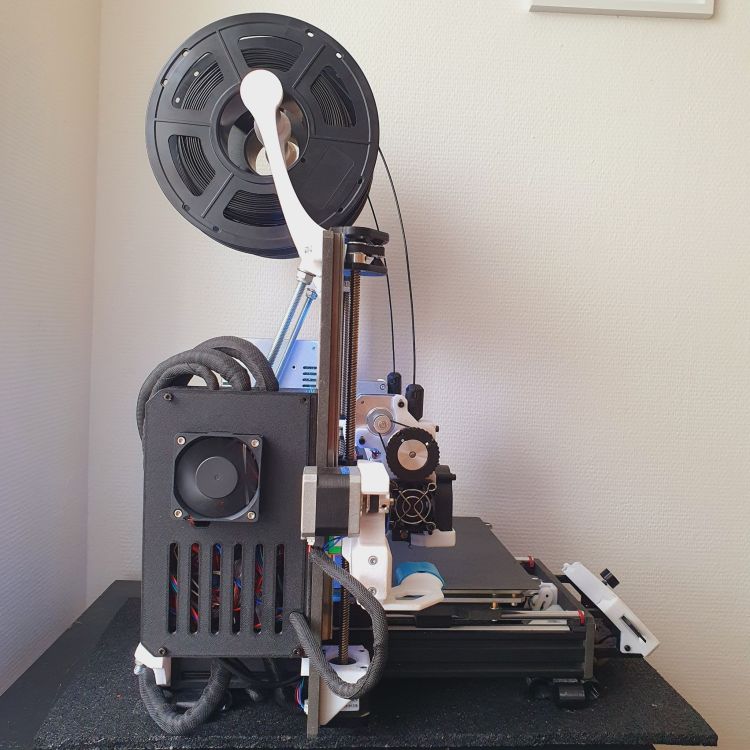

Bonjour à tous ! Je vous préviens, ce post peut-être un peu long... (photos de l'imprimante terminée en bas du post) Pour un peu de contexte, @Kachidoki m'a proposé courant juin de me donner son i3-RDX, une imprimante de type IDEX ("Dual Independant Extruders") home-made car il ne s'en servait plus; donc au cours d'une petite entrevue une après-midi, elle fut mienne (vraiment très généreux de sa part) Pour l'historique, c'est une imprimante qui a vu le jour sur le forum "MakerFR" par le membre "stefstefstef" mais ensuite ils ont été une petite équipe à la développer et à l'améliorer par la suite, notamment avec @greguy présent sur le forum ici aussi (et bien sûr Kachidoki). Voici des photos de l'imprimante telle qu'elle m'a été offerte : Les imprimantes IDEX ont quatre grandes fonctionnalités : Le mode "dupplication" qui permet d'imprimer la même pièce en deux exemplaires simultanément par les têtes (donc 2x plus de rendement pour des pièces en séries) Le mode "miroir" qui imprime aussi deux pièces en même temps mais en "miroir" (d'où le nom) L'impression dual-color L'impression dual-material (car les deux têtes peuvent imprimer à des températures différentes) --- Voici un test d'impression avec le mode "dupplication" que j'ai fait au tout début de mes tests (la vidéo est pas terrible désolé ) : (j'ai dû imprimer très rapidement cette pièce en double exemplaire pour un stage, l'i3-RDX m'a sauvé la mise !) Voici un test en dual-color (j'avais pas creusé mes paramètres d'impression mais le résultat est quand même très propre à mon goût) : Et voici une impression en dual-materials, avec les supports en filament soluble (photos de Kachidoki, je n'ai pas testé) : Enfin bref, une imprimante multifonctions qui imprime très bien (mieux que ma bonne vieille P3Steel ), des mouvements précis grâce aux rails linéaires des axes X et Z, une structure rigide grâce aux panneaux en Valchromat (MDF traité) et aux deux tiges filetées M8 qui viennent rigidifier l'arrière du châssis. Mais j'ai eu envie de m'amuser un peu alors j'ai fait pas mal de modifications afin d'améliorer au maximum cette imprimante. Une des contraintes des imprimantes IDEX est que les deux buses doivent être parfaitement alignées pour les modes dupplications/mirroir sinon le deuxième extrudeur (appelé EX2 ou T1) peut imprimer soit trop haut soit trop bas, car le nivellement automatique n'est effectif que pour le premier extrudeur qui contient la sonde Pinda (appelé EX1 ou T0). Pour l'impression dual-color/materials ce n'est pas un souci car on peut appliquer des Z-offset différents pour EX1 et EX2. J'ai remarqué (Kachidoki aussi) que l'imprimante pouvait se dérègler entre les impressions, car lorsque les deux moteurs de l'axe Z ne sont alimentés, ils peuvent se désynchroniser. Le problème peut être contourné en utilisant deux drivers différents pour les deux moteurs Z et ainsi de pouvoir utiliser la fonction "Z Steppers Auto-Alignment" de Marlin, mais la SKR GTR originale n'avait pas assez d'emplacements donc j'ai opté pour une courroie de synchronisation entre les deux axes Z. En tout premier, j'ai remplacé les LM8UU de l'axe Y par des Igus montés dans des "cages", fixés auparavant par des colliers de serrage (pour rester sur le thème de l'axe Y, j'ai viré le fin de course, j'utilise maintenant le Stallguard d'un TMC2209, et j'ai mis un système pour régler la tension de la courroie par une vis depuis la plaque frontale): J'ai ensuite attaqué par la mise en place de la courroie de synchronisation, mais ça a été plus compliqué que prévu : les tiges filetées Z étaient beaucoup trop proches de la structure donc c'était impossible de fixer des poulies directement dessus (pas assez de place pour ceux-ci)... J'ai dû donc éloigner les deux tiges de l'axe Z d'environ 10mm de la structure, ce qui devait me faire modifier les supports de maintien des moteurs, ainsi que les deux extrémités de l'axe X. Je me suis donc décidé à reconcevoir entièrement l'axe Z/les extrémités de l'axe X (les blocs contenant les moteurs) en repartant de zéro. Je ne les trouvais pas assez rigides donc j'ai fait de mon mieux pour faire des pièces rigides et monobloc (qui étaient en 2 pièces auparavant), et j'ai aussi modifié le système de réglage de courroie, réglable maintenant par deux vis (comme sur le BearUpgrade de ma P3Steel). J'ai aussi mis des systèmes "anti-backlash" (anti-jeu) sur les écrous des tiges, mais bon, ils ne servent à rien J'ai aussi pas mal modifié les extrudeurs (plus rigides, vis d'assemblage plus facilement accessibles, ressort pour mettre sous contrainte le filament, etc.), et j'ai inclus des capteurs de filament à l'intérieux d'eux. J'ai été bluffé par la conception originale de ceux-cis, ils sont vraiment très bien pensés ! Ils sont légers avec un très faible porte-à-faux, et il y a un système de réduction 1/3. Il y a un système pour régler la hauteur de la deuxième buse grâce à une vis M4, que j'ai aussi un peu modifié : C'est maintenant enfin au tour de la fameuse courroie de synchronisation ! (deux vis latérales permettent de régler la tension de celle-ci) En cours de route, dû à une mauvaise manipulation, j'ai crâmé la SKR GTR originale... Heureusement notre ami @fran6p m'a sauvé la mise et m'a très gentiment offert une BTT Octopus ! Cette imprimante devient donc un projet communautaire Bon, après pas mal de mois passés dessus et de modifications (j'étais en parallèle sur la fabrication de mon imprimante résine)... La voici, la voilà, la bête est terminée ! Avec des petites leds alimentées par un LM2596 depuis le boîtier d'alimentation J'ai pas vraiment de photos pour montrer la qualité d'impression si ce n'est le boîtier. La photo ne rend pas hommage dû aux reflets du soleil (les lignes sont majoritairement des artefacts lumineux, invisibles à l'oeil nu), mais l'imprimante résonne très peu, l'extrusion est très constante et elle devient mon imprimante la plus précise ! (j'imprime entre 70-80mm/s sans problèmes de mémoire) J'ai modifié (et réimprimé) absolument toutes les pièces pour les rendre encore plus rigides dans l'ensemble, mais je ne vais pas m'attarder plus longtemps sur des modifs plus ou moins mineures vous en avez sûrement déjà assez lu Merci encore à @Kachidoki pour son don, je me suis vraiment bien éclaté à la retaper ! Et merci à @fran6p pour la carte mère qui m'a vraiment bien dépanné Merci encore, et à bientôt sur le forum --- PS: Je vais passer sous peu l'imprimante sous Klipper, le deuxième capteur de filament n'est pas gérable en restant sous Marlin2 points

-

Une Anycubic CORE XY va bientot sortir -> ANYCUBIC KOBRA S1 Aucun doute sur le nom -> Le WIKI ANYCUBIC déjà préparé -> https://wiki.anycubic.com/en/fdm-3d-printer/kobra-s1 Photos trouvées google face avant et arrière -> Le ACE PRO est posé en haut comme Bambu AMS et Creality CFS. l'écran dépasse beaucoup. La poignée de porte comme Qidi Plus 4.2 points

-

je voulais faire rentier mais j'ai pas trouver l'école pour ça ... d'ailleurs si quelqu'un a un tuyau je suis preneur je n'ai pas renoncé à mon rêve d'enfant2 points

-

Bonjour, Je me permets une petite intervention car c'est un projet que j'ai depuis ... quelques temps dans ma tête. La différence avec Bonjour, Super projet ! J'avais aussi dans l'idée de réaliser une polaire mais en ne partant pas de zéro mais d'une Prusa Mini d'occasion (pour conserver la mienne) pour imprimer les pièces nécessaires. A l'origine, l'idée était de créer une machine avec un plateau assez grand (environ 30 cm de diamètre) afin de m'affranchir de mes problèmes de plateau "encombrant" des Slingers. La taille de la machine resterait constante pendant toute l'impression. Cela donnerait quelque chose comme un lecteur de CD ou disque dur, avec la tête ne parcourant que la moitié du disque du plateau. Voilà, maintenant je suis un peu "largué" avec ces technologies en électronique et informatique. Pour en revenir au endstop de l'axe Z, je pense que la première solution était meilleure car CE NE doit PAS être le fin de course qui doit faire butée mécanique en cas de problème de l'électronique ! J'ai bossé pas mal d'année dans la manutention automatique et on évite ce genre de solution. Autre chose, pour moi, l'entrée du feeder à l'arrière de la machine, à la façon DAGOMA, j'éviterais aussi car c'est la galère pour insérer le fil quand la machine est contre un mur ! Ce ne sont que des avis personnel. Encore une fois, bravo pour ce projet.2 points

-

le fait que l'on puisse rêgler la température de l'extérieure est bien plus commode surtout sur une saturn 3 avec le capot à l'ancienne merci du conseil, c'est ce que je fais déjà, je vois qu'on a tous un peu les mêmes astuces. Je stocke mes résines dans un meuble situé dans les pièces à vivre et isoler. manipulant beaucoup de résines professionnellement, je puis affirmer que la viscosité est un critère très important malheureusement les fabricants n'en parlent pas et après mesure sur les résines que j'utilise c'est bien entre 20 et 25 qu'elle est optimale.2 points

-

Tout le monde sait que ce n'est pas la taille qui compte… mais la manière de l'utiliser, non ? OK, je =>2 points

-

Très belle machine, dans la première vidéo il est noté "L’élégance raffinée, à l’intérieur comme à l’extérieur." J'espère qu'avec ça elle imprime correctement2 points

-

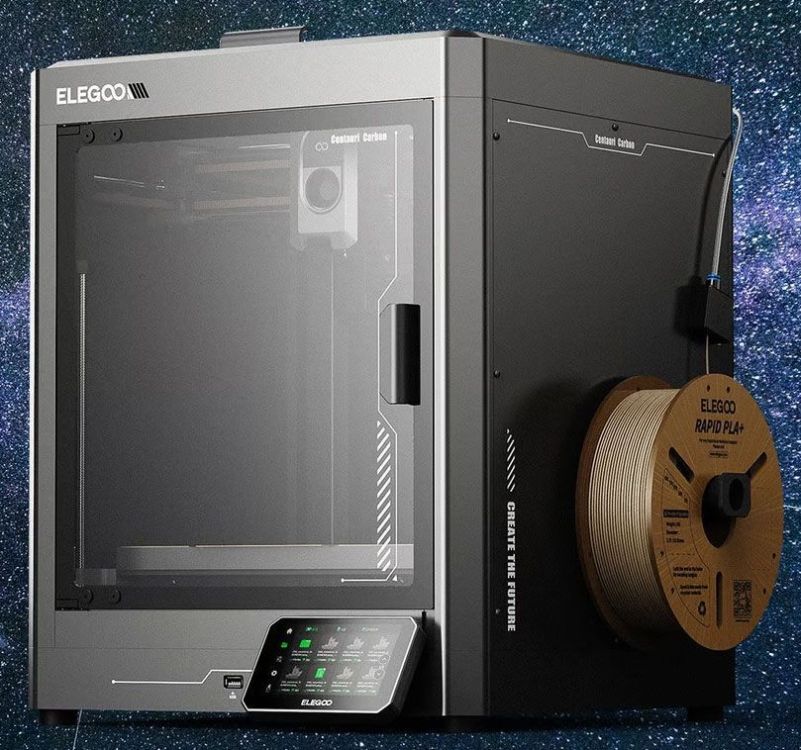

Quelques nouvelles de la Elegoo Centauri Carbon. Port USB en façade Support de bobine externe à droite Plaque à chauffer à 30°C pour le PLA et leur Rapid PLA+ Détection "AI" des anomalies par caméra interne Température contrôlée mais pas de mention de chauffage actif Pas de mention de filtration Elle n'a pas été renommée "Elegoo S1" ou "Elegoo X1" Elegoo n'a pas encore de plateforme de fichiers 3D comme Prusa Printables, Creality Cloud, Bambu Lab MakerWorld, Anycubic MakerOnline. Cette vidéo le prouve puisque le modèle 3D officiel de "Elegoo Design Studio" est hébergé sur Thingiverse. D'autres vidéos sur la liste de lecture YouTube : https://www.youtube.com/playlist?list=PLkFeYZKRTZ8Y1PaJIv1NE-hpcLQPqRM1A2 points

-

2 points

-

Ca n'enlève pas le fait que le poids des deux têtes est trainé en permanence. Pour le mode duplication et miroir, c'est une galère sans nom à calibrer. Il faut que les deux buses soient mécaniquement parfaitement alignées en Z, et le plateau parfaitement plat car le mesh leveling n'est pas possible... Mais n'essayez pas de prêcher un convaincu, je n'ai pas participé au développement de la RDX pour rien.2 points

-

Salut, L'idex n'est pas incompatible avec la structure CoreXY (voir cette vidéo). Parmi les avantages de l'idex sur le changement de tête, il y a l'impression miroir et duplication2 points

-

Merci Je n'ai plus l'IDEX (i3-RDX) qui est désormais chez @Guillaume3D qui l'a même fait évoluer et présenté sur un topic ici même. Et bizarrement encore une fois les IDEX n'attirent personne, même lorsque c'est une personne aussi passionnée et passionnante que @Guillaume3D qui en parle (il ne doit pas avoir beaucoup de sujet avec 0 réponse à son compteur). Après on est loin du niveau d'une Prusa, les réglages sont pénibles, il n'y a pas de calibration auto. Pour répondre a ta question, à priori quelque soit la techno à partir du moment où il y a plusieurs buses on récupère la même contrainte de la tour de remise en pression pour avoir des impressions qualitatives (surtout s'il y a plusieurs heures entre deux changements), c'est là que le plus gros du temps est perdu. Une IDEX n'a pas un changement de tête instantané, le temps de déplacement sur changement d'outil c'est kif kif, surtout comparé à la XL2T où les têtes sont proches l'une de l'autre. Sur l'IDEX le fait d'avoir les deux têtes sur le même axe impose une architecture en bed slinger, ce qui va limiter la vitesse et le volume possible. Une imprimante à changement de tête instantané ? Genre tête basculante ? J'imagine que l'inconvénient majeur c'est qu'il faut tout embarquer sur le même chariot mobile, les deux hotends, les deux moteurs, les deux anti-oozing etc... Donc très lourd et très lent. Mais là je connais pas trop. Donc pour moi, l'intérêt d'une XL2T face à une IDEX c'est l'architecture CoreXY qui allie qualité, vitesse et volume. Et bien entendu la calibration automatique et précise mais ça ça doit être faisable sur n'importe quelle machine.2 points

-

Le test est très bien fait, les plus et les moins sont clairement abordés avec les bonnes interrogations sur le positionnement de cette machine et le niveau de compétences souhaité pour l'utilisateur, félicitations. Comme @Kachidoki a une IDEX et la Prusa XL, j'aimerais qu'il réponde à ma précédente question : Si on reste en deux têtes, quel est l’intérêt de la XL par rapport à une IDEX ou une double tête qui a un changement de tête instantané.2 points

-

Après son topic détaillé, @Kachidoki condense ses impressions sur l'Original Prusa XL en version 5 têtes https://www.lesimprimantes3d.fr/test-original-prusa-xl-5t-5-tetes-20241030/2 points

-

Comme nous sommes dans BlaBla et pour répondre à la troisième question: Je fais une statuette chaque jour et sans les mains, mais je ne les conserve pas (heureusement).2 points

-

1 point

-

Exceptionnellement on va dire que c'est pour prendre des photos et vidéos d'impressions 3D1 point

-

Bonjour, Il arrive qu'il faille, en même temps, avec le même ordinateur : - utiliser Internet via une connexion WIFI (qu'il s'agisse d'une box ou de partage de connexion d'un smartphone) - se raccorder à un réseau local sans Internet avec un câble RJ45 (appareil de mesure, machine-outil, automate industriel, box internet en panne...) Avec Windows 10, par défaut ça ne fonctionne pas : dès qu'une connexion réseau filaire est branchée, Windows ne veut pas utiliser le Wifi pour l'Internet. C'est emmerdant ; quand on travaille avec une machine ou un appareil relié au PC avec un câble réseau on ne peut plus se servir sur le même PC des logiciels qui ont besoin d'Internet. De même, le dépannage d'une box qui plante est plus difficile (on ne peut pas avec le même PC aller sur la console d'administration de la box et chercher via le WIFI la solution au problème) C'est un problème de priorité entre les cartes réseaux. Si la carte réseau la plus prioritaire n'a pas d'accès Internet, Windows ne va pas chercher à utiliser les autres cartes. Souvent, la carte prioritaire est la carte réseau filaire. Il faut donc changer la priorité des cartes réseaux. La solution est expliquée en détail ici : https://www.lecoindunet.com/modifier-priorite-cartes-reseaux-filaireswifi-windows-143 A bientôt1 point

-

Oui ma solution dépanne Mais ce que je regrette c'est de ne pas avoir trouvé de solution pour que le PC (sous Windows) utilise automatiquement une des connexions réseau lorsque l'autre ne fonctionne plus ou mal Du coup cela empêche de connecter un PC avec un "backup 4G" en plus d'une box connectée en filaire ; il faut que ce soit la box Internet qui gère elle-même le backup mais toutes ne le font pas et l'option n'est pas forcément économique. Je suppose que Linux pourrait le faire mais je ne maitrise pas assez cet OS1 point

-

Je ne crois que ce que je vois1 point

-

Ils n'ont pas menti si ils n'ont pas précisé l'unité, ils ont juste "omit" Le forum a un gros historique avec eux ?1 point

-

Vu sur cette page : https://imprimante-3d-volumic.com/fr/galerie-photos-imprimante-3d-volumic-stream-2/1 point

-

Dagoma eux au moins ont eu la bonne idée de mettre le bouton On/Off en façade.1 point

-

Bonjour, pour ce qui est de ton ancienne machine, je te conseille vivement de la garder, d'une part le marché est un peu saturé (et y'a de quoi, on trouve des machines absolument dépassées en termes de performances qui se revendent plutôt cher), et d'autre part, ça te permettra de continuer à bidouiller sur ton ancienne imprimante, rien que pour le côté sentimental! Pour ce qui est d'une nouvelle imprimante, si tu garde ton ancienne imprimante tu auras toujours une imprimante moyen volume, donc tu pourrais envisager une imprimante plutôt petit format, comme une Bambu Lab P1S de 25*25 qui te permettra d'imprimer beaucoup plus vite et sans AMS si tu n'as pas besoin d'imprimer en plusieurs couleurs (je te conseille quand même l'AMS, c'est un gain de temps et ça permet de lancer une impression à distance si on a oublié de changer la bobine). Tu peux également viser la gamme Carbon chez Bambu Lab, mais selon moi c'est sans intérêt au vu de ce que tu veux imprimer et du prix. Enfin, si tu veux du "grand" volume pour pas trop cher, tu peux passer chez Elegoo avec une Neptune Max avec un plateau de 42*42*48, ils se sont vraiment améliorés niveau vitesse. Bon shopping! (liens non affiliés)1 point

-

Bon ben je sens que ça va finir en Saturn4 cette histoire si un simple module de chauffe extérieur peut régler mon soucis. Reste plus qu'à attendre qu'elegoo sorte son nouveau wash and cure et en avant la commande1 point

-

1 point

-

La machine est juste sortie pas sur qu'il la remise avant quelques mois pour moi, mais je peux me tromper.1 point

-

C'est vrai qu'en règle générale le 256 suffît pour beaucoup d'utilisateurs mais dans certains cas le 300/350 est utile Pour revenir à l'Elegoo Centauri Carbon, j'ai hâte de voir si l'AI fonctionne vraiment Au niveau vitesse elle est donnée à 500 mm/s ce qui me semble peu par rapport à d'autres machines... Il ne semble pas non plus avoir vu de rails linéaires Après elle pourra faire de multi couleur alors on ne va pas lui jeter la première pierre Elegoo pour moi fait du bon matériel donc on va attendre les premières reviews C'est sur que si ils nous ressortent toute la série il y en aura sans doute une pour chacun1 point

-

Et ça n'exclut pas de futures versions Centauri Carbon Plus, Max, Pro, etc.1 point

-

Oui ils auraient pû monter jusqu'à 300x300 ça les aurait démarqué des autres1 point

-

@Julien tu as raison soyons respectueux de toute cette créativité, mais lequel va remporter le prix du design 2025 ...1 point

-

merci pour le oui-dire @pascal_lb donc une enième imprimante avec le volume de base1 point

-

Ne sois pas médisant, Elegoo semble avoir choisi un autre design1 point

-

1 point

-

Ratrig propose également une CoreXY IDEX Klipper1 point

-

Bonjour, Oui tu auras un rappel régulièrement, mais le faire tous les mois ne peut pas faire de mal.1 point

-

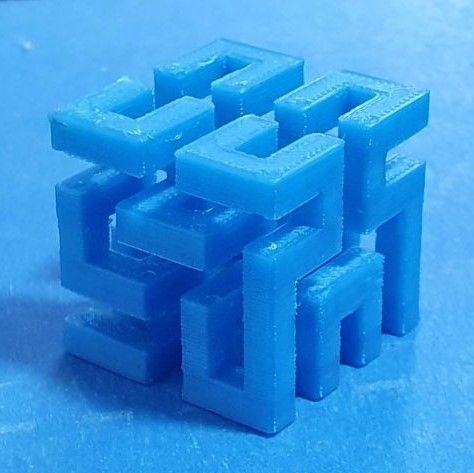

Merci @electroremy Honnêtement, je suis extrêmement surpris par la qualité que j'obtiens sur l'ensemble de mes pièces tests, ce n'est pas parfait mais c'est bien loin de ce que je pensais obtenir ! Je pense même que pour des impressions en mode vase, je l'utiliserai plutôt que mes autres imprimantes Le seul défaut est que c'est très compliqué d'avoir des pièces vraiment précises au niveau des cotes, et qu'il vaut mieux éviter d'imprimer au centre du plateau (même si ça fonctionne relativement bien, je posterai d'autres photos quand j'aurais à nouveau du filament ) Sur mon premier cube test, j'avais 0.25mm de différence sur les axes X/Y alors que j'avais calibré au pif-o-mètre, j'attends de voir les résultats quand j'aurais terminé la calibration (le plus dur étant de calibrer les steps/° du plateau) Merci Pour le mode "vase", ou les pièces circulaires, oui c'est bien plus rapide, il n'y a presque que l'axe rotatif qui tourne (à vitesse presque constante) l'axe X effectue très peu de déplacement et l'ensemble de la machine ne subit presque pas d'accélérations. C'est bien le seul avantage des imprimantes polaires je crois Par contre, quand on imprime des pièces "normales" au milieu du plateau, y'a tout qui s'affole, les vitesses deviennent démentielles et l'accélération du plateau aussi, ce qui est un énorme inconvénient, je pense que c'est pour ça que la majorité des personnes impriment sur la périphérie de celui-ci (→ dès qu'on doit "traverser" le centre du plateau, il doit faire une rotation de 180° le plus vite possible pour continuer sa trajectoire) (tellement démentielles que ma carte crashait car je n'avais pas autorisé des hautes vitesses/accélérations dans le firmware)1 point

-

Avec mes X1C qui ont des plateaux de qualité identique (me semble-t-il) je parlerais plutôt en milliers d'impression.1 point

-

L'attente doit être insoutenable pour toi Quand je récupéres un carton il ne fait pas 1h avant d'être ouvert et le contenu utilisé1 point

-

Bon déballage et attention au dos !!! Et bien sûr on attend tes retours avec impatience.1 point

-

imprimer avec des grosses buses ne s'improvise pas, c'est un peu comme vouloir imprimer plus vite en modifiant juste la vitesse, ca marche mais pas bien . il va te falloir faire des tests, réduire la température, augmenter la vitesse de déplacement pour éviter d'avoir la buses qui balade sur le plateau à vide trop longtemps, accepter quelques cheveux d'ange et surtout ajouter du filament après les rétractations (volume supplémentaire à l'amorçage, commence par 2 ou 3) Avec la 0.8 le phénomène est moins prononcé mais il est un peu, après avec quelques bon réglages ça le fait bien le job. Ce qui est génial c'est que tu imprime deux fois plus vite, 1 seul contour au lieu de 2, mais à garder pour les impressions qui ne demande pas trop de précision car forcement le dépôt est plus large. Je m'aventurerais pas sur une buse de 1mm car en plus des réglages, il va y avoir une belle surconsommation.1 point

-

Bonjour @Monololo Désolé je viens seulement de voir ta réponse!! Trop bien ton article il répond à certaines autre interrogations que j'avais Merci! c'est sur ce site que je commande mon PLA d'ailleurs. J'ai réussi à trouvé d’où venez le problème. C'était bien l'extrudeur à qui il restait un léger mais alors vraiment infime jeu sur la vis Z. J'ai resserré cela et depuis le problème est résolu. On avais soulevé cette hypothèse avec @Alain D. Merci à tous en tout cas pour l'aide apporté! C'est vraiment très sympa de votre part! Bonne journée à tous!! Cordialement1 point

-

Perso, j'utilise une pince plate ou pince à becs fins pour enlever les supports. Éventuellement, une lame de 11 sur un bistouri pour couper. J'ai été plutôt surpris, lors de mes premières impressions, par la relative facilité avec laquelle on pouvait désolidariser les supports. Puis papier de verre, jeu de petites limes, un outils pour ébavurer les alésages et la lame de 11. J'ai aussi une panne à lisser que je monte sur fer à souder. C'est rapide pour lisser mais parfois trop..1 point

-

bonjour @ptitom1381 après avoir essayer des tas de trucs et beaucoup casser aussi le must de mon point de vue, c'est le cutter à ultrason mais c'est un budget mais on ne force pas et donc on ne casse rien1 point

-

Non, je m'assure juste que le lien soit sur une surface où il sera facile à couper avec un cutter sans dégâts sur le reste de la pièce. La raison : les imprimeurs demandent une épaisseur minimum. Le lien entre les pièces est en général un tube plein en 2mm de diamètre.1 point

-

Oh, tu pinailles ! non ? Ils ont peut-être imprimé les éléments métalliques ? (Je pense surtout au ressort vert. )1 point

-

Apres le challenge du mat, l'outrigger... chapeau Je pensais que les tirants étaient en un cable. Sinon, beaucoup d'explications sur cette vidéo. D'ailleurs toute cette chaine Youtube est une mine d'or!1 point

-

Suite au post de Damdam, je pense que nous sommes pas mal à avoir dans nos favoris des chaines Youtube de Makers en tous genre. Je vous propose à travers ce topic de partager vos trouvailles en réponse, j'éditerai au fur et à mesure de vos réponses avec vos chaines favorites. je vous propose la forme suivante : Catégorie : (ça je le retire après, c'est pour que je sache où le ranger) Nom de chaîne et lien : Descriptif : je rajouterai une catégorie spécial si occasion se présente avec les chaines des membres du forum. __________________________________ Les WoodsMakers : Nom de chaîne et lien : April Wilkerson Descriptif : Chaine d'une américaine autour de projets sur le bois, des projets pas prise de tête et de la joie de vivre. Nom de chaîne et lien : Dustin Penner Descriptif : Projets de woordworkings en tous genre Nom de chaîne et lien : Frank Howarth Descriptif : Des très bons projets et des montages de vidéos très très soignés. Nom de chaîne et lien : Kyle Toth Descriptif : Le gout du bien fait... Nom de chaîne et lien : Matthias Wandel Descriptif : Je ne sais pas comment décrire sa chaine autrement qu'en disant : Un ingénieur passionné par le bois Nom de chaîne et lien : L'Gosseux d'bois Descriptif : Chaine d'un couple de canadien faisant des petit bidule en bois Nom de chaîne et lien : Gökmen ALTUNTAŞ Descriptif : Outillage d'atelier en bois. (Homemade power tools) __________________________________ Les MetalsMakers : Nom de chaîne et lien : Paul Krzysz Descriptif : L'art de le forge Nom de chaîne et lien : This Old Tony Descriptif : Une très très bonne chaine extrêmement didactique Nom de chaîne et lien : Laura Kampf Descriptif : Un univers entier et de beaux projets. Nom de chaîne et lien : Torbjörn Ahman Descriptif : Un autre excellent forgeron !!! Nom de chaîne et lien : Marc L'Ecuyer Descriptif : Chaine d'un canadien qui fais des tuto et projets en usinage métaux Nom de chaîne et lien : Floods Descriptif : Chaine qui fais des tuto et projets en usinage métaux __________________________________ Les GlobalsMakers : Nom de chaîne et lien : Peter Brown Descriptif : Des projets en tous genre, souvent autour du tournage et de l'epoxy Nom de chaîne et lien : HomeMadeModern Descriptif : Des projets d'agencement en tous genre, souvent des liens sponsos, mais ça donne des idées Nom de chaîne et lien : Jimmy Diresta Descriptif : Je ne pense pas qu'ils soit utile de le présenter, c'est une (si ce n'est la) des référence parmi les makers Nom de chaîne et lien : Chaillot Barnabé Descriptif : Je dis toujours que c'est le Géotrouvetou Français. Pleins de projets quasiment toujours autour de l'écologie, du recyclage etc etc etc Nom de chaîne et lien : Ben Brandt Descriptif : La définition même du maker, de tout et de rien niveau projets. Nom de chaîne et lien : Hihacks Descriptif : Pleins de projets en tous genre par un petit Français qui promet.... Nom de chaîne et lien : Les Freses Poulain Descriptif : Pleins de projets geek et bricolage, d'impression 3D, d’électronique etc etc etc __________________________________ Les ElectroMakers : Nom de chaîne et lien : Hacker House Descriptif : Beaucoup de domotiques Nom de chaîne et lien : Make: Descriptif : LA chaine des makers en tous genres Nom de chaîne et lien : PBElectronique Descriptif : Chaine d'un canadien qui fais des tuto et projets en électronique Nom de chaîne et lien : La Taverne De John John Descriptif : Chaine d'un français faisant de la réparation d'objets divers Nom de chaîne et lien : Ben R&D Descriptif : Chaine de tuto et montage électronique Nom de chaîne et lien : educ8s.tv Descriptif : Principalement des projets à base d'arduino Nom de chaîne et lien : GreatScott! Descriptif : Très souvent des projets intéressant dans le domaine de l'électronique avec de bonne video sur la bases de l'électronique. Nom de chaîne et lien : U=RI Descriptif : Chaîne sur arduino et l’électronique en général. Il propose un bon paquet de tutos très bien expliqués __________________________________ Les VariousMakers : Nom de chaîne et lien : Marc Duquesnoy Descriptif : même s'il se perd parfois dans des vidéos "pour le buzz", c'est une mine d'information pour tout ce qui touche le modelage, le coulage etc etc etc Nom de chaîne et lien : Darbin Orvar Descriptif : Elle fait un peu de tout, mais surtout du Woorworking et de l'électronique. Nom de chaîne et lien : ILikeToMakeStuff Descriptif : Woorworking et électronique. Nom de chaîne et lien : DIY Perks Descriptif : électronique et plein de projets en tout genre. Nom de chaîne et lien : Get Hands Dirty Descriptif : WoodMaker essentiellement mais aussi un peu de divers avec toujours un super montage vidéo. Nom de chaîne et lien : La grotte du barbu Descriptif : VariousMaker avec un peu de 3D. Bourrin comme il faut, à vous faire décomplexer de sortir le marteau pour décoller vos impressions Nom de chaîne et lien : Zep Labs Descriptif : un grec très peu loquace en anglais - Réalisation en bois - CNC home made - Electronique - Vidéo courtes mais bien détaillées. Environ une vidéo par mois publiée Nom de chaîne et lien :Heliox Descriptif : Des projets électronique de l'impression 3D, de la modélisation, brefs, pleins de projets bien cool.1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)