Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/02/2025 Dans tous les contenus

-

4 points

-

3 points

-

3 points

-

Salut à tous, Je me présente, 50 ans, de très nombreuses années de modélisme derrière moi (Voiture TT 1/8è, aéromodélisme, bateaux, ...) même si je me suis arrêté depuis qques années maintenant, pratiquant le VTT, motard sur le tard... J'ai acheté ma 1ère imprimante 3D (à-pas-cher, grossière erreur !) il y a déjà plusieurs années, 1 Alfawise U30, avec laquelle j'ai eu toutes les peines à essayer d'obtenir des résultats même pas passables (malgré les différents réglages et calibrations possibles), ce qui m'a bien refroidi et frustré sur le moment. Déjà, et c'était prémonitoire, avec 1 écran HS au déballage, çà commençait mal ! Las de cette mauvaise 1ère expérience et en manque de temps, j'ai mis de côté ce que je pensais pouvoir être un loisir passionnant... Mais en gardant à l'esprit que je devais forcément y revenir, je suis généralement persévérant, et je déteste ne pas réussir à faire fonctionner une machine ! La pauvre U30 est néanmoins restée dans un carton partiellement démontée, à prendre la poussière. L'envie de reprendre la 3D me chatouillant à nouveau il y a 4 ans environ, j'ai commandé 1 Sidewinder X2 pour repartir sur 1 nouvelle base. Pas de problème majeur avec celle-ci, après l'impression de quelques pièces pour valider son bon fonctionnement, elle a ensuite très peu servi, par gros manque de temps. Suite à des soucis de santé ces dernières années, ayant un peu plus de temps libre, je me suis intéressé à la modélisation 3D, 1 échec avec FreeCAD (trop fouilli pour moi). Je cherchais à tester Fusion 360, mais vieil ordi et logiciels (+12ans) non compatibles, il a fallu d'abord renouveler la partie informatique. Fusion 360 me convient beaucoup mieux, je bricole mais je m'en sors à peu près. En revenant sur cette petite U30 source de frustration, je me suis aperçu en la démontant que de nombreuses malfaçons l'empêchait d'exprimer son potentiel (buse mal montée d'origine, équerrage des montants alu extrudés totalement faux (mal coupés, + 7mm d'écart...) entrainant des points durs sur les déplacements des axes, tige filetée du Z tordue, galets V avec méplats, etc...) En y repensant, au vu de la quantité de problèmes accumulés depuis le départ, ma machine avait dû être prémontée par le stagiaire (avec les pieds) et avec un contrôle qualité totalement endormi ce jour là... ou bien j'ai hérité d'une machine uniquement faite à partir de pièces destinées au rebus vu le nombre d'imperfections !!! J'ai alors décidé de la reprendre de bout en bout, et de l'améliorer (forcément, pas très dur çà vu d'où on partait). La X2 me sert donc, en plus des diverses réparations pour des objets domestiques ou autres, à fabriquer les pièces de ma -future- U30 toute neuve Contrairement à tous les topics traitant des problèmes d'utilisateurs avec leurs Artillery, je n'ai pas eu réellement de problème en ce qui me concerne, çà tourne souvent et c'est très fiable comme machine. Certains sont vraiment tombés sur de mauvais exemplaires j'en conviens (pas de problème de déviation du capteur CRTouch en ce qui me concerne pour l'instant), mais je pense aussi que beaucoup de problèmes rencontrés sont dûs à des erreurs /inattentions /manque de connaissances et/ou de précautions des divers utilisateurs. Pour ma part j'ai juste changé le firmware par le 2.1.2 de @MrMagounet (merci !) pour avoir plus de praticité et le M600 facile, et changé également le bed par 1 en alu et plaques PEI magnétiques, car je commençais à avoir des soucis d'adhésion et de warping dans les angles du plateau d'origine. Plus quelques pièces imprimées en amélioration, pour plus de rigidité et praticité au quotidien. Je ne me suis inscrit que l'année dernière mais parcours donc, de loin mais depuis assez longtemps, le forum où j'ai acquis de nombreuses connaissances grâce aux contributions des différents intervenants, tutos, etc... Bravo et merci à eux ! Je suis persuadé qu'avec tout ce que j'ai appris ici je saurais remonter et faire fonctionner (j'espère de manière qualitative) la petite U30 qui servira en imprimante d'appoint le temps venu, même si ce projet est vraiment passé au second (troisième ?) plan actuellement. La X2 étant une bonne machine mais qui peut être considérée comme "antique" vu les progrès aperçus ces 2 dernières années, j'ai précommandé une Anycubic Kobra S1 combo tout début janvier au meilleur prix, pour sauter de génération, avoir accès au multicouleur et à des vitesses plus élevées, au tiers du prix d'une Bambulab X1C. On verra bien ce que çà donne, je croise les doigts ! Et désolé pour le pavé !2 points

-

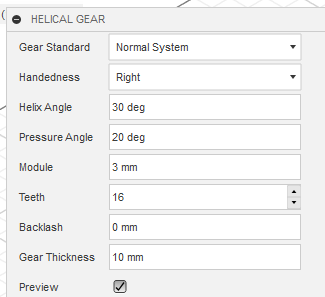

Hello tout le monde, Petite précision qui a son importance: si vous n'avez pas le menu en question (Helical Gear), vous pouvez l'ajouter en téléchargeant un composant Fusion 360 de la manière suivante: Allez dans Utilitaire (ou outil) Menu Compléments App Store de Fusion Une page web s'ouvrira dans laquelle vous pourrez chercher tout complément dont vous aurez besoin (pas forcément des engrenages). Dans recherche, tapez Helical Gear Perso j'ai téléchargé Helical Gear Generator créé par Ross Korsky: il a l'avantage d'être gratuit, bien noté, et il est recommandé dans cette vidéo (en anglais j'en ai peur): https://www.youtube.com/watch?v=_P4xHln3qfQ Il sera nécessaire de vous connecter pour télécharger le composant. Pensez à fermer Fusion 360 avant de lancer l'installation Cliquer sur le .msi téléchargé pour l'installer Relancer Fusion 360 et le menu devrait être là @dddus J'ai les paramètres suivants: [edit] Si on laisse la souris sur un paramètre, on a une explication (en anglais) avec potentiellement des illustrations. Je laisse la suite du post (dans laquelle je te demande des explications) car j'ai dans l'idée qu'un complément ne sera pas de trop Je suis preneur d'explication de chacun d'entre eux si tu as un peu de temps. Teeth c'est le nombre de dents, ça pas de problème. Je vois assez bien pour le Helix Angle qui semble concerner l'angle des dents par rapport à l'axe de l'engrenage, et encore je ne suis pas trop certain! Pour d'autres comme le Backlash par exemple, j'ai beau le bidouiller et voir que ça change l'engrenage, je suis infoutu de comprendre l'objectif, et donc de le mesurer sur l'engrenage (cassé) que j'essaie de dupliquer. Merci d'avance.2 points

-

2 points

-

Vraiment pas commercial Sunlu... Le comble serait que la nouvelle bobine achetée avec le bon d'achat arrive avec le même défaut... Que le fil soit un peu trop fin ça peut se régler dans le slicer, un tout petit peu trop épais aussi. Mais arrivé aux alentours des 2mm le problème va être le passage dans les tubes PTFE et heatbreak. Si c'est trop gros ça ne rentre tout simplement plus. Je ne vois pas ce qu'on peut en faire malheureusement... Perdue pour perdue, tu peux toujours tenter d'en dérouler quelques dizaines de mètres et voir si le diamètre revient à la normale plus loin sur la bobine.2 points

-

2 points

-

dans l'absolu oui mais tout dépend aussi de la fréquence d'utilisation de l'imprimante mais les imprimantes grandes vitesses demandes toutes un entretien bien plus soignée que les "anciennes" imprimantes @Martin.D un défaut de lubrification, un débris de filament qui se met sur une courroie et tout de suite vu les vibrations et les vitesses, la qualité baisse donc entretien et nettoyage, très très régulier, je le fais maintenant tous les semaines2 points

-

oui, mais pas beaucoup ... dans mon cas, avec la box de polymaker (je laisse la bobine dans la boite après le séchage), sans tube ptfe, ça (petg cf esun) a pris en gros 2-3% en quelques semaines, et j'ai pas remarqué d'impacte sur la qualité de pièces imprimées2 points

-

@MrMagounet, nos deux avis sont valables à mon sens. Merci pour le compliment ça me fait très plaisir d'avoir des retours. @Martin.D je ne connais pas bien le marché actuel, la concurrence est féroce ces derniers temps. Ce que je peux dire c'est qu'une Bambulab ne devrait pas te décevoir. Les dernières Creality semblent avoir du succès, mais la marque n'a pas du tout un passé de machines fiables, à voir si ça change avec les nouveaux modèles. Pour la maintenance, mon collègue ci-dessus à résumé les bonnes pratiques de base. A savoir qu'une machine fermée ou sous caisson nécessite moins d'entretien car moins exposée à la poussière.2 points

-

@Kachidoki je comprend ton point de vue, moi je part du principe d'avant de conduire une supercar, on commence a passer son permit sur une voiture plus modeste pour apprendre et voir ce que cela donne, si j'image ma pensé Après oui bien sûr je conseille de préférence des machines de bonne facture, aujourd'hui il n'y pas de Prusa qui fait des machine de bonne facture et agréable a utilise et souvent moins chers, maintenant la grande force de Prusa est pour moi sont suivie sont évolutivité affirmé et la qualité des machines (dans mon cas on peu ajouter le fait que l'on peut mettre la main dans la machine si besoin). Après je me contente de donnée mon opinion elle n'a en rien valeur de foi sa c'est sur, et je pense pas que tu es tord ni moi cela dépend probablement de qui lira cela . Par contre et cela n'a pas rapport a ce sujet j'ai beaucoup aimé tes articles sur la XL et MK4S et son MM3 et ton comparatif multi filament entre les 22 points

-

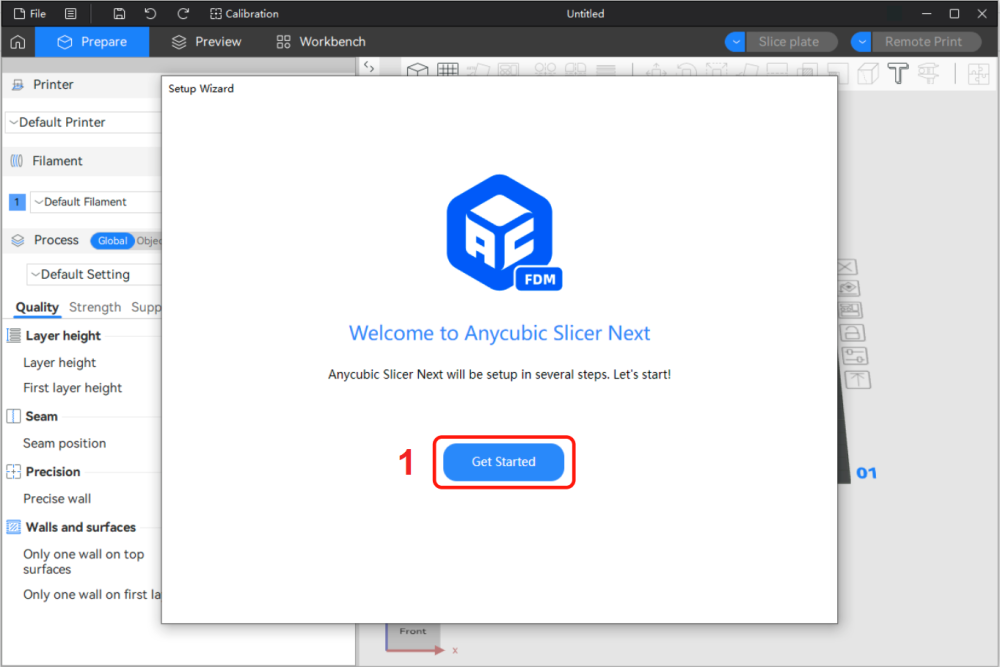

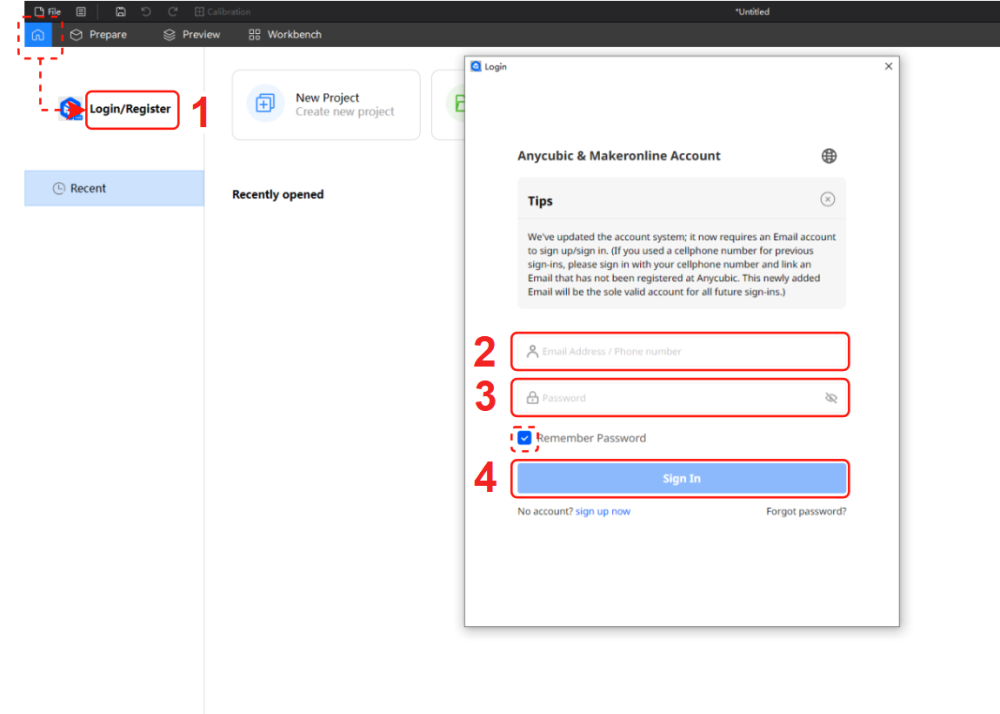

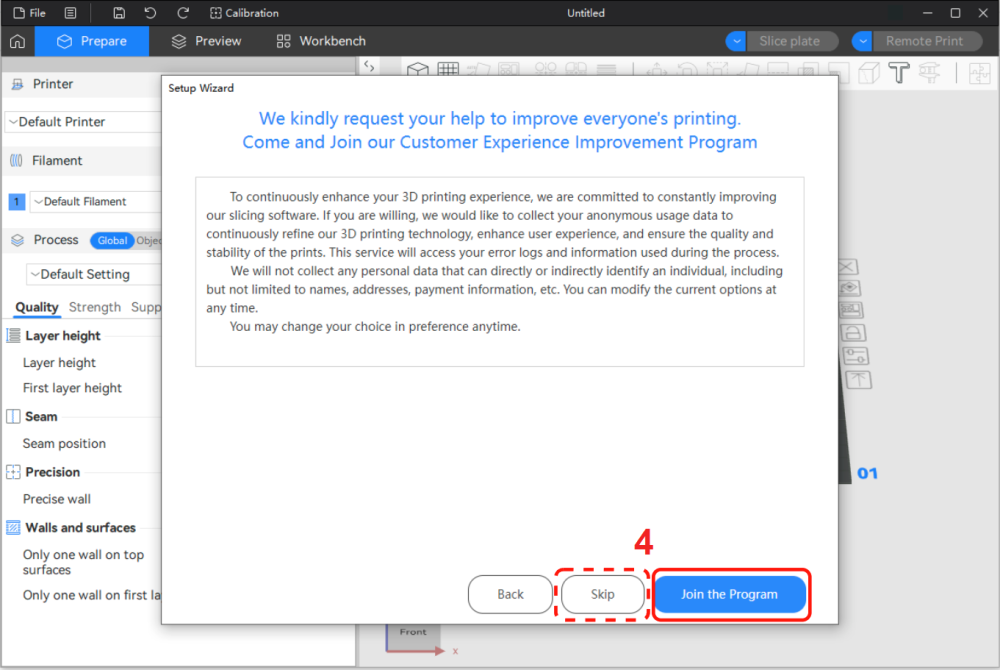

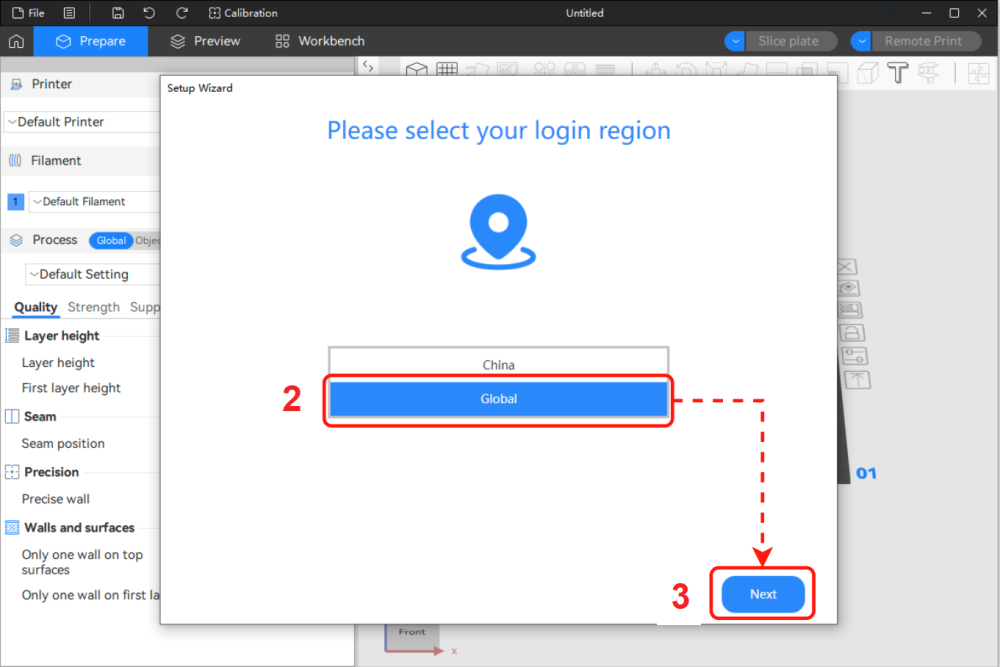

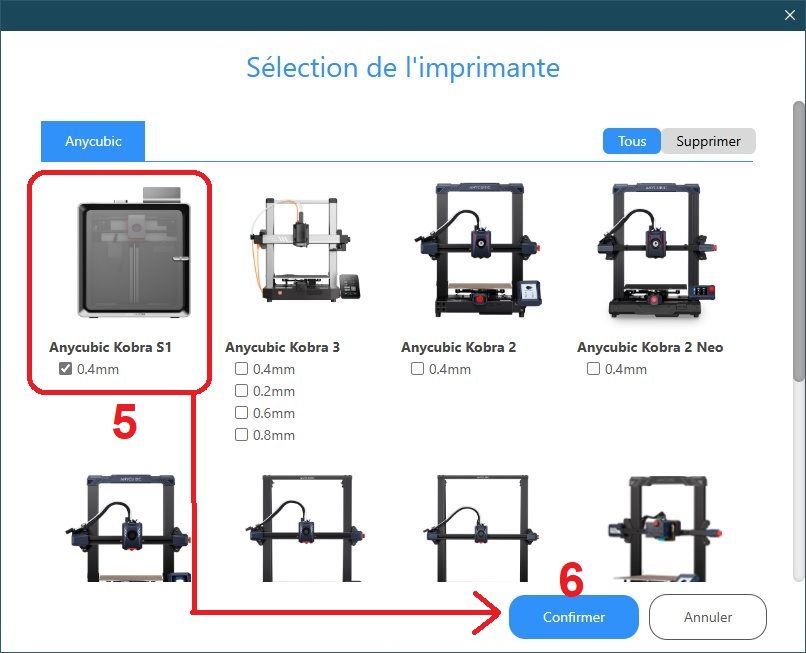

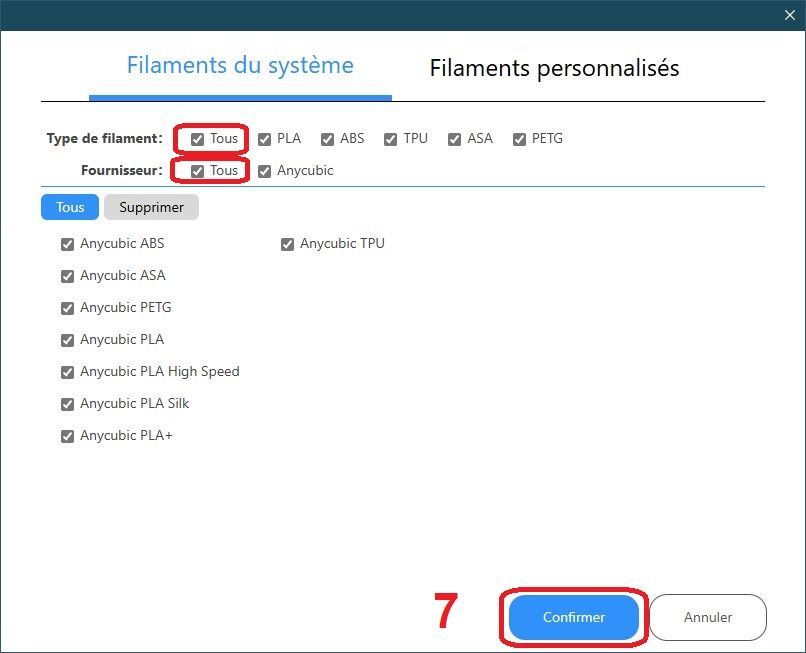

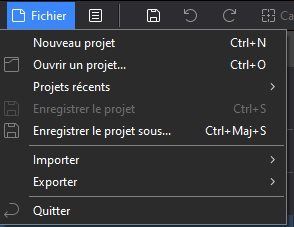

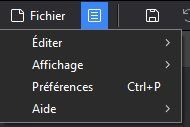

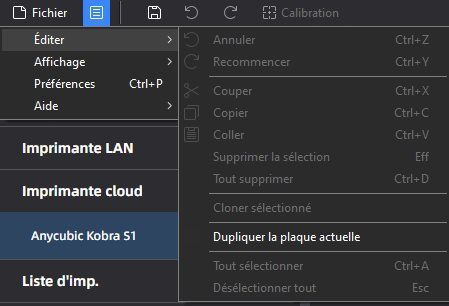

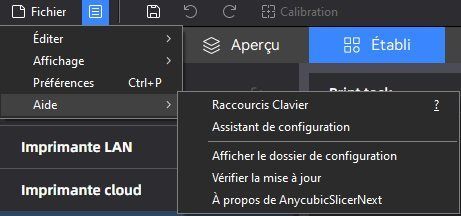

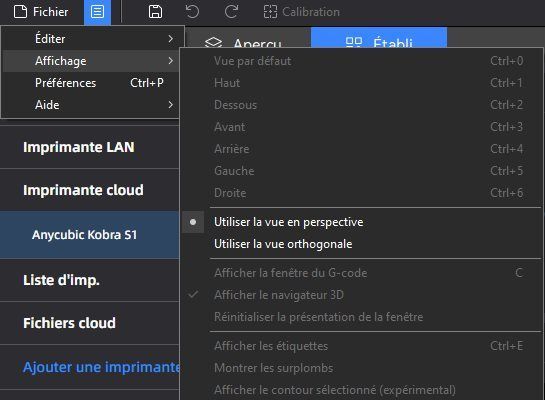

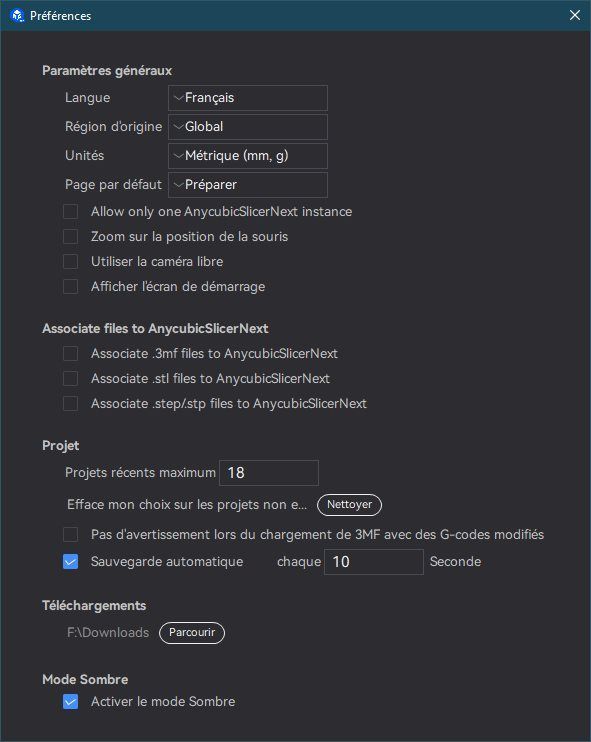

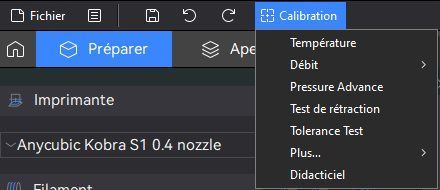

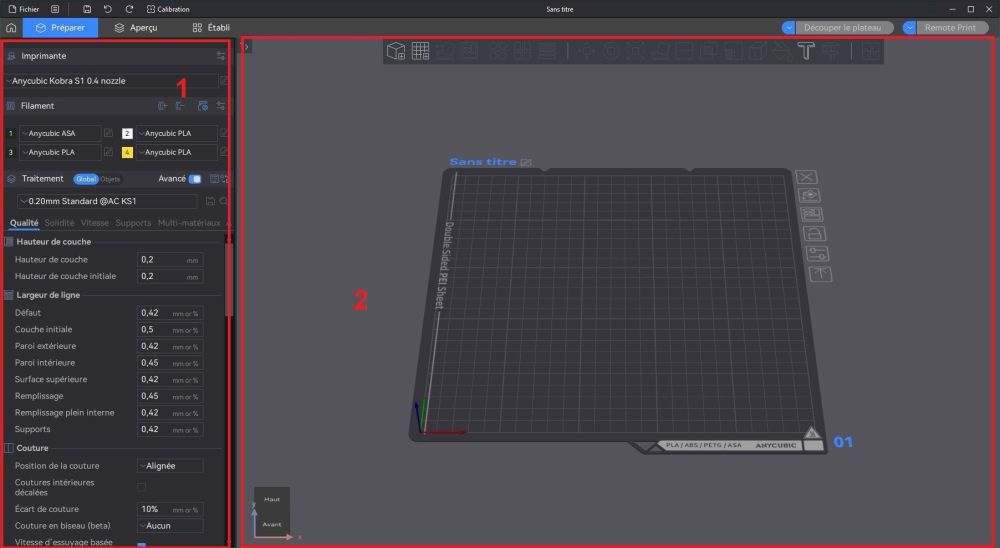

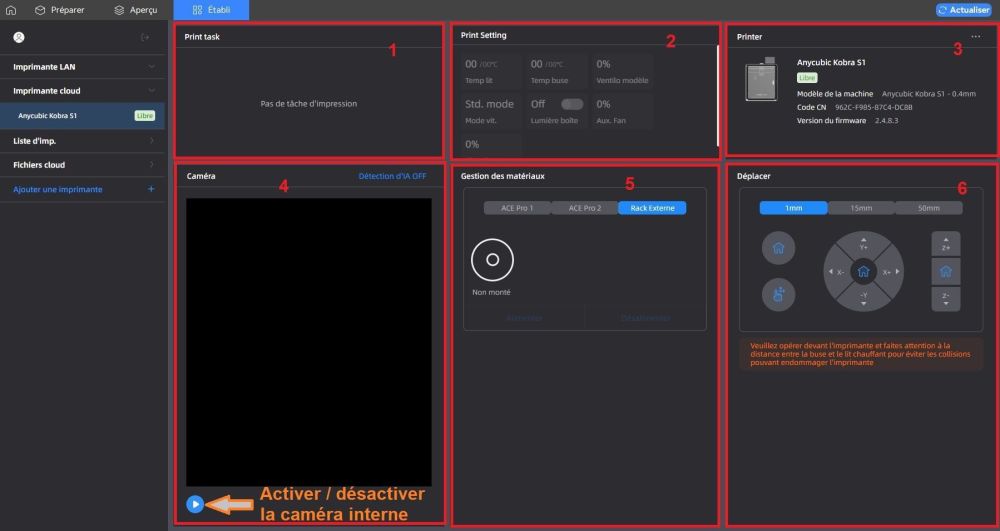

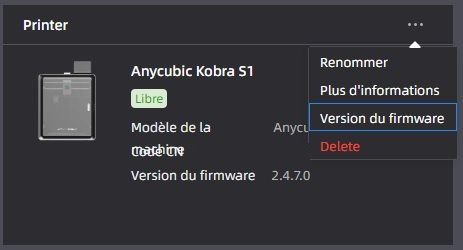

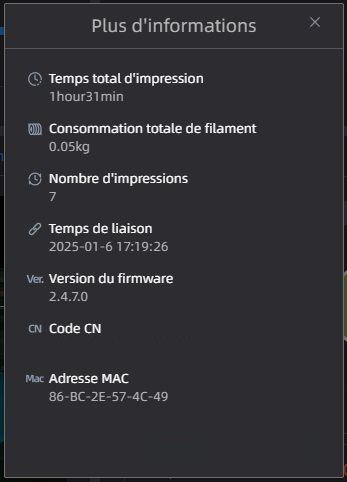

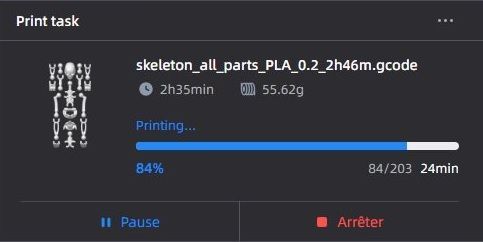

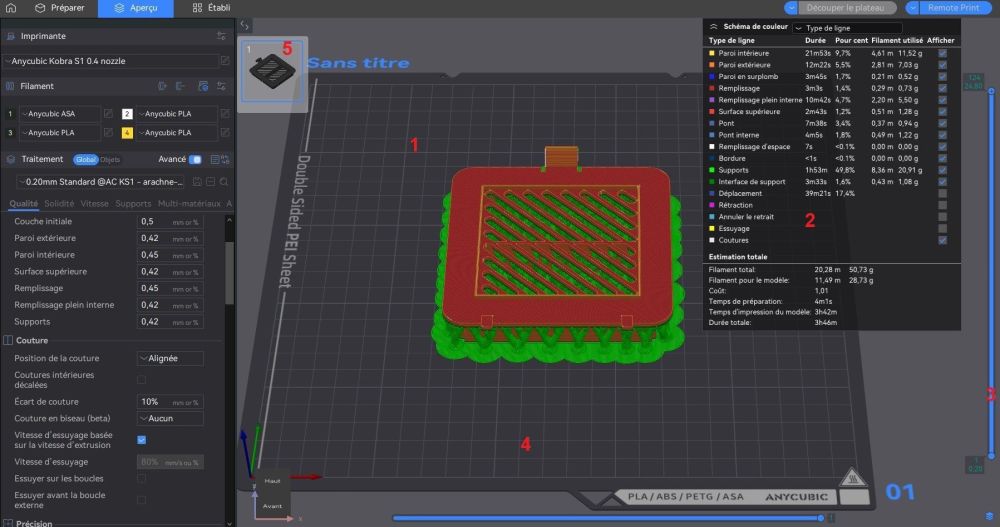

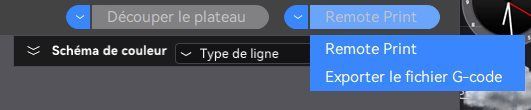

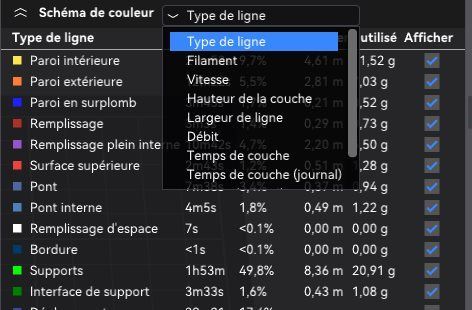

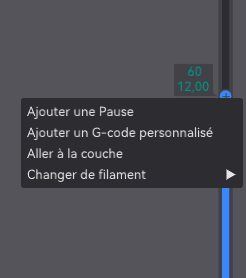

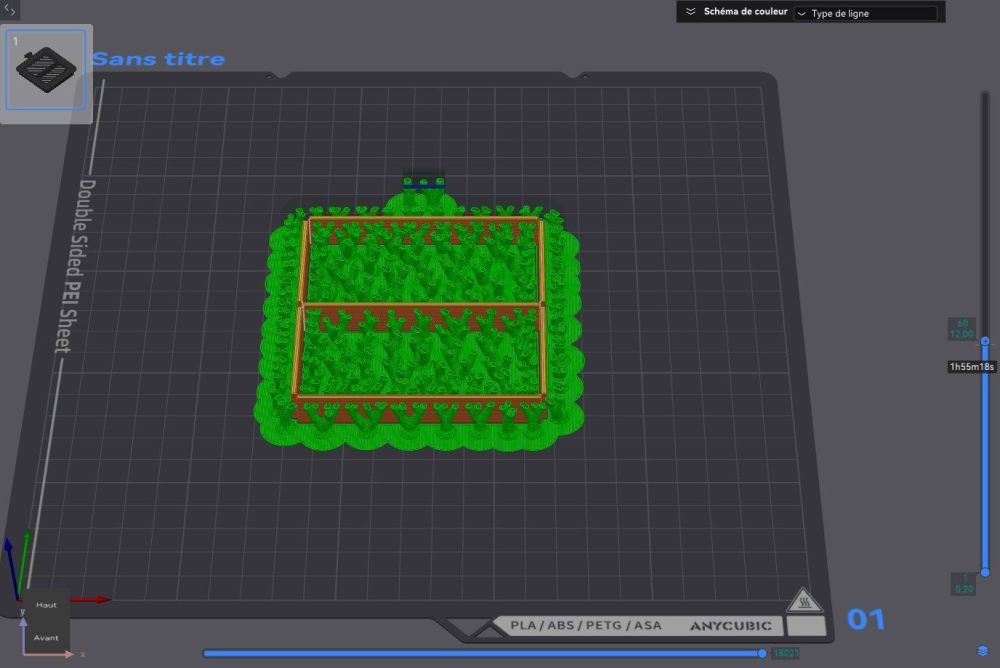

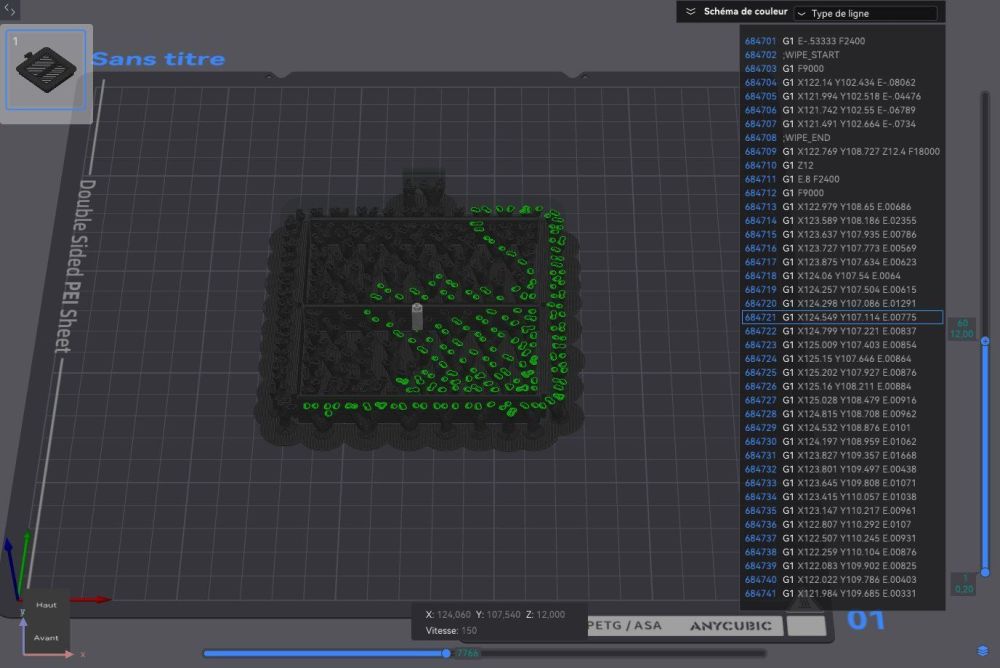

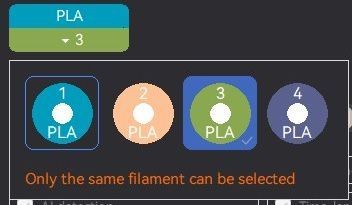

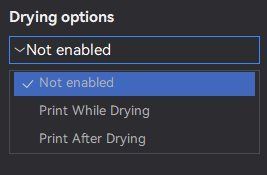

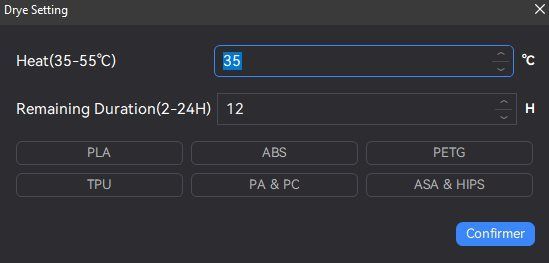

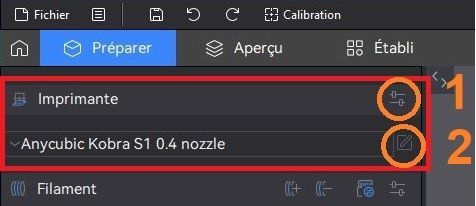

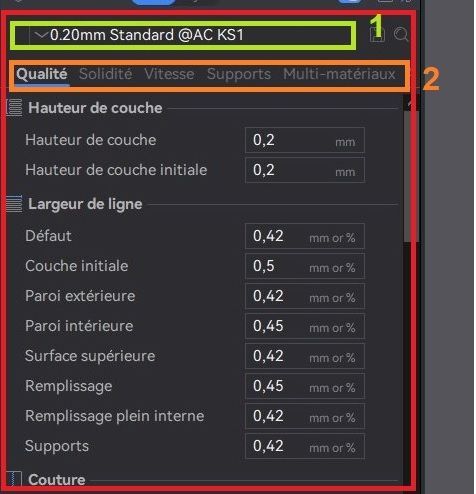

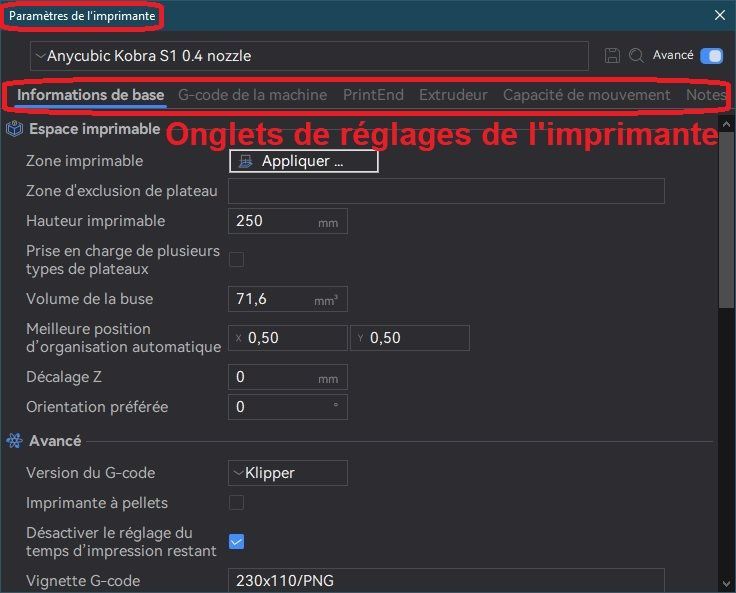

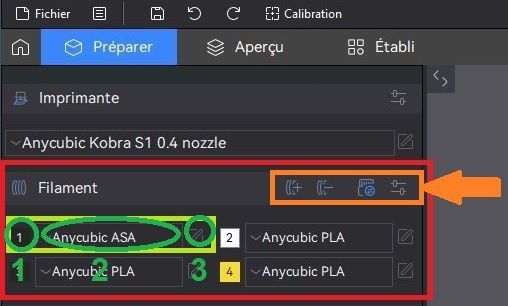

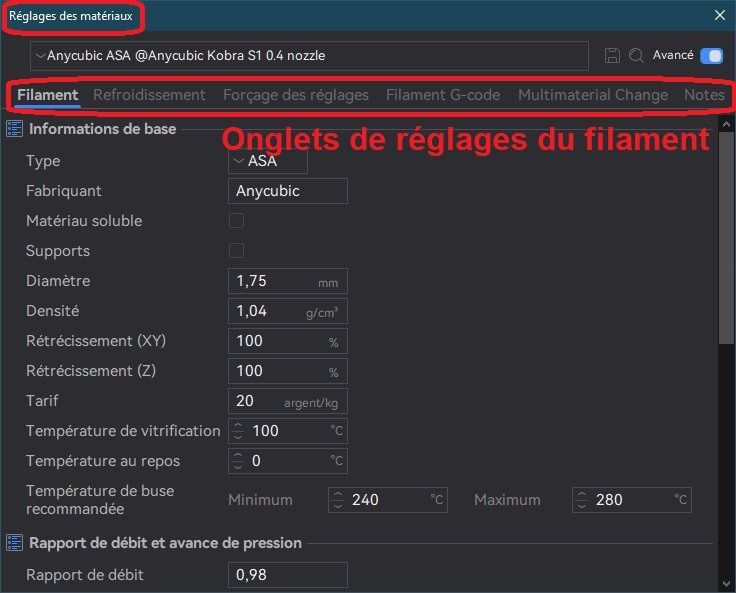

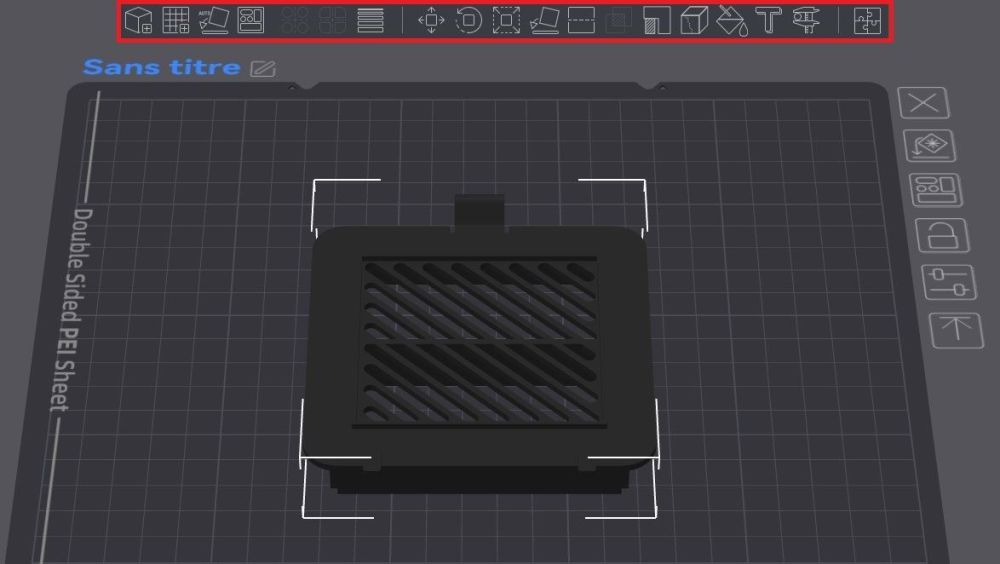

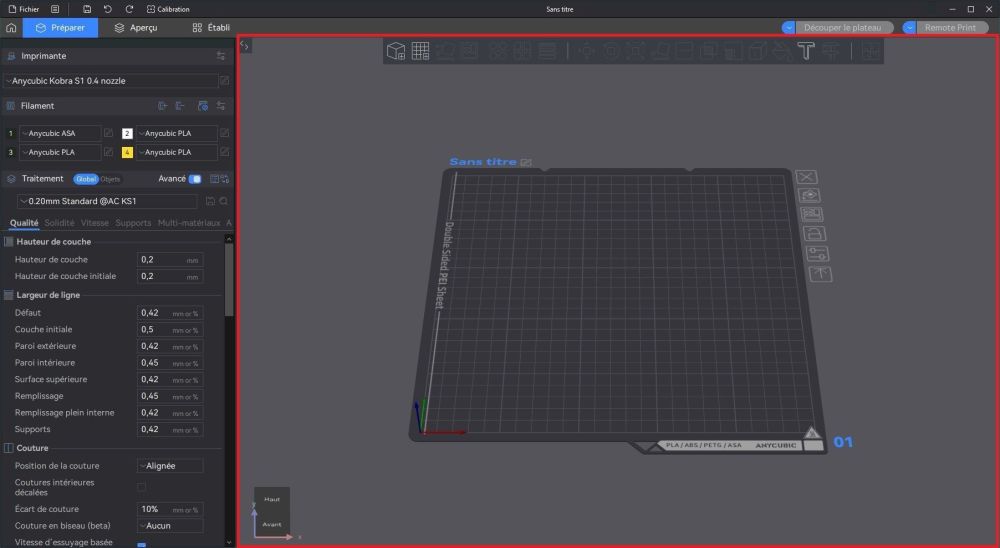

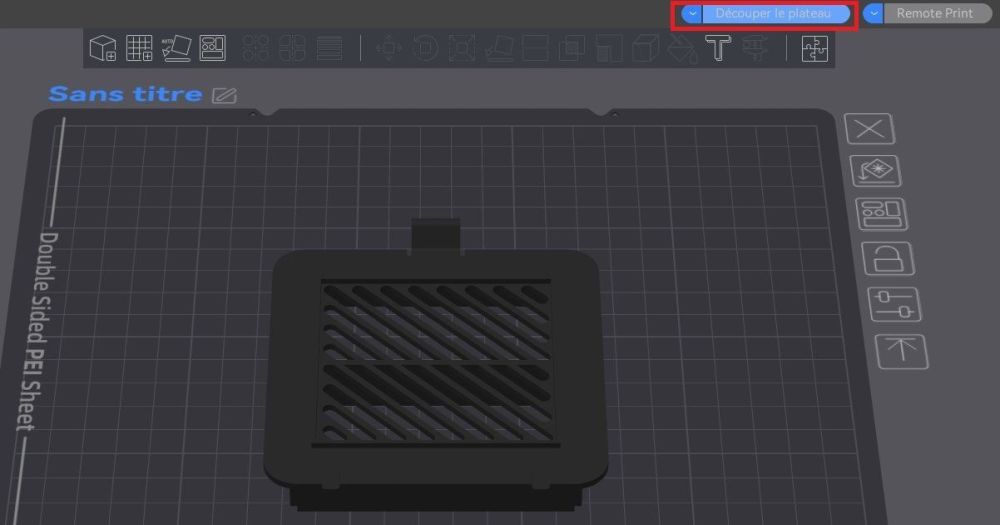

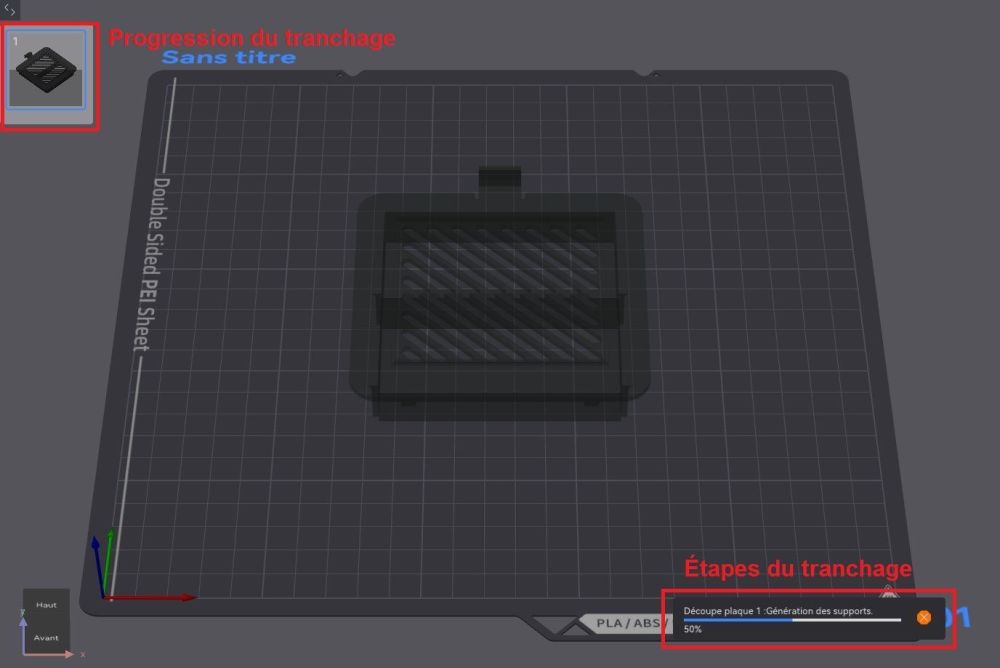

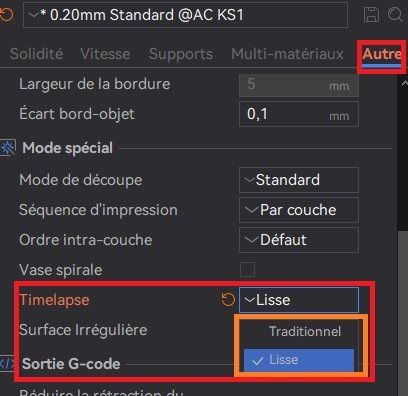

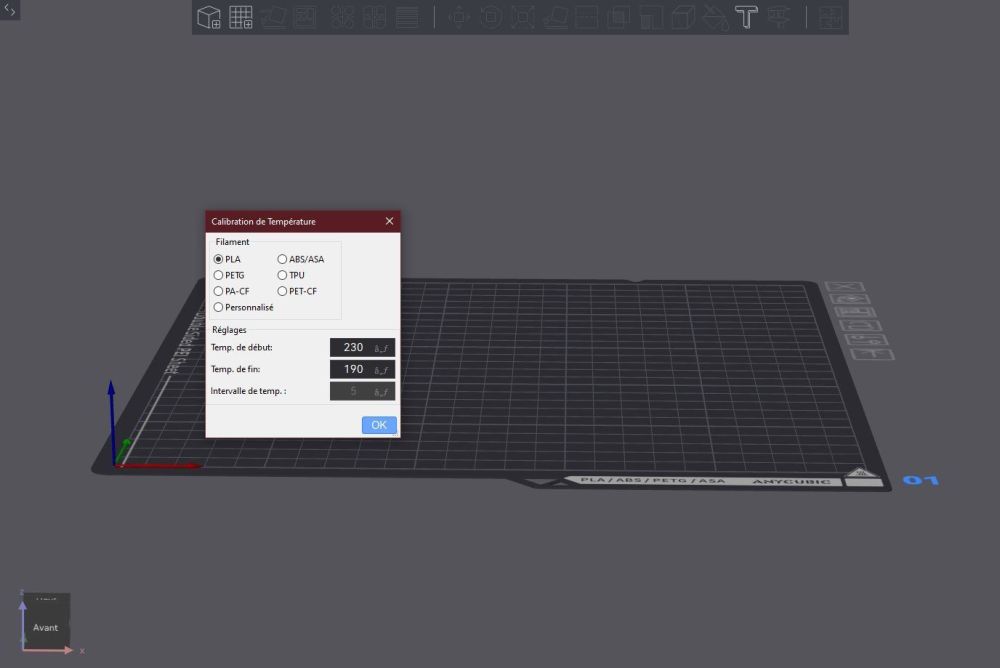

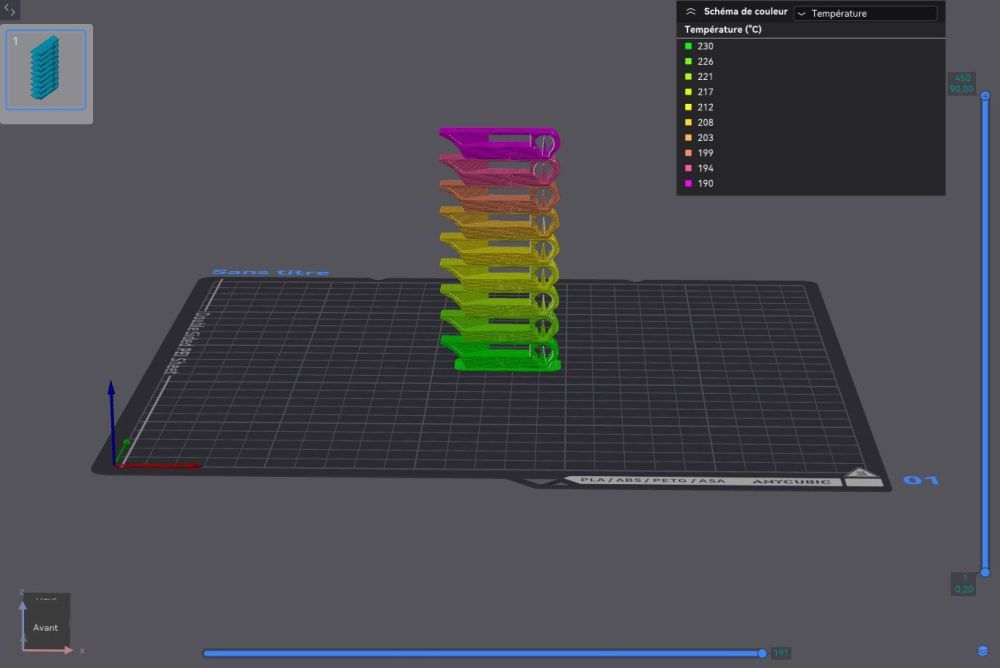

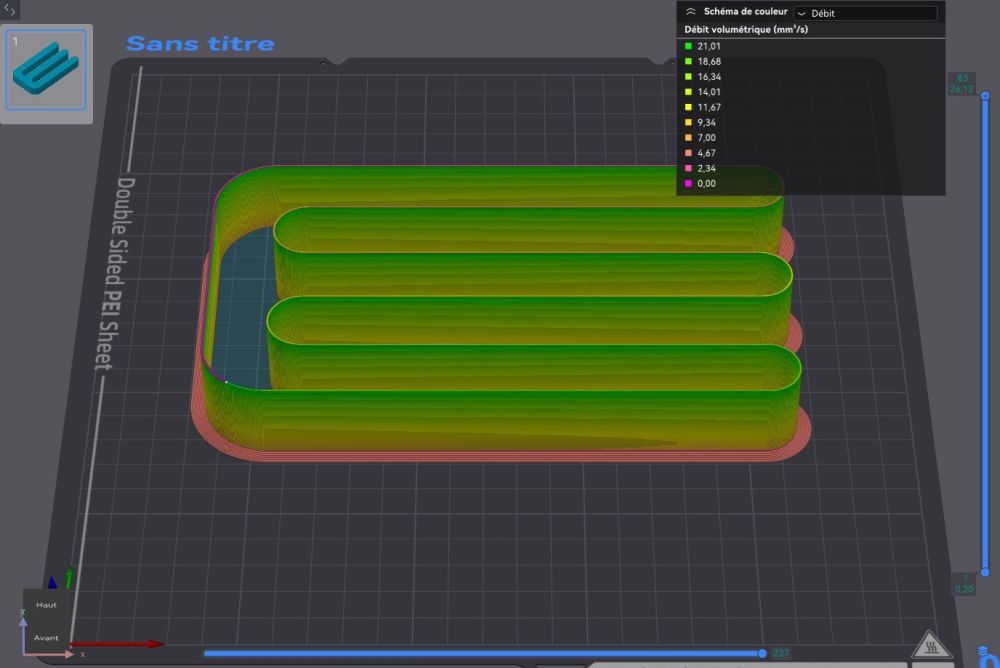

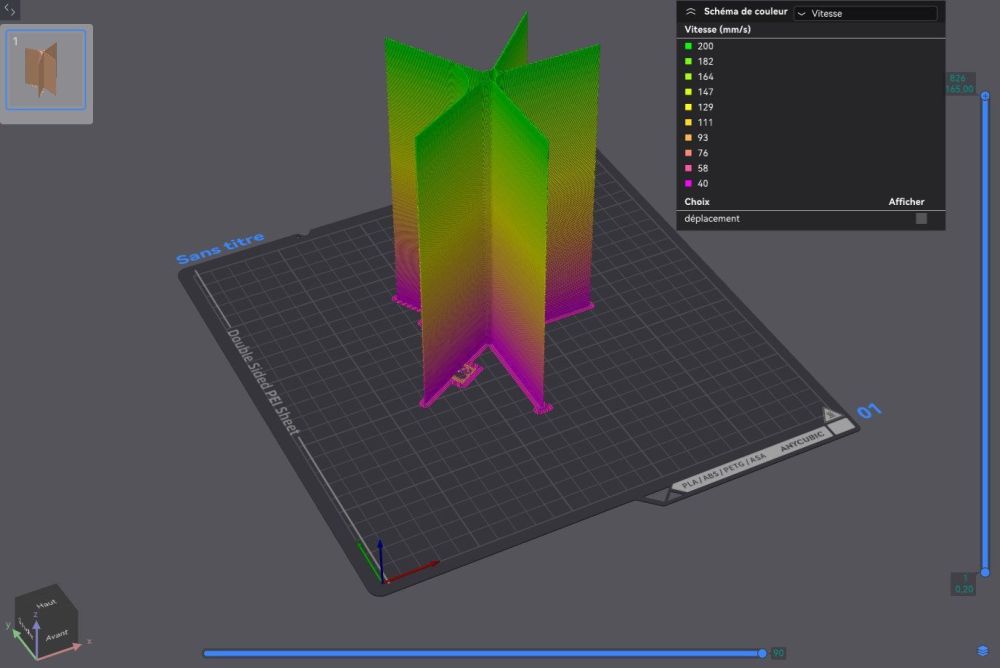

À quoi sert un trancheur (slicer) ? L'imprimante ne sait travailler qu'avec des instructions Gcode. Celles-ci pilotent le logiciel (firmware) : déplacements des axes, vitesse de déplacement, température de chauffe, etc. Le trancheur découpe un fichier modèle (.stl, .3mf, .step, .obj) en tranches. Chaque tranche donnant les instructions de fabrication (le «Gcode») pour chaque couche d'impression. Anycubic slicer next (trancheur) Avec la Kobra S1, Anycubic propose un trancheur nommé AnycubicSlicer Next (ASN). Au 24/01/2024, la version adaptée à ce modèle n'était disponible que sur la clé USB livrée avec l'imprimante (v1.3.1 «spéciale Kobra S1») et uniquement pour la version Windows. Depuis, cette version a été mise à jour (v1.3.2) et rendue disponible sous forme, toujours, d'exécutable via leur site officiel. Extrait des modifications de versions Windows : Bien qu'on y trouve une version MacOS, celle-ci n'inclue pas au 31/01/25 les fonctions de communication entre l'ordinateur et l'imprimante (ça viendra peut-être). Extrait du Wiki : Ce trancheur est une version basée sur Orcaslicer (licence GNU GPL v3.0). Le code source de la version d'Anycubic n'est pas disponible à l'heure actuelle . Il existe bien un dépôt Github pour Anycubicslicer, mais il ne contient rien d'autre que la licence GPL v3.0 à ma dernière visite le 31/01/2025. Installation N'ayant pas de matériel APPLE, je ne parlerai donc que de la version Windows. L'installation, comme tout exécutable (.exe) se fait en double-cliquant sur le fichier et en suivant les instructions d'installation. Une fois installé puis lancé, un assistant prend en charge l'utilisateur. Il suffit de suivre les étapes en mode «chicken install» : Sur l'écran de bienvenue, cliquer le bouton «Get started» Sélectionner la région (Chine / Reste du monde (Global)), Next Joindre (ou pas) le programme de collecte de données, Skip / Join the program Sélectionner le modèle d'imprimante dans la liste, Next Sélectionner les filaments utilisés (pas d'autres fournisseurs que Anycubic ), Next C'est fini Pour pouvoir lier l'imprimante au trancheur (communication), il faut compléter le processus de login. Accès à l'onglet d'accueil (Home) Clic sur Connexion/Inscription (Login/Register) Dans la fenêtre de connexion (login), deux cas : vous possédez déjà un compte Anycubic, saisir l'adresse mail de l'utilisateur (2), son mot de passe (3), puis clic sur Sign in (4). sinon, cliquer sur «No account? sign up now» pour en créer un. Utilisation Tout en haut de la fenêtre se trouve la barre de menus : Un menu Fichier (projets, profils) Un menu «Autres» Editer : Affichage : Préférences (accès au mode sombre de l'interface ) Aide : Un menu «Calibration» pour affiner les réglages (tour de températures, débit (flow), avance à la pression, rétraction, tolérance, débit maximal (débit volumétrique), VFA, guides d'accompagnement) : Exemples de tests de calibration possibles (tour de températures, vitesse volumétrique maximale, VFA) Plus des boutons pour enregistrer, annuler / reprendre la dernière manipulation Pour préparer une impression, cela se passe dans l'onglet «Préparer (Prepare)». Onglet «Préparer» Cette page est découpée en deux zones : (1) à droite pour le réglage des paramètres (imprimante, filament, impression) (2) une vue du plateau d'impression La partie droite permet de paramétrer : L'imprimante. On peut ajouter une imprimante en cliquant sur le bouton (1). Le bouton (2) ouvre une fenêtre donnant accès aux paramètres de l'imprimante (Anycubic Kobra S1 0,4 nozzle) Les filaments utilisés -les icones fléchés orange permettent d'ajouter / retirer un filament, synchroniser le trancheur avec l'ACE Pro, ajouter / retirer des profils de filaments (actuellement il n'y a que des filaments Anycubic) - pour chaque bobine, on peut modifier la couleur (1), le type de matériau (2) et les réglages d'impression du filament (3). En cliquant sur le bouton (3), une fenêtre permet de modifier ces réglages Les réglages d'impression à effectuer pour le profil sélectionné (1). Les paramètres sont groupés dans des onglets (2) [qualité, solidité, vitesse, supports, multi-matériaux, autre) La partie centrale représente le plateau d'impression. C'est ici qu'on dépose le fichier (stl / obj / 3mf / step). Une fois un fichier inséré et sélectionné, la barre en haut permet d'effectuer des manipulations sur celui-ci (tourner, agrandir, etc.) Une fois tous les choix liés à l'impression faits , un clic sur le bouton en haut à droite lance le processus de tranchage Durant le tranchage, deux indicateurs permettent de suivre le déroulement du processus A la fin du processus, on bascule sur la prévisualisation. Onglet «Preview» (Aperçu) À l'issue de la découpe de la pièce : le plateau affiche un aperçu du rendu (1). Comme pour le mode préparation, il est possible de zoomer, déplacer, tourner la pièce tranchée pour l'observer sous toutes ses coutures le panneau, schéma de couleur (2), récapitule les informations et permet de changer le type de lignes affichées dans l'aperçu un ascenseur à droite (3) permet d'aller observer les différentes couches d'impression et par un clic droit sur une couche de faire des modifications un tapis roulant en bas (4), permet de voir le parcours de la buse déposant le filament pour la couche sélectionnée ainsi que les commandes Gcode utilisées pour cette couche la vignette (5), au format d'image PNG de 230x110, est affichée en haut à gauche. Celle-ci apparaitra aussi bien sur l'écran tactile que dans l'établi lors d'une impression Pour imprimer cette pièce tranchée, le bouton en haut à droite permet de choisir le mode de transfert : Enregistrement du Gcode sur une clé USB ou impression distante (Cloud / LAN). On sélectionne d'abord le mode de transfert souhaité, puis un clic sur le bouton (Remote print / Exporter le fichier Gcode). Si l'impression distante est choisie, une fenêtre s'affiche pour sélectionner les paramètres d'impression complémentaires : renommer le fichier tranché (1) choix de la bobine à utiliser dans l'ACE Pro (2) choix de l'imprimante (en cas de possession de plusieurs Anycubic) (3) activation de paramètres divers (4) : auto-nivellement (mise à niveau du plateau). La totalité du plateau est palpée en une grille de 5x5. détection de problème d'impression (AI detection = spaghetti) NE FONCTIONNE QU'EN MODE CLOUD, PAS LAN compensation de résonance (input shaping) timelapse (deux modes de prises de vues existent, il faut sélectionner avant tranchage celui voulu (toutes les X secondes / au changement de couche) dans l'onglet «Autre» des paramètres d'impression (traditionnel / lisse) À noter: pour éviter des problèmes de suintements de la buse lors du second mode de prise de vue (lisse), à chaque changement de couche, la tête est parquée au fond à gauche. Une tour de purge est obligatoirement créée, après la prise de vue, un peu de filament est déposé sur la tour avant de reprendre l'impression. «flow calibration» (ajouté au firmware depuis la version XXXXX): une ligne de purge est déposée au fond plateau ACE Pro (drying options) : activation du séchage (durant l'impression / impression lancée une fois la température de consigne atteinte), choix de la température et de la durée (manuellement ou pré-réglages). Ne pas oublier de confirmer ces modifications. l'activation du mode «recharge automatique» (ne fonctionne qu'avec une bobine de filament identique (même matériau, même couleur)) peut être activée dans l'onglet établi Une fois ces derniers réglages faits, un clic sur le bouton «Start print» (6), transfère le fichier Gcode dans la mémoire de l'imprimante. L'onglet bascule alors automatiquement sur l'établi (workbench). Onglet «Workbench» (Établi) La fenêtre de cet onglet consiste en six zones : Tâche d'impression Vide quand l'imprimante est inactive Vignette, plus informations de progression, etc. en cours d'impression Réglages de l'impression en cours (boutons inactifs quand l'imprimante est inactive) Imprimante : un clic sur les points de suspension affiche un menu permettant : de renommer l'imprimante d'afficher un historique d'utilisation (temps total, quantité de filament, nombre d'impressions, etc.) d'afficher la version des firmwares (Kobra S1 / ACE Pro) et de mettre à jour quand une nouvelle version est mise à disposition par Anycubic (les versions affichées sont à jour au 5/02/25) de supprimer l'imprimante gérée dans AnycubicSlicer Next Caméra, si l'écran est vide / noir, cliquer sur le bouton «Lecture» (). Pour arrêter l'affichage, clic sur le bouton «Pause» (). Lors d'une impression, si l'option «IA detection» a été cochée, l'intitulé Détection d'AI passe de OFF à ON (c'est juste une information, on ne peut l'activer dans l'établi) Gestion des matériaux Déplacer (utilisable lorsque l'imprimante est inactive) Cet écran (Établi / workbench) est minimaliste. Bien qu'il apporte les informations essentielles, on est loin de ce que peut afficher une interface Web (Fluidd / Mainsail) avec un matériel utilisant un Klipper originel. Peu de manipulations sont possibles quand l'imprimante est inactive, il est nécessaire alors de les effectuer sur l'écran tactile . Ça se résume plus à un affichage d'informations qu'au pilotage de l'imprimante. Un exemple : le mode «exclusion d'objets», n'est utilisable que via l'écran (cette fonctionnalité a été ajoutée dans la dernière version du firmware de la Kobra S1 (2.4.8.3), mais de manière incomplète par Anycubic. Cette fonctionnalité permet avec Klipper «vanilla» de réaliser un maillage du plateau uniquement par rapport à la surface de la pièce imprimée. Le maillage du plateau actuellement continue de se faire sur la surface totale du plateau). En résumé Ce trancheur, issus de Orcaslicer, fait ce qu'on attend d'un trancheur, mais Anycubic doit encore faire des progrès, particulièrement : en proposant plus de profils de buses (seule la 0,4 mm en laiton est disponible), idem pour les profils de couches. Il n'y a qu'un tranchage en couche de 0,20 mm proposé alors qu'une buse de 0,4 mm permet d'utiliser des couches de 0,08 à 0,32 mm (20 à 80 % du diamètre de la buse), pour l'établi, en étoffant les fonctionnalités ou mieux, à l'instar d'Orcaslicer, en ouvrant leur protocole de communication, ce qui permettrait d'avoir un affichage proche de celui de Fluidd (la version beta actuelle de Orcaslicer incorpore la Kobra S1 avec l'ajout de plusieurs profils d'impression, mais ne peut communiquer avec l'imprimante : impossible d'ajouter une imprimante réseau à l'imprimante physique ). Remarques : C'est dans les paramètres de l'imprimante que l'on trouve les Gcodes de démarrage et fin : Le firmware n'étant pas ouvert, impossible de savoir précisément ce que fait le G9111 . Un Gcode tranché par Anycubicslicer Next se compose de plusieurs parties. - Au tout début un bloc d'entête : ; HEADER_BLOCK_START ; generated by AnycubicSlicerNext 1.3.2 on 2025-02-05 at 14:52:40 ; total layer number: 135 ; filament_density: 1.24,1.24,1.24,1.24 ; filament_diameter: 1.75,1.75,1.75,1.75 ; max_z_height: 27.00 ; exclude_object: 1 ; model_instances: 1 ; HEADER_BLOCK_END - Un bloc pour les deux vignettes (230x110 et 512x512) : ; THUMBNAIL_BLOCK_START ; ; thumbnail begin 230x110 11080 ; iVBORw0KGgoAAAANSUhEUgAAAOYAAABuCAYAAAAziW8OAAAgO0lEQVR4Ae2dd3RVZbqHz/+3z53qmu … ; thumbnail end ; THUMBNAIL_BLOCK_END ; THUMBNAIL_BLOCK_START ; ; thumbnail begin 512x512 55024 top ; iVBORw0KGgoAAAANSUhEUgAAAgAAAAIACAYAAAD0eNT6AACg+klEQVR4Ae29d7hc1Znme/6ce+fOdB … ; thumbnail end ; THUMBNAIL_BLOCK_END - Un bloc récapitulant pour chaque bobine les largeurs d'extrusion : ; external perimeters extrusion width = 0.42mm ; perimeters extrusion width = 0.45mm ; infill extrusion width = 0.45mm ; solid infill extrusion width = 0.42mm ; top infill extrusion width = 0.42mm ; first layer extrusion width = 0.50mm ; external perimeters extrusion width = 0.42mm ; perimeters extrusion width = 0.45mm ; infill extrusion width = 0.45mm ; solid infill extrusion width = 0.42mm ; top infill extrusion width = 0.42mm ; first layer extrusion width = 0.50mm ; external perimeters extrusion width = 0.42mm ; perimeters extrusion width = 0.45mm ; infill extrusion width = 0.45mm ; solid infill extrusion width = 0.42mm ; top infill extrusion width = 0.42mm ; first layer extrusion width = 0.50mm ; external perimeters extrusion width = 0.42mm ; perimeters extrusion width = 0.45mm ; infill extrusion width = 0.45mm ; solid infill extrusion width = 0.42mm ; top infill extrusion width = 0.42mm ; first layer extrusion width = 0.50mm - Un bloc énumérant les objets pour pouvoir les exclure si besoin, puis le Gcode de démarrage : ; EXECUTABLE_BLOCK_START EXCLUDE_OBJECT_DEFINE NAME=Flexi_Fokobot.STL_id_0_copy_0 CENTER=125,125 POLYGON=[[44.2863,106.238],[44.2963,105.101],[44.3264,104.115],[44.3866,103.357],[44.487,102.902],[44.7029,102.68],[46.4443,101.81],[100.583,88.0734],[126.905,89.3662],[127.4,89.4065],[132.66,90.1833],[158.958,96.4858],[159.617,96.6904],[200.673,112.534],[200.936,112.708],[201.141,112.917],[205.521,121.93],[205.625,122.233],[205.674,122.682],[205.704,123.297],[205.714,123.994],[205.704,124.692],[205.674,125.306],[205.625,125.756],[205.521,126.059],[199.144,138.155],[198.902,138.574],[198.66,138.783],[198.368,138.959],[159.617,153.31],[158.958,153.514],[132.66,159.817],[127.4,160.594],[126.905,160.634],[100.583,161.927],[46.4443,148.19],[44.7029,147.32],[44.487,147.098],[44.3866,146.643],[44.3264,145.885],[44.2963,144.899],[44.2863,143.762],[44.2863,106.238]] M106 S0 M106 P2 S0 ;TYPE:Custom G9111 bedTemp=55 extruderTemp=215 M117 M106 P3 S153 G90 G21 M83 ; use relative distances for extrusion T1 - Les instructions pour fabriquer couche après couche l'objet / les objets - A la fin du fichier, quelques informations concernant le matériau : - Un récapitulatif de tous les paramètres d'impression : - Puis ceux de l'ACE Pro : - Et pour terminer, quelques statistiques : À suivre dans un prochain épisode2 points

-

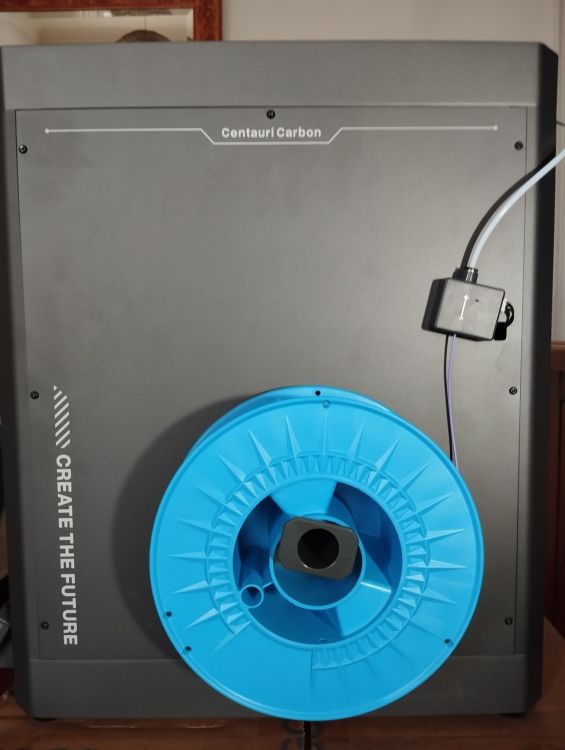

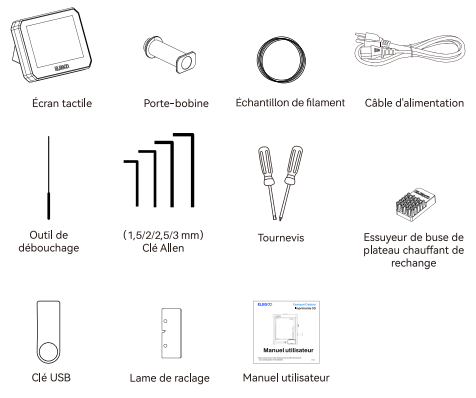

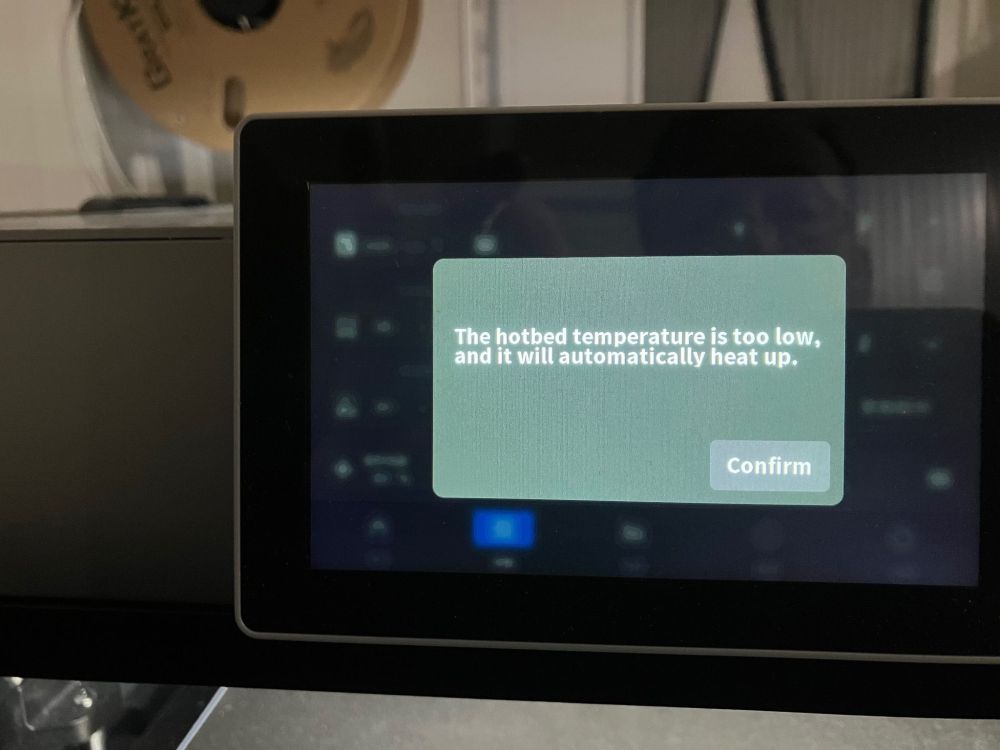

Le 13 janvier le livreur UPS m'appelle pour me dire qu'il a un colis pour moi je lui réponds qu'il y a une erreur car je n'attends rien et il insiste fortement car le colis est bien à mon nom, je lui dit que je le prend et là surprise il me donne 21 kg d'Elegoo Centauri Carbon En fait 2 petits cachotiers ont oublié de me prévenir, comme ils veulent garder l'anonymat je les appellerai J & M La Centauri Carbon est la première core XY de la marque et dans cet article et dans le test qui suivra sur le blog nous allons découvrir si ils ont réussi cette machine. Voilà en vrac mes premières constatations : lit chauffant en 240v avec plaque magnétique un côté texturé et un côté lisse 256x256x256 un seul moteur pour les 3 axes Z avec courroie qui les relies dans l'embase guidage par tiges lisses et roulements capteur optique pour l'axe Z capteur de nivellement dans le lit chauffant carte mère de style inconnue avec touts les composants soudés dessus un gros MOSFET en 240v pour alimenter le lit alimentation 24v 2A sans ventilateur, un seul ventilateur dans l'embase pour refroidir les drivers prise 240v à l'arrière avec le bouton on/off en haut système classique de courroies d'une core XY buse apparemment bi métal acier et laiton cheminée vers l'arrière pour l'éjection des purges et nettoyeur de buse, coupeur de filament dans la tête, détecteur de filament et support de bobine sur le côté droit de la machine un ventilateur d'extraction d'air avec un filtre à charbon un autre ventilateur pour refroidissement supplémentaire des pièces pas vu de chauffage d'enceinte caméra avec éclairage wifi mais pas de RJ45 pas vu de prise pour le branchement d'un AMS sauce Elegoo écran tactile porte et vitre du dessus en verre fumé Page Elegoo Centauri Carbon sur notre comparateur : https://www.lesimprimantes3d.fr/comparateur/imprimante3d/elegoo/centauri-carbon/ Page Elegoo Centauri Carbon sur le site officiel : https://li3d.fr/ElegooCentauriCarbon-ELE Le test sur notre site : https://www.lesimprimantes3d.fr/test-elegoo-centauri-carbon-corexy-20250219/ Donc une machine bien équipé, elle est livrée avec dans un carton : un petit bout de filament Rapid PLA+, ils disent un échantillon, j'appellerai plutôt ça une chute... 4 clés 6 pans 2 tournevis un essuyeur de buse de rechange un outil de débouchage de buse une lames de raclage un stick de colle un tube de graisse une clé USB 8Go avec modelés de test, manuel de montage, vidéo de montage, ElegooSlicer un manuel multilingue dont le français Le déballage Il ne pose pas de problème, la machine pesant 17.5 kg je préconise de mettre le carton sur le coté et de faire glisser la machine pour la sortir Le montage La Elegoo Centauri Carbon est vraiment simple à monté, en 5 minutes c'est fait : l'écran à brancher et à "clipser" le support de bobine à visser (un quart de tour) sur le coté de la machine les trois vis de fixation du lit chauffant à enlever un collier zip à couper et le carton à enlever de sur la tête d'impression un morceau de mousse à enlever dans la cheminé poser la vitre du dessus et le plus dur, brancher le câble d'alimentation1 point

-

j'ouvre ce post car j'entreprends un petit travail de comparaison (et peut être d'amélioration) des chambres chambres chauffantes des différents imprimantes Qidi que j'utilise si quelqu'un qui a la X-PLUS3 peut compléter de son côté ça serait serait super premier protocole on part de la température ambiante, et on lance le chauffage du caisson avec le ventilateur de brassage non activé là il fait 15 degrés dans la pièce la PLUS4 se différencie des autres, car c'est la seul qui commence d'abord par chauffer le plateau à 90 degrés donc la courbe de chauffe se passe en 3 étapes, 1 le plateau assez linéaire, 2 le caisson lui aussi plutôt linéaire jusqu'à 60 ou la 3 eme partie est beaucoup plus lente résultat on arrive à 65 degrés en 39 minutes chrono c'est un peu moins que les 45 minutes envisagés par @Moucklee1 point

-

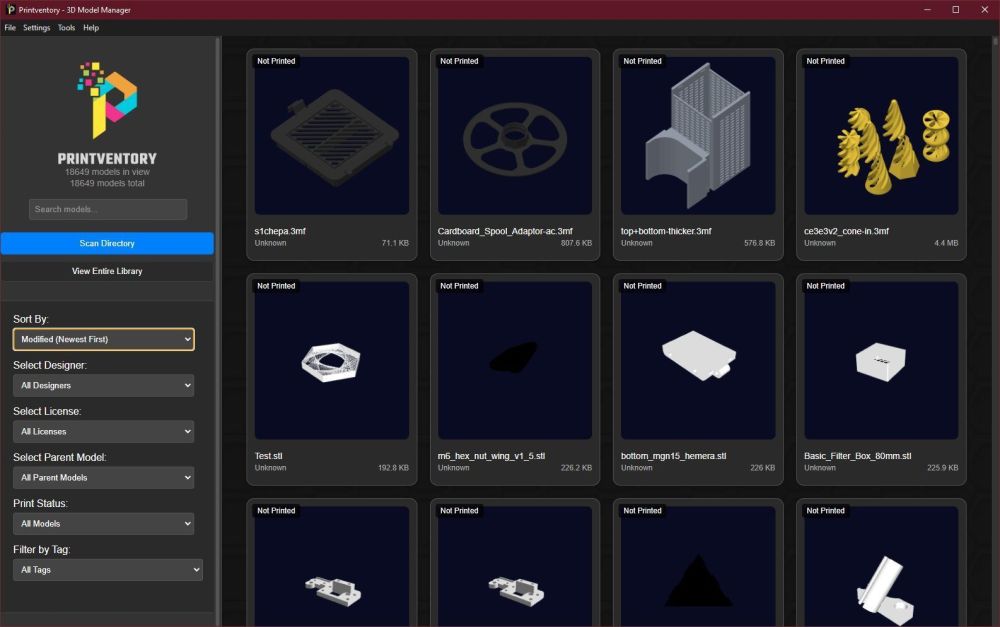

Juste pour information Peut-être que d'autres connaissent déjà le logiciel Printventory. C'est un outil permettant de gérer une collection de fichiers d'impression (stl, 3mf, obj). Une fois installé, il suffit de lui indiquer quels répertoires contiennent les modèles. Il scanne ensuite ces emplacements pour afficher, après un certain temps, les vignettes des fichiers. Ça, c'est la partie la plus facile. Restera ensuite à les taguer, les grouper si on veut pouvoir les retrouver ultérieurement. Pas mal de possibilités, mais attention, c'est encore en phase beta et quelques bugs pourraient être rencontrés (pas eu pour le moment malgré une collection récoltée de-ci de-là au fil des années (+18000 fichiers)).1 point

-

Bonjour, J'ai modifié mon ender V3 SE avec un rail linéaire sur l'axe x et très récemment un écran + caméra nebula . Le problème est qu'avec cette modification dernière la courroie de l'axe Y a tendance à se décaler sur la poulie du moteur, j'ai bien entendu contacter creality mais ils semblent ne pas avoir de solution sérieuses pour le moment, hors la KE n'a pas ce problème alors qu'elle est très proche de la SE , une des différences est justement cette fameuse poulie , plus grande sur la KE , je ne la trouve pas sur le net , quelqu'un possédant une KE pourrait me donner un maximum d'informations sur cette pièce ? Merci Une fois installée je flash le firmware de la KE et roule ma poule1 point

-

Merci @pjtlivjy et @Kachidoki. Oui, je pense que mon projet serait viable avec une monofilament je crois. Effectivement les chiffres de @fran6psont édifiants, très intéressants. @fran6p donne aussi son avis sur ces systèmes, et pour un débutant comme moi c'est intéressant ça permet de comprendre.1 point

-

je fais des comparaisons sur les 3 modèles Qidi, la PLUS4 a un protocole un peu différent @Moucklee en standard, le chauffage du caisson n'enclenche pas automatiquement le ventilateur de brassage du caisson alors que mes tests montrent que ça a une incidence, je vais publié ça demain1 point

-

Exactement, d'ailleurs j'ai pu avoir un retour sur une X-Plus 3 passant de 18° à 60° en seulement 11min tout en sachant que son volume d'impression et de caisson sont beaucoup plus grand, ça change des 45min Primordiale, rien de tel pour tirer le meilleur des propriétés d'un filament, que cela soit sur l'objet fini (Finition, Stabilité dimensionnelle) mais aussi sur sa facilité d'impression (Warping, délamination).1 point

-

entièrement d'accord et d'ailleurs ça n'est pas encore complètement perçu comme un avantage car peu on pu en faire l'expérience tu travailles aussi dans l'industrie et tu sais aussi bien que moi la nécessité d'un environnement controlé quand on travaille le plastique justement je suis en train de faire des tests sur la Qidi PLUS4 sur le temps de chauffage, je pense qu'on va être à moins que 45 minutes1 point

-

C'est ce qu'il manque au BBL hélas, un chauffage de caisson avec sonde de Température en option, ça aurait été idéal, aujourd'hui il est impensable de sortir des machines fermé sans chauffage, toute en sachant que pour chauffé l'environnement du caisson il faut compté 45min supplémentaire sans chauffage actif, juste avec le Bed et la hotend.1 point

-

En plus c'est bien plus rapide d'imprimer les couleurs séparément et les coller ensuite que de les imprimer d'un bloc avec les systèmes multi-filaments actuels. Le temps de changement pour chaque couleur et à chaque couche est non négligeable.1 point

-

pour compléter ton propos sur tout ce que tu as expliqué @TOOLZI c'est là ou les imprimantes ayant une chambre chauffée et régulée ont un intérêt énorme car on imprimante dans un environnement isolé des variations extérieurs (courant d'air, température, humidité) et du coup tu imprimes l'ABS comme du PLA à condition bien sûr d'avoir adapté ta modélisation aux spécificités de l'ABS1 point

-

c'est un confort, pour certaines choses c'est pratique mais pas essentiel et effectivement tu peux faire ta maison en plusieurs morceaux puis les assemblés et là du coup tu as un choix d'imprimantes beaucoup plus vaste tu peux rester sur l'idée d'un modèle de base mais qui peut le cas échéant évoluer avec un système multifilaments1 point

-

L'idée d'une hélice comme ça c'est de ne pas avoir de "fin" réelle de ton profil et donc de minimiser la trainée produite, donc le couple d'entrainement et éventuellement le bruit. Pour comprendre un peu plus, il faut d'abord partir d'une aile, qui a une longueur finie. Sur le dessus (extrado) de l'aile, tu as une dépression. Sur le dessous (intrado), tu as une surpression. La nature a horreur des déséquilibres, donc tant qu'il y a une aile pour séparer les deux zones de pression c'est bon; mais quand il n'y a plus rien, comme en bout d'aile, tu as un mouvement de la zone de surpression vers la dépression qui est créé. C'est un mouvement rotatif, donc un tourbillon en français ou vortex en langue anglaise. Le terme exacte est appelé tourbillon marginal ou wingtip vortex, photo avec du fumigène pour visualiser : Une façon de voir ce tourbillon, c'est qu'avec ton aile tu viens mettre en rotation une masse d'air qui était initialement au repos, donc c'est une perte d’énergie pour l'avion. On l'associe à la trainée dite "induite" car induite par la portance de l'aile. Si il n'y a pas de dépression/surpression, pas de portance, donc pas de tourbillon induit. Maintenant la théorie expliquée, tu enroules ton aile, tu finis par ne plus avoir d’extrémités donc sur le principe tu t’affranchis de ces pertes. Bon, ça c'est la théorie, dans la pratique je ne connais pas à quel point c'est "magique". Et vu la faible diffusion d'utilisation, il doit y avoir de sacré désavantages (complexité de fabrication ?) par rapport aux gains. On appelle ça des hélices toroïdales.1 point

-

c'est clair, je partage le lien ici car le nom n'est pas logique et pour le trouver pas top : serre joint1 point

-

1 point

-

Hum ça sent l'utilisateur qui a déja Schmilblicker avec le schmilblick ça ! Trahison !!! Sinon c'est bon à connaitre, vachement pratique1 point

-

Peut être bien, on est tous influencés par notre propre culture. Peu d'innovations c'est vrai, mais la concurrence permet au moins d'abaisser le ticket d'entrée pour obtenir une machine plus moderne, à peu près équivalente aux Bambulab qui ont établi un nouveau benchmark depuis 2 ans (je ne parle pas de l'écosystème tout entier, j'ai bien compris qu'on y est pas du tout actuellement chez les concurrents). Mais je n'étais finalement pas prêt à mettre +/- 1500eur pour une X1C, que j'ai pourtant longtemps envisagé. L'orientation récente de Bambulab ne m'a pas rassuré non plus... Pour revenir à la Kobra S1 combo, il y a tout de même le séchoir de filament intégré à l'ACE qui est un sacré avantage pour moi, même si je sais bien que les futures machines dans cette gamme auront quasi toutes cette fonctionnalité en standard très bientôt. Et à 1/3 du prix de la X1C çà me permet de relativiser un peu les inconvénients qu'aura cette imprimante (pour l'instant les tests d'impression trouvés sur le net donne une qualité d'impression sensiblement équivalente, et çà me suffit amplement). Reste juste à avoir des buses durcies avec différents diamètres et on sera bon pour mon utilisation1 point

-

c'est là que l'on voit notre dépendance aux technologies @V3DP déjà que je ne regardais plus guère la télé, je compte sur vous pour m'avertir si la retraite passe à 55 ans que je ne continues pas à travailler bêtement tout seule1 point

-

1 point

-

avec le PLA tu peux être serein, il émet 20 fois moins de COV et jusqu'à 100 fois moins de PUF que l'ABS qui est le filament le plus polluant et pas d'odeur donc pour ta petite famille pas de souci1 point

-

bonsoir @hcl28 oui dans sa version impression 3D comme le souligne @V3DP pas la masse mais une massette en bois franchement c'est là ou voit l'évolution des imprimantes quand même1 point

-

+1 avec @Kachidoki, le réel problème c'est le passage dans les PTFE/extrudeur/heatbreak, modifié/adapté tous ça juste pour "éventuellement" quelque mètre, voir même la bobine complète c'est pas viable économiquement ou alors faut avoir des vielles pièces et là aucun scrupule, la partie software a la limite c'est le plus simple...1 point

-

Il y a quelques mois, j’ai vraiment galéré à imprimer une grosse pièce technique en ABS. C’était une impression de 20 heures, et pour ne rien arranger, je vivais sur une péniche à l’époque (l’enfer en termes d’humidité). Pour réussir une impression longue en ABS sur la P1S, il faut suivre un protocole très strict. Crois-moi, j’ai essayé de griller des étapes, mais l’ABS gagne toujours. 1. Garder son Filament ABS Totalement Sec L’ABS absorbe l’humidité, et s’il est légèrement humide, tu auras des problèmes de warping et d’adhésion au plateau. Il doit être parfaitement sec avant l’impression et le rester pendant toute la durée de l’impression. Comment éviter l’humidité ? • Séchoir à Filament : J’ai dû acheter un Sunlu Filament Dryer, mais certains utilisent des séchoirs alimentaires, qui peuvent être plus précis et permettent de sécher plusieurs bobines en même temps. • Stockage sous vide (Meilleure option et la moins chère) : • Utilise des sachets déshumidifiants (comme ceux pour les voitures ou les caves). Ils changent de couleur quand ils sont saturés et peuvent être régénérés au micro-ondes en 1 minute. • Prends un sac de stockage sous vide (comme ceux pour les vêtements), mets tes bobines et un sachet déshumidifiant dedans, et plus jamais de souci d’humidité ! • Sécher son Filament Avant Impression : Si ton filament n’a pas été stocké correctement, fais-le sécher au moins 8 heures avant de lancer une impression. Même sous vide, il peut être humide à cause d’un stockage prolongé en entrepôt. 2. Préparation du Plateau • La plaque PEI texturée fonctionne parfaitement telle quelle—ne jamais ajouter de colle, de spray ou autre ! • La seule méthode fiable pour la nettoyer : • Utilise une éponge neuve, du liquide vaisselle et de l’eau chaude. • Frotte bien. • Laisse sécher à l’air libre—pas de chiffon ou sopalin (ils laissent des résidus gras). 3. NE PAS Modifier les Réglages d’Impression ! J’ai tout testé, et les ingénieurs de Bambu Lab ont fait un travail incroyable—rien à modifier ! • Utilise les paramètres ABS de base dans Bambu Studio. • Ne change pas la température, la vitesse ou le débit—tout est déjà optimisé. 4. Garder la Chambre Chaude & Stable L’ABS est très sensible aux variations de température. L’enceinte de l’imprimante doit rester chaude et stable : • Ne jamais ouvrir l’imprimante en cours d’impression—ça cause du warping et des problèmes d’adhésion. • Si tu as un AMS, il garde naturellement le filament au sec, mais je ne l’ai pas (encore). • À la place, j’ai gardé la bobine dans le Sunlu Filament Dryer pendant toute l’impression. Après avoir gâché 2 kg de filament, ces étapes m’ont enfin permis d’imprimer de longues pièces complexes en ABS sans aucun échec. Suis ces règles, et tes impressions ABS seront parfaites !1 point

-

@MrMagounet Merci pour ta réponse. Bien noté. En gros je peux éventuellement prendre une buse de 0,2 si je veux tester. Pour huile et graisse, j'essayerai de trouver par la suite, c'est bien s'il y a déjà de quoi commencer. Pour le pla, le mieux est peut être que je prenne celui du fabricant de la machine pour commencer. Pour la pièce c'est noté, je vais y réfléchir, j'ai cette option ou la dépendance. Je pourrais quasiment faire un système pour que la Vmc evacue l'air au dessus de l'imprimante. Merci1 point

-

Il faut que je teste, mais ça doit faire comme toi avec la K3 et l'ACE (yapa 2 raison). Non, à ce jour avec le firmware en cours de l'ACE, ça fait exactement ce que tu as décrit : purge du reste de filament avant d'utiliser la bobine de «secours», donc gaspillage . La dernière version du firmware (courant janvier) permet désormais d'avoir une machine (Kobra S1 et ACE) totalement silencieuse quand elle n'imprime pas. Ça, on le savait tous qu'une imprimante silencieuse est celle qui n'est pas allumée. Mais Anycubic le fait aussi quand elle est allumée et n'imprime pas (sauf si évidemment on a mis le sécheur de filaments en marche (là, on l'entend bien)).1 point

-

Alors de base sur les 2 machines tu as une buse d'avance, un petit tube de graisse. Le plateau attend de voir ce dont tu as besoin plus-tard , Le PLA oui tu as raison tu peux en prendre prend du filament de qualité, si tu prend la HI le CFS gère bien les bobines carton et plastic mais de diamètre adapter, que ce soit l'AMS ou le CFS tu as les bobines maison qui intègre le RFID. Pour la pièce cela posera pas de soucis en imprimant du PLA tu as peu de rejet de polluant et cela ne pose pas trop de soucis.1 point

-

Une méthode simple (ce que j'ai fait) :1 point

-

Salut, @pjtlivjyTu fais un assemblage type : H7m6 ?, désolé pour les non spécialistes de la mécanique. https://eremusinage.com/2015/08/03/ajustement/ A+1 point

-

1 point

-

en le posant simplement, après il faut effectivement vérifier que lors du serrage des différentes vis, il n'y ai pas une remontée d'un coin par rapport aux autres1 point

-

un hybride https://makerworld.com/en/models/714091?from=search#profileId-644620 de polydryer & boites alimentaires1 point

-

C'est ma petite récup de plombs pour couler mes balles de calibres 12, je participe à sauver la planète en fessant du recyclage1 point

-

J'ai contacté le constructeur qui donne pour réponse qu'il n'y a encore aucun délai, ni prix, ni spécifications techniques arrêtées pour la Qidi Box qui est encore en phase de développement. Le site en question essaie donc de se placer avec des informations hasardeuses.1 point

-

1 point

-

1 point

-

tous mes pei sont lavés à l'eau très chaude et au paic Excel avec un bon rinçage à l'eau très chaude aussi. Séchage à l'air libre (pas d'essuyage) Sans aucun soucis d'accroche.1 point

-

Bonjour, J'ai trouvé la solution pour dessiner des engrenages hélicoïdaux. Il y a une commande pour cela dans fusion 360 : Aller dans : Solide Créer Helical Gear (tout en bas du menu) Il suffit ensuite de remplir les caractéristiques de l'engrenage que vous souhaitez créer et vous avez une pièce parfaitement fonctionnelle. Si vous avez des questions sur le calcul des engrenages je suis à disposition sur le sujet. Cordialement dddus1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)