Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/04/2025 dans Messages

-

Perso, je sors systématiquement en step depuis que Orca m'a suggéré que c'était mieux, mais je vous cache pas qu'avant de voir ce sujet j'avais jamais cherché à comprendre ne quoi c'était mieux. Ce que je comprend, c'est que si je partage un .step plutôt qu'un .stl, ca peut permettre à un utilisateur de faire du remix ? C'est plutôt cool non ? Parce que je me faisais la réflexion que beaucoup de modèles sont partagés avec licence permettant le remix, mais dans un format complètement inutile ...3 points

-

Début du paludarium dans le 600L, très chiant à vider et à nettoyer (et surtout à récupérer les poissons et crevettes...) Essais et montage à blanc par terre pour plus de facilité Début de collage dans l'aquarium, j'ai plus de silicone pour continuer... Il y aura 15cm d'eau (-3cm de quartz blanc)avec une cascade au milieu, je vais coller du panneau de liège expansé sur le fond et les côtés pour y fixer des plantes types broméliacées, orchidées, bégonia, sphaigne à droite et à gauche plutôt des plantes aquatique types anubias (celle que j'ai gardée de l'aquarium), chrismas Moss, etc...2 points

-

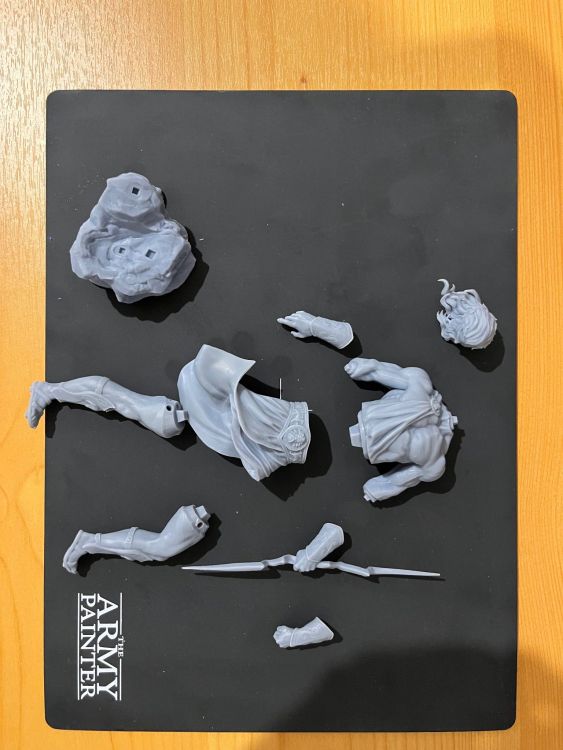

Petit retour après environ 20 h de travail, Pour l'instant, je n'ai pas pu exploiter la double buse, car je dois terminer une grosse commande… Donc après avoir fini les diverses étapes de calibrages, j'ai mis au travail la H2 avec ces deux vieilles soeurs P1S… La H2 imprime bien, vraiment bien. Par défaut, je baisse toujours un peu les accélérations et les vitesses de mes machines ; pour mes travaux, je ne cherche pas le gain de temps, je cherche la qualité (et accessoirement, je ne veux pas des avions dans le bureau pendant que je travaille ou que je dors). Elle est tellement plus silencieuse que mes P1S… les ventilateurs ne font vraiment pas beaucoup de bruit par rapport à la génération d'avant, la machine en elle-même est également plus silencieuse, la seule chose que j'entends c'est quand elle fait un mouvement rapide d'un point A vers B… pour le coup, elle me fait un peu penser à mon l'A1mini, mais avec des ventilos encore plus discrets ! Ensuite, pour revenir sur l’histoire que j’ai mentionnée quelques commentaires plus tôt sur le système de « calibrage précis des buses », je m’attendais à ce que la machine fasse une batterie de tests et une pièce de validation, mais en réalité, elle imprime 2 x carrés sur lesquels elle va croiser des lignes, puis « analyse » tout ça avec sa caméra et valide (caméra sur la tête de l’imprimante j’ai l’impression) Voir ci-dessous cette petite pièce de calibrage des buses @Moucklee Concernant l'AMS2 Pro il ne fait pas plus de bruit qu'un sécheur de filament classique en action... tu entends un léger bruit de "ronronnement" et encore le mot est un peu fort.2 points

-

En plus du topic déjà présent ici-même sur le forum, on avait envie de présenter le dernier combo d'outils de chez xTool, la MetalFab qui entend bien faciliter le travail du métal au plus grand nombre ! https://www.lesimprimantes3d.fr/xtool-metalfab-presentation-20250404/2 points

-

Je viens d'ajouter quelques photos sympas pour ceux qui auraient déjà lu2 points

-

2 points

-

Autrement un premier pas propre, et un deuxième en double buse !!2 points

-

Je confirme. Je me demande même si je ne vais pas en mettre un sur la mienne dès maintenant vu que je fais souvent du TPU et retire le PTFE régulièrement. J'avais ça aussi sur mes anciennes machines.2 points

-

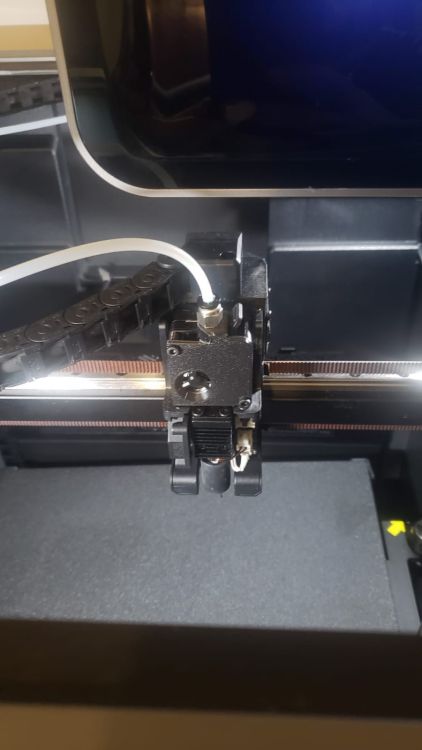

Ca c'est fait pour sécuriser avant que ça pete. Une fois que ca a pété cette pièce ne sert à rien. la seule solution c'est ça : https://www.printables.com/model/1164748-creality-k2-plus-extruder-ptfe-m10-pneumatic-mount ou ça: https://www.printables.com/model/1164722-k2-plus-extruder-repair en rajoutant un pneufit neuf.2 points

-

Merci à vous tous @pascal_lb et @jcjames_13009 ne vous battez pas tout de suite, il faut que je refasse du pop-corn... Et oui, fatalement je viens ici aussi pour poser des questions, pas trop stupides j'espère, sur les modèles valables et vos retours d'expérience. Mais je continue à vous lire attentivement avant ça2 points

-

1 point

-

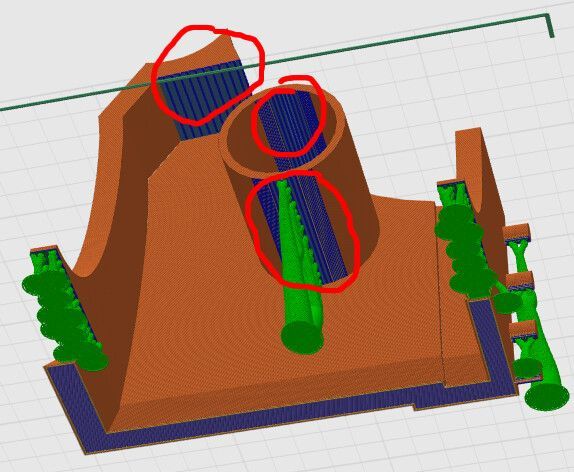

Autre illustration vue sur le forum d'en face. Pas encore sur que ça vienne de la nouvelle version de Bambu Studio mais ça y ressemble Aujourd'hui impression pas top en PETG alors que visuellement dans Bambu Studio c'était correct J'ai fait d'autres impressions avec le même filament sans pb mais sans support J'ai réinstallé l'ancienne version 1.10.02.76 et je teste demain A+ JC 23H05 CET info sur le forum d'en face. C'est "much much better" avec l'ancienne version1 point

-

Vu que l'imprimante dispose de 2 buses d'impression, je pense que Bambu Lab aurait pu nous faire quelque chose de mieux avec l'AMS avec différentes configurations, même en option. Perso, j'aurais voulu pouvoir utiliser les deux premières bobines de l'AMS avec la buse 1 et les deux secondes avec la buse 2. Je pense que beaucoup de personnes n'ont pas besoin de 2 AMS sans parler de l'encombrement !!1 point

-

@hyoti, @PierreR63 @Jems on a discuté avec Fred sur la K2 plus et le magnet MK10 on va faire des test de montage, d'avance cela ne devrait pas posé de réel soucis le tous est surtout de trouver la meilleur intégration si possible, donc on vas tester les modèle présent et si besoin on modélisera quelques choses de spécifique. Pour moi comme expliqué le magnet MK10 est le système le plus agréable a l'usage, on va donc regarder a l'utilisation de la solution sur la K2 Plus de la façon la plus simple et efficace. On revient vers vous dès que possible1 point

-

avec la mini, j'ai reçu ça https://eu.store.bambulab.com/fr-fr/collections/makers-supply/products/clock-components-kit-011 ...1 point

-

Je l'ai imprimé mais il a coulé. @Kachidoki actuellement il vaut mieux Chinois que Ricain, mais c'est vrai que je préfère Français ou au moins Européen quand je trouve mon bonheur.1 point

-

Quand je dis qu'ils ont pensé a tout Bambu Lab Pareil1 point

-

faut racheter du filament pour imprimer ce truc https://eu.store.bambulab.com/fr-fr/collections/makers-supply/products/boat-model-components-kit-010?variant=47742833787228 ?1 point

-

Quoi tu n'as pas imprimé le benchy quand tu as reçu avec ta P1S pour y installer le moteur cadeau ?1 point

-

Salut Je pense que c'est le cas. Les trous sur le coté du boîtier ressemblent à une extraction. Et si c'est toujours l'ensemble filtre et ventilo d' ALVEO3D qui est aussi monté sur la Core One le ventilo souffle sur le coté Donc effectivement ça va être difficile de maintenir une température relativement élevée dans l'enceinte Ce n'est donc pas le même principe que sur les enceintes vendues par Prusa pour les MKx et MINI où le ventilo souffle à l'interieur de l'enceinte. https://www.prusa3d.com/fr/produit/systeme-de-filtration-avance-original-prusa-enclosure/ A+ JC1 point

-

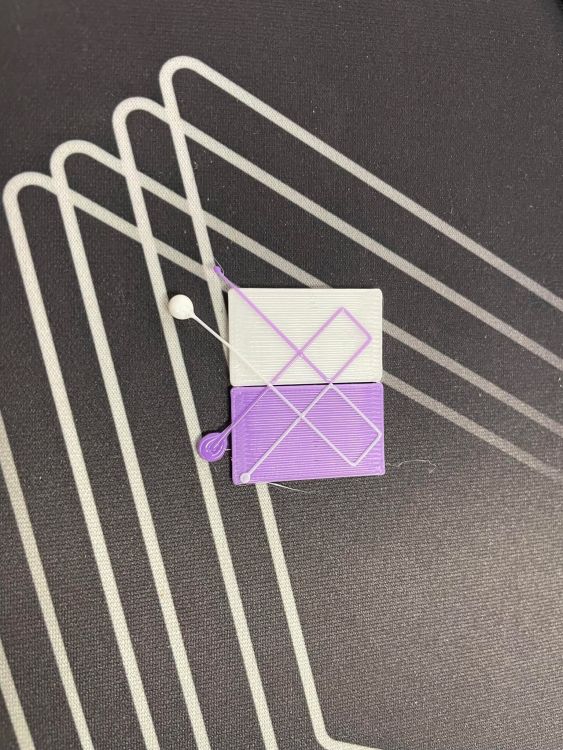

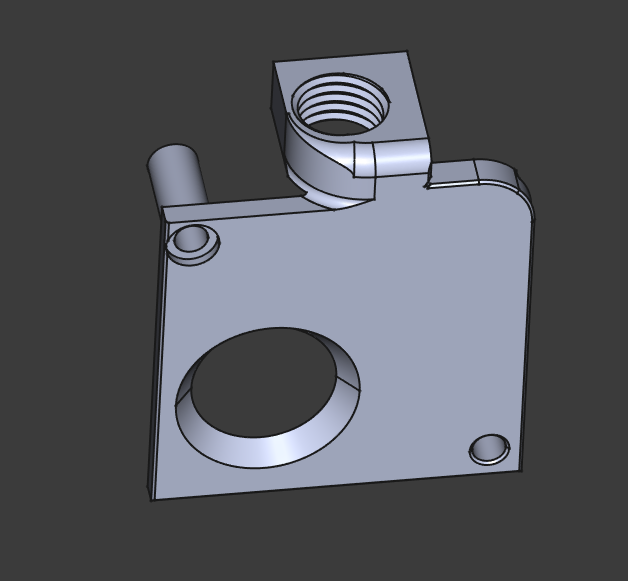

ce n'est pas taraudé sur l'extruder me semble t'il d’où la légère douleur que l'on ressent quand il ne fonctionne plus... Le sous ensemble ressemble à ça : et est disponible pour les VIP ICI le fichier de réparation fonctionne bien , je suis en train d'imprimé une version modifié pour pouvoir remettre le capot. photos en suivant si ça fonctionne1 point

-

4 millions d'euros et 1600 contributeurs, un sacré succès pour ce XLASERLAB X1 / X1Pro !1 point

-

Parfait et tu auras de la réserve, pense bien à couper côté buse le PTFE bien droit et sans l'ovaliser.1 point

-

Oui @hyoti j'ai contacté Fred car comme c'est sont produit on pourra ensemble si y a des modif ou des chose a prévoir mais je sais que certain on modélisé des capot d'extrudeur pour visser des pneufit standard dessus par exemple. genre sa comme capot1 point

-

1 point

-

Quelle marque le filament qui était mal bobiné ? Normalement du PETG à 60°C ne va pas se déformer lors du séchage, mais à 65°C ca commence. Si le sécheur n'est pas précis au niveau température et si la bobine n'était pas parfaite, ça aggrave le problème surtout avec 24h de séchage. Généralement on sèche 6 ou 8 heures dans un premier temps, et seulement si ca ne suffit pas on recommence un nouveau cycle.1 point

-

l'aimant du end stop n'est pas un peu bas, il me semble qu'il doit être plus haut le capteur est juste sous les profilés de la gantry (et normalement c'est beaucoup plus haut que la buse) Dans la pratique je n'utilise pas de capteurs à effet hall, mais les interrupteurs mécaniques d'origine (plus fiables et plus précis)1 point

-

Bon ça va j'ai rien dit, ça reste moins cher que la spare part s'il faut en faire deux, (55g de PETG + 15g de supports en PETG) + (55g de PETG + 15g de filament support) + 2x2h d'impression, on doit être dans les 4-5€.1 point

-

Cette réponse confirme ce que je soupçonnais. J'ai placé un brim après avoir vu qu'il y en avait un sur la tour d'essuyage. Mais puisque tu sembles penser que c'est inutile, je vais faire sans!1 point

-

Inverser l'ordre des bobines. Je n'ai pas trop cherché mais à priori il doit y avoir un bug, c'est toujours la première bobine utilisée qui sert pour le brim. Pour débloquer l'option il faut utiliser un profil prévu pour les supports. Mais la question c'est, pourquoi avoir besoin d'un brim pour une telle pièce ?1 point

-

Le prix sera sans doute moins élevé . Le site «vip», plutôt orienté revendeurs, donne un prix de moins de 250 €. Au prix affiché du premier lien, il vaut mieux prendre un four de laboratoire, par exemple un de ce type qui même avec le transport (moins de 200 €) offre plus de fonctionnalités, mais pour moins de bobines.1 point

-

C'est moins mesquin que Dagoma, où il fallait imprimer le support unique en déroulant la bobine à la main. Donc il faut penser à commander le support à 10€ en spare part en même temps que l'imprimante pour pouvoir l'utiliser tout de suite en double buse. Sérieusement, à 2k€ la machine ? (divers sort de ce corps)1 point

-

Dans la boite de pièces/outils livrée avec la H2D, nous avons 1 x support de bobine Et dans les fichiers de base de la machine, il y a parmi les modèles d'exemple un fichier « support bobine ». Donc, pour moi, c'est cohérent : vous pouvez utiliser le 1ᵉʳ support livré avec la machine et imprimer le "2ᵉ" support si vous n'avez pas d'AMS. Il y a également 2 x vis dans un sachet nommé "Spool Holder" dans le kit de pièces (au début, je n'arrivais pas à comprendre pourquoi c'était là, mais avec l'image de @Steph86 je comprend mieux !)1 point

-

Je me disais justement en l'écrivant de peut être en prendre un aussi1 point

-

Bon bah après avoir testé tout ce que vous m'aviez dit, j'avais encore le soucis...pris d'un doute, j'ai ouvert une nouvelle bobine de petg d'une autre marque et là...plus de soucis, j'ai passé l'autre 24h au sécheur à 60°c et retenté, même problème. En regardant de plus près, la bobine était bien sur le dessus, propre bien enroulé etc... et l'intérieur est un bon tas de spaghetti sur plusieurs épaisseur, j'ai déroulé toute la partie emmêlé jusqu'à ce que la bobine soit à nouveau à peu prêt plate (env 10m de filament perdu ) et l'ai retesté, ça imprime à nouveau bien, même si elle est presque vide.1 point

-

Salut Perso et quand c'est possible je mesure sur la partie male du filetage. Et ensuite j'ajuste Tu trouveras un tuto et un lien pour réaliser des filetages customs ainsi qu'un exemple de piece que j'avais modélisé il y a quelques temps A+ JC @jcl44 J'ai oublié de préciser l'importance de modifier le filetage avant de l'imprimer pour donner plus de jeu à l'ensemble. A partir de 8min dans la video1 point

-

Bof, tous le monde copie tous le monde, il faut pas s’arrêter à ces futilité là, car si on y va pas là ont doit beaucoup à slic3r, certains ont des approches et des attentes différente des autres. En réalité, ça va aussi dépendre beaucoup du projet auquel tu voudrais travailler, comme je le disais plus haut, pour des choses avec "Assemblage" ou/et Multicolor il faut tapé direct dans le .Step, mais c'est pas forcément le meilleur, si tu bosse avec des objets mécanique ou/et paramétrique sous fusion360, vaudrait mieux alors privilégier le format OBJ, car faut pas oublier que fusion360 au delà des 10k facettes, il commence à faire la gueule. Le STL et le Step importe des facettes, l'OBJ lui importe des Polygones et ces derniers son mieux accepté par fusion360 pour la modification du fichier, mais pas que, il y à également des fonctions qui deviennent impossible si le maillage est en facette triangle avec les normales qui pointe vers l'intérieur (Des erreurs de calcule sont fréquents et beaucoup plus complexe à calculé que des polygones). D'ou le fait que Fusion360 "mouline" pendant de longue minute sur certaine modification.1 point

-

Bonjour, Si ce n'est pas une buse spéciale qui vaut la peau des fesses, le mieux c'est de partir sur une buse neuve. Pour le tube PTFE, si tu n'arrives pas à le sortir par la buse, as-tu essayé à froid de retirer le corps de chauffe, de démonter le pneufit et de le sortir par le haut.1 point

-

Mesdames et Messieurs, merci pour votre aide, mais on va s'arrêter là, je pense qu'il y a eu suffisamment d'informations données pour avancer et clore cette discussion. Pour moi le sujet est traité. Bonne continuation à tous.1 point

-

1 point

-

Avec des poulies lisse les dents de la courroie s'écrasent lorsque tu ne te sers pas de ta machine. J'ai eu ça sur une CR10 sur le chariot de Y. Remplacé par des poulies crantées qui ont réglé le problème.1 point

-

@Carlito06ça c'est interessant si tu te souviens de ce que tu as serré et que le fait de desserrer résous le problème, tu vas te faire beaucoup d'amis ! moi en particulier ^^ J'ai résolu mon problème grâce à la pièce donné par @Galactic merci à toi. Heureusement que j'ai toujours ma bonne vieille Longer pour imprimer sur le pouce !1 point

-

Ouai parce qu'à 480€ ça commence à piquer une peu, à ce prix là je préfère changer mon four1 point

-

Ils veulent voir si la hauteur de la sonde par rapport à la hauteur de la buse est bonne. Les capteurs ont une limite de detection et si la distance de la pièce à capter est trop importante, ils ne se déclenchent pas. Si ta buse est trop basse par rapport au capteur, elle va toucher le plateau avant que le capteur ne soit capable de le détecter. C'est possible si la buse n'est pas correctement vissée dans la hotend. Par exemple si il reste du plastique dans les filetages ou en bout de la partie chauffante. Bon souvent ça fuit dans ces cas là. @Jc2101 quand je parlais des fiches des connecteurs, il s'agit des petites fiches métalliques qui font contact. Et passer un coup de nettoyant contact ou alcool isopropylique ne mange pas de pain et permettrait de réduire les hypothèses. ET de l'extrudeur pour la partie coupe filament à voir. Il faudrait demander @pjtlivjy qui a bien analysé sa Plus 4 en pension chez lui.1 point

-

Salut J'utilise cette plaque depuis quelques semaines maintenant et aucun souci avec du PETG (Et aussi avec du PLA). Par contre je laisse bien refroidir la plaque avant d'enlever les objets du plateau. Le PETG colle fort. Par contre je trouve qu'elle demande plus d'entretien (Nettoyage) que la plaque PEI structurée. A+ JC1 point

-

Salut, J'ai entendu plusieurs fois parler de ce type d'application. C'est encore assez mal supporté mais ça s'est beaucoup amélioré avec les versions récentes de PrusaSlicer. J'ai d'ailleurs eu quelques échanges à ce sujet avec les devs de Prusa sur leur github lorsque je développais l'i3-RDX et qu'ils implémentaient la tour de remise en pression pour la XL, ce n'était pas du tout supporté à l'époque. Je leur ait même fait découvrir les mélanges PLA/PETG. Cependant je n'ai jamais testé depuis. J'ai déjà monté une buse HF0.6 sur une des têtes pour gagner plusieurs heures sur un projet spécifique, mais ça s'est arrêté là. La combinaison de tailles différentes nécessite de retravailler manuellement le profil d'impression pour adapter les largeurs d'extrusion, entre autres. Personnellement lorsque je veux gagner un peu de temps, je n'hésite pas à faire sortir des lignes de 1mm de large avec les buses de 0.4mm standards. Ca fonctionne très bien, c'est même joli lorsque c'est visible et ce n'est pas plus lent qu'avec une buse plus grosse puisqu'on atteint déjà les limites de chauffe de la hotend. Surtout qu'en utilisant plusieurs buses, on impose des toolchanges et donc on perd du temps. Ca peut peut-être être intéressant avec une buse de 0.25mm pour avoir des détails fins, mais je n'en ai jamais eu le besoin. En plus à cette taille ça devient difficile d'avoir une hauteur de couche adaptée aux deux buses, et le temps d'impression prend une claque. Je ne fais pas tourner la XL de nuit, trop bruyante.1 point

-

Serrer au max les quatre vis du plateau. Il faut régler le plateau à la main, mettre les moteurs en libre, descendre le plateau avec les deux visses ensemble, utiliser des "gabarits", deux pièces de longueurs identiques (7 cm au moins), les installer entre le plateau et l'axe X, de chaque côté, faire remonter, toujours à la main, le plateau de façon à "bloquer" les gabarits sous l'axe "X". Faite redescendre le plateau via l'écran. (les moteurs sont en prise). Ensuite en utilisant les "gabarits" et l'écran, déplacer l'axe "X" sur l'axe "Y" (vers l'avant et vers l'arrière) faite monter ou descendre le plateau de façon à pouvoir placer les gabarits à gauche et à droite en dessous l'axe "X" et au dessus des visses du plateau, en laissant un petit espace. Dévisser les quatre visses pour faire le niveau du plateau. Toujours avec l'écran pour garantir le blocage des axes et du plateau. Cette méthode est le top pour cette imprimante. Pour la planéité du plateau, j'utilise un miroir et pas un vitre, ne pas le serrer trop fort sur le plateau alu au quatre angles. (des petites pinces en plastiques) Installer un direct Drive Micro-Swiss, amélioration en précision et augmentation de la vitesse.1 point

-

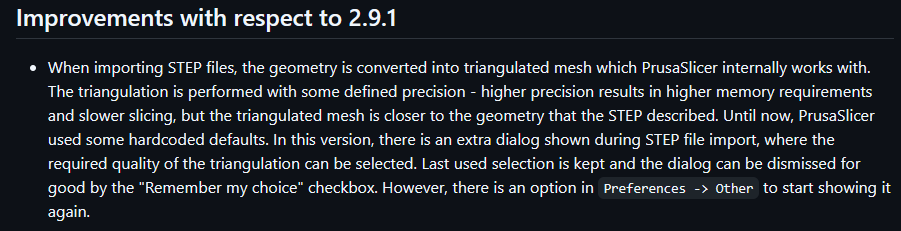

Bonjour à tous ! Ça y est, j’ai réussi à sortir ma première figurine ! Le problème était bien le leveling du plateau (censé être automatique, il faut dire que pour un débutant c’est cocasse à trouver !). Je vais donc marquer ce problème comme résolu. Je mets en dessous de mon post, le message que le support d’Elegoo m’a envoyé. Peut être aidera-t-il certaines personnes. Dear customer, This is Jerry from Elegoo After-sales technical support. Sorry for our late response due to the weekend break, but please do not worry , we will take every customer's question seriously. Sincerely sorry to hear that. There are multiple factors that cause the printing failure. It is recommended that you refer to the following steps to eliminate it. If it is still abnormal, you can provide the photo of the printing failure, the exposure photo of the LCD, the STL & ctb / goo files for further analysis. Please check if the exposure of the machine is in good condition. Could you please perform the exposure operation and send us the HD photos or video of the LCD for analysis ? How to perform the exposure operation, the example is as follows: Tool--- Screen exposure --- Text Check if the adapter status is good. If the UV light is not on, need to make sure whether the adapter is the correct 24V input, If other 12V adapters are used, will lead to insufficient uv energy . For Saturn series: DC 24V Check whether the power supply is correct, the output will have DC 24V words. Caution : In addition, to ensure that the exposure parameters of the resin are correct, some resins have modified formulations, so the exposure time needs to be modified. Please check the link : https://drive.google.com/file/d/1_jnyMfNkm4sPJhKyN46ey5CO-ks4MRyR/view?usp=sharing Some models need to add more supports to the suspended parts, otherwise it will also cause poor adhesion. The following video is an explanation of supports, you can send us the STL file, ctb/goo files and the resin label photo in the form of a link, and we will check and analyze it. https://youtu.be/MU0Cq_bjhy4 https://www.youtube.com/watch?v=pbYAhjASGFY&t=72s https://www.elegoo.com/blogs/3d-printer-user-guide/print-falls-from-the-support-or-part-of-the-print-is-missing Check whether the local temperature is low. Below 8°C will affect the fluidity of the resin. The best use temperature of the resin is in the range of 10°C-30°C. If it is indeed too low, it is recommended to properly preheat the resin before printing. If adhesion is still poor, check the build plate for deformation. If there is deformation, you can provide photos for analysis. We can use a ruler to measure the build plate: As shown: If no abnormality is found, you can increase the exposure time of the bottom layer appropriately to make the bottom plate stick more firmly to the build plate. You can modify the bottom layer to 50s when slicing. If there is still no improvement, it is recommended that you check whether the build plate is level and try to level the build plate manually:https://drive.google.com/file/d/1DXsdGeqX4EV-z90ncu5eo9_ynUVZwjwJ/view?usp=sharing Please let us know the results and relevant information and photos. We will do a comprehensive analysis and cooperate with the exclusions without affecting the warranty. Thank you for your kind understanding. Thank you for your trust in Elegoo .1 point

-

C'est super de prendre les bonnes habitudes dès le départ. De mon côté pendant un temps j'exportais tous mes projets en step pour archivage, si jamais Autodesk décidait de verrouiller sans prévenir. Mais je n'ai pas conservé cette habitude car c'est une étape "dans le vide". Si je me force à exporter en step au lieu de stl pour le slicer, je fais d'une pierre deux coups.1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)