Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/09/2025 Dans tous les contenus

-

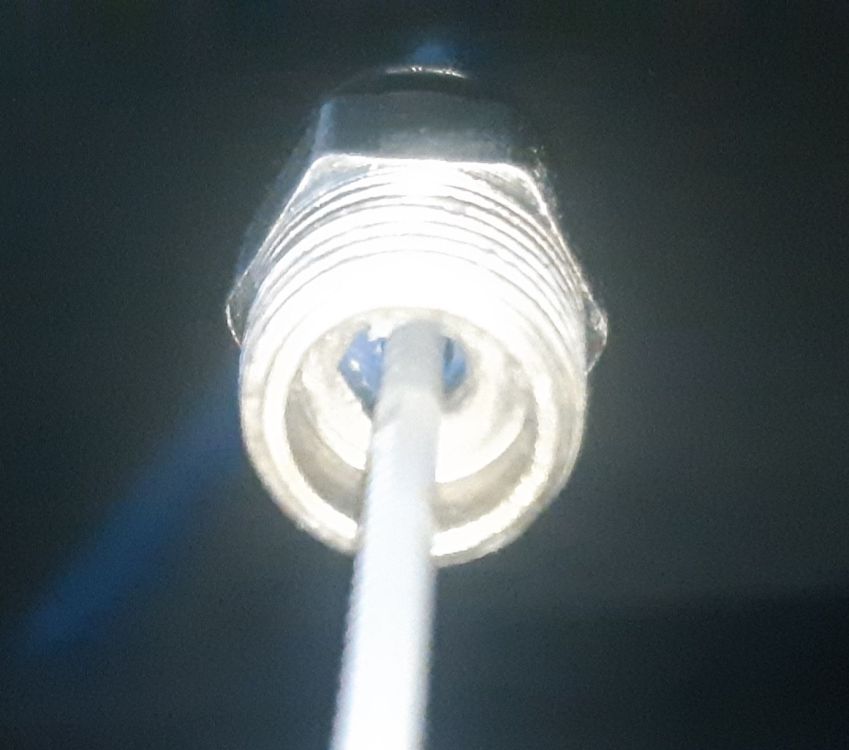

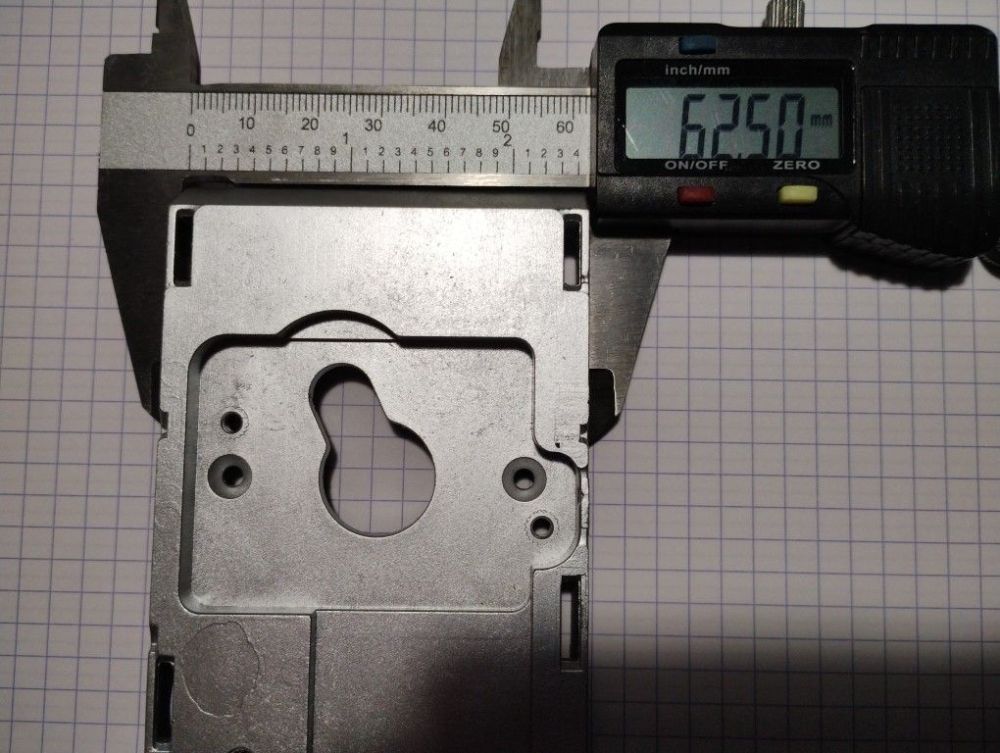

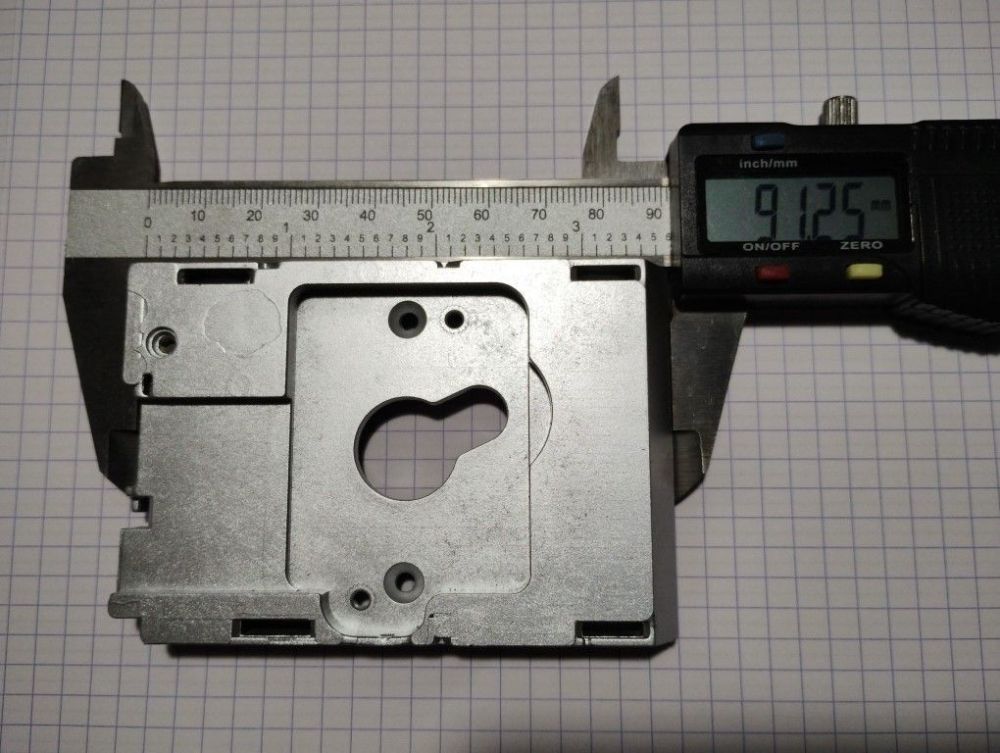

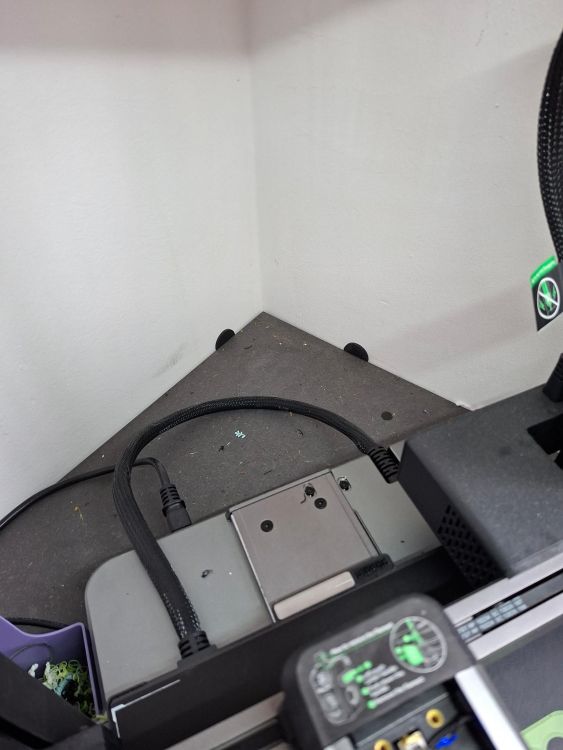

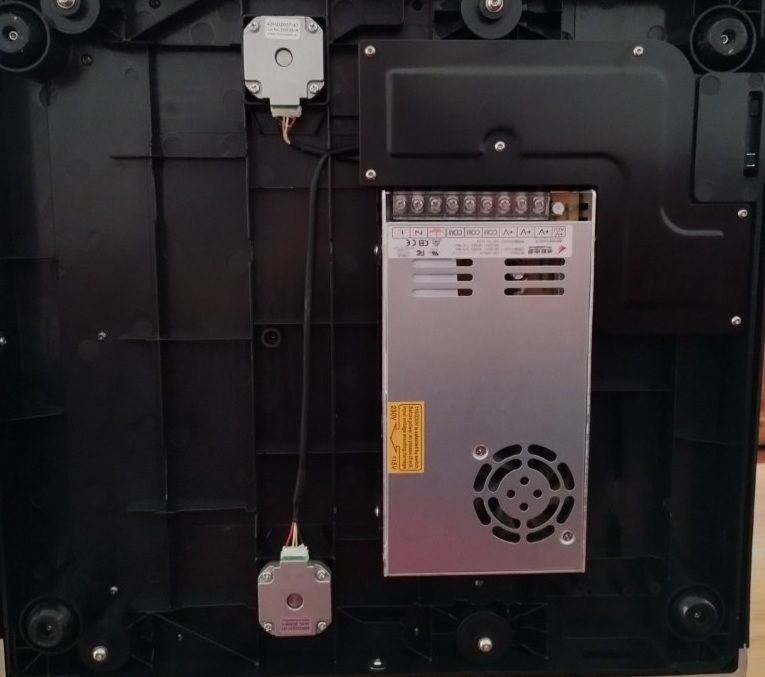

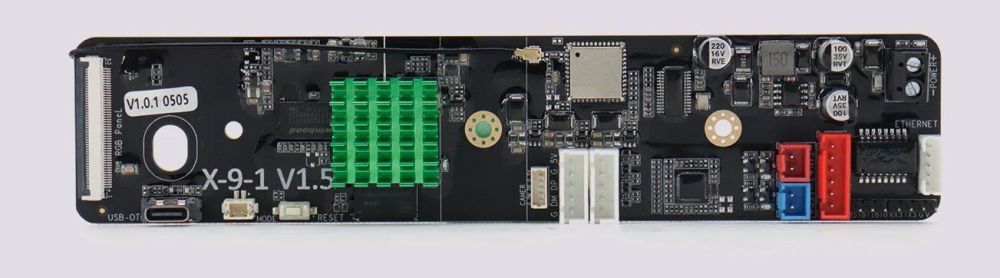

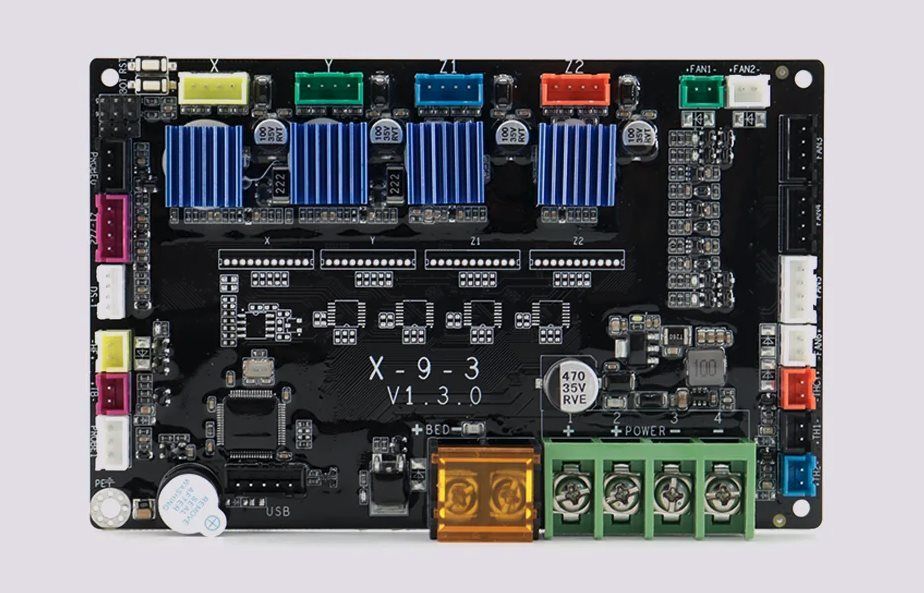

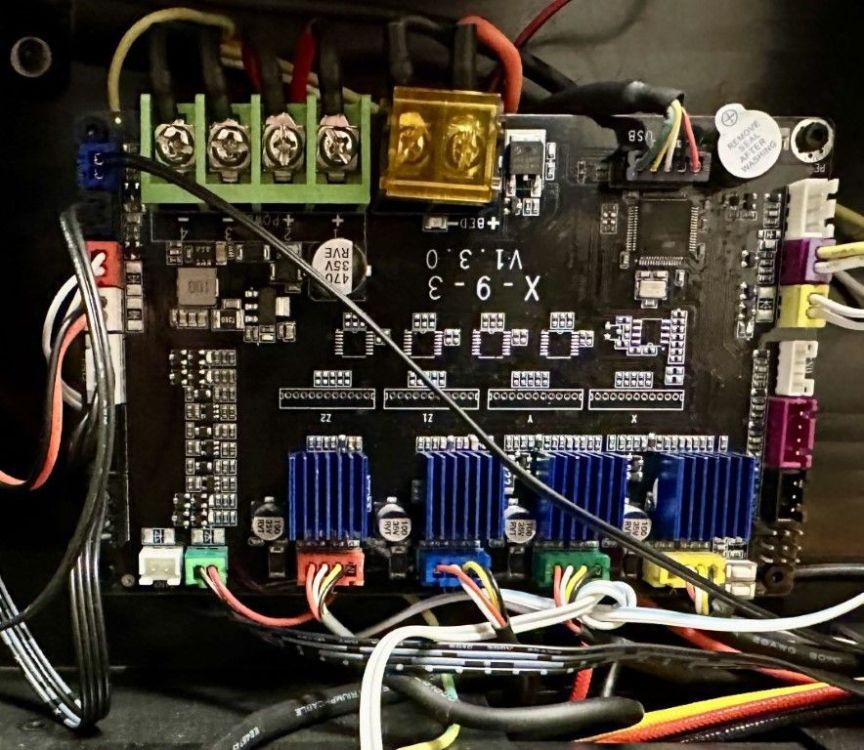

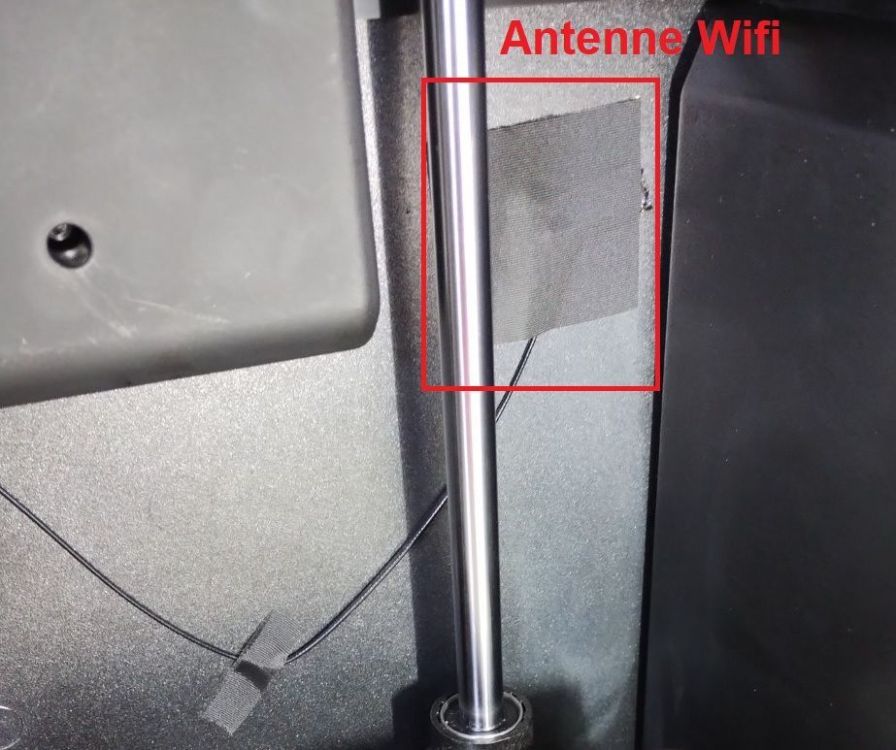

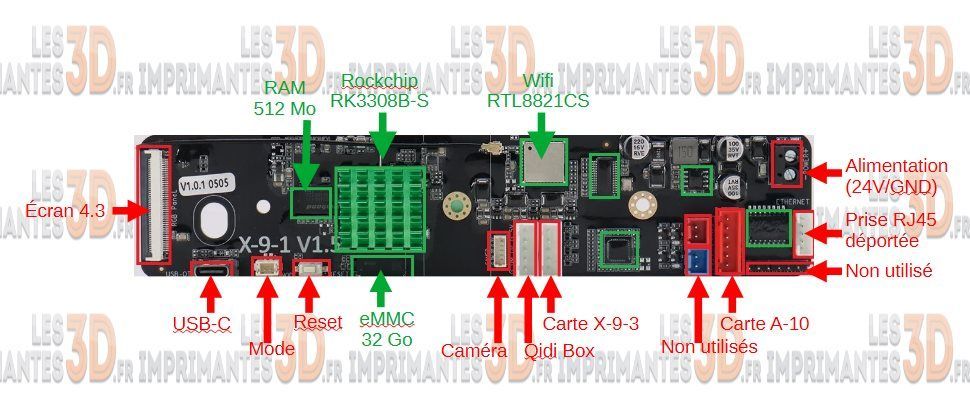

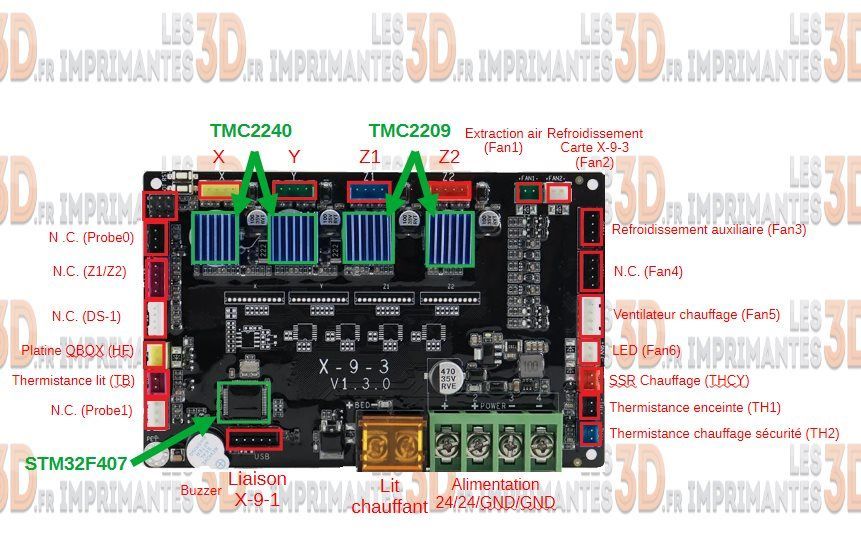

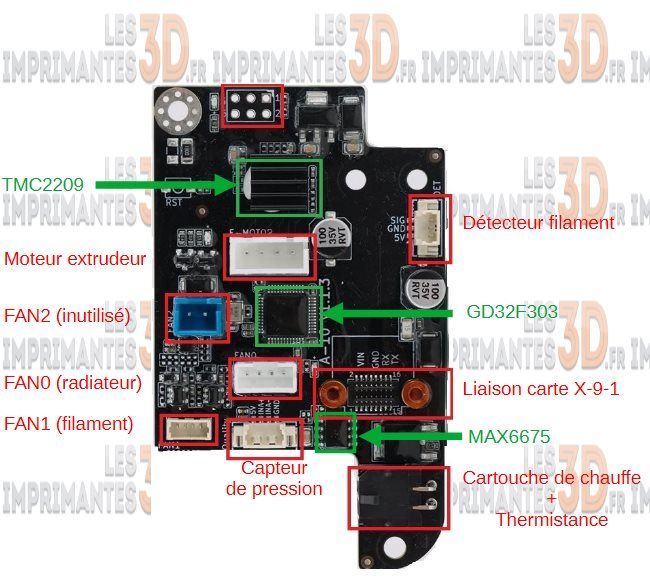

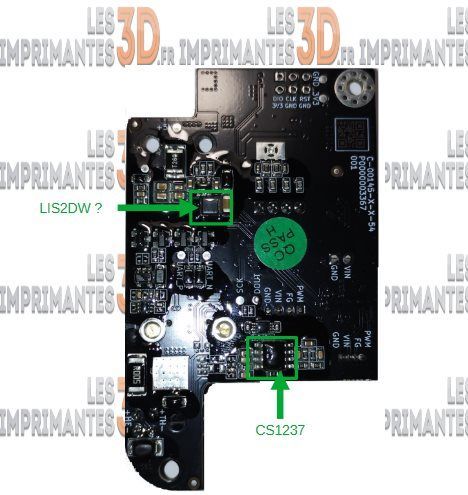

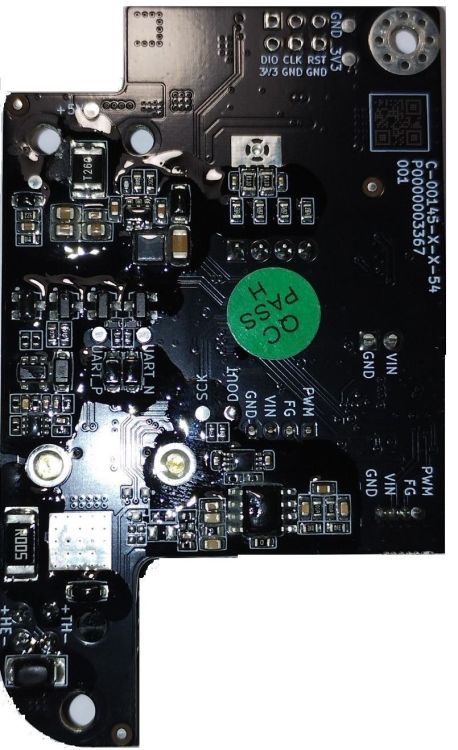

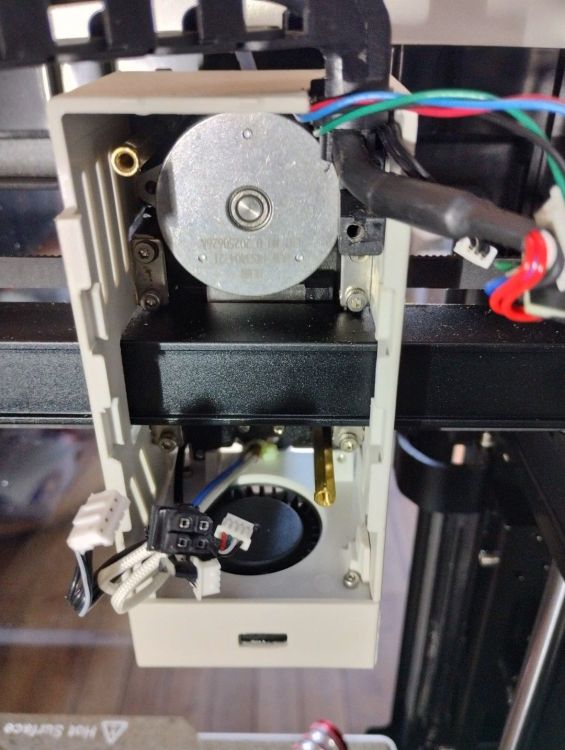

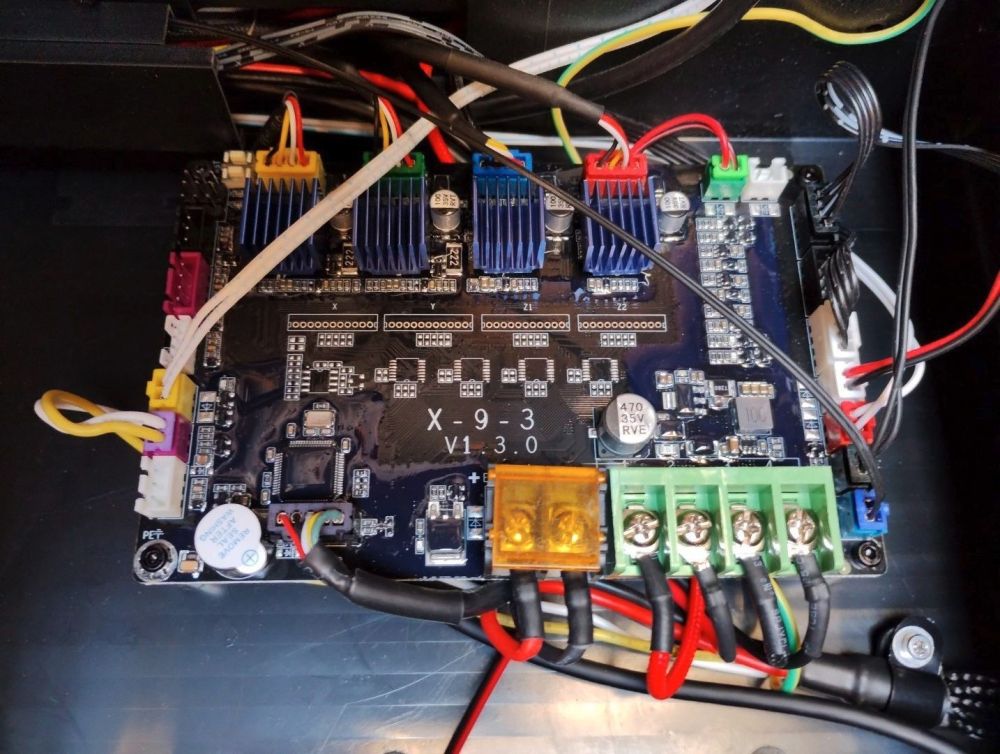

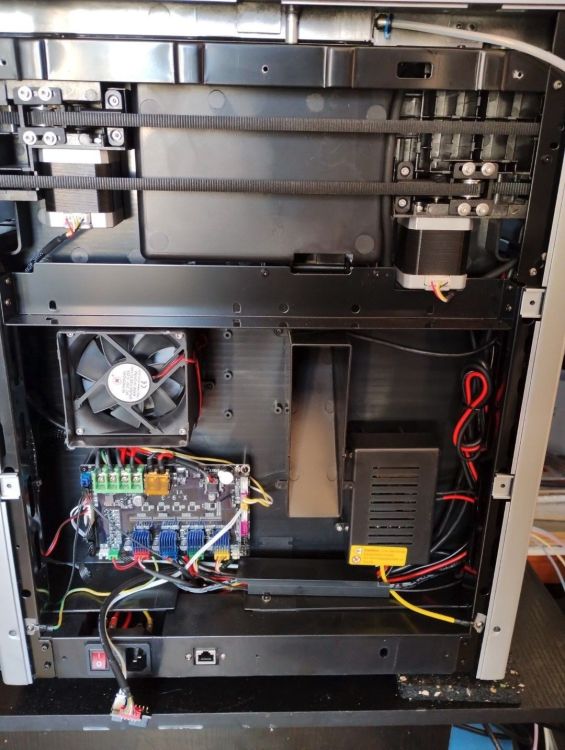

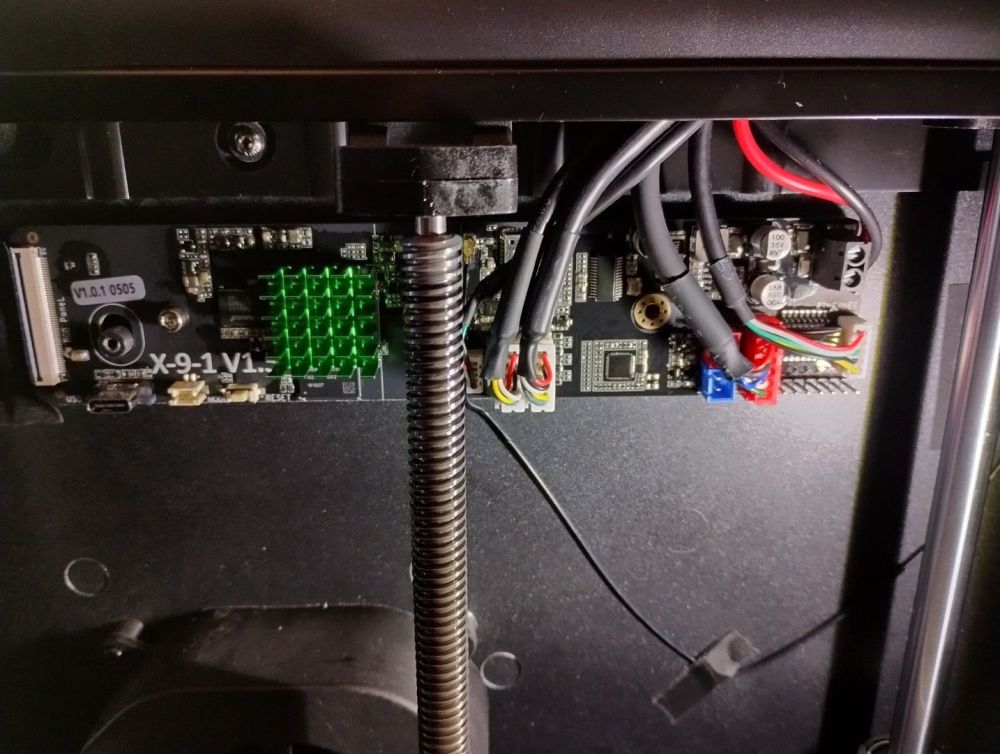

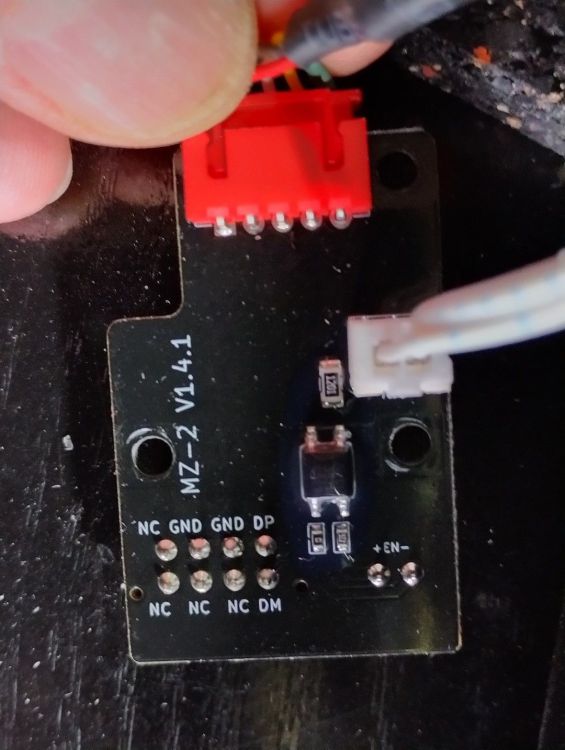

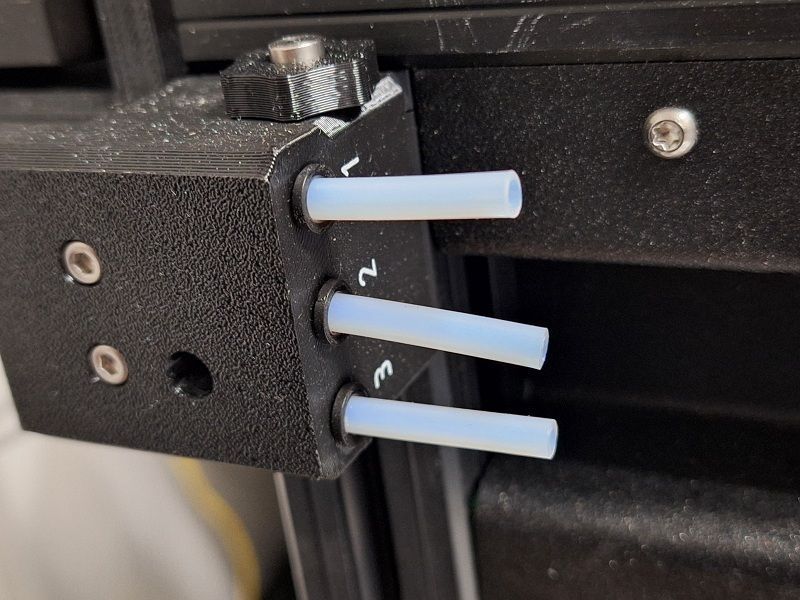

On continue l'exploration des entrailles de la Q2. Alimentation électrique L'alimentation électrique est située sous l'imprimante. Sa puissance de 350 W (24 V / ≃ 15 A) est suffisante pour alimenter les cartes électroniques, les ventilateurs, les moteurs et le lit chauffant. Son ventilateur tourne constamment et est audible machine à l'arrêt (idle). Une plaque de protection permet, une fois retirée d'accéder au câblage. Contrairement à bon nombre de ses concurrents, Qidi utilise encore des alimentations où la tension secteur est commutable via un sélecteur à deux positions (230 V / 120 V). Une étiquette sur la façade arrière de la Q2 indique la tension de l'imprimante réglée en usine, mais rien n'empêche d'aller la vérifier (on n'est jamais trop prudent, brancher l'imprimante sur du 230 V alors que l'alimentation est en 120 V conduira l'utilisateur à des déboires (l'inverse sera moins destructeur )). Le chauffage de l'enceinte est lui directement connecté au secteur (230 V en France) piloté par un SSR. Qidi a obtenu une certification MET. Le label MET indique que la sécurité du produit a été évaluée par un laboratoire indépendant agréé conformément aux normes nationales nord américaines. Les équipements électriques et électroniques testés et certifiés peuvent être utilisés en toute sécurité sur le lieu de travail (USA / Canada). Si j'ai bien compris, pour nous, Français, ce serait le label CB qui assure la conformité (toutefois, je ne suis pas un spécialiste, donc à prendre sous toutes réserves). Électronique La gestion de Klipper est assurée par plusieurs cartes électroniques propriétaires. Pour plus d'informations sur Klipper, je vous renvoie vers ce tutoriel. Carte OS (unité de calcul) L'accès à cette carte se fait à l'intérieur de l'enceinte, côté gauche, sous une protection plastique au-dessus du chauffage de l'enceinte (deux vis à retirer). Cette carte contient le système d'exploitation (Debian Bullseye (v11)) installé sur une eMMC de 32 Go. C'est par l'intermédiaire de liaisons série que la communication s'établit avec : la carte contrôleur gérant les matériels de l'imprimante, la tête d'impression, la Qidi Box branchée sur une platine fixée sur la façade arrière. La sérigraphie indique le modèle : X-9-1 (v1.5). Qidi n'a pour le moment fourni aucune documentation quant à celle-ci. On y trouve plusieurs composants électroniques : un processeur Rockchip, modèle RK3305B-S refroidit par un gros radiateur (vert) (datasheet: C2928030.pdf), une puce de mémoire vive (RAM) Winbond de 512 Mo (1 Go aurait été mieux), une puce eMMC soudée de 32 Go, taille suffisante pour accueillir l'OS et les fichiers gcodes / timelapses, une puce Wifi Realtek RTL8821cs (datasheet: RTL8821CS-Realtek.pdf). Cette puce fournit une connectivité Wifi sur les bandes 2,4 et 5 Ghz ainsi que le Bluetooth, une prise pigtail sur laquelle est connectée l'antenne Wifi (collée à l'intérieur sur la paroi gauche), un connecteur pour l'Ethernet (prise RJ45 déportée), un connecteur pour la nappe allant vers l'écran tactile, un connecteur pour la caméra (USB), un connecteur pour la liaison vers la carte contrôleur, … Sous réserve, en attendant que Qidi fournisse des schémas de câblage et d'attribution des broches, comme cela s'est fait pour les autres modèles, mon analyse : Carte contrôleur (unité de contrôle) L'accès à cette carte se fait après avoir retiré la façade arrière. Pour enlever complètement cette façade, il est nécessaire de déclipser le connecteur de tube PTFE (retirer le clip bleu, presser la collerette du pneufit noir, sortir le PTFE) : Une fois la façade retirée, les composants électroniques se trouvent dans la partie basse. Cette partie ne possède pas d'ouverture sur l'intérieur de l'imprimante, ce qui est une bonne chose pour éviter des transferts de chaleur. À noter que les moteurs (X et Y) sont, eux aussi, placés hors de l'enceinte, ce qui devrait leur assurer une meilleure longévité. On peut noter, en tout cas par rapport aux modèles de la Serie 3, qu'un effort a été réalisé pour le cheminement des câbles. La sérigraphie sur le PCB de la carte indique X-9-3 (v1.3.0). C'est elle qui gère les éléments matériels via le firmware Klipper installé dans la mémoire du microcontrôleur STM32. Les composants électroniques principaux : microcontrôleur STM32F407 @ 168 MHz, quatre pilotes moteurs (drivers) TMC équipés de gros radiateurs : 2 TMC2240 (axes X et Y), 2 TMC2209 (axes Z1 et Z2 indépendants) quelques MOSFETs De nombreuses prises (certaines non utilisées) pour connecter : ventilateurs moteurs thermistances : lit chauffant chauffage enceinte … La connexion de cette carte X-9-3 (unité de contrôle) avec la carte X-9-1 (unité de calcul) se fait en mode série (le serial:/dev/serial/by-id/usb-Klipper_QIDI_MAIN_V2_1.0.0_52A832373534350534343539-if00 de la section [mcu] du printer.cfg). Qidi n'a pas encore fourni le schéma électronique de cette carte avec les attributions de broches (pins). Sous réserve, en attendant que Qidi fournisse des schémas de câblage et d'attribution des broches, comme cela s'est fait pour les autres modèles, mon analyse : Carte fille (tête d'impression) L'accès à cette carte (A-10) s'effectue en retirant la trappe à l'arrière de la tête : Elle communique avec la carte X-9-1 en mode série. Ce n'est pas à proprement parler de l'USB, car la tension qui passe dans les câbles d'alimentation est de 24 V. Une fois la machine éteinte, les prises déconnectées, je peux accéder aux trois vis qui maintiennent le PCB sur l'arrière de la tête. De nombreuses puces sont recouvertes d'une grosse goute de vernis qui ne facilitent pas la lecture des inscriptions à l'aide de mon microscope électronique (amateur). Sous réserve, en attendant que Qidi fournisse des schémas de câblage et d'attribution des broches, comme cela s'est fait pour les autres modèles, mon analyse (face composant, face pistes) : Pour l'accéléromètre (LIS2DW), je ne suis pas certain de son emplacement . Écran tactile 4,3" Là, honnêtement, je n'ai pas eu le courage de désassembler la carte de son boitier. Les seules infos proviennent des sorties de dmesg : le tactile : input: Goodix Capacitive TouchScreen as /devices/platform/ff070000.i2c/i2c-3/3-005d/input/input0 communication apparemment via un framebuffer (fb) : rockchip-drm display-subsystem: [drm] fb0: rockchipdrmfb frame buffer device [drm] Initialized rockchip 3.0.0 20140818 for display-subsystem on minor 0 Dans le dossier utilisateur (mks), le dossier QD_Q2 contient le binaire (client) gérant l'affichage. Les images de l'écran (format .bin) ne sont pas directement lisibles. Elles se trouvent dans ~/QD_Q2/access. On peut y trouver quelques GIFs. mks@linaro-alip:~$ ls -al QD_Q2/ total 16 drwxr-xr-x 4 mks netdev 4096 Jan 15 2025 . drwxr-xr-x 19 mks netdev 4096 Aug 24 10:50 .. drwxr-xr-x 24 mks netdev 4096 Aug 23 18:14 access drwxr-xr-x 2 mks netdev 4096 Aug 23 18:14 bin mks@linaro-alip:~$ ls -al QD_Q2/bin total 13072 drwxr-xr-x 2 mks netdev 4096 Aug 23 18:14 . drwxr-xr-x 4 mks netdev 4096 Jan 15 2025 .. -rwxr-xr-x 1 mks netdev 13372952 Aug 20 10:50 client -rwxr-xr-x 1 mks netdev 181 Aug 20 10:50 start.sh mks@linaro-alip:~$ ls QD_Q2/access add_icon.bin box_two_icon.bin extruder_icon.bin layer_icon.bin popup start_logo.bin type_icon.bin adjust chamber_icon.bin extruder_red_icon.bin leveling preview startup weight_icon.bin back_pre.bin chamber_red_icon.bin file main printing stop_icon.bin z_offset_icon.bin back_rel.bin common flow_icon.bin multi_color printing_setting sub_icon.bin boot_logo.bin confirm_icon.bin home multi_colored_icon.bin setting switch_default.bin box_dry consumables hotbed_icon.bin multi_colored_icon_hot.bin setting_icon.bin switch_off.bin box_four_icon.bin control hotbed_red_icon.bin navi speed_icon.bin switch_on.bin box_one_icon.bin dry keyboard others start_error.bin switch_selected.bin box_three_icon.bin exclude_object language pause_icon.bin start_icon.bin time_icon.bin La prise USB sur le côté droit de l'écran permet le transfert de fichiers tranchés (gcode) et également la mise à jour du système (les fichiers de mise à jour sont alors placés dans un répertoire nommé QD_Update à la racine de la clé). Caméra Située à l'intérieur du caisson à droite, elle permet d'avoir une vue d'ensemble du plateau. Il faut juste ne pas oublier de retirer le film de protection de la lentille . Sa résolution fixée en usine à 640x480, peut être augmentée en modifiant le fichier crowsnest.conf. Pour ma part je l'ai passée à 1280x720 et 10 fps. Pas eu le courage de la démonter pour accéder à ses entrailles. lsusb et la lecture du périphérique indiqué dans le fichier de configuration indique une puce de la société chinoise icSpring (modèle CH9221) : Je compléterai ce sujet au fur et à mesure de mes découvertes (ou pas). D'ici là, un peu de patience pour la suite6 points

-

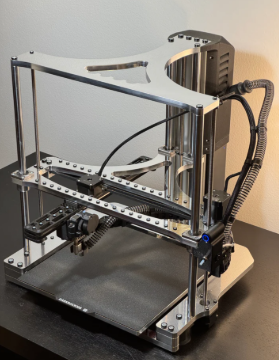

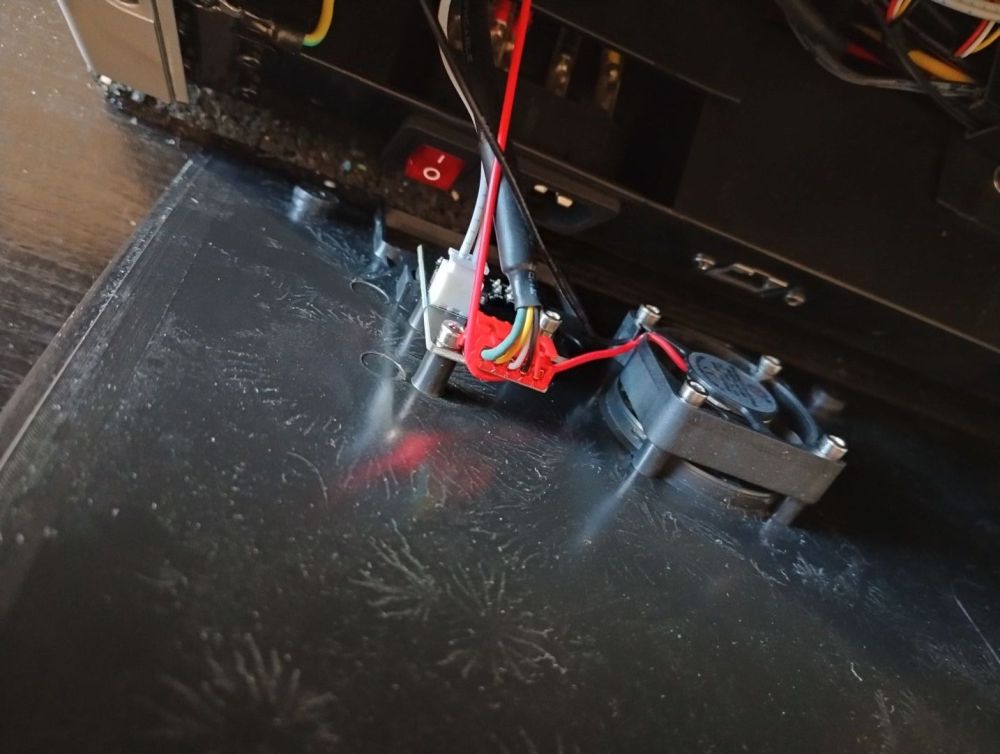

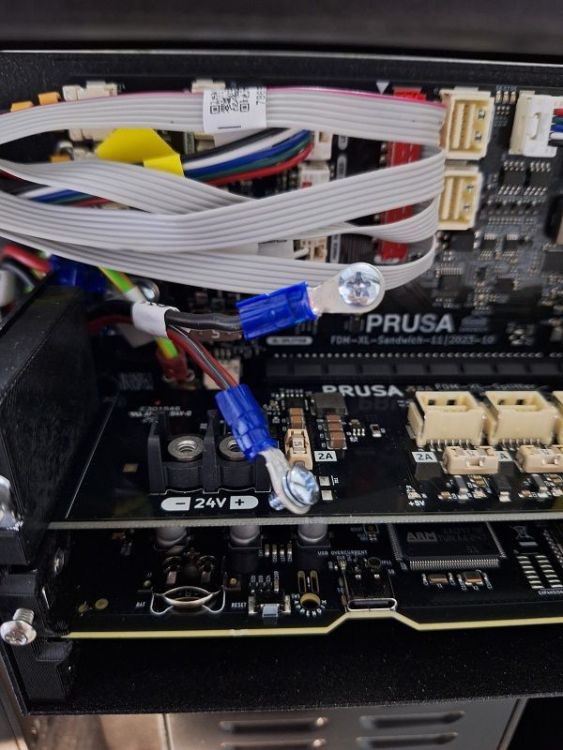

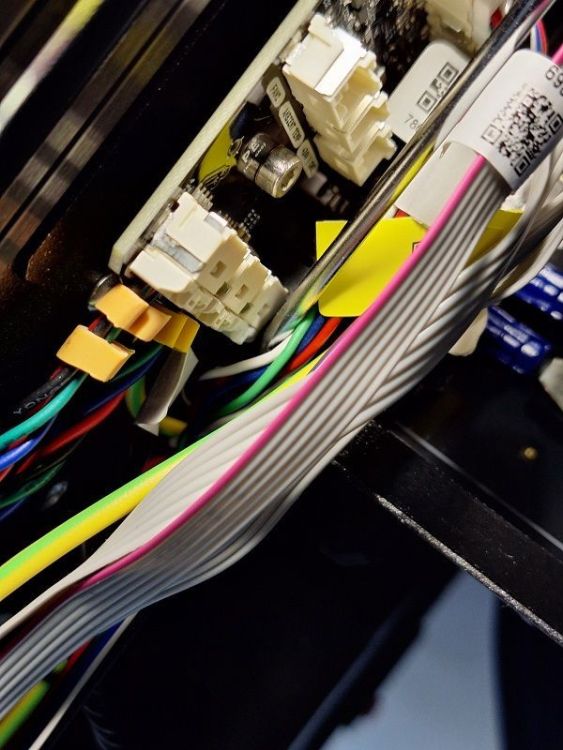

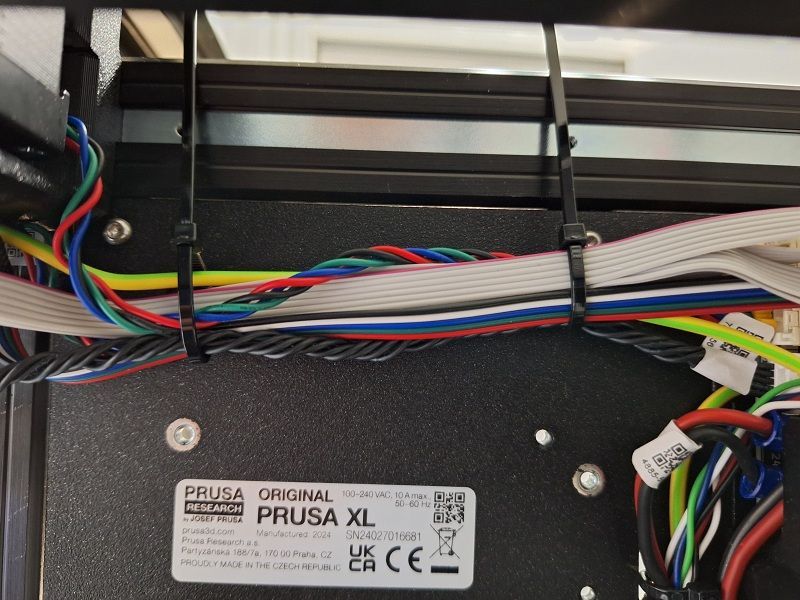

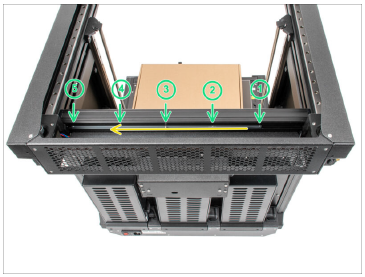

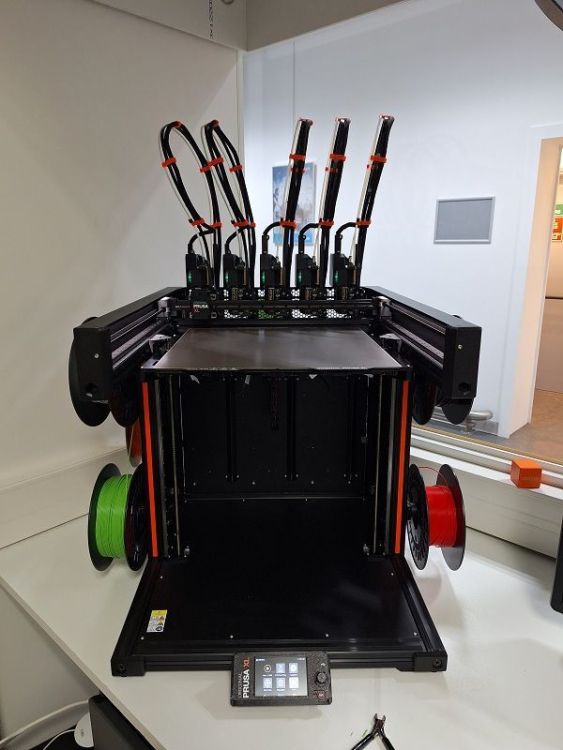

Salut J'ai fait l'upgrade hier. Aucun souci notable et il m'a fallu 5h entre le début de la procédure avec le déchargement des filaments qui étaient encore chargés dans les 2 têtes et la fin de la calibration complète de l'imprimante. Comme souvent dans ce genre d'opération, il y a 2 règles à respecter. La 1e suivre à la lettre les explications et photos de la doc. La 2e suivre à la lettre les explications et photos de la doc. Il faut avoir aussi les bons outils qui sont fournis par Prusa. Avec ça aucune surprise Pour rappel, la doc en ligne et la version pdf sont dispo là : https://help.prusa3d.com/fr/manual/mise-a-niveau-de-loriginal-prusa-xl-double-tete-vers-cinq-tetes_2113 Quelques petites remarques cependant qui pour certaines apparaissent dans la doc 4 - Assemblage du bloc d'alimentation & de l'électronique - Etape 12: Placer l'inter de la 3e alim sur "On" avant de mettre le capot protecteur. Même si vu la forme du capot, je pense qu'en forçant un peu l'inter doit basculer sur "On" 4 - Assemblage du bloc d'alimentation & de l'électronique - Etape 17: Il n'y a pas beaucoup de place pour serrer les 2 vis du bas à cause du plateau. Prévoir éventuellement de les resserrer une fois l'imprimante remise en marche et après avoir remonté le plateau 4 - Assemblage du bloc d'alimentation & de l'électronique - Etape 20: Insérer les 2 vis dans les cosses avant de les monter sur la carte. Les trous sont un peu petits. 4 - Assemblage du bloc d'alimentation & de l'électronique - Etape 22: Ne pas hésiter à écarter délicatement les câbles déjà en place pour accéder au connecteur et brancher correctement le câble du 2e détecteur de filament Ne pas serrer les colliers plastiques au risque de finir par couper les câbles 5 - Assemblage du Nextruder & des accessoires - Etape 8: Comme annoncé par @Kachidoki j'ai un peu galéré pour monter les Nextruders. Surtout le premier. Pour les autres, ça a été plus rapide. A savoir que sur la version 2 têtes, il y a une vis dans le rail de fixation au niveau du Nextruder N°3. Laissez cette vis en place, ou resserrez là après avoir poussé le rail vers la gauche, elle empêche le rail de bouger. J'ai monté la tête N°3 en dernier après avoir fixé les 4 autres et après avoir enlevé la vis 5 - Assemblage du Nextruder & des accessoires - Etape 19: Il manquait le système de blocage du tube PTFE sur le capteur de filament droit quand il a été livré avec la XL. Impossible de connecter et maintenir le tube PTFE en place pour le Nextruder N°3 . Arès avoir contacté le support Prusa par chat, il m'envoie la pièce. Merci Prusa pour leur réactivité et leur "générosité". 3,85€ le bout quand même. En attendant, je l'ai fixé avec un bout de scotch 5 - Assemblage du Nextruder & des accessoires - Etape 31: Petit changement au niveau du connecteur du Nextruder pour répondre à la question de @Kachidoki. Il y a maintenant 2 vis qui le maintiennent en place. Je n'ai pas de photo. Sur la doc il y a encore l'ancienne version Et voilà une XL avec 5 têtes Je viens de lancer une impression en 5 couleurs pour faire un logo pour le boulot Rdv dans 2h30 pour le résultat final A+ JC4 points

-

Salut à tous, Je lance ce topic pour discuter de l’impression 3D taille réelle (1:1). Je suis en plein projet perso et j’aimerais échanger avec ceux qui pratiquent aussi ce genre d’impression, histoire de partager nos méthodes et galères. Mes questions principales : Qui ici imprime aussi en taille réelle ? Quels projets avez-vous faits ? Quels plastiques utilisez-vous pour ce type de pièce (PLA, PETG, ABS, autre) ? Quels paramètres d’impression (remplissage, parois, etc.) ? Mais surtout : comment gérez-vous le post-traitement ? Assemblage (mastic, colle, soudure de filament au fer à souder, etc.) Gestion des jointures (comment les rendre propres/invisibles) Ponçage, peinture, apprêt Aérographe ou autres techniques de finition Mon setup & projet actuel : Imprimante : BambuLab A1 Logiciel : Bambu Studio Projet en cours : Buste taille 1:1 d'un Mandalorian Découpe : faite directement dans Bambu Studio Assemblage : connecteurs avec système trou / cheville Matériau : PLA Paramètres : remplissage gyroid 5% et 4 parois Nombre de plateaux : 23 au total 9 Jours et quelque heures Environ 8/9 kg de PLA J’aimerais vraiment avoir vos retours d’expérience sur la partie Technique de découpe, remplissage, post-traitement et assemblage, qui est pour moi le plus gros défi dans ce genre de projet. Hâte de voir vos réalisations et vos conseils !2 points

-

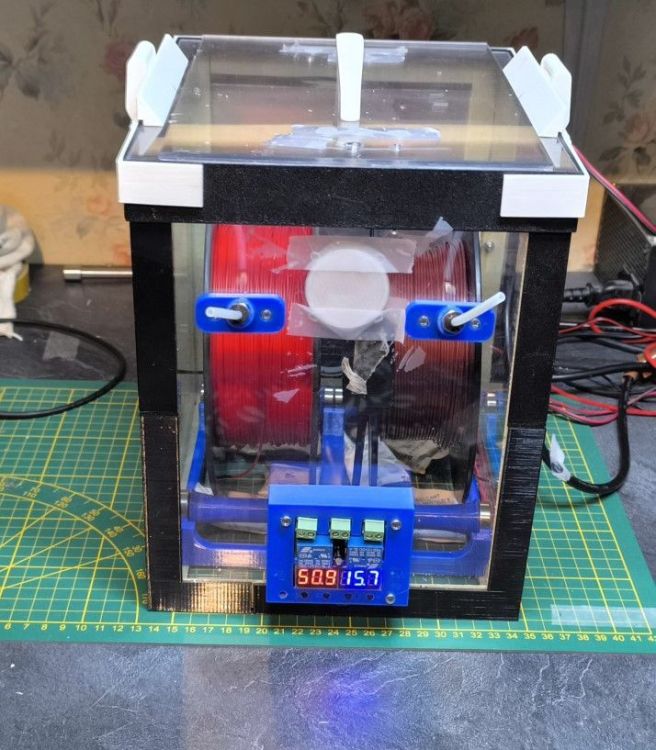

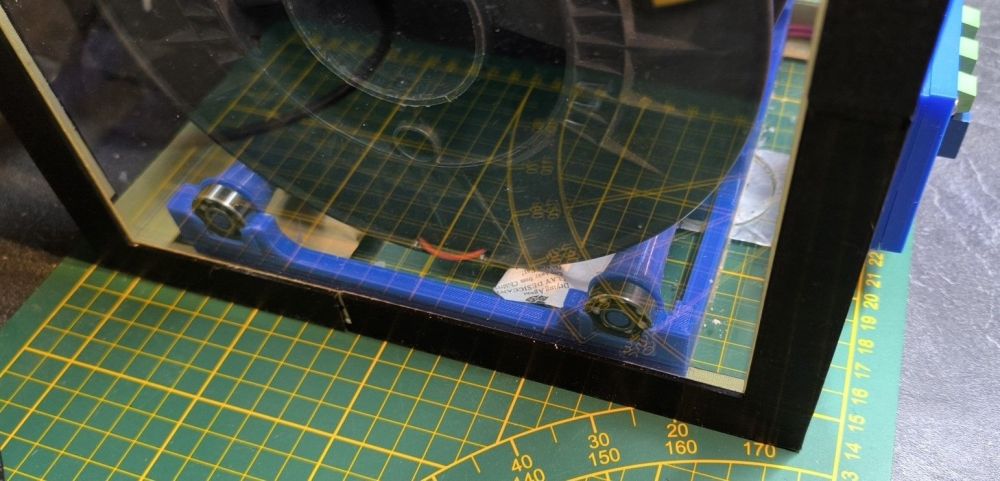

Ma box est pratiquement terminée : il ne reste plus que les finitions et un câblage propre. J’ai dû patienter pour recevoir un radiateur 100 W. Le 50 W, clairement, ne tenait pas la route. Même le 100 W reste un peu juste, mais il monte quand même facilement à 50 °C. Pour une utilisation confortable, il faut sous-volter le ventilateur autour de 9 V. Un 125 W aurait été idéal (permettrait de dépasser 55 °C sans souci). Je le précise pour ceux qui voudraient se lancer dans une box DIY sur le même principe. J’ai aussi ajouté des sorties pour les bobines, ce qui permet de chauffer et d’imprimer en même temps. En régime de croisière, la box descend à 16 % d’humidité à 50 °C. Je pourrais descendre encore plus bas, mais pas sans augmenter la température. J’ai complètement supprimé le système d’évacuation par ventilation : totalement inutile et surtout mal foutu. Le ventilateur du radiateur qui insuffle l’air chaud met la box en surpression et ouvre le clapet du ventilateur de sortie, ce qui crée un flux permanent entré/sortie. Résultat : la température chute et l’humidité remonte. Deux ou trois petites ouvertures sur le couvercle suffisent largement à évacuer l’humidité.2 points

-

Je vais essayer de résumer. Tu as affaire à 2 types de systèmes de hotend. Ton système d'origine, traversant Le système que tu as acheté, full métal (non traversant) On est d'accord que sur les dernières photos, tu es revenu sur le système de hotend initial de la machine ? Sur le système d'origine de l'imprimante, le PTFE doit absolument : traverser le pneufit (qui ne doit permettre au PTFE d'avancer que dans un sens), traverser le radiateur traverser le heatbreak et ne s’arrêter qu'au contact de la buse Sur ce montage : si le PTFE ne sort pas du pneufit, alors le filament va fondre un peu en bazar et surtout fuir par tous les filetage qu'il va trouver, jusqu'à former un gros bouchon. si le PTFE passe le radiateur et le heatbreak mais n'est pas correctement plaqué contre la buse, alors idem, tu vas avoir une fuite que tu vas rapidement observer sur la buse. Sur ce montage toujours, tu peux suivre la Titi's procédure ou le Tuto Wanhao, l'idée est la même : le PTFE doit être en contact serré avec le haut de la buse. Sur le système full metal, le PTFE doit absolument : traverser le pneufit puis s'arrêter quelque part dans le radiateur, et au plus tard sur le heatbreak la buse devra alors en contact avec le Heatbreak (mais pas le corps de chauffe) Où qu'il s'arrête, il doit là aussi être en contact (moins serré) avec une surface, pour éviter au filament de chercher son chemin jusqu'au heat break. Si la buse n'estr pas en contact avec le heatbreak, il se passera la même chose que pour le montage d'origine quand le PTFE n'est pas en contact avec la buse.2 points

-

Je suis surpris, car normalement le colis devait arriver le 20 septembre au port et à ma grande surprise, le 20/09 le distributeur local (installé sur St Quentin) m'envoie un message pour convenir de la livraison. Donc, elle sera livrée demain mardi (colis de 73 Kg). L'aspirateur Cyclone étant dispo, je viens de le commander avec les 100€ de remise pour les précommandes (aucune date annoncée, il y a déjà celui d'origine pour commencer à jouer).2 points

-

1 point

-

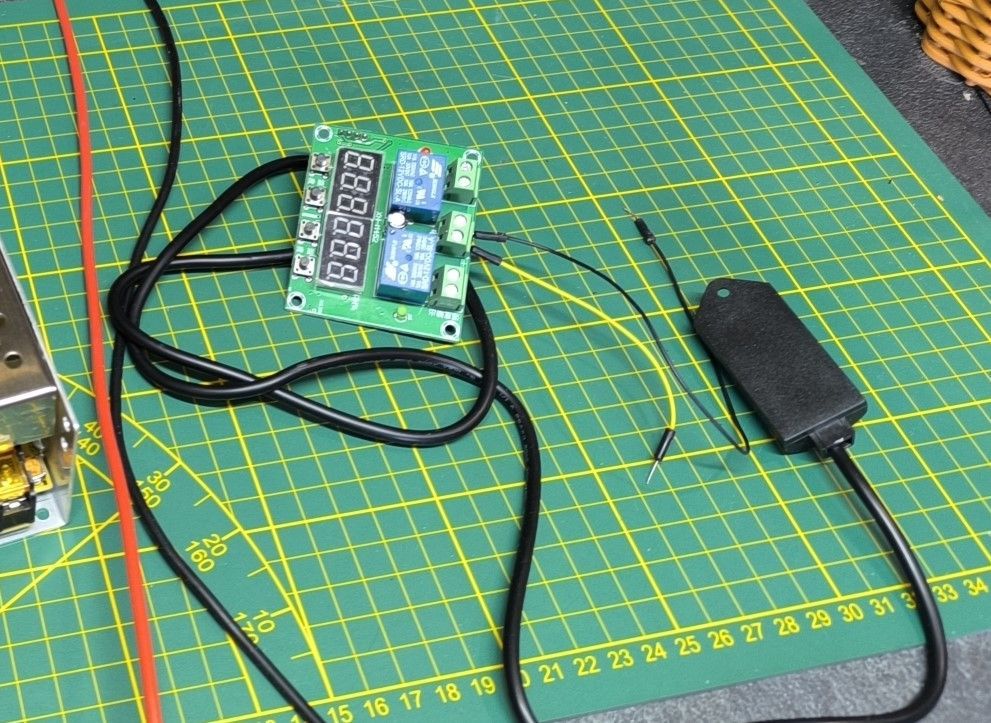

Oui, ça existe et j'utilise ça pour en faire une box de séchage. Il te faut un radiateur PTC 12V ou 24V minimum 100w , je conseille 125W , une quinzaine d'euros sur Ali Pour piloter et réguler le radiateur en température et humidité, une module HX-M452 , 7€ environ sur Ali . Il existe les mêmes modules uniquement pour la température. Et une alimentation 12V ou 24v 20A minimum (celle de l'imprimante) . C'est aussi possible en 24V et même 220V, il me semble. Suffit de prendre les bonnes références.1 point

-

1 point

-

salut, oui Bah... mon pneufit ne permet pas au PTFE de traverser (Mais ce n'est pas celui d'origine, l'autre ne voulait pas libérer le reste de PTFE), il y a un plat métallique dedans J'ai récupéré ce pneufit dans du matériel reçu. Donc, oui dans ce cas si le plastique est mou à cet endroit, il occupe la cavité conique entre le pneufit (cylindrique) et le radia qui lui est conique à cet endroit Impossible, dans mon cas : j'en déduit que mon pneufit n'est pas le bon... je retente avec le modèle traversant.1 point

-

1 point

-

On continue l'exploration du matériel >>> ici <<<1 point

-

Effectivement la résine est plus indiqué pour ce type de pièce, sur l'autre sujet @Anzym que je connais bien te propose de réaliser cette pièce, tu peux sans problème lui faire confiance, en plus c'est du local, ils sont à Brignoles1 point

-

Les specifications sont maintenant sur le site de makera https://www.makera.com/pages/makera-z1 Volume de travail 200*200*100 Ce sera un kickstarter, et le prix public indiqué sera de 1100$ (évidemment moins cher par kickstarter), et la date de sortie n'est pas encore annoncée...1 point

-

Pas de soucis @V3DP, J'utilise très peu en ce moment ma Xplus3 (problème de santé de notre fille), mais je ferai autrement pour ne plus avoir ce genre de problème. - Un écrou de blocage en acier inoxydable M3 sur la plaque arrière, cela passe tout seul. - Une vis à métaux 3mm tête fraisée (empreinte torx) de l'autre coté, il faudra juste prévoir à effectuer avec une fraise à chanfreiner l'empreinte. Cela sera plus solide et ne bougera pas dans le temps A+ et bonne continuation1 point

-

En fait, je viens d’atterrir. Le cadeau c’était en fait prévu, mais je n’ai pas fait le rapprochement. En achetant une imprimante lors des jours anniversaires d’Anycubic, il offrait un cadeau avec l’achat. Moi je n’y pensais plus et l’envoi de ces deux films, c’est le cadeau pour l’achat en fait, mais qui arrive après coup.1 point

-

Je crois savoir que les pieds de base de la H2D (et donc probablement la H2S) sont plutôt bien conçus de base. Si la commode est bien calée, çà devrait pas bouger. Si tu change le plateau, tu peux peut être imaginer insérer un joint souple entre le plateau et le bas du meuble (je dis ca sans avoir la moindre idée de comment le faire ) Au mur Après, le bruit c'est affaire de perception. Là en ce moment j'imprime, je suis sur une première couche "lente", et les moteurs font un petit sifflement un peu pénible (mais que t’entendras pas en dehors de la pièce) Ce bruit très robotique sera beaucoup moins présent sur une ligne plus longue. Une fois passé la première couche, ce sont les ventilateurs qui prendront le dessus pour un bruit de fond assez constant et possiblement fatiguant à la longue. Et plus ponctuellement, sur certains remplissage fins, ce sont les changements de direction qui font un petit bruit sourd qui peux vite ressembler à un concert de techno. Je viens d'en faire une vidéo : si tu tends l’oreille, tu entends le bruit "sourd" à chaque changement de direction. Là j'ai bridé l'accélération, donc c'est quasi inaudible. Par contre c'est ce son sourd là qui remontait dans toute la maison avant que je calle mieux mon meuble (je te met une photo : j'ai juste mis des feutrines pour pied de chaise entre le mur et le plateau de mon meuble) Puis à 11s, je met en route la ventilation. Elle va souffler comme ça pendant quasiment toute l'impression => un gros rideau bien épais et tu en atténueras probablement la moitié. Même pas certain que tu ai besoin de couvrir ton mur. Et puis pas de panique => j'ai une imprimante ouverte : le bruit de ventilation à 11s sera atténué rien que parce que tu seras dans une enceinte fermée. Ensuite, les bruits moteurs sont pas compensés sur la mienne comme ils le sont sur ta Bambu. Et puis je filme à 50cm de la source de bruit ^^1 point

-

J’ai voulu suivre le conseil d’Electroremy et commander le kit SUNLU… mais pff, introuvable (Amazon, site officiel, nada). Du coup, après avoir retourné le web, j’ai craqué pour un kit signé EIBOS. Ç'a l’air prometteur (enfin… sur le papier). Je vous ferai un retour dès réception, puis après quelques tests, histoire de voir si ça passe ou si ça casse. Promis, je vous tiens au courant… si ça marche, mes filaments seront sous vide ; si ça foire, c’est ma tête qui le sera ... A plus!1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Toutes mes condoléances et remets-toi pour nous revenir en pleine forme. Au besoin, n'hésites pas à faire appel à nous si on peut aider.1 point

.thumb.jpg.f61c6d3e1784fa0502ed79d3948ba2e5.jpg)