Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/08/2020 Dans tous les contenus

-

Entièrement d'accord avec @Motard Geek, la section Electronique pour les généralités sur les firmwares (Marlin, ReprapFirmware, Klipper, Smoothieware) est la plus adaptée. Chaque section de constructeur pour les particularités des machines (Alfawise/Longer3D comporte déjà de nombreux sujets). Avant de se lancer dans une compilation du firmware, quel qu'il soit, il vaut mieux avoir quand même quelques bases rapidement accessibles à toute personne munie d'un cerveau fonctionnel Sans oublier évidemment la recherche dans les sujets déjà présents sur le site ni un rappel qu'ici c'est un forum d'entraide pas un SAV3 points

-

Salut, Vaste débat, tu auras autant de réponses que d'utilisateurs: Je l'ai installé dans un bunker pour etre en sécurité En cas de détection de fumée la piècese se remplie d'un gaz inerte. La machine m'a couté 200€ et le systeme de protection 2000€ Je ne dors pas et reste devant tant que l'impression n'est pas finie, parfois au bout du 4eme jour ca devient dur Je ne lance que des impressions que je peux surveiller, c'est dommage avec un plateau de 500*500 je n'ai jamais imprimé plus grand que 30*30 Impression jour et nuit avec les protections thermiques activées dans le firmware et détecteur de fumée Impression jour et nuit avec les protections thermiques activées dans le firmware et détecteur de fumée Impression jour et nuit, c'est quoi les protections thermiques du firmtruc? Impression jour et nuit, j'y connais rien donc je sais pas si les protections thermiques sont activées et comme la machine faisait du bruit je l'ai mise dans la cave à côté de ma cuve à fioul. Voila un petit panel des réponses que tu auras. Perso je suis sur la solution 5. Je réfléchie à m'équiper d'un extincteur, ca peut tjs servir et pas que pour les imprimantes. Cdt Laurent3 points

-

Les causes principales de claquements ne sont pas infinies. Une liste à la Prévert de causes possibles que je connais. Si tout est ok après la vérif, soit tu y mets le feu soit tu cherches un exorciste d'extrudeur... 1) PLA certains PLA ne respectent pas les 1,75 et sont plus vers les 1,8 voire 1,85, ça va donc frotter jusqu'au claquement de l'extrudeur. 2) Bobine filament mal enroulée, le fil se croise et bloque 3) Support bobine Pas adapté à la dimension de la bobine / trop de frottement 4) Parcours du filament pas dans l'axe trop tendu entre le bobine et l'entrée de l'extrudeur 5) Extrudeur si extrudeur plastique d'origine -> levier qui se fend au niveau du roulement U Roue dentée laiton desserrée Roulement U cassé 6) Moteur VRef pas adapté (trop faible donc pas assez de couple) En train de rendre l'âme...(gloups !) 7) Bowden usé (le passage du filament marqué par les dents de l'extrudeur en extrusion/rétraction fini par le faire vieillir) trop court (recoupé trop de fois) cramé au niveau de la buse (si pas tout métal) donc Ø rétréci et le filament qui bloque mal coupé, fuite matière entre son extrémité et la buse 8). Carte mère driver de l'extrudeur qui donne des signes de faiblesse ou qui est mal refroidi problème au niveau des contrôleurs cartouche chauffante/sonde qui fait fluctuer la T de buse au dessous de 175° malgré la consigne. 9) Ventilateur du dissipateur ne fonctionne plus à 100% et ne refroidit plus assez -> buse qui se bouche a été remplacé par un moins bruyant mais à plus faible débit -> buse qui se bouche 10) Paramétrage du trancheur paramétrage rétraction trop agressif pour l'extrudeur (fortes valeurs avec fortes vitesses par exemple) 11) réglage première couche si trop écrasée, la matière ne sort pas, l'extrudeur claque.2 points

-

Salut, Il faut savoir que ton firmware contient des sécurités liées aux éléments chauffant Bed et Hotend. Le firmware va vérifier que les éléments montent en temperature et maintiennent celle-ci convenablement. Cela permet d'éviter une catastrophe si une sonde de temperature est défectueuse (sans les securités ca chaufferait en continue jusqu'a l'incendie) ou débranchée, sortie de son logement... C'est cela qui déclenche le message d'erreur que tu vois sur ton écran. Deuxième point, la gestion de la température se fait via un système PID (proportionnel, intégral, dérivé). Cela permet une montée en temperature rapide, sans dépasser la consigne, de limiter l'écart par rapport à la consigne et de garder la temperature stable. Ce PID correspond à 3 paramètres dans ton firmware, Kp, Ki, Kd. Ces 3 paramètres sont spécifiques à chaque imprimante et il faut les recalculer quand on change une sonde, une cartouche chauffante, si on ajoute une chaussette sur le hotend...bref quand on change un accessoire en relation avec la chauffe (bed ou hotend). Pas de panique ces 3 paramètres se trouvent très facilement car le firmware contient ce qu'il faut. Quand ta machine est froide tu lances un M303 E0 S200 C8 M303 : Le test E0 : hotend S200 : temperature du test (tu mets celle que tu utilises habituellement pour imprimer) C8 : Le nombre de cycle pour le test, pas besoin de le changer. Tu verras le hotend monter en temperature et redescendre plusieurs fois. A la fin cela va t'afficher les 3 paramètres qui conviennent à ton hotend. Tu pourras les sauver avec la commande (remplace les valeurs d'exemple par les tiennes) M301 P19.56 I0.71 D134.26 Tu feras la même chose pour le bed avec : M303 E-1 S60 C8 Et pour sauver: M304 P1 I2 D3 Tu pourras mettre à jour ton firmware sur le pc pour ne pas avoir a resaisir les valeurs via du gcode sur l'imprimante à chaque upload. Si jamais tu as toujours des erreurs ( ca peut arriver ) on verra comment assouplir la détection dans le firmware. Cdt Laurent2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

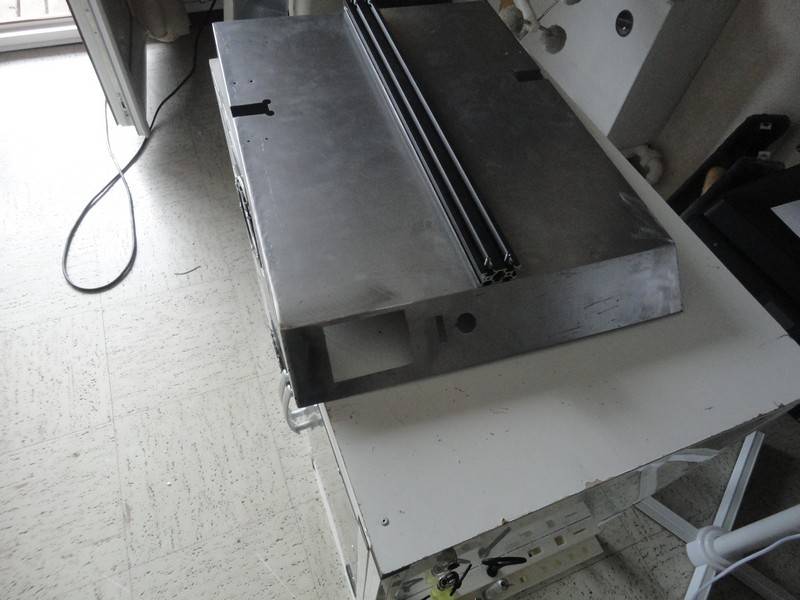

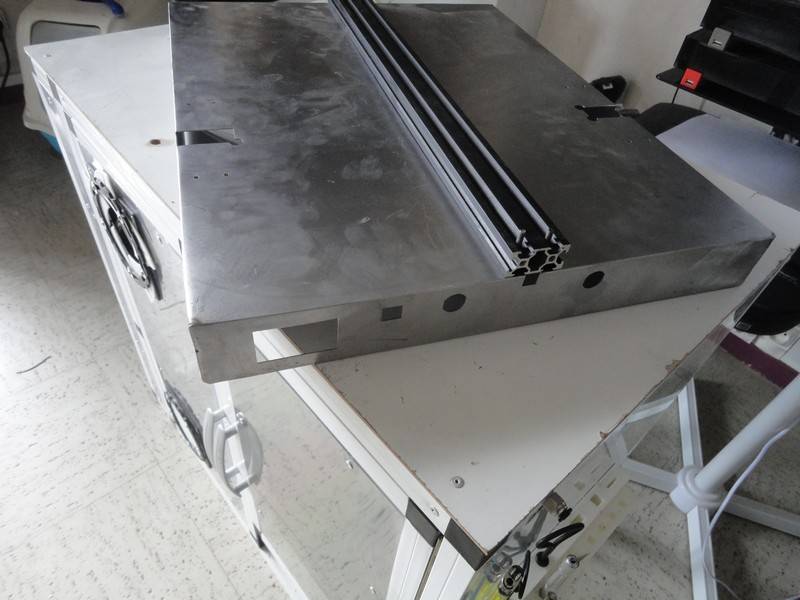

Salut les Makers, je vous présent mon nouveau projet, rien de particulier mais j'avais envie de quelque chose de plus perso et compacte. Les boitier imprimer que j'ai vu sur les différent site sont tous plus beau les un que les autre mais de formation Mécano/chaudronnier je me suis dit, le métal, pourquoi pas !!! J'ai démonté complètement ma vieille U20 qui avais déjà été bien modifier et voila ce que j'en fait !!!. c'est pas encor fini mais petit a petit l'oiseau fait son nid !!! J'ai dessiner un plans en 2D que j'ai apporté chez mon chaudronnier pour me faire des découpe au laser net et précise dans une tôle de 0.75mm. Une fois découpé et rentré chez moi j'ai plier la tôle pour lui donner sa forme avant de la souder. Je me suis désigner et imprimer des support pour les différente carte et des pieds ... avant de les installer et de commencer le câblage. Pour les composant rien d’exceptionnel: Carte mère : MKS SGEN V1, TMC 2208, écran 3.5 MKS, SSR, Mosfet, Alim 24v, BMG, buse volcano, radiateur E3D V6, les ventilateur sont en 12v etc... + Raspberry... Pour le moment les branchement sont provisoire, juste pour vérifier que tout fonctionne par la suite il y auras des file au bon diamètre et avec des couleur bien spécifique. J'ai également commencer a modifier le passage des fils de la partie supérieure, mais ça c'est pour le prochain numéros1 point

-

Voilà quelqu'un qui n'a pas écouté à l'école, ou qui ne regardait pas assez Jamy à la télé... Tente l'expérience même du papier (ma version étant jeune). Tant qu'il y a de l'eau, ça ne brûlera pas. L'eau emmagasinera l'énergie par conduction thermique, jusqu'à atteindre ébullition, mais ne dépassera pas les 100°, il faut donc un récipient qui fonde avant cette température. Un exemple sur youtube. La boule anti-feu a une mèche chargée en poudre qui fait le tour de la sphère, ce qui libère la pression d'un seul coup et souffle l'incendie. Cela dit, je suis d'accord avec toi @Ironblue mes imprimantes tournent n'importe quand, là ou pas là, selon le besoin. Quand j'étais jeune chez mes parents, c'est un halogène sur pied, avec le variateur au minimum, qui a fait exploser l'ampoule. Les bouts de verre incandescents ont volé partout, et l'un d'eux à mis le feu à une plante en plastique sur la télé, heureusement j'étais là à ce moment (et je n'ai pas reçu de verre en feu sur la tête). Plus récemment, mon voisin mitoyen avait une panne de courant sur une partie de sa maison, quand j'ai ouvert la bonne boite de dérivation, ça faisait des étincelles dedans, le cuivre avait changé de couleur... Une copie de Wago où un fil s'était barré et faisait contact intermittent au gré de la dilatation entre les échauffements et refroidissements dus au courant (la moitié de la cuisine passait par ce seul bornier, four et plaque compris, avec un fil en 2.5mm²). Après faut connaitre son matos, si c'est du bas de gamme sans aucune sécurité, c'est sûr faut pas trop laisser sans surveillance, voir même le laisser tourner au milieu du jardin au cas où.1 point

-

Je comprends toutafé, mes vingts ans sont bien loin. En plus avec ces chaleurs, j'ai le cerveau lent, ça me fait planer Cdlt Francis1 point

-

https://3dmdb.com/en/3d-model/Norton-Manx-1954-3D-Model/119387/?q=norton1 point

-

@edsp49 Pas mieux que la très bonne explication de @miserovitch. Trop d'utilisateurs négligent ce réglage du PID (tête / lit). Les valeurs par défaut des constructeurs sont très généralistes et parfois incorrectes, les thermistances qui mesurent les températures ne sont pas toujours identiques d'un lot à l'autre. Chaque machine étant utilisée dans un lieu différent, pour un utilisateur elles seront correctes tandis que pour un autre elle seront erronées. Pour le lit, il faut parfois augmenter certains valeurs gérant la montée en température dans Marlin. Si après avoir réaliser tes PIDs pour la tête et le lit. tu as toujours un problème, t'inquiète, on t'aidera comme pour le Marlin . J'ai ajouté il y a quelques temps un «aide--mémoire» de configuration de nos machines, l'étape 5 concerne le réglage du PID de la tête (il faudrait que j'ajoute une étape 5 bis pour le PID du lit ) :1 point

-

En gros une capote remplie d'eau suspendue au dessus l'imprimante fera aussi bien l'affaire et pour moins cher....1 point

-

Bonjour, Voici une petite mise au point ! la version affichée sur le LCD est la version du Screen touch qui est la version 1.24. La dernière version est la screen touch 1.25 pour le LCD donc il ne faut rien faire car la modification est sans intérêt (dessin modifié du QrCode) donc pas d'intérêt. La carte mère est à jour pour les TMC2208 donc tout va bien, pas besoin de bricoler quoi que ce soit, c'est parfait... Il est urgent de ne rien faire ! a+1 point

-

La modélisation de la moto existe peut-être déjà quelque part sur internet. As tu le nom de la moto ? Voici un exemple https://grabcad.com/library/buell-xb12s-senna-edition-11 point

-

Bonjour, Si tu as eu de la fumée et qu'aucun ventilateur ne tourne plus, surtout celui de la carcasse, il y a de fortes chances que ton alimentation ait disjoncté voire fumé. Si l'alimentation a fumé, il y a de fortes chances que la CM ait fumé. Si la CM a fumé, tout le reste peut avoir fumé (y compris les drivers, moteurs, senseurs électroniques) mais pas forcément. D'abord, débrancher l'alimentation du reste de la machine et vérifier la tension CC à vide (23V-27V CC, j'estime) (et non pas 41V à 47V comme précédemment écrit ). Ensuite, vérifier la tension alternative AC de cette même tension, il faut qu'elle soit quasi-nulle. Suivant le résultat, on pourra choisir d'autres tests...1 point

-

Salut @Titi78, Pour les jointures de deux pièces sur les faces en contact avec le plateau, tu es quasiment obligé de reprendre un minimum. Il faut faire gaffe à ne pas avoir de pieds d'éléphant surtout, sur des petites impressions ça peut être facile, mais sur des plus grosses ça peut devenir compliqué car le plastique va chauffer pendant des heures au niveau du plateau, et crouler sous son poids à mesure que l'impression grimpe.1 point

-

Pour en revenir au sujet initial : Enfin ! La vidéo de la Creality CR-30 en Action (par Nak3D Design) ! On en sais désormais un peu plus sur ses spécifications : Volume d'impression : 220 x 180 X infini (du prototype testé) Marlin : V2.0.6 Électronique : Carte 32 Bits Voltage de l'alimentation : 24V Surface d'encombrement de l'imprimante (seule) : 440 x 680mm Prix : Encore inconnu (non communiqué) Date de disponibilité : Encore inconnu (non communiqué) Maintenant la petite histoire : Suite aux déboires du prototype initialement reçu par Nak3D Design. Creality a finalement décidé de lui envoyer un autre prototype. C'est pour cela que la vidéo que vous venez de voir est celle du 2e prototype. Cela reste un prototype ! Donc sujet à modifications. Toujours pas de prix. Dans la vidéo Nak est soumis à l'obligation de ne montrer les impressions que des modèles fournies et découpées par Creality. Il ne peut montrer rien d'autre. Donc on ne verra rien d'autre que les modèles fournies par Creality. Maintenant l'avis de Nak 3D Design : Elle a une structure/châssis solide. Les impressions sont de qualité. Mais en raison de très nombreux bugs du 1er prototype, ce n'est "pour l'instant" pas un modèle de fiabilité. Le volume de construction est "relativement restreint" (22cm de large, par 18cm de hauteur). Il préfère encore se construire une 2e White Knight. PS : La prochaine a faire une vidéo de la CR-30 sera "très certainement" Naomi. _______________________________________________________________________________________________________________________________________________________ Mon avis : Je suis tombé un peu sur le cul... le volume d'impression offert... est en fin de compte... plus restreint qu'une Ender 3, si on ne tient pas compte de l'infinité de l'axe Z. On a malheureusement pas connaissance sur la réelle limite sur l'axe Z. Pour ce type d'imprimante, c'est l'information importante selon moi. Les déboires, les bugs, etc... qu'à rencontré Nak a rencontré... et n'a pas pût résoudre, me laisse perplexe. Nak est très loin d'être un débutant, et les bugs répétés qu'il a rencontrés... il n'a pas pût les résoudre. Ce qui laisse redoutés le pire en cas de pépin sur cette machine. Donc je vous le dirais en toute honnêteté : Je ne suis plus intéressé par cette CR-30. C'est un "NON" ferme et définitif. Si... par chance, les membres du forum viennent à avoir la chance de recevoir un prototype pour la tester, je la laisse volontiers à un autre membre du forum, le soin de la testé si l'occasion se présente.1 point

-

Désolée j'utilise pas de pei, j'ai une l'ultrabase par contre il y a des ultrabase en 310x310 https://www.amazon.fr/ANYCUBIC-Plates-formes-dimpression-revêtement-microporeux/dp/B07RQLTD5Y/ref=sr_1_5?__mk_fr_FR=ÅMÅŽÕÑ&crid=QQFAF8YA3V3J&dchild=1&keywords=ultrabase+anycubic&qid=1596516582&sprefix=ultrabase%2Caps%2C195&sr=8-5 perso j'aime bien, c'est lisse et ça accroche bien (bon c'est comme tout faut que ça soit bien régler...) et à bien dégraisser. Sur celle du boulot, j'ai un buildtak ça accroche très bien (mieux que l'ultrabase pour l'instant) mais c'est pas lisse, j'aime moins.1 point

-

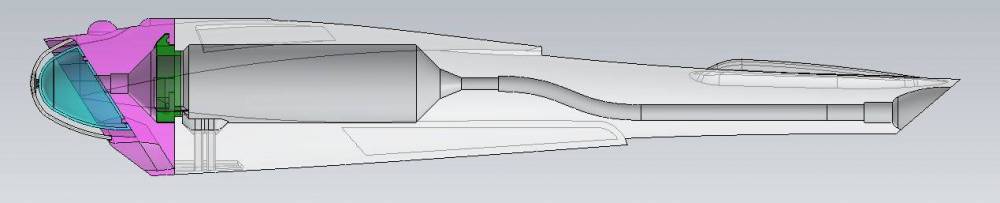

voici la nacelle /réacteur gauche assemblée et comme pour le réacteur central les 2 pièces sont démontables par un systeme de clips rotatif intégré à l'impression. j'ai pris le parti de laisser ma maquette brut d'impression car la peinture c'est pas mon fort et que le résultat est plus que satisfaisant comme ca :1 point

-

1 point

-

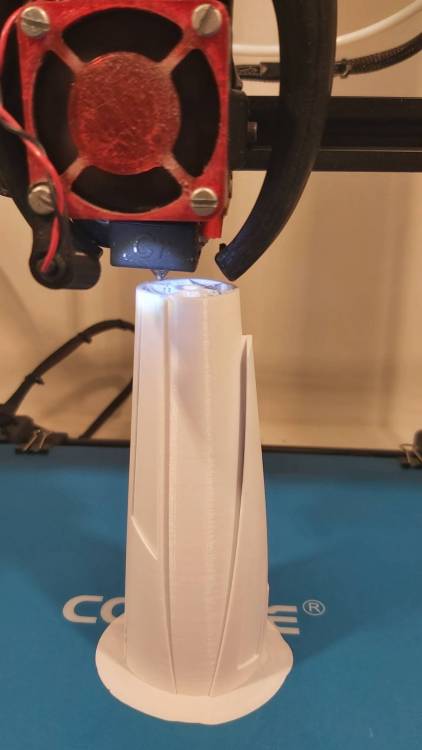

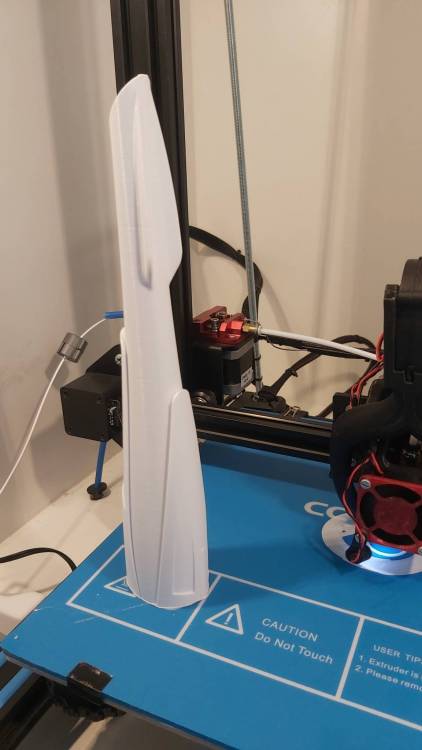

Ca avance doucement. C'est la première fois que je fais une maquette . Jusqu'à présent je n'utilise l'imprimante que pour de la pièce technique où la réparation de jouets pour les enfants ou de bricoles pour la maison . C'est la première fois que je fais un print aussi haut et aussi long mais c'est passé comme une lettre à la poste. Hauteur environ 250 mm couche 0.1 plus de 17 heures de print a 198° pla ICE WHITE avec le bed à 50° et l'enceinte a 40 à cause de la chaleur .1 point

-

1 point

-

Si tu es maniaque tu prends ton cutter à deux mains et ton courage dans l'autre et tu modifies la chaussette.1 point

-

Bonjour à toutes et à tous. C'est mon premier message ici mais ça fait longtemps que je vous suis! Bravo à tout le monde pour le travail fait sur la MDR. De mon coté , possesseur d'une MDR depuis septembre 2017, j'ai aussi réalisé quelques modifications, matériels mais aussi logiciel. Pour la partie matériel, je ferai un autre post plus tard et pour la partie logiciel: j'ai d'abords commencé à implémenter Smoothie officiel car plus de mise à jour chez Emotion-Tech. C'est sympa mais je n'ai jamais été grand fan de Smoothie, ça manque un peu de fonctionnalités natives je trouve. Du coup menu custom mais bon... J'en viens donc au sujet de mon message: j'ai modifié et recompilé le firmware de la MDR pour la passer sous... Marlin 2.0! Pour ça j'ai du, entre autre créer, le fichier pinout de la carte Emotronic et je me suis battu avec la librairie u8glib qu'utilise Marlin pour la gestion des afficheurs LCD car l'écran d'origine de la MDR ne fonctionne pas avec cette librairie. Résultat: c'est juste génial, pas mal d'options disponible depuis l'écran LCD comme une auto-calibration complète (plus besoin de faire le Z zero car elle connait la distance entre la sonde et la buse), chargement, déchargement et changement de filament automatique, pas mal de paramètres modifiables directement depuis l'écran (Step/mm, accélération, ect...). Bref c'est franchement sympa! Je ne sais pas si certains d'entre vous sont sur le groupe facebook des utilisateurs de la MDR mais j'avais fait une demande de volontaire pour les tests de ce firmware en version beta. Pour le moment ça fonctionne plutôt pas mal. Quand j'aurai quelque chose de validé par plusieurs personnes, je publierai mes sources et la procédure pour compiler Marlin 2.0 pour la MDR. C'est surtout la librairie u8glib qui est un peu casse c******. J'enverrai des photos de l'écran si ça vous intéresse. Bonne journée. Pierre1 point

-

bonjour je suis bernard je viens de changer la buse et le corps de chauffe de mon ender 3 par un neuf et quand je la rallume elle me mes un message err: maxtemp printer halted please reset je comparent qui faut faire un reset mais je n'est pas le prologiciel de l'imprimante merci aide de votre0 points