Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 27/01/2026 dans Messages

-

10 points

-

J'utilise un 200-500 avec un 7300 Nikon (1.5 par rapport au full frame) 24 mpx. Au final je peux, en comptant le recadrage, obtenir un équivalent 1500mm à 12 mpx. Il est bien sûr stabilisé. Même onéreux, ça reste du matériel grand public. Les objectifs pro valent 5 ou 6 fois plus chers. 3 heures de guet et une dizaine de photos en rafale. J'étais à environ 150 mètres.7 points

-

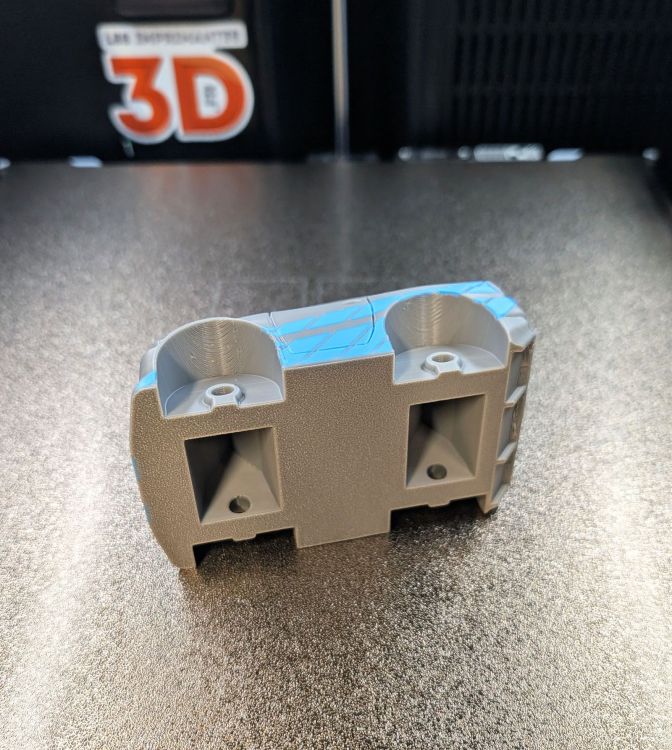

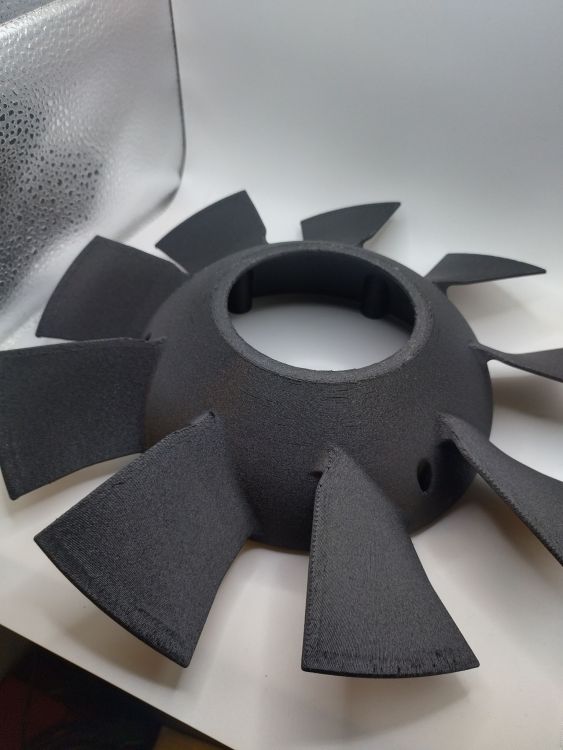

Retour d'expérience de @MrMagounet après plus de 1000 heures d'impression sur sa Creality K2 Plus et son CFS https://www.lesimprimantes3d.fr/test-creality-k2-plus-combo-bilan-1000-heures-20260130/ Le test original de fin 2024 : https://www.lesimprimantes3d.fr/test-creality-k2-plus-combo-cfs-20241224/6 points

-

Je la trouve très bien cette photo depuis le bateau ! Puisqu'on est dans les photos infaisables au smartphone, voici quelques clichés de mes vacances réalisés avec un D7000 et un modeste Nikkor 70-300, format DX donc équivalent 450mm. Prises à la Réunion il y a une dizaine d'années à 300mm ISO1800, déjà beaucoup pour ce boitier : Un peu moins net mais plus proche toujours à 300mm : Plus récent, prises à Maurice l'année dernière, 300mm à main levée et... en plein jour, promis ! La Lune brillait tellement qu'il a fallu que je ferme beaucoup, f/11 avec un temps de seulement 1/500ème. Celle-ci de nuit à 70mm et avec le flash, un SB910 que j'aime beaucoup pour sa possibilité d'être déclenché à distance par mon boitier : Et enfin une dernière au Japon avec le Nikkor 10-24mm, à 10mm, expo 4 secondes. Elle fait partie des quelques tirages que j'ai fait faire sur dibond en 80cm de large et toujours accroché au mur : A côté de ça, un smartphone garde l'avantage d'être toujours présent dans la poche. Lorsqu'on se baladait tranquille et que je n'avais pas le reflex avec moi, le téléphone m'a permis de capturer ça (un vieux Galaxy S6 pas très bon dans les photos sombres) : Même pas la peine d'essayer de zoomer sur la tokyo tower. Cela dit, pour ne pas faire avancer le débat, les smartphones modernes font quand même de belles photos... tant qu'on ne les regarde pas de trop près ! J'adore me coller le nez sur les grands tirages, observer les détails, voir les gens dans les immeubles, figés dans leur quotidien. J'adore que le grain ou le bruit numérique ne soit parfois pas du grain mais des détails lointains. Avec une photo smartphone je ne vois que de la bouillie d'artefacts de traitements numériques coupés au hachoir. Bon j'exagère, à peine. Cela dit je ne prend plus aujourd'hui le reflex que pour les "grandes vacances". Mais je suis devenu de plus en plus flemmard sur le tri / traitement des photos, à tel point que parfois je met plus d'un an à exporter les photos des dernières vacances. Du coup on regarde surtout les photos que ma femme fait avec son smartphone. Pour ça j'ai pas mal pratiqué le "bracketing" d'exposition, une rafale de trois photos : bien exposée, sous-exposée puis sur-exposée. Un petit traitement sur PC (photomatix je crois) et hop on récupère une dynamique de fou. Par contre on perd en piqué, souvent à cause de la sur-ex qui demande un temps d'expo plus long, et ce n'est pas applicable aux sujets en mouvement. Il existe aussi le bracketing de focus, utile pour récupérer de la profondeur de champs, notamment sur les macros. Je n'ai jamais testé.6 points

-

Vraiment très heureux et presque fier de faire partie des 50k Et un grand merci aux modos qui gèrent ce forum d'une main de nylon carbone dans un gant de silk TPU, non vraiment vous assurez.5 points

-

Salut Rien d'extraordinaire aujourd'hui. Juste un truc de saison qui utilise les paramètres de Fusion et la possibilité de customiser un modèle à partir de MakerWorld Donc voici des clips pour les bâtons de ski ou de rando adaptables à tous les types de bâtons. On peut ajuster le diamètre, la hauteur et l'écartement Modèle simple --> https://makerworld.com/en/models/2325692-ski-or-trekking-pole-clip-parametric#profileId-2540529 Et modèle pliable pour ne pas le perdre en utilisant la technique du "print in place" --> https://makerworld.com/en/models/2336735-foldable-ski-or-trekking-pole-clip-parametric#profileId-2553999 Bon ski ou balades en raquettes A+ JC5 points

-

5 points

-

5 points

-

impressionnant à cette distance avec la cible en mouvement, c'est vraiment très net, bravo. Vu qu'on est dans blabla je vous en mets une au 300mm, loin d'être aussi spectaculaire que la tienne mais il a fallu jongler avec le tangage du bateau. Full Frame monté sur le DX donc là aussi rapport 1.55 points

-

Des avions immortels ? Des chercheurs ont fabriqué un composite qui se répare à la demande Article rédigépar Arnaud Pagès Journaliste relu par Xavier Demeersman Rédacteur en chef 3 min. Publié le 21 janvier 2026 à 08:47 Des chercheurs américains ont créé un composite qui est capable de se réparer plus de 1 000 fois et qui est plus résistant que les matériaux actuellement utilisés dans l'aéronautique. Les composites polymères renforcés de fibres (PRF), des matériaux intrinsèquement difficiles à réparer et à recycler, sont utilisés pour construire des avions plus légers, moins consommateurs en carburant, avec un impact carbone réduit. Ils sont constitués de couches de fibres de verre ou de carbone, reliées entre elles par une matrice polymère, souvent de l'époxy. Avec le temps, au bout de quelques dizaines d'années, parfois moins, ou à l'occasion d'un choc, de petites fissures se forment au sein du composite, qui finit par se cisailler et par rompre. C'est à ce phénomène, appelé délaminage, que ce nouveau matériau auto-réparateur, mis au point par les équipes du Département du génie civil, de la construction et de l'environnement de l'université de Caroline du Nord, apporte une réponse. Un composite augmenté pour être résistant sur la durée Proche des composites PRF classiques, il présente deux améliorations majeures qui lui donnent une durabilité hors norme. Tout d'abord, un agent de réparation thermoplastique imprimé en 3D est appliqué sur le renfort fibreux, créant ainsi une couche intermédiaire qui rend le composite deux à quatre fois plus résistant au délaminage. Ensuite, les chercheurs intègrent au matériau de fines couches de carbone qui deviennent très chaudes sous l'effet d'un courant électrique. Cette température élevée fait fondre l'agent de réparation, qui pénètre alors dans les fissures et les micro-fractures pour les colmater, ce qui permet de restaurer les performances structurelles du composite. Les composites auto-réparateurs permettent d'allonger considérablement la durée de vie des matériaux. © aTech, YouTube Une durée de vie largement supérieure Le matériau ainsi amélioré pourrait résister au délaminage pendant 500 ans en bénéficiant d'une auto-réparation annuelle, contre 15 à 40 ans habituellement. Pour arriver à cette conclusion, les chercheurs ont conçu un système de test automatisé qui applique de manière répétée une force de traction à un composite PRF, provoquant un délaminage de 50 millimètres de long, et qui déclenche ensuite une réparation thermique. Le dispositif expérimental a permis de réaliser 1 000 cycles de réparation en continu sur 40 jours, le composite retrouvant de parfaites performances structurelles pendant les 500 premiers, et des capacités un peu moins bonnes lors des 500 suivants. Nombreuses applications En pratique, cette méthode permet de déclencher la réparation dès que des signes d'usure sont constatés, ou lorsque le composite a été endommagé par un impact. Elle dépasse le simple périmètre de l'aéronautique car les composites polymères renforcés de fibres sont également utilisés pour fabriquer les pales des éoliennes, ainsi que des châssis et des panneaux de carrosserie dans le secteur de l'automobile. Les chercheurs travaillent encore à l'amélioration du processus pour parvenir à de meilleurs résultats, ce qui laisse augurer un prolongement plus que conséquent de la durée de vie des avions, et potentiellement des éoliennes et des automobiles.4 points

-

4 points

-

Dans une autre vie CAD il y a 15/25 ans j'ai été barman dans un village de vacances et l'été on prenait une troisième personne pour 2 mois, généralement on ne trouvait que des jeunes sans expérience et un été on en a eu un de 18/19 ans qui faisait toujours des erreurs en comptant sa caisse le soir, avec mon collègue on en avait marre de recompter derrière lui alors on a utilisé la manière forte, on l'enfermait dans la réserve avec sa caisse et on ne le laissait sortir que quand sa caisse était juste... l'été ici il fait très chaud et il faut savoir que dans cette réserve il faisait plus de 40°... et bien bizarrement au bout d'une semaine il savait compter et il ne faisait plus d'erreur... comme quoi quand on veut on peut4 points

-

et beh partant de là, moi j'y sèche mes filaments jusqu'à ce qu'on me demande de libérer la place (en m'offrant un SpacePi par exemple )4 points

-

Elles sont toutes au même endroit (siège social "La Citadelle des Savoir-Faire" dans le Nord). Elles sont toutes dirigées par Antoine Motte (Pappers). Connaissiez-vous toutes les entreprises qui gravitent autour des plus connues, Machines-3D et Constructions-3D ? Machines-3D : revendeur de matériel (imprimantes 3D, scanners). Constructions-3D : conception de machines pour l'impression 3D de bâtiments en béton. Termix-3D : structure dédiée aux matériaux (mortiers et bétons spécifiques). Solar-3D : solutions énergétiques (batteries et onduleurs) pour l'autonomie des chantiers ou des foyers. Résine-3D : spécialisée dans les consommables liquides pour l'impression de précision. Jtech-3D : entreprise plus récente focalisée sur la construction de maisons individuelles via ces technologies. Farm-3D : des micro-fermes mobiles d'impression 3D. Com-3D : communication/relation publique du groupe. Je suis tombé sur cette constellation en découvrant Farm3D, un conteneur qui embarque des imprimantes 3D et qui peut même être autonome avec Solar3D. Vidéo de présentation : https://www.farm-3d.com/fr/video Antoine Motte :4 points

-

4 points

-

Si vous voulez parler sécurité, il y a d'autre poste que celui de la présentation d'installation d'un maker, faut toujours que les ayatollah de la "sécurité" viennent pourrir des postes... Je mange très gras, très sucré, j'imprime en résine, abs, asa dans mon salon, je peint à l'aérographe dans mon atelier sans masque ni ventilation, j'aime l'odeur d'essence brulé et celle de l'échappement de ma très vieille voiture et de mes Harley, je manipule tout mes produit sans gants et vu comme le monde est en train de partir en couille, laissez moi m'empoissonner petit à petit dans mon coin sans me faire chier. Et pas la peine non plus de me faire la morale sur se que cela va coûté à la sécurité sociale si je tombe malade à cause de mes imprudence, qu'on commence déjà par la majorité des fumeurs, des alcoolos, des drogués, de tout les imprudents qui font du hors piste, les plaisanciers qui sortent en mer pendant une tempête, les petits cons en scoot ou "moto" volées qui font du rodéo (euh pardons qui s'entraine à devenir cascadeur d'après notre très intellectuel Ségolène), tout ceux qui s'invente des maladies pour pas bosser et tous ceux qui ne cotissent pas mais qui eux sont prit à 100% même pour des implants mammaire ou un changement de sex alors que beaucoup qui comme moi, paie la sécu, une mutuel, sont encore obligée de mettre au bout rien que pour des lunettes ou des dents (bon c'est vrai que c'est moins utilise qu'un 95B ou de se faire couper la bite).4 points

-

3 points

-

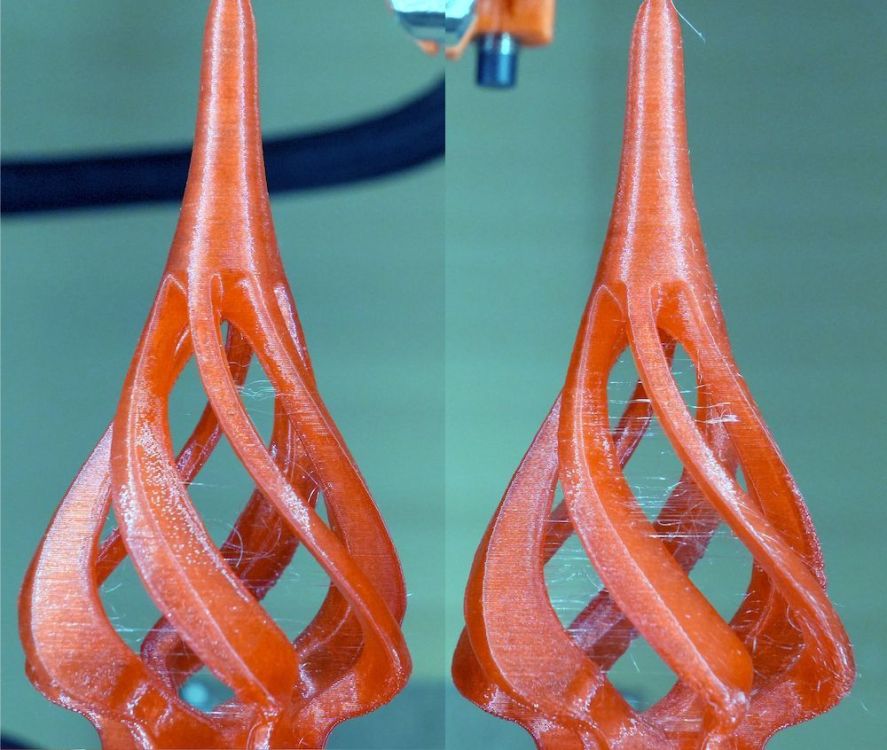

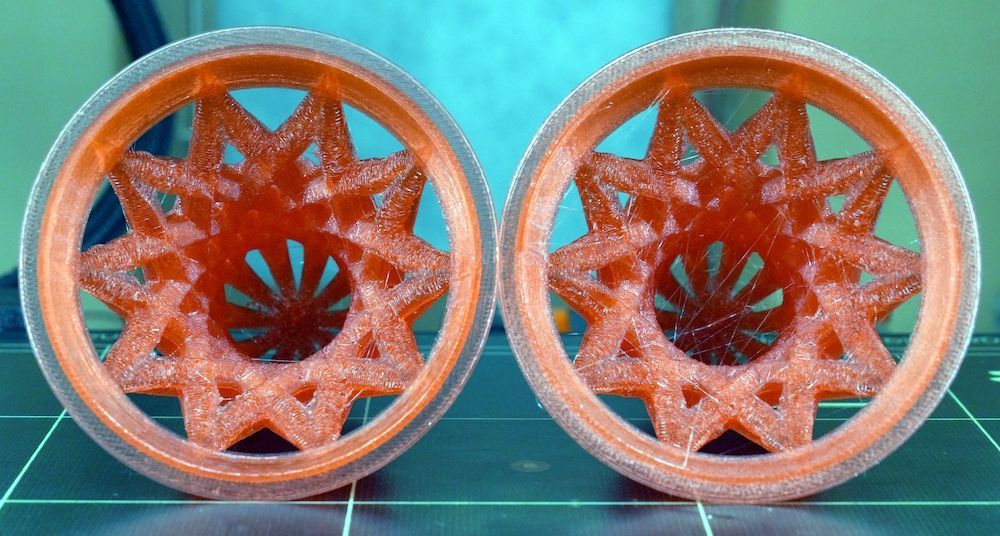

Bonjour, Je viens (enfin) de recevoir ma bobine de PVB rouge de chez SUNLU Je l'ai séchée à 50°C durant 8 heures. Le filament est bien sec. Je me dis que je n'avais pas séché assez longtemps le filament PVB transparent que j'avais utilisé pour les tests précédents... Je lance les impressions de Noël (ce sera pour la fin de l'année) - comme le filament PVB a tendance à faire du stringing, je fait une impression séquentielle (un objet après l'autre) : Je lance une 2e série de pièces. Et je me dis, tiens, on va comparer les deux, qui ont été imprimées à 24 heures d'intervalle, pour voir si durant ce laps de temps le filament a repris de l'humidité. La réponse est oui un peu, ça se voit car il y a plus de stringing, cependant l'impression reste très bonne. A gauche sur les photos, les pièces imprimées juste après le séchage - l'impression a durée 10 heures. A droite sur les photos, la deuxième série de pièce, imprimée 24 heures plus tard. NB : les couleurs sont bizarres car j'ai "poussé" les niveaux de telle sorte que les défauts ressortent bien. On peut voir aussi une différence de transparence sur le brim autour de la cloche, sur la dernière photo. Donc si on est très exigeant sur la qualité des pièces, il faut sécher le filament avant l'impression, et peut être même pendant en plaçant la bobine dans un déshydrateur, pour qu'elle reste en permanence dans un environnement avec une très faible hygrométrie durant l'impression. Maintenant je vais procéder au lissage, je vais tester avec le pulvérisateur. A bientôt3 points

-

Tu peux aussi imprimer une pièce de test, et la mettre dans la bouilloire pour voir ce que tu récupère. En bonus, tu peux récupérer l'eau de cuisson pour en faire une bonne tisane.3 points

-

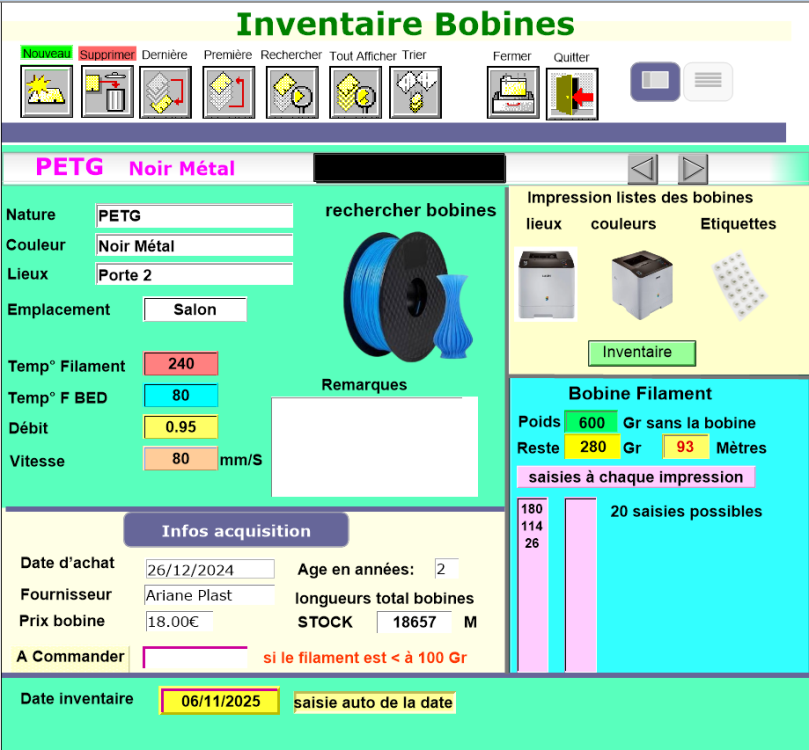

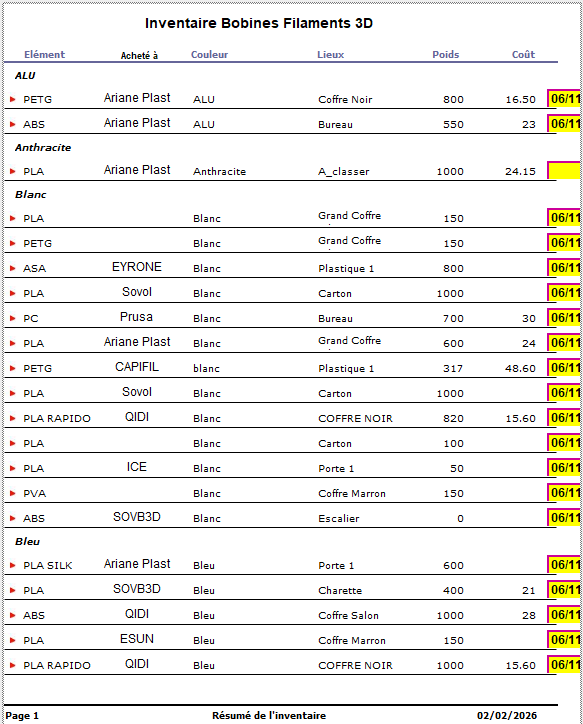

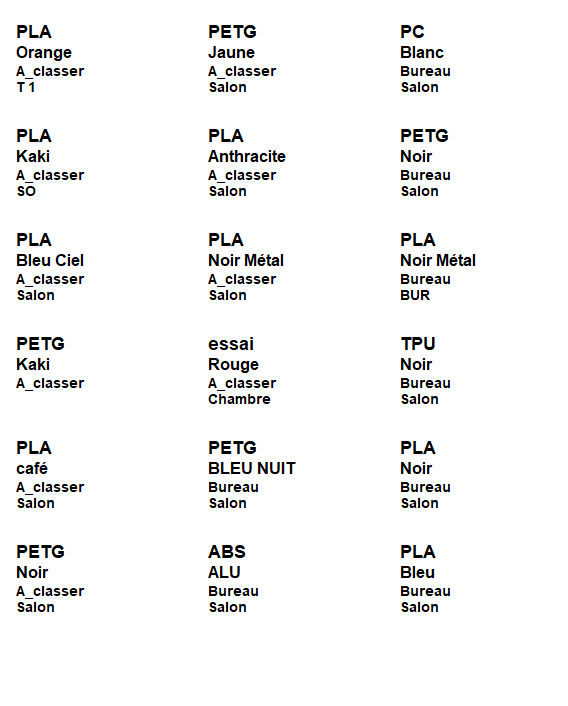

Bonjour à tous, Voici quelques améliorations de la BDD la gestion des bobines; j'ai rajouté quelques fonctions : - la possibilité de déduire à chaque impressions le poids des différents projets imprimés (20 lignes de commandes suffisent) - une allerte automatique avec un seuil mini de 100gr de filament pour éventuellement commander une nouvelle bobine. - le solde en mètres du filament restant après déductions des impressions réalisées - des paramètres des filaments pour une impression de qualité - un témoin optique pour visualiser la couleur du filament - des flèches de navigations pour scroller les différentes bobines (tri et recheches améliorées) - améliorations des listes avec différents TRI et sortie d'impressions au format PDF - mise en forme d'une sortie impressions d'étiquettes à coller sur la bobine ou le carton (pour situer le rangement) - possibilité de réaliser un inventaire précis avec date de saisie automatique - mise en forme des dates de saisies avec l'affichage d'un calendrier (plus facile et plus rapide pour la saisie) - une information sur l'âge de la bobine avec le nom du commerçant - une liste des bobines à commander projet en cours la saisie d'un QRCode avec édition d'étiquettes et ensuite la lecture avec le téléphone pour un inventaire et identification complète de la bobine. en résumé cette gestion me facilite bien la vie pour choisir une qualité de filament et la couleur. Cette BDD fonctionne sous Windows 11 et sur MAC mais je l'ai pas essayé a+3 points

-

3 points

-

Bravo aux membres fondateurs (et à tous les forumeux) pour ces super statistiques . Longue vie à "Les Imprimantes 3D"3 points

-

La Max4 ne pèse que ≃ 40 kg, Le colis 50 kg Max4 seule ou 55 kg Max4 Combo. Mon dos apprécierait moyennement et la faire grimper à l'étage où se situe mon bureau constituerait ma dose annuelle décennale de sport .3 points

-

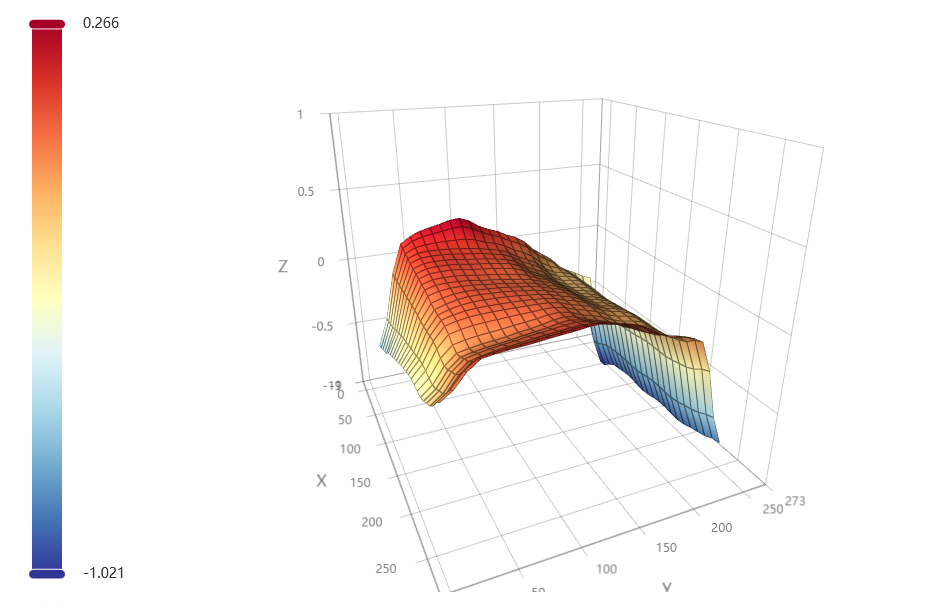

Bonjour réglage fini mais maintenant c'est la K2 qui part en co..... avec des erreurs système a veux tu en voila. j'ai quand même sortie une pièce qui me parait tout a fait acceptable petit comparatif des différentes finition des interfaces de supports Support avec interface perso a gauche Creality a Droite. bon je cherche une Masse pour relancer l'impression Bon Print à tous3 points

-

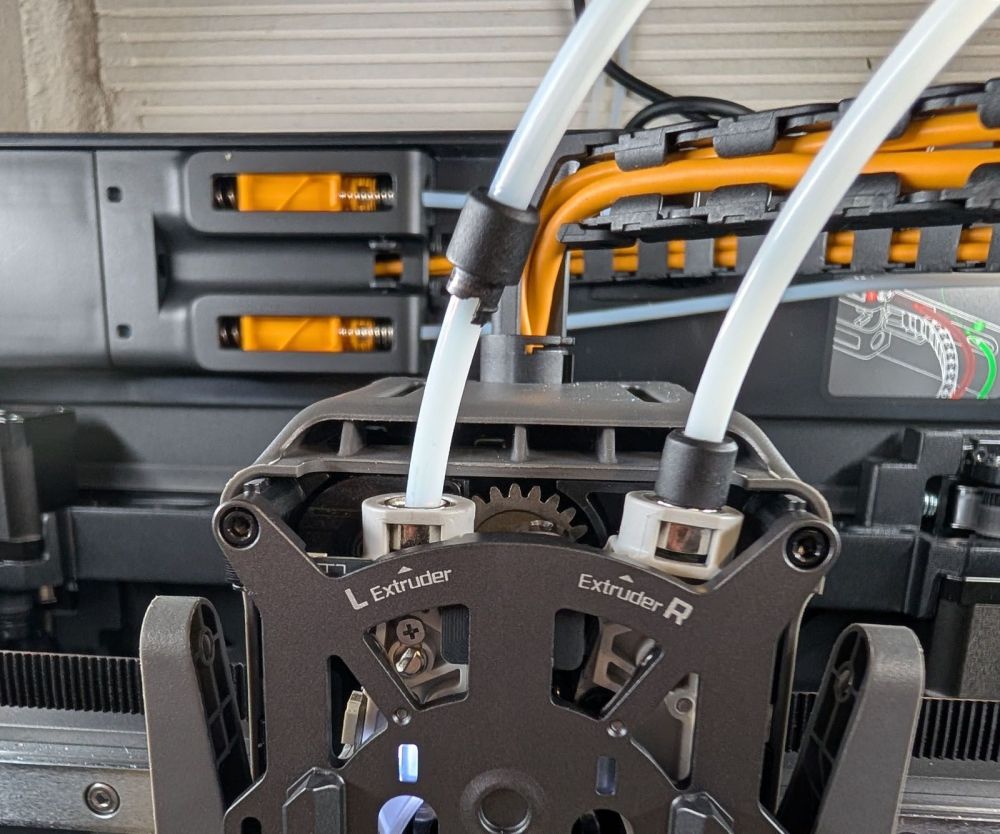

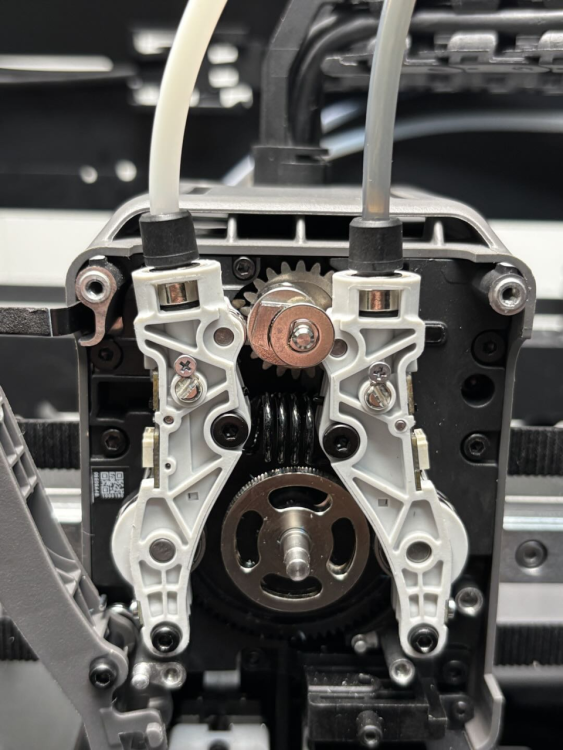

Hier soir alors que je n'arrivais pas à pousser mon TPU dans l'extrudeur, j'ai écarté le levier de l'idler à la main mais le ressort est puissant... ma main a ripé et j'ai cassé la pièce sur la photo ci-dessous : Du coup je ne peux plus sortir le tube PTFE Dans l'immédiat ce n'est pas gênant mais ça peut finir par être bloquant J'ai modélisé ça vite fait pour essayer d'écarter les dents qui empêchent le tube de ressortir mais sans succès : Je n'ai pas trouvé la pièce dans la boutique Bambu Lab mais comment la remplacer dans le wiki : Malheuseurement, contrairement à ce que dit la page de documentation : Sur ma H2C le connecteur est prisonnier dans le levier... Du coup il faut changer l'ensemble, et c'est un peu plus pénible d'après la procédure (encore une fois bien décrite) D'ailleurs, sur cette page, on peut voir une photo de l'idler d'un seul bloc : J'ai donc prévenu le support que la page sur le changement de connecteur méritait d'être revue. Et en parlant de support, j'ai ouvert un ticket hier soir auquel j'ai reçu une réponse automatique m'indiquant que le traitement pouvait durer 2 à 3 jours... Et pourtant, en moins de 12 heures, on m'a proposé un nouveau levier Comme d'habitude avec Bambu, le support (wiki et assistance technique) est encore une fois excellent3 points

-

3 points

-

Heu... Tu veux pas adopter un retraité par hasard (peu de frais, propre sur lui, bonne présentation...) ?3 points

-

Bonjour, Une autre photo, avec un sujet en mouvement rapide, un oiseau en piqué juste avant de plonger dans la mer Prise par beau temps, à 13h00, toujours dans le sud du Japon (couché du soleil à 17h30) Focale 300mm - f9.0 - 1/3200s - 1000iso La photo fait partie d'une série prise en rafale. Elle a été recadrée (l'original est en paysage) :3 points

-

3 points

-

Voici maintenant une photo plus "difficile", avec un oiseau en plein vol, toujours prise avec le TAMRON 18-300 sur SONY A6700 : Elle a été prise le 5 novembre 2025, à 16h08, dans le sud du Japon. Le temps était gris, de plus, à cet emplacement et à cette date, le soleil se couche à 17h30, donc la lumière était déjà un peu basse. Focale de 300mm, et en plus j'ai recadré un peu la photo Ouverture 6.3 - 1600 iso - vitesse 1/1000 s (Si j'avais eu plus de lumière, j'aurai choisi : ouverture 8.0 - 800 iso - vitesse 1/4000s)3 points

-

Salut Une nouvelle version vient de sortir pour corriger quelques bugs sans doute apparus avec la version 2.5.0 https://github.com/bambulab/BambuStudio/releases Bonne installation JC3 points

-

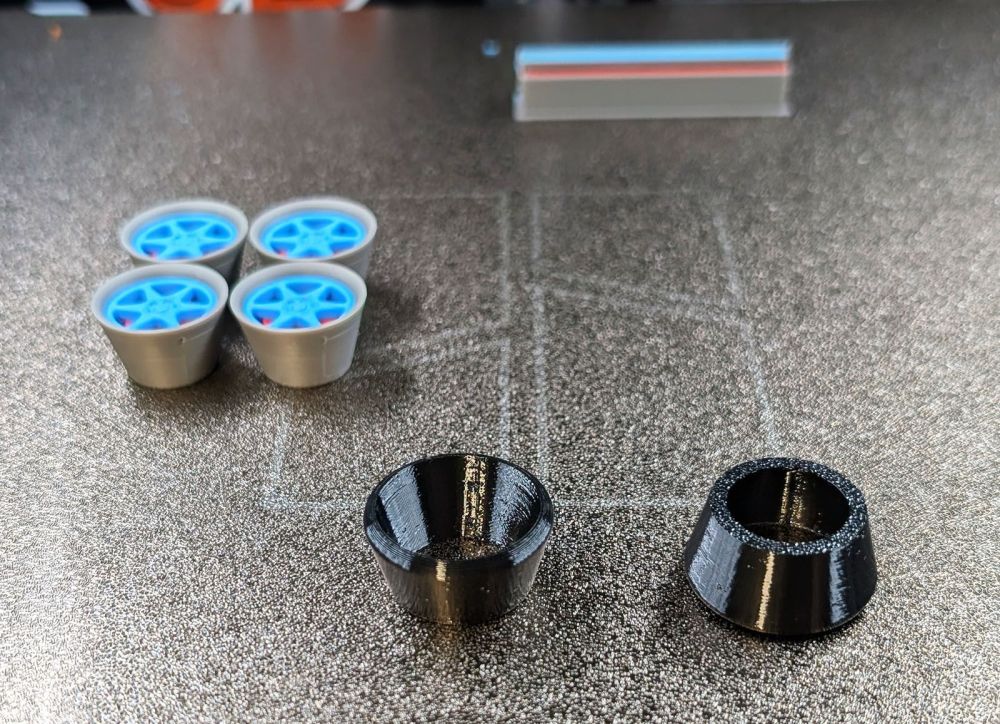

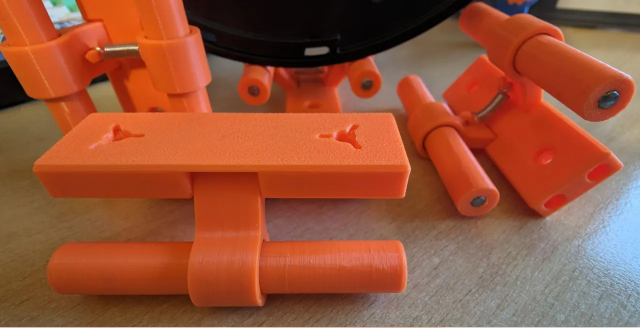

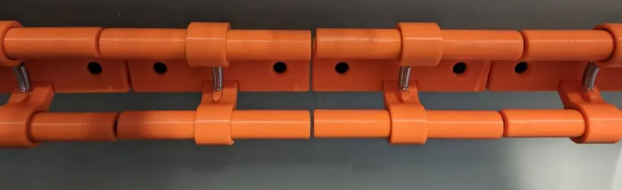

Il y a quelques mois, je me suis retrouvé avec des bobines Sunlu toutes petites (ou en tout cas plus petites que d'habitudes) et des bobines carton abimées. Je me suis rappelé avoir vu passer un système de rouleaux sur ressorts, partagé par @MrMagounet alors je me suis retourné vers lui. Il m'a finalement orienté vers une solution plus légère que la solution d'origine : https://www.printables.com/model/1314324-creality-filament-system-cfs-rolls Le concept est somme toute assez simple : le système permet de retenir une éventail de bobine bien plus large que l'espèce de tampon d'origine. Et son organisation utilisant plusieurs points de contact permet par ailleurs de régler pas mal de soucis liés à des bobines cartons parfois un peu déformées. J'avais promis de faire un retour, et donc me voilà. D'abord la conclusion : ca fonctionne parfaitement (avec des bobines 1kg que j'ai sous la main) De la bobine plastique un peu vide et trop petite, à la bobine carton un peu grande et déformée, tout y passe sans angoisses. Ca patine encore un peu par moment, mais il est peut être surtout temps que je check l'usure des rouleaux d'entrainement. Toutes les pièces sont en PLA, sans besoin de TPU. Pour les joueurs, il est possible d'utiliser de la gaine thermo rétractable sur les rouleaux pour ajouter du grip : non seulement c'est inutile, mais en plus ca a rajouté un peu trop d'épaisseur aux rouleaux, qui du coup avait tendance à coincer sur de trop grosses bobines. J'ai retiré la gaine que j'avais mise en test (voir photo en dessous) sur une des têtes et ca fonctionne très bien en l'état. Le concepteur a depuis proposé une alternative "thick roll" qui permet possiblement de rajouter cette épaisseur de gaine. Vis à vis de la BOM proposée par le concepteur, j'ai opté pour un spacer imprimé, entre les roulements. Si vous jetez un œil aux commentaires, je suis parti initialement là dessus parce que j'avais tout simplement pas de quoi casser le filetage d'un écrou, comme il le propose. Manifestement ca se passe bien Le plus difficile sera le démontage du système initial. En plus d'être vissés, les tampons initiaux sont clipsés assez fortement. Sur les 4, j'ai fini par abimer une partie du support d'origine pour un d'entre eux a force de tirer comme une mule. Ca n'a pas gêné le remontage du nouveau système, donc on va faire comme si on avait rien vu ^^. Au global, je dirais que j'en ai eu pour une vingtaine d'euros de visserie, ressorts et roulements (j'avais littéralement rien du tout sous la main) en mixant Ali, Amazon et un petit tour chez Leroy Merlin. Et maintenant j'ai du rab A titre informatif, j'ai testé 3 tailles de Sunlu bobines plastique, de l'Amazon en bobine plastique, les Anycubic Pantone et Soleyin Ultra PLA, les bobines cartons parfois abimées Elegoo, Polymaker, Creality et Sovol On va pas se mentir : la plupart passait déjà plutôt très bien dans le CFS avant3 points

-

Le test du Falcon A1 PRO par @fran6p pour tout savoir sur le dernier graveur laser de la marque https://www.lesimprimantes3d.fr/test-creality-falcon-a1-pro-20w-20260127/3 points

-

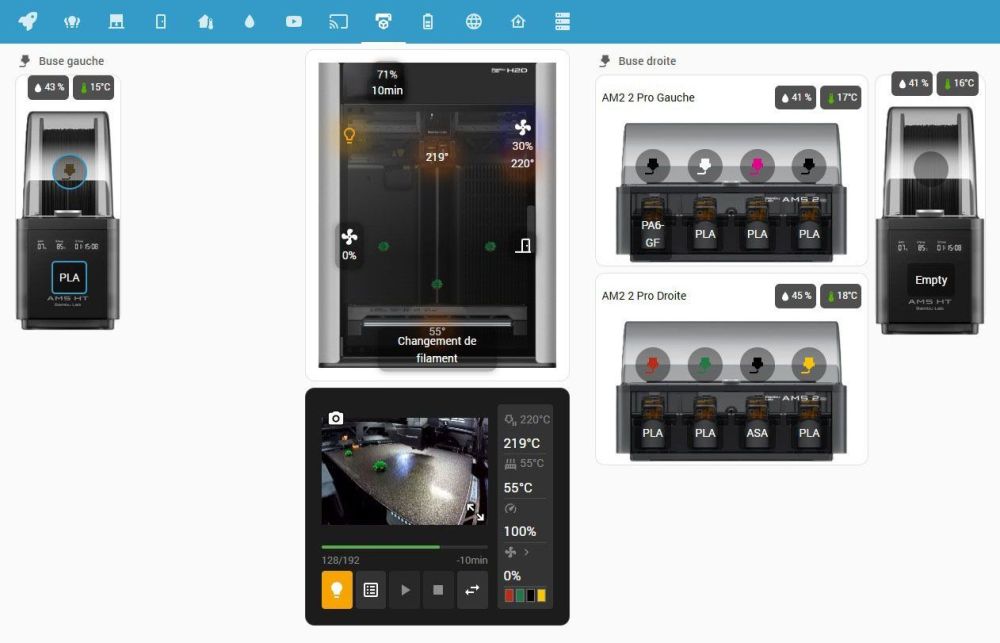

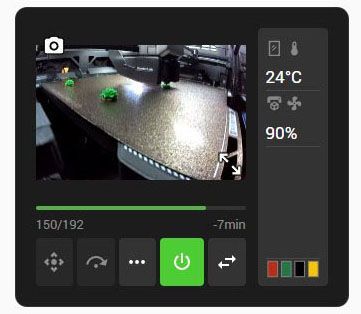

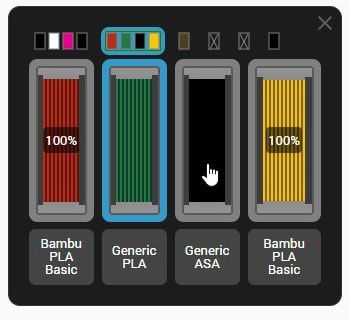

Finalement je ne suis pas parti sur le support de @Tofffd pour l'AMS HT car c'était pas pratique d'accès avec ma porte de garage Du coup j'ai simplement imprimé ce réhausseur (en réduisant sa hauteur à 35mm) en PA6-GF pour ne pas flinguer un 2ème tapis de découpe à 40€ (le précédent avait gondolé avec le Sunlu FilaDryer E2, certes en mode recuisson à 110°...) : L'AMS HT du haut n'est pas réhaussé sinon je n'ouvre plus le placard mais la planche sur laquelle il repose est percée afin de faciliter la circulation de l'air chaud Vous noterez aussi le support de plates posé sur la vitre supérieure (avec des patins en caoutchouc qui l'empêchent de bouger) et oui, je mets des sachets de dessicant dans mes AMS 2 Pro J'arrive pas à les jeter quand j'ai des bonbines neuves, je les cale dans les placards et un peu partout dans le garage plutôt humide J'ai aussi profiter de cette séance d'organisation du setup pour la H2C afin de refaire ma carte Home Assistant qui était "morte" depuis la vente de la X1C : J'ai laissé la carte avec la photo (d'une H2D en plus) pour le style mais en réalité la status card à affichage "dynamique" suffit largement à TOUT faire :2 points

-

2 points

-

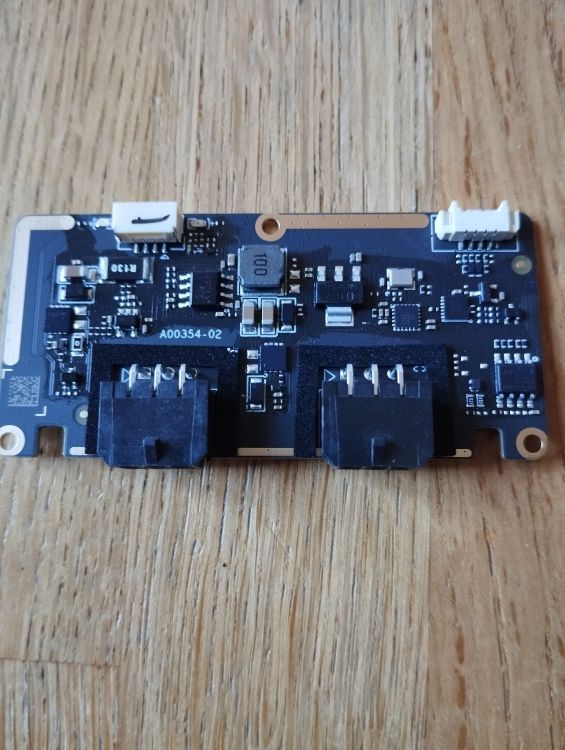

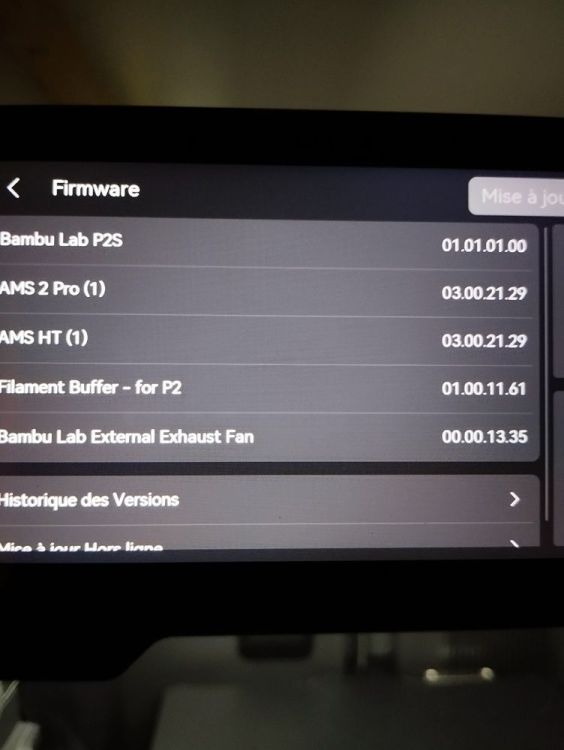

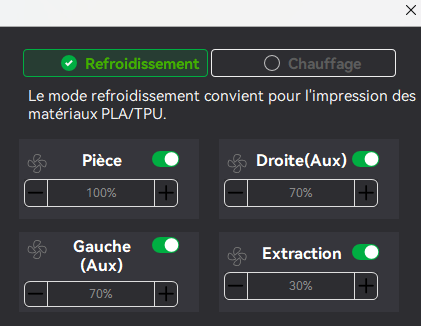

J'ai reçu le kit du ventilateur d'extraction et le carter arrière de remplacement, le kit comporte Le ventilateur La carte électronique Les joints adhésifs Les vis Le câble Pour le montage et l'installation, Il suffit juste de suivre le tutoriel https://wiki.bambulab.com/en/p2s/manual/external-exhaust-fan-kit tout y est très bien détaillé J'ai également installé le carter arrière de remplacement qui comporte maintenant une grille d'aération sous le buffer et des orifices pour fichier le boitier d'extraction, le remplacement du carter est optionnel, il est possible d'installer un support en face de la grille de droite pour fixer le boitier d'extraction Le boitier d'extraction est juste clipsé sur le carter et ça tient vraiment bien, le filtre à charbon actif étant indisponible chez Bambu Lab, j'ai acheté du charbon sous forme de pellets de 4 mm de diamètre et imprimé ce boitier https://makerworld.com/fr/models/2288927-external-exhaust-fan-kit-air-filter-for-p2s Au redémarrage de l'imprimante le ventilateur est automatiquement détecté et il est déclaré dans la section Firmware Lors d'impressions de PLA, le ventilateur va fonctionner tout au long de l'impression Lors d'impression en ABS le ventilateur ne va pas tourner pendant l'impression mais dès l'impression terminer il va se mettre en marche afin d'évacuer l'air de la chambre, c'est pour cela qu'il est conseillé de soit mettre un filtre pour capturer les COV (composés organiques volatils), soit de faire une évacuation vers l'extérieur de la pièce ou se situe l'imprimante.2 points

-

Hello Imprimante recue ainsi que les filaments J'ai eu du mal à trouver le temps pour la monter, mais ca y est elle est en train de se calibrer C'est deja impressionnant de vitesse A voir maintenant la premiere impression 3D2 points

-

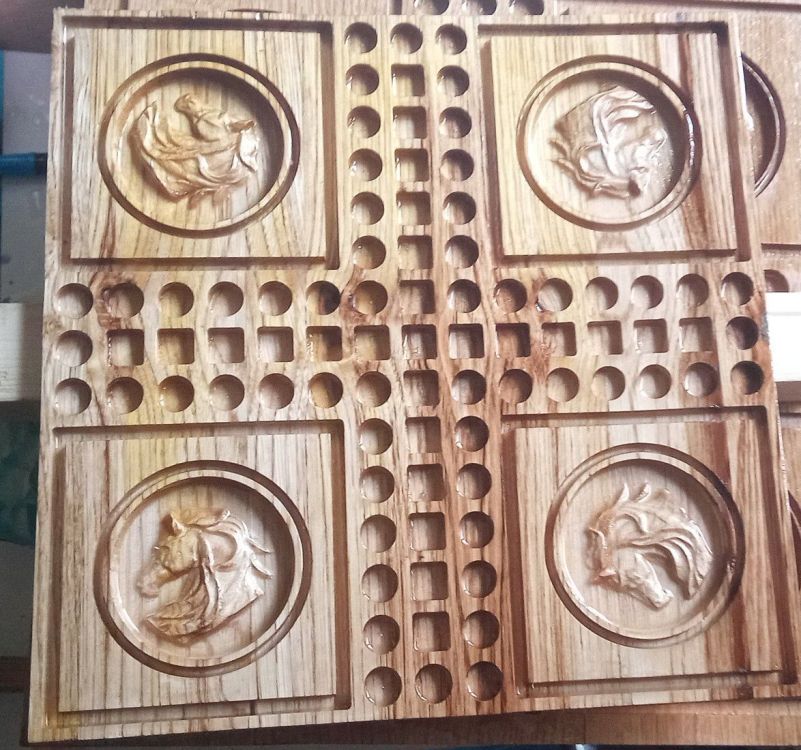

voila le taff du jour j'avance l’échiquier bleu .. qui a une couche d’époxy en finition l’échiquier rouge est fini , huilage en finition, il me reste les pions à poncer et à poser la feutrine je prépare aussi un plateau de chêne massif, pour un jeu de petits chevaux et dames en Bi face, plateau de jeu XL de 40x40cm j'aime la récup, donc il vient d'une table que j'ai acheté 10 €, après démontage, 80 % de la table était en chêne.... je créer des plateaux pour l'usinage. bien mieux qui le GSB , niveau prix et qualité on fait pas mieux il faut effectivement raboté, poncer, coller... mais on peut aussi aller dans une scierie acheter des planches deja rabote et découper pour 1 ou 2 € et les coller ensemble.2 points

-

Je me suis inscrit sur le programme des bêtas tests firmware, pour l'instant pas de nouvelles mais je vous tiens informé2 points

-

2 points

-

Celle du Japon est excellente, j'en ai une de New-york dans le même style mais en assemblage de 6 photos au 18mm, c'est énorme. Pour la Lune ça me surprend pas, quand le phare s'allume il envoi du lourd . Pour rester dans le sujet, voila une photo au smartphone A25 (pas le top mais c'est celui de ma femme donc pas mieux en stock) et une prise avec le Nikon et le 18mm de base. (reduite à 50% pour la limite du forum) je vous laisse deviner laquelle est GSM, mais je vous assure que sur l'écran du téléphone elle est magnifique.2 points

-

2 points

-

Également plus demi-centre (gaucher)… durant 28 ans (juste une interruption de deux ans pour cause de service militaire civil à Singapour où ce sport était inconnu (j'y ai fait du rugby en lieu et place). J'ai dû arrêter cette pratique «grâce» à une entorse du genou et rupture des ligaments croisés à 40 ans… sinon j'aurais continué probablement. Quelques saisons en N3, quelques matches en N2 dans les années 80… que de bons souvenirs malgré quelques défaites. Dorénavant, comme Churchill, no sport, juste sportif télévisuel .2 points

-

La Centauri Carbon 2 est bien destinée au monde entier et on peut maintenant l'acheter (439 €) https://www.lesimprimantes3d.fr/comparateur/imprimante3d/elegoo/centauri-carbon-2-combo/ On rejoint le désormais Topic unique :2 points

-

je pense que la majorité des possesseurs d'AMS sont passés par là Faut transférer le filament des vieilles bobines vers des bobines compatibles (vieilles bobines , ou bobines imprimées)2 points

-

2 points

-

Nouvelle version de Bambu Studio la 2.5.0 https://wiki.bambulab.com/en/software/bambu-studio/release/release-note-2-5-0 Entre autres une vrai bonne nouvelle "Vous pouvez maintenant sécher le filament pendant l’impression, mais la température de séchage sera abaissée pendant l’impression."2 points

-

Bonjour, J'ai la chance de ne pas avoir besoin de smartphone, mon épouse en a eu un et j'ai fait quelques tentative de photos, désastreux. J'ai une demi douzaine d'appareils, de la chambre au compact en passant par le reflex et le moyen format. Je ne développe l'argentique qu'en N/B, je laisse la couleur aux labos. Je fais principalement de l'animalier et du paysage. J'imprime mes meilleurs photos sur une A3+ et les clichés exceptionnels chez un pro. Tout dépend de ce que l'on appelle faire des photos. La quasi totalité des gens qui font des photos, smartphone ou autres, ne savent pas ce qu'est une composition d'image ni la profondeur de champ. Cadrer à bout de bras est devenu la norme, et ça se voit. Quant à saisir un oiseau en plein vol, il faut oublier. Par contre crapahuter avec un boitier reflex et un 600mm il faut aimer. Mais le principal est de prendre du plaisir à figer un instant, peu importe le moyen pour y arriver.2 points

-

Première longue impression avec la H2C pour tester la fiabilité et les performances, 7 couleurs + matériaux support pour les interface, un florisarre haloween pour mon fils . 41 heurs d’impression au total, pour l’instant 30 heures sans le moindre accroc Correction, 8 couleurs + support 20 grammes de purges au total2 points