Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/01/2020 Dans tous les contenus

-

Le burin est utilisé en maçonnerie. Ici c'est un outil à gorge ou à tronçonner3 points

-

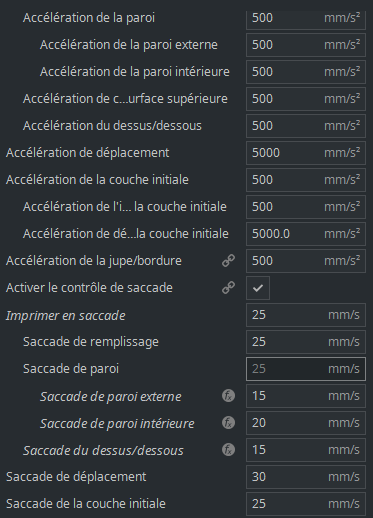

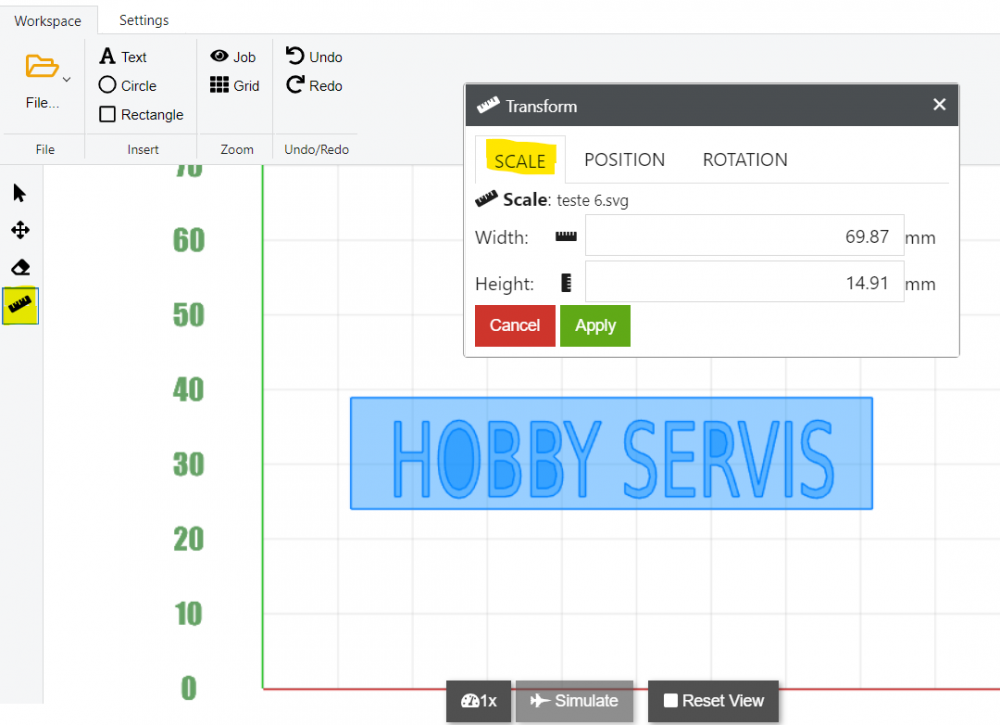

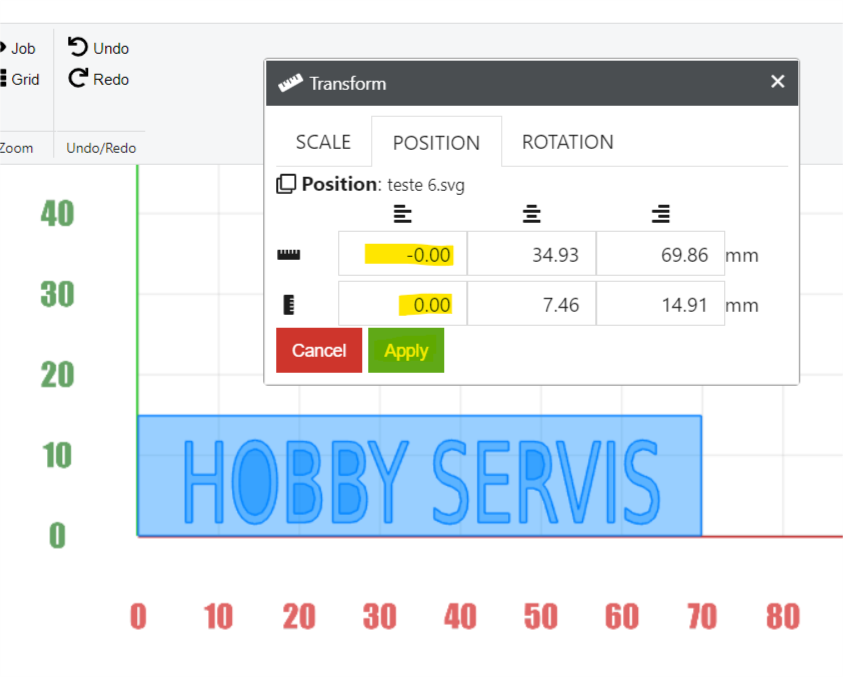

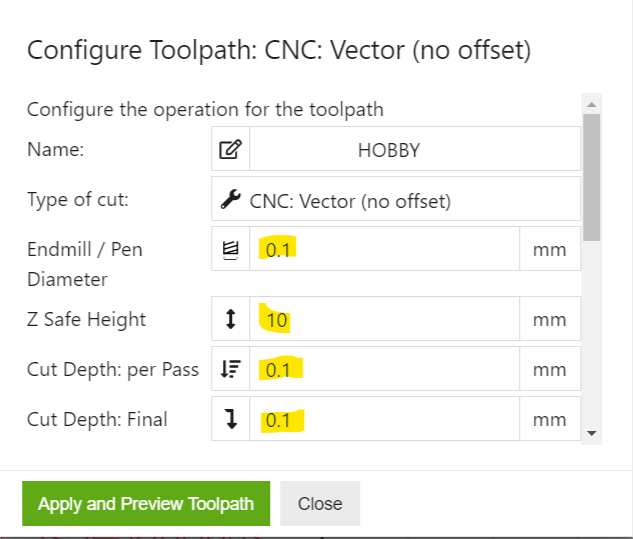

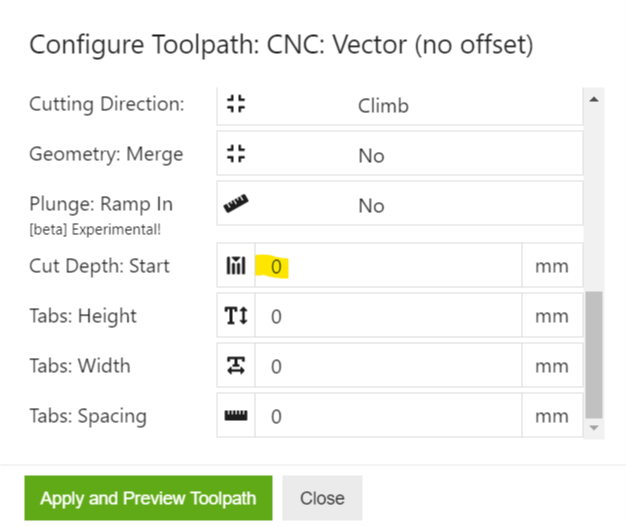

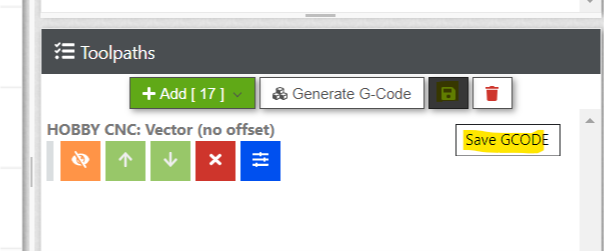

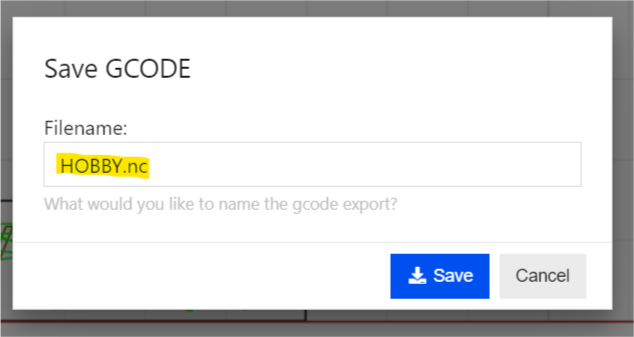

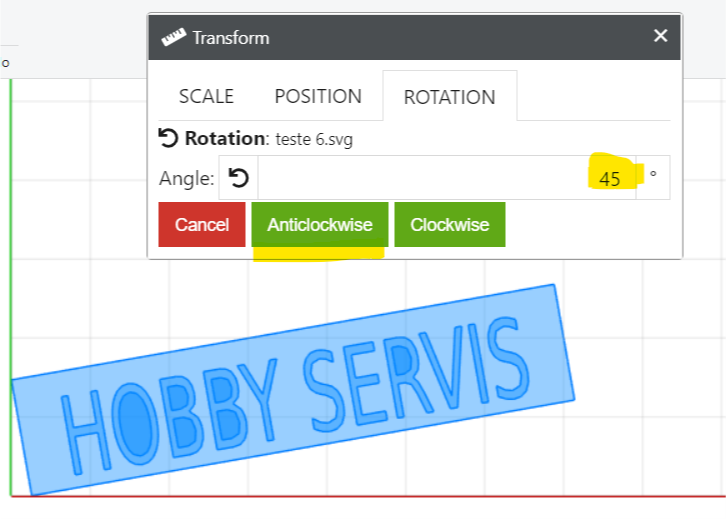

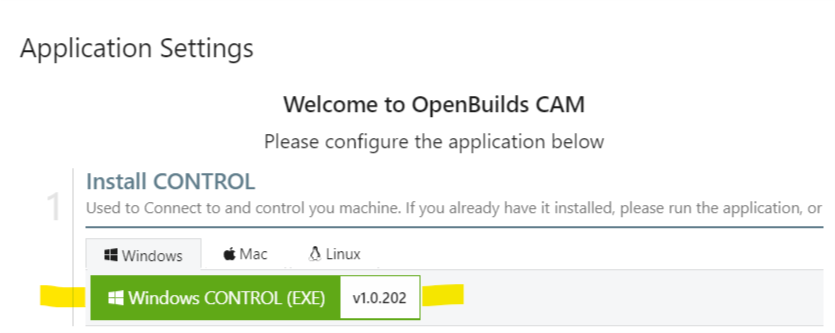

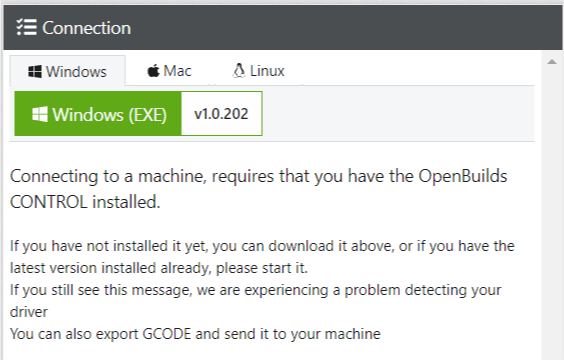

Bonjour Suite aux difficultés que rencontrent certains pour graver des textes simples avec leurs CN, voici un petit tuto que je vous offre "gratis pro deo" en ce dernier jour de 2019 Il s'applique à un logiciel en ligne, simple et facile d'accès, qui génère un Gcode à peu près propre. D'abord, on suit ce lien : https://cam.openbuilds.com/ Et on "cancel" tout de suite de façon à avoir ça : Le dessin arrive, on peut le zoomer/dézoomer à sa guise : Et surtout placer le zéro comme on veut : Et même tourner le dessin On sélectionne les éléments qu'on veut graver, en tenant la touche "ctrl" appuyée, ils deviennent rouges et on fait "add" : On rappuie sur "Add" et on s'apprête à créer une nouvelle opération :: On donne un nom au projet et on choisit "Vector no offset" pour avoir une gravure à cheval sur le trait : Première page de config, appuyer sur "advanced settings : Seconde page : Puis "apply and preview", puis "generate Gcode", puis éventuellement "simulate" On voit à ce moment que ça commence où ça veut, sans aucune logique mais on s'en fout ça marche Après, on sauve le Gcode : Aaaaaalors y'en a qui vont dire que le parcours d'outil généré n'est pas top, en effet : - il n'y a pas de vitesse de rotation à renseigner et le programme met "S1" alors qu'il devrait mettre quelque chose comme "S2000 M3" (M3 = rotation sens horaire) mais dans le cas d'une 3018 Chinoise, on allume la broche à la main. Autrement on peut rajouter la mise en route dans le programme avec un coup d'éditeur. - il duplique le "S1", le "G1F400" et le "Z-0.1000" à chaque ligne, alors qu'une fois suffit : on dit que ces informations sont "modales", le "G1" (avance travail) est révoqué par le prochain "G0" (avance rapide) Bien sûr, on POURRAIT nettoyer tout ça avec un éditeur comme Notepad+++, mais on s'en fout, c'est du temps perdu, après tout ça marche très bien comme ça Avant : Après : un programme optimisé devrait plutôt être comme ça, : Voilà voilà, avec ça on devrait pouvoir se débrouiller tout seul et explorer le reste de Openbuilds Cam, qui comporte d'autres possibilité : pocketting, contouring, découpe etc Pour aller plus loin, on peut ensuite télécharger Openbuilds Control pour Windows, qui marche assez bien avec les machines sous GRBL / Arduino Les fois suivantes, on pourra passer directement de "Cam" à "Control" : Perso, c'est pas celui que je préfère, je privilégie CNCjs >>>> mais bon moi ce que j'en dis, hein..... dans les CNC j'y connais que dalle ! © Enjoy and if you like put a like ! EDIT : si vous voulez jouer, je joins le fichier de l'exemple, je pense que l'ami @rampa n'y verra pas d'inconvénient majeur teste 6.svg1 point

-

Voici un petit tuto sur certaine commande manuel que l'on peux envoyer à sont imprimante pour modifier / et ou faire des testes. La source de ces informations provienne de chez "Wiki Tobeca" Les liens souligner en bleu, on une redirection direct sur leur Wiki. Je trouvais sa utile de publié sa, comme sa, si ce type de question revienne souvent, suffit de rediriger les personnes ici. Voila, bonne lecture G1 : mouvement manuel Permet de faire un mouvement sur un axe ou plusieurs. G1 X50 permet de faire un mouvement de 50mm selon l'axe X. G1 Z100 permet de faire un mouvement de 100mm selon l'axe Z. G1 X50 Y50 permet de faire un mouvement de 50mm selon les axes X et Y. Cela se traduira par un mouvement en diagonale. Il est possible d'ajouter aussi une notion de vitesse avec le paramètre Fxxx, xxx étant la valeur en mm/minutes de la vitesse : G1 X50 F100 permet de faire un mouvement de 50mm selon l'axe X lent (100mm/min soit 1.66mm/s). G1 X50 F12000 permet de faire un mouvement de 50mm selon l'axe X rapide (12000mm/min soit 200mm/s). G92 : Initialiser un axe Cette commande permet de forcer un axe à la position voulue. G92 Z0 permet par exemple de forcer la position de l'axe Z à 0. G28 : initialisation des axes Cette commande permet d'initialiser en position 0 les axes X, Y et Z de l'imprimante. G28 : fait une initialisation à 0 des 3 axes X, Y et Z. G28 X0 Y0 : ne fait une initialisation à 0 que des axes X et Y. G28 Z0 : ne fait une initialisation à 0 que de l'axe Z. G29 : autocalibration du plateau Lance une autocalibration du plateau d'impression dans le cas où l'imprimante dispose d'un capteur de calibration automatique (cas des imprimantes professionnelles notamment). Il faut nécessairement que au moins les axes X et Y aient été initialisés à 0 avant de lancer cette commande (G28 X0 Y0 ou alors G28). G29 : lance la calibration automatique du plateau (généralement en 9 points, dépendant de la configuration de l'imprimante). Une fois fait, un plan moyen du plateau est définit et tout mouvement en X et/ou Y verra sa compensation en Z se réaliser (le plateau d'impression montera ou descendra un peu en fonction du mouvement). G29 V4 T : permet de faire une calibration automatique du plateau avec toutes les informations de mesures affichées dans les logs (points mesurés, moyennage du plan, etc). Il est aussi possible d'avoir des options détaillées sur le G29, pour par exemple faire des mesures avec moins de points que ce qui est définit dans le firmware, ou alors restreindre les mesures dans une certaine zone : G29 F35 L130 R230 B100 P2 les marqueurs F, L, E et B permettent de restreindre la zone avec respectivement F pour l'avant (Front), L pour la gauche (Left), R pour la droite (Right) et B pour l'arrière (Back). De plus, le P2 permet de faire une grille de mesure à 2×2 soit 4 points de mesures dans les coins, là où un P3 fera une grille de 3×3 soit 9 points dans la zone délimitée. M303 : autocalibration PID Permet de faire une autocalibration PID d'une tête d'impression (voir Améliorer la précision de la température d'impression avec le réglage PID pour la procédure détaillée). M303 E0 S210 C8 permet de faire une autocalibration d'un extrudeur avec les paramètres suivants : E0 : calibration réalisée sur l'extrudeur 0, c'est à dire la tête n°1 de l'imprimante S210 : la température cible de la calibration est de 210°C C8 : 8 itérations sont réalisées pour avoir un échantillonnage de mesure plus grand Pour la calibration PID de votre plateau d'impression (si le firmware le prend en charge, il faut utiliser E-1 pour le sélectionner : Exemple : M303 E-1 S100 C8 pour une consigne de plateau à 100°C M301 : définir les paramètres PID Cette commande permet de définir manuellement les paramètres de PID après un M303. M301 H1 P31.58 I1.17 D67.98 définit sur l'extrudeur 0 (H1) les paramètres P de 31.58, I de 1.17 et D de 67.98. H0 est pour le plateau. Cette commande est utile si on a pas accès aux réglages EEPROM de l'imprimante (sous Simplify3D par exemple). Il est important de sauvegarder ensuite ces réglages avec un M500. M304 : définir les paramètres PID pour le plateau Il est possible de configurer les paramètres du PID plateau avec un M301 (voir ci dessus). Mais une commande dédiée existe uniquement pour le réglage du plateau. M304 P31.58 I1.17 D67.98 Il est important de sauvegarder ensuite ces réglages avec un M500. M500 : sauvegarder EEPROM Cette commande permet d'enregistrer dans l'EEPROM de la carte électronique les paramètres rentrés (par exemple après un réglage PID M301). M501 : Lire EEPROM Cette commande permet de lire et d'afficher dans le terminal tous les paramètres EEPROM de l'imprimante. Pratique pour voir si une modification a bien été prise en compte par exemple. M92 : définir les pas/mm des axes Cette commande permet de définir manuellement les pas par mm des axes de l'imprimante. Pratique pour faire un reréglage rapide lors de tests. M92 X67.5 Y67.5 Z4000 E139.75 définit respectivement des pas/mm de 67.5 pour X et Y, 4000 pour Z et 139.75 pour l'extrudeur. Il est possible de ne faire le réglage que pour un axe : M92 E139.75 Il est important de sauvegarder ensuite ces réglages avec un M500. M119 : afficher l'état des capteurs de fin de course Cette commande permet de retourner l'état des capteurs de fin de course de l'imprimante. Très utile à la fin d'un montage pour vérifier si les capteurs sont convenablement branchés et sans faux contact. Très utile aussi en diagnostic si un axe ne veut pas s'initialiser en position 0. M119 va par exemple retourner : x_min : TRIGGERED x_max : open y_min : open y_max : open z_min : TRIGGERED z_max : open C'est à dire que le capteur de fin de course X est en contact (position 0 du chariot d'impression), que le capteur de fin de course Y n'est pas en contact (contact ouvert) et que le capteur de fin de course Z est en contact (touche le plateau). Cas d'un faux contact sur un capteur Si un capteur est mal branché, détruit ou a un faux contact, l'état sera TRIGGERED et donc en faisant une initialisation 0 de l'axe en question (G28 X0 s'il s'agit de l'axe X), celui ci fera un petit mouvement (environ 10mm) en positif (donc en s'écartant de son capteur). Un M119 permettra de mettre en avant ce défaut. M851 : Afficher et régler l'offset Z Dans le cas d'une imprimante permettant de faire une calibration automatique, il est possible de régler directement en GCODE la valeur d'offset en Z. M851 Retourne la valeur actuelle de l'offset en Z (par exemple Z : -0.65). M851 Z-0.9 Définit la valeur d'offset Z à -0.9mm et écrase l'ancienne valeur. Il est important de sauvegarder ensuite ces réglages avec un M500. Plus d'information sur le réglage de l'offset Z ici. M42 : activer manuellement une sortie Grâce à la commande M42, il est possible d'activer manuellement une sortie de la carte, assez pratique pour certains tests. M42 S255 P58 active à l'état haut (255) la sortie sur le pin 58. M42 S0 P58 désactive à l'état bas (0) la sortie sur le pin 58. M78 : lire les informations de stats machine Cette commande permet sur les dernières version de Marlin (à partir de mars 2017) de lire les informations machine telles que : Durée du job le plus long Temps total d'impression machine Pratique pour des opérations de maintenance à planifier par exemple. M503 : Affiche les données de l'EEPROM Cette commande donne en retour les données enregistrée dans l'EEPROM de la carte électronique, telles que la calibration des pas par/mm, les vitesses maxi, les offsets......Si l'option d'écriture en EEPROM n'a pas été activée lors de la compilation du firmware, ce sont les valeurs encodées dans les fichiers de compilation qui sont utilisées, à chaque reboot/reset. spécial delta !!! M665 : Ajuster le paramétrage de la mécanique d'une Delta Cette commande permet d'ajuster dans l'EEPROM les informations de longueur des bras, de l'effector.... M666 : Modifier l'offset des axes Fonction très utile sur une delta, mais utilisable sur les autres machines, pour chaque 'axe' (ensemble moteur/endstop), la commande permet de décaler le zéro après avoir fait un 'homing' G28. Attention !! Si vous modifiez la valeur au delà de la position de votre endstop, l'imprimante va essayer d'y aller ! (et éventuellement emplafonner les butées)1 point

-

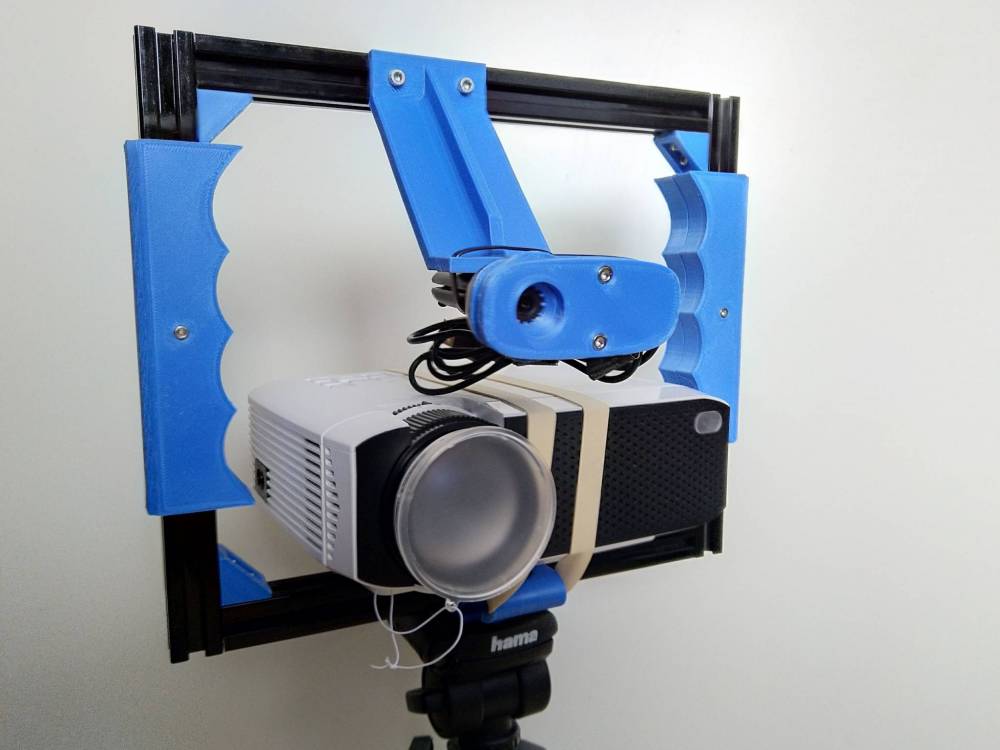

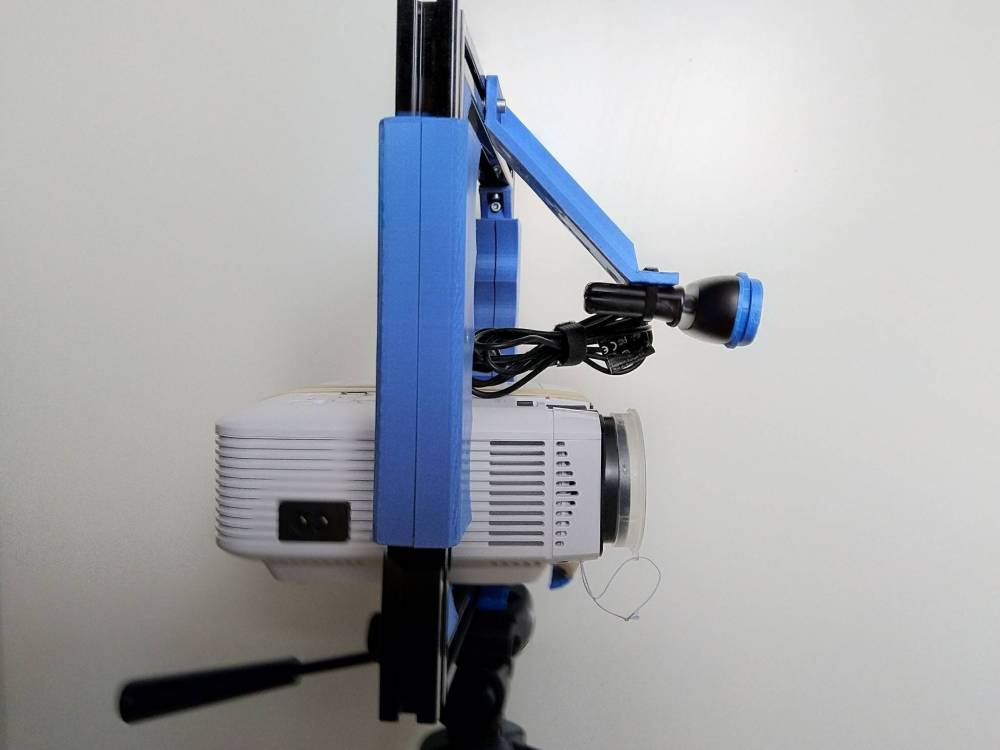

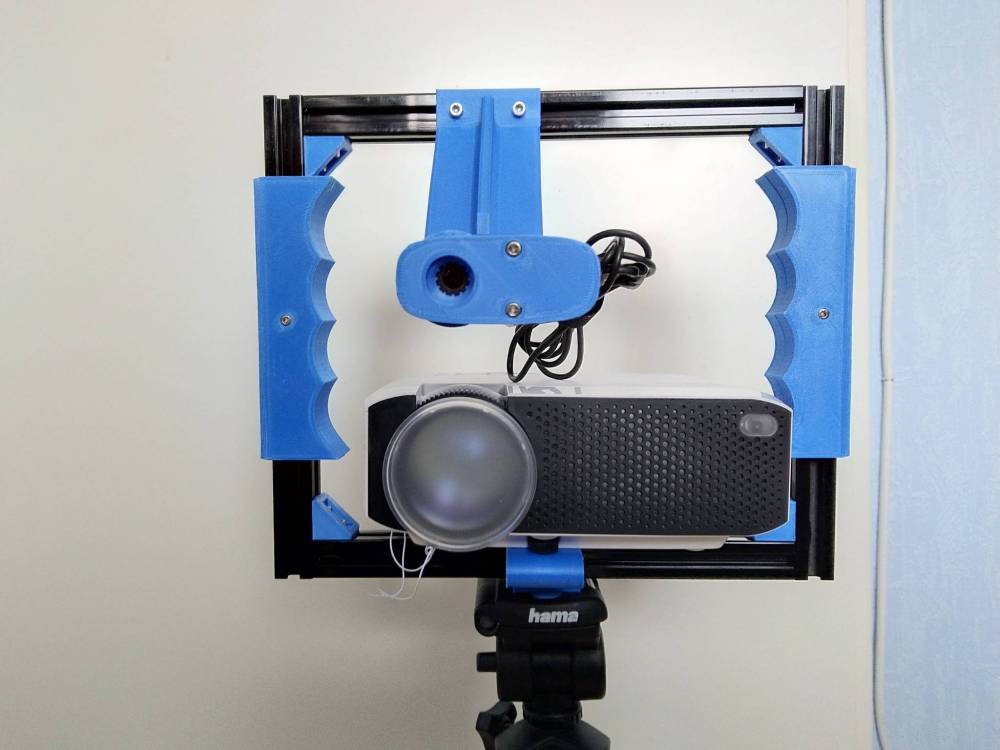

Salut forumeurs et forumeuses ! En ce beau Mardi 10 Décembre 2019, j'ai enfin commencé à "Tester" mon scanner 3D. Non ! Pas celui que j'ai commandé (qui n'a toujours pas été expédié d'ailleurs), mais celui que je me "fabrique". Pour rappel : Je me fabrique un Scanner 3D de type SLS, comme le HP SLS DAVID SCANNER 3D. Après quelques semaines de patience, voilà un premier aperçu : Et... il y a quelques minutes seulement... je l'ai calibré avec succès ! Pour preuve cette capture d'écran : J'aurais presque envie de sauter de joie jusqu'au plafond, comme "Spiderman"... Je suis hyper heureux de voir qu'un vidéoprojecteur de moins de 100€ fait le même travail qu'un modèle à 800€. A vérifier sur les résultats des modèles scannés à venir. Mais je m'aperçois... qu'en voulant "ignorer" certaines contraintes techniques qu'impose un Scanner 3D, que le logiciel "David 3D Scanner" me préviens que les "Angles de triangulation" sont trop faibles... C'est ma grande faute ! J'ai ignoré l'angle de triangulation total... qui pour ce type de scanner doit impérativement être au minimum à 15°. Et ici présent je suis à 4,56°, soit plus de 3 fois moins. J'ai tenté de scanner en l'état... cela n'a pas fonctionner, en raison justement de l'angle de triangulation trop faible. Donc... je vais revoir un peut le scanner... voir comment je peut augmenter l'angle de triangulation... dans le pire des cas, sa forme "cubique" sera mise au placard au profit d'une forme normale. _______________________________________________________________________________________________________________________________________________________________________ Pour ceux qui serait intéressé de s'en monter un : Je suis en train de préparer un PDF, qui reprendra tout les informations indispensables, et les plus utiles à savoir. Dès que j'aurais fini de l'écrire, je le mettrais à disposition sur ce sujet. Côté budget : Initialement j'avais prévu de ne pas dépasser 500€ de budget. Je suis très en dessous, car je suis à peine 150€, actuellement. Donc l'objectif est atteint... pour l'instant. Ceci dit : Le Trépied > je l'ai depuis que j'ai 9 ans (il a 30 ans, mais n'a pas apprécié le scanner)... mais je vais devoir le remplacer prochainement. Sinon un trépied vous coûtera entre 10 et 100€ en fonction du modèle. Le Vidéoprojecteur > un modèle à moins de 100€ fait le travail pour l'instant. Pour la petite précision : Je l'ai acheté au moment du Black Friday pour 41,40€ (à 79,99€ hors promotion). La Caméra > Plutôt que d'opter pour une caméra "spéciale" pour Scanner 3D, avec Zoom Macro Optique, j'utilise une Webcam Logitech C270 et son zoom numérique. Webcam qui ne m'a coûté que 4€ d'occasion (autour de 20€ neuve)... autant dire : 100 fois moins que la caméra qui est initialement conseillé. Les différentes pièces et accesoires : Pour la plupart des visseries, elles sont des pièces de rechange pour imprimante 3D, et les autres sont des pièces créer par mes soins. C'est donc relativement accessible à tout à chacun de se fabriquer ce type de scanner. ____________________________________________________________________________________________________________________________________________________________________________ Pour ceux qui serait intéressé de voir un comparatif, face à un Scanner 3D et/ou la Photogrammétrie : C'est aussi prévu. J'ai acheté un Scanner 3D sur Aliexpress... il y a 10 jours maintenant. La livraison était prévu pour le 12 Décembre... c'est plutôt loupé, si je tiens compte du fait que le vendeur ne l'a pas encore expédié. Mais oui ! Promis ! Je ferai un comparatif, en prenant un même modèle. Et je ferai un comparatif également face à la "Photogrammétrie". Mais pour rappel : Il est parfaitement possible combiner et superposé un même modèles pris avec différentes méthodes, pour obtenir un modèle avec d'avantage de détail. Donc sujet à suivre si cela vous intéresse.1 point

-

1 point

-

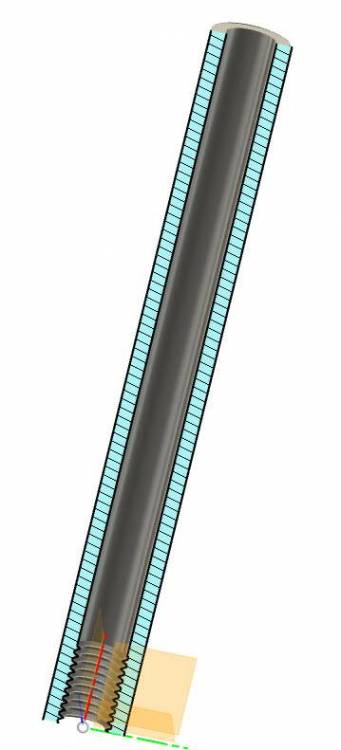

Salut, Tiens je pense que c'est ce que tu cheches et voici le stl paille.stl le filetage fait 10 mm de haut en M6 ensuite tube simple de 80mm. le diamètre ext de la paille fait 10 mm. Si tu veux l'imprimer, je te conseille de le faire avec largeur d'extrusion 0,4, épaisseur de couche 0 ,10 et vitesse 20 mm/s tout du moins pour la partie filetage. N'hésites pas à avoir un cahier de doléances plus précis. Cordialement1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Prend n'importe quel catalogue outil de tournage industrielle et cherches un outil burin. Perso en plus de 27 ans j'ai pas vue. Mais avec l'âge la vue baisse J'ai commencé le tournage ave un tour ernault paris de 1926 banc de 2M transmission par courroies en cuir a la base a la vapeur par arbre moteur avec au plafond avec poulie fole pour debrailler et outils forgés . puis arrive les outils taillés dans des barreaux ARS puis des pastilles carbure brasées puis les plaquettes la cn la fao les tour bibroches bi tourelles axe b c y etc mais le burin j'ai pas vue1 point

-

1 point

-

oui c'est une plaie, mais faisable, on peux utiliser aussi un fil de fer fin, que l'on passe entre les deux, c'est aussi efficace si le tout est chaud. perso je change le plateau et la résistance de chauffe, la différence de prix ne couvre pas les emmerdes, le temps et le prix du solvant pour nettoyer. c'est des solutions quand tu n'as pas d'IPA sous la main, en attendant d'en acheter. sinon tu as parfaitement raison, c'est le mieux pour dégraisser toutes surfaces, je m'en sert en électronique depuis plus de 35 ans pour nettoyer le flux après soudure. par contre ce n'est pas de l'alcool d'acétone mais une réduction de l'acétone par le tétrahydruroborate de sodium. et pour information, son vrai nom est "alcool isopropylique" et non "isopropanol", l'hydrocarbures isopropane n'existant pas (donc pas de suffixe" -ol ").1 point

-

Salut, J'ai pour habitudes de toujours faire secher les bobines de TPU,Nylon,PC,..etc au four à chaleur tournante,mais ...ce sont les soldes !! J'ai acheté un énorme déshydratateur Dejelin http://www.dejelin.be/deshydrateur/deshydrateur-nutridry-nd500.html en magasin,modele d'expo pour 50 euro. Plusieurs avantages : -Timer et température s'affichent sur un petit écran - Température ajustable 30-70° - Les disques des plateaux sont amovibles Les plateaux sont très grands (diamètre 320 mm) et on peut en supperposer 8. Le fait de pouvoir enlever les disques permet d'empiler 3 bobines d'1 kg. Accéssoirement,ça fonctionne plutot bieni pour les fruits et légumes1 point

-

Bonne année à toi également ! __________________________________________________________________________________________________________________________________________________________________ Pour en revenir au sujet... voici le lien où trouver toutes les dernières pièces et accessoires nécessaires : https://www.thingiverse.com/thing:4033237 Je met le projet en "Attente des pièces pour le plateau", car il faudra que je vois de zéro la calibration quand j'aurais le plateau motorisé télécommandé qui fonctionne... donc inutile de passer du temps à calibrer, si je dois recommencer avec le plateau. PS : Oui ! Le plateau n'est pas indispensable, il est d'ailleurs optionnel initialement, il est tout à fait possible de s'en passer. Mais il s'avère précieux et utile pour scanner avec une plus grande précision.1 point

-

oui c'est bon, il suffit de brancher le fil de commande du mosfet ( fil bleublanc) à la sortie de ton bed ou hotend , de cabler du +12 volt ( ou 24 selon tes résistances bed/hotend) sur les prise DCin en respectant le + et le - et le bed sur les prises Hotbed1 point

-

Pour décoller l'ultrabase (ou n'importe quel buildtack) tu mets en chauffe le plateau (50/60°) ce sera beaucoup plus facile.1 point

-

Yop il faut faire un petit calcul. Step du E : 92.599 (c'est la valeur d'origine dans le firmware ) (arrondir a 92.6, plus simple) Valeur mesurée : 55 mm (ton résultat) Valeur attendu : 50 mm Calcul : ((150-valeur attendu)*Step du E)/(150-Valeur mesurée) = Nouveau Step du E dans notre exemple : ((150-50)x92.6)/(150-55) = 97.48 (environ) Il suffit maintenant d'envoyer le gcode : M92 E97.47 M500 (pour sauvegarder) A savoir que suivant le fil que tu utilise ça va varier un peu tu peux faire des test en changeant ton fil, et adapter le débit dans cura si besoin .... ou refaire pour chaque fil ... (Source pour les formules : https://www.lesimprimantes3d.fr/forum/topic/18696-bien-démarrer-avec-son-alfawise-u20/ )1 point

-

Après analyse des repo LONGER3D, j'ai fait deux forks pour faciliter le partage : - https://github.com/ldenisey/Alfawise_U30_Pro_Screen_FW depuis https://github.com/LONGER3D/Alfawise_U30_Pro_Screen_FW : unzip pour faire apparaître les sources directement et permettre les diff des sources - https://github.com/ldenisey/Marlin1.1.9_LGT0.3.x_Alfawise_Ux0Pro depuis https://github.com/LONGER3D/Marlin1.1.9_LGT0.3.x_Alfawise_Ux0Pro : Fusion du hardfork de LONGER3D avec le repo officiel https://github.com/MarlinFirmware/Marlin. Chose intéressante, au démarrage des développements LONGER3D, la version officielle Marlin 1.1.9 n'existait pas encore. J'ai fait un rebase du master LONGER3D à partir du commit officiel qui semble être le point de départ des développements spécifiques. Il y a pas mal de commits entre la version de départ modifiée par LONGER3D et le tag officielle Marlin 1.1.9. A priori pas mal de modifications de configuration qui ne nous intéressent pas mais plusieurs fix qui pourraient, je vais essayer de merger les modifs pour récupérer les derniers fix.1 point

-

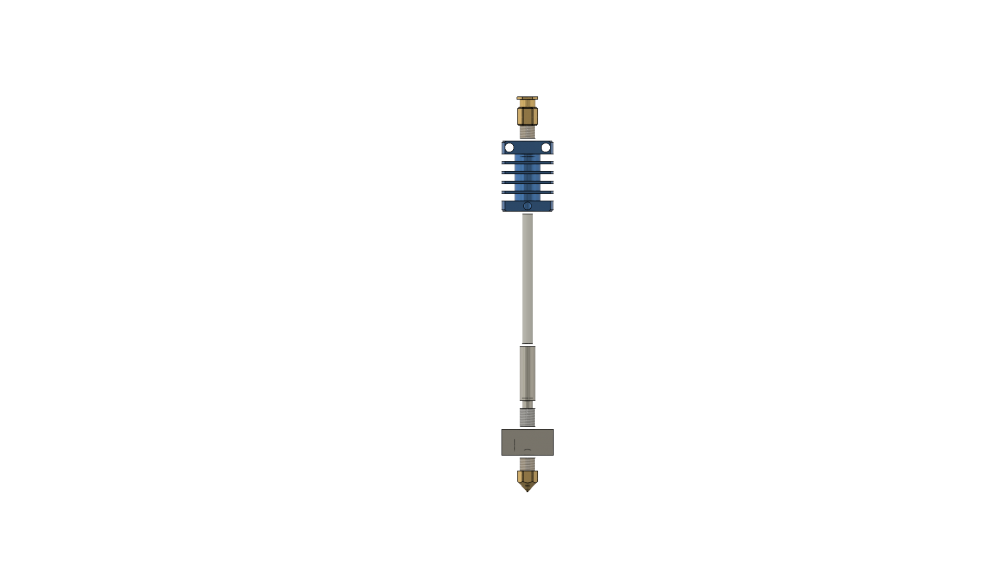

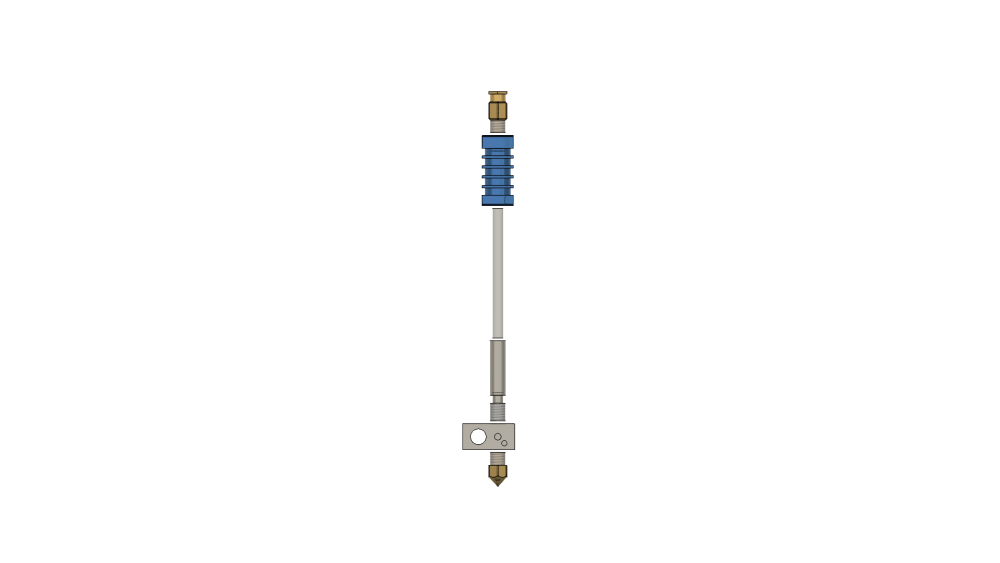

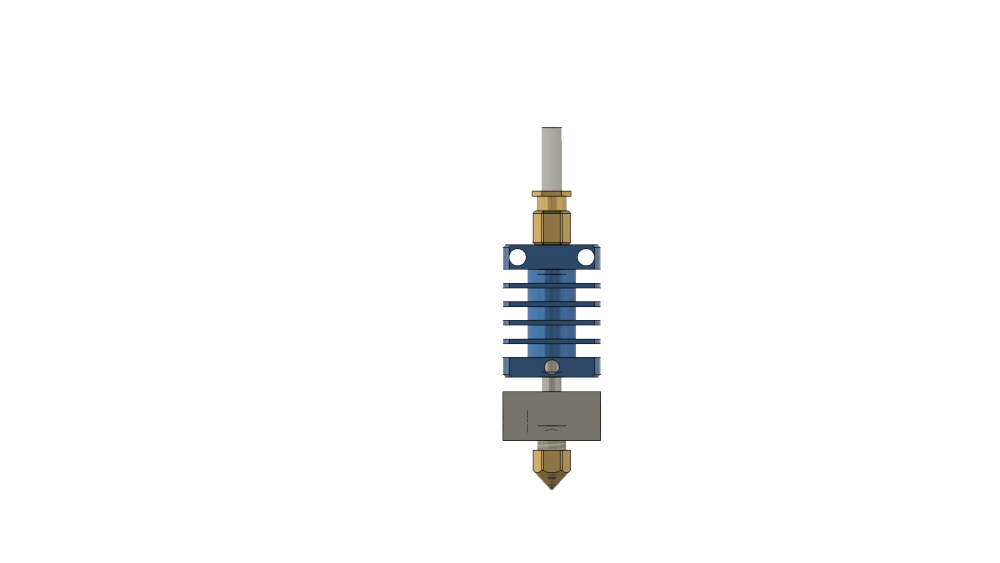

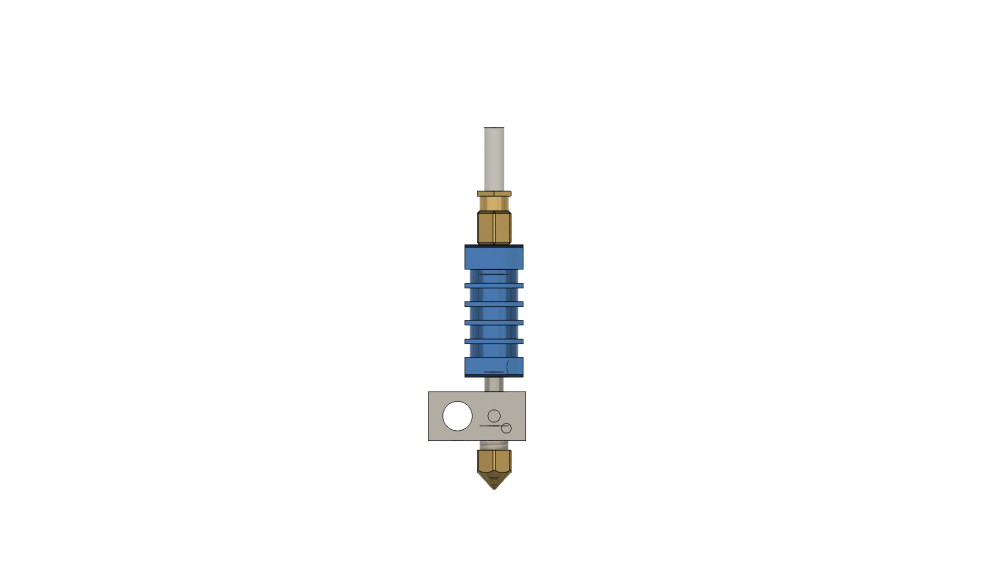

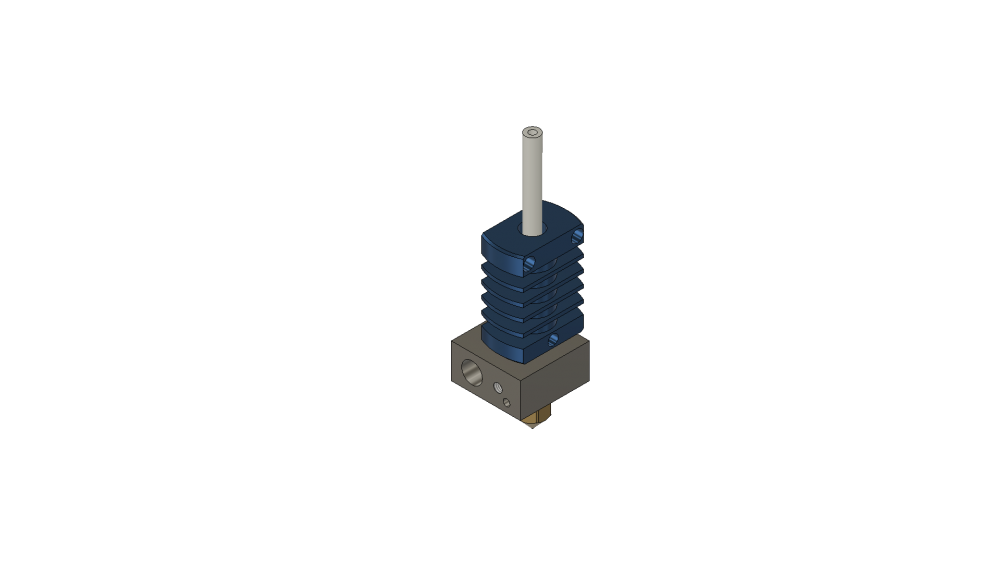

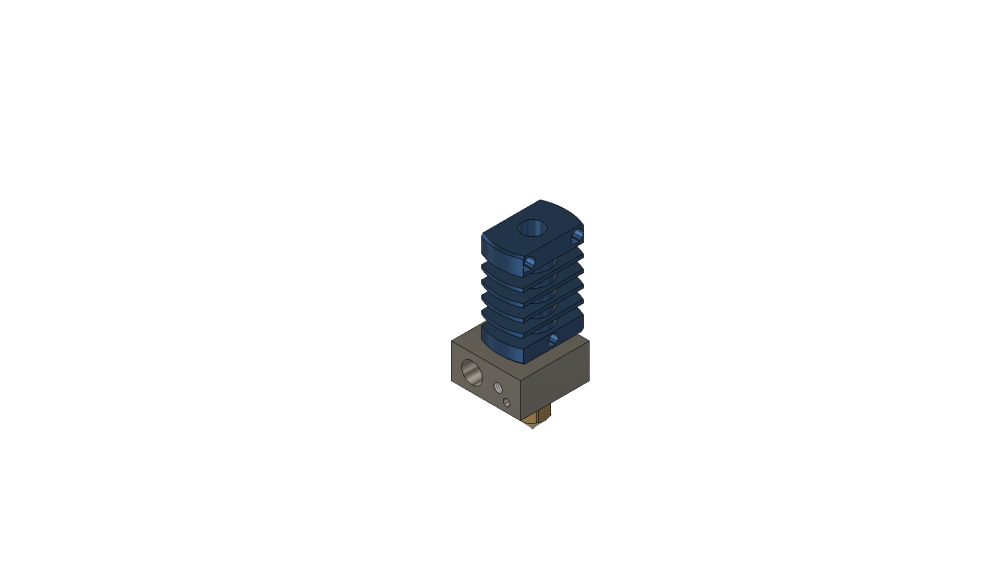

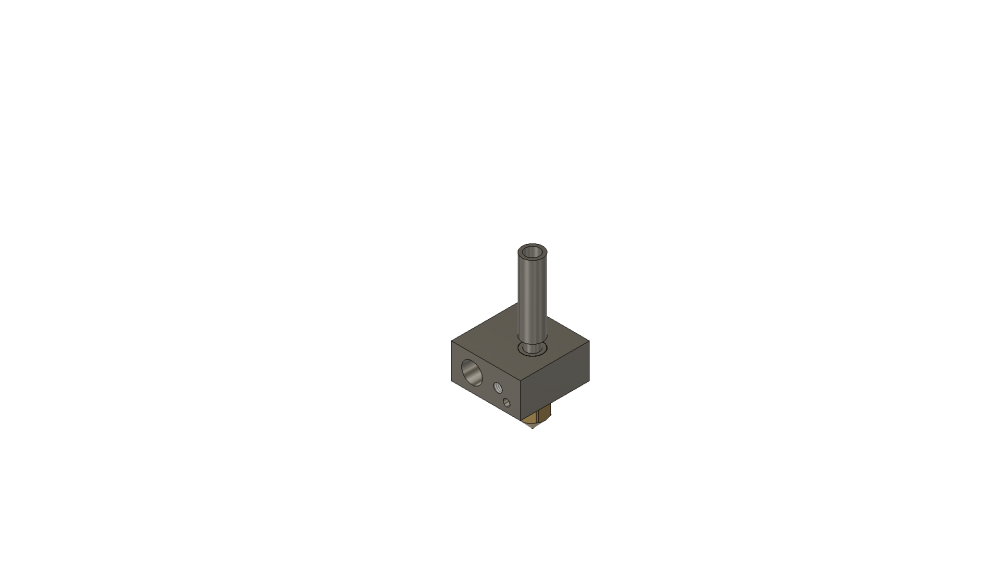

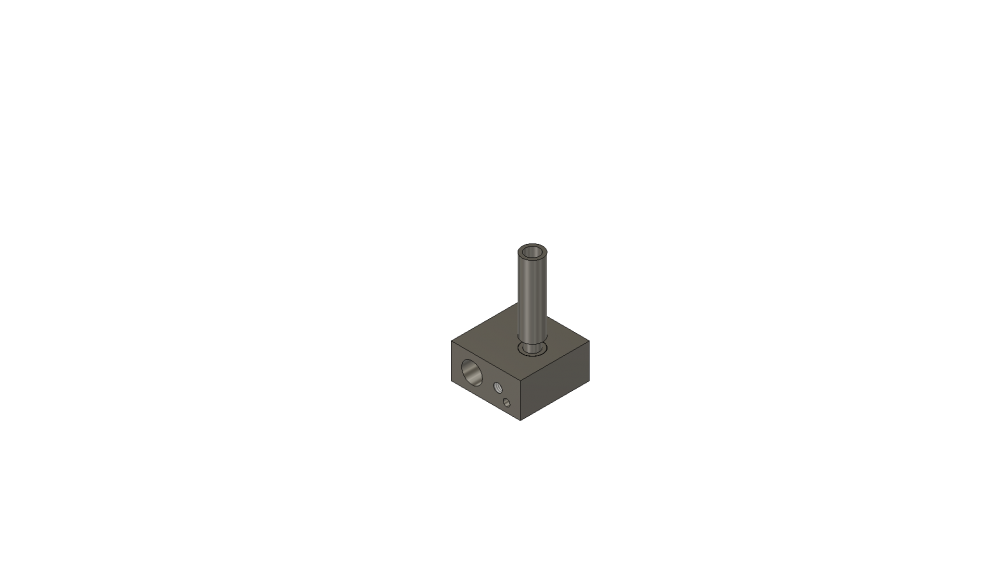

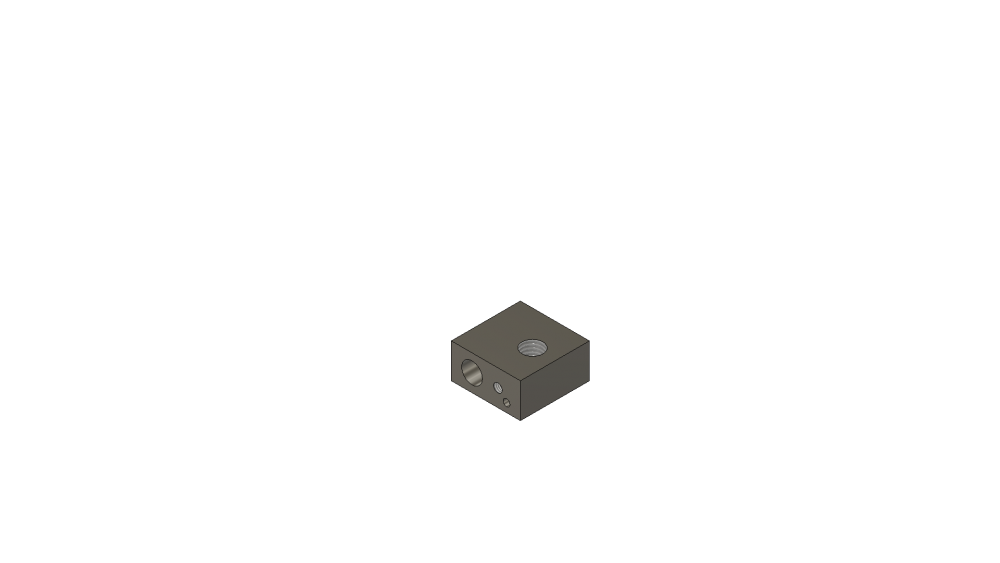

Bonjour à tous ! Comme cela m'a été suggéré, voici un petit tutoriel illustré pour le démontage/nettoyage/remontage des hotends type MK8 de nos Alfawises, soyez indulgents, c'est ma première fois. Tout d'abord, le démontage et remontage du hotend se font toujours à chaud, au démontage ça aide à ramollir les résidus de plastique qui ont pu s'infiltrer dans les filetages et éviter de forcer et au remontage ça permet de bien ajuster les pièces en fonction de leur dilatation thermique. Cela implique donc que la cartouche de chauffe et la thermistance doivent bien rester en leurs lieux et places dans le corps de chauffe tout au long de l'opération, soyez très prudent d'une part pour ne pas vous brûler (utilisation d'outils et de gants indispensable) et d'autre part pour ne pas endommager votre machine. Si la thermistance ou la cartouche de chauffe sort de son logement, la machine recevra une information de température erronée et cherchera à la corriger par une chauffe excessive avec tous les risques et conséquences que cela comporte. Cela étant bien clair, entrons dans le vif du sujet. -1) Retirer le filament : Pour commencer il faut retirer le filament de la tête, pour cela faites chauffer à plus ou moins 200°, une fois cette température atteinte, débrayez le pignon de l'extrudeur et retirez le filament. Le filament retiré, il faut laisser refroidir le hotend avant de passer à l'étape suivante. -2) Retirer le hotend du chariot : Pour cela tout dépend de votre montage (d'origine, modifié avec un fang ou autre), il faut que vous ayez un accès confortable à tous les éléments du hotend. Vous devriez vous retrouver avec quelque chose qui ressemble à ça dans les mains : Notez que je n'ai pas représenté la cartouche de chauffe et la thermistance sur mes dessins et ce dans un souci de clarté visuelle, mais n'oubliez pas le premier paragraphe ! -3) Démonter le pneufit et le PTFE : Retirez le raccord pneumatique et le tube PTFE avant de mettre en chauffe pour éviter que ce dernier ne brûle dans le heatbreak à cause de l'absence de ventilateur de radiateur (je vous conseille de laisser le tube PTFE clipsé dans le pneufit et de juste dévisser celui ci pour tout sortir d'un coup, ça évite d'endommager le tube PTFE) -4) Retirer le radiateur (facultatif) : Pour retirer le radiateur du heatbreak il suffit de dévisser la vis hexagonale placée à la base du radiateur. Cette étape n'est pas obligatoire pour nettoyer le hotend, déjà parce qu'il est rare que des saletés vienne se loger entre le radiateur et le heatbreak et ensuite parce que le radiateur offre une bonne prise (évitant notamment de rayer le heatbreak avec sa pince, ce qui pourrait nuire au bon refroidissement) ainsi qu'un bon repère pour le remontage. -5) Retirer la buse : A partir de là, il faut chauffer le hotend à une température suffisante pour bien ramollir le plastique logé un peu partout. Une fois la température souhaitée atteinte et POUR EVITER TOUT RISQUE DE COURT CIRCUIT, COUPEZ L'ALIMENTATION ELECTRIQUE DE L'IMPRIMANTE, saisissez le bloc de chauffe avec une pince (par les faces avant et arrière pour ne pas abîmer la thermistance et la cartouche de chauffe) et profitez de la chaleur résiduelle pour dévissez la buse, en principe pas besoin de forcer, ça doit venir assez facilement. Une fois la buse retirée, mettez la de coté en prenant soin de la poser sur une surface qui ne craint pas la chaleur... -6) Retirer le heatbreak : Il est conseillé par moi même de nettoyer l’intérieur du heatbreak avant de le démonter pour profiter de la chauffe de la machine. Procédez comme pour la buse en attrapant le heatbreak (ou le radiateur si vous les avez laissé assemblés) délicatement avec une pince ou mieux, à la main avec des gants adaptés. Ici aucune résistance normalement puisque c'est la buse qui fait contre écrou pour le heatbreak. -7) Nettoyage : Félicitation, vous avez démonté votre hotend ! Maintenant il faut nettoyer tout ça. Commencez par le bloc chauffant, pour le filetage je vous conseille l'utilisation d'un écouvillon en laiton de 6mm, c'est top ! Une fois le bloc propre, vous pouvez couper la chauffe de la machine si vous le souhaitez pour pouvoir lâcher le bloc chauffant sans risquer qu'il aille brûler quoi que ce soit... Attaquons nous au filetages de la buse et du heatbreak, pour ce faire personnellement je chauffe avec un briquet en tenant la pièce dans une pince, puis un petit coup de brosse à dent dans les filets et ça roule ! Une fois que tout est propre, on peut passer au remontage. -8) Remontage du hotend : Chauffez votre bloc chauffant si vous l'aviez laissé refroidir à l'étape précédente. Ensuite suivez les instructions précédentes en sens inverse, commencez par remettre le heatbreak et le radiateur dans le bloc chauffant, le heatbreak doit être vissé de façon à ce que que le haut de son filetage soit au raz de la surface supérieure du bloc chauffant. Si vous aviez laissé le radiateur sur le heatbreak en sautant l'étape 4, vous pourrez ajuster le heatbreak exactement comme il était avant en faisant en sorte que les faces avant et arrières du radiateur soient parallèles à celles du bloc chauffant. Ensuite remettez la buse dans son emplacement, laissez lui le temps de chauffer avant de serrer cette dernière contre le heatbreak puis bloquez juste la buse contre le heatbreak sans forcer outre mesure ENCORE UNE FOIS, PENSEZ A COUPER L'ALIMENTATION ELECTRIQUE AVANT D'UTILISER DES OUTILS METALIQUES SUR LA TETE... -9) Remontage du PTFE : Comme au démontage, il est fortement conseillé de remonter le PTFE à froid pour ne pas le cramer, donc laissez bien refroidir le hotend puis procédez à la remise en place du tube et du pneufit, veillez à ce que le tube PTFE soit coupé bien droit au bout et à ce qu'il soit bien enfoncé à fond dans le heatbreak. -10) Remise en place du hotend sur la machine : Comme pour l'étape 2, cela dépend de votre montage, procédez de façon inverse à cette dernière. -11) Réglage et essai : Une fois tout remis en place, la première chose à faire est un leveling du lit pour éviter que la buse ne vienne lui faire un gros bisou au premier home venu. Ensuite remettez du filament dans la machine et lancez un print de test de votre choix, en théorie et si vous avez bien suivi toutes les étapes et conseils, il sera nickel et vous n'aurez aucune fuite de plastique sur le hotend. Voilà, vous avez un hotend comme neuf, enjoy ! Je vous joint une petite vue éclatée du hotend en passant : J'espère que mon tuto est assez clair, si quelque chose ne l'est pas ou si vous avez une meilleure méthode pour une des étapes, n’hésitez pas à le dire et je modifierais (je compte sur un modérateur pour me donner les droits sur ce post) ! Kev.1 point

-

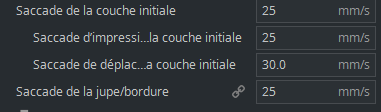

Sur une CR10S (modèle S3 donc 300x300x400) les moteurs X ,Y et E (extracteur) sont des 40mm et ont un courant moteur de 1A. Celui (ceux) de l'axe Z sont plus petits (34mm) et ont un courant moteur de 0,84A. La formule pour calculer la Vréf à utiliser est 0,71 x Imoteur * Rsense * 8 (pour des pilotes A4988 avec un Rsense de 0,1ohm) donc: X, Y , E => 0,71*1*0,1*8 ~ 0,57V Z => 0,71*0,84*0,1*8 ~ 0,48V (mais comme il y a deux moteurs sur l'axe Z des CR10S) on peut aller jusqu'à multiplier par 2 cette valeur pour que chaque moteur reçoive le courant dont il a besoin (mais comme on préfère rester "sécure", on applique un coefficient de marge de sécurité de 80-90% donc au lieu d'avoir 2*0,48 on utilise 2*0,48*0,85 ~ 0,8 )). Rappel pour le cas où: Ce réglage se fait via un tournevis non-conducteur avec les câbles des moteurs débranchés de la carte mère. Le potentiomètre est sensible donc on y va pas à pas . (Plus d'explications, ici ou là ou bien encore là dans la section Tutoriels, ce site donne aussi de bonnes explications (parfois contradictoire avec celles données dans le forum )). Voici les paramètres que j'utilise sur ma CR10 avec Cura pour les accélérations et le jerk:1 point

.thumb.png.07b01c316ac38beedcb4f0788f35a8d4.png)

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)