Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/03/2020 Dans tous les contenus

-

Salut, Certains filaments nécessitent des buses plus grosses pour que l'impression se déroule sans encombre. Cependant, es tu sûr que c'est la buse qui se bouche ? Est ce que ça n'est pas le filament qui se bloque au niveau du PTFE ou du corps de chauffe ? Dans ces cas, ça peut être un mauvais montage de la hot end, un mauvais réglage de la rétractation, une température inappropriée. Augmenter le diamètre de buse reste la solution à privilégier, surtout si il n'y a que ce filament (chargé) qui pose problème.2 points

-

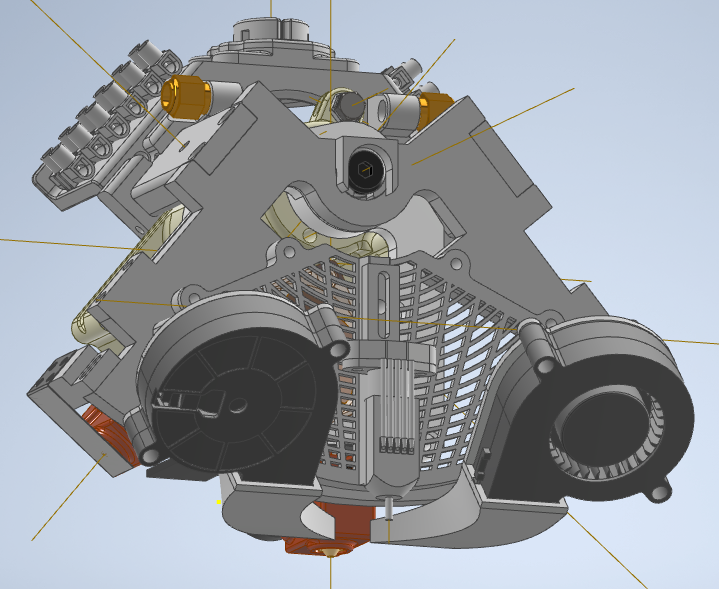

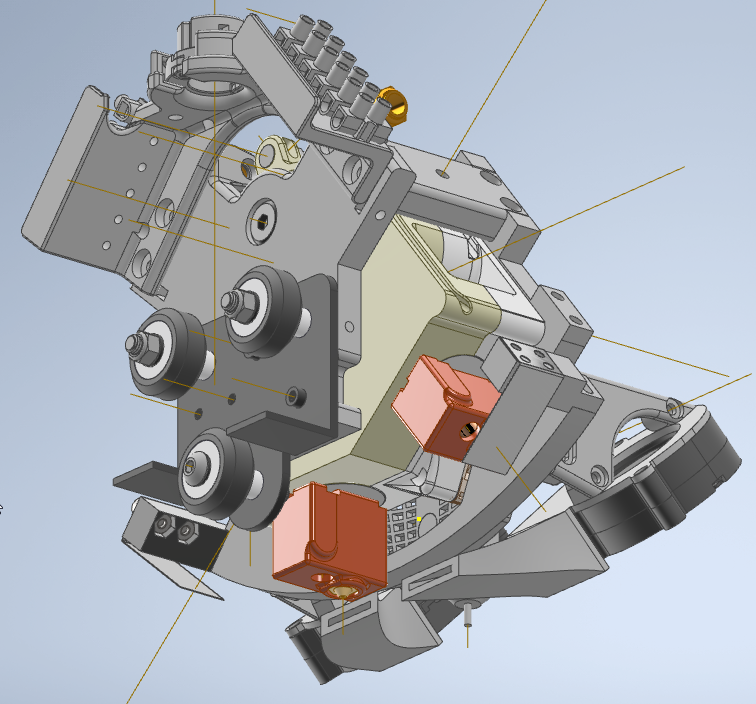

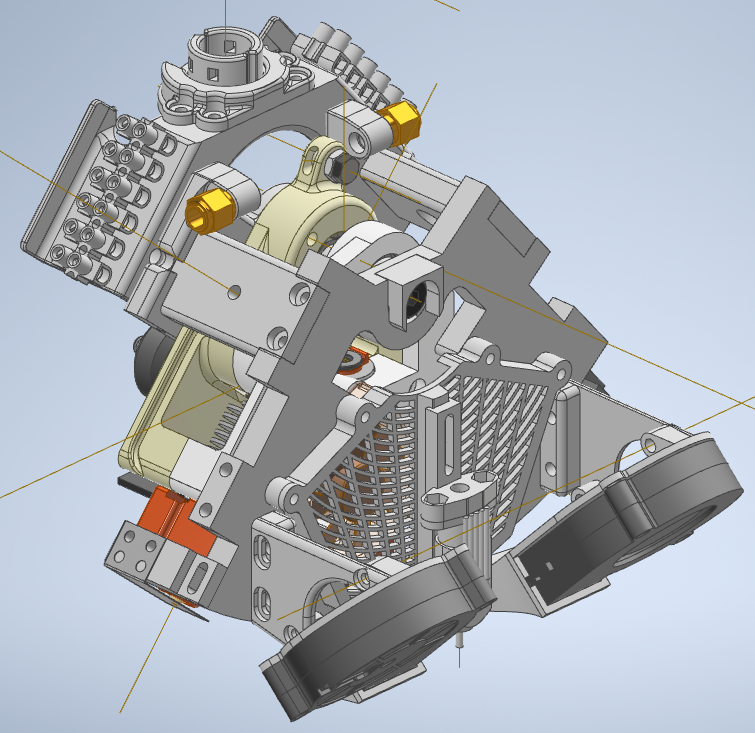

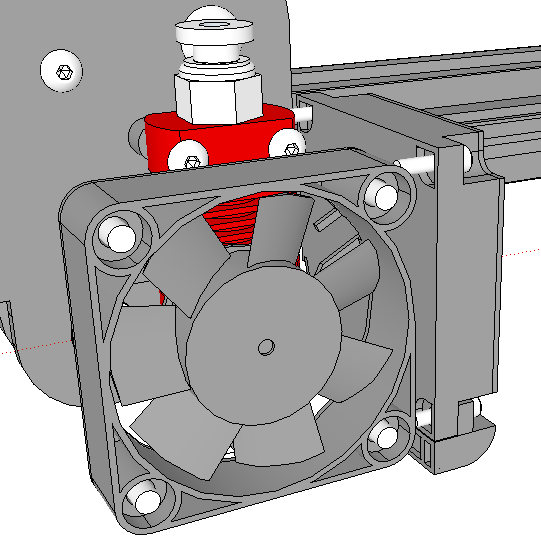

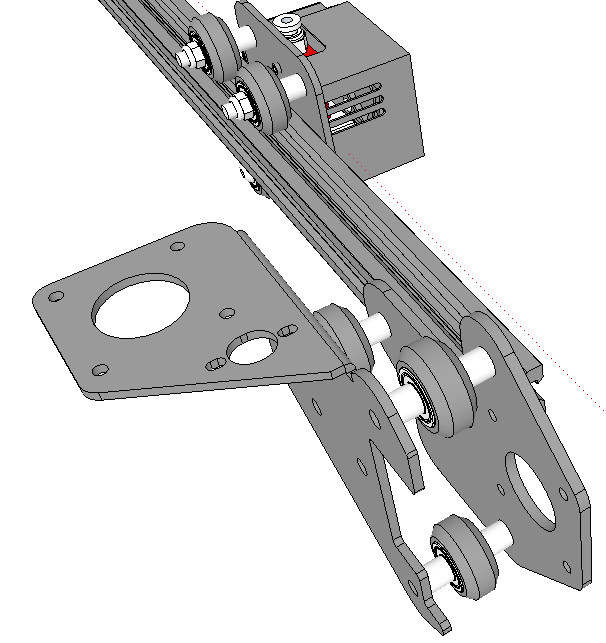

Nouvelle version de la tête dual-extrusion, Objectif RIGIDITE, en gardant un accès "facile" aux hotends. Donc exit les corps e3d vissés : Je n'ai gardé que la base qui se fixe sur le chariot X, et le support de BLTouch ! J'ai refait le reste Non, les pièces ne sont pas collées entre elles, j'ai simplement pas affiché la visserie !2 points

-

Bonjour, Depuis, as-tu réussi à trouver la solution à ton problème ??? àa peut aider les popains Bonne journée Papy2 points

-

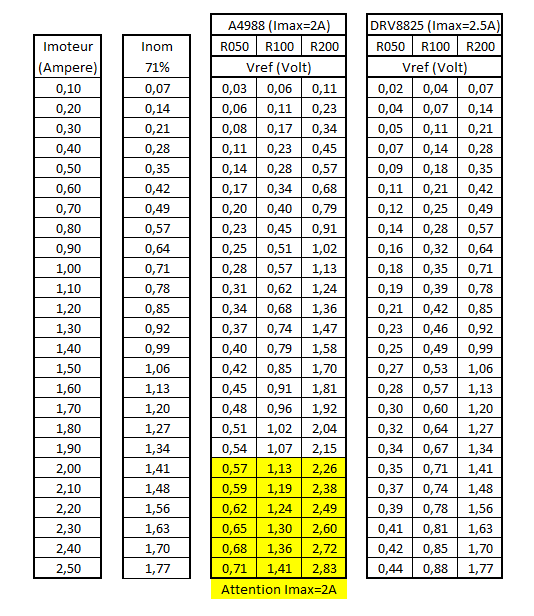

Bonjour à toutes et tous, J’entends souvent beaucoup de choses sur le réglage des drivers moteurs, bien souvent on me parle d’un réglage usine hypothétique, ou à l’oreille ou lors des nuits de pleine lune quand le vent souffle à l’ouest ! Je lis souvent « moi j’ai une Vref à 1.6V » et ça ne veut rien dire car il manque des informations capitales ! Le courant généré peut passer du simple au double ou même être hors limite si les modules ne sont pas strictement identiques ! Donc NON, le réglage de la tension de référence (Vref) sur un driver de moteur pas à pas ne se fait pas de manière empirique ! Il faut absolument connaitre plusieurs caractéristiques pour régler correctement ces bestioles. - Coté driver, le circuit utilisé A4988 ou DRV8825 a son importance et va surtout de pair avec la valeur des résistances « Rsense » qui sont présentent sur le PCB, elles-y sont souvent sérigraphiées « S1, S2, S1X, S2X, R1, R2…», et peuvent avoir comme valeur 0.05 ohm (Marquage R050), 0.1 ohm (R100) ou 0.2 ohm (R200) donc on sort la loupe pour être sûr. - Coté moteur, il faut chercher son courant de fonctionnement par phase (Imax) qui a été calculé par le fabriquant en fonction de ses caractéristiques. Si ce courant n’est pas indiqué par le vendeur du moteur, on cherche chez SON fabriquant avec SA référence dans son datasheet. Sous-alimenté, il va perdre son couple et risque même de vibrer sans pouvoir garder sa position stable. Suralimenté, il va faire beaucoup de bruit par résonance et bien entendu surchauffer (le driver également par contre réaction). Après une longue discussion avec un constructeur de moteur de type Nema (GE), il s'avère que le Imax d'un moteur n'est pas son Inominal, il faut donc diviser Imax par racine de 2 pour trouver Inom. j'ai donc mis à jour le tableau en correspondance. On calcule donc la valeur de Vref à régler avec le petit potentiomètre, la formule est donnée dans le datasheet du constructeur du driver, et est : on calcule Inom = Imax divisé par racine(2) Pour un A4988 : Inom = Vref / (8 * Rsense) donc Vref = Inom * 8 * Rsense Pour un DRV8825 : Inom = Vref / (5 * Rsense) donc Vref = Inom * 5 * Rsense La valeur maximale de la limitation de courant est donc définie en interne en fonction de la valeur des Rsense et de la tension de la broche Vref. Exemples de calculs : Un A4988 avec des Rsense de 0.05 ohm (Marquage R050) et un moteur avec un Imax à 1.8A, Inom = 1.27A : Vref = 1.27 * 8 * 0.05 = 0.51V. Un DRV8825 avec des Rsense de 0.1 ohm (Marquage R100) et un moteur avec un Imax à 2.1A, Inom = 1.48A : Vref = 1.48 * 5 * 0.1 = 0.74V. Un A4988 avec des Rsense de 0.2 ohm (Marquage R200) et un moteur avec un Imax à 1.5A, Inom = 1.06A : Vref = 1.06 * 8 * 0.2 = 1.7V. Important : Le courant maximum par phase pour un A4988 est de 2A et 2.5A pour le DRV8825. Donc si vous êtes dans la limite haute de votre drivers, réduisez un peu Imax. La température du driver peut monter à plus de 150°C si son courant arrive à son maximum admissible et il doit être de toute façon correctement refroidit par un dissipateur et si possible par un flux d’air au-delà de 1A par phase. Il passera en protection thermique et coupera le courant moteur si sa température arrive hors limite. Voir les datasheets pour les courageux, dont les tableaux « Relative Current and Step Directions » et « Step Sequencing Settings ». http://www.allegromicro.com/~/media/Files/Datasheets/A4988-Datasheet.pdf http://www.ti.com/lit/ds/symlink/drv8825.pdf Pour les TMC2xxx, il suffit de prendre Inom du tableau et de régler Vref à la même valeur. ex moteur 1.5A, Inom = 1.06A, Vref = 1.06V attention ceci n'est valable que pour Rsense = 110mΩ la formule donnée par Trinamic est IRMS = 325mV / (RSENSE + 20mΩ) * 1/√2 * VREF/2.5V avec des RSENSE = R110 = 110mΩ nous simplifions puisque 325/(110+20) = 2.5 (c'est pour ça que l'on trouve les pilotes avec ces valeurs de RSENSE sur le marché) IRMS = 2.5 * 1/√2 * VREF/2.5V 2.5 / 2.5 = 1 donc IRMS = 1/√2 * VREF je me débarrasse de 1/√2 en multipliant par √2 des deux cotés √2 * IRMS = √2 * 1/√2 * VREF donc √2 * IRMS = VREF VREF = √2 * IRMS et nous savons que IRMS = IMAX / √2 VREF = √2 * IMAX / √2 donc VREF = IMAX comme on prends 70% par sécurité, pour un courant de 1.5A, nous avons 1.5*0.7 = 1.05, réglage de VREF à 1.05V et ça tombais bien, puisque en prenant 70% de sécurité, c'est comme si on divisais par √2 (0.707...) c'est une astuce d'électronicien c'est comme si en prenant 70% de sécurité, on prenait la valeur RMS de ce courant IMAX pour simplifier, avec 70% de sécurité, IMAX * 0.707 = IMAX / √2 = IRMS donc on peut régler VREF à la valeur APPARENTE de IRMS, sous entendu que ça contient déjà les 70% de sécurité. mais ça ne fonctionne qu'avec des RSENSE à 110mΩ vous trouverez un XLS pour ces calculs, vous pouvez y changer Rsense si ça valeur n'est pas standard. ATTENTION les TMC sont hyper sensible à la température, ils doivent impérativement être refroidit sous un courant d'air, avec un dissipateur conséquent. Bonne lecture. Stef le tableau corrigé pour avoir une idée de Vref en fonction des valeurs d'Imax du moteur. TMC_Vref_V2.xlsx1 point

-

Salut à tous, J'ai ma SWX1 depuis une semaine et je me suis dit que ça pourrait être sympa de regrouper diverses infos sur cette machine de façon un peu ordonnée. Un truc que j'aurais bien aimé avoir au moment de la commande et du déballage. J'ai donc monté docarti.fr un site sur les imprimantes Artillery, pour l'instant seulement pour la SWX1, vu que c'est celle que j'ai, mais qui pourrait s'ouvrir à la Genius si ceux qui la possèdent veulent y mettre des infos. Ce n'est donc pas un site commercial ni même un site professionnel. Ca se veut juste une sorte d'aide mémoire géant mais qui peut servir à ceux qui découvrent la SWX1 comme à ceux qui connaissent. Bien entendu en une semaine il n'y a pas tant de choses que ça. Mais je suis preneur de tous vos conseils et suggestions.1 point

-

@Dks21 si tu n'en trouves pas par chez toi, j'ai trouvé des prix intéressants ici : Reprap-France Je suis parti sur du 10mm pour la plateau parce que j'en ai reçu par erreur, mais tu peux partir sur du 8mm pour aussi. Si ça intéresse du monde, je modéliserais les pièces pour du 8mm également. Concernant l'axe X, je pars sur du 8mm afin de ne pas trop charger.1 point

-

Je ne suis pas surpris, j' ai eu le même problème avec la photon S , du coup , il m' ont envoyé un écran de rechange, et comme j' avais encore des problèmes , j' ai reçu un nouveau nouvel écran et une carte avec les led ... et pour être sur, j' ai changé la carte mère, comme cela je suis reparti de zéro....depuis ( je touche du bois ) j' ai pas rencontré de soucis . Il faut reconnaître que , question SAV , nos amis asiatiques Anycubic sont au TOP ... Et il faut reconnaître que les soucis , je pense, sont en partie de ma faute... Comme nous devons être nombreux de voir des pièces sortir et sitôt finie , on en lance une deuxième puis une troisième etc.... ce qui fait que ma photon a tourné presque en continu pendant plusieurs jours.... jusqu' au moment où les problèmes mineurs sont apparus , puis cela est devenu problématique... et au final, j' ai dû changer des parties de la machine... Tout ça pour dire que lorsque l' on achète une machine à quelques centaines d' euros et qu' on la fait tourner comme une machine pro , nous ne devrions pas avoir de raisons de nous étonner... ce n' est pas du matériel pro.... donc faire travailler la machine au rythme du machine prévue pour du hobby ...me semble du bon sens...maintenant. Aujourd'hui je laisse plusieurs heures de repos à l ' imprimante entre deux impressions ... pour l' instant , cela à l' air de porter fruits.... Y' a pas de honte à reconnaître ses erreurs, je dirais que cela permet de mieux avancer... Cordialement Papy1 point

-

1 point

-

Oui et non... Ceux ne sont pas des moteurs plus copieux... mais "PLUS COUPLEUX". En terme exacte : plus puissant, plus de couple... donc chauffe moins et font moins de bruit. Voilà un lien : https://fr.aliexpress.com/item/32829487528.html?spm=a2g0s.8937460.0.0.2f432e0eUmx3vV Pas de modifications dans Marlin ! Oula... cela fait un bail que j'ai pas fait cela... donc... j'invite à demander... à... @fran6p (notre Francis adoré) ou n'importe qui d'autres qui aura meilleur mémoire que moi. J'ai pas trop envie de tout me relire... je t'invite donc à lire ici : Voilà... il me semble avoir tout dit... A++1 point

-

J'ai seulement fait des petites impressions en PLA pour l'instant et il est pas mal du tout, avant de partir bosser je vais lancer une impression de base de figurine qui fait 20cm de diamètre donc je vais voir ce que ça donne pour les grandes surfaces. Avec le Eryone je pouvais pas du tout ,même en montant la température et en écrasant exagérément la première couche, j'avais toujours une partie qui se relevait. Je devrait tester avec du PTEG assez rapidement, j'ai plusieurs impression de 28x20 cm à faire que je n'ai jamais réussi à faire correctement avec le Eryone. Et comme c'est un double face (lisse/texturé) ,je devrais avoir un bon résultat avec une face ou l'autre.1 point

-

J’ai changé le fil, j’ai mit un ICE. Tout marche bien ! Je pense que le fait que le fil fournit n’étais pas sur un dérouleur posait problème ! merci1 point

-

1 point

-

1 point

-

1 point

-

Tiens, en voici 2 moins chers : https://www.m365store.fr/produit/support-batterie-externe-m365-pro/ https://www.scooterpassion.be/fr/trottinette-electrique-step/3110-support-pour-montage-batterie-externe-sur-tube-de-chassis-xiaomi-m365-noir.html1 point

-

Salut, Etonnant ton problème, d'habitude y a au moins des trucs collés dans le fond du bac... Le fond de ton bac est bien transparent, y a pas une protection que tu aurais oublié d'enlever ? Sinon sur la bouteille c'est noté 60s pour les couches de base, essaye en changeant ce paramètre. Tes délais d'extinction sont à zéro, c'est bizarre, les miens sont à 3sec (mais je visualise pas trop à quoi ça correspond)... 12-14°c c'est un peu froid, normalement c'est minimum 20°, mais bon, au pire tu aurais quand même des traces, au moins dans le bac. Fais tes impressions dans ton atelier, mais stocke tes bouteilles dans ta maison. Tente de faire une impression sans rien mettre dans le bac, et regarde si l'écran fonctionne, si ça se trouve il fonctionne pour le test mais pas en condition de marche normale... Des fois ça peut venir du plateau qui est trop lisse et n'accroche pas, passer un petit papier de verre très très fin pour le rendre moins lisse. Voila, quelques pistes en vrac, mais vraiment bizarre ton problème !1 point

-

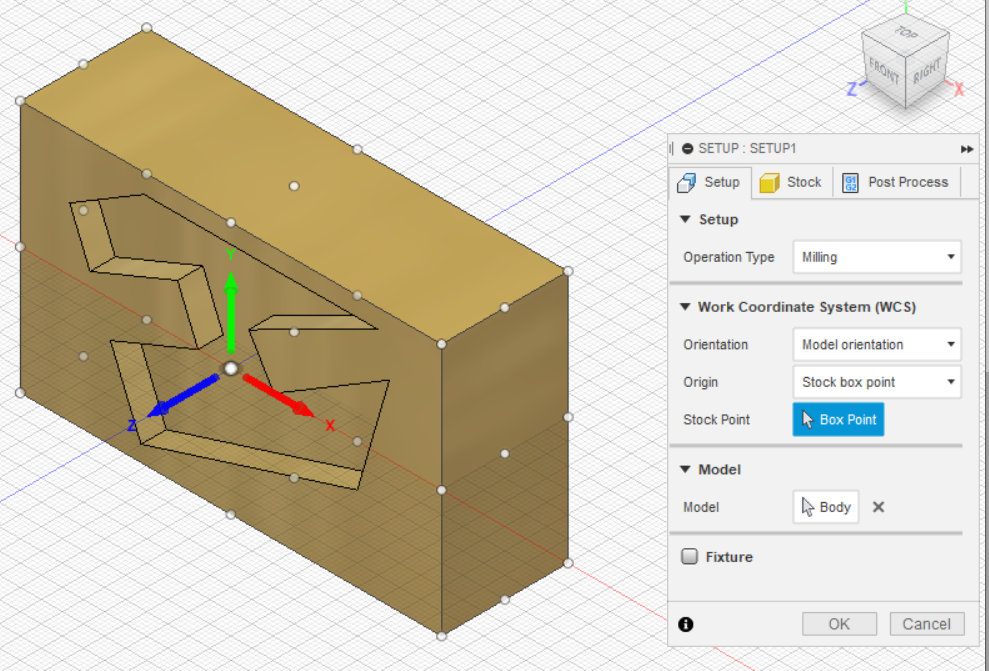

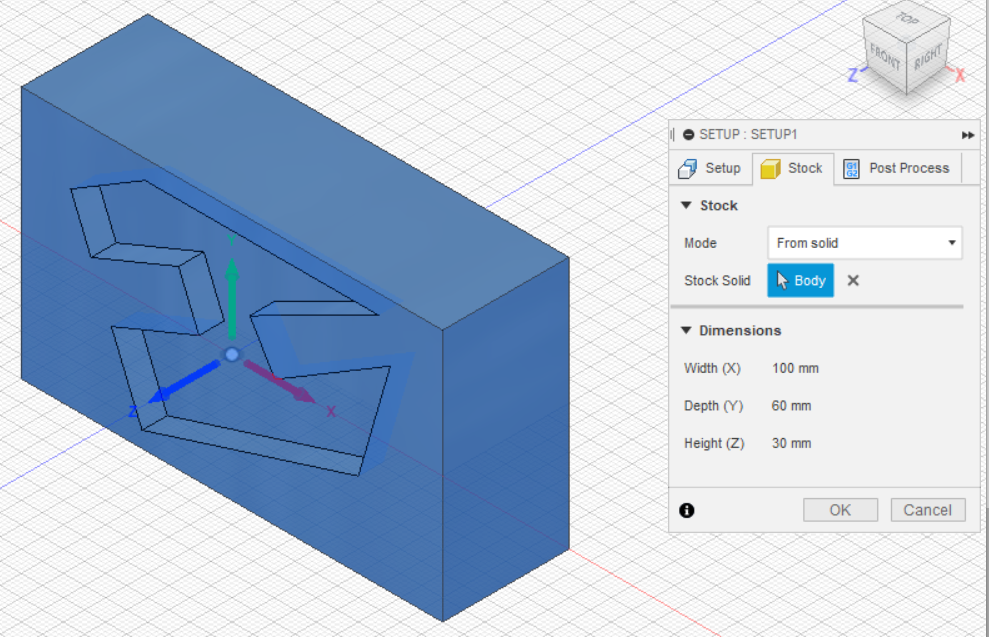

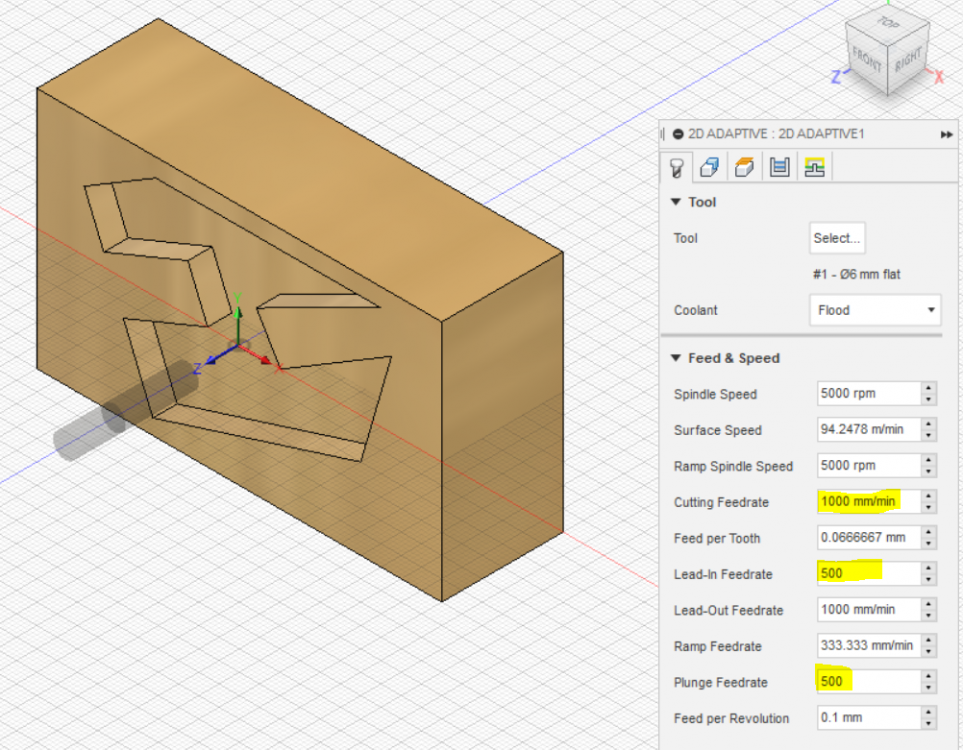

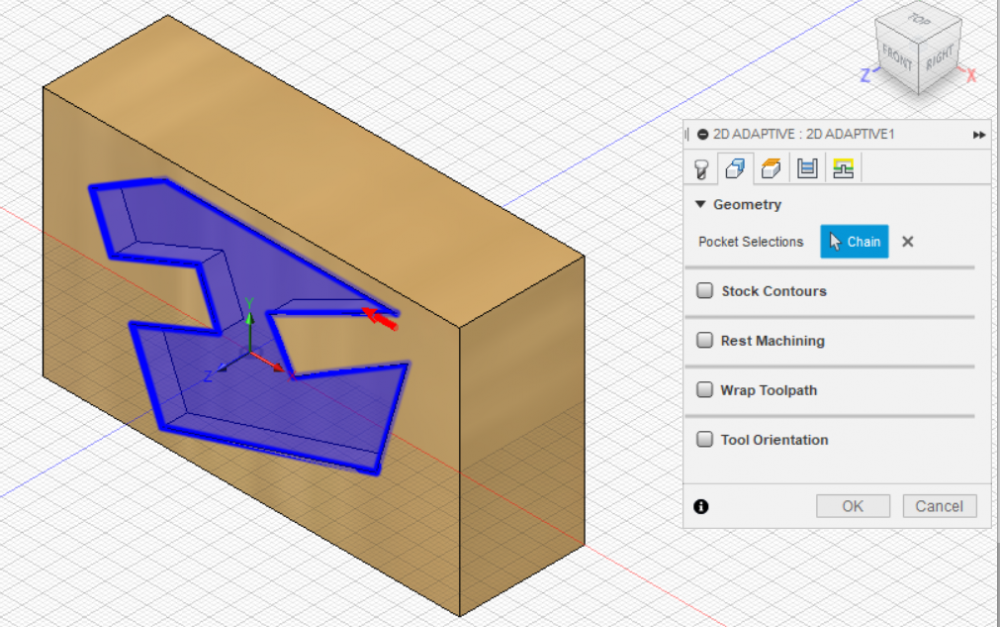

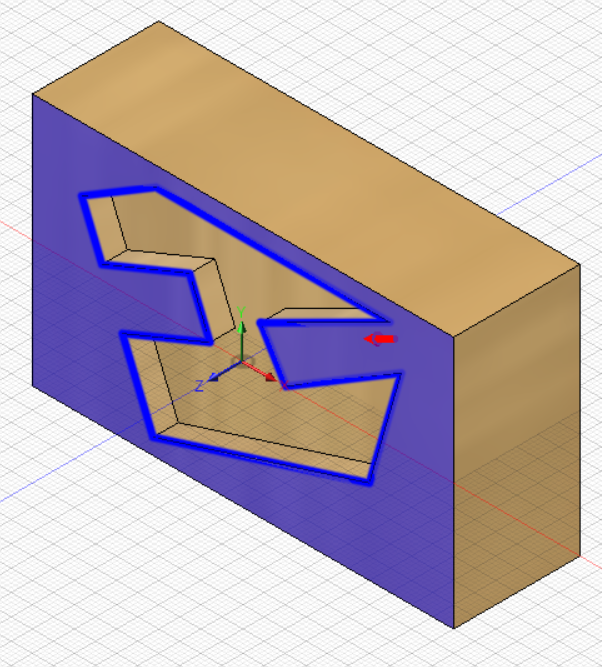

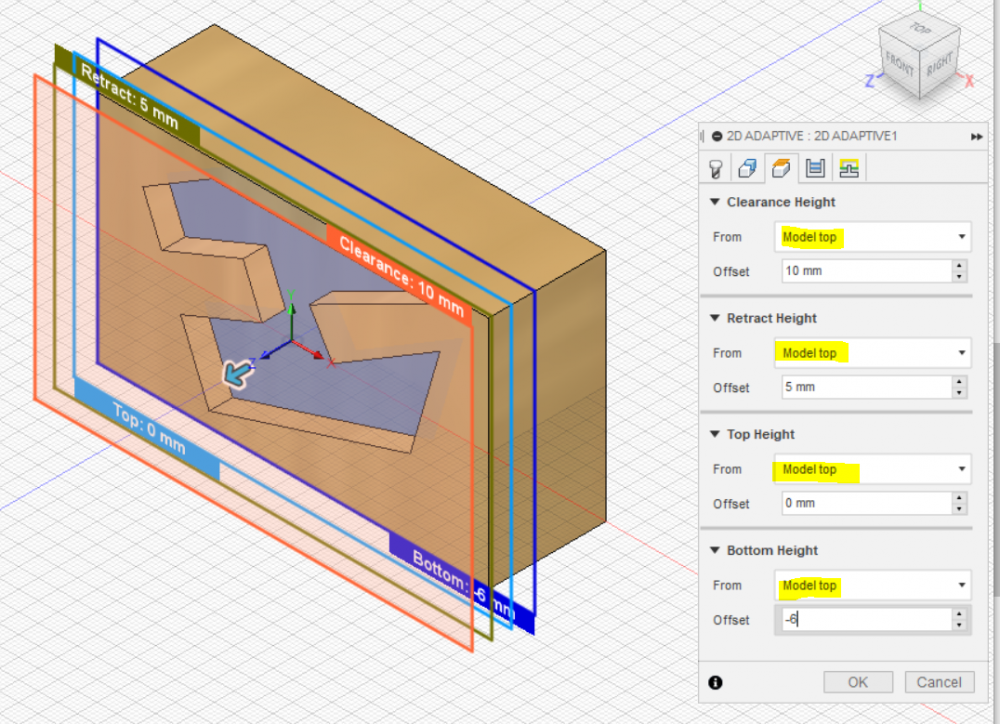

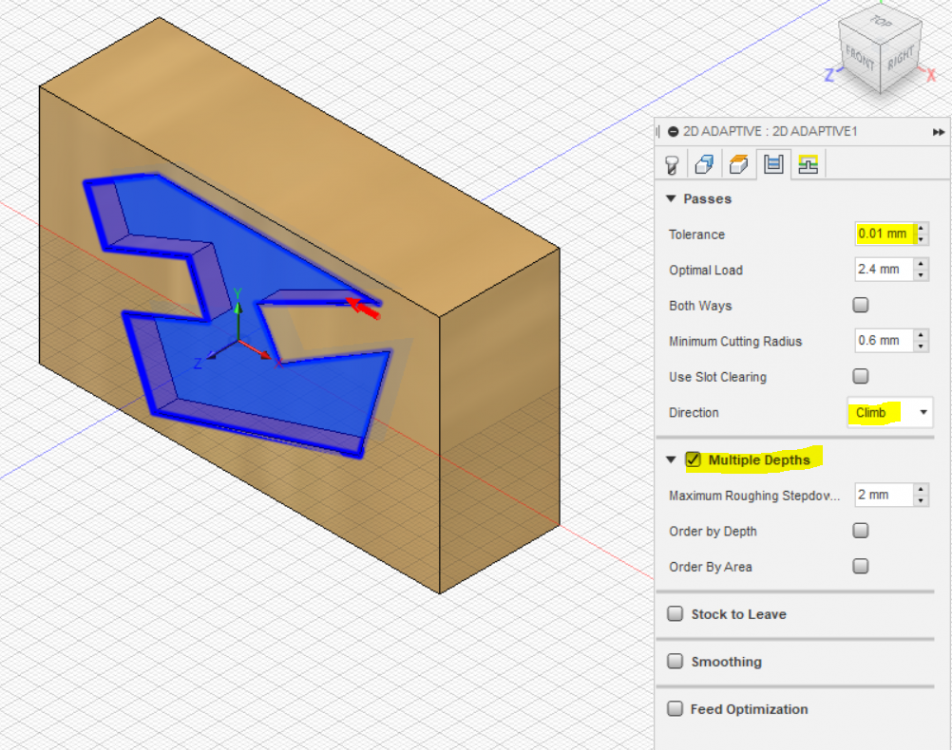

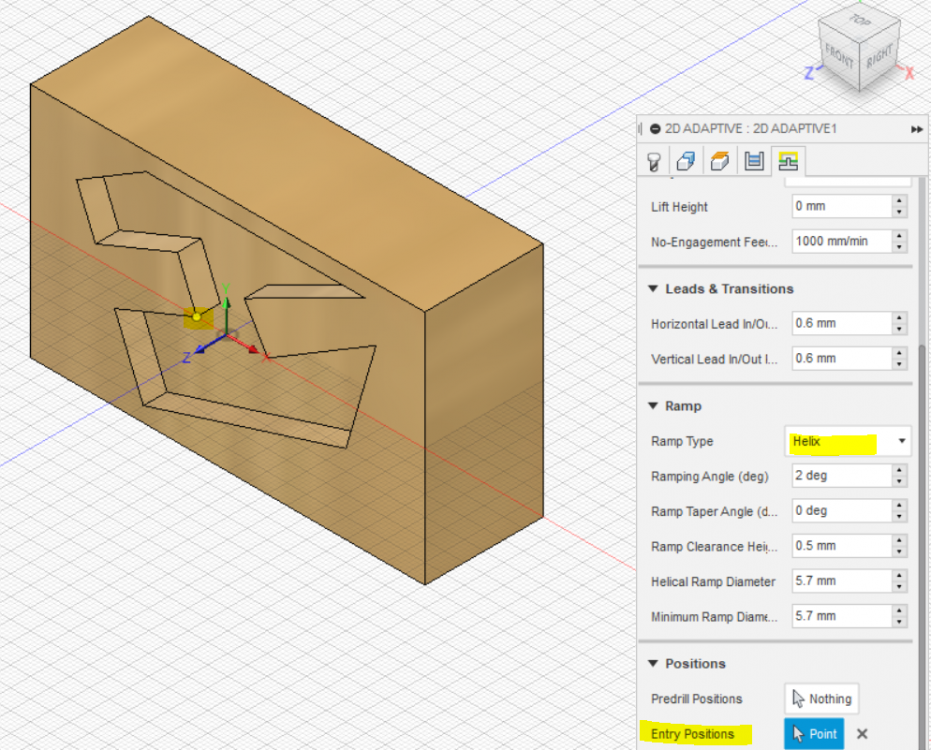

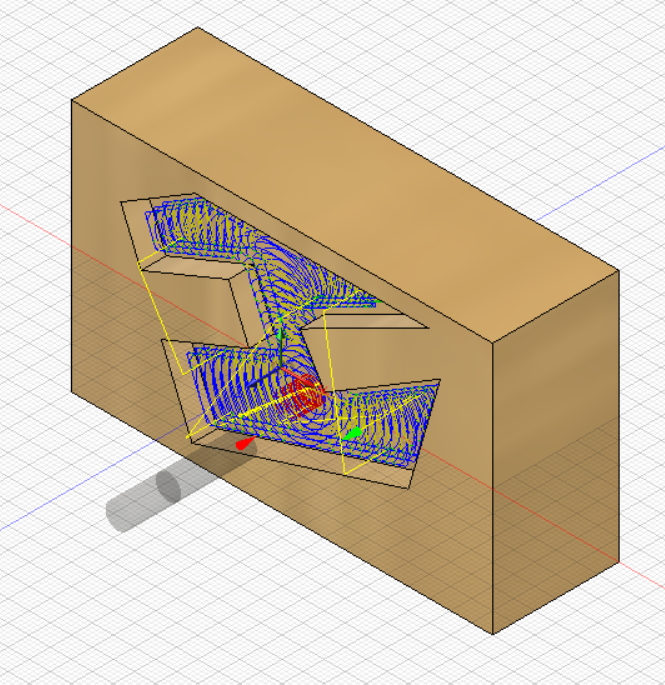

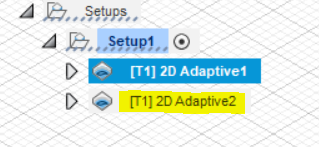

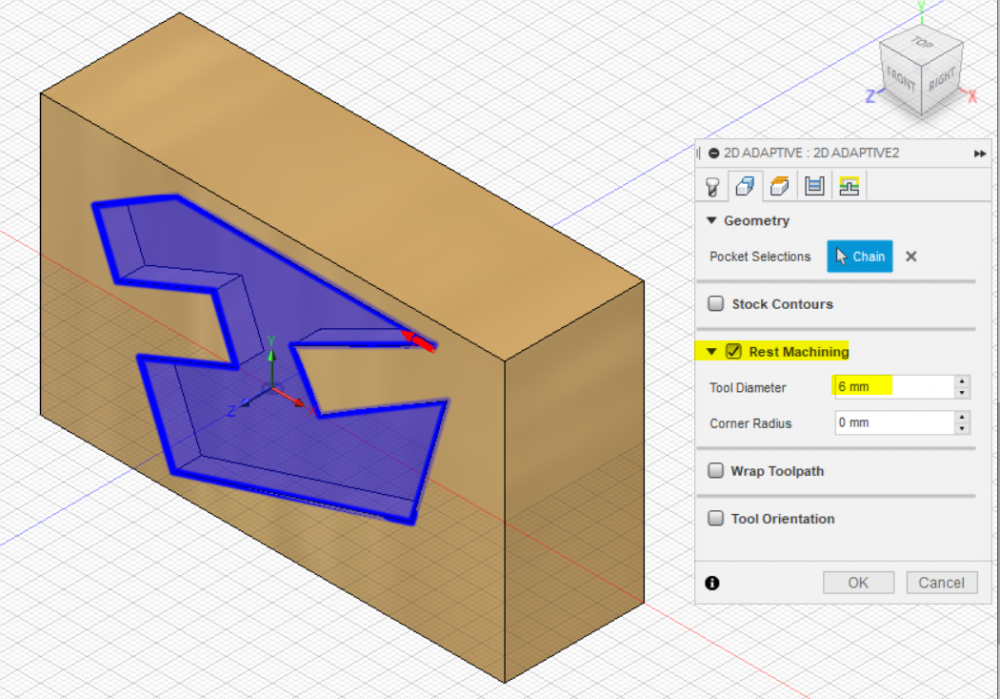

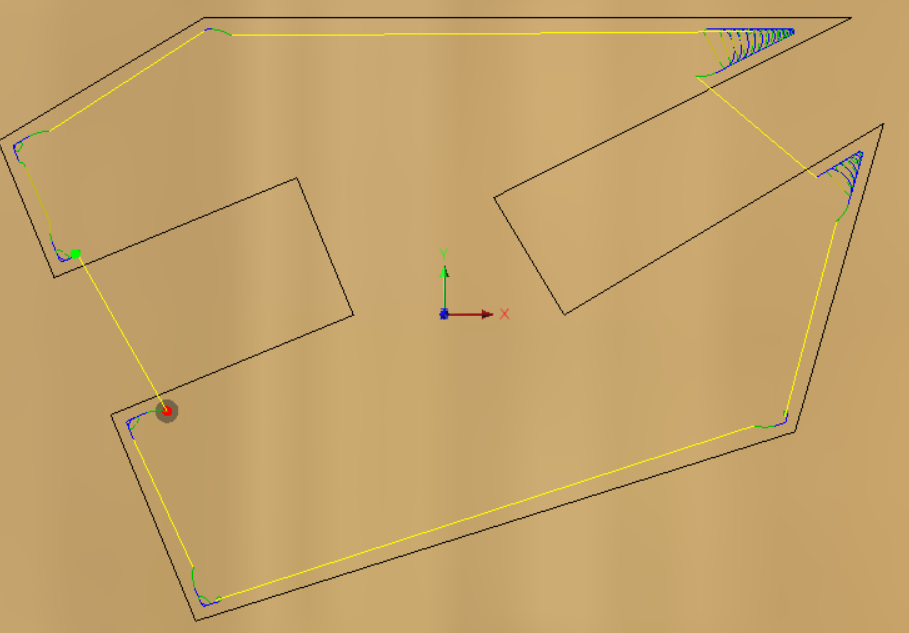

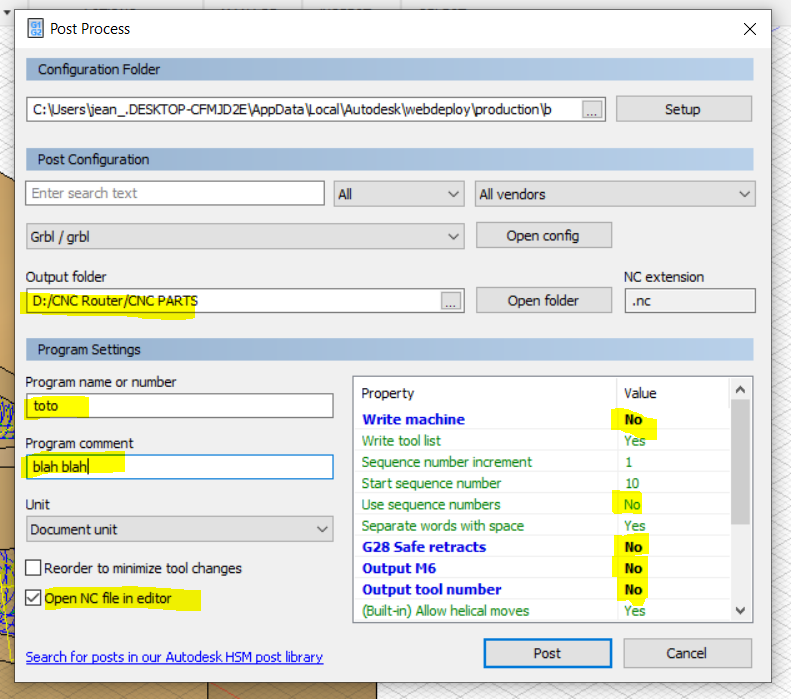

Voilà le copier-coller, ça a marché : Citation Je ne prétends pas être l'évangile, mais je peux te faire part de deux-trois "tips" qui te permettront de ne pas prendre de mauvaises habitudes (tant que c'est pas encore fait) et de gagner du temps (ou d'en perdre moins, c'est comme tu veux) Je te passe la conception, je pense que ça, tu dois maîtriser Quand tu es passé dans "manufacture", il faut d'abord créer un "setup" c'est le premier truc. Et choisir où sera ton zéro pièce : Le plus simple est souvent de le coller en plein milieu et sur le dessus, mais dans un coin c'est pas mal non plus, ça dépend de ce qu'on veut faire. Après, le brut : perso, je considère la pièce sans surépaisseur nulle part : (from solid, clic "body") Le 3ème onglet (post-process) RAB Ensuite donc tu choisis un type d'opé, exemple "2D adaptive clearing" qui va très bien - tu choisis l'outil, au pire tu le crées (flat dia 6) et tu lui associes vitesse et avance Ne t'occupe que des trois paramètres surlignés : avance normale, avance d'approche, avance de plongée Ces deux là sont souvent 1/2 de la première Le reste t'en occupes pas, c'est redondant Après tu choisis la poche que tu veux creuser (ou l'extérieur que tu veux contourner, en re-cliquant sur la flèche rouge) Puis tu détermines tes hauteurs Je te conseille de TOUT faire à partir de "model top" tu te perdras moins Clearance c'est la première approche (de sécurité) Retract c'est la remontée entre opés, pas la peine qu'elle soye trop importante Top height c'est l'arrivée sur la pièce, zéro ou un si t'as les pétoches Bottom, bin c'est le fond, hein Onglet suivant Tolérance, un centième hein faut pas mégoter Direction climb (en avalant, toujours) Multiple depth, sinon ça prend tout d'un coup Le reste c'est pas compliqué, stock to leave si tu veux laisser une finette, feed optim tu verras plus tard (c'est pour freiner dans les coins) Next : Helix c'est pour rentrer dedans en escargot. C'est bien mais c'est chiant : "plunge" c'est plus barbare mais ça marche bien aussi Entry positions ça permet de choisir où ça va commencer. Sinon ça pénètre où ça veut, des fois c'est pas favorable Click OK, voilà le parcours d'outil est fait Ah ouais, quand tu crées l'outil, faut lui fumer le "holder" sinon il est trop envahissant visuellement. Voir la fraise suffit. Matière restante : selectionner la même opé Tu choisis juste un outil plus petit, dans "geometry" tu reprends la même sauf que tu coches rest machining et que tu indiques la taille de l'outil PRECEDENT (6) Les hauteurs, clearances, fond etc, c'est comme à l'étape d'avant sauf la prise de passe qui peut être plus fine pasque la fraise est plus fragile, et oualà : Ça passe que là où ya besoin Après "simulate" et "post process" (GRBL) Dans "post process" tu peux "open config", chercher la ligne // writeln("%"); enlever les slashes et mettre à la place writeln("$H"); Ça fera les POM tout seul à chaque fois A la fin tu slashes les write retract // writeRetract(Z); // writeRetract(X, Y); et tu écris à la place writeln("G53 Z-5 M5"); writeln("G53 X-100 Y-5"); Comme ça tu remontes à -5 du POM Z , tu arrêtes la broche Tu vas à -5 du POM Y et tu te cales à mi-course en X Tu sauvegardes et tu re-post processes, le fichier sera prêt à usiner sans rien faire Ah, si, pitêtre que tu devras acheter un relais 5V pour allumer/éteindre la broche. Fin de citation. @artugo53 avec ça tu DEVRAIS pouvoir faire tes premiers pas en usinage1 point

-

bobine hors du caisson, électronique hors du caisson, extrudeur hors du caisson si possible, et bonhomme hors du caisson aussi !1 point