Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/12/2020 Dans tous les contenus

-

La Olsson Ruby c'est pour moi un argument commercial. Le rubis lui-même a une mauvaise conductivité thermique. Concernant l'usure, il existe toute une panoplie de buses très résistantes. Entre les inox, acier, acier trempé, les traitements de surface comme les cuivre plaqué ou la Nozzle X. Et pour le prix d'une Ruby, on peut avoir plusieurs buses d'avance. Enfin si le rubis voit le plateau d'un peu trop près, bye bye. Personnellement sur du E3D V6 standard, j'ai du laiton 0.4mm partout, sauf une machine dédié prototypes ou gros volume/débit, où j'ai mis du cuivre plaqué 0.6mm. Excellent compromis entre conductivité thermique (très important pour les gros débits), résistance, débit volumétrique supporté par une V6 et coût. Mais je ne fais pas d'abrasif. J'ai testé quelques types de buses et diamètres avant d'en arriver à ce choix. Je pense un jour passer sur une hotend plus performante car c'est bien la V6 qui est le facteur limitant, mais je suis pas hyper fan de la Volcano, et difficile de trouver les informations de débit volumétrique chez les autres fabricants. Dans tout les cas je repartirai probablement sur du Copper Plated, la performance thermique est pour moi le point essentiel.2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

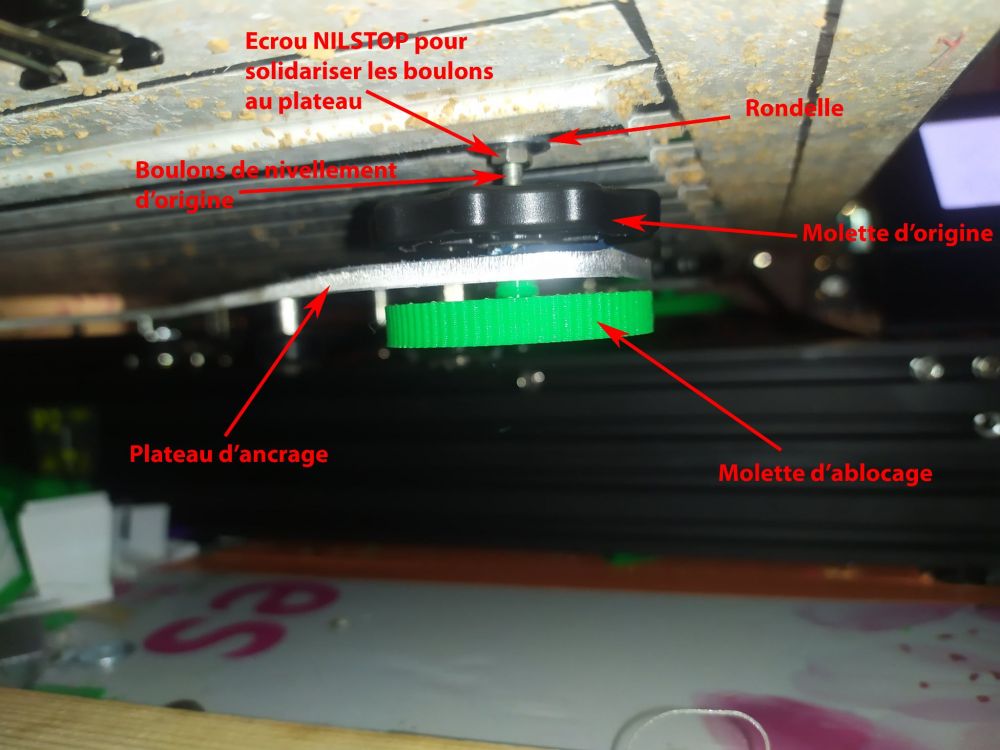

Bonjour à tous ! Voici un petit tuto archi simple mais très efficace pour supprimer les ressorts ou cales sous votre lit et supprimer par la même occasion les contraintes physiques qui génèrent la déformation de votre plateau (les coins tirent vers le bas et le centre bombe) Ca fait un mois que je teste cette modification et c'est une pure merveille !!! Le principe est simple. En effet lorsque vous serrez vos molettes de réglage de leveling, vous créez une contrainte qui, en fonction du serrage à appliquer sur ces molettes, a tendance à forcer les coins de votre plateau à piquer vers le bas et à bomber le centre de votre plateau ! Pour ma part cette contrainte est encore plus marquée car mon plateau fait 60x60cm pour la même épaisseur de plateau. Il m'était donc quasiment impossible de pouvoir imprimer sur la totalité du plateau... Nous avons donc réfléchi (un grand merci à @vap38)à trouver le moyen de supprimer ces contraintes. Et le moyen ne pouvait passer que par la suppression des ressorts ou cales. Pour cette modification vous n'aurez donc besoin que de seulement: -Les 4 boulons de nivellement d'origine -Les 4 molettes de réglage de nivellement d'origine -4 rondelles de diamètre 10mm avec perçage M4/M5 -8 écrous NILSTOP (adaptés à vos pas de vis de nivellement M4/M5) -Et 4 molettes à imprimer. (fichier jointMolette_ecrou_nilstop_Bed_leveling_knob_47mm.stl) vous pourrez mettre un point de colle de glue avant d'insérer l'écrou NILSTOP dans la molette. La mise en œuvre est simple et rapide: Il suffit de rendre solidaire, les boulons d'origine de nivellement, au plateau d'impression. Avec une rondelle pour avoir une bonne prise et un écrou NILSTOP. Démonter le plateau, et vérifiez la planéité de votre plateau alu et corrigez si nécessaire (cf vidéo) puis installez les 4 rondelles et écrous NILSTOP. Votre plateau a maintenant 4 jambes M4 fixes et solidaires. Les 4 molettes d'origines s'insèrent juste après les 4 écrous NILSTOP fraichement rajoutés. Se sont elles qui vont nous permettre de régler la hauteur du plateau. Elles viendront se poser sur le dessus du plateau d'ancrage. Vous vous retrouvez donc avec un plateau, ses 4 jambes et 4 molettes. A ce stade, posez votre plateau d'impression sur le plateau d'ancrage de l'imprimante. Les boulons (jambes) s'insèrent donc dans les perçages du plateau d'ancrage. Si vous constatez qu'une ou plusieurs des jambes pénètrent difficilement dans les trous du plateau d'ancrage, vérifiez qu'elles ne sont pas voilées (remplacez si besoin) ou qu'elles sont bien serrées perpendiculairement à votre plateau. Il n'y a plus qu'à insérer les nouvelles molettes imprimées avec écrou NILSTOP, sous le plateau d'ancrage. Se sont des molettes d'ablocage, évitant ainsi tout mouvement de plateau et empêchant le dérèglement du nivellement. Voila la modification est terminée. Il ne reste plus qu'a procéder au nivellement a chaud. ATTENTION, les ressorts avaient un rôle tampon en cas de buse qui touche le plateau. Ce n'est plus le cas puis ce qu'il n'y en a plus, vous devez donc être certain, avant de procéder au réglage de nivellement, que votre plateau est bien plus bas que votre buse, sinon vous pourriez casser votre plateau en verre. Il suffit donc de lever les molettes d'origine au plus proche des écrous NILSTOP. Le réglage de nivellement est légèrement plus délicat qu'avec les ressorts. En effet lorsque l'on serre la molette d'ablocage, on modifie très légèrement le niveau du lit (comme avec le réglage d'un deuxième extrudeur). Mais c'est juste un coup de main à prendre. Une fois le nivellement terminé, vous constaterez que votre plateau n'est plus bombé !!!!! Quel bonheur !!! Comme tout nivellement, il faudra certainement le reprendre une fois, après quelques impressions. En effet la chaleur du plateau peut modifier très légèrement votre réglage. Par contre une fois repris, plus rien ne bouge et le nivellement est parfait! Espérant que ce tuto pourra aider ! N'hésitez pas si vous avez des remarques !! Bien à tous ! Charles1 point

-

Bonjour à tous !! j ai également reçu ma d12 hier et c est un calvaire... déjà l extrudeur que j ai reçu était le E2 alors je j ai commandé la simple extrusion mais il y avait un vidéo pour le convertir en E1 donc problème résolut en partie. c est ma première imprimante et je galère régler le plateau. en gros les angles on l air bon, la feuille de papier a4 frotte légèrement, par contre au centre la feuille est complètement bloquer du coup je ne sais pas comment faire... si vous avez des conseil a donner je suis preneur ^^ pour ton problème d image cette video peut peut-être t aider, il en parle à 38min401 point

-

Je ne pense pas avoir assez de recul sur différentes marques pour en parler objectivement. Mais je peux te dire que pour le laiton, je prend du Trianglelabs qui fait largement aussi bien que E3D pour la moitié du prix. J'ai essayé également une NiTro qui était très bien également, attention elles sont plus longues que les V6. Si tu fouine sur le forum, tu trouvera plusieurs topics que j'ai alimenté en photos au microscope numérique, avec plein de marques différentes (y compris la Ruby avec un trou parfait mais non centré, dont quelqu'un à fait la remarque des fissures du sertissage). C'est pour ça que je connais un peu le sujet, même si mon expérience est assez limité en terme d'échantillons, je n'imprime pas assez pour que ça soit pertinent statistiquement.1 point

-

C'est souvent les solutions les plus simples qui sont les meilleures (pourquoi faire simple quand on peut faire compliqué ?). Je suis aussi adepte du principe K.I.S.S. en plus il a plusieurs effets et ça c'est cool (kiss cool).1 point

-

L'écran bleu c'est souvent le signe d'un firmware trop gros surtout quand le processeur est un ATMega1284p (128K de mémoire only). Si si il peut le faire. Ce n'est qu'avec la carte Creality 32 bits (v4.2.7 et aussi la v4.2.2) que le nom du firmware doit être différent à chaque flash (l'extension est différente : .bin).1 point

-

Bon courage, c'est le plus délicat ! D'ailleurs, la mienne a été livrée avec une buse en 0.6mm, pas idéal pour les fichiers de test de base. Ca me sortait des gros boudins. Au moins j'ai déjà pu démonter la tête ^^1 point

-

Salut @Etienneda, Je dirais plutôt ici: #define PROBING_MARGIN PS: attention, les modos aiment moyennement les "multiposts consécutifs". Tu peux modifier un commentaire en cliquant sur "..." en haut à droit de ton commentaire puis EDITER.1 point

-

C'est quoi comme extrudeur? Une photo? Sans recompiler un firmware on peut pour changer le sens de rotation du moteur permuter deux fils sur le câble de connexion sur le moteur.1 point

-

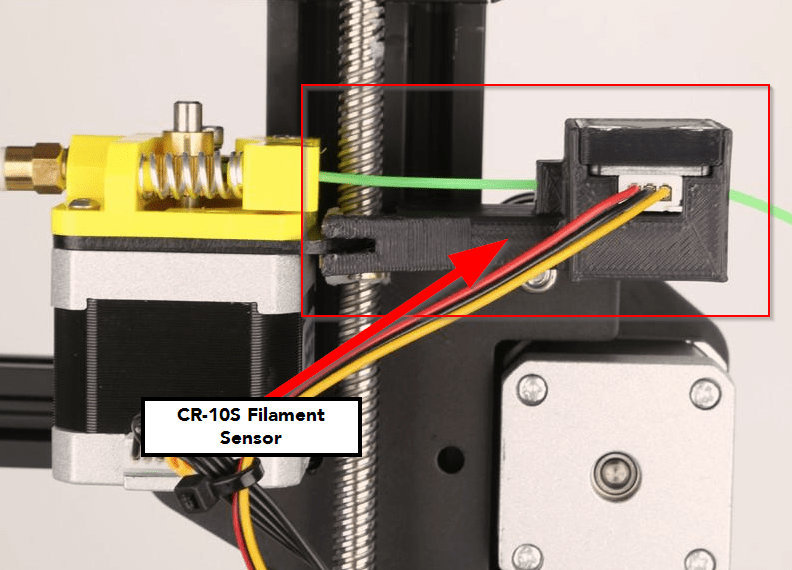

@Rioma Bonjour. Cela se clipse sur le support métallique (extrudeur, noix laiton, vis trapézoïdale). Par contre pour le connecter sur une carte CR10, là je ne sais pas Si tu as un RPi avec Octoprint : http://www.cr10.fr/tutos-et-videos/ajouter-un-detecteur-de-fin-de-filament-sur-cr-10-standard-avec-octoprint/1 point

-

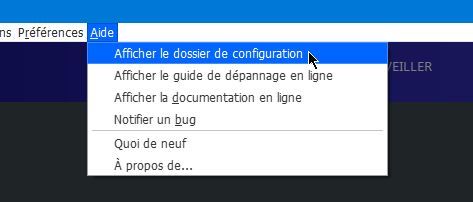

@edsp49 Un problème de profil Cura corrompu peut-être ? Sous Windows, deux dossiers «cachés» contiennent les personnalisations de Cura. Le plus simple pour y accéder est de passer par le menu Aide : Le premier se trouve dans C:\Users\NOM-UTILISATEUR\AppData\Roaming\cura Le second dans C:\Users\NOM-UTILISATEUR\AppData\Local\cura Dans chacun tu trouveras les dossiers des différentes versions installées. Pour repartir sur de bonnes bases, si tu as des profils auxquels tu tiens, tu les sauvegardes. Tu désinstalles ta version de Cura via l'outil idoine. Tu complètes cette désinstallation en supprimant les dossiers Cura de AppData\Roaming|Local\ Tu réinstalles Cura et tu ajoutes ton imprimante via la prise en main de première installation. Tu tranches une pièce et examines le gcode généré pour voir si tu as toujours ces 6 lignes qui ne devraient normalement pas être là.1 point

-

Bonjour, Non, il n'est absolument pas obligatoire de mettre à jour le firmware. Si tout fonctionne correctement pourquoi «risquer» de mettre le bintz ? Ma très ancienne CR10, par exemple possède toujours sa carte «sasfépu» avec son Marlin antédiluvien et elle fonctionne encore correctement Généralement, on installe un nouveau firmware quand on ajoute un matériel afin qu'il soit pris en considération (ex: un Bltouch, un TouchMi, passage d'un extrudeur bowden en direct drive, …).1 point

-

[Désolé pour ce HS] En toute franchise, si tu veut mon avis : L'application "Tous Anti-covid", c'est juste une escroquerie... Quelques 20 millions d'euros, qu'ont coûtés l'appli... tout a en tout cas bien profité à un député de Larem, patron de la startup qui a vendu l'appli, sans appel d'offres, comme par hasard. Et plus personnellement, ce qui me gêne avec le covid, c'est que cela n'est que le sommet d'un énorme Iceberg, dont on nous cache une partie importante de la vérité. Cela fait 4 personnes que je connaissais (amis, anciens camarades de classe ou relation) dont j'ai appris le décès au cours de ces 6 dernières semaines, mais indirectement liés au covid. Tout les 4 se sont suicidés soit en raison du confinement, soit en conséquence de difficultés financières liés au covid. Et 3 autres dont je me fait du soucis pour eux (et leur entreprise). Oui... tu l'auras compris... je suis particulièrement remontés envers le covid, et ceux qui sont responsables de cette situation. Et plutôt que de ruminer ma frustration de ne pas pouvoir travailler, et le fait d'utiliser l'imprimante me rappel à quel point pouvoir bosser me manque... je me suis plongés dans un jeux vidéo, dès que j'ai un moment. Il faut aussi que j'avoue que dès je fais quelques "efforts physique" je suis vite essoufflé et fatigué... donc jouer à des jeux est mon principal "passe temps" en ce moment. [Encore désolé pour ce HS] _______________________________________________________________________________________________________ Pour en revenir au sujet initial de ma Ender 5 Plus. Je ne l'ai pas utilisé depuis le 12 Novembre. Elle prend la poussière quelques peu... J'avais prévu d'installer un plateau en PEI... mais faute à que je dois faire attention "au budget"... cette amélioration est repoussée à plus tard. Les dernières choses que j'ai imprimés sont : 6 pokemons (envoyés par La Poste à mon neveu et nièce) et 2 lithophanie. Depuis... il n'y a rien. J'ai mis l'imprimante en mode "Attente que j'aille mieux"...1 point

-

Pas besoin d'imprimer, et puis c'est chiant... Voici où je les ais pris (voir ici). Par contre, patiente pour les recevoir... Commander le 17/11, reçus hier le 04/12.1 point

-

1 point

-

Bonjour @stefor Je ne connais pas le Titan Aero, par contre j'ai installé un Micro Swiss. C'est plug & play, il n'y a aucune modification à faire ni de pièces à imprimer. Eventuellement tu peux modifier le firmware pour imprimer jusqu'à 300° et t'amuser avec les matériaux 'exotiques' sans risque, puisqu'il n'y a plus de tube PTFE en contact avec la buse.1 point

-

Putains de grimpette en effet! Ce virus nous prive de liberté et des messages de bosco.... c'est trop dur! Soyez prudents et installez tous anti covid.... et utilisez le!1 point

-

Bonjour tout le monde , juste pour vous dire qu'un groupe francophone FLSUN Q5 , QQ , QQS , QQS pro a été créer , voici l'adresse pour ceux que ça intéresse https://www.facebook.com/groups/2739512036307036/1 point

-

Nous voila (un peu) rassurés. Bon courage pour la rééducation, prend soin de toi et de madame Bientôt, ce ne sera plus qu'un mauvais souvenir.1 point

-

tu sais quoi? je vais la renvoyer, elle me pose trop de problèmes, maintenant j'ai des impressions qui s'arrêtent en plein milieu et puis ce boucan pfff.... je viens de recevoir mon nouveau bloc extruder pour ma Sidewinder X1, franchement la Artillery est une formidable imprimante, un peu fragile mais je suis déçu de la CR10S pro, pourtant j'ai eu une Ender 3 pro et pas eu autant de soucis ...1 point

-

Houlà !! je fais ça avec du matos bien plus sophistiqué que @Kachidoki, la preuve : Je prends un cliché avec la mire de calibrage (fournie avec le Mscope) comme tu vois sur la photo avec un des softs (Xploview) : , ensuite dans l'autre soft livré avec le Mscope, CoolingTech, je charge l'image et je calibre. Ensuite, chaque photo prise avec Xploview est chargée dans CoolingTech, et je n'ai plus qu'à utiliser les outils de mesure de ce soft. @Kachidokidoit se bidonner en voyant mon installation ! Elles ne sont pas encore dispo . Je voulais regarder pour modéliser un nouveau support pour AIO v2. Malheureusement, il m'a été impossible de charger le fichier STEP "Aio_v2_Design.STEP". Je l'ai signalé à @Fourmi, mais je ne sais pas si il aura le temps de voir ce problème...1 point

-

Salut @Amiral, En 2 mots: - le paramétrage de Marlin sert à activer ou non des fonctionnalités (BLTouch, babysteps,...) ainsi qu'à définir les valeurs "usines" que l'on peut charger avec la commande M502 - dans les GCodes de démarrage et de fin d'un trancheur (CURA,...), il est possible de définir des valeurs de paramètres comme les Step/mm pour chaque moteur, l'accélération,... Tant qu'une sauvegarde de l'eeprom n'est pas faite (M500), au redémarrage suivant, les valeurs seront réinitialisées. - le fichier Hex est un programme (firmware) envoyé dans le microcontrôleur de la carte mère qui va gérer l'imprimante (lecture des Gcodes via USB, carte SD,..., gestion des températures,...). Pour ta machine, avec la carte mère d'origine , le plus simple est d'utiliser XLoader pour transférer le fichier - le fichier GCode est obtenu en tranchant un fichier STL par exemple avec un logiciel trancheur comme Cura. Ce fichier contient des commandes "Gcodes" qui sont interprétées par le microcontroleur (et son firmware) en vue d'imprimer la pièce modélisée. @Adheraq777: dommage, c'est pas la bonne imprimante1 point

-

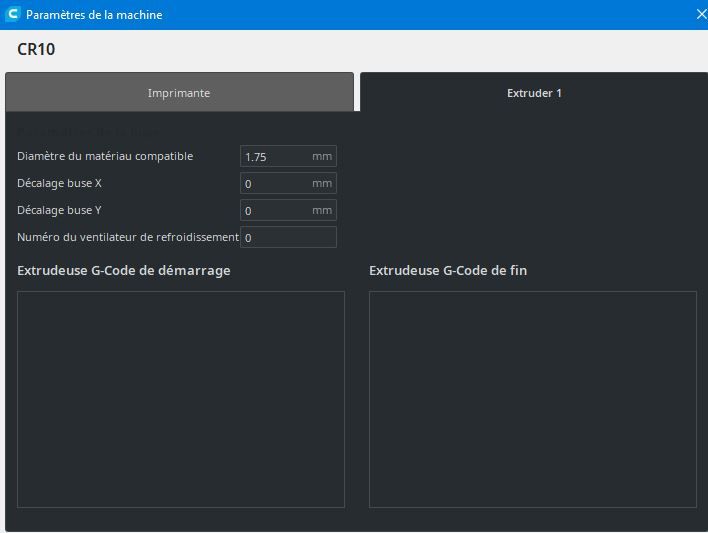

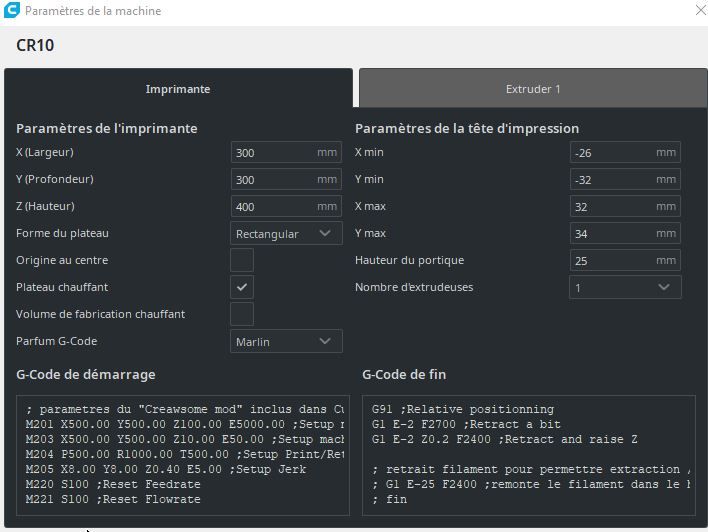

Pour info only le «\n» est un passage à la ligne. Dans le gcode de début on peut écrire : ou C'est la même chose. Aurais-tu trouvé une nouvelle fonctionnalité (autre nom donné à un «bug» ) dans Cura ? Voici le début d'un gcode chez moi : J'utilise Klipper comme firmware donc ne pas se préoccuper de la ligne en «bleu» . Après la ligne «;Generated with Cura_SteamEngine 4.8.0», il n'y a que mon gcode de démarrage Dans les paramètres de ta machine, l'onglet «Extrudeur» est vide ? Seul l'onglet «Imprimante» contient des données ? Cura pour ma CR10 :1 point

-

Dans ce cas, prendre la carte de Creality v2.5.2 Oui, modifier le boitier électronique car les cartes BTT n'utilisent pas de carte SD mais des microSD, trouver un adaptateur (ou le faire) pour monter la carte car les dimensions ne sont pas les mêmes ni les emplacements des vis de maintien. Non, quatre suffisent, le double Z n'utilise qu'un seul pilote, les moteurs sont câblés en parallèle d'où une Vréf un poil plus élevé. C'est bien, tu peux aussi prendre des TMC2225 à la place des TMC2208 ou des TMC2226 à la place des TMC2209. Entre un 2208 et un 2209 prends le dernier.1 point

-

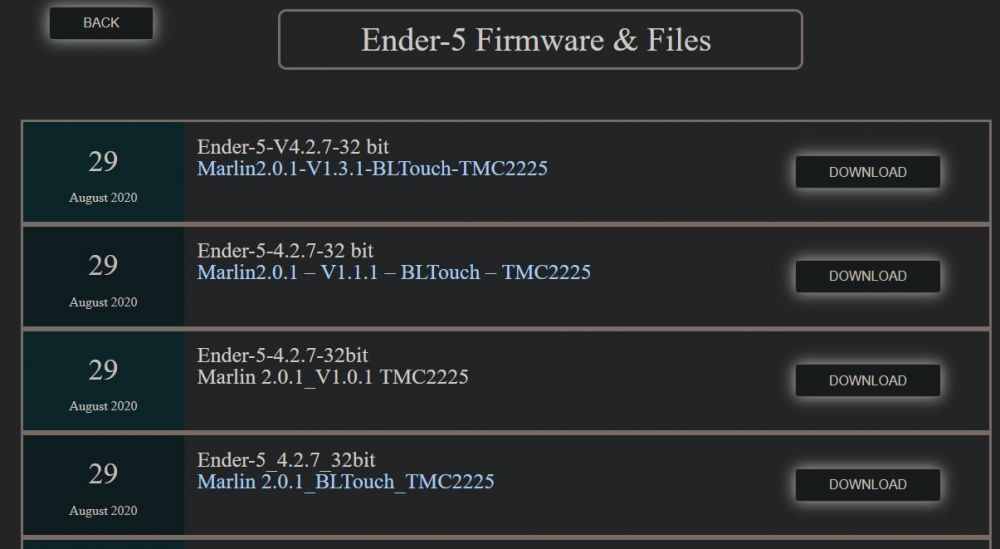

@maiden28.fr Bonjour, Ton bonheur sur ce site tu trouveras (au choix, avec ou sans BLT). Prendre celui correspondant à la version de ta carte (4.2.7 d'après ton lien Mazone) Le processus de flashage d'une carte 32 bits est différent (plus simple). Recopier le fichier en .bin sur une carte SD formatée en FAT32, secteur de 4Ko. Imprimante éteinte, mettre la carte SD dans son emplacement, allumer et patienter le temps que le téléversement se fasse.1 point

-

Merci de vous souciez de moi... je vais bien... ou presque. Je suis toujours en rééducation "Post-covid". C'est pas évident de se sortir de cette merde... Mais merci... je vais bien. Je suis à 200% sur la rééducation "respiratoire" et "musculaire". Et j'ai eût quelques soucis de "ligne internet" (un grand merci aux techniciens de Bouygues, venu installer la fibre chez mon voisin, qui ont arrachés la soudure de ma "nouvelle connexion fibre", installé par Orange 10 jours avant) > je suis rester 5 jours sans téléphone ni internet à cause de cela. Ajouté à cela... que Madame... a choppé une 2e fois le covid (contrôlé de nouveau positive, il y a quelques jours)... et c'est devenu un peu compliqué (et cette fois-ci, elle n'a pas une simple "Grippette"). Ajouté à cela... j'ai d'autre "pré-occupations" d'ordre financière... se retrouver en "Arrêt maladie" commencer à impacter le budget du quotidien. Voilà... ceci explique cela... Donc : je vous rassure, je vais bien... je suis juste occupé par la rééducation.1 point

-

Recable tu gagneras du temps, seulement 3 connecteurs à changer...1 point

-

Compatible veut simplement dire qu'on pourrra l'utiliser sur une CR10 MAIS le firmware qui est actuellement installé est prévu pour une Ender3 dont le volume d'impression est plus petit que celui d'une CR10, d'ailleurs tu le dis : Donc ce ne sont pas des réglages spécifiques que tu dois réaliser mais une compilation du firmware qui va bien pour ensuite flasher cette carte . Essaie de déplacer les axes X et Y avec ton firmware actuel, tu verras rapidement que qu'ils ne peuvent aller au delà de 220/235 (après avoir effectué l'origine de ton imprimante (homing) évidemment).1 point

-

AMHA c'est la carte . Le mosfet de la carte est probablement HS même s'il n'a plus besoin d'envoyer un gros ampérage puisque tu as changé ton plateau chauffant par un fonctionnant en 230V. Tu as bien suivi la procédure de montage de celui-ci ? Particulièrement la mise à la terre du châssis de l'imprimante et la manière de connecter le SSR ?1 point