Classement

Contenu populaire

Contenu avec la plus haute réputation dans 18/12/2020 dans Messages

-

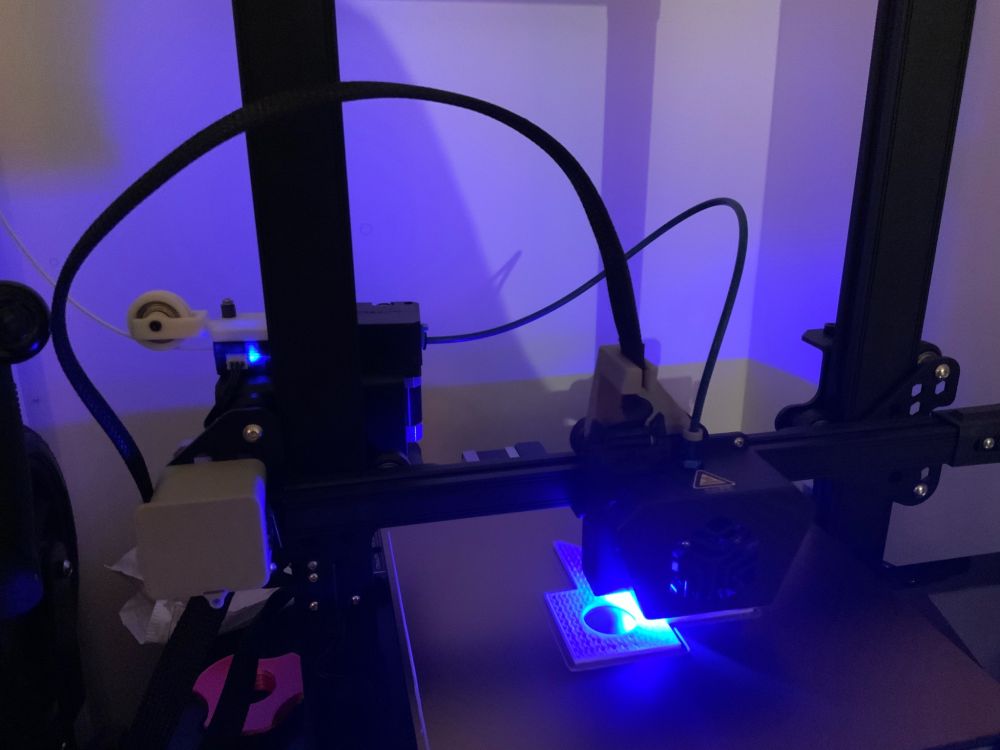

Bonjour à tous, C'est parti je me lance la fabrication d'une Voron 2.4, 300mm x 300mm x 280mm. Cette machine je la trouve superbe en tout point, j'espère la terminée et vous montrer mes résultats. Photo de Daniel H. | Eraser-FX-#9461 J'expliquerait petit à petit les grandes étapes de fabrication de cette grosse bête, afin d'apporter plus de documentation pour la commu FR. Ce n'est pas un tuto complet juste une aide pour trouver les bon liens et vous décrire mes étapes de montages. Je suis débutant chez Voron, j'ai donc un bon point de vue à donner pour expliquer les que j'ai trouvé compliqué. J'espère que les pros de la commu FR du discord vont venir me corriger si je marque des conneries . Pour les achats il faut jongler avec ces listes: Liste générale selon le constructeur Liste selon Github FR Liste specifique selon votre configuration de taille selon le constructeur Liens important pour le montage : Votre bible pour le montage Vidéo de Nero 3dp très instructives avec plein d'astuces en ENG Github Voron Github Voron FR Nouvelle documentation Voron MAJ LE 23/08/21 La communauté discord : Discord Officiel Voron multilingue. Discord non Officiel mais totalement Français. (mon Pseudo discord : noisettemolle#7459 ) Toute la Commande est passé j'attends des colis du monde entier... compté 1 mois pour tout avoir. Pour les pièces 3D, je suis passé par le PIF (des membres de la communauté Voron proposent leurs services d'impressions 3D des pièces des Voron en haute qualité et en ABS+ pour un prix très raisonnable pas de surprise à craindre). Merci à Stephan3 points

-

De toute façon, quand il y a une notice avec un appareil, la plupart des gens ne la lisent pas, alors...2 points

-

2 points

-

2 points

-

Non, exclusivement avec les DRV8825. De plus l'efficacité réel reste à prouver, puisque un bon réglage des pilotes et une structure de qualité ne génère pas ce type de phénomène.2 points

-

2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

beaucoup mieux en effet ! Je pensais pas que cela pouvait être lié. C'est vrai que j'ai pas mal serré les miens qui broutaient un peu au début. Bon tant mieux, ca avance1 point

-

Pour la hauteur c'est ton paramètre hauteur de couche, peut importe le diamètre de la buse, c'est géré par l'axe Z (celui qui monte). Notre belle machine peut descendre à 0.08mm jusqu'à 0.3mm de hauteur environ. Mais la majorité des impressions se font en 0.2mm pour un print normal à du 0.1mm pour un print détaillé. Je travaille encore un peu sur le Discord histoire de faire quelque chose de propre, et je dropperai le lien avec un post pour le secteur Wanhao.1 point

-

Bonjour, Tout est précisé sur le wiki du dépôt Github : https://github.com/jneilliii/OctoPrint-BedLevelVisualizer/blob/master/wiki/gcode-examples.md1 point

-

Salut Tous Moi j'ai une Ender 3 (pas pro), j'ai bien un "User_Manual_Ender-3_EN V 2.0" en PDF sur la clé USB fournie. Et aussi un "Ender-3_instructions_EN" en PDF pour l'assemblage, mais ça on s'en fout. A+ 2.User Manual_Ender-3_EN V.2.0.pdf1 point

-

Non, pas de doc en ce qui me concerne (excepté celle d'assemblage). Effectivement, faire une doc est encore compliqué : soit elle serait très très superficielle, et les gens râleront qu'elle est inutile ... Soit elle ressemblerait à un annuaire (et pas celui de la Lozère) voir à une encyclopédie ! Mais dans ce cas il sera difficile d'avoir une imprimante au prix ou on les touche actuellement ... rien que la doc vaudra 5 fois plus !1 point

-

Salut @klem1 Je vais suivre tout ça très attentivement, merci pour ton partage d'expérience. Je compte m'en monter une, dans la même config que toi en plus. Je me suis déjà pas mal renseigné, fait un BOM, pour l'instant j'attends d'avoir le budget. Ce que je redoute le plus, c'est la partie software pour laquelle je n'ai absolument aucune compétence. Je compte monter un extrudeur orbiter dessus, c'est d'après ce que j'ai compris la meilleure solution pour allier légèreté de la tête et débit énorme. Depuis que j'ai découvert l'existence de cette machine, elle m'obsède...1 point

-

Salut. Les UART sont désactivés dans ta config. (il faut retirer le #). En l'état les TMC2209 sont en standalone et sans les jumpers MS1 MS2 en dessous ils fonctionnent en 1/8 au lieu de 1/16 => déplacement doublé. Corrige ta config et tout devrait rentrer dans l'ordre.1 point

-

Merci beaucoup pour la création de ce sujet. Tu apporte déjà beaucoup d'éléments et de réponses à mes questions. J'ai également passé commande de tout le matériel (il y a 5 jours), hormis les pièces en ABS que je suis en train d'imprimer. J'ai choisi la taille de 350 x 350, mais ça ne change rien à tout ce que tu décrit plus haut. Tu as une longueur d'avance sur moi, c'est donc avec une grande attention que je vais suivre tes avancées et conseils, étant également novice avec la Voron. Christian.1 point

-

salut je t'avais félicité mais j'ignorais que tu avais bossé sous freecad donc je confirme mes félicitations paracerque freecad c'est pas le plus facile a utiliser moi je préfère utiliser fusion 360 , alors je sais que y a des contraintes il faut être connecté il faut créer un compte et le rafraichir de temps en temps mais c'est quand même plus facile a utiliser cordialement Jean-Marie1 point

-

1 point

-

Salut, Nous montons sur nos imprimantes des petits patins pour éviter ce problème ... vas voir ici : https://www.studiolab39.com/téléchargement-de-pièces Franck1 point

-

1 point

-

Pas de problème, je regarde avec les admins s'il n'y a pas déjà un serveur vocal d'actif pour le forum, ca simplifierai les explications et la recherche de problèmes1 point

-

1 point

-

Bonjour, Alors les TL smoother sont totalement inutiles surtout si tu utilises des TMC. Ça a été conçu pour éviter l’effet peau de saumon lors des impressions, effet qu’on retrouve avec les pilotes A4998 de mémoire. pour mon hypercube je suis parti sur une alimentation Meanwell 24V 350W commandé sur Aliexpresse (livrés d’Espagne) de mémoire moins de 30€. @+ Nico1 point

-

oh oui pardon je n'avais pas compris ^^ Cura réduit légèrement la zone d'impression pour une marge de sécurité, le bac doit être pile dedans :s 0.3mm c'est vraiment très peu. Généralement, sur les extrudeur de ce type (Bowden) on est entre 4 et 10mm de rétraction, pour une vitesse entre 35 et 70mm/s. C'est vraiment des valeurs très générales, chaque imprimante est spécifique. Peux-tu nous partager tes paramètres Cura pour jeter un œil ?1 point

-

Salut, Pour utiliser les pin GPIO de la GTR il faut souder les pins fournis (3 suffisent pas besoin de souder les 60). Comme cables j'ai utilise ceux fournis avec les steppers. Cdt SoM1 point

-

Ce soir le pavillon est terminé ou presque... Pas évident, évident.... FreeCAD aime travailler des surfaces sur un seul plan... c'est l'ajout de formes sur un second plan qui fait le volume... FreeCAD ne connait que l'extrusion linéaire alors, lorsqu'on a une courbe sur le plan "x" et une autre sur le plan "y" ça se complique sérieusement.... et ce camion est tout en arrondis... j'ai trouvé des addons "nurbs" à ajouter à freeCAD mais n'ai rien trouvé comme explication ou tuto pour arriver à les faire fonctionner.... alors j'ai continué à bricoler avec FreeCAD mais il va falloir jouer de la lime pour rattraper ce que le logiciel ne m'a pas permis...1 point

-

Salut, Intéressant comme plaque, pas trouvé ailleurs que sur Aliexpress ? @+1 point

-

1 point

-

1 point

-

1 point

-

@Francois B Tu peux imprimer : https://www.thingiverse.com/thing:4653730 Cela maintient le câble Pour une collection de pièces à éventuellement imprimer : https://www.thingiverse.com/pandataco/collections/cr-6-se1 point

-

Un autre moyen via Meshmixer de faire des objets Voronoi à partir d'un STL : https://www.instructables.com/Make-Voronoi-Pattern-with-Autodesk-Meshmixer/1 point

-

1 point

-

Puis bon, en général le premier message sur un forum c'est pour se présenter, pas pour réclamer des sous :s1 point

-

J'aimerais partir en retraite mais comme elle sera plus petite que le rsa, j'aimerais ouvrir une cagnotte pour me payer une imprimante pro pour finir les fins de mois..... Ta motivation est peut être louable mais perso les cagnottes je les ai en horreur, pour moi c'est l'argent facile, les gens ouvrent des cagnottes pour tout et m'importe quoi sans aucune honte (j'en ai vu en ouvrir pour soutenir des délinquants....et le dernier en date ici c'était pour se monter son petit business). La tu as déjà 120 euros et tu en demande 700 donc en plus tu prends pas une imprimante de base, qui je pense devrait largement faire le taff pour ton projet.... mais bon pourquoi prendre une twingo quant on peut avoir une bmw avec l'argent des autres. Désoler si ma réponse peut paraitre méchante mais les cagnottes1 point

-

Je suis étonné de vos réactions en lisant vos messages: "Ce n'est pas normal de payer pour utiliser ce logiciel" logiciel qui coute des millions de $ en développement et comment on rémunèrent les milliers de salarier d'Autodesk ? "Ce n'est pas normal qu'il passe de gratuit à payant" Ceux qui malheureusement ont le même age que moi ou pire, se souviennent que Windows était gratuit les premières années, il y a EUuuuuuuu à la vache aussi longtemps. 300€ par an sans achat initial, vous êtes de sacrés veinards par rapport aux utilisateurs "légaux" de Solidworks. Ça fait chier, je vais passer pour un vieux con en racontant ça.1 point

-

Tu devrais pouvoir faire ta pièce en pteg, ça ne craint pas l'eau et c'est plus facile à imprimer. 240°c , plateau à 60-75 °c suivant comment il est, ou un peu de lac et le tour est jouer.1 point

-

Oui. la notification fonctionne, fonctionne, fonctionne (c'est une blague pour @Motard Geek, tant que l'on ne «valide» pas les notifications (en cliquant sur la cloche), elles apparaissent continuellement depuis la dernière mise à jour du moteur du forum). Pas faux mais c'est rarement le comportement des nouveaux0 points