Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/02/2021 Dans tous les contenus

-

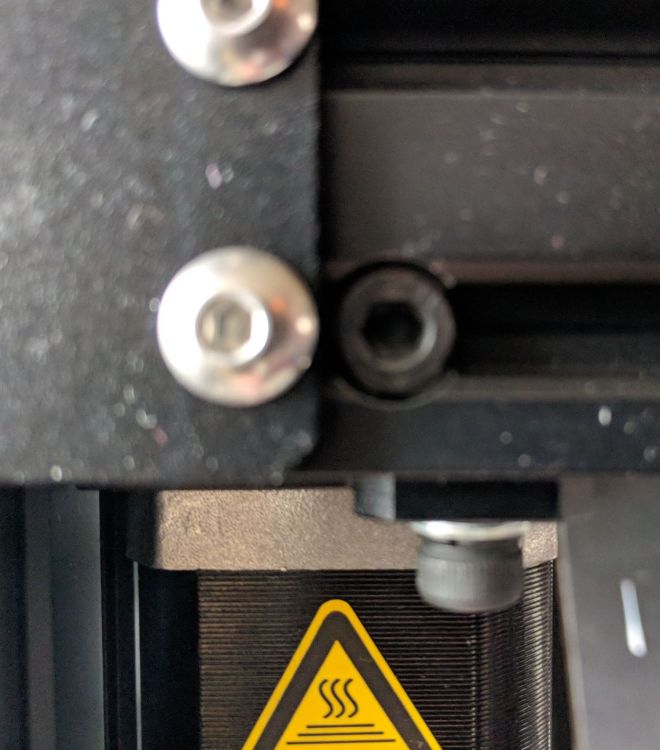

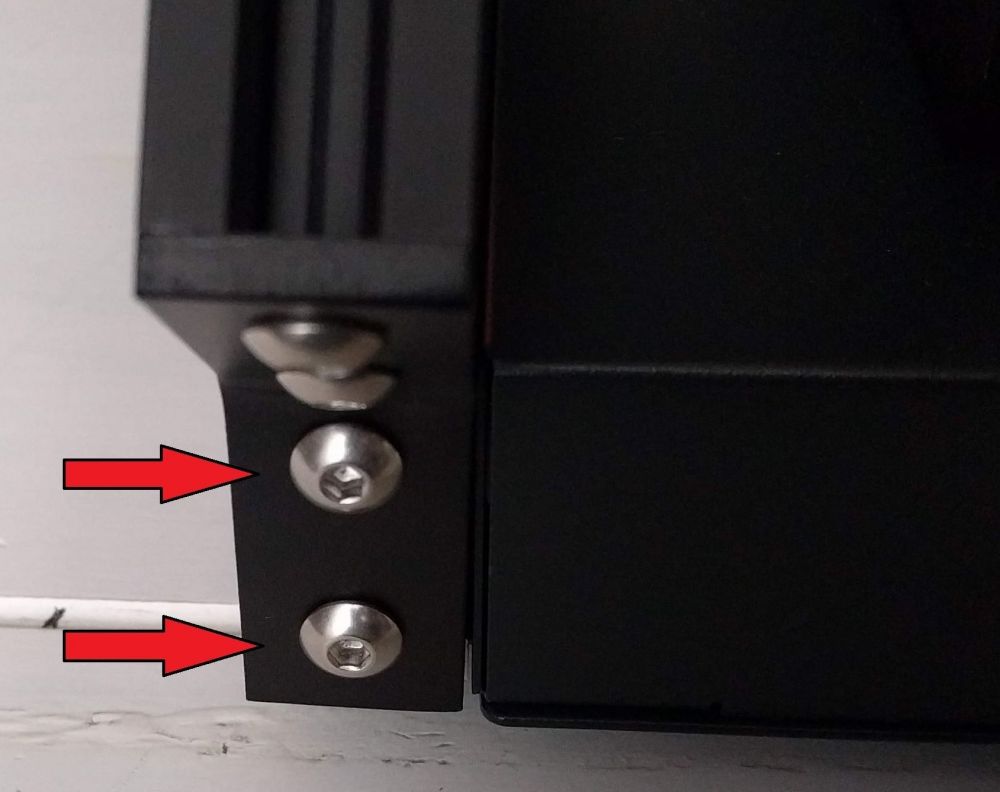

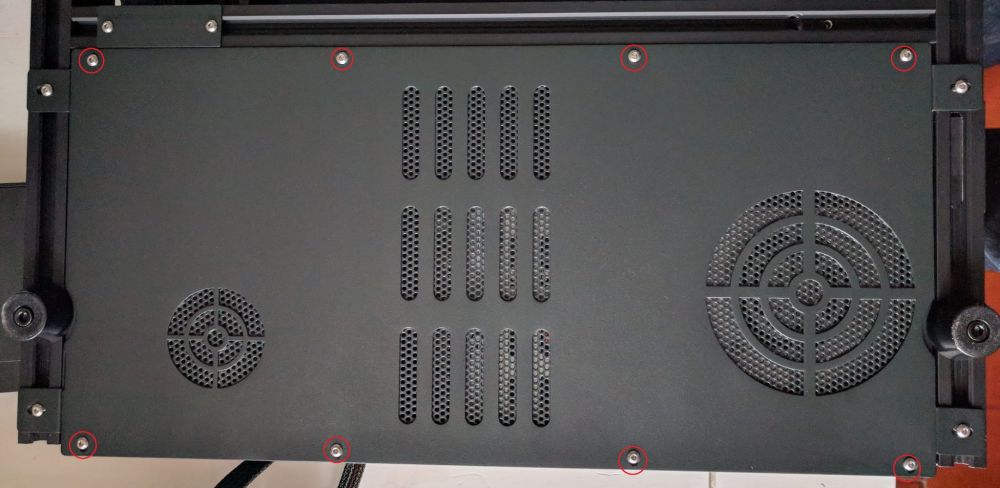

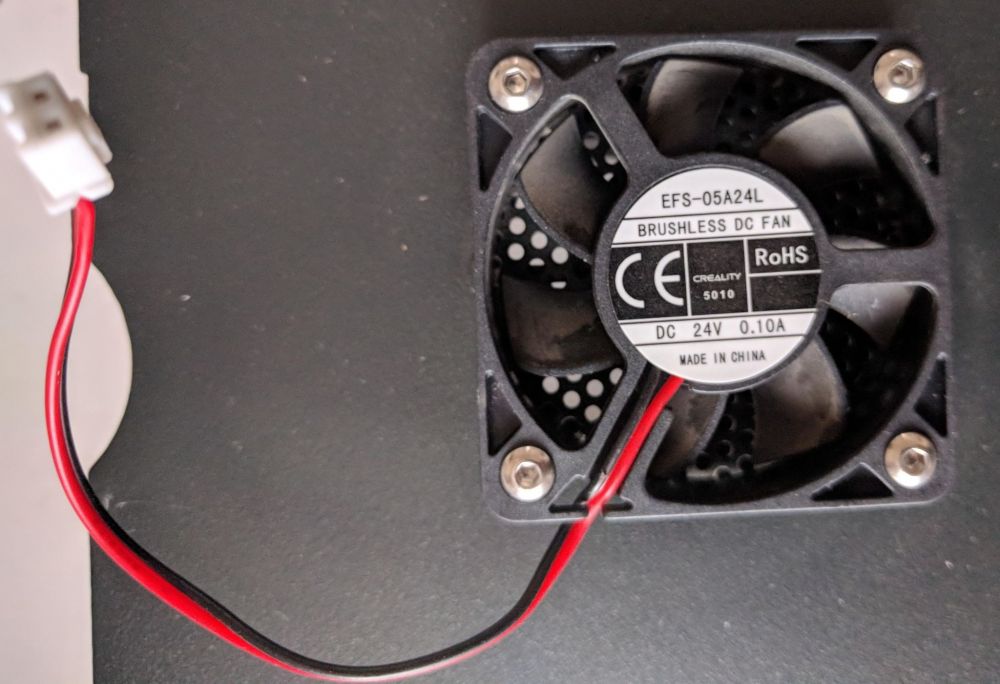

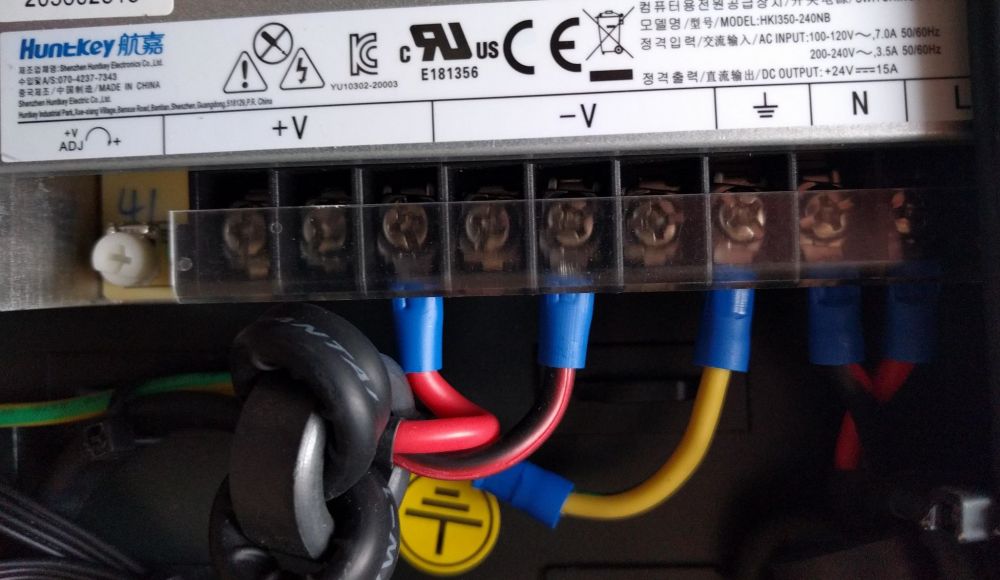

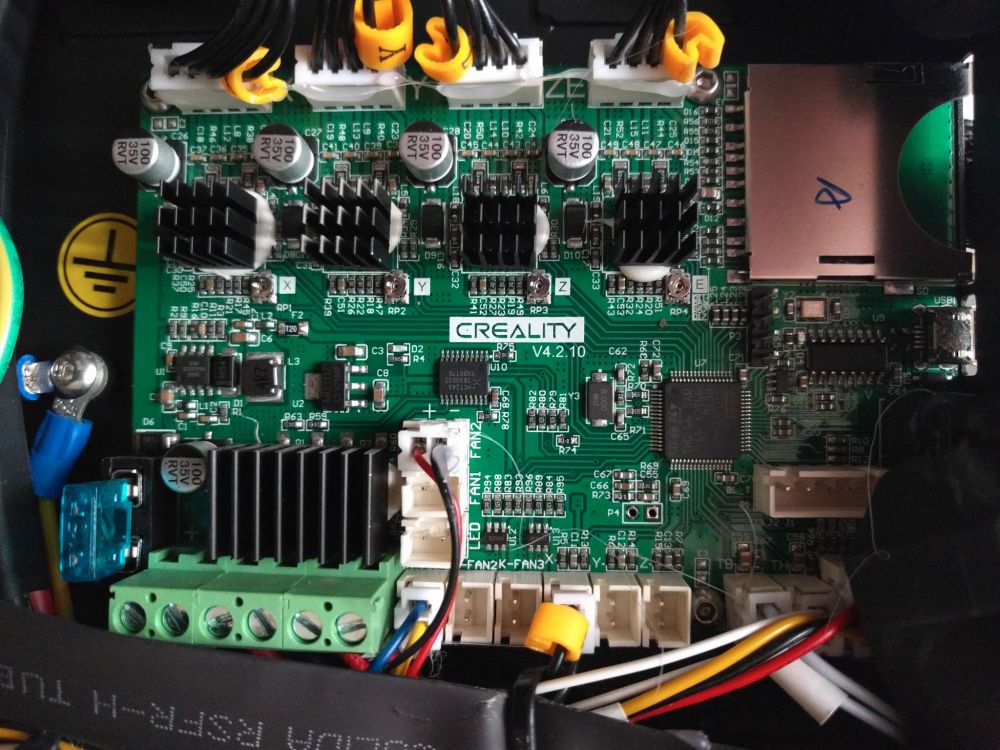

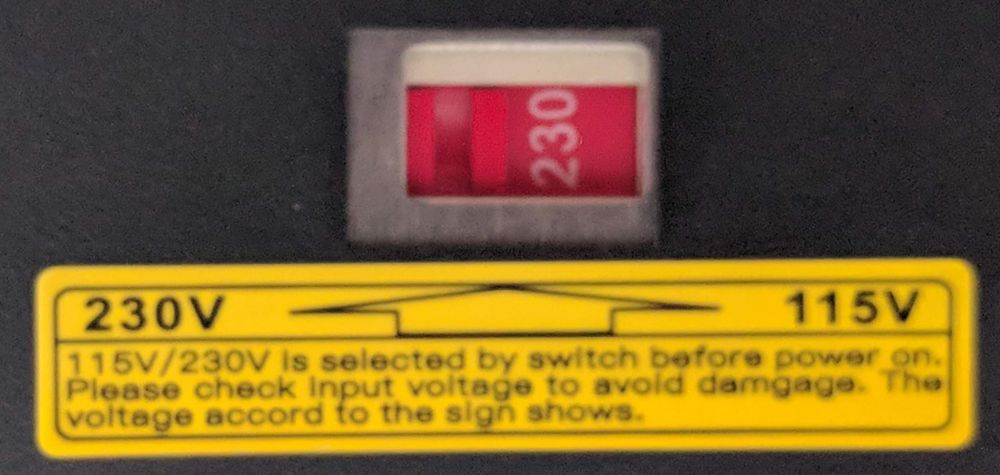

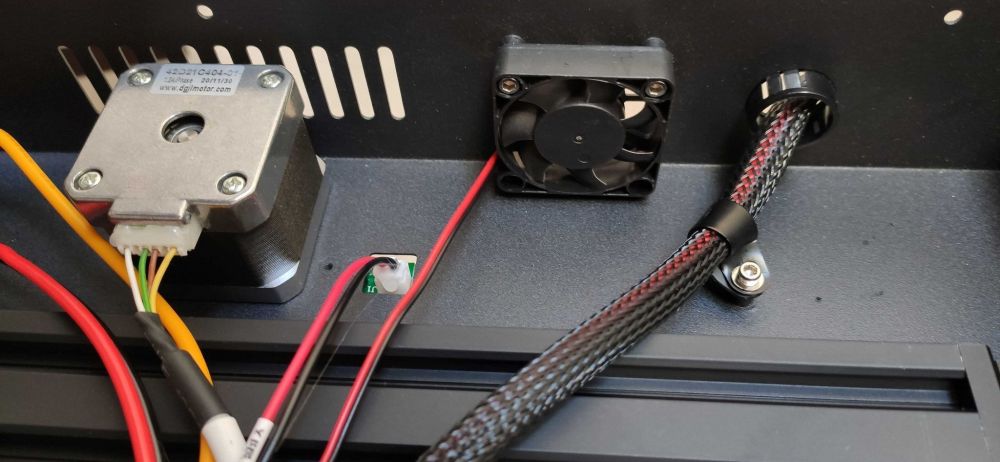

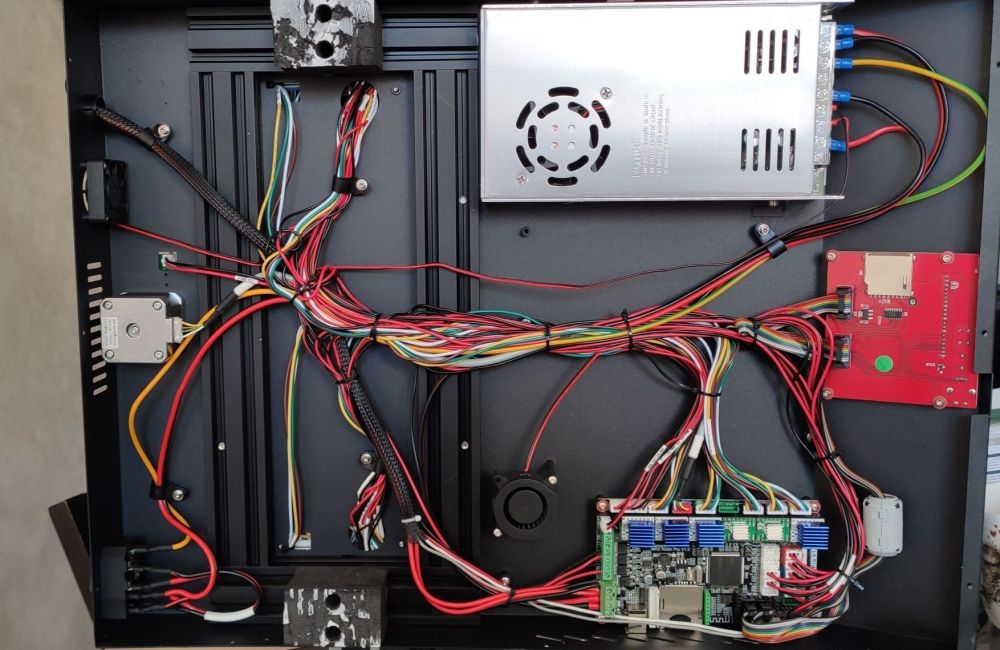

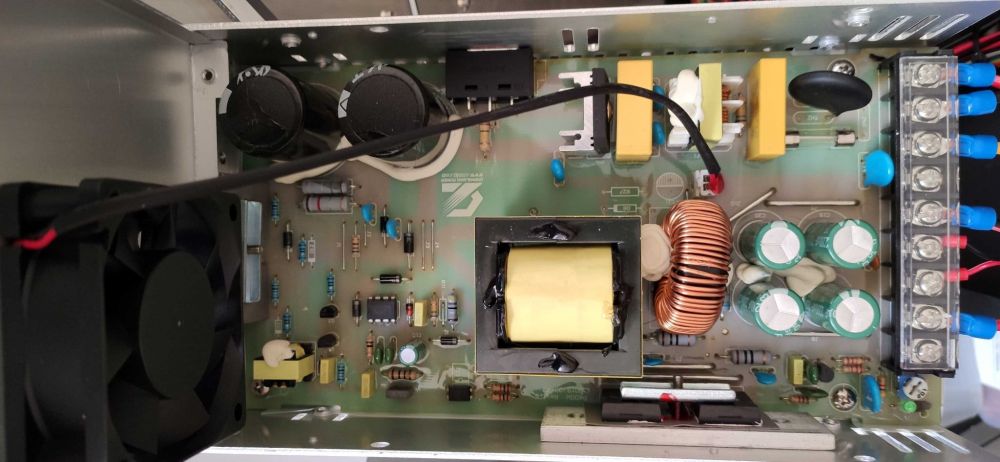

Jaloux ! Bon, alors pour info et pour ceux que ça intéresse (et les jaloux aussi, si ils veulent) : Le ventilo de l'alim est un 60mm en 24v : impératif de le virer, sauf si vous vivez loin de l'imprimante ! Il y en a 2 autres dans la base : Un petit 40mm en 24v aussi, qui lui aussi semble vouloir donner de la voix : C'est un 24V - FD04010B2M - Ball Bearing. Une petite turbine sensée ventiler les drivers ... je dis "sensée" car quand je passe la main devant ... y'a pas grand chose qui se passe, mais voyons le bon côté de la chose : au moins elle ne fait pas de bruit ! (Je verrais plus tard si je la remplace par autre chose de plus performant). Petit détail amusant ... Les 4 vis qui tiennent le portique se vissent depuis le dessous à travers la base, mais ils ont été sympa : il y a des trous et de la mousse dans la base pour nous guider au travers. Par contre, en contrepartie, si vous voulez l'ouvrir, vous allez rigoler 2mn. Car la dites mousse qui nous guide gentiment ... est collée des deux côtés : sur la base au niveau ou les vis du portiques sont serrées, et de l'autre côté ... sur le couvercle qui permet d'accéder à l'électronique et à l'alimentation !!! Donc je démonte toutes les vis (et il y en a quelques unes ... dont 1 de la prise électrique qui sert aussi à fermer le couvercle) mais impossible de sortir le couvercle. Cette satanée mousse est super bien collée et tient très bien : essayer de forcer ne fera que plier le couvercle. Il m'a fallut forcer doucement pour m'ouvrir le passage et glisser une longue plaque métallique (j'ai utilisé mon équerre) pour la passer entre le couvercle et la mousse pour les désolidariser. Voici quelques photos de l'intérieur : Le petit ventilateur de la base qui est assez sonore (vue la taille de la base de l'imprimante, je me dis qu'ils ont joué plutôt p'tit bras). L'alimentation : Le ventilateur de l'alimentation pour ceux qui voudraient ses caractéristiques pour le changer. La carte de l'écran (avec un lecteur SD qui ne sert pas). Vue d'ensemble (avec les fameux blocs de mousse) L'intérieur de l'alim : La redoutable turbine dans l'axe des drivers ... Heureusement qu'ils sont bien fixés ! La carte mère en détail :2 points

-

ça marche ! merci je sais, c'est bien pour ça que j'ai écris les deux tutos sur le réglage Vref ... j'ai relus le datasheet et effectivement j'avais bien intégré ça : Moralité : Lisez les datasheets ( @fran6p je ne dit pas ça pour toi)2 points

-

Si ça t'intéresse @olkvkd, voici une préparation des fichiers de paramétrage pour ta config (SKR.4 turbo, TMC2209, BLTouch). J'ai fait l'hypothèse que le moteur Z2 était piloté par le driver E1. Il reste à vérifier les sens de déplacements, les fins de course, le paramétrage des drivers (configuration_adv.h). Le fichier cardreader.cpp est modifié pour corriger le bug de la reprise après coupure de courant (emplacement: Marlin\src\sd). Comme d'habitude, après un flashage de firmware, un "reset usine" s'impose (M502 puis M500) J'ai listé ici des instructions pour les réglages à faire . PS: Si j'ai mis mon pseudo dans auteur, c'est pas parce que j'ai le boulard , c'est pour que tu t'y retrouves entre ton firmware et le mien (le nom apparait en envoyant un M115) cardreader.cpp Configuration_adv.h _Bootscreen.h _Statusscreen.h Configuration.h platformio.ini2 points

-

Salut, Les formes circulaires sont en réalité des segments de droites. Dans Solidworks, tu peux réduire leur longueur, et donc améliorer la circularité, en modifiant les paramètres résolution: personnalisée et déviation situés dans le menu Outils -> Options -> option du système -> Exporter ->Format du fichier : STL (perso j'ai 0.01mm pour la résolution et angle à 1°).2 points

-

Si tout ça continue, je vais faire un stock de PQ pour pour 2022.2 points

-

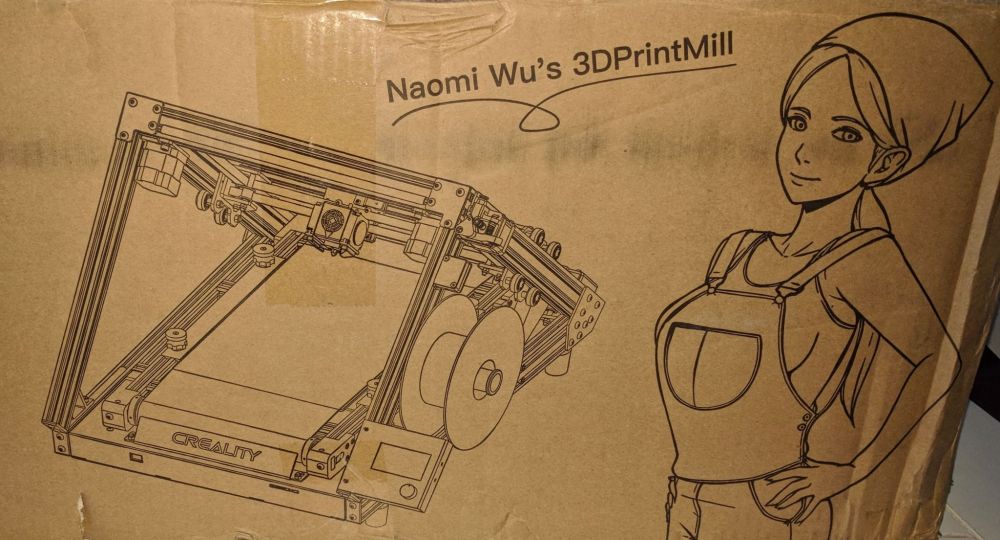

Bonjour à toutes, tous Creality a fait parvenir au forum leur imprimante 3DPrintMill. Je suis chargé d'en effectuer le test et j'en suis fortement ravi même si je me doute que quelques défis devront être relevés. Je crée ce sujet qui me servira de bloc-notes pour le test final qui paraitra sur le blog. Plutôt que faire un long post, je le découperai en plusieurs parties : historique de cette machine et conception actuelle montage et examen de ses particularités calibrations essentielles premières impressions les trancheurs dédiés les différents types d'impression permis par cette imprimante (multiples modèles identiques, multiples modèles différents, modèles de longueur très grande, nouveau G-Code Marlin (M808)) 1) Historique Cette imprimante possède un axe permettant d'imprimer une longueur infinie grâce d'une part à une courroie qui sert de plateau (le déplacement de celui-ci est toujours dans la même direction (de l'arrière vers l'avant)) d'autre part à une tête inclinée de 45°. Ce n’est pas la première machine de ce genre. D'autres imprimantes à plateau-courroie (beltprinter / conveyor belt) sont antérieures: Bill Steele est un des premiers à en avoir rêvé, la WhiteKnight (Karl Brown aka @NAK3D) entièrement Opensource, ainsi qu'une commercialisée, la Blackbelt pour ne citer que les plus connues. Cette imprimante est le fruit de la collaboration de nombreux membres de la communauté 3D sans lesquels elle n'existerait probablement pas : Bill Steele, Karl Brown, Scott Latheine ( @thinkyhead) mainteneur principal du Marlin et évidemment Naomi Wu (SexyCyborg), célèbre youtubeuse chinoise qui a réalisé le lobbying auprès du fabricant Creality. Sa silhouette est d'ailleurs visible sur le carton d'emballage : La 3DPrintMill est la première abordable financièrement (<1000€) produite en grande série par un constructeur connu. Elle est facile et rapide à assembler ainsi que fonctionnelle d'après l'argumentaire du fabricant, ce que nous vérifierons lors du test. Je ne reviendrai pas sur la méthode choisie par le constructeur pour la proposer au public (financement participatif sur la plateforme Kickstarter), à chacun de se faire sa propre opinion en gardant à l'esprit que ces sites ne sont pas des magasins de vente avec du matériel en stock: au final il y a toujours le risque de ne rien recevoir en contre-partie ou après un délai plus long qu'attendu (expériences vécues ). Le modèle envoyé par Creality est une version «pré-production» qui peut différer de la version que recevront les participants du Kickstarter à partir de mai 2021. De nombreux youtubeurs l'ont reçu aux fins de tests et retours auprès de Creality afin d'y apporter d'éventuelles améliorations / corrections. La courroie qui sert de plateau, par exemple, a subi déjà plusieurs variations. Avant de plonger dans le déballage et le montage, quelques éléments concernant l'architecture de cette imprimante: le plateau-courroie est constitué d'une courroie (matière plastique) fermée et agit comme un axe Z, les déplacements des axes X et Y sont gérés en type CoreXY (les deux moteurs agissent de concert pour réaliser les déplacements contrairement à un modèle cartésien où chaque moteur ne pilote qu'un seul axe) la tête est inclinée à 45° Quels avantages par rapport à une imprimante «classique» ? grâce à la courroie et la buse à 45° : des objets imprimables théoriquement «infinis» dans la dimension Z (les seules limites sont gauche-droite (X) et haut-bas (Y)), impressions d’une infinité d’objets individuels (semblables ou différents): production en série plus besoin de retirer la pièce imprimée avant de lancer une nouvelle impression (la courroie avance dans un seul sens (arrière vers l'avant)), arrivée au bout de la courroie, la pièce se détache d'elle-même, certaines pièces nécessitant normalement du support, avec l'impression à 45° cela permet de s'en dispenser (mais aussi le contraire ) impression de lithophanie à plat au lieu de la méthode habituellement préconisée, … … à suivre…1 point

-

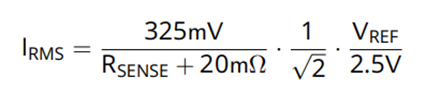

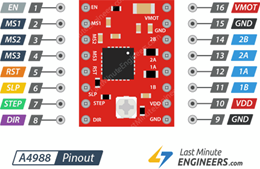

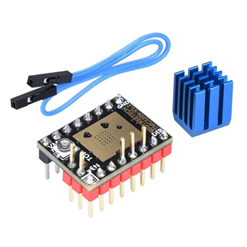

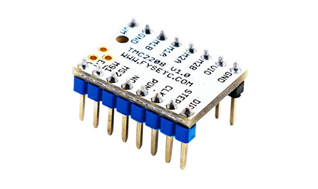

Bonjour à toutes et tous, Puisque ces questions reviennent régulièrement, je vais essayer d’expliquer comment utiliser les modules équipé de puce Trinamic de type TMC2xxx et comment les régler en fonction du courant consommé par le moteur. Petit historique : Faire tourner un moteur pas à pas n’est pas bien compliqué, quelques transistors et quelques lignes de code suffisent, par contre c’est du pur binaire avec pleins d’inconvénients, des accélérations brutale, vibrations et bruits d’ondes carrées caractéristiques. Dans les années 2000 Texas Instruments étudie un système de chip tout en un, qui regroupe, les générateurs de rampe PWM pour permette des micros pas, les étages de puissances, la régulation de courant, mais surtout une gestion logique interfaçable sur tous types de microcontrôleurs. Sorti en 2010 le DRV8825 comprends donc une intégration poussée tout en un et les bases du pilotage moderne avec 3 signaux logiques DIR, STEP et ENABLE. En 2012 Allegro sort sa propre version qui fonctionne sur des bases équivalentes, l’A4988. Depuis les années 90, Trinamic s’intéresse au contrôle du mouvement piloté et conçoivent une technologie de contrôle matériel et non plus logiciel, ce qui est essentiel pour avoir un fonctionnent des moteurs de manière efficace, fiable, fluide et silencieux. Peu à peu l’industrie plébiscite la précision de fonctionnement de leurs produits. Alors que l’explosion de l’impression 3D personnel est déjà bien débutée, Trinamic annonce mi 2015 son dernier circuit intégré de commande et de pilote de moteur pas à pas à un axe. Le TMC2100. Rapidement apparait sur le marché grand public un module équipé avec le TMC2100. D’une conception différente de ce qui existe alors, il apporte un pilotage bien plus optimisé et surtout silencieux, et sera suivi rapidement par des améliorations avec les TMC2208, TMC2209… etc. La forme actuelle des modules enfichable de 2 x 8 boches est certainement dû à la société Pololu qui à développer depuis les années 2000 pléthores de modules spécialisés robotique, faciles à changer en cas d’upgrade ou de destructions. Compatibilités et particularités des modèles Trinamic : Quand on regarde un module, la première chose qui saute aux yeux est l’absence de composant sur sa face supérieure, il n’est peuplé qu’au recto ! Pourquoi ? Parce que celui qui a dessiné le PCB a lu les notes technique du fabriquant ! Merci à lui ! Les puces Trinamic possède un pad thermique sous son boitier et est donc brasé en dessous du circuit imprimé ce qui a le mérite de laisser toute la place au verso pour le dissipateur thermique. La liaison thermique avec le dissipateur se fait via un double plan de masse percé d’une multitude de via traversant le circuit imprimé pour un échange thermique optimal, de loin beaucoup mieux qu’à travers l’époxy du boitier du composant. ATTENTION on trouve des modules qui utilisent des puces TMC22xx avec la puce sur le DESSUS ! N’achetez pas ça ! Elles sont instables ! Cette conception est de loin la meilleure approche en industrie et on en use et abuse presque pour tous composant qui chauffe, il est d’ailleurs dommage que l’A4988 n’en profitent pas, son pad thermique étant placé aussi sous son boitier… Encore un qui n’a pas lu les notes de conceptions, c’est dommage car on trouve toujours le meilleur dans les notes d’application, même le dessin optimisé du PCB pour tests. Sa deuxième particularité est qu’ils ont les sorties des enroulements moteur inversées. Rien d’insurmontable et nous avons au moins deux façons pour le gérer : Agir directement dans la source (Marlin,…) par la déclaration logique de l’inversion du sens de rotation de chaque moteurs, ou inverser le sens du connecteur du moteur, coté carte de contrôle ou coté moteur. Gestion de l’énergie ou les fameux modes StealthChop et SpreadCycle : StealthChop est le mode par défaut de fonctionnement silencieux du pilote, aussi bien à l'arrêt qu’à des vitesses faibles à modérées. C’est le mode préféré pour les axes X, Y et Z. SpreadCycle est le mode standard hautement amélioré par rapport aux DRV8825 et A4988, préférable pour le moteur de l’exdrudeur quand le mode Linear Advence est utilisé ou quand de très hautes vitesses sont nécessaires, ces dernières sont rare sur nos machines à la maison. Leurs mises en place dépendent du pilote : TMC2100 est dit Standalone (autonome) et n’est pas pilotable, sa configuration est confiée aux signaux CFG1 et CFG2. TMC2130 est utilisable en Standalone mais c’est surtout qui soit pilotable par bus SPI qui le caractérise, en mode standalone c’est qu’un équivalent TMC2100 avec configuration via CFG1 et CFG2. L’utiliser seulement si la carte de l’imprimante le supporte. TMC2208 est utilisable en Standalone, avec ou sans une configuration avancé via l’écriture dans sa mémoire OTP, ou par UART (RS232). Il utilise le mode StealthChop par défaut, pour le passer en mode SpreadCycle il faut soit, écrire dans sa mémoire OTP (Programmable qu’une fois, aucun retour en arrière possible), soit le piloter en mode UART. TMC2209 est utilisable en Standalone, par UART chainable (par 4) et/ou OTP. Il possède en outre une broche SPREAD de configuration hardware qui permet de le faire travailler en mode StealthChop (LOW) ou SpreadCycle (HIGH). Upgrade ? Changer de pilotes vers des TMC vont donc apporter une gestion des moteurs optimisée par rapport aux pilotes de base, même en standalone et aussi jouer sur le bruit, ou plutôt le silence, généré par les moteurs, la contrepartie c’est que l’on s’aperçoit vite que les ventilateurs sont bruyants… très bruyants, trop ? A l’heure actuelle, autant utiliser le TMC2209 qui est le mieux optimisé, plus souple à utiliser et permet des pointes de courant jusqu’à 2.8A. Mais si vous avez un lot de 2208, voire de 2100 utilisez les ! Si vous utiliser le mode Linear Advence, il est préférable de configurer le pilote de l’extrudeur en mode SpreadCycle. L’optimisation StealthChop génère alors trop de problème de régularité. Si vous êtes équipé en TMC2100, une patte à couper, un bout de fil et une brasure va solutionner le problème pour l’extrudeur. Avec un TMC2208, on trouve des modules pour programmer sa mémoire OTP, c’est une usine à gaz car il faut souvent relier un pont de soudure sous le 2208 pour pouvoir communiquer avec ! C’est expliqué sur le site de Watterott. Attention écrite dans sa mémoire OTP est définitif, aucun retour en arrière possible ! Avec une TMC2209, c’est prévu via une broche ou un pont de brasure. Une autre solution c’est de simplement utiliser le pilote d’origine (A4988 ou DRV8825 avec sa Vref réglée correctement là aussi). La Vref : Allez donc faire un tour sur mon post dédier dans un premier temps. La Vref, ou tension de référence, sert au pilote à générer en interne le courant maximum qui passe dans le moteur, il est important de la régler correctement. Trop faible, le moteur va perdre des pas, trop fort il va vibrer et beaucoup chauffer. Pour mesurer ce courant, le pilote utilise des résistances de faible valeur, incluses dans la boucle de contre réaction de l’alimentation du moteur, la tension a ses bornes est égale à sa valeur multipliée par le courant la traversant (U=R*I), ce sont les fameuse Rsense. Pour les pilotes équipés des puce Trinamic TMC2xxx, ces résistances font généralement 110mΩ (notée R110 sur leur boitier) et ce n’est pas complètement par hasard, nous le verrons plus bas. Mais il arrive (chez Creality entre autre) qu’elle fasse 150mΩ (R150), chacun est libre ! Trinamic fourni (tout comme ces homologues) la formule de calcul dans les appnotes de ses puces. Cette formule est : Le courant est exprimé en RMS (de l'anglais root mean square), c’est la valeur efficace d'un signal périodique, correspondant en électricité et en mode sinusoïdal à Irms = Imax / Racine(2). Nous pouvons donc écrire : Vref = Irms * (Rsense+20)/325 *2.5 * Racine(2) Prenons le cas où Rsense est égal à 110mΩ (110+20)/325 = 0.4 et 0.4 * 2.5 = 1 Avec Rsense à 110 mΩ ça simplifie le calcul, on comprend ce choix de valeur maintenant ? donc Vref = Irms * Racine(2) hors en mode sinusoïdal : Irms = Imax / Racine(2), donc on remplace : Vref = Imax * Racine(2) / Racine(2) ce qui donne Vref = Imax Imax c’est le courant max du moteur (peak). En électronique on n’utilise jamais le max, ça chauffe voir ça brule, des fois ça explose, par compromis on utilise souvent une fourchette entre 70% et 80%. Puisque nous somme en mode sinusoïdale autant utiliser 1 / Racine(2) qui est proche de 71%. On règle Vref à la valeur de Imax / Racine(2), exemple pour un courant de 1.5A, Vref = 1.5 * 0.707 = 1.06V. ATTENTION cette simplification du calcul n’est valable qu’avec Rsense = 110mΩ Prenons maintenant une valeur de Rsense = 150mΩ Irms = 325 / (Rsense+20) * 1 / Racine(2) * Vref / 2.5 Vref = Irms * (Rsense+20) / 325 *2.5 * Racine(2) Comme précédemment on remplace Irms par Imax / Racine(2) et on vire Racine(2) / Racine(2) Vref = Imax * (Rsense+20) / 325 *2.5 on peut écrire * 2.5/325 -> / 325/2.5 -> / 130 Vref = Imax * (Rsense+20) / 130 Prenons par exemple Imax = 1.5A Vref = 1.5 * (Rsense+20) / 130 Vref = 1.5 * 170 / 130 = 1.96 Régler donc Vref à 1.96 / Racine(2) = 1.39V Simple non ? On peut bien sûr régler Vref dans la fourchette jusqu’à la valeur de Imax. Plus on s’en approche, plus le couple sera important et plus le moteur va chauffer, En cas de masse lourde à déplacer, augmentez Vref, mais faites-le en commençant de la valeur calculée et en augmentant par palier de 0.1V sans dépasser Vref max. Ce n’est jamais une bonne idée d’augmenter Vref à cause d’une mauvaise mécanique qui force. Feuille Excel pour calculer Vref, renseignez la valeur de Rsense et le courant Imax du moteur et hop ! TMC_Vref_V2.xlsx Réglage du Vref au multimètre : Un petit tournevis plat adapté (parfois livré avec les pilotes) un multimètre en calibre 2V un bout de fil fin et souple. En premier lieu, éteindre la machine avec son interrupteur. Trouvez une masse (sur un bornier d’alim par exemple) et y fixer la pointe de touche négative (noire) dessus. Dénudez 5cm de chaque côté du fil fin, l’enroulez d’un côté sur la pointe de touche positive (rouge) et de l’autre sur la partie métallique du tournevis. Un bout de scotch aiderait à tenir certainement. Déconnectez un par un en les repérant les connecteurs qui vont aux moteurs. Allumez la machine. Réglez chaque potentiomètre à la valeur Vref calculée, attention à la position des dissipateurs thermique, les coller en fonction d’où se trouve le trou de réglage pour ne pas être gêné par la suite. Éteindre la machine avec son interrupteur. Remettre les connecteurs moteurs à leurs emplacements d’origine et dans le bon sens. Déconnectez la pointe de touche du multimètre et resserrez éventuellement le bornier qui l’a accueilli. ATTENTION Si le moteur est relié au pilote lors du réglage, vous risquez fortement de détruire le pilote, la carte peut aussi être détruite. Note sur le mode UART : Pour l’instant ce mode n’est véritablement pas encore utilisable avec Marlin. Ce n’est pas suffisamment mûr dans le code pour piloter les moteurs en temps réel via UART ou SPI et quand ça sera possible, ça le sera seulement sur des cartes 32 bits à cause de la puissance de calcul requise. La seule chose qui ne fonctionne pas trop mal c’est de configurer les pilotes via le soft. On les initialise au démarrage avec leur Vref et leur mode de fonctionnement, mais c’est assez compliqué à mettre en œuvre, en mode UART, il faut obligatoirement utiliser des ports supportants les interruptions pour que SoftSerial fonctionne, mais ces ports non utilisés sont limités. Avec des TMC2208, c’est un port par module (on peut utiliser la même pin pour TX et RX), avec un TMC2209, on peut chainer 4 module en parallèle sur le même port). Personnellement je testerais certainement un jour le pilotage de TMC2209, avec le chainage c'est intéressant niveau port libre, ce qui simplifiera la mise en œuvre. Par contre quand je vois le nombre de problèmes ouverts sur le Githup Marlin je suis presque sûr d’essuyer les plâtres, donc à voir quand ça sera stabilisé. De plus il est rare de revenir sur ces réglages, à moins d’un changement de pilotes ou de moteurs.1 point

-

@ppac non le 0.12 est parfaitement adapter au X1 et Genius. @poulpe69 as tu effectué une calibration de l'extrudeur, vérifier la tension des courroie en X et Y et le serrage des excentriques ?1 point

-

Bonsoir à tous, Comme demandé par certains voici un tutoriel pour utiliser la version Marlin 2.0.7.2 si vous possédez une LK4pro ou U30pro avec BL-touch. Firmware de l’écran : - décompresser le fichier Longer_lk4pro_French.zip 2 Mo · 0 downloads - copier le dossier DWIN_SET sur une carte SD -suivre le procédure fournie par longer pour mise à jour de l’écran Update UI interface tutorial.pdf 520 Ko · 0 downloads Firmware Marlin : - utiliser le fichier : LK4pro_bltouch_Marlin2.0.7.2_French.hex 350 Ko · 0 downloads - utiliser le tutoriel suivant pour téléverser :Update firmware tutorial.pdf Paramétrer le BL-Touch: pour le support BL-Touch : si utilisation du support suivant https://www.thingiverse.com/thing:4261004 ,rien a faire déjà paramétré ( X-33mm ; Y -5 mm) Si utilisation d'un autre support récupérer les décalages en X et Y de la buse par rapport à la pointe du BL-touch (attention au sens : Valeurs négatives sui le BL-touch est à gauche et devant la buse). Envoyer Gcode via menu de l’écran : -> outils -> G-Code ou via PC M851 X(valeur décalage en X) Y(valeur décalage en Y) exemple M851 X-33 Y-5 Puis sauvegarder l'EEPROM via le g-code : M500 Pour le réglage de l'offset en Z: - préparer une feuille de papier au centre du plateau et aller dans le menu de l'ecran : -> outil -> nivellement -> Z offset Régler la valeur de Z jusqu'à jeu satisfaisant avec la feuille Merci de me faire part de vos retours. Je travaille actuellement sur une version sans BL-touch pour ceux qui souhaitent conserver le matériel original. Avec intégration d'un "palpage" manuel du plateau via l'écran (pilotage Z selon pas de 0.1 et 0.01mm). Appelé MBL : Manual Bed Leveling Bonne soirée Pour rappel les codes sources des fichiers fournis sont disponibles ici : https://github.com/DaGr70/Marlin_Longer_LK4_pro https://github.com/DaGr70/Marlin_Longer_LK4_pro/releases/tag/2.0.7.2_V21 point

-

J'ai finalement compris l'origine du problème. Après m'être pas mal creusé la tête, je me suis rendu compte que j'avais simplement mal reconnecté la fiche de l'écran, en effet, le connecteur est plus petit que la fiche de la carte électronique, du coup, j'avais décalé le connecteur d'un cran. Quelle frustration .... Bonne soirée1 point

-

C'est quoi ces gens qui reçoivent leur imprimante et qui font tout un étalage ? Et que : " Je déballe pas tout de suite pass'que je m'occupe d'une autre pour l'instant"... Et pis :" Faut bien serrer les vis pass'que c'est pas fait"... Regardez, moi je passe un week-end zen ... Mon imprimante doit être en plein pacifique à moins qu'elle n'ai pas encore quitté l'atelier (allez savoir, le numéro d'expédition arrive après la machine)... Bon, je mets un bémol, vous êtes sympa et plus d'une fois j'ai eu recours à vos talents pour me sortir de mes soucis... ... Menfou, quand j'aurai la mienne, j'vais me venger. Je déballerai tout de suite et toute les vis seront biens serrées. Nâ !1 point

-

C'est parce que tu ne dois pas avoir les droits pour écrire dans ce dossier. C'est pour cela qu'il vaut mieux placer le dossier Marlin-2.0.7.2 dans C:\ ou dans un dossier C:\temp par exemple. Il y a une manip pour avoir les droits mais le plus simple est de travailler dans un dossier où tu les as d'office. PS: maintenant que tu sais que tu peux éditer, il ne faut pas trop en abuser. Si je n'avais pas eu la curiosité de regarder ton dernier post, je n'aurais jamais vu ça: Tu aurais du créer un nouveau message pour l'indiquer (puisque qu'une autre personne avait posté un message depuis ton dernier), ainsi, on aurait eu la notification. Allez courage, tu y es presque !1 point

-

Il ne faut pas tomber dans la psychose, quand tu connais la fourchette acceptable des valeurs de bases, aucun risque ! Un Vref a 1.37 par contre comme tu peut le voir sur mon précédent post, là c'est beaucoup trop haut pour la plupart des moteurs et donc risqué, surtout quand tu vois leur températures… Et là franchement, même sans le bon Imax, ça ne risque rien du tout. On a certes que très peu d'infos sur nos moteurs, mais ça vaut le coup de testé. Je ne donnerais pas ce genre conseil sans l’avoir testé moi-même avant, de plus si je disais n’importe quoi, tkt pas qu’on m’aurait repris depuis un moment Je me suis remotivé et j’ai recommencé à modifié de façon empirique les Vref (sur le bon conseil de @stef_ladefense) et les températures baissent ! Donc... ça marche, mais pas la formule "officielle" ! J’ai fait comme @Serge62 , juste une moyenne des Vref provenant de Marlin.crc Pour preuve l'extrudeur chauffait trop, car tout simplement pas assez alimenté, donc trop sollicité. Idem pour les autres. je suis maintenant à peut prêt au 55/60°c du datasheet.1 point

-

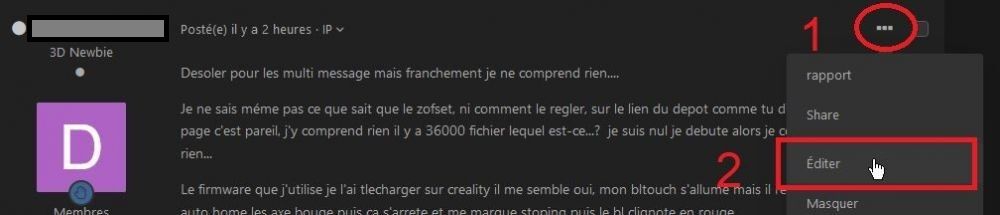

J'allais faire la même remarque que @remiboramais il a été plus rapide. Donc je répète : Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse d'autres intervenants). J'ai donc regroupé tes multiples interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. En tant que débutant, tu ne le savais peut-être pas. Désormais tu es au courant et je te demande donc de l'utiliser . Merci d'avance1 point

-

Bon ... Machine récupérée, déballée et assemblée ... Réglage du plateau plus ou moins fait, je pense que je reverifierais avant de lancer une impression. Machine réglée en usine avant expédition ? J'ai quelques doutes, mais bon. Par contre vérifiez bien toutes les vis déjà présentes, chez moi certaines méritaient quelques tours de vis pour être bien serrées. Ça à l'air plutôt sympa comme machine et semble plutôt pas mal qualitativement. Je n'ai pas encore lancé d'impression, mais le temps passé à régler le bed pour les deux extrudeurs, les ventilateurs de la base m'ont déjà saoulé ! Je pense qu'ils vont vite être remplacés !1 point

-

non presque rien a bricoler perso j'ai : - changé les poulies de renvoie - la carte mère ( pas le choix 4.2.2 HS) - la boitier de la carte mère - viré le tiroirs de droite pour installer le raspberry - viré l'axe d'origine de support de filament ( passage sur roulement à bille) - rajout d'une petite poulie avant extrudeur - extrudeur full metal - ressort du bed changé - le tube PTFE capricorn - changement complet du système de ventilation de la tête - modification câblage ventilation boitier. bref trois fois rien je pas encore passé le tout en 12V pour le moment mais j'y pense ....... j'adore cette machine, le "pouvoir" de créer sois même ses propres pièces c'est franchement le pied1 point

-

Hello @remibora, la ref Z se fait via le capteur inductif comme pour tout autre capteur de nivellement je pense. @Tbis1807, @Lorenzo78 hello, ce sujet est peut-être intéressant pour vous comme ça cause SKR 1.4 et coreXY perso1 point

-

salut monte là sans rien changer, tu essaye et si tu vois des problèmes là on cherchera le pourquoi du comment mais dans l'immédiat ne change rien, pas la peine. De plus si par la suite tu a se problème d'escalier tu pourra le faire passer en garantie. si besoin de conseil pour le montage demande toujours j'ai la même ender 3v21 point

-

Voici les instructions pour compiler le firmware: 1- tu installes VSCode et Platformio (voir ce tuto) 2- tu télécharges les sources de Marlin V2.0.7.2 dispo ici (trouvé sur cette page). 3- tu décompresses le dossier marlin 2.0.x directement sous C : 4- tu remplaces le fichier platformio.ini par le mien. 5- tu remplaces les autres fichiers dans le dossier C:\Marlin 2.0.x\Marlin sauf cardreader.cpp qui va dans Marlin\src\sd 6- dans VisualCode, tu cliques sur: file-> open folder et tu choisis le dossier C:\Marlin 2.0.x\ 7- tu cliques sur Terminal->run Build task->platformio->build ça compile et si tout va bien, tu récupères le firmware.bin dans le dossier des sources C:\Marlin2.0.x\.pio\build\LPC17691 point

-

Pas faux Ma préférence allant plutôt vers le cassoulet1 point

-

Les pilotes (je ne crois pas que ce sont des TMC2208 ou 2209 par contre) sont positionnés à l'arrière du moteur et un aimant est mis sur l'axe ce qui permet au module de compter physiquement les pas. Donc s'il y a un écart entre l'ordre donné et la rotation du moteur, le module le sait et recale le moteur. Il n'y a donc jamais de pas perdu . Comme tes moteurs ne sont pas directement au dessus du profilé, tu as la place en ajoutant des pieds caoutchouc un poil plus haut. L'afficheur n'est pas obligatoire mais pratique, je pense qu'on peut le déplacer via un câble pour le rendre visible et utilisable... C'est une idée mais si tu as une courroie, ce système n'est pas indispensable à mon sens. Exemple sur une video de Teaching Tech sur du X et Y mais c'est idem pour du Z:1 point

-

Sans vouloir rentrer dans des considérations scato. C'est plus facile quand tu manges du riz qu'un bon cassoulet bien gras.1 point

-

Ou passer aux toilettes «japonaises» (trop forts ces asiatiques )1 point

-

@webamax Bonjour, Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse d'autres intervenants). J'ai donc regroupé tes multiples interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. En tant que débutant, tu ne le savais peut-être pas. Désormais tu es au courant et je te demande donc de l'utiliser . Merci d'avance1 point

-

et comme j'en connais encore moins que toi...ça donne une idée du niveau . Salut @olkvkd, joli projet, bravo . C'est effectivement très proche de la structure d'une X5SA. Pour la synchronisation des moteurs Z, tu dois avoir plusieurs possibilités. Pour le physique c'est la courroie entre les deux moteurs Z. Vu que tu en es à l'étude, tu peux peut-être encore regarder à l'intégrer en sortie d'axe des moteurs si cela ne réduit pas ta course totale Z. C'est facile à mettre en place, sur ma 400, ça marche très bien. Si tu as un peu de chance, tu peux te passer de tendeur, si tu ne trouves pas de longueur dispo qui fonctionne, il en faudra un. Ensuite, la voie "royale", les moteurs en boucle fermée, chez BTT, tu peux ajouter un module au cul du moteur qui comporte le pilote (donc plus sur la carte) qui assure le comptage des pas physiquement sur l'axe. La SKR 1.4 est compatible avec ce module. Pour la partie Marlin, je ne suis pas au niveau pour te guider mais plusieurs propriétaires de X5SA ont ou vont passer à une SKR 1.4 donc on doit pouvoir trouver des infos.1 point

-

Salut Qu'est ce que tu essayes de faire, et surtout (amicalement) qu'est ce que tu fous dans "draft" ?? A 95%, dans FreeCad, on est soit dans "Part design" ou "Part" (tout court). Je ne peux que te recommander de suivre des tuto YouTube: https://www.youtube.com/channel/UCJwHW5GwrK1fq16cxUoBOUw/videos (commences par le début, les plus anciennes) A+1 point

-

Beau boulot @fran6p. Tout est bien détaillé images à l'appui... On a même des rappels de base mathématiques. J'ai l'impression que le prochain défi sera de créer une imprimante avec deux axes X et Y infinis...1 point

-

Oui, j'aurai tendance à suivre les conseils de Nico Néanmoins mes valeurs actuelles sont : X : 1.18 Y : 0.97 Z : 1.14 E : 1.36 Je peux tenter une dernière fois les valeurs que tu proposes, mais là, j'y crois plus trop en fait... Driver Voltage X 1.18 - 1.2 Y 0.99 - 1.01 Z 1.18 - 1.2 E 1.38 - 1.4 Je peux prendre la moyenne : X 1.19 Y : 1 Z : 1.19 E : 1.391 point

-

Salut, Comme je n'y connais rien, je vais donner mon avis . Ta machine ressemble beaucoup à une Tronxy x5sa et ça tombe bien parce qu'il y a un exemple de fichiers de config. Dans le fichier configuration.h, on voit que seulement 3 fins de courses sont utilisés mais un 4ème sur le 2nd axe Z pourrait sans doute être ajouté pour synchroniser les axes Z. Pour la partie SKR1.4 turbo avec BLTouch, tu trouveras un exemple ici pour une structure cartésienne (attention: il faudra modifier la déclaration des drivers, ils sont probablement différents des tiens). Sinon, @Yellow T-pot devrait pouvoir t'aider1 point

-

Tout est dit. Je vois la crise sanitaire comme un vecteur d'apprentissage : - jouer les apprentis sorciers dans nos labos nécessite de nouveaux protocoles de sécurité (un accord international est à rédiger, si ce n'est pas déjà le cas) - la délocalisation de nos savoir-faire est à l'heure de la relocalisation en France - les business model de nos chers politiques sont à revoir (profitons-en pour intégrer des démarches écologiques dans nos projets, tels que l'économie circulaire) Je suis également assez pessimiste pour l'avenir, quoi que, le karma semble faire son travail en ce moment pour changer nos mentalités !1 point

-

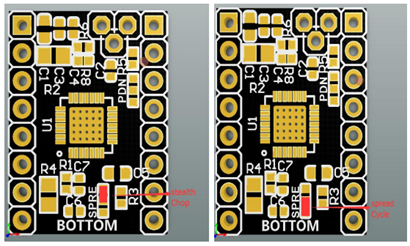

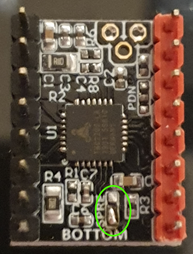

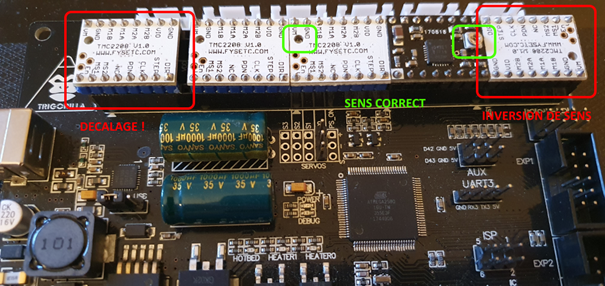

Quelques exemples d’intégrations : Je vais prendre la carte que je connais le mieux, l’Anycubic Trigorilla 8 bits de plus elle est basé sur RAMPS 1.4, donc c’est applicable au base Atmega2560 facilement. Sur les cartes RAMPS se trouve 3 cavaliers pour régler les pilotes via les pins 2, 3 et 4. Sur la carte Trigorilla, pas de cavalier, les pins 2, 3 et 4 sont forcés a +5V. Ce qui va suivre est donc spécifique à cette carte, si votre carte a des cavaliers, pas besoin de couper les pattes des pilotes, réglez les en fonctions. En l’occurrence pour le A4988, les pins MS1, MS2 et MS3 à +5V, le configurant en mode 16 microspas. Pour les TMC, ce n’est pas si simple, ça va dépendre énormément du fabricant du module et de son brochage. De plus ils ont tendance à modifier le brochage lors de révisions matérielles, ce qui ne nous facilite pas la tâche. Il y a des pilotes où les pins 2, 3 et 4 sont reliées directement au chip, d’autres qui ont des mini plots de brasure pour configurer, avec ou sans contact sur les pins du modules… Donc cherchez le brochage chez le fabricant et en cas de doute tester avec un multimètre calibre test de conduction pour comprendre où va quoi. Pour le TMC2100, en 16 micros pas, il existe 2 configurations : CFG1 = open et CFG2 = 0V : mode SpreadCycle CFG1 = open et CFG2 = open : mode StealthChop La pin CFG3 est souvent Non connectée, des fois elle indique la source externe de courant en open Pour la Trigorilla, ces pins sont a +5V, donc faut donc couper les 3 a ras sur le pilote. Le pilote est donc en mode StealthChop. Pour le configurer en mode SpreadCycle, il suffit de braser un petit fil entre la masse (15) et la broche CFG2 (3) Pour le TMC2208, toujours en 16 microspas, une seule configuration : MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 est souvent NC, si c’est pas le cas, voir à quoi elle sert, et la couper si nécessaire. Pour le TMC2209, toujours en 16 microspas, c’est plus alambiqué ! MS1 = +5V et MS2 = +5V Pour la Trigorilla on laisse en place les pins 2 et 3. La pin 4 c’est au cas par cas, en fonction de fabricant et de la révision de son pilote. Chez FYSETC d’après leur wiki, la pin 4 est NC sur la révision 1.0, elle peut rester en place. Elle correspond à TX sur les révisions 2.1 et 3.1, elle peut rester en place. Elle correspond à SPREAD sur la révision 3.0, donc la laisser en place pour le mode SpreadCycle ou la couper et la relier à la masse pour le mode StealthChop. Chez BIGTREETECH, pour les révisions 1.1 et 1.2, la pin 4 par défaut est sur PDN_UART, donc pour la Trigorilla elle est au +5V, elle peut rester en place. Pour SPREAD ça se passe sous la carte, 3 petits ilots… par défauts c’est en mode StealthChop, si vous voulez le mode SpreadCycle un coup de fer à braser sous une loupe pour virer la petite résistance et faire un pont de soudure. Il se peut qu’il y ait des pins qui dépassent sur le dessus (utilisées en mode UART), si vous n’utilisez pas ce mode, couper les pins a ras. Idem sur le petit côté en dessous, si votre carte ne possède pas de connecteur femelle pour les accueillir, coupez-les. Quelques cartes 32bits les utilisent, donc adaptez en fonction. N’oubliez pas que ça chauffe, si les pilotes chauffent trop, vous allez perdre des pas, donc un réglage Vref correct, n’oubliez pas de coller un dissipateur thermique dessus et d’assurer une bonne ventilation forcé dessus. Photo d’une Trigorilla peuplé : ATTENTION AUX ERREURS faciles : Le premier pilote est décalé d’un pas vers la gauche ! Il ne survivra pas ! Les 4 pilotes sont dans le bon sens, le dernier non ! Il partira instantanément en fumé ! Le potentiomètre est à droite sur un A4988 et à gauche sur un TMC2xxx. lors d’un upgrade de A4988 vers des TMC, Ne vous fiez pas à l’emplacement du potentiomètre, c’est le meilleur moyen pour mettre le pilote a l’envers et de plus la carte risque aussi de griller.1 point

-

Fan de Gotlib et de Brassens, je me suis demandé dans quel "déterrage" de compète je pourrais caser cette trouvaille, ça va bientôt être la saison !1 point

-

+1 avec Maeke, sauf pour les structures de remplacement. Je trouve qu'à l'heure actuelle, l'Anet A8 ne vaut pas le coût. Autant partir sur des imprimantes plus rigides (Ender 3...).1 point

-

et aller, chaines et anti-wobble!...... Deux des plus mauvais conseils qu'on puisse donner pour une anet A8, primo les câbles fournis par anet sont trop rigides pour être placés dans une chaine, ils subissent une grosse fatigue du métal avec le temps. Ensuite l'anti wobble.... une anet A8 correctement assemblée avec des courroies correctement tendues n'aura PAS de wobble. Par contre je te conseille fortement de rigidifier ou de remplacer la structure, qui est trop souple et est à elle seule la source de la plupart des défauts d'impression de la machine, parce que là tu as tout fait ou presque (dont de l'inutile) mais PAS le principal et le plus important. --> structures de remplacement AM8 ou Tatara Hayabusa, les deux sont sur thingiverse, l'am8 étant plus ancienne et trouvable sur ebay ou aliexpress (voir amazon). PS pendant que tu es sur thingiverse, cherches "strain relief" pour le plateau, ou tu vas rapidement découvrir un défaut très génant de cette machine, le connecteur du plateau qui grille (et ça touche TOUTES les anet A8 et A6 non corrigées). Et pour ton placard d'électronique, ajoute donc un rapsberry pi 3b+ sur lequel tu installeras octoprint et éventuellement klipper (le 4b aussi marcherait mais serait un peu overkill, en fait un 2 suffit, quoique avec klipper tu pourrais sentir la différence).1 point

-

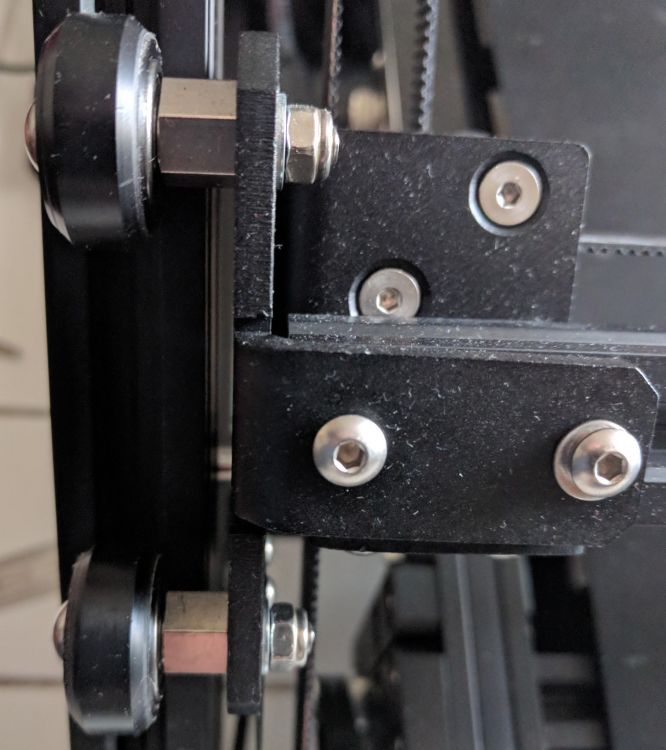

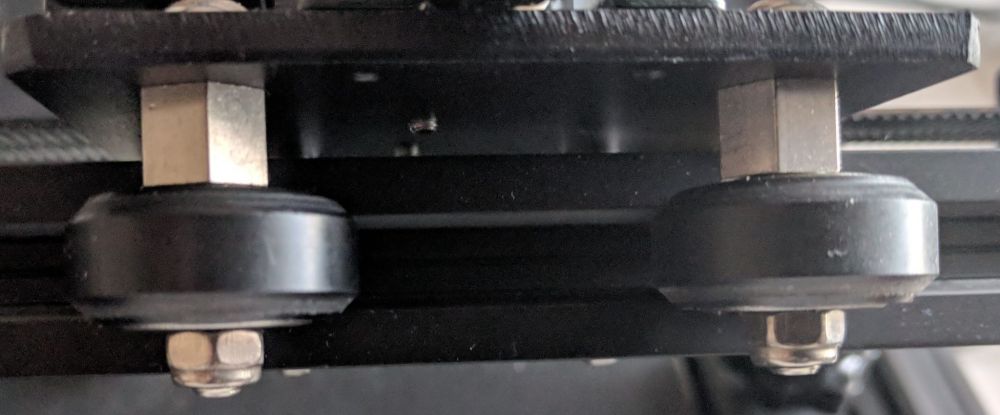

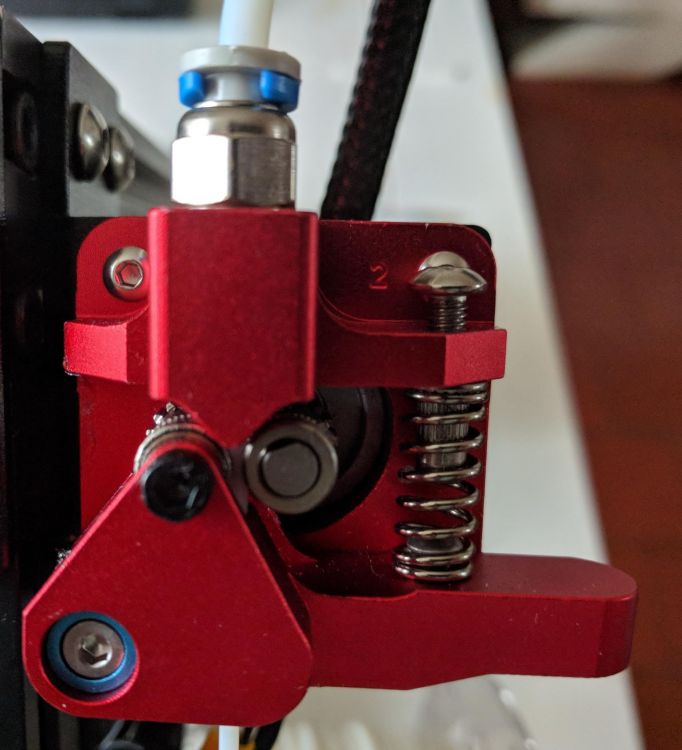

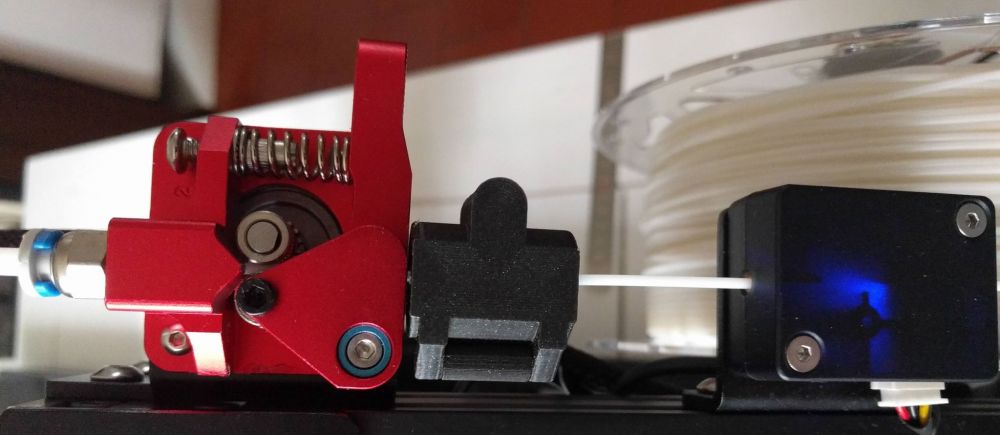

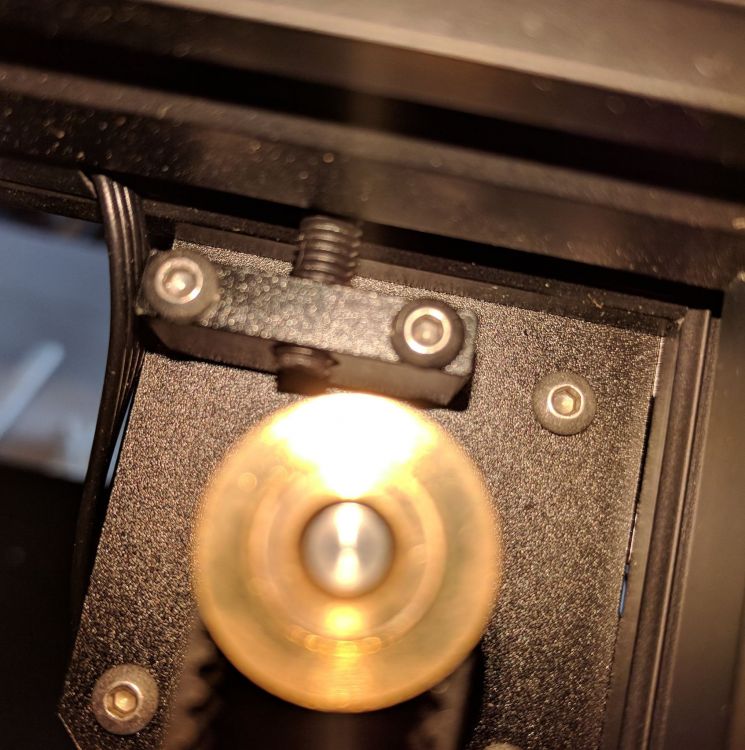

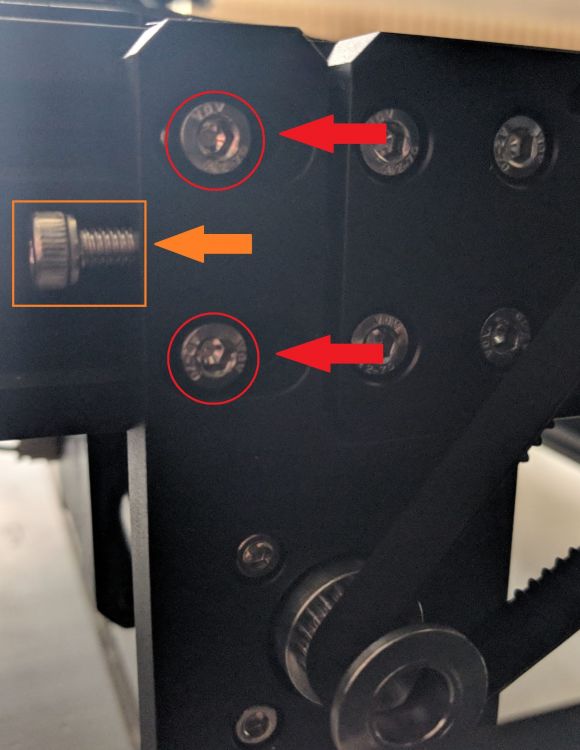

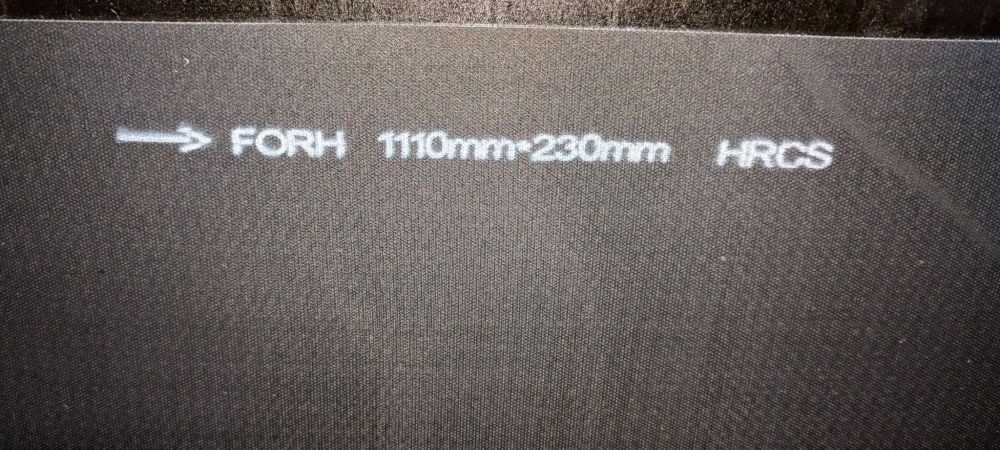

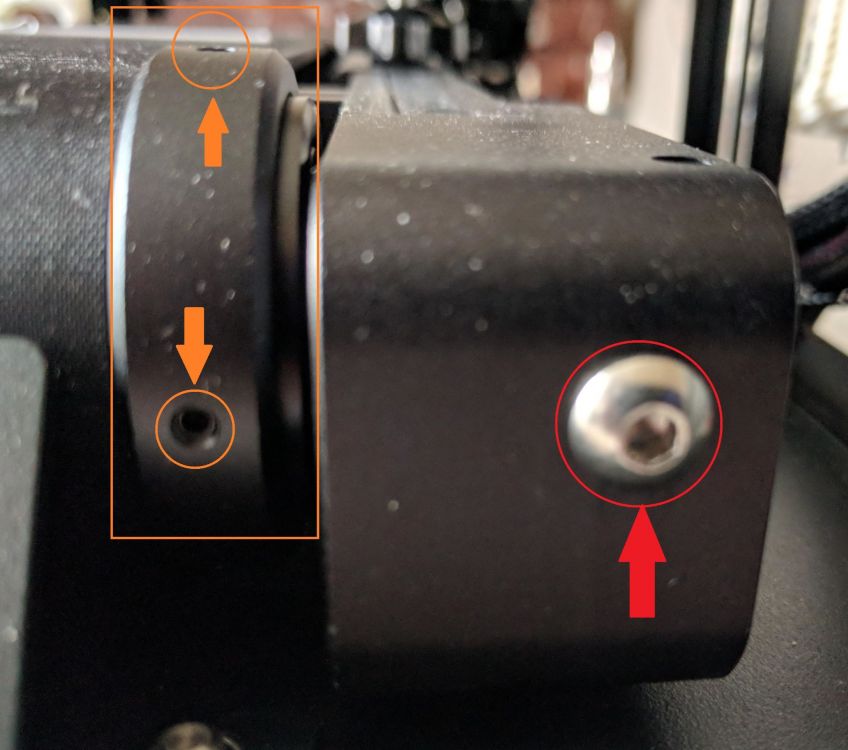

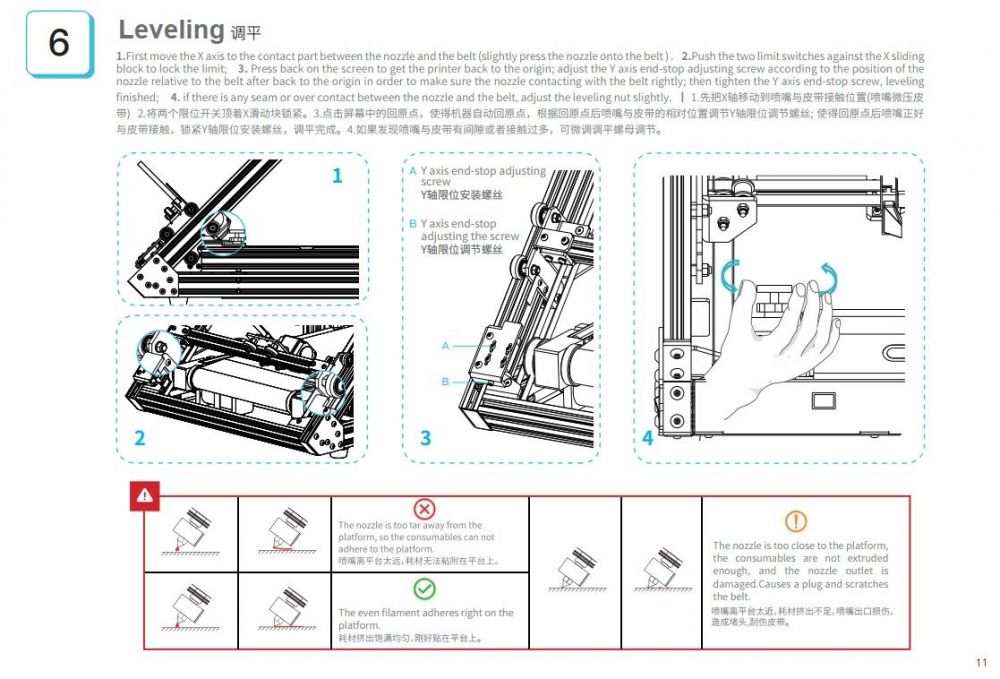

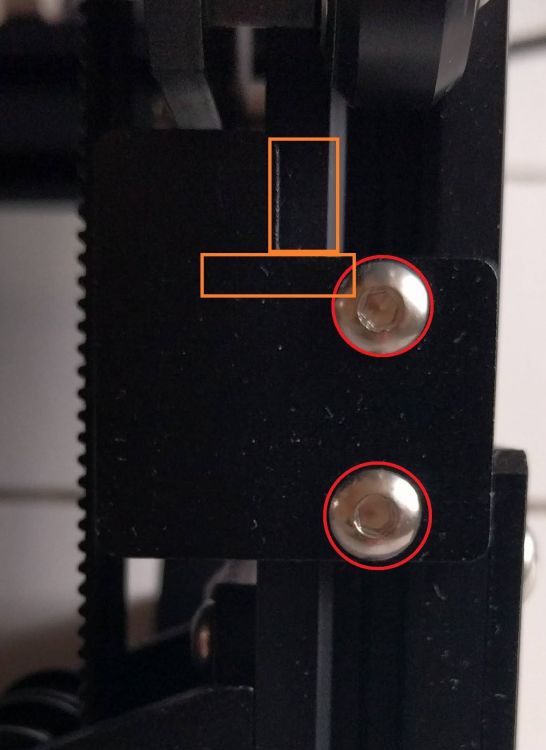

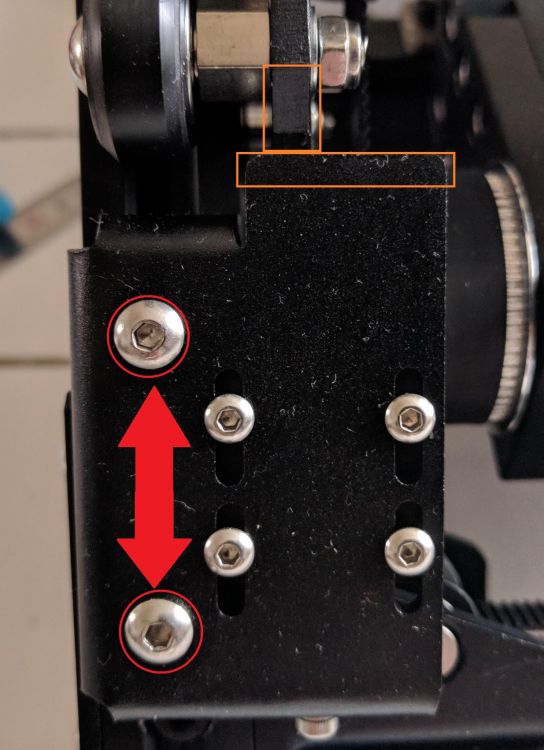

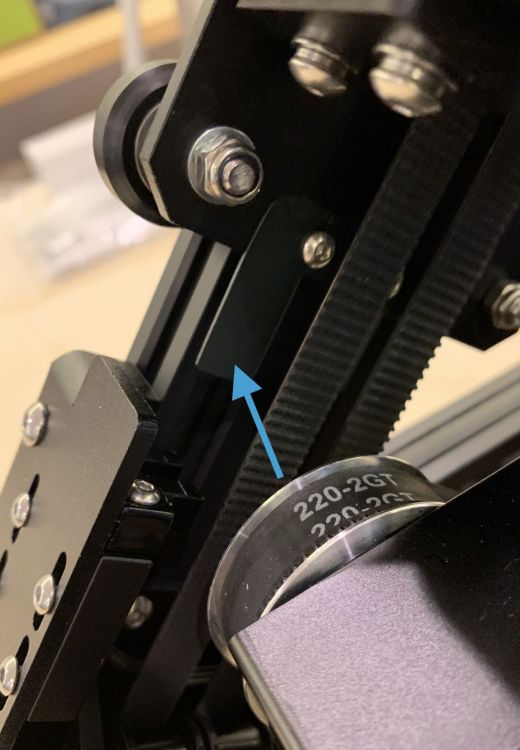

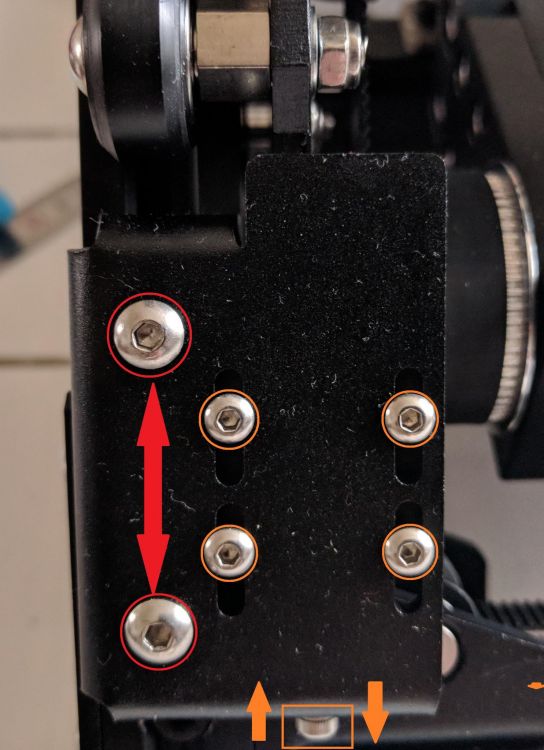

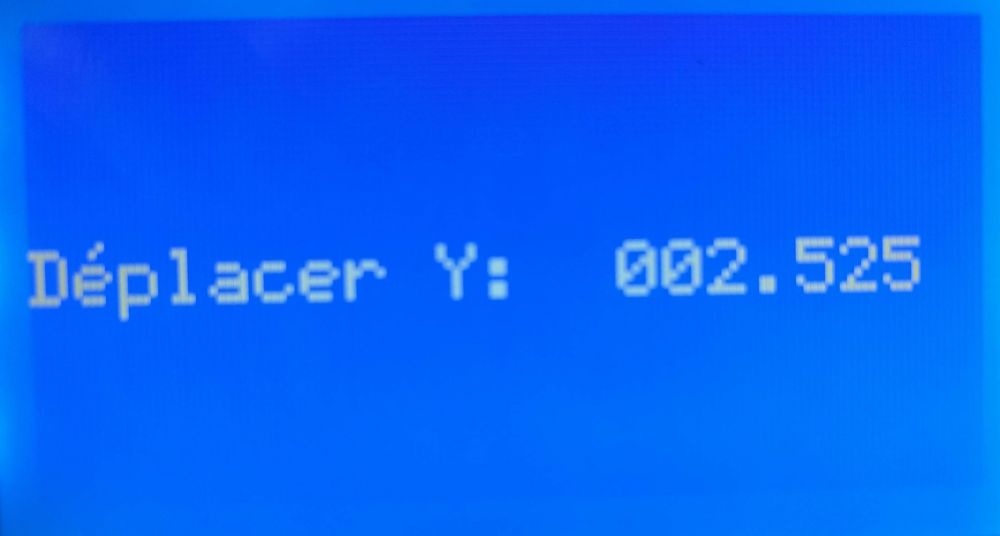

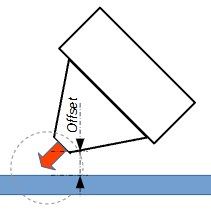

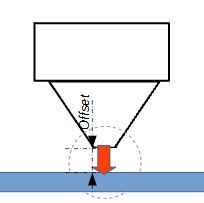

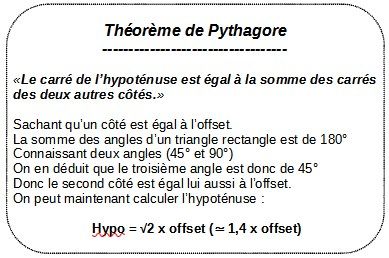

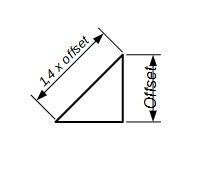

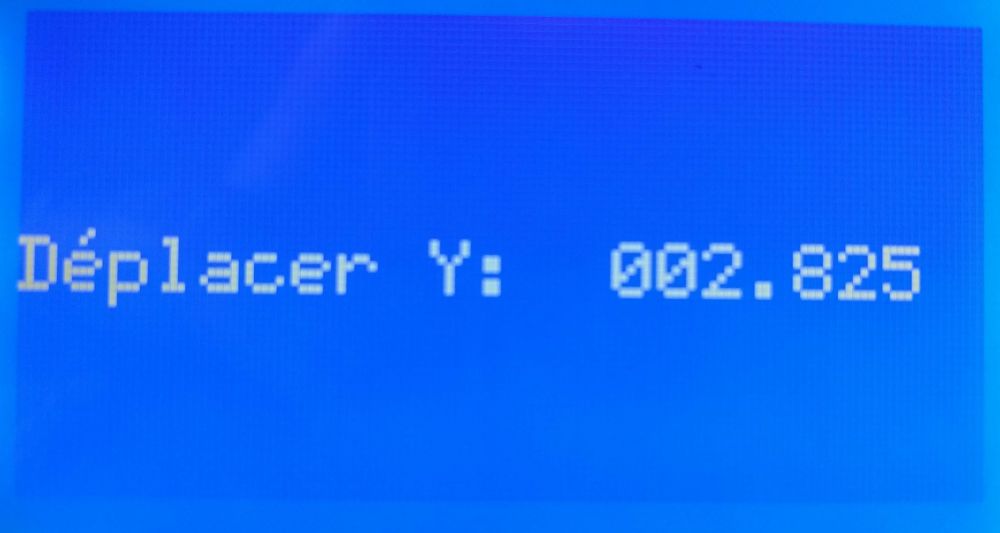

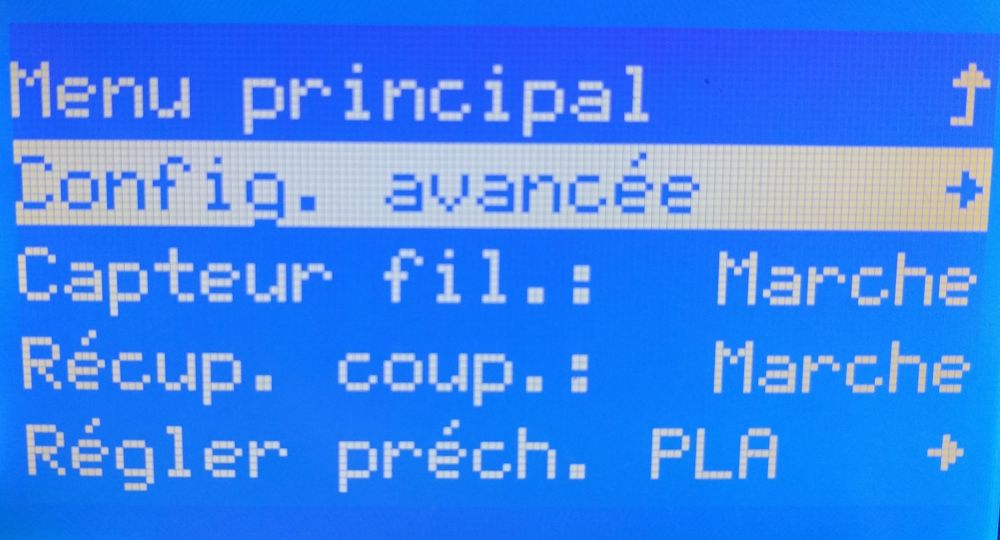

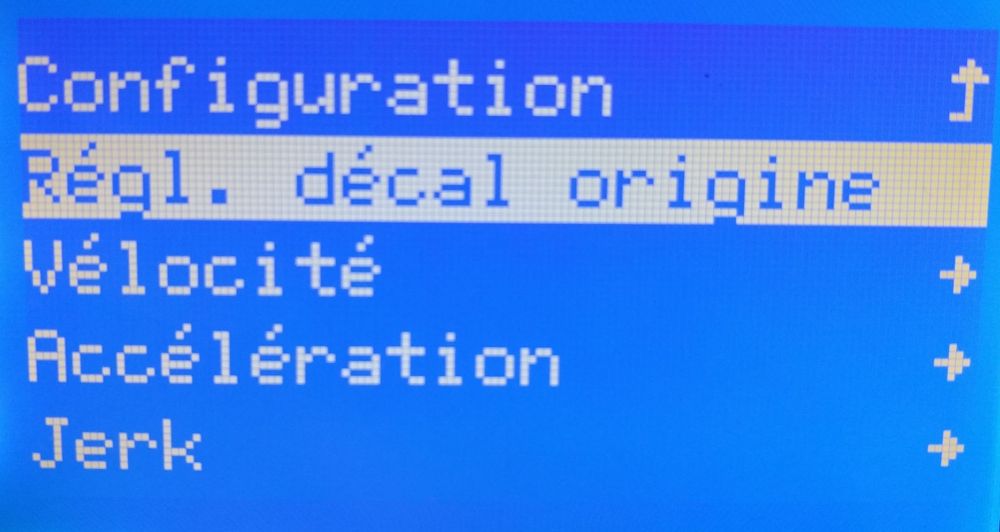

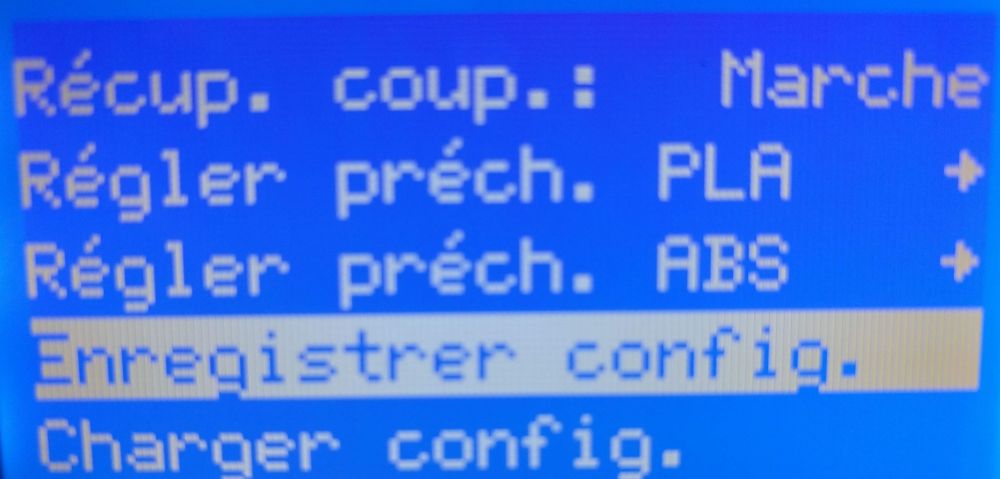

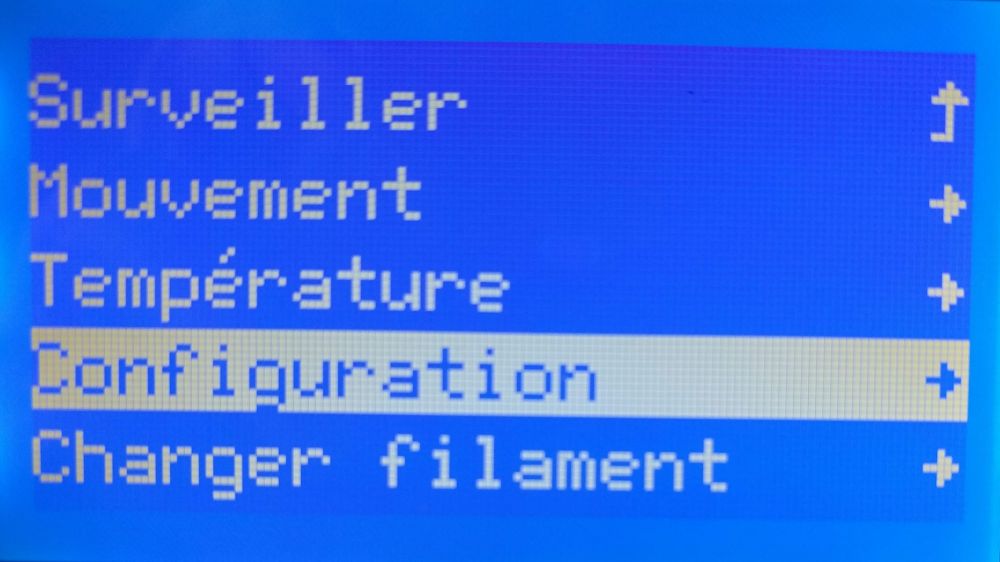

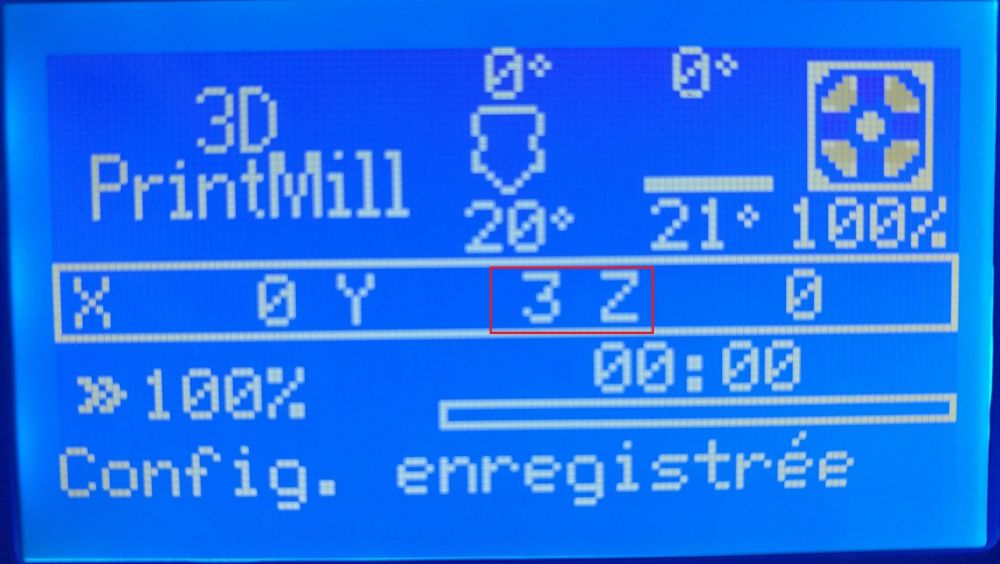

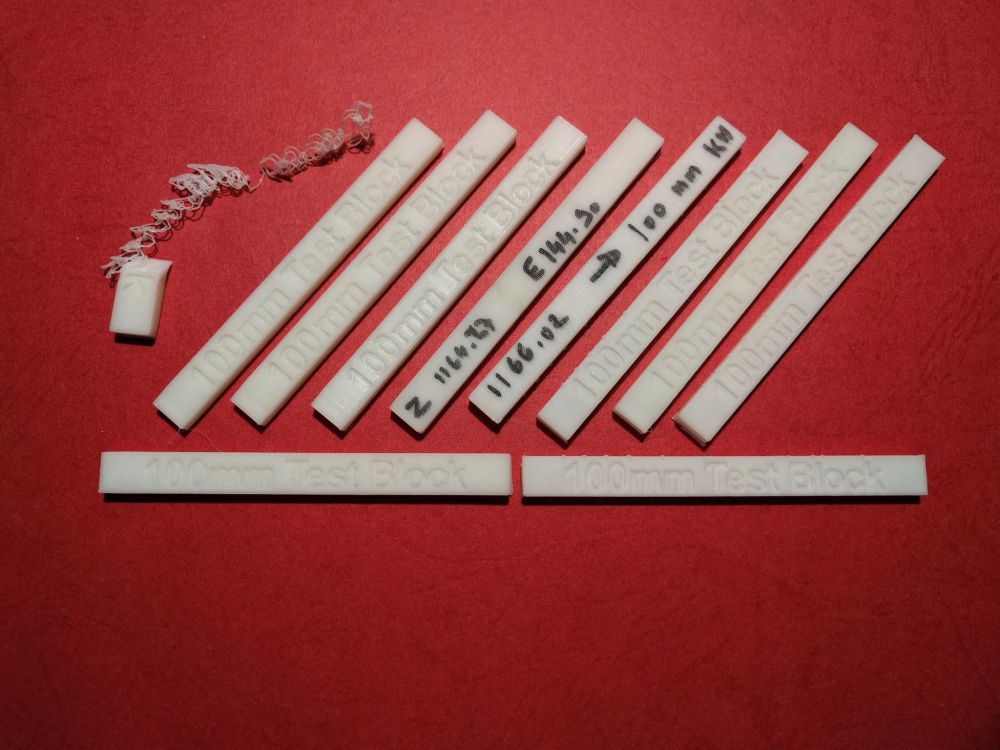

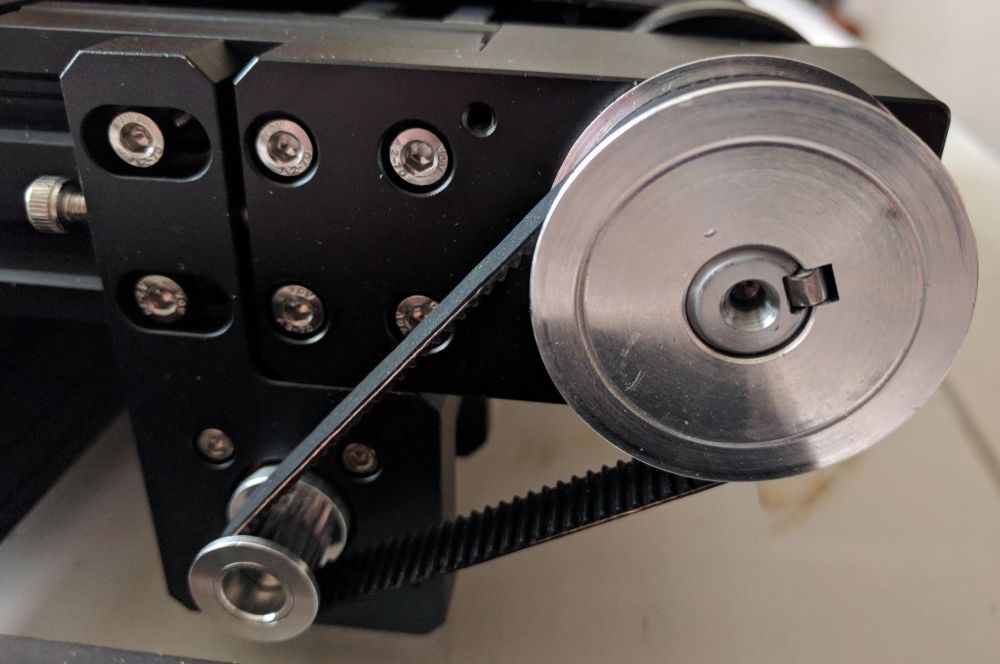

3) Réglages / calibration : Comme pour toute machine, un certain nombre de vérifications, réglages doivent être faits avant de se lancer tête baissée dans les premières impressions. A) le réglage des excentriques: Après montage, en déplaçant manuellement la tête, je ressens des à-coups. Le déplacement n’est pas fluide. Creality, probablement pour éviter des problèmes lors du transport (même si l’emballage permet de maintenir tous les éléments en place) a fortement serré les excentriques des galets de roulement. Sur les machines type CR10, Ender3, … les axes de ces galets sont montés sur des pièces métalliques via trois perçages formant un triangle isocèle (deux d’un côté, un muni d’excentrique de l’autre), ce que j’appelle un «tripode». Sur cette imprimante, les pièces métalliques accueillent quatre (4) axes (deux roulement au-dessous, deux avec excentrique au-dessus (un «quadripode»)). Quadripode CoreXY, axe Y Quadripode CoreXY, axe X (tête) Excentriques axe Y Excentriques axe X Le réglage permettant d’assurer une pression suffisante et un déplacement fluide est un peu plus difficile mais reste faisable en étant minutieux (ça me rappelle ma première CR10 avec son plateau de l’axe Y et ses six (6) roulements (trois d’un côté, trois de l’autre munis d’excentriques). B) Estep (pas de l’extrudeur): L'extrudeur de cette imprimante est le même que celui des CR10S Pro / CR Max: un BMG sans réduction. Le filament est entraîné par les deux roues crantées à gorge via le bas de celles-ci muni d'un engenage. La pression sur le filament est réglable par une vis permettant de comprimer plus ou moins le ressort sur le levier (plus on visse, plus le ressort est comprimé et plus fort est l'appui du levier): Extrudeur «BMG» sans réduction Entraînement double Cet extrudeur possède à l’avant de celui-ci un détecteur de fin de filament (activable / désactivable via une option de menu de l’écran (l’élément entre l’extrudeur et le détecteur n’est pas d’origine, c’est un «nettoyeur» de filament magnétique) : Pour réaliser le réglage du pas de l'extrudeur, j'utilise l'étape 1 de mon tutoriel. Le PTFE en sortie de l’extrudeur est enlevé, ce qui permet de ne tenir compte que des caractéristiques matérielles (diamètre des deux roues crantées). Le but étant que 100mm de filament demandés à extruder soient bien 100mm extrudés. Le pas originel du firmware est de 137.65, après règle de trois, le nouveau pas pour cette machine sera de 144.90 C) Tension des courroies de la partie CoreXY: N’ayant pas l’habitude des imprimantes CoreXY, je n’y ai pas touché. En pinçant les courroies de chaque côté, on peut sentir que la tension est à peu près identique. Il faudra que je me renseigne plus sur les CoreXY afin de trouver comment régler cette tension. Toutefois, chaque moteur pilotant les axes X et Y du système CoreXY est monté sur un support métallique qui rend possible le réglage de tension des deux courroies. Chaque support métallique est maintenu par deux vis qu’il faudra desserrer pour pouvoir régler la tension au moyen d’une troisième vis : Vis de maintien du support moteur Vis de réglage de la tension ( vue externe / interne ) D) Tension de la courroie d’entraînement du moteur du tapis roulant: Là aussi, c’est un réglage que je n’ai pas touché. D’origine, cette courroie est fortement tendue. En poussant dessus, la flèche est très faible. On peut évidemment procéder à son réglage si nécessaire. On desserre les deux vis (flèches rouge) au préalable puis en vissant (augmentation de la tension), dévissant (diminution) la vis fléchée orange. E) Réglage du tapis roulant (tension / déplacement): Le tapis roulant qui sert de plateau peut être lui aussi réglé. On peut augmenter / diminuer la tension à l’aide des vis située de chaque côté à l’avant de la machine. Ce type de tapis étant nouveau pour moi, je ne sais pas vraiment quelle tension appliquer. Ce sera donc par essai/erreur en évitant de trop tendre ce qui pourrait éventuellement déformer / distendre cette courroie fermée. Courroie qui mesure 230 mm de large et de longueur de 1110 mm (1,11m quoi)), épaisseur varie légèrement de 1,10 à 1,16mm. Sérigraphie à l'intérieur du tapis Texture du tapis côté impression Pour éviter que le tapis ne se déplace en crabe et ne vienne monter sur les butoirs (encadrés orange), ce réglage se fait en vissant / dévissant les vis de réglage (cerclée rouge) par petites touches et de même valeur pour chaque côté. Un test de déplacement de l’axe Z permet de se rendre compte du bon déplacement. Si le tapis se déplace trop vers la gauche c’est la vis de ce côté qu’il faudra dévisser (légèrement) et si déplacement à droite, il faut agir en dévissant la vis de droite. Une fois la tension du tapis satisfaisante, on pourra éventuellement déplacer les butoirs de chaque côté en laissant un espace entre le bord de la courroie et le butoir (une cale de 0,2mm pour ma part). Pour ce réglage, chaque butoir est fixé par deux vis (flèches orange). NB : si la tension du tapis a été modifiée, une vérification du Zstep devra être faite. F) Réglage de l'axe Y: Ici on va règler la distance buse / plateau permettant à une pièce imprimée de tenir sur le tapis. Creality donne des indications sur la manière de procéder dans son manuel papier (document PDF inclus également sur la carte SD): La mise à l’origine des axes X et Y (il n’y en a pas pour le Z) se réalise d’abord par l’axe Y puis par l’axe X. Si la buse est trop proche du tapis, il y a un risque de graver celle-ci dans la matière constituant la courroie/plateau. Karl Brown ( @NAK3D) a réalisé une vidéo concernant le réglage buse / plateau évitant ce risque de gravure de la buse sur la surface. Dans un premier temps, j’ai voulu faire de même en suivant les indications de la vidéo mais la version du firmware livrée avec la machine ne permettait pas de descendre sous le 0 de l’axe Y et le déplacement de l’axe Y ne pouvait se faire que par incrément de 10, 1 ou 0,1mm. Après contact via courriel avec lui, il m’a fait parvenir un firmware concocté par monsieur Marlin, Scott Latheine (aka @thinkyhead) ainsi qu’une invitation à rejoindre le Discord dédié aux testeurs (en quasi totalité de langue anglaise ) de ce modèle d'imprimante . Après flashage de ce nouveau Marlin (très simple puisque la 3DPrintMill est équipée d’une carte 32bits donc dépôt du firmware (fichier .bin) sur la carte SD, allumage de l’imprimante, un petit délai d’attente et le logo animé apparaît), on peut désormais descendre sous le 0 y compris avec des «babysteps» (0,025mm). Ce réglage se fait en trois étapes : les butées physiques (hardstop) : Deux pièces métalliques assurent l’arrêt de l’axe Y. Celles-ci peuvent être réglées via deux vis (cerclées rouge) qui maintiennent ces pièces sur les profilés Vslot 2040 Une fois ces deux pièces totalement abaissées, on amène l’axe X (tête) jusqu’à ce que la buse touche le tapis. A l’aide d'un serre-presse, l’axe X qui supporte la tête est bloqué afin de ne plus bouger dans le sens de l'axe Y (haut / bas). La cale d’épaisseur (celle livrée est une 0,1mm) et placée entre le haut de la pièce métallique et le bas de l’axe X (encadrés orange). On revisse alors les deux vis de maintien. On fait de même pour l’autre côté. le capteur optique de fin de course : C’est lui qui déterminera quand la course de l’axe Y doit être stoppée. Il est actionné par une languette métallique située à l’extrémité de l’axe X (flèche bleue). Ce capteur de fin de course optique peut lui aussi être réglé en hauteur. D’abord on dévisse les quatre vis (cerclées orange). Puis à l’aide de la vis de réglage au-dessous (encadré orange) on peut monter ou descendre celui-ci puisque les trous de fixations sont oblongs. Quand on visse, le capteur descend et inversement. Karl Brown recommande de le monter le plus haut possible (faire toutefois attention à ne pas trop dévisser au risque de désengager complètement la vis de réglage (vécu ) : réglage de la distance buse / plateau : Avant toute chose, on va régler les deux plateaux qui soutiennent le tapis roulant au plus bas. L’imprimante est munie de deux plateaux dont le premier est chauffant. Chacun peut être réglé en hauteur via une vis de chaque côté de celui-ci. Cette vis est munie d’un contre écrou pour éviter que le réglage ne soit modifié. C'est ce contre-écrou qui plaque la pièce métallique sur laquelle sont vissés les deux plateaux, sur le profilé Vslot. On desserre le contre-écrou puis on descend les plateaux en vissant la vis du haut (pour le remonter on dévissera donc) : On commence par la mise à l’origine des axes X et Y via le menu écran : Configuration => Auto home La cale d’épaisseur (en l’occurrence, une de 0,2mm de ma boite à outils, celle livrée étant une de 0,1mm) est placée sous la buse, Via l’écran, Configuration => Move Axis => Y axis => choix du babystep (0,025mm), on descend l’axe (permis dorénavant avec le nouveau firmware) jusqu’à ce que la buse touche la cale sans presser dessus. On note la valeur affichée à l’écran (ici, -2,525) Avant d’enregistrer ce décalage (offset), il faut y ajouter l’épaisseur de la cale. C’est ce que l’on aurait fait avec nos imprimantes habituelles où la tête est perpendiculaire au plateau (image de gauche). Mais là, la tête est inclinée de 45° par rapport au plateau (image de droite). La distance buse / plateau à ajouter n’est pas celle de la cale («offset» ci-dessous) mais plutôt l’hypoténuse du triangle rectangle (flèche rouge image de droite ci-dessus) : Un calcul simple permet de trouver cette valeur : 1,4x0,2=0,28 qu’on arrondit à 0,3 et qu’on ajoute à la valeur absolue plus haut, soit 0,3+2,525=2,825. Cette valeur sera donc l’offset appliqué pour éviter que lors de la mise à l’origine, la buse ne vienne graver le plateau. Il reste à indiquer que l’axe Y a un offset (M206) via l’écran : Configuration => Advanced settings => Set Home Offset (le dernier firmware permet de choisir entre trois langues: chinois, anglais et français ) : Et ne pas oublier d’enregistrer ces paramètres dans l’EEPROM (M500) via l’écran : Configuration => Store settings Une nouvelle mise à l'origine permet de vérifier que ce décalage d'axe a bien été pris en compte. La buse se situe maintenant au-dessus du plateau. Une demande de descente du Y à 0 abaisse bien la buse sur le plateau g) Zstep (pas de l’axe Z, le tapis roulant) : Le réglage de la tension du tapis en raison de la matière constituant celui-ci peut modifier la valeur du pas de l'axe Z (originellement de 1152.95). Karl Brown préconise d'utiliser une pièce de calibration (une barre de 100x10x5 mm) pour affiner ce calcul (disponible sur Thingiverse ) Là encore, une règle de trois, connaissant le pas originel, la longueur attendue de la pièce et celle effectivement mesurée, permet de calculer le pas «exact». Une fois ce nouveau pas fourni au firmware (M92 Z1166.02) puis enregistré en EEPROM (M500), une nouvelle impression de la pièce permet de vérifier que tout est bon. Il faudra certainement refaire le calcul du Zstep à chaque modification réalisée sur le tapis roulant. Quelques «barres de calibration» imprimées lors des tests de réglages : RAPPEL : Les pas moteurs calculés correspondent à cette imprimante après les différents réglages et seront probablement différents d’une machine à l’autre tout en restant dans des valeurs proches. Une fois ces réglages effectués, les premières impressions vont pouvoir débuter … à suivre …1 point

-

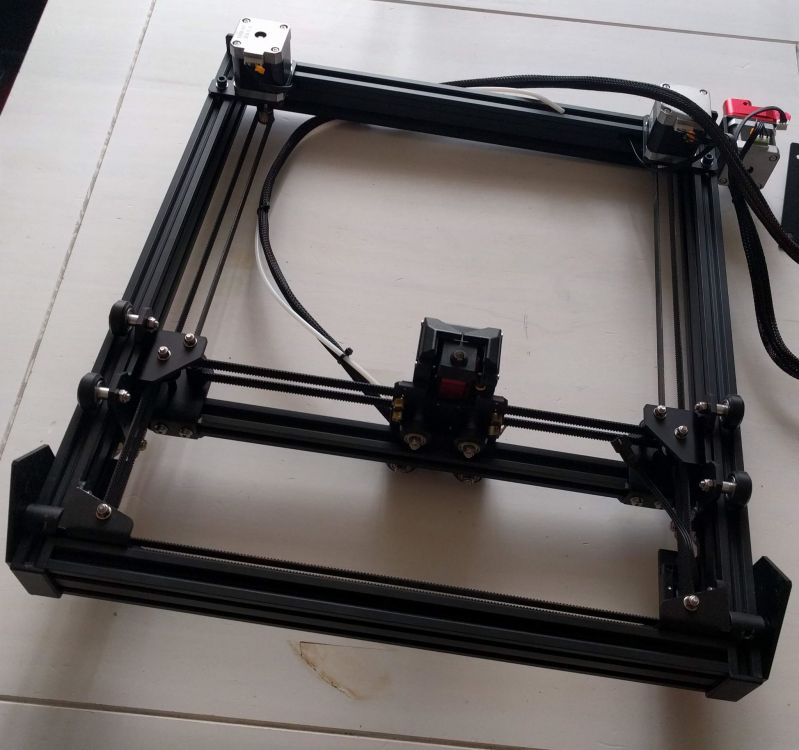

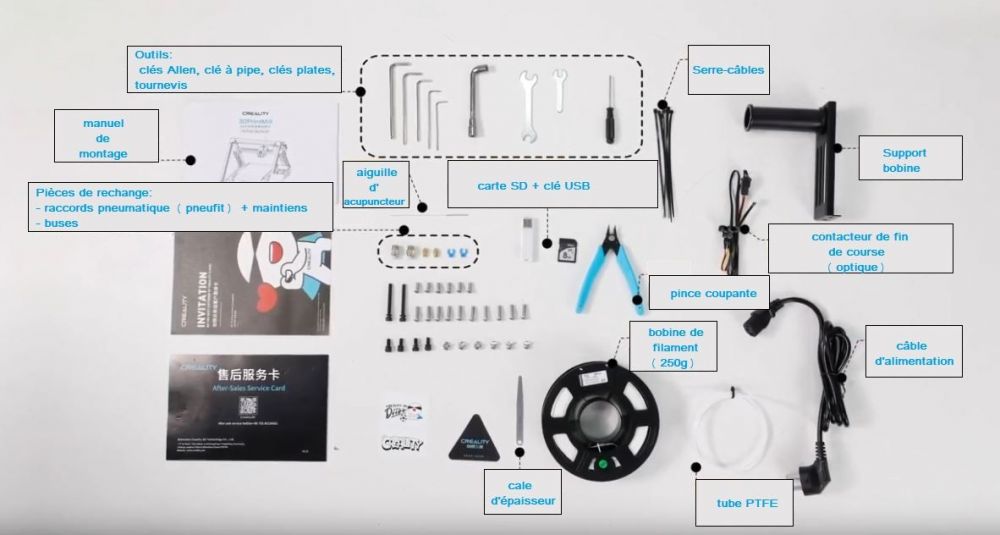

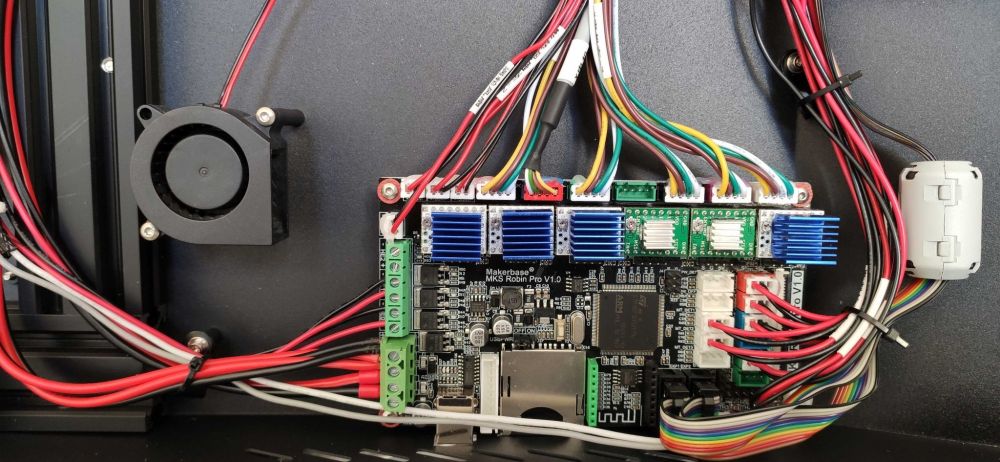

2) Déballage, assemblage, examens de ses entrailles: Comme la majorité des colis provenant d'Asie, le carton et son contenu sont prévus pour subir les aléas de ce voyage. Première constatation: le colis n'est pas léger. A l'ouverture, on aperçoit les différentes couches dans lesquels les éléments sont parfaitement calés : La seule difficulté dans ce déballage est de retirer en même temps la base de la structure et la partie CoreXY qui contient la tête d'impression car elles sont reliées par la connectique. En dehors de ces éléments de structure, de nombreux accessoires, outils, pièces de rechange sont livrés sans oublier le manuel de montage et quelques stickers. La bobine de filament ne fait que 250g ce qui pour une imprimante capable d'imprimer une longueur «infinie» ou des séries est peu (ma CR6-SE était livrée avec une bobine d'un kilogramme): Une jauge d'épaisseur (0,1mm) est également de la partie, fort heureusement dans un double emballage (elle baigne dans de l'huile) : Munis des différentes vis et des outils fournis, en suivant le manuel papier ou à l'aide de la vidéo se trouvant dans un dossier sur la carte SD livrée, le montage / assemblage des pièces peut se faire. Chaque vis à utiliser est précisément indiquée, les pochettes de vis sont elles-aussi étiquetées. Le montage se fait en une dizaine de minutes (en prenant mon temps). On monte d'abord les renforts de structure sur l'avant de la base (un à gauche, l'autre à droite) à l'aide de deux vis pour chacun : Une fois ces renforts montés, on positionne la structure CoreXY que l'on fixe avec les vis indiquées dans le manuel. L'imprimante est montée. D'emblée on se rend compte que c'est franchement du solide, tout est d'équerre. Rien ne bouge et c'est lourd. Toute la structure utilise des profilés 2040 : Les dimensions de celle-ci (écran non monté, support bobine non plus) : largeur= 435 mm , profondeur= 660 mm, hauteur= 385 mm. Il faudra rajouter pour la largeur l'écran et le support bobine, ce qui augmente la largeur à 535 mm. Avant de procéder aux quelques connexions à réaliser (contacteur optique de fin de course de l'axe Y et détecteur de fin de filament), j'en profite pour basculer la 3DPrintMill sur le côté afin d'aller observer ses entrailles. Le boitier qui contient la carte mère et l'alimentation s'ouvre facilement après avoir dévisser les quelques vis qui maintiennent la tôle : Pour accéder plus facilement à l'intérieur, il faut déconnecter le ventilateur qui refroidit la carte mère : Le boitier contient l'alimentation 24V et la carte mère (v4.2.10 pour cette version pré-production). La structure est mise à la terre à différents endroits y compris jusqu'au support métallique de la tête d'impression. L'alimentation est une marque (Huntkey) que je ne connais pas, ce n'est pas une MeanWell. L'agencement du câblage est correct et comme d'habitude la majorité des connecteurs sur la carte électronique est noyée dans la colle (probablement pour éviter les déconnexions lors du transport et ses aléa de manutention). La carte mère Creality est estampillée v4.2.10. Son processeur étant un STM32, le même que celui des cartes v4.2.7, c'est donc une carte 32 bits,. Les pilotes moteurs sont des TMC, probablement des 2208 ou 2225 mais malheureusement sous-utilisés quant à leurs capacités (déclarés en mode «standalone» dans le Marlin, ils ne sont pas gérables via UART), Un emplacement non peuplé permettrait d'y connecter un système d'autonivellement (ABL) mais est-ce utile sur ce type de machine (c'est l'axe Y qui se déplace de haut en bas) et surtout est-ce réalisable? Le moteur d'entrainement de la courroie-plateau est situé sous la structure et utilise une démultiplication assez importante, c'est un axe qui ne se déplacera pas rapidement: Toutes les courroies sont des GT2 de 10 mm de large, de marque Gates (marque reconnue pour sa qualité). A l'avant du boitier: la tension peut être sélectionnée en fonction du pays de résidence (en France 230V depuis des dizaines d'années), un emplacement pour carte SD (pas une microSD) permet de flasher un nouveau firmware si / quand nécessaire et/ou de stocker les fichiers Gcode provenant des fichiers STL issus de la phase de découpage par le trancheur (slicer), un connecteur microUSB permet de relier l'imprimante à un matériel informatique (PC, RPi, …) Une fois les derniers branchements réalisées, le cordon d'alimentation connecté et le bouton d'alimentation basculé en position «ON», on se rend compte qu'elle est allumée: les deux ventilateurs sous le boitier (alimentation et refroidissement de la carte) ne passent pas inaperçus . L'écran du boitier nous affiche une animation avant de nous accueillir par : … à suivre …1 point

-

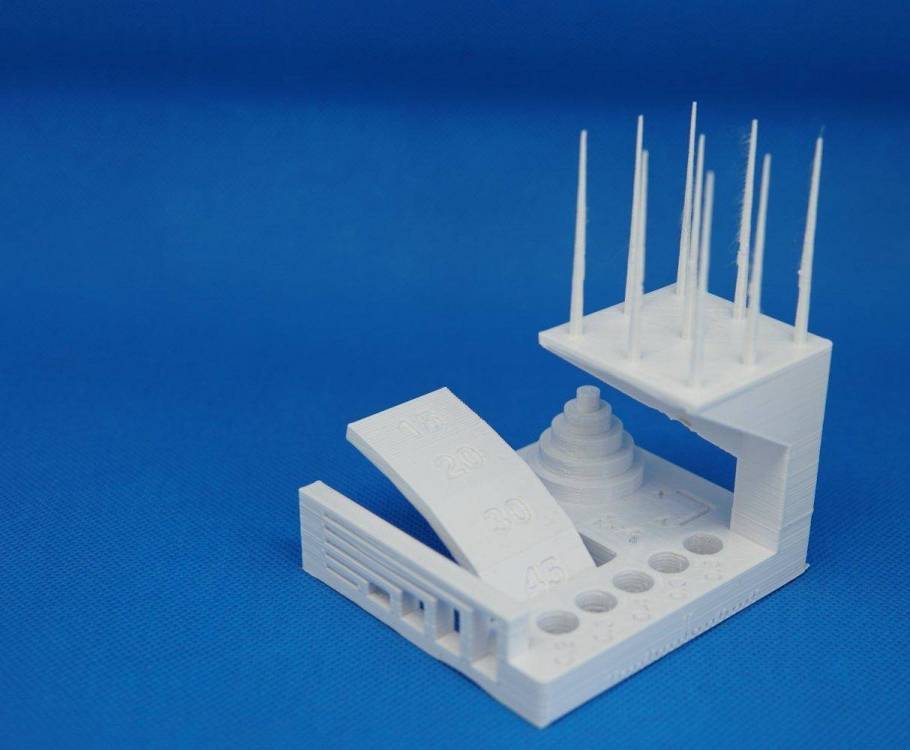

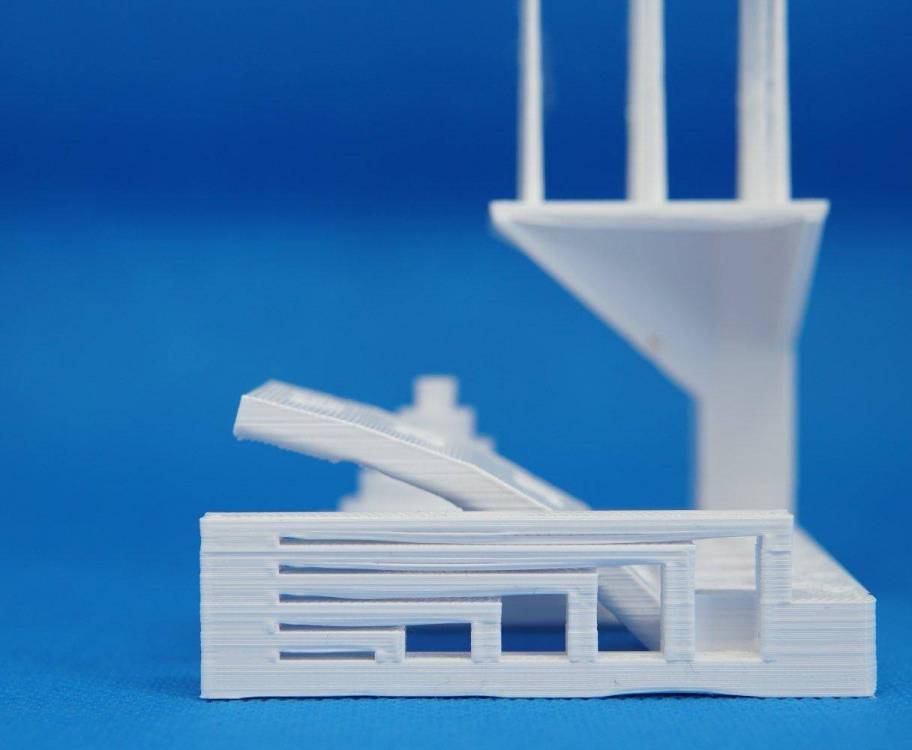

Second Test : Le Test de Torture Cette impression est l'un des tests de torture les plus performants que je connaisse . Ce modèle de test permet de se donner une idée précise du niveau de précision de l’imprimante. J’ai utilisé le même filament que précédemment (celui fourni avec l'imprimante). L'un des rares défauts sur ce test est le dernier pont supérieur qui touche celui en dessous. La Creality Ender 5 Plus m'a agréablement surpris. Mais en mesurant de côté, lors de l'inspection visuelle du test de l'imprimante, j’ai pût constaté plusieurs problèmes: Les Surfaces: Le test de torture est déformé sur les premières couches. Dans l'ensemble, les surfaces se sont avérées un peu grossières et ondulées. La raison : un Plateau très loin d’être parfaitement plat. Les Détails : Points positifs: les pointes se sont très bien imprimées, avec presque aucun cheveu. Point Négatif: le lettrage inférieur était difficile à lire. Conclusion : l'impression globale était d’une qualité médiocre, principalement en raison des lignes de couche trop visible et des surfaces inégales, et en particulier sur les surplombs. Conclusion des Tests Bien que les dimensions physiques des impressions test soient excellentes, l'inspection visuelle des impressions a révélé quelques défauts. Certains d'entre eux peuvent être directement liés aux paramètres de Cura. Pour les autres erreurs d'impression (telles que les couches visibles), je dois creuser plus profondément et commencer à expérimenter avec les paramètres de Cura. Après quleques heures avec le Creality Ender 5 Plus, je vais commencer à modifier les paramètres de Cura. Avec un si grand volume intégré pour jouer, la perspective d'imprimer en grand est excitante. Alors que l'Ender 5 Plus est annoncée avec une grande précision de ses impressions, il est clair que son utilisateur doit faire un travail de réglage pour obtenir des impressions optimales. A noter : L’imprimante est équipé de drivers A4988, avec des TMC2208, l’imprimante devrait gagner en précision et confort de fonctionnement. Conclusions - Ender 5 Plus en vaut-elle la peine? Après cette première journée avec cette Ender 5 Plus, voici ma conclusion : Dans l'ensemble, l'Ender 5 Plus est une bonne machine, parfaite pour tous ceux qui recherchent une imprimante 3D grand format. Il a un gros volume d'impression avec un cadre robuste et la qualité d'impression est bonne même en stock. Malheureusement, afin de transformer cette imprimante en cheval de bataille, il faut investir de l'argent pour une meilleure extrudeuse et une nouvelle carte. Ils ne sont pas nécessaires dès le départ et peuvent être ajoutés au fil du temps. Ender 5 Plus de Creality est actuellement disponible pour environ ~ 500 $. Un peu cher, si vous me demandez, vu qu'il utilise une vieille carte 8 bits et un extrudeur de mauvaise qualité. Si vous envisagez d'en acheter une, pensez à investir un supplément de ~ 50 $ et une partie de votre temps pour mettre à niveau la carte et l'extrudeur. Les Points Positifs Généreux volume de construction 350x350x400. Cadre cube solide. Bonne qualité d'impression. Lit chauffant plat avec une bonne adhérence. BLTouch d'origine est inclus. L'Ender 5 Plus peut être facilement enfermé pour permettre des impressions ABS faciles. Les Points Négatifs L'extrudeur en plastique est défectueux et doit être remplacé. L'Ender 5 Plus utilise une ancienne carte 8 bits avec des pilotes bruyants. L'alimentation est sous-dimensionnée. Un ventilateur de refroidissement poussif Les Très Mauvais Points (d'un point de vue personnel) La configuration bowden n'est pas la plus fiable (opinion personnelle, il est déjà envisagé de la passer en Direct Drive). Les ventilateurs d'alimentation sont bruyants. L'isolation du lit n'est pas excellente et nécessite d’appliquer un isolant sur tout le dessous. Le "Verre Texturé" (Superplate) est loin d'être parfaitement plat __________________________________________________________________________________________________________________________________ Dans la suite qui viendra, je montrerais quelques autres impressions qui seront réaliser... après quelques "réglages" et "modifications".1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)