Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/06/2021 dans Messages

-

5 points

-

Avec ta solution par l'intérieur ça devrait tenir tout seul par la dépression et le cône2 points

-

@Korzybski N'aurais-tu pas verser un nouveau firmware ? D'origine, il ne me semble pas que la Ender5 soit équipée d'un Bltouch. Vérifie le pas de l'axe Z. Les modèles Ender5 utilisent depuis déjà un bon moment des vis trapézoïdales T8-4 (diamètre de 8mm, pas de 2, avance de 4 mm) pour lesquelles le pas est de 800. Les premiers modèles étaient équipés de T8-8 (pas de 2 avance de 8mm, pas de 400) mais le plateau avait tendance à descendre seul quand les moteurs étaient coupés. Pitch = pas / Lead = avance (et pas «plomb» comme on le voit fréquemment sur les sites de ventes asiatiques (bad translation ) Soit modifier le firmware en recompilant soit (plus rapide) ajouter dans le gcode de démarrage du trancheur une ligne au tout début: M92 Z8002 points

-

on voit la grande maitrise de logiciel de CAO, bravo ! je suis au taf, je regarde ce soir et je te MP car je ne vois pas bien le flux de l'air généré par le ventilateur radial edit : sinon, je vais étudier cette pièce, 2 ventilos, en direct sur la buse, ça me semble hyper efficace : https://www.thingiverse.com/thing:37198432 points

-

Avec l'aide de @landaisd "Mr Dyson" j'ai remodifié encore ce fanduct afin d'optimiser encore la direction et la force du flux d'air. Je mets ici donc la dernier version à aujourd'hui. Je n'exclu pas en faire encore une autre version dans l'avenir FanDuct_new_Capot_V6.STL FanDuct_new__top_V6.STL2 points

-

Au fait, suite à mes problèmes d'extrudeur qui vibrait, et le démontage du capot du dessous pour faire tous mes tests que j'ai du faire sur les drivers TMC, j'ai eu la bonne surprise de voir le câble de détecteur de filament. il était bien branché, mais il n'a pas été ressorti sur le rail côté gauche. Il était en dessous le amas de fils de la carte mère. J'ai donc pu le connecter, mais je ne félicite pas l'employé en usine qui l'avait caché côté carte mère !2 points

-

Salut @Idealnight, Tout comme moi, tu te fais avoir avec cette phrase "l'axe X qui monte". En fait, c'est physiquement vrai: le barreau horizontal qui supporte la tête d'impression monte et baisse , d'où la confusion . On est nombreux à se faire avoir2 points

-

@Gallou33 : Si tu as besoin d'aide ce WE, on peut toujours faire une visio/audio pour lancer la première impression. Tu as fait 99% du taff en solo et tu es proche du but ! Bon le principal soucis c'est que ton imprimante va tourner h24 pour ton fils . J'ai deux fils d'a peu prêt le même âge et ils ont toujours plein d'idée de pièce à imprimer.2 points

-

Normalement, non... La plaque Téflon, si elle est bien ajustée, empêche l'air d'aller sur le bloc de chauffe. Elle est là pour ça. Si l'air arrive à souffler sur la sonde, tu as un gros problème... Remets ta plaque Téflon à plat en la chauffant avec un décapeur thermique. Remonte là avec la buse chaude et plaque bien la trappe à fond de butée.2 points

-

Mes excuses, j'ai était un peux rapide dans mes conseils et j'aurais dû bien mieux détailler. Comme par exemple lors des premières impression garder un doigt prés a appuyer sur le bouton power pour arrêter un éventuel début de problèmes ou de "massacre" de buildtak ... et que la 1er couche doit être le plus réussie possible ... Heureusement que @remibora vient en renfort ! et je lui met une belle photo pour qu'il s'imagine en vacance au bord de la mer Source image : https://france3-regions.francetvinfo.fr/provence-alpes-cote-d-azur/alpes-maritimes/photos-championnat-du-monde-chateau-galets-2020-villeneuve-loubet-1861716.html Aussi, il faut garder a l’esprit que les débuts ne sont pas forcement simple, il faut se focaliser sur le fait que l'on apprend pleins de nouvelles choses. (il est normale que les premières impressions ne ressemble pas forcement au résultat attendu...) Comme je n'avais pas fait le rapprochement (mémoire de poisson rouge) avec ce sujet (que j'ai pourtant lu lors de ça création) : Je vais appeler d'autre renforts ... ceux qui y on participez pour, je l'espère, que tu obtienne de bons conseils bien détaillé ! (car là j'ai raté le début ...) Merci @PierreG, @raoullevert(déjà là ), @Desmojack, @Gallou33, @Idealnight de venir aider ! (et de ne pas faire comme moi c-a-d d'oublier de préciser les pièges que l'on peut rencontrer quand on début dans l'impression 3D ) Bonne continuation !2 points

-

Salut @Yo', Perso je ne vois pas le rapport entre l'offset machine et les dimensions de la pièce. Décaler le référentiel machine n'a aucune incidence sur les dimensions de la pièce , non?2 points

-

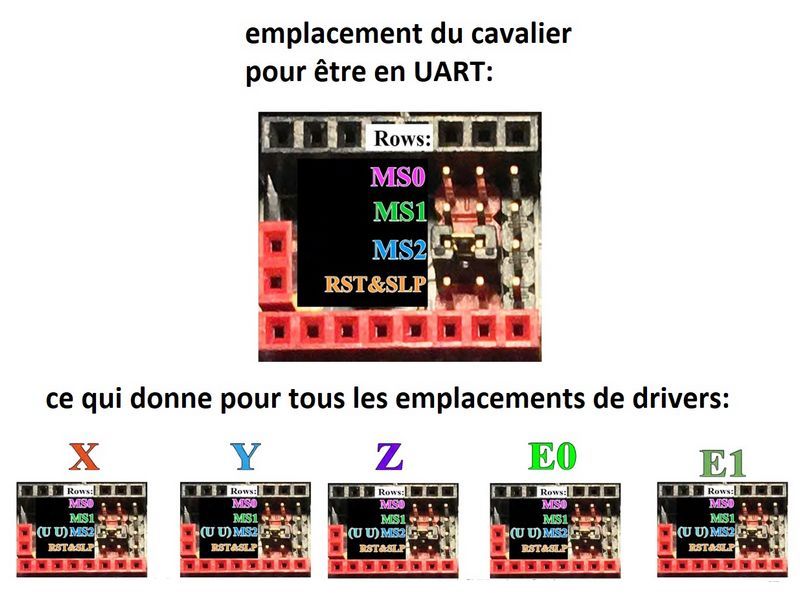

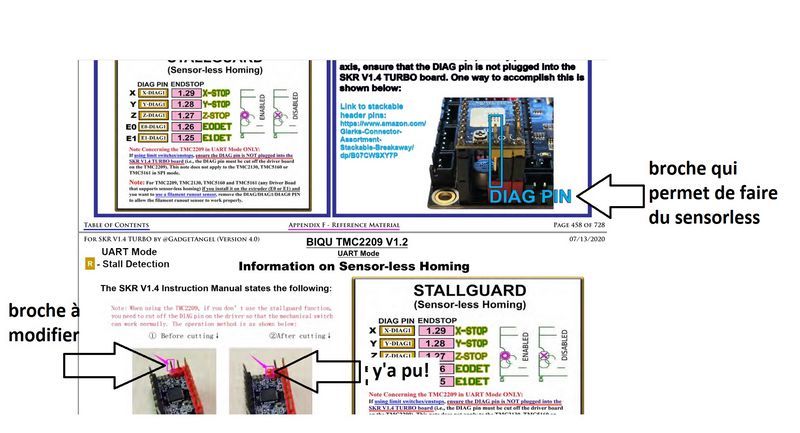

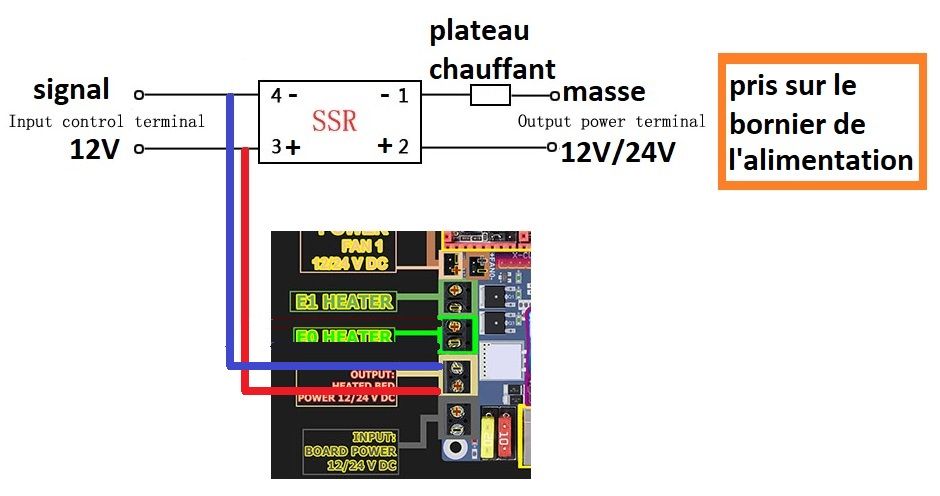

Salut, 1- En fait, tu places le cavalier en position USB lorsque la carte est alimentée uniquement par l'USB. Théoriquement, le flashage du firmware doit se faire dans ces conditions mais tu peux le faire simplement en démarrant la machine alimentée en 12V, avec le firmware sur la carte µSD. 2- Le schéma de câblage est le suivant: (info prise à partir de cette page) 3- Dans ce document, tu auras toutes les infos que tu veux savoir. En résumé, si tu ne veux pas de la prise d'origine en sensorless = Stallguard = pas de fin de course = pas de mechanical switch (je pense que tu as raison), alors tu dessoudes la broche (apparemment c'est assez facile, sinon tu la coupes): Comme tes TMC2209 sont compatibles avec le mode UART, tu n'auras qu'à placer un cavalier sur tous les emplacements de driver pour le mode UART: (en passant, tu vois dans quel sens insérer le driver ) 4- aucun, c'est à paramétrer dans les sources (pas/mm pour chaque moteur) 5- pour l'écran, je t'en parle en MP.2 points

-

Tu imagines bien que personne n’a essayé tous ces PLA pour te donner une réponse de qualité. Tu vas certainement avoir plusieurs personnes qui vont te répondre: mon j’ai essayé le « machin de chez bidule » et je l’ai trouvé très bien, je te le conseille. personnellement je n’en ai testé aucun, mais en général tous les PLA de grandes marques sont de qualité.1 point

-

Alors retour en image. Après de nombreux réglages on va dire de base, il y'a une nette amélioration ! Merci à vous tous ! N'est pas imprimeur 3d qui veut ... Je pense que je ne suis pas au bout de mes surprise. Encore trop d'inconnues pour travailler en conscience... Ça manque de feedback ces petites bêtes là. Ah, sinon j'ai produit un seau de vases entre 20x20x20 et 40x40x30 ça branche quelqu'un ?1 point

-

Merci camarade PPAC (je suis entrain de regarder CHERNOBYL)1 point

-

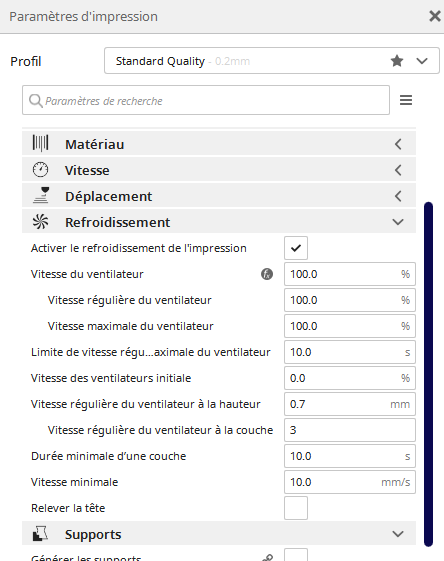

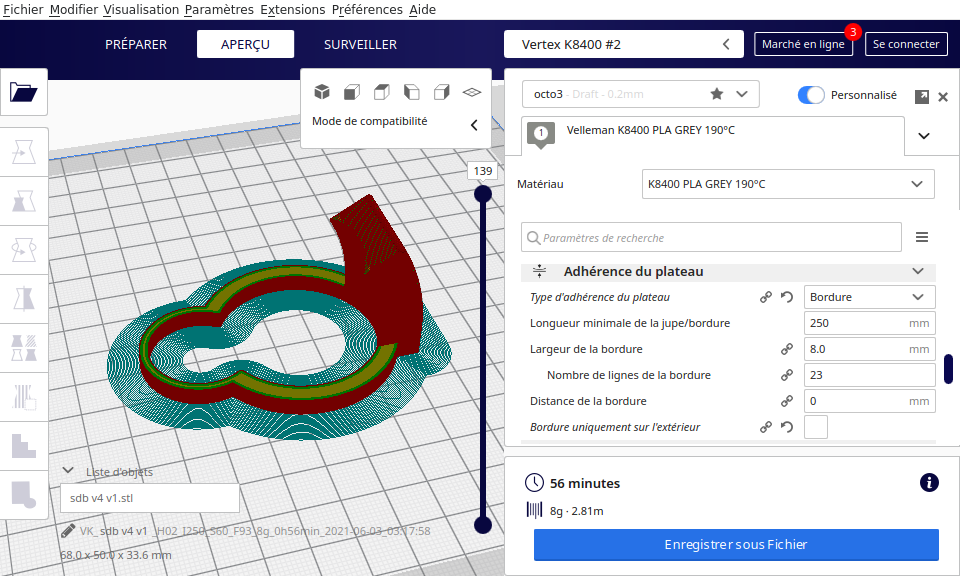

Voici mes réglages pour la ventilation, Pour ce qui est des excentriques, (si j'ai bien compris ce que c'est: les roues des 3 axes), je n'ai pas fait de réglage autre que de mettre un niveau sur ma barre qui supporte la tête d'impression. Pour mon réglage buse/bed, j'ai fais avec une feuille de papier classique en faisant 'auto home', 'disable stepper' puis j'ai réglé mon plateau avec ma buse au dessus des quatre vis '(en les faisant tous plusieurs fois jusqu'à ce qu'il n'y ai plus besoin de réglage) j'ai jugé que le réglage était bon quand la feuille pouvait glisser sous la buse sans être libre (qu'elle bouge en accrochant très légèrement sans qu'elle prenne les vibrations de la tête d'impression). Je viens de finir l'impression que j'ai lancé avec une bordure plutôt qu'une robe. Malgré une frayeur lors de la première couche de la bordure à 3 endroits (le filament n'a pas adhéré à deux reprises et c'est bien remis par la suite), le reste de l'impression s'est déroulé sans accroc. J'avais bien lavé mon plateau avec de l'alcool isopropylique avant.1 point

-

Pas de lien si on ne désactive pas les bloqueur de pub ou que l'on ne regarde pas le code source de la page car il y a des éléments de traking ... <div data-role="commentContent" class="ipsType_normal ipsType_richText ipsPadding_bottom ipsContained" data-controller="core.front.core.lightboxedImages"> <p> Cela fait quelques mois que je "bricole" en impression 3D des modèles pour le thermoformage. Il faut mettre une bonne dépouille et le résultat est assez sympa à condition de ne pas utiliser des feuilles de thermoformage trop épaisses (je n'ai pas une machine pro). </p> <p> l'article joint montre que les grands pro de l'aéronautique s’intéressent à cette techno (<em>ils ont certainement vu mes essais)</em> <em>mdr</em>. <span style="font-size:11px;"><em>Quoi ? comment ? mes chevilles, merci elles vont bien.</em></span> </p> <p> <a href="https://www.polyvia.fr/fr/impression-3d/thermoformer-dans-un-moule-en-impression-3d-un-concept-viable?utm_source=Mandrill&utm_medium=email&utm_campaign=newsletter_profession_2021-06-03" rel="external nofollow">https://www.polyvia.fr/fr/impression-3d/thermoformer-dans-un-moule-en-impression-3d-un-concept-viable?utm_source=Mandrill&utm_medium=email&utm_campaign=newsletter_profession_2021-06-03</a> </p> </div> Après nettoyage du href avec https://urlclean.com/ ::> https://www.polyvia.fr/fr/impression-3d/thermoformer-dans-un-moule-en-impression-3d-un-concept-viable1 point

-

1 point

-

Bonjour, après plusieurs tests j'ai toujours des problèmes de stringing. Mais pas le temps de faire des ajustements. Je verrais cela plus tard. J'ai bien diminué la rétractation, 2mm pour l'instant et testé des températures d'impression plus faible, 185°C. Je vais prendre le temps de régler tout ça. Mais déjà le réglage de l'extrudeur et le changement du bloc de chauffe on grandement amélioré la qualité et je suis plus à l'aise avec des vitesses plus élevé. Merci pour les conseils à bientôt .1 point

-

tu ne fais pas correctement la procédure 1) Auto-Home 2) Move Axis Z -> on se met à zéro 3) on va dans le Menu Z-offset 4) Réglage du Z-offset avec un ticket de CB 5) SAVE J'espère que tu as bien changé ton firmware car sinon tu n'auras pas le menu z-offset EDIT: Et tu fais comment ta palpation du bed ? (avec un logiciel comme pronterface ou juste en gcode a chaque print)1 point

-

comment as-tu réglé ta ventilation ? Tu as vérifié tes excentriques ? Comment as-tu procédé pour le réglage buse/bed ?1 point

-

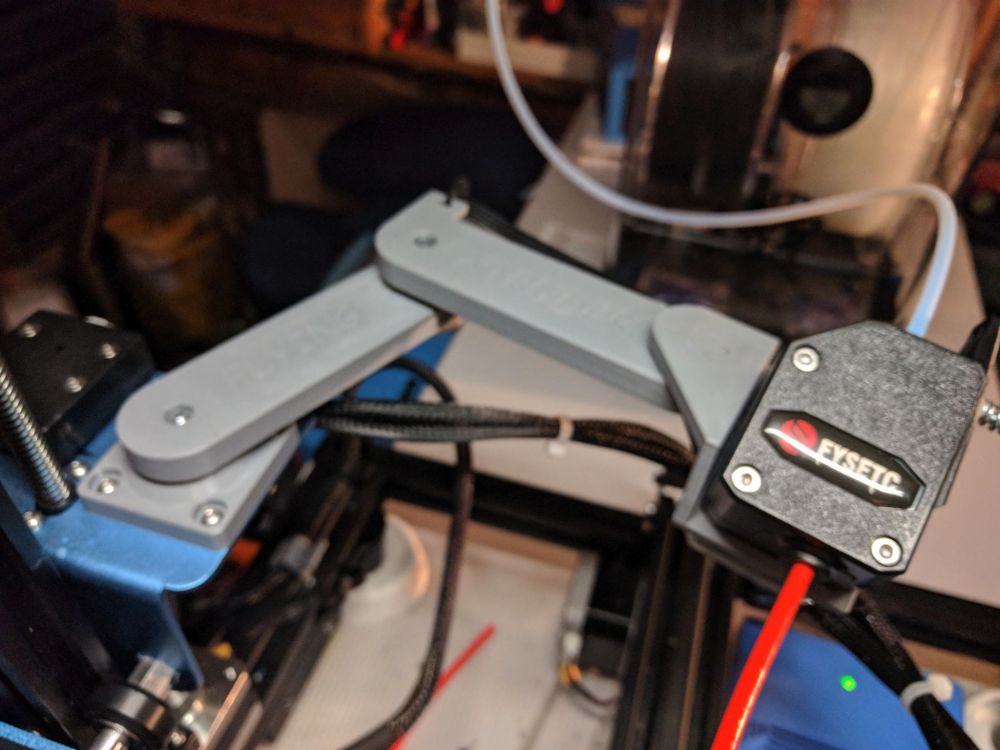

Bizarre . Une règle non écrite et plutôt empirique permet de trouver à peu près la distance max de rétraction quand on est en bowden (à affiner ensuite). Elle est liée à la longueur du tube PTFE : D'ailleurs quand j'ai mis mon extrudeur en «mode volant» sur ma CR10-V2, le PTFE ne faisant plus que 200mm (originellement de 500mm), ma distance de rétraction est passée de 5,8mm @ 30mm/s à 2,9mm @ 30mm/s. Pour le voir en action >>> ici <<<1 point

-

Cool, voila des paroles qui me confortent dans l'idée, à vue de nez cette modif à l'air toute simple à faire : une plaque en métal percée et boulonnée au bidule qui longe le machin de derrière le truc-muche ou se fixera l'extrudeur, lui permettant ainsi un mouvement de yoyo P.S n’hésitez pas à me corriger si je n'est pas utilisé les bons termes1 point

-

il faudrait donc que j'adapte la hauteur de couche en fonction du niveau de la pièce, faire des process, c'est à dire des étages par exemple de 0 à 100, un process avec 0.2 et de 101 à la fin un process avec 0.11 point

-

Je pense que c'est une très bonne idée car tu gagnerais une sacrée longueur. J'avoue que j'y ai déjà pensé1 point

-

et non après comme la dit @PPACle plus rapide sera d'ajouter une ligne de Gcode sur ton fichier GCode pour manuellement lui dire de descendre a 40°c, sur Cura tu as la gestion de script qui te permet de le faire simplement.1 point

-

Oui je connais bien, j'ai même aidé à débuguer En gros c'est pareil que ce que j'ai posté dans ce forum, sauf qu'il a l'avantage d'être plus facile à configurer. Il a regroupé toutes les setting en début de fichier. Oui il fonctionne bien, pas de soucis particulier. Pour ce qui est du TouchMi, quel que soit le FW que tu prend le problème sera son montage mecanique sur la D12 car à ma connaissance personne ne l'a encore adapté dessus.1 point

-

oui, on en a parlé je sais plus dans quel topic, à ce moment là le machin n’était pas vraiment disponible et quelqu’un avait émit un doute sur la capacité des moteurs X et Z à gérer une inertie plus importante, dans le cas de la ender c'est seulement sur le Z et pas de mouvement sur le X, et puis je préféré éviter des frais en plus ... la ender c'est pour offrir @landaisd tu as progressé en chinois ?1 point

-

@Gallou33 : J'image bien ce que tu peux ressentir .... Mais ca en vaut la peine !1 point

-

@odjowo : Pour le multi MCU, c'est relativement simple avec Klipper. Dans un premier temps tu définis les cartes que tu utilises avec leurs identifiant. Après tu attribues les broches en ajoutant quelle broche de quelle carte tu utilises. La beauté de la chose, c'est que ce n'est pas plus compliqué qu'un configuration avec un MCU unique. Tu peux bien sur mixer 8bit/32bits. Quand tu regardes les choses en détail, c'est vraiment bien foutu avec la synchronisation des cartes. Chaque carte à une horloge qui lui est propre et c'est le Klipper Host qui synchronise les choses. Ca fait un moment que j'étudie en profondeur le code et c'est vraiment élégant comme système. https://github.com/KevinOConnor/klipper/blob/master/config/sample-multi-mcu.cfg1 point

-

j'ai regardé la vidéo sur ce sujet et j'ai réfléchi (oui ça m'arrive parfois) depuis. Le filament est quand même une pièce dure, en effort longitudinal ça doit donc pas créer beaucoup de variations, contrairement aux écarts de diamètre entre le tube PTFE et le filament. Je ne vois donc l'intérêt que pour le TPU. J'ai vu une vidéo d'ailleurs de wanaho chine qui parle de kit direct drive pour la D12. j'ai vu après coup que tu avais édité en parlant du TPU1 point

-

Pour info l'axe X se déplace de gauche a droit, l'axe Y d'avant en arrière et c'est le Z qui monte et descend . comme on te l'a dit déjà dit ta buse est trop proche d'où le résultat de ton essai. comme expliqué dans le tuto de superpat, il faut que tu contrôles le parallélisme de l'axe X par rapport à la base de l'imprimante. Ensuite tu dois procéder aux réglages des molettes en dessous du plateau cela doit se faire a température d'impression bed/buse avec un ticket de CB dans l'idéal aux 4 coins + centre et tant qu'on touche aux molettes on refait le tour complet. Bien pensé a contrôler les excentriques suffisamment serrés mais pas trop que ça reste fluide. Courroies bien tendues. On retire la pièce imprimée uniquement quand tout a bien refroidie, cela peut se faire avec la spatule livrée. Et surtout ne jamais se décourager, il faudra peut-être du temps pour trouver les bons réglages mais ce n'est que du positif car à chaque problème rencontré on emmagasine de l'expérience et avec le temps toute cette expérience est ultra positive et utile. Cela permettra de suite de voir les futurs problèmes et de savoir comment les résoudre. Perso j'ai rencontré des soucis les premiers mois divers et variés mais aujourd'hui mon imprimante n'a plus de secret pour moi et ce n'est que plaisir1 point

-

Curieux ! J'aurais dessiné le manchon de telle sorte qu'il s'enfourche sur l'extérieur de l'embout de la Dewalt. J'aurais alors scindé cette partie du manchon en 2 ou 3 ( 2 ou 3 fentes) pour permettre à un collier de serrage de pouvoir être serré et d'être efficace : je ne pense pas que la seule souplesse du petg puisse retenir ton manchon si le tuyau orange bouge. Le TPU doit être aussi une bonne solution : il y a quelques années, j'utilisais souvent le semiflex"de Ninjatec ou l 'innoflex 60 de Innofil qui auraient parfaitement convenu. Mais je ne crois pas qu'ils existent encore comme tel.1 point

-

Salutation ! Non je n'ai pas de ender Tu dois vouloir dire utiliser une bordure et non une jupe ! non ? Aussi question orientation lors du placement, je suppose que tu fait en gros comme j'ai fait (car sinon comme il n'y a pas une belle surface en contacte avec le plateau, pas simple d'imprimer sans supports ...) Sous cura, il y a des options pour la bordure comme par exemple, décocher "Bordure uniquement sur l'extérieur" pour mettre un maximum de zones en contacte avec le plateau ... et donc réduire le risque de gauchissement/warping Mais un plateau bien nettoyé, dégraissé et un réglage de la distance buse plateau sont indispensable. Aussi, il arrive que des plateau ne soit pas bien ultra plat et là cela peut vraiment rendre le réglage de la distance buse plateau délicate pour trouver le bon compromis ... Enfin pour comprendre l'impacte des paramétrés de Cura, je te conseil vivement d'installer le plugin/extension "Settings Guide" (les textes sont traduit en fr. malgré le nom du plugin en anglais) depuis le "marché en ligne" sous cura ! (il te faudra créer un compte Ultimaker ...) Edit : aussi a tu calibré ton extrudeur et le débit car cela peut jouer sur l’adhérence ... Tiens nous au jus !1 point

-

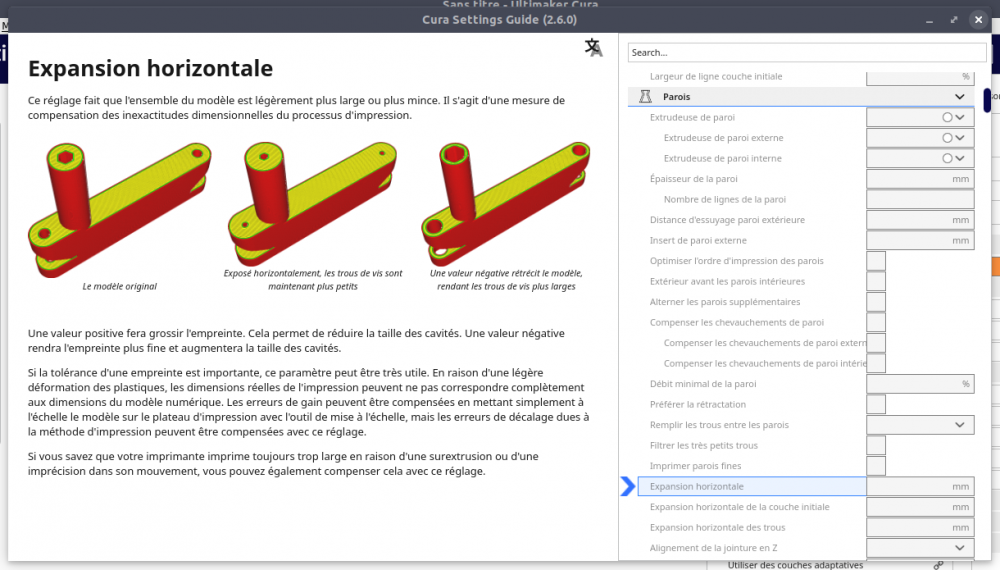

Salutation ! @bblt je me dit que la réponse se trouve peut être dans ses messages https://www.lesimprimantes3d.fr/forum/topic/41755-evolution-optimisation/?do=findComment&comment=439002 https://www.lesimprimantes3d.fr/forum/topic/41715-déformation-pièce-cylindrique-filament-petg-pla/#comment-437556 Sinon le calibrage peut aussi être fait pour les déplacement X et Y cf Ou alors tu utilise l'équivalent de "Expansion horizontale" (et/ou de "Expansion horizontale de la couche initial" que l'on utilise afin de corriger un éventuel problème de pied d'éléphant) qui mal ajusté te créer ce défaut ...1 point

-

Salut, Apparemment, ta buse était trop proche du plateau. Comme tu sembles avoir réussi à imprimer quelque chose, on peut supposer que la buse a dû finalement monter. Du coup en vissant les molettes de réglage du plateau d'1/4 de tour soit 0.175mm, tu devrais améliorer les choses. Pour mémoire, lorsque l'on règle le niveau du plateau (buse et plateau à température d'impression) , il faut vérifier au moins 2 fois chaque angle avec la feuille qui frotte mais pas trop pour être sûr. Pour le décollement, il est préconisé d'attendre le refroidissement du plateau, patience,patience... Peut-être que la température configurée dans le fichier était trop haute. Tu peux la modifier, dans un éditeur de texte comme notepad, en recherchant les lignes, au début du fichier, qui contiennent M140 et M190. En changeant la valeur qui suit ces gcodes (= commandes), tu modifieras la température du plateau. Habituellement, on a ces valeurs pour du PLA: M140 S60 M190 S60 PS: on parle plutôt de galets que de roulettes. Ça rappelle le bord de mer, les vacances...1 point

-

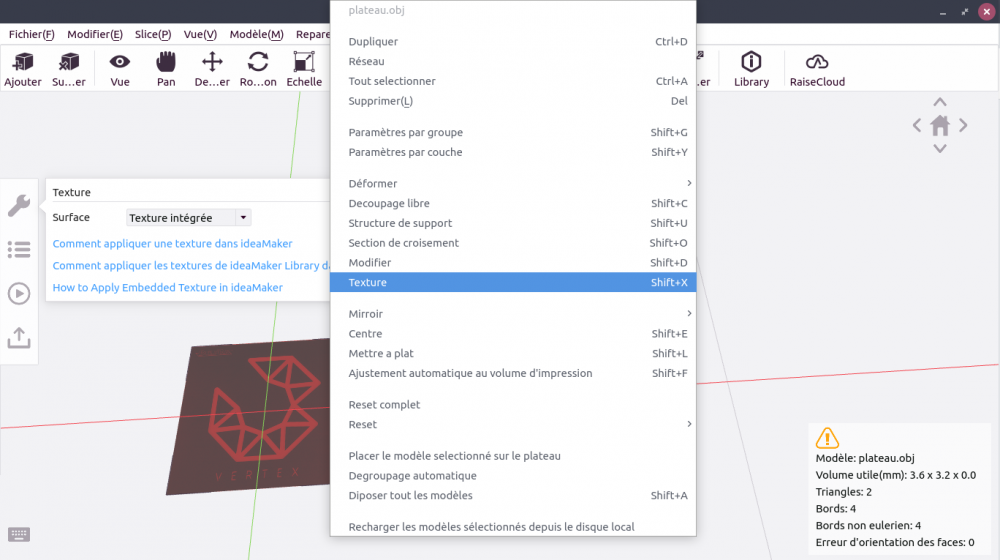

Cela semble possible ... car par exemple avec ideamaker, avec un fichier .obj et sont .mlt si dans le .mlt l'image utilisé en texture se trouve bien avec le bon chemin relativement au fichier .mlt extrait du fichier .mlt (merci @didoff ) map_Kd 000 images ref/plateau.png Après import du fichier .obj du modèle ( Ctrl + i), il faut faire un clic droit, "Texture" sur l'objet (raccourcie clavier Maj+x) et sélectionner comme Surface "Texture intégrée" https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050 https://www.ideamaker.io/blogDetail.html?id=64&lan=0https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050 Donc pourquoi pas avec fusion ...https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.5050https://www.ideamaker.io/blogDetail.html?id=64&utm_source=ideamaker&utm_medium=referral&utm_content=4.1.1.50501 point

-

pour ton cordon je ne sais pas sous cura je pourrais y regarder demain mais pour les supports tu peux utiliser custom support en plugin. Et il existe des vidéos pour expliquer comment définir des paramètres différents suivant les couches1 point

-

Pour moi @Oregos IDEAMAKER me donne satisfaction depuis des années, ce slicer réalise bien toutes les taches demandées avec qualité et précision. Ce que je pense c'est que les algorithmes pour calculer les couches sont différents selon les slicer. En conclusion c'est ce qui fait la différence du potentiel du sclicer à réaliser ce qu'on lui demande. A mon avis utilise IDEAMAKER tu seras satisfait; seul soucis il faut adopter et se familiariser à l'interface qui cache 150% des possibilités pour un débutant ! Mon conseil il faut regarder les tutos en vidéos sur YouTube c'est important pour progresser. a+1 point

-

Bonjour, J'ai fait l'essai et j'ai bien compris que le fil d'impression doit être continu pour le pourtour du profil des engrenages. J'ai fait toutes les manipulations possibles avec CURA impossible d'avoir un résultat escompté. Le Slicer Prusa et IDEAMAKER permet d'avoir un contour continu sans problème... Je ne sais pas si CURA détient la solution peut être en réduisant la largeur de la couche qui est est par défaut à 0.4mm. voici en exemple les deux captures nous voyons une continuité du cordon interne des dents. J'utilise à 100% ideamaker ou Prusa selon les besoins techniques; j'ai oublié CURA depuis longtemps pour différentes raisons1 point

-

@Patrick : Pour les moteurs : nos moteurs pas à pas d'imprimante ont 4 fils, pour deux bobines 1 et 2 : 2B 2A 1A 1B. Si tu retournes le connecteur, ça donne 1B 1A 2A 2B : tu as inverser les 2 bobines et ça ne change pas le sens de rotation. Si tu veux changer le sens de rotation, il faut faire une seule permutation. Par exemple 2A 2B 1A 1B ou 2B 2A 1B 1A ... Si tu veux changer le sens de rotation du moteur dans Marlin tu passes INVERT_DIR à true pour ton moteur. Ca évite de toucher aux cables : #define INVERT_X_DIR false#define INVERT_Y_DIR false#define INVERT_Z_DIR false Pour le CoreXY : J'avoue que j'ai eu la flemme de lire ton tableau. La logique est : --> pour un mouvement en X, les moteurs tournent dans le même sens. --> Pour un mouvement en Y, les moteurs tournent en sens inverse. Déjà règle le sens des moteurs en fonction de ça. Ensuite tu si le sens est incorrecte (+X part en -X et + Y part en -Y) : tu inverses le sens des 2 moteurs. Après je vais pas t'embrouiller avec les histoires de repères orthogonaux normés directs et indirects mais tu peux avoir une impression miroir des pièces. [HS] En tout cas c'est peut être un peu chaud de se lancer dans la construction d'une machine (surtout atypique) sans avoir trop d'expérience en impression 3D ? [/HS]1 point

-

Tes résultats ne sont pas logiques. Par exemple, quand tu veux te déplacer en X- ou en Y-, tu indiques que les moteurs tournent dans le même sens, ce qui n'est pas cohérent, idem pour X+ et Y+. EDIT: @Patrick Rappillard si je me base sur une partie de tes indications, à partir du câblage et des sources Marlin que tu avais quand tu as écrit ton 1er message, il suffirait d'inverser les câbles des moteurs A et B.1 point

-

Salut, Je n'ai pas assez détaillé ma demande: Pour remplir ces 2 colonnes, il faut bloquer d'1 main 1 moteur et faire tourner l'autre avec ta 2nd main. Dans ce cas, la tête se déplacera en diagonale EDIT: Tu n'as que des signes négatifs ou 0 dans les colonnes X et Y, ce qui veut dire que l'on ne s'est pas compris. Pour les 2 dernières colonnes, il faut: placer la tête au milieu de la machine désactiver les butées logicielles: M211 S0 définir le mode de déplacement relatif: G91 commander un déplacement suivant chaque direction: pour X + / Y 0 :G0 X50 F100 pour X - / Y 0 :G0 X-50 F100 pour X 0 / Y + :G0 Y50 F100 pour X 0 / Y - :G0 Y-50 F100 5.indiqué pour chaque commande de quel TEST il s'agit.1 point

-

Salut, Le soucis des Core XY, c'est qu'un mouvement en X ou en Y implique de faire tourner les deux moteurs en même temps, contrairement à une cartésienne. http://corexy.com/theory.html Visiblement tu as bien compilé ton firmware pour un CoreXY, sinon un mouvement X ou Y irait en diagonal. Tu as essayé de n'intervertir le câblage que d'un seul moteur ? PS : pour changer le sens d'un moteur pas à pas on intervertis 2 fils, pas 4 (je sais c'est con, mais on a tendance a oublier). PS PS : sinon intervertir le sens dans marlin c'est bien aussi1 point

-

Salutation ! Les coreXY me dépassent complètement et je pense que tu va devoir suivre la demande de remibora pour obtenir avec la logique les éléments a modifier dans le marlin Et justement peut tu nous mettre tes fichiers Configuration*.h histoire d'avoir une idée ! Mais on ne sais jamais a tu lu cela1 point

-

Salut, Est-ce que tu peux remplir ce tableau excel pour que l'on puisse déterminer les modifications à apporter à ta machine? Je joints une version PDF si tu ne peux pas éditer le fichier Excel, ainsi tu pourras répondre dans un message, par exemple Test 1: sens 1 sens 3 X+ Y0 La colonne X et Y correspond aux commandes que tu envoies avec Pronterface. Par exemple, si tu fais du X+ et que les moteurs A et B tournent dans le sens +, alors la ligne test 1 sera X: + Y: 0 Tableau de Mouvements.pdf coreXY D-Bot.xlsx1 point

-

Perso... je fait comme titouvol... si j ai un doute... je change la bobine... Bon si non j ai fait quelques modifications sur ma drybox... Déjà... changement de la résistance par la 80w ... vus que la 50w peine un peu... Ajout d un bout de rail placo récupèrer sur mon chantier ... et savamment plié et découpé... puis visser avec un peu de pâte thermique sur la resistance... de façon à dissiper plus efficacement la chaleur autour de la bobine... Et enfin, j ai viré le boitier en plastique du capteur de mon contrôleur... pour découvrir que les composants sont montés sur un circuit imprimer simple face en cms... donc parfait... pas de soudures sur l autre face... et en plus il y a un trou pour une vis... J ai donc pus le visser directement sur l extrémité de mon rail placo/dissipateur et donc ça fonctionne bien mieux !!! bref je valide le montage ... éventuellement, je reprendrait le principe et le matos avec une boite plus esthétique et éventuellement pour 2 bobines1 point

-

Bonsoir et bienvenu parmi nous Tu l'as vu entrain de planter? ou pas? Elle a redémarré? ou pas? Ca affiche une erreur à l'écran? ou pas? Elle te propose de reprendre l'impression? ou pas? Essayes de donner un max de détails si tu veux de l'aide1 point

-

Perso, pour avoir tenté l'aventure Freelabster, j'ai vite compris que ça me prenait énormément de temps et de "temps cerveau". Tu réponds à des tonnes de demandes pour finalement n'avoir aucune commande, les clients ne répondent pas rapidement (c'est leur droit), ce qui te laisse en suspend, et la pré-étude que tu fais pour voir si le fichier est valide et si ta machine fera le job (taille, orientation de la pièce, supports, qualité du fichier) est une grosse part de travail que tu fais gratuitement en espérant avoir la commande. Bref, une plateforme qui te coûte beaucoup de temps pour une activité pas lucrative ni amusante, ni instructive. En tant que particulier, je pense que le meilleur moyen de "faire de l'argent" avec son imprimante, c'est - De se faire plaisir avec (donc de rentabiliser ce hobby et de moins dépenser dans d'autres activités) - De réparer/améliorer son environnement sois-même (le hobby fait économiser l'achat de pièces de rechange et gadgets, et développe nos compétences) - De faire des cadeaux sympas et personnalisés partiellement ou totalement imprimés en 3D (économie sur le prix de certains cadeaux finalement très "grande consommation"). Pour le reste, ça devient vite un métier de vendre des pièces, et donc mis à part le bouche à orteil (chacun fait ce qu'il veut), la recherche de "clients" est plus coûteuse (temps, énergie, frustration) que rémunératrice.1 point

-

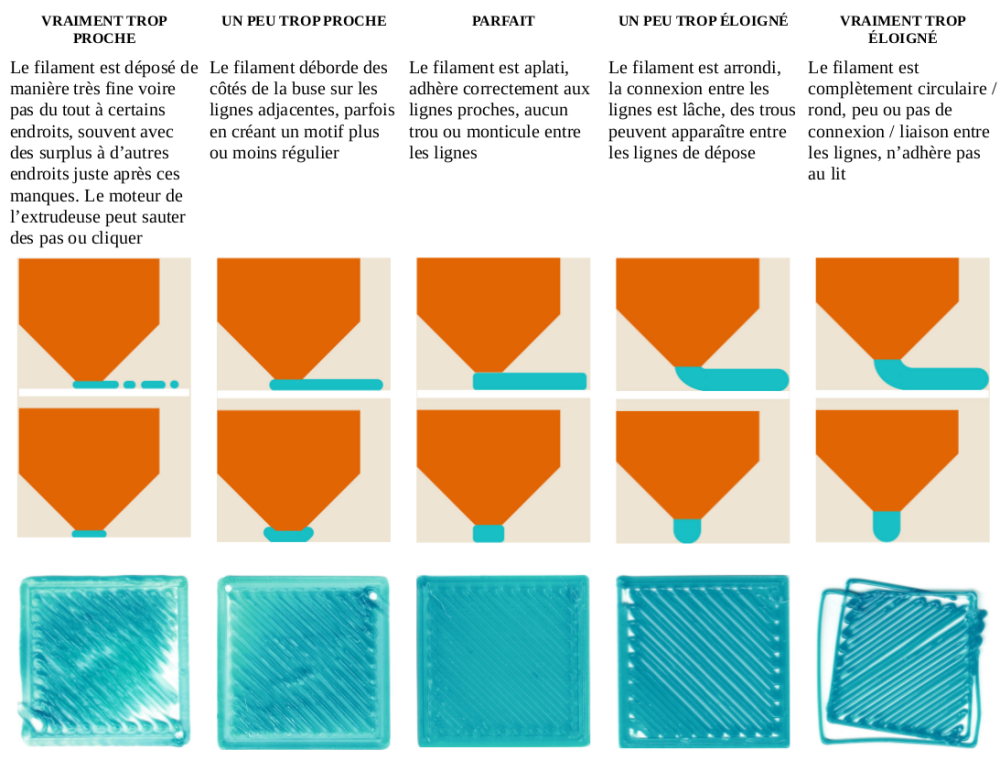

Le réglage de la première couche Le bon réglage de la première couche est la base de toute impression réussie. C’est l’une des difficultés majeure que tout débutant rencontre et qu’il va devoir maîtriser s’il veut réussir ses pièces et éviter un plat de spaghetti. Ce réglage incorrect peut entraîner : Un décollement de la pièce dû à une mauvaise adhérence de la pièce sur le plateau. Une première couche à l'aspect visuel désagréable. Un gauchissement de la pièce (autrement appelé "warping") qui, en plus de ruiner l'aspect visuel et mécanique de la pièce, peut engendrer un décollement de celle-ci. La détérioration de la surface du lit quand la buse est trop proche Cela ce produit lorsque l'écart entre la buse et le plateau n'est pas correctement réglé. Il faut en premier lieu vérifier le bon réglage du parallélisme du plateau vis à vis de la buse. Ensuite, il faut régler cet écart (également appelé "offset"). Ce réglage doit être réalisé aux conditions d'impression (buse et lit à température) et également avec l'extrémité de la buse exempte de tout détritus. Cela peut se faire de manière : mécanique (via une vis de butée qui est propre à votre modèle d'imprimante et ensuite via les molettes de réglage du plateau) informatique via le logiciel qui pilote l'imprimante (parmi lesquels se trouvent Pronterface, Repetier-Host, Octoprint, …). automatique (ABL = Auto Bed Leveling) via un capteur détectant où se trouve la surface d'accroche à différents endroits du plateau (permet de compenser les défauts de planéité de celui-ci) Voici comment reconnaître la qualité du réglage en fonction de ce qui est imprimé. Afin de vérifier le bon réglage de votre imprimante, vous pouvez imprimer ce genre de pièce. Avec de l'expérience, vous pourrez régler «à la volée» votre écart buse/plateau lors de l'impression de la première couche, et notamment lors de l'impression de la jupe ("skirt" en anglais). Si vous voulez commenter ce tuto, proposer une amélioration ou autre, suivez ce lien. Si vous ne parvenez pas régler votre première couche, suivez ce lien. ---------------- Merci @Yo' d'avoir relu et amélioré mon premier tutoriel. L'idée originale, rédigée en anglais vient d'un utilisateur de Reddit (r/3DPrinting).1 point

.png.40ebb59fbb7a45ad9facf26197ec5dff.png)