Classement

Contenu populaire

Contenu avec la plus haute réputation dans 06/06/2022 dans Messages

-

Désolé, j'ai oublié l'extrusion absolue. J'ai modifié ton fichier en repartant sur la couche 36.4 de haut: xbox_364.gcode Edit: j'ai ajouté une petite purge de 3mm à la ligne 222 points

-

2 points

-

Des personnage qu'on rentre l'un dans l'autre et dont l'éditeur est gay-play ... Un éditeur en avance sur son temps... (non, mes propos ne sont pas homophobes )2 points

-

Yes, c'est mon premier svp, pas de comparaison avec @fran6p on a passé l'age la marque est assez connue, en règle générale, et par moi.2 points

-

Un peu de lecture en ce lundi de pentecôte avec le test de l'#imprimante3D Sovol3d SV04 IDEX réalisé par @mich0111 https://www.lesimprimantes3d.fr/test-sovol-sv04-20220606/2 points

-

Quelque peu imagé mais c'est ça Le bain c'est APRES s'être douché (question de ne pas mettre de savon dans l'eau) et l'eau est récupérée pour arroser le jardin Avec 6,5m de dénivelé, il y a de la pression Ce qu'on attache aux T par un élastique c'est une brique pour lester la prise d'eau et la maintenir toujours au fond pour l'utiliser en siphon (font font les petites marionnettes) 1,2mm de pluie depuis fin mars... ça vaut le coup (et le coût)2 points

-

et très peu de ventilation (trop de ventilation peut entrainer une délamination)2 points

-

Bonjour, Se casse ? peux-tu être plus précis ou as-tu des photos ? Le PET(g) demande 10 à 20°C de buse en plus (dans les 220°C) et un bed à 60/70°C. Sinon c'est comme le PLA (pour le PAL, je ne connais pas ).2 points

-

2 points

-

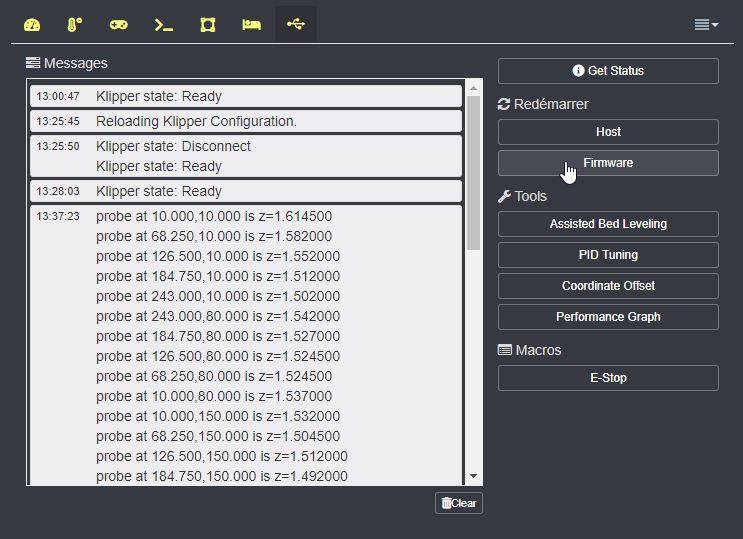

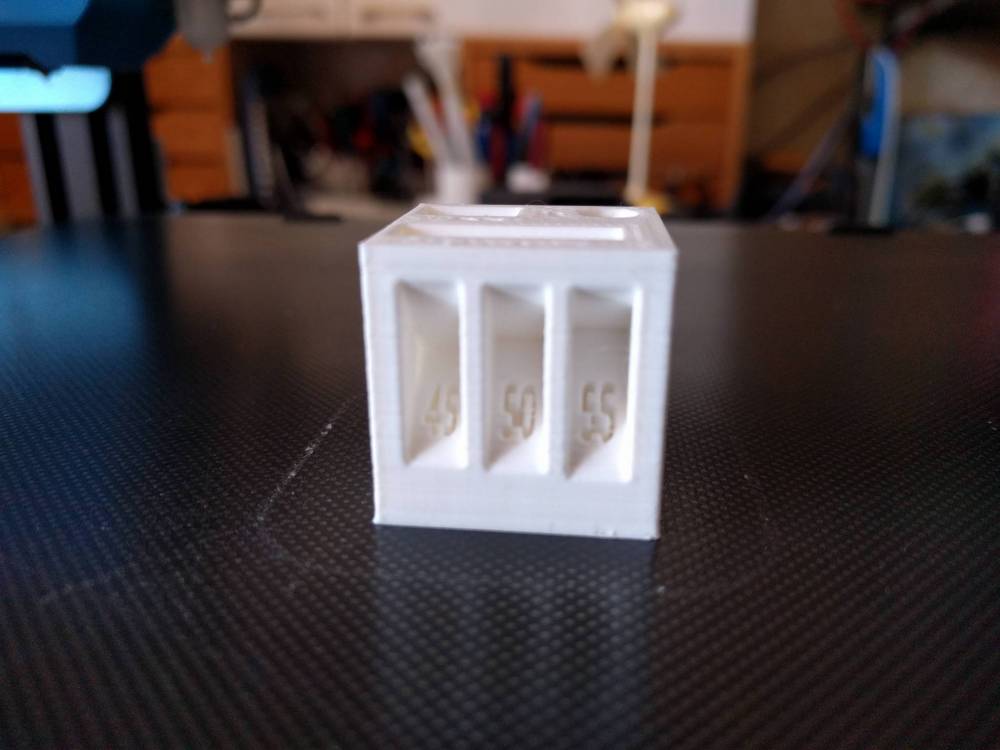

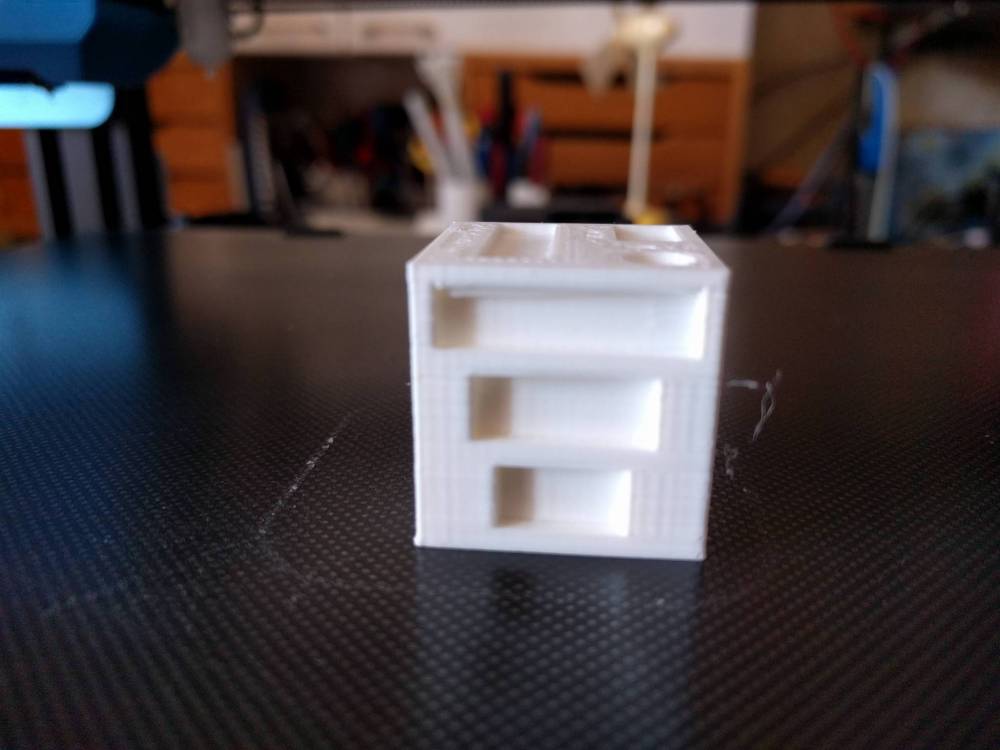

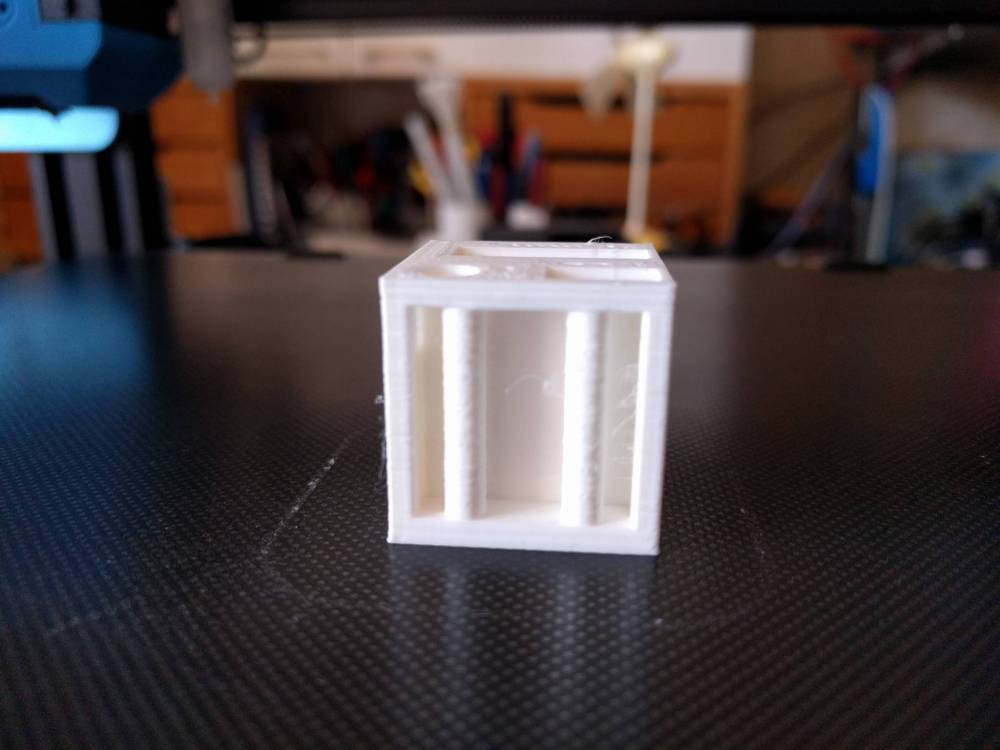

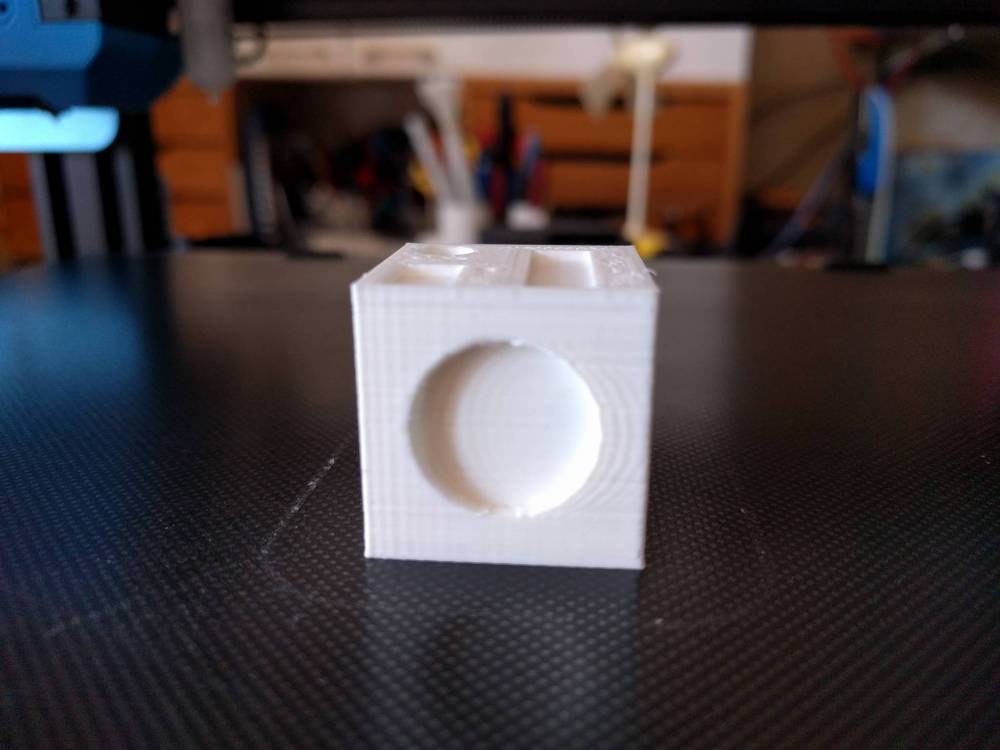

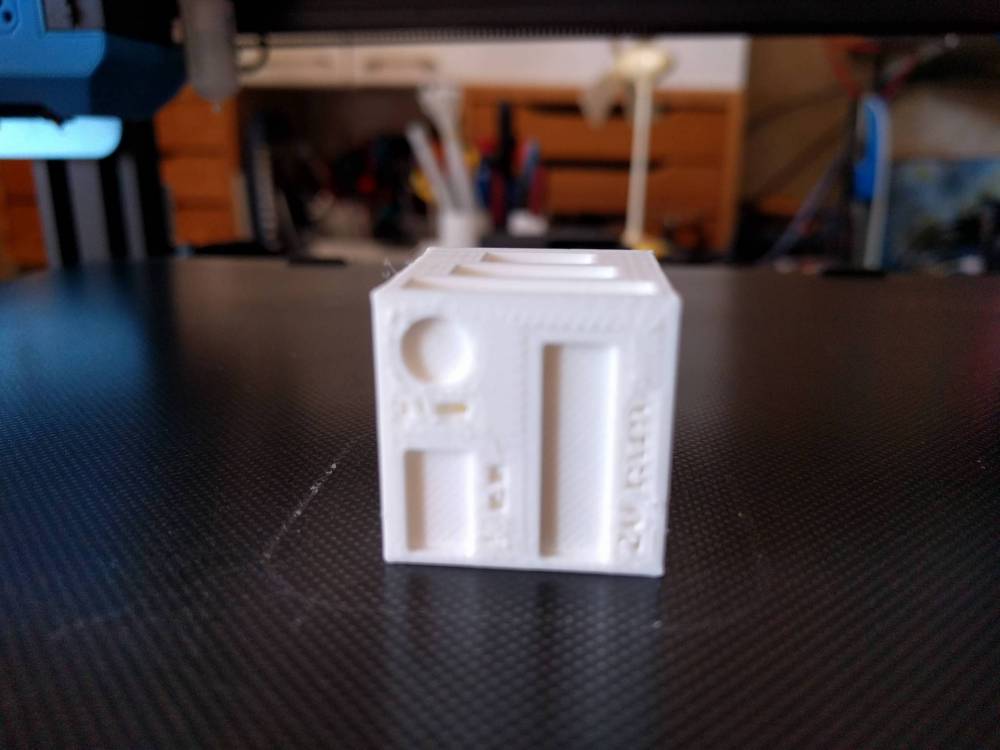

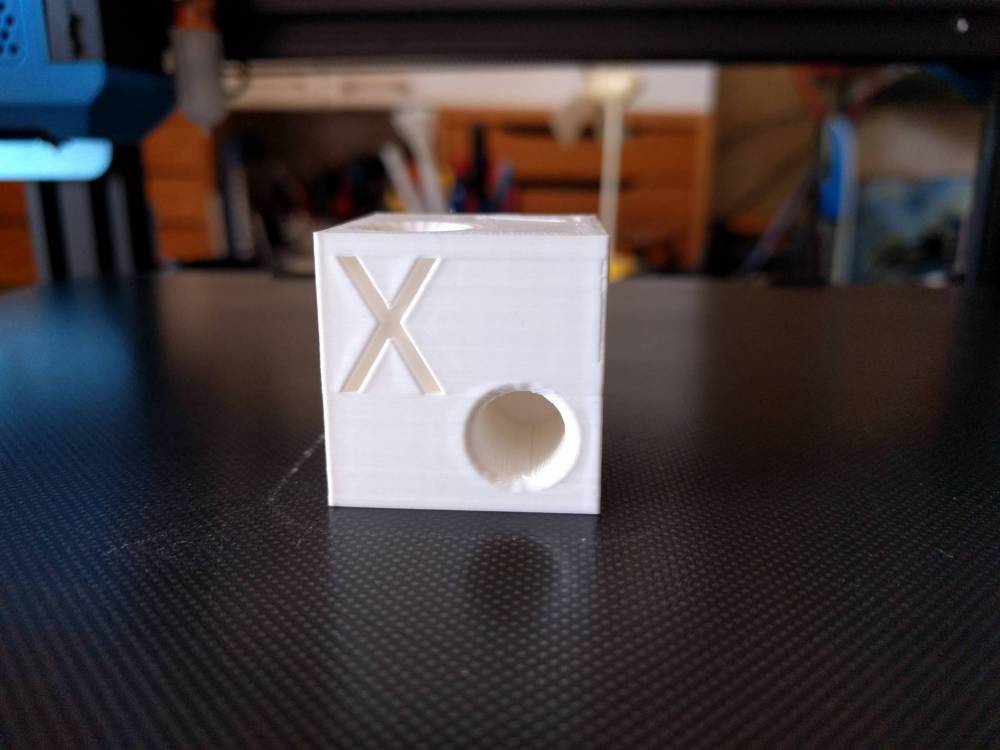

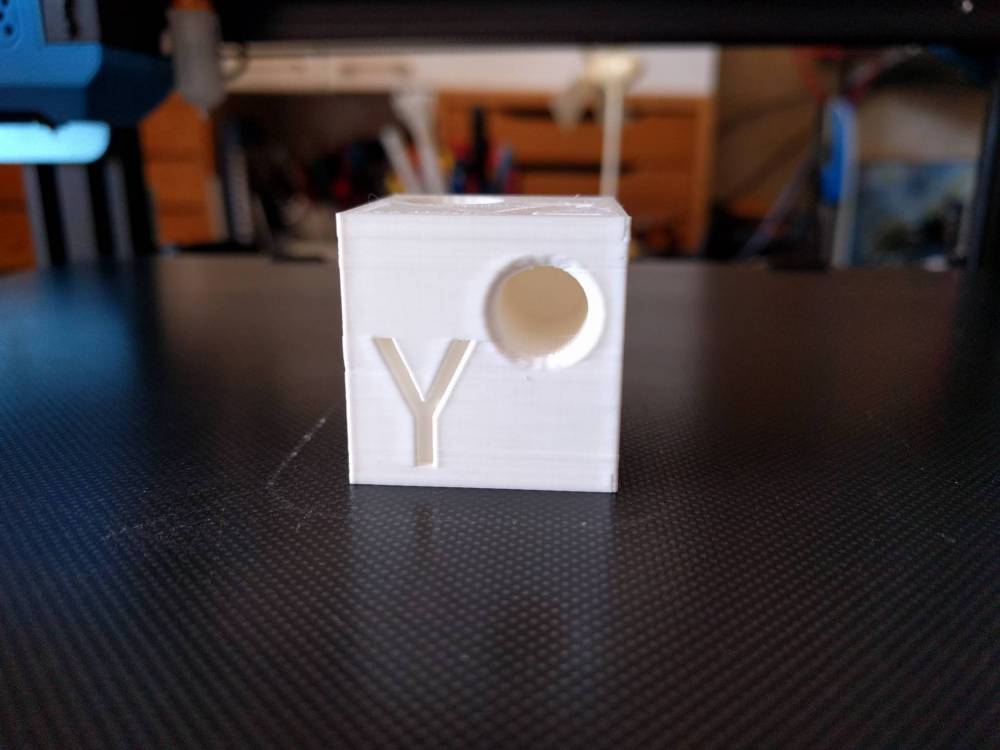

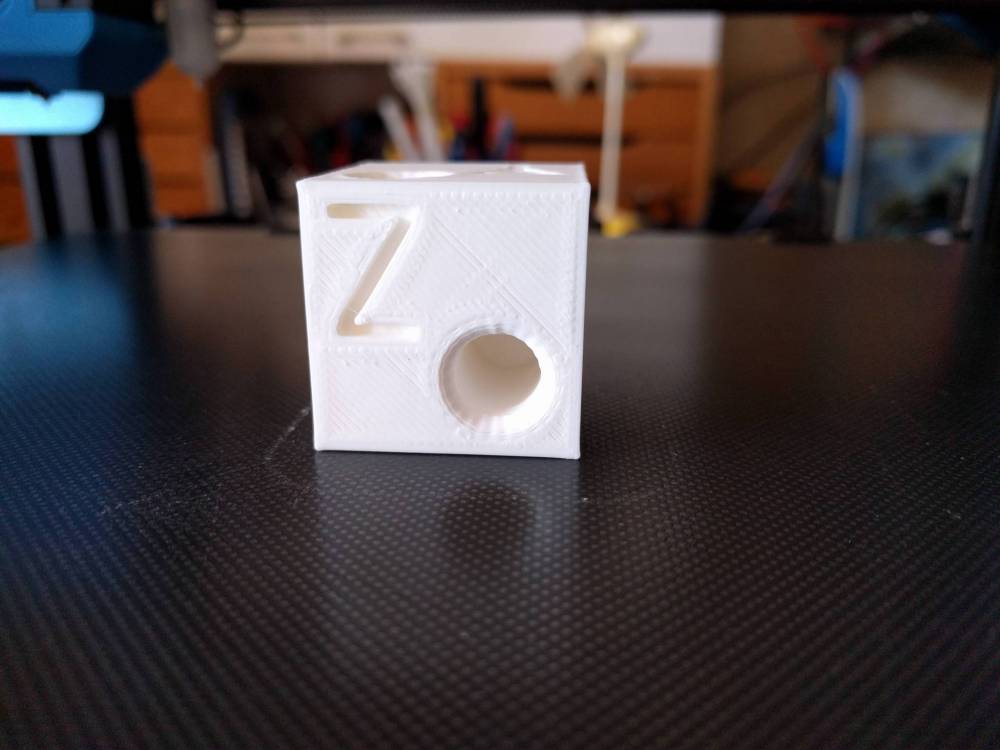

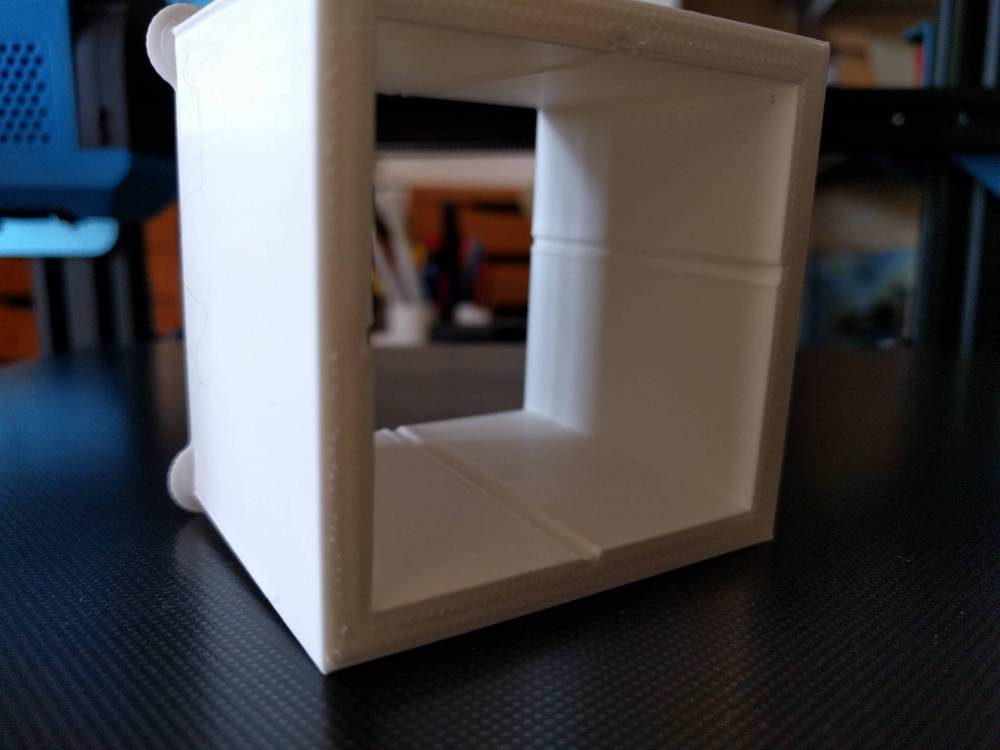

Ayant rencontré quelques difficultés d’impression avec des pièces cylindriques sur ma CR10V2 récemment mise à jour avec un bon et beau Marlin 2.0.5.3 dont j’avais fait part dans ce post : La remarque de @Tircown quant au firmware Klipper m’a «provoqué». Aimant les défis, particulièrement quand ils sont liés à l’informatique, l’électronique et la bidouille en général, j’ai sauté le pas. Je vais donc relater mon expérience, en renvoyant vers les liens qui m’ont été utiles et en fournissant évidemment les fichiers de configuration de ma CR10-V2 (pour les pressés, aller directement à la fin du post pour y trouver ceux-ci). Étape préliminaire Étant de la vieille école, je préfère de loin une bonne documentation format écrit fusse-t’elle en anglais plutôt que des vidéos pour me plonger dans un sujet nouveau. Le créateur du firmware Klipper, justement, a bien fait les choses, de nombreuses heures de lecture sont à prévoir (en ligne ou après récupération de l’archive compressée) : https://github.com/KevinOConnor/klipper Un utilisateur du forum, @Nibb31 a réalisé un excellent tutoriel (en français évidemment) qui explique tout : Tout ce que vous avez toujours voulu savoir sur Klipper sans jamais oser le demander Un autre site dont je me suis fortement servi : https://klipper.info/ Après lecture assidue des documents des liens précédents, je peux alors me lancer, d’autant plus que j’ai tout le matériel nécessaire (imprimantes, raspberry pi, cerveau et couteau). Première étape, installation de Klipper Octoprint étant déjà installé et fonctionnel, je m’y connecte via SSH (utilisateur : pi, mdp : cestmonsecret ou raspberry si vous ne l’avez pas modifié (c’est pas bien de ne pas le faire)). On récupère Klipper : git clone https://github.com/KevinOConnor/klipper ./klipper/scripts/install-octopi.sh Ces deux lignes, télécharge Klipper (git), installe les dépendances indispensables, prépare Klipper pour qu’il démarre automatiquement à l’allumage de la framboise et démarre celui-ci sous forme d’un service (le script «install-octopi.sh»est un fichier texte contenant les lignes de commandes). On construit puis flashe le microcontrôleur : cd ~/klipper/ make menuconfig Choix du microcontrôleur de la carte : Atmega2560 pour la CR10-V2, puis on lance la «compilation» : make On vérifie sur quel port la carte est connectée en USB : ls /dev/serial/by-id/* Le résultat affiche un lien symbolique /dev/serial/by-id/usb-1a86_USB-Serial-if00-port0 vers le périphérique physique (chez moi /dev/ttyUSB0). pi@octopi:~ $ ls -l /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 lrwxrwxrwx 1 root root 13 May 18 12:56 /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 -> ../../ttyUSB0 Il ne reste plus qu’à flasher le firmware : sudo service klipper stop make flash FLASH_DEVICE=/dev/serial/by-id/usb-1a86_USB-Serial-if00-port0 sudo service klipper start Pour que ce flashage réussisse il faut que Octoprint ne soit pas connecté à l’imprimante (bouton «Déconnecter»). Seconde étape, configurer Octoprint Configurer Octoprint pour qu’il utilise Klipper : ajouter un port série nommé /tmp/printer dans les préférences, Connexion série, onglet Général, «ports série supplémentaires» puis sauvegarder. Revenir dans les préférences, dans l’onglet «comportement» modifier à la section «Que faire en cas d’erreur de firmware» en cochant «Annuler toutes impressions en cours mais rester connecté à l’imprimante», enregistrer. Reste à tester la connexion après avoir sélectionné le bon port série ( /tmp/printer) puis en cliquant sur le bouton «Connecter». En utilisant le terminal avec la commande «status», une erreur est retournée puisque la configuration de l’imprimante n’est pas faite. Pour me faciliter encore plus la vie, j’ajoute un plugin à Octoprint : Octoklipper Troisième étape, configurer Klipper Il reste à préparer un fichier de configuration correspondant à ma CR10V2. Dans les fichiers du répertoire «config» de Klipper, celle-ci n’est pas présente. Il y en a pour la CR10 et la CR10S (printer-creality-cr10-2017.cfg et printer-creality-cr10s-2017.cfg) Dans les sources du Marlin2, les attributions des pattes d’un microcontrôleur sont regroupées dans le dossier src/pins/«controleur»/pins_«carte».h. La carte de la CR10-V2, version2.5.2 (Atmega2560), est déclarée comme une RAMPS modifiée par Creality : #define MOTHERBOARD BOARD_RAMPS_CREALITY les numéros des pins à déclarer seront donc dans pins_RAMPS_CREALITY.h (et en inclusion pins_RAMPS.h). Le fichier prévu pour une CR10S correspond aux attributions, il y aura donc moins de travail de tâtonnement et ça c’est cool. Il y a bien quelques différences mais elles sont minimes. Ayant un Bltouch d’installé, le pin utilisé est celui du Z_MAX alors que le endstop est sur le Z_MIN. Je complète ce fichier de configuration avec les options dont j’ai besoin, place ce fichier dans le home du Pi et relance Klipper soit via le terminal d’Octoprint («firmware_restart») ou via le plugin Octoklipper et le bouton «Firmware» ou «Host» Quatrième étape, vérifier la configuration La documentation relate les étapes à suivre pas-à-pas : vérifier l’affichage des températures vérifier l’«arrêt d’urgence» (M112) vérifier la mise en chauffe du lit et de la tête vérifier le fonctionnement des moteurs vérifier les fins de course vérifier les pilotes des moteurs vérifier le moteur de l’extrudeur calibrer les réglages de PID (tête / lit) Dans l’ensemble peu de modifications à effectuer pour que l’ensemble fonctionne (au cas où, j’avais le doigt prêt à appuyer sur l’interrupteur de l’alimentation). Toutes les attributions de «pins» format «arduino» (déclaration pin_map dans la section [mcu] du fichier de configuration) sont correctes. Possédant un détecteur de fin de filament, j’ai juste eu à inverser sa logique de fonctionnement : au départ : switch_pin: ar2 devient : switch_pin: !ar2 Ma CR10V2 a été modifiée par l’adjonction d’un système d’auto-nivellement (BLTouch de Antclabs ®). Creality a prévu d’origine la possibilité de cet ajout, tout est pré câblé sur la carte mère, il suffit de connecter la prise femelle du câble du Bltouch (5 broches avec détrompeur) sur l’embase électronique située sous l’extrudeur. Cela évite d’ouvrir le boîtier d’alimentation pour déconnecter le contacteur de fin de course de l’axe Z branché sur le ZMIN. La pré connexion du BLTouch le branche sur le ZMAX donc la «pin» à déclarer est la n”19 en mode «pullup» : [bltouch] # CR10V2, connexion sur ZMAXPIN (19) sensor_pin: ^ar19 control_pin: ar11 pin_move_time: 0.4 x_offset: 47 y_offset: 0 # Increase Z_Offset to lower nozzle closer to bed. PLA 1.55 #z_offset: 1.55 speed: 60 Cinquième étape, améliorer la configuration L’imprimante étant à nouveau fonctionnelle, quelques impressions sont réalisées. Auparavant, il me faut modifier les gcodes de démarrage et de fin de mon trancheur (Cura dans un premier temps). En effet, Klipper n’utilise pas la totalité de ceux prévus pour un Marlin (ex : G29). Cette page donne tous les gcodes connus de Klipper. Il utilise de nouvelles directives (extended G-code) sous forme de mots clés équivalents aux gcodes (ex : STATUS, FIRMWARE_RESTART, BED_MESH_CALIBRATE, …). L’avantage de ce système est que l’on peut créer des macros relativement complexes afin de simuler leur équivalent en gcode Marlin. Par exemple pour mes gcodes de démarrage / fin, je vais utiliser les macros suivantes : [gcode_macro START_PRINT] variable_T_BED: 60 variable_T_EXTRUDER: 200 gcode: M117 Home sweet home # Use absolute coordinates G90 # Reset the G-Code Z offset (adjust Z offset if needed) SET_GCODE_OFFSET Z=0.0 # Home the printer G28 # Use the bed mesh #G29 BED_MESH_PROFILE LOAD=cr10v2 # Move the nozzle near the bed G1 X15 Y20 Z5 F6000 M117 Chauffe Marcel # Start bed heating and continue M140 S{T_BED} {% if printer.heater_bed.temperature < params.T_BED|float*0.85 %} M190 S{params.T_BED|float*0.85} # wait till 0.85 of bed temp is reached, then continue {% endif %} M140 S{T_BED} M104 S170 # Prechauffe buse M190 S{T_BED} M109 S{T_EXTRUDER} # Prime line PURGE M117 C’est parti, mon Kiki... [gcode_macro END_PRINT] gcode: M117 C’est fini # move z up G91 G1 E-2 Z+10 F3000 # absolute xy G90 G1 X5 Y295 F2000 #disable hotend and heated bed M104 S0 M140 S0 # disable steppers M84 BED_MESH_CLEAR # prime the nozzle [gcode_macro PURGE] gcode: M117 Ligne de purge G92 E0 ;Reset Extruder # move z axis G1 Z2.0 F3000 ;Move Z Axis up # move to prime position G1 X2 Y30 Z0.28 F5000.0 ;Move to start position G1 X2 Y200.0 Z0.28 F1500.0 E15 ;Draw the first line G1 X3 Y200.0 Z0.28 F5000.0 ;Move to side a little G1 X3 Y50 Z0.28 F1500.0 E30 ;Draw the second line G92 E0 ;Reset Extruder G1 Z2.0 F3000 ;Move Z Axis up # G29 => (1) home all (2) get bed mesh (3) move nozzle to corner so it doesnt ooze on the bed while heating up. [gcode_macro G29] gcode: G28 BED_MESH_CALIBRATE G0 X0 Y0 Z10 F6000 BED_MESH_PROFILE save=cr10v2 Dans Cura, mes gcodes de démarrage / fin deviennent ) : ; gcode macro Klipper (démarrage) START_PRINT T_BED={material_bed_temperature_layer_0} T_EXTRUDER={material_print_temperature_layer_0} ; gcode macro Klipper (fin) END_PRINT Avant de me lancer dans les impressions, je réalise la calibration de l’extrudeur (100 mm demandés = 100 mm fourni), méthode «matérielle only» donc PTFE déconnecté en sortie d’extrudeur. Résultats, un poil trop (trois tests de 100 mm, au lieu de 300mm, j’ai 303, donc règle de trois pour affiner mes pas qui passent de 0,00714285 (1/140 pas) à 0.00719666 (1/138.95 pas) [mon extrudeur a été remplacé par celui des CR10S Pro, BMG sans réduction]. Un premier cube de calibration (25x25x25mm) est tranché puis envoyé à Octoprint afin d’être imprimé. Les résultats dimensionnels sont très corrects (25 x 25 x 25,02 (XxYxZ). Au dessus j’ai bien 10 , 20 et 6 mm, les ponts sont bons, pas de «stringing» sur la face colonnes, un beau cercle, des «overhang» quasi parfaits. Le seul défaut est un léger «pied d’éléphant». Impression faite avec du PLA 3D870 Blanc (le stock de filament commence à s’épuiser), température de 215°, vitesse d’impression de test à 100 mm/s sauf pour les parois, interne à 75 mm/s, externe à 50 mm/s. J’en profite en continuant mes tests, j’ajoute la gestion de la rétraction dans le firmware Klipper (je reprends les valeurs utilisées par Cura) : [firmware_retraction] retract_length: 5.2 retract_speed: 25 unretract_extra_length: 0 unretract_speed: 20 et en ajoutant l’option dans Cura : Un autre cube de calibration (30x30x30) avec des cylindres internes de profondeur 20 mm sert à tester cette «nouvelle rétraction». L’examen du gcode obtenu permet de voir les nouveaux gcodes de rétraction (G10/ G11). ;Generated with Cura_SteamEngine 4.6.1 M82 ;absolute extrusion mode ; gcode macro Klipper START_PRINT T_BED=60 T_EXTRUDER=215 G92 E0 G92 E0 G10 ;LAYER_COUNT:150 ;LAYER:0 M106 S255 G0 F6000 X165.065 Y129.811 Z0.2 ;TYPE:SKIRT G11 G1 F1200 X165.708 Y129.86 E0.02145 … Sixième étape, Pressure Advance Qu’est que c'est que ça que c'est ? D’après la documentation, «Pressure advance does two useful things - it reduces ooze during non-extrude moves and it reduces blobbing during cornering. (traduction approximative : L'avance à la pression a deux effets utiles : elle réduit le suintement lors des mouvements sans extrusion et elle réduit les coups dans les virages (mon interprétation : les coins sont plus francs, moins arrondis )). C’est plus ou moins l’équivalent du «Linear advance» pour Marlin. Malheureusement, cette option, je ne peux pas l’activer dans Marlin avec ma carte Creality «silencieuse» équipée de pilotes TMC2208 déclarés en mode standalone. Si je l’active, mon extrudeur va plus ou moins rapidement arrêter de fonctionner. Depuis quelques mois (mi mars 2020), le développeur de Klipper a fourni une correction qui permet d’utiliser ce firmware avec cette option pour des TMC2208 en standalone. En suivant scrupuleusement la documentation, la tour carrée est tranchée, les directives d’impression sont données, l’impression est lancée. Une fois finie et examinée, mes valeurs de PA sont ajoutées dans la section [extruder] du fichier de configuration. Conclusion (provisoire) Klipper est un excellent firmware qui mérite d’être essayé. Une fois le flashage sur la carte mère réalisé, sa facilité de paramétrage, de tests est sans commune mesure avec Marlin : on effectue les modifications dans le fichier de configuration, après un RESTART ou un FIRMWARE_RESTART, la nouvelle configuration est prise en compte, plus besoin de modifier son (se) fichier(s) «.h» puis de recompiler et installer en flashant. La possibilité des «macros» est juste énorme, de nombreuses choses deviennent possibles. Klipper peut gérer (je n’ai pas testé) plusieurs cartes (en gros principe de maître / esclave), l’absence d’une fonctionnalité sur la carte principale n’oblige pas forcément à en changer. On ajoute une autre carte (une RAMPS par exemple) et on peut utiliser ses fonctionnalités en plus de la carte «principale». Merci @Tircown de m’avoir obligé à sortir de ma zone de confort et un grand merci @Nibb31 pour avoir créer son excellent tutoriel. A suivre… PS : pour ceux qui voudraient tenter l’aventure, comme promis en début du sujet, mes fichiers de configurations actuellement utilisés et fonctionnels sur ma CR10V2 avec sa carte d’origine V2.5.2. Fichiers à placer dans le home de Pi, là où se trouve Octoprint (/home/pi): Ma configuration est désormais accessible sur mon dépôt Github : https://github.com/fran6p/cfg_klipper1 point

-

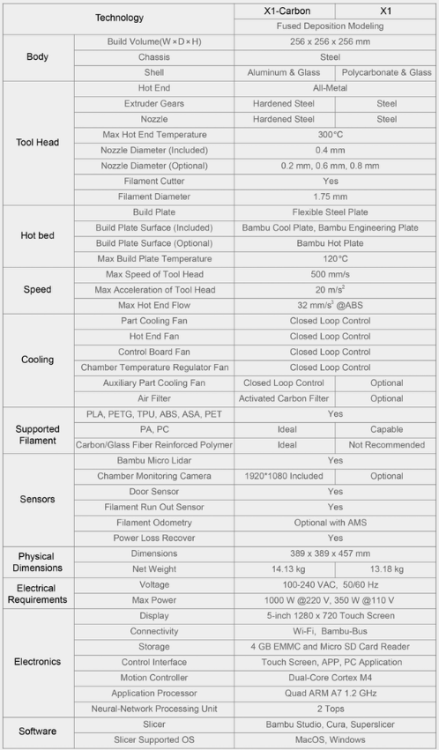

Après le succès et la fin de la campagne de l'Anker A5 qui avait affolé Kickstarter début avril, une nouvelle campagne a débuté pour une nouvelle imprimante au moins tout aussi prometteuse, la BambuLab X1 que vous pouvez aussi découvrir sur le site officiel. Étant donné que j'ai craqué pour le pack le plus complet, je vais essayer de détailler les spécifications de la machine et le suivi du projet ici, en espérant que ça ne se finisse pas en Zatsit et avec moins de délais que l'Elegoo Jupiter. Tout ce qui va être dit plus bas n'est que ce qu'ils annoncent/présentent sur via leurs moyens de communication ainsi que ce qui est présenté sur les nombreuses vidéos Youtube qui sont sorties à son sujet, donc actuellement je n'ai rien pour confirmer/infirmer ce qu'ils racontent. 1. Bambu Lab Il s'agit d'une société qui a été créée par 5 anciens chef ingénieurs et responsables produit de la marque de drones DJI. Ils travaillent sur le projet depuis bientôt 2 ans et ont pour but de simplifier l'accès à l'impression 3D en simplifiant au maximum son utilisation. Ils sont basés en Chine à Shenzhen et Shanghai ainsi qu'à Austin aux USA. La question de la légitimité de proposer ce projet sur Kickstarter peut se poser étant donné qu'ils emploient déjà 150 personnes, j'imagine que c'est avant tout pour la notoriété du site et les contraintes nulles en cas de délais (ou pire). 2. L'imprimante 3D Pendant la campagne Kickstarter, ils proposent 3 packs différents : La X1 La X1 - Carbon (la X1 avec quelques améliorations) La X1 - Carbon avec AMS (Automatic Material System) La machine est une Core XY avec un volume d'impression de 256 * 256 * 256 mm fermé et chauffé passivement lors de l'impression. La hotend est propriétaire peut monter à 300°C et le lit à 120°C. Ils proposent un plateau flexible avec deux faces distinctes : une pour le PLA/PETG/ABS et une autre pour tout ce qui est PA/TPU/PC. La vitesse d'impression est un des éléments les plus mis en avant avec une vitesse maximale d'impression de 500 mm/s, une accélération maximale de 20 m/s² et un débit maximal de 32 mm/s³. Avec ça, un benchy boat classique prend environ 17 minutes à s'imprimer au déballage de la machine (lien vidéo). Pour cela ils utilisent : Un châssis en acier soudé (lien vidéo) Un axe X en carbone pesant 184 grammes et une tête d'impression pesant 574 grammes Une cartouche chauffante de 40W Un ventilateur de 12W placé sur le côté du plateau qui vient souffler sur la pièce imprimée pour la refroidir (à la manière de certaines VORON modifiées) Pour compenser les vibrations liées à ces vitesses/accélérations, ils ont développé un algorithme qui permet de mesurer (la machine fait des tests de vibration) puis de compenser les vibrations pendant l'impression (voir GIF ci-dessous). Ils utilisent également un plateau supporté en 3 points et un système de contrôle de débit pour rendre l'impression des angles, des coutures et du remplissage plus propre. Une autre technologie mise en avant est le système d'auto leveling du plateau, qui utilise un capteur de contrôle de force via la buse et un micro-LIDAR avec une précision annoncé de 7 µm. En plus de l'auto leveling, ces capteurs servent à analyser la première couche en mesurant le débit des lignes déposées lors de la première couche (voir GIF ci-dessous). Si l'imprimante détecte un problème, elle continue l'impression mais indique à l'utilisateur qu'un problème a été détecté (l'utilisateur peut alors continuer ou arrêter l'impression). Et enfin, une liste des autres fonctionnalités de l'imprimante et certaines différences XI / X1-Carbon : Buse en acier pour la X1, en acier trempé pour la X1-Carbon (mêmes différences pour les engrenages de l'extrudeur) Filtre à air à charbon actif pour la X1-Carbon, en option pour la X1 Caméra Full HD pour détection des spaghettis et suivi en direct de l'impression (uniquement pour la X1-Carbon, en option sur la X1) Les traditionnels capteur de filament et récupération après coupure de courant Connectivité en Wifi/filaire pour communiquer avec la machine ou simple carte SD Utilisable avec les autres slicers que le leur, même si certaines fonctionnalités ne seront pas disponibles (analyse de la première couche, bed leveling, ...) Liste de toutes les spécifications : 3. L'AMS (Automatic Material System) L'AMS est un second produit en option qui permet l'impression multicolore avec jusqu'à 4 filament par AMS. Ils annoncent qu'il est possible d'en utiliser 4 en parallèle pour avoir jusqu'à 16 couleurs en tout (lien vers la seule photo de ce montage). Difficile d'expliquer correctement son fonctionnement, donc voici la vidéo qui sera plus claire. Pour résumer, l'AMS se branche sur l'imprimante X1 ou X1-Carbon et va sélectionner telle ou telle bobine à utiliser pour imprimer. Lors d'un changement, l'AMS rebobine la bobine qui n'est plus utilisée et va reprendre du filament dans la nouvelle bobine à utiliser, ce qui élimine l'utilisation du TPU avec l'AMS. Pour la purge, trois choix possibles et paramétrables dans leur slicer : Le bloc de purge classique La purge automatique, où l'imprimante va extruder du filament jusqu'au changement de couleur puis essuyer la buse sur un petit rouleau (en silicone je crois). Le filament extrudé est expulsé à l'arrière de la machine Un mix des deux, c'est à dire une purge externe de la plus grosse partie du filament puis l'impression d'un petit bloc de purge A noter que l'AMS est doté d'un système RFID permettant de lire des informations supplémentaires uniquement dans le cas de leurs bobines. Cependant pas de panique, c'est ouvert aux marques tierces, les fonctionnalités liées au RFID ne seront justes pas disponibles. Pas d'informations sur le prix de leur gamme de filaments pour le moment, seulement les couleurs et types de matériau (voir ici) 4. Le prix ! Kickstarter oblige, les prix sont plus faibles que le prix de vente conseillé quand elle sortira, donc je vais indiquer les prix de vente conseillés et le prix Kickstarter qui correspond (les prix les moins chers sont déjà partis) : Imprimante X1 avec 250g de PLA : 999$ (Kickstarter : 799$/751€) Imprimante X1-Carbon avec 250g de PLA : 1199$ (Kickstarter : 949$/892€) Imprimante X1-Carbon avec AMS, 2 * 250g de PLA, 250g de filament support, 250g de PA-CF : 1449$ (Kickstarter : 1199$/1126€, attention il n'en reste qu'une centaine au moment où j'écris ce message) Acheter au meilleur prix la X1, X1 Carbon et X1E. 5. La suite ! Je vais essayer de faire suivre ce fil s'il y a plus d'informations à partager que ce soit sur la campagne Kickstarter ou sur l'imprimante/l'AMS, en attendant je croise les doigts pour la recevoir un jour !1 point

-

On nous a souvent reproché le manque d'efficacité du moteur de recherche sur le forum. En effet, ce dernier nécessite de mettre minimum 4 caractères pour effectuer une recherche pertinente. C'est une contrainte de notre base de données et une migration serait plus compliquée et couteuse que d'utiliser ce nouveau plugin. Du coup, vous avez désormais la possibilité de rechercher via Google directement sur le forum et sans taper "site:lesimprimantes3d.fr/forum"1 point

-

Oui, certain (moi compris) ont eu des problèmes de rails (résolu depuis par échange standard ou par achat). Pour le DirectDrive, je suis pour (tout type de filaments) mais sans régression de vitesse, précision et qualité (c'est une Delta ) mais il y a deux catégories: les Lgx/Orbiter/Sherpa et les DIY. Pour ma part, j'ai fait le SuperDriveHX et @Nissenko le NSK Superfly basé sur la récupération du mécanisme du clone BMG livrée avec la SR. Pas de problème seulement limité par les propriétés du filament (flux, type, chauffe max, ...). D’ailleurs, la nouvelle FLSun utilise un DirectDrive basé sur le même principe. Voilà, à toi de choisir . A plus.1 point

-

Après réflexion, il aurait probablement fallu repartir à la couche Z= 36.12 puisque tu as dit avoir imprimé 128 couches x 0.28mm = 35.84mm. C'est pas grave, c'est un travail d'équipe !1 point

-

J'étais en train de faire le code mais vu que tu l'as fait toi-même, j'ai utilisé le tien sans me poser de question . Donc j'ai relancé l'impression et ça assez bien repris. Je suis content que ça ait marché ! Il y a restera tout de même une trace visible du fait que ça a repris un peu plus haut (bizarre ?) et aussi d'un très léger décalage. Je remercie vous deux, je n'aurai certainement pas réussi sinon. Je ne sais pas quel message mettre comme solution. Le premier de @pommeverte ou le premier de @PPAC ou bien un autre ? Je vous tiens au courant demain de la fin de l'impression. Bonne soirée !1 point

-

ha oui ... donc si l'on suppose que tu a la buse d'amorcé ( qu'il n'y a pas eu de rétraction juste avant ... ) Je dirais que tu a bon ! mais attention il me semble que la couche 128 commence en Z=36.12 ( la dernière valeur de Z avant la couche .... )1 point

-

non E c'est pour Extrudeur. (la position du filament) la hauteur c'est Z. La difficulté c'est qu'il faudrait garder / remettre la mise en chauffe, réinitialiser l'extrudeur pour retomber juste, ... Pour trouver la bonne valeur de E, il faut regarder la valeur juste avant la couche où tu veux recommencer exemple là pour la layer 94 ( se serai un "G92 E583.92268" a mettre avant le ";LAYER... " après avoir effacer se qu'il y a avant ";LAYER ...". On peut remarquer que tu a une rétraction de 5 mm si l'on compare avec l'extrusion suivant ( recherche de " E" ) mais forcement avec le choille d'extrusion en plus ...1 point

-

Salut, Comme l'axe Y a perdu son origine, il faudrait arrêter l'impression sans arrêter les moteurs éditer le fichier Gcode et enlever toutes les lignes qui ont déjà été faites puis ajouter au début du fichier: G28 X Y imprimer le nouveau fichier La difficulté est de déterminer à quelle ligne le programme s'est arrêté (estimation en fonction de la hauteur et de la simulation dans le logiciel de tranchage)1 point

-

@Sebigeli Si ça warp et que tu n'a pas de bordure, tu peux en rajouter une ça t'évitera de mettre de la laque car ça dégueulasse trop le plateau le revêtement. Je préfère l'ébavurer rapidement après que de louper l'impression.1 point

-

Oui, il faudra le refaire mais tu n'est pas obligé de flasher le firmware pour cela Depuis la page d'acceuil Tools > More > Z=0 (tu ajuste et tu oublie pas de cliquer sur save EEPROM)1 point

-

J'avais posté, il y a déjà quelques temps : Sinon, félicitations pour ton test de la Sovol S41 point

-

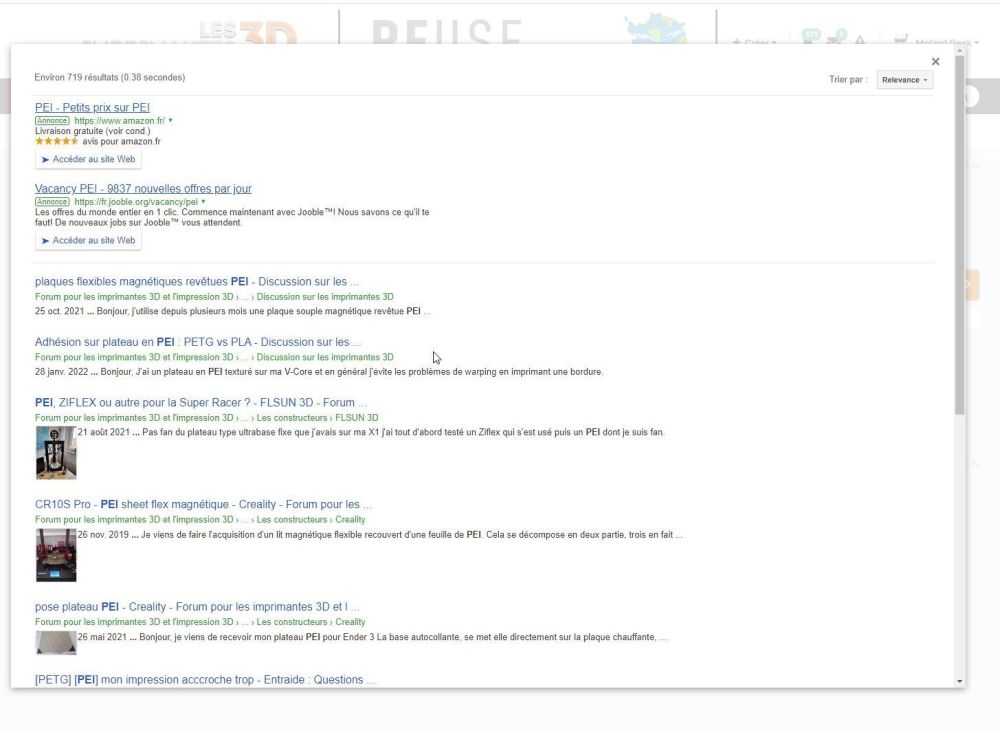

EDIT : La version sur la tranche est clairement plus agréable en terme de finition. En faisant pivoter la pièce, la ligne disparait dans Cura. J'imprime la nouvelle version. FINAL : Eh bien, c'est sur cette dernière photo que je fini cette magnifique pièce encore plus belle et à la finition que je considère comme parfaite. Merci @PPAC, @Titi78 et surtout @RFN_31 pour les conseils en platine ! La différence en une demi journée est à peine croyable ! Merci encore !1 point

-

de la colle en bâton devrait résoudre le problème en attendant une nouveau plateau ou plaque pei1 point

-

1 point

-

là c'est la liste de course ! non ? 6 cm de différence en largeurs profondeur ? ... la version XL du laser de fran6p ? (qui reste encore un mystère ( constructeur, modèle ) )1 point

-

1 point

-

Celles par défaut du profil Cura officiel que je n'ai pas en tête. Nop, elle ne remonte que pour le Z-Hop.1 point

-

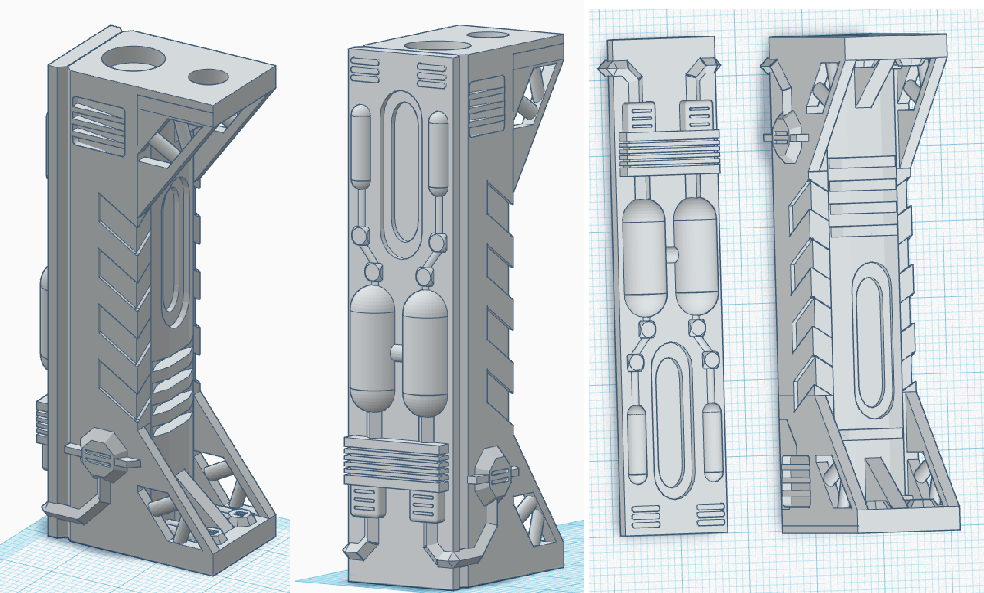

Bon... J'ai finalement décidé de partir sur des colonnes en une pièce et d'avoir des trous d'un profondeur de deux aimants. Il ni'y aurait que un aimant collé au support et un autre dans la colonne. J'ai rajouté pas mal de détails au dos que j'ai ensuite coupé pour pouvoir les poser à plat pour les imprimer plus facilement (ce qui m'a permis de voir une erreur de centrage sur un élément...) plus quelques détails imprimés à part puis Pour un premier projet je pense que je vais m'arrêter là. Bientôt j'espère, les versions imprimées! puis peintes!1 point

-

Nop Yes, mais ce n'est pas le plus important. Je ne peux pas la repasser, il y a de la colle à pare brise de l'autre coté. Je vais surtout arrêter de la plier de cette manière.1 point

-

A l'intérieur du carton je ne sais pas mais tu aurais pu repasser la nappe sur laquelle tu l'as posé @+ JC1 point

-

Je veux aucune garantie, juste être rassuré que je ne vais pas exploser la Planète en laissant les paramètres par défaut, lol. J'ai pas le numéro de téléphone des Avengers ou des Expandables.1 point

-

1 point

-

Salut, Option alternative à ce qu'écris @jcjames_13009 : le câblage des connecteurs est différent entre les 2 câbles. Suivant le moteur utilisé, le raccordement n'est pas le même. Certains fils sont croisés.1 point

-

1 point

-

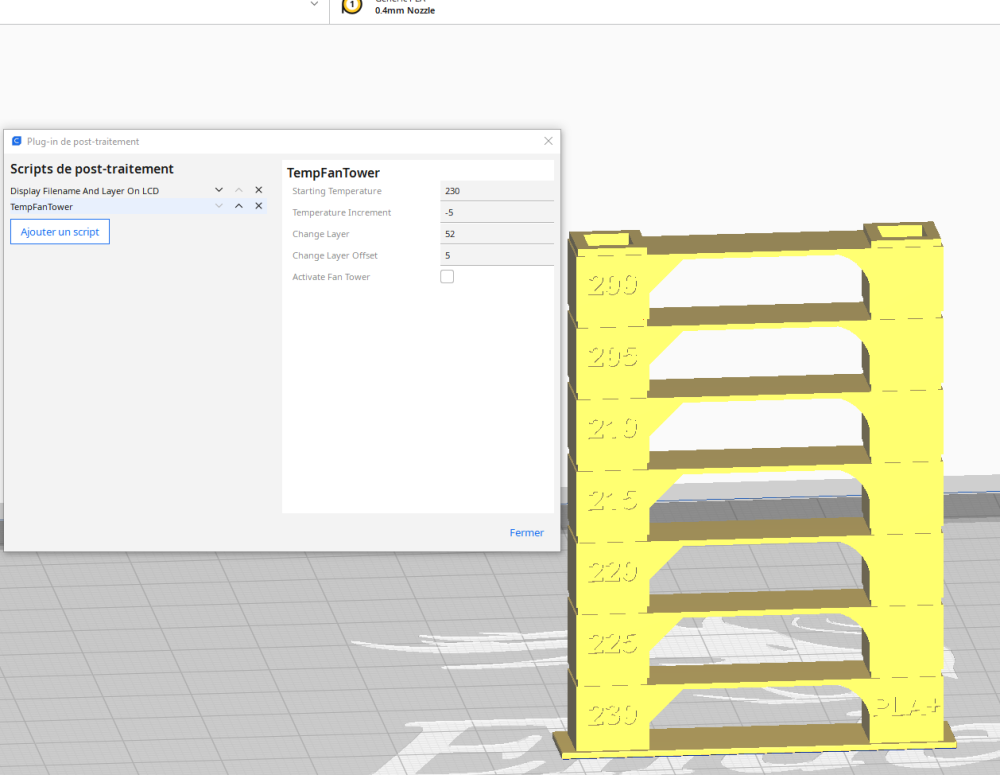

Par exemple, dans Cura une fois que tu pris le fichier de ta tour de température, il faut aller dans "Extentions" et rajouter un script de post traitement, ici "tempfantower" le layer offset correspond au nombre de couche du pied Ensuite il faut déterminer le nombre de couches à imprimer avant d'incrémenter la température, pour cela tu tranches (slice) ta tour et tu regardes avec l'aperçu le nombre de couche que tu as sur chaque segment et ensuite tu le reportes dans le script et tu tranches de nouveau. cette valeur va dépendre de ton modèle de tour et de l'épaisseur de couche que tu as définie.1 point

-

1 point

-

Bon et bien, le ventilateur axial changé, ca va beaucoup mieux ! Merci pour les pistes ! Bon week-end !1 point

-

1 point

-

En corse c'est plutôt de la pâte explosive non ? (l'avantage est qu'elle ne pardonne pas en cas d'erreur ) Mettez votre loupe pour lire la parenthèse les anciens1 point

-

BON cela suffit, j’en ai ras le bol de discuter sur ce forum avec des vieux cons plus jeunes que moi. Et de toutes façons, je voulais vous dire, que j’avais pris une grande décision hier, mais malheureusement je ne m’en souviens plus. De plus, je suis très surpris par ce que je viens de lire, ça doit être cela qu’on appelle l’intelligence artificielle. Ils ont créé des paires de chaussons qui parlent et écrivent, c’est vraiment dingue ce truc.1 point

-

1 point

-

Et tellement plus intuitive que celle de LaserGRBL oui en le renommant en .gcode (avec le .gc il n'essaye même pas de le lire ..) mais pourquoi vouloir le lire avec LaserGRBL ? Depuis que j'ai LightBurn je n'utilise plus du tout LaserGRBL (sauf à l'instant pour tester ton fichier )1 point

-

J'ai réglé le Z-hop à 0,5. Plus de problème. En revanche j'avais un problème de calibration de l'extrudeur qui était revenu aux anciens paramètres (15 mm de plus sur 500 mm). J'aurai dû faire un test entre les deux opérations pour savoir laquelle des deux opérations a réglé le problème. Je vais revenir à 0,3 pour le Z-hop et relancer un test. Peut-être le réglage de l'extrudeur suffit-il ? Je ferai un retour sur le sujet. @MrMagounet j'ai installé ideamaker puis une nouvelle version, la 4.2.3.5680 qui offre l'avantage d'être en français et qui comporte en plus les paramètres pour la Flsun SR avec plusieurs profils. Sur un test de torture, le profil par défaut à mis 15 minutes de moins que Cura, la qualité étant toutefois moins bonne. Bon, j'ai testé en remettant 0,3 por le Z-hop et pas de changement. Donc c'était un problème de surextrusion ...1 point