Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/06/2022 dans Messages

-

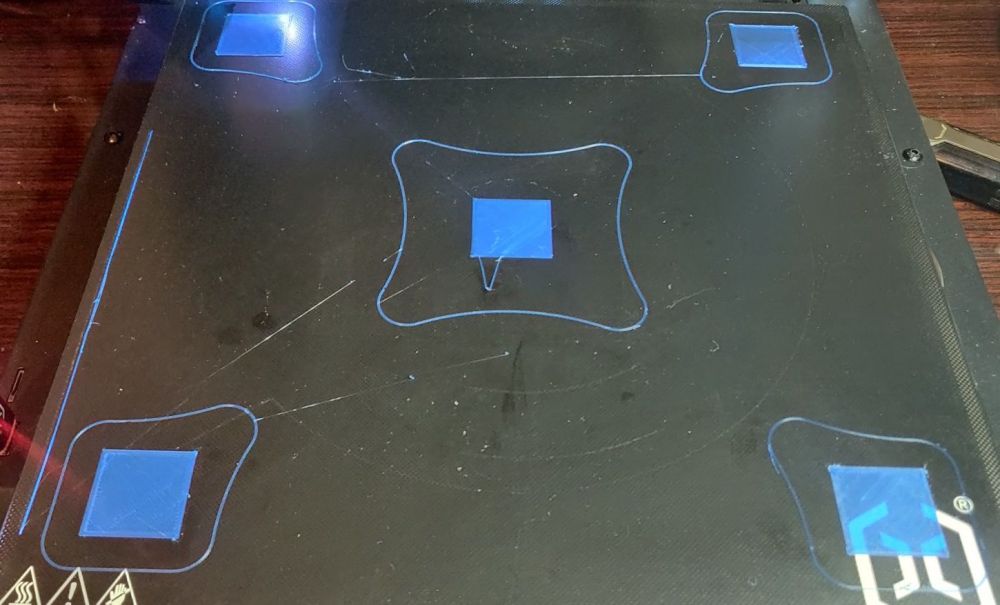

Test de distance focale Pour la partie théorique, je vous invite à lire le très bon post de @fran6p sur le réglage de la focalisation. Dans la pratique, une focale mal réglée se traduit par ça. La distance optimale, sur le Longer RAY 5, est de 30 mm. Les chiffres dans les carrés blanc sont la distance en mm en + ou en moins par rapport à la distance optimale. Chaque trait fait 128 mm de long. Après mesures, voici une rapide modélisation du faisceau de ce graveur. A l'optimal, le trait fait approximativement 0.15 mm. A -10 et à +10, le trait fait environ 1 mm de large A partir de + 15 mm, la dispersion n'est plus linéaire. C'est du au fait que le laser n’émet pas assez de puissance pour pouvoir graver correctement le bois.3 points

-

En tant qu'ex-enseignant, il est difficile de se refaire , Confucius est un de mes maitres « J’entends, j’oublie. Je vois, je retiens. Je fais, je comprends » Total novice dans le domaine de la gravure / découpe, j'espère que de futurs débutants pourront profiter de mon parcours. La lecture du parcours de @Yo'avec son laser apporte aussi de bonnes informations.2 points

-

Coucou alors je ne sais pas vraiment comment s'utilise un graveur laser ( mais comme a mon habitude j'aime bien parler sans savoir ) tu a remarqué que le fichier qui fonctionne n'a pas la même extension ( ".nc" vs ".gc" ) et les g-code dedans non pas la même syntaxe que les deux qui ne fonctionne pas ? .nc ( les S* sont sur une ligne et il y a un espace entre chaque arguments pour les G0 et G1 ) M4 S0 F400 G0 X42.653 Y37.641 S1000 G1 X43.256 Y37.673 G1 X43.679 Y37.889 .gc ( les S* sont en argument dans les G1 et il n'y a pas d'espace entre les arguments ) M4 ; Cut @ 18000 mm/min, 100% power M9 G0 X1.024Y69.433 ; Layer Labels G1 X-0.269Y0.399S1000F18000 G1 X-0.224Y0.461 (peut être une histoire de "saveur de g-code" pour le firmware ... ou simplement un format de fichier de sortie ? )2 points

-

Toujours aussi didactique (à l'ancienne) et j'aime ca ! merci.2 points

-

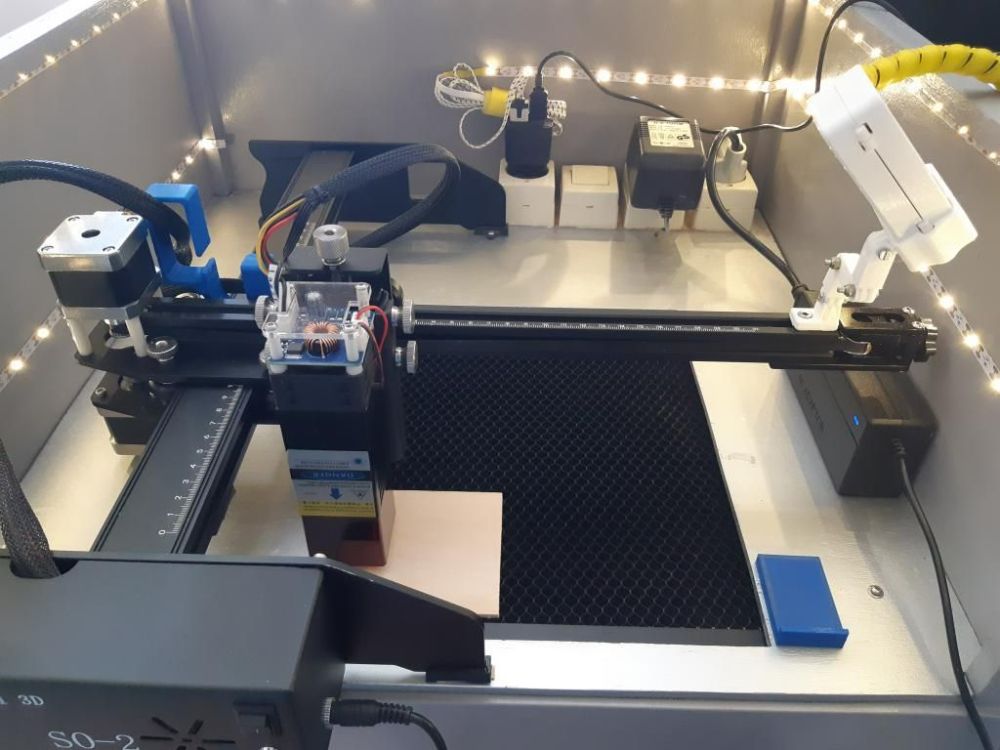

Bonjour, @Yo' @fran6p @jcjames_13009 @Poisson21 Voici mon retour d'expérience concernant les tests comme tout le monde j'ai fait les tests de puissance avec succès ! Graveur SOVOL SO2 laser 10W bras déporté avec déflecteur air compressé. Mais je reste plus sur mon appréciation des différents réglages selon la qualité de la gravure. Il faut surtout tenir compte des différentes qualités de contre plaqué Nous avons des contreplaqué en okoumé, boulot, peuplier, tilleul, etc... chaque essai donnera des résultats différents en nuances de gravages. Mes meilleurs résultats sont pour le gravage et la découpe sur du CP qualité boulot épaisseur 3.2mm en format A4 achat sur AM. Paramètre de découpe une passe laser 10W CP 3mm V200 S80; gravage selon un bon contraste V3500 S 35 à 50.(S50 permet une gravure en profondeur avec un laser de 10W.) Je pense qu'il faut réaliser ses tests personnels et adapter ses réglages selon le résultat souhaité et prendre des notes afin de conserver des paramètres adaptés à son graveur et surtout de la puissance et vitesse. J'ai comme tout le monde acheté du métal déployé en acier le résultat n'est pas top ! car la découpe angulaire du métal renvoi le dar du laser vers le haut et des taches brunes sont engendrées en dessous du bois. (le rayonnement thermique n'est pas dissipé mais renvoyé vers le haut pour polluer le bois) J'ai donc remplacé ce métal déployé par une sole en nid d'abeille et le résultat des découpes est parfait le bois en dessous est propre sans taches brunes. La pollution du bois en dessous est inexistante je recommande cette option avec une aspiration des fumées en dessous. Je suis très satisfait de mon enclosure qui comprend une aspiration et un rejet des fumées vers l'extérieur par une gaine en PVC de Ø80mm. Concernant la sole j'ai adapté un système de réglage en hauteur aux 4 coins pour obtenir un plan parfait // au déplacement du laser. je dirai que que cette option est importante pour des découpes de grandes pièces pour conserver une planéité parfaite (découpe à 100%) Mes remarques la distance focale doit être précise sur tous la périphéries de la surface de gravage et de la découpe; c'est pour cela que j'ai adopté cette technique de réglage Si la puissance du laser baisse c'est que l'optique est pollué par des dépôts de fumées et débris. (conclusion un contrôle visuel et un entretien est indispensable ) A+2 points

-

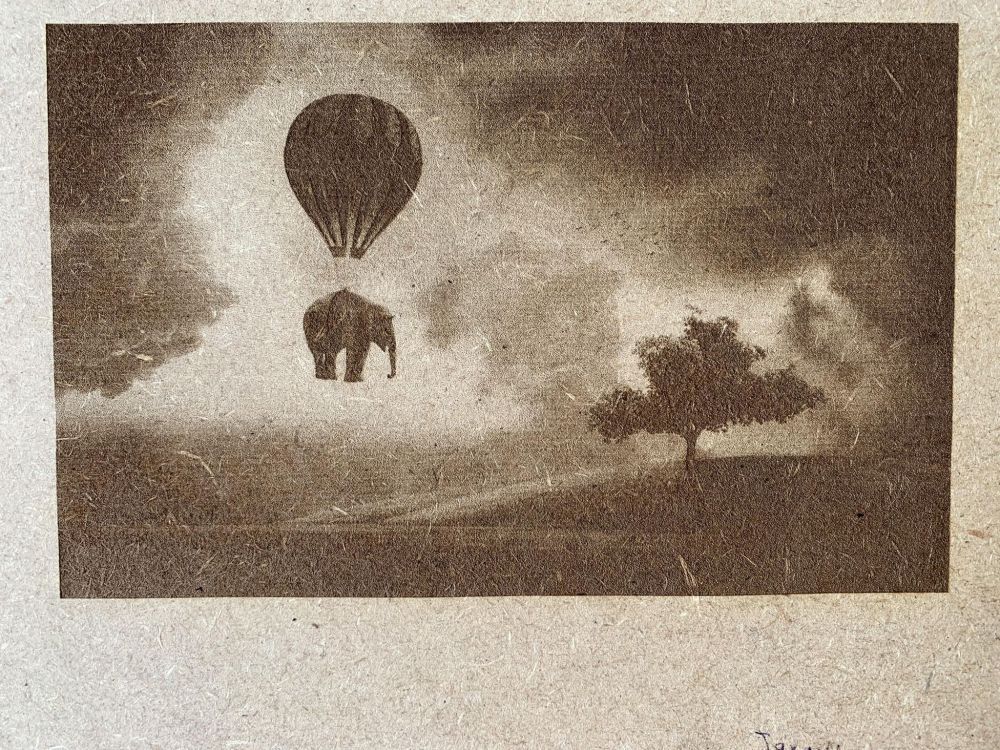

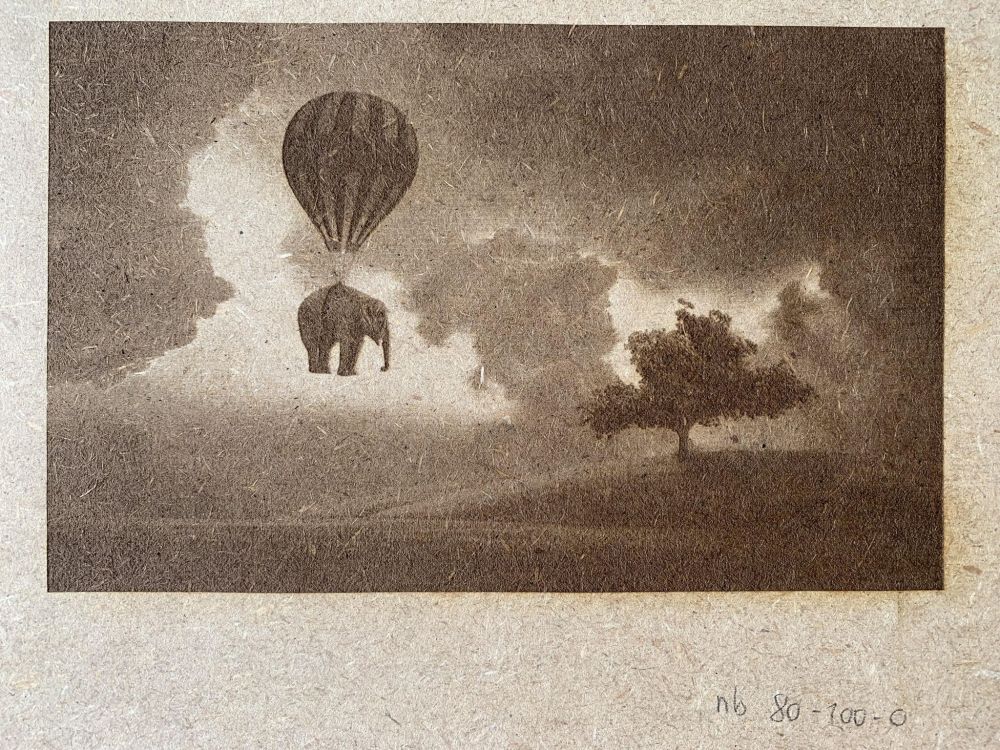

Gravure d'images Pour apprécier pleinement les différence qu'il peut y avoir entre deux modes de gravure d'image et les différent bois utilisés, j'ai fait plusieurs tests. L'image en question est celle là. Source : https://pxhere.com/fr/photo/1435433 Les deux mode de gravure sont dégradé de gris, avec sélection de la puissance mini et de la puissance maxi Jarvis dont le dégradé entre sombre et clair s'obtient en modifiant la proportion pixel gravé / pixel non gravé Les planches sont annotées en bas à droite. 3 valeurs correspondent à du dégradé de gris, avec la vitesse, la puissance maxi et la puissance mini 2 valeurs correspondent à du Jarvis avec la vitesse et la puissance max Les vitesses et puissances ont été définies grâce aux tests de puissance ci dessus. Voici le résultat sur de l'agglo en dégradé de gris. Agglo / Jarvis Contreplaqué / Jarvis Contreplaqué / Dégradé de gris Contreplaqué / Dégradé de gris avec une plage de puissance plus étendue Et pour finir, sur du MDF Jarvis Dégradé de gris Plus le bois est dense et uniforme, plus les résultats sont intéressants.2 points

-

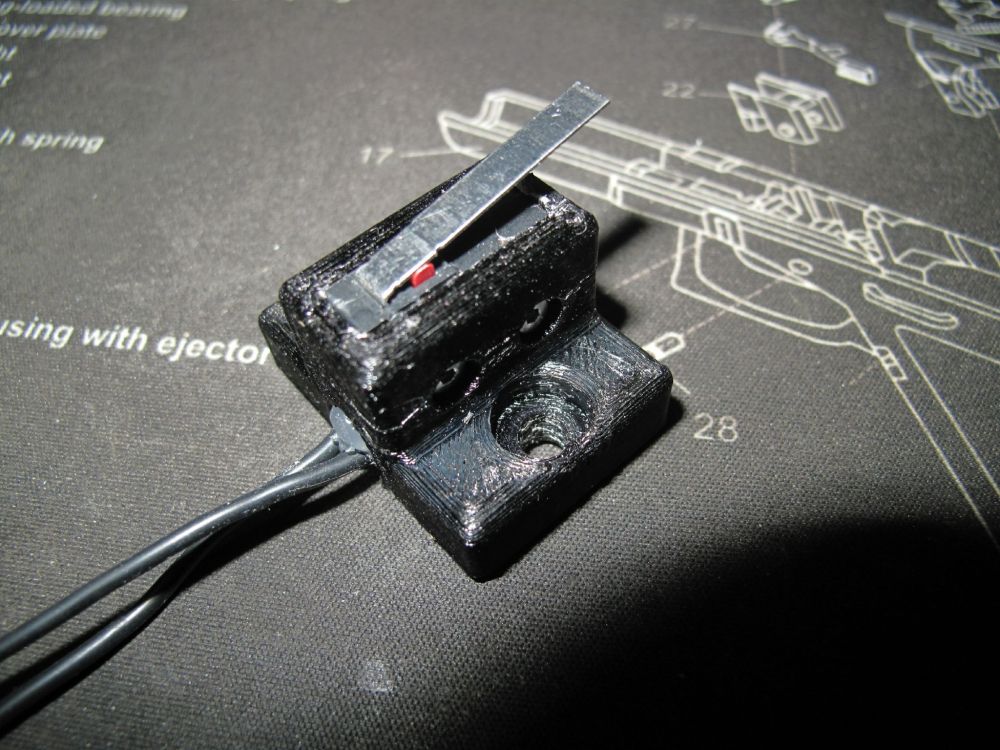

Quel bricoles imprimées qui m'ont permis de me facilité la restauration, bon il y avait moyen de faire sans l'imprimante en usinant les pièces mais moins de boulot comme ça... support de neiman (type moto) car à l'origine il n'y a pas de clé pour démarrer la voiture (juste la manivelle ou la pédale), il ne devait pas y avoir de voleur à cette époque... support de rampe led pour avoir des clignotants (il n'y en a pas non plus d'origine), pas que cela me perturbait qu'il y en ai pas mais c'est plutôt pour le côté sécurité d'être vu par les autres.... un support pour le pommeau de vitesse (celui d'origine est moche) un support pour un contacteur de feux stop, j'ai changer le liquide de frein d'origine dot4 par du liquide au silicone (qui ne fait pas rouiller les pistons) mais du coup le contacteur d'origine qui fonctionne avec la pression du liquide ne marche plus avec le nouveau liquide donc j'ai mis un contacteur électrique sur la pédale CT passée hier sans souci, juste une fuite de liquide de frein au niveau d'un raccord donc en attende des pièces pour rouler à nouveau. Elle n'est pas encore fini reste l'habillage intérieur de la cabine et de la benne.1 point

-

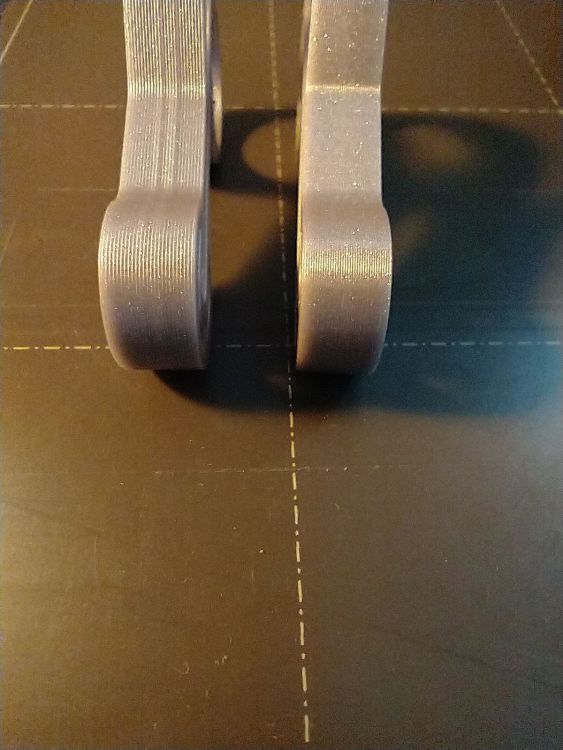

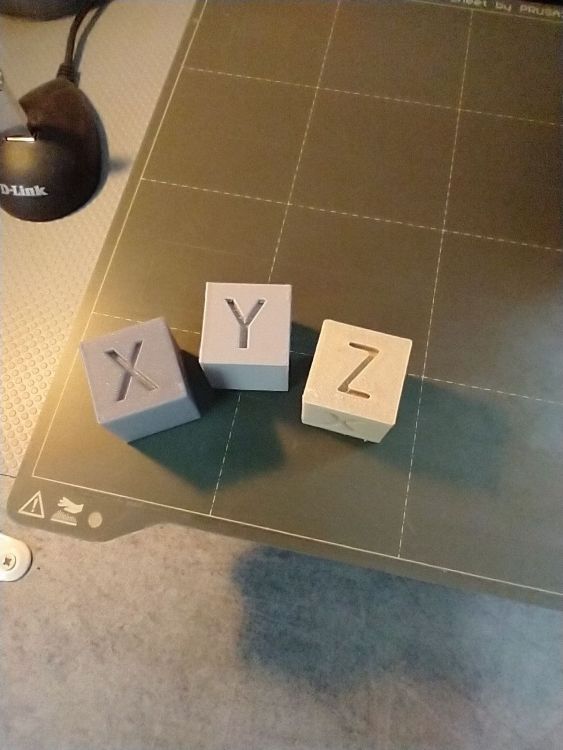

Bonjour à tous, après les tests avec le TPU, je me suis lancé dans truc nouveau pour moi : le changement de buse, avec pour objectif d'imprimer quelques objets en PLA bois. Voici un petit retour d'expérience. Cela fait donc un an et demi que j'imprime sans souci avec la buse de 0.4 montée d'origine. J'avais, il y a déjà quelque temps, acheté une buse de rechange (au cas où) et une autre de 0.6 pour tester. Étant un peu frileux de modifier des trucs quand tout se passe bien, j'ai mis un peu de temps pour passer le pas. Pour le changement j'ai tout simplement suivi la procédure du site de Prusa. Tout s'est bien passé, jusqu'à ce qu'à la fin du changement, l'imprimante reboot toute seule et affiche un joli message rouge "emballement thermique" ... Presque pas de panique, je me suis rappelé que je venais de lire la procédure au début de laquelle se trouve une mise en garde sur l'évacuation possible de chaleur à cause de l'utilisation d'une grosse clef pour maintenir le bloc de chauffe . Extinction de l'imprimante, j'ai attendu 5 min et j'ai rallumé, plus de message de la mort, ouf ! Seul regret, ne pas avoir fait de cold pull (c'était écrit comme optionnel), du coup ma buse de 0.4 démontée est bouchée de PETG. Ensuite, dans le doute, plutôt que de passer à du filament bois que je ne connaissais pas, j'ai chargé du Prusament Galaxy grey, fait une calibration de première couche et lancé quelques impressions simples et rapides que je lance régulièrement. Résultat top en 0.3mm de hauteur de couches (évidemment on voit plus les couches) et vitesse d'impression impressionnante ! Par contre perte (logique) de détails sur impressions plus petites. Puis j'ai chargé le PLA bois "woodfill" de chez colorfab (vendu par Prusa). A noté que le filament est plutôt cassant (quand on le plie). Utilisation des profils proposés par Prusaslicer et lancement d'un petit cube de calibration en 0.2mm de hauteur de couche. Odeur de bois comme prévu et impression sans problème (ci-dessous à côté d'un PLA et d'un PETG). Granuleux au touché. J'ai ensuite imprimé quelques objets un peu plus gros dont un support de portable (toujours en 0.3mm de hauteur de couches) qui rend assez bien. A noter qu'au ponçage ça blanchit un peu (comme du PLA). Mais au final j'aime bien la sortie brute. Pour faire des petites déco à poser sur des meubles c'est assez sympa par rapport aux couleurs plastique classiques. Reste plus qu'à imprimer une petite maquette (à voir). Mais je compte laisser un peu la buse en 0.6 car je trouve le ratio vitesse/propreté d'impression très intéressant. J'imprimerai sûrement du PETG en mode vase pour voir l'épaisseur que l'on peut obtenir. J'en profiterai aussi pour tester le TPU avec, pour voir si ça bouche moins. Bref assez satisfait de tout ça malgré la petite frayeur du début.1 point

-

1 point

-

Bonjour, Je reviens faire mon retour sur le fan duct conseillé par @MrMagounet et qui s'adapte parfaitement sur ma genius pro. Je l'ai imprimé comme conseillé à 102% sur l'axe Z et s'adapte du coup au bloc chauffant trianglelab. Pour le BLtouch j'ai enregistré dans le firmware les nouveaux offsets correspondant avec ce fan duct ( X:2 et Y:-48 ) Par contre j'ai une question,dois-je modifier maintenant le refroidissement dans le slicer vu que le ventilateur est plus gros et que le refroidissement est meilleur ? Par ce que quand j'imprime du PLA avec 100% en refroidissement, on l'entend de très loin et fait beaucoup de bruit (on dirait un dyson ).1 point

-

Objectif atteint voire dépassé il me semble. Bravo Et partant pour le prochaine défi. Je vais y réfléchir... @+ JC1 point

-

Bonjour, Comme toi je suis débutant, c'est mon premier week end d'impression, J'ai acheté une Ender 3 Max avec un kit BL Touch à monter, je vais vous expliquer mon expérience. J'ai déballé l'imprimante, regler le plateau , j'ai fait un test d'impression sans BL Touch. Et oui, je débute, on règle les problèmes un à un. J'ai installé le BL Touch, j'ai téléchargé le firmware en faisant attention à la version de la carte mère (4.2.2 ou 4.2.7) et option BLtouch sur le site Creality, j'ai dézipper le fichier Ender-3 max 4.2.2 mainboard20210222 bltouchfirmware.zip, j'ai donc récupérer un fichier bin, que j'ai copier sur la carte microSd fraichement formaté (fat32). Je démarre l'imprimante avec la carte SD MAJ Firmware OK. Ensuite Prepare - autoHome Move Axis Z affleurant la feuille de papier(je note la valeur) que je renseigne dans Control - bed leveling - Probe Z offset Je n'oublie de rajouter G29 juste après le G28 dans le logiciel de slicer. Je refais un test d'impression TOUT EST OK.1 point

-

j'ai trouver le poste dans ce groupe https://www.facebook.com/groups/594649514547371?hoisted_section_header_type=recently_seen&multi_permalinks=9797571027032751 point

-

Nous avons récolté près de 1400€ de dons et des ventes d'objets 3D ou de tshirts et autres. Les objets 3D ont attiré l'attention et vraiment beaucoup plu. Il reste encore des objets mais nous avons d'autres évènements à venir. Merci pour tout. Prochain défi chacun réalise une partie d'une grande oeuvre en 3D (c'est l'idée que j'ai eu pour faire une tombola d'un grand objet 3D). A vos idées chers makers1 point

-

1 point

-

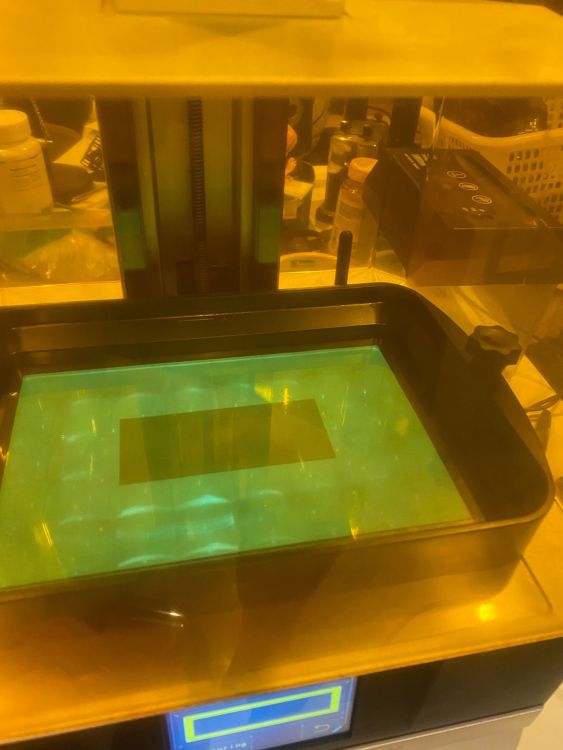

Impression résine cette fois, essais avec de la résine standard, je les réimprimerais avec de la résine hard & tough, si vous en connaissez des plus solide je prends. Pour l'instant ça tiens avec la standard et la perceuse pour simuler le roulage mais je préfère assurer avec de la plus costaud, en tout cas ça à été très chiant pour trouver les bonnes côtes des engrenages car impossible de prendre des mesures correcte vue la taille.1 point

-

après essai ( et confirmation par une autre personne ayant la même imprimante que moi ), cette version est cassante pour les Anycubic Photon Mono X 4K. les fichiers .pwmx ne sont pas lisibles pas l'imprimante. la version 1.9.1 Est la dernière à écrire ce format correctement.1 point

-

J'avais la version 1.9.0 (je pensais avoir la 1.9.3) du coup, comme j'avais une impression à faire j'ai fait la MAJ vers 1.9.3 (j'aurais pas du...) et comme toi, l'imprimante voit le fichier (mais sans affiché le print) et message d'erreur lors du lancement et en essayant de l'ouvrir avec photon workshop il n'ouvre rien... je suis repassée à la version 1.9.0 et plus de souci....1 point

-

1 point

-

je pense qu'on va avoir un problème pour t'aider si tout ce qu'on te donne comme conseil ne semble pas utile ni nécessaire à tes yeux. Une fuite ne veut pas dire que du filament sort en dehors de la tête d'extrusion. Si le contact entre buse et heatbreak est bon, cela restera à l'intérieur à l'extrémité du tube PTFE. Vu l'usure de ton tube au niveau du pneufit, cela montre clairement un déplacement du tube à la poussée du filament. Le clip est indispensable en permanence.1 point

-

Salut et bienvenue Qu'est ce qui te rend perplexe l'arrivée sur notre super forum ou ta "petite" Kobra @+ JC1 point

-

Bon, comme j'ai réussi à me procurer un peu de temps, j'ai réussi à au moins tester les fichiers test sur la carte SD. J'ai utilisé du MDF de 3 mm, pour la découpe, il m'a fallu 2 passe. Et je suis poser directement sur la plaque en acier fourni avec l'imprimante, j'ai pas encore acheter de tôle déployer comme je vais mettre des rallonges pour doubler le Y. L'envers de la découpe. L'air assist est très efficace pour dissiper la fumée, bien que cela en produit beaucoup avec le MDF. PS: petit question pour @fran6p @vap38 , @Yo' et les autres qui ont un graveur laser, j'ai essayé de faire des fichiers de test de puissance sous lightburn et j'ai des problèmes de puissance en sortie laser. Même avec la puissance régler à 100% le laser est anémique et je grave même pas. L'un de vous pourrais poster un fichier de test puissance de ça que je puisse comparer avec ce que j'arrive à sortir.1 point

-

Sujet complété : voir plus haut (la focalisation)1 point

-

QC = Qualité Chinoise En effet un PFTE si présent un défaut et c'est vite la galère1 point

-

Bonjour, Tête démontée : simplement une buse bouchée ! Après 10 heures d'impression avec un filament de qualité ; je suis un peu étonné. A noter que le tube PTFE noir présent dans le heatbreak était coupé en biais du côté en contact avec la buse. A vue de nez : 0.3 à 0.5 mm d'écart ! En témoigne la collerette présente sur le morceau de filament que j'ai retiré de l'intérieur de l'ensemble : J'ai retaillé le tube à plat (j'espère !). A chaque galère, je me souviens du nombre d'autocollants marqués "CQ ok" au déballage de l'imprimante . Remontage Ok. Réglage du Z0 et calibrage de l'extrudeur OK (Pourquoi si simple cette fois-ci et si compliqué lors de la première mise en œuvre de l'imprimante ? Mystère !) Test avec 5 carrés de 0.20 mm d'épaisseur : d'emblée bonne adhésion et aspect acceptable pour l'instant ... même si c'est loin d'être parfait et s'il faudra affiner. En particulier il me faudra corriger le stringing et les petits blobs que je me promène depuis le début. Je suis déjà passé de 2mm à 3 mm de rétraction (insuffisant ?). Merci à vous deux pour votre soutien .1 point

-

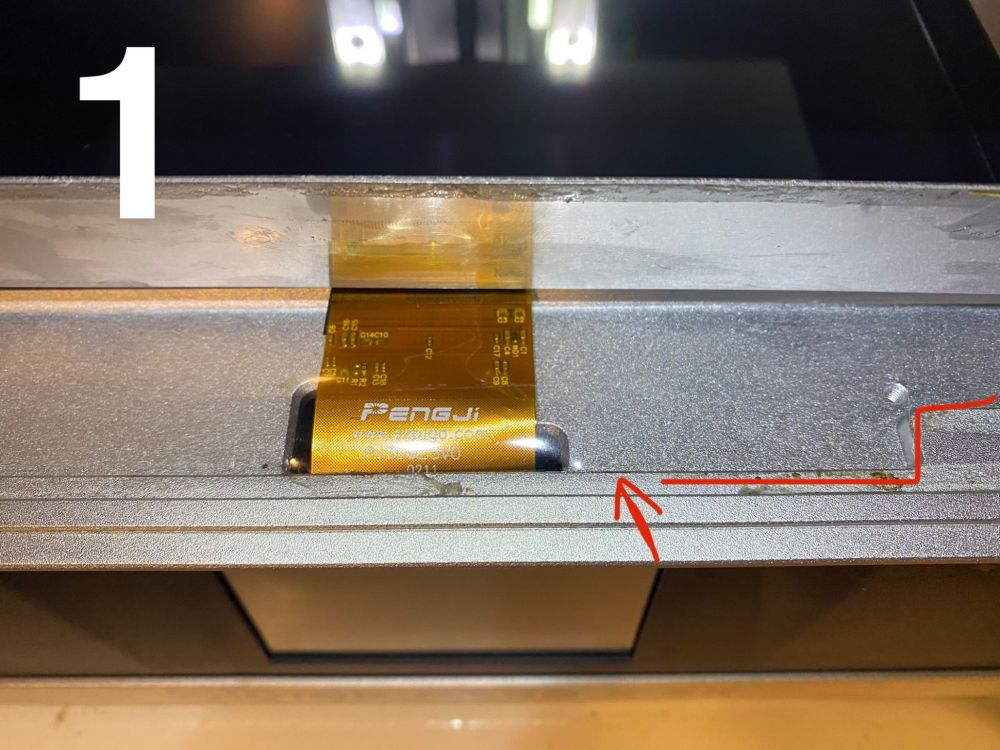

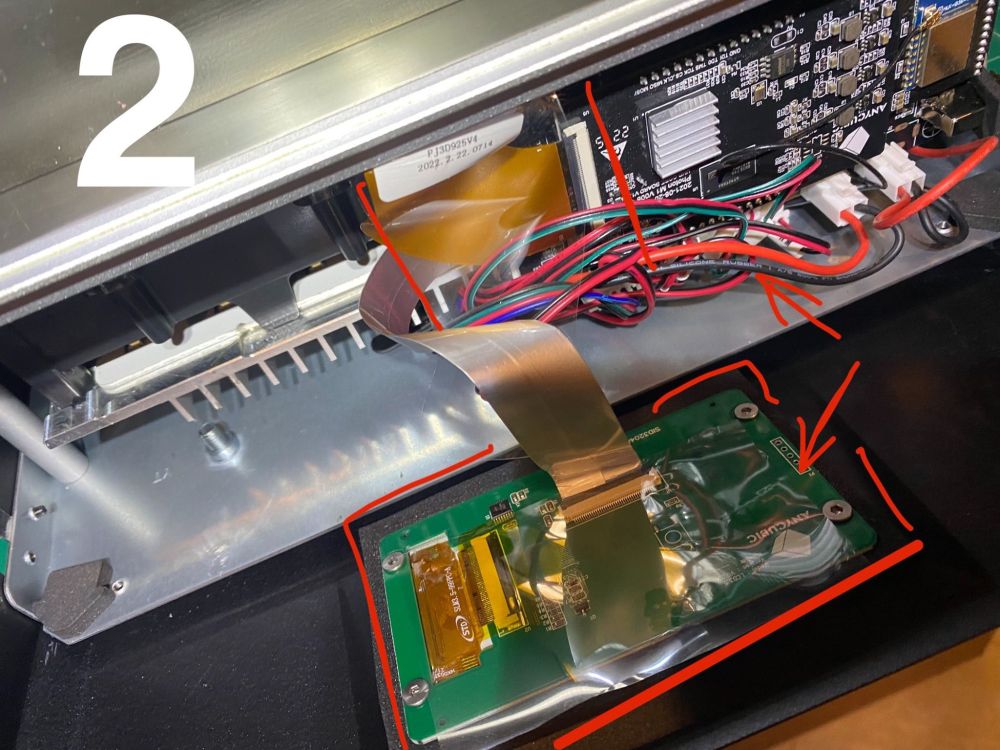

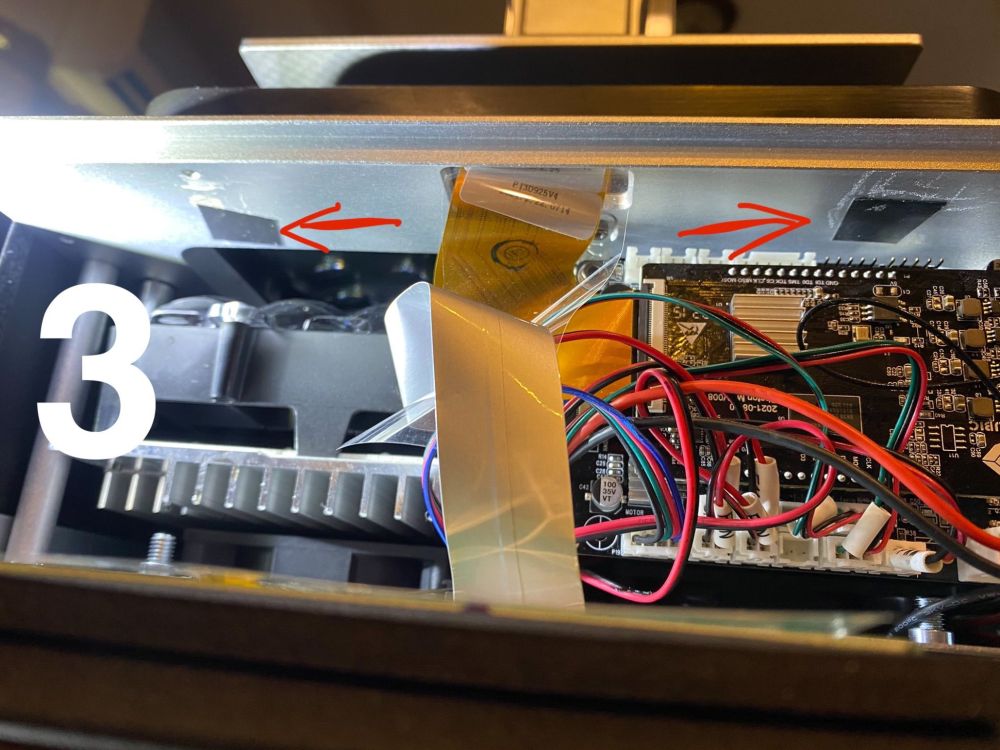

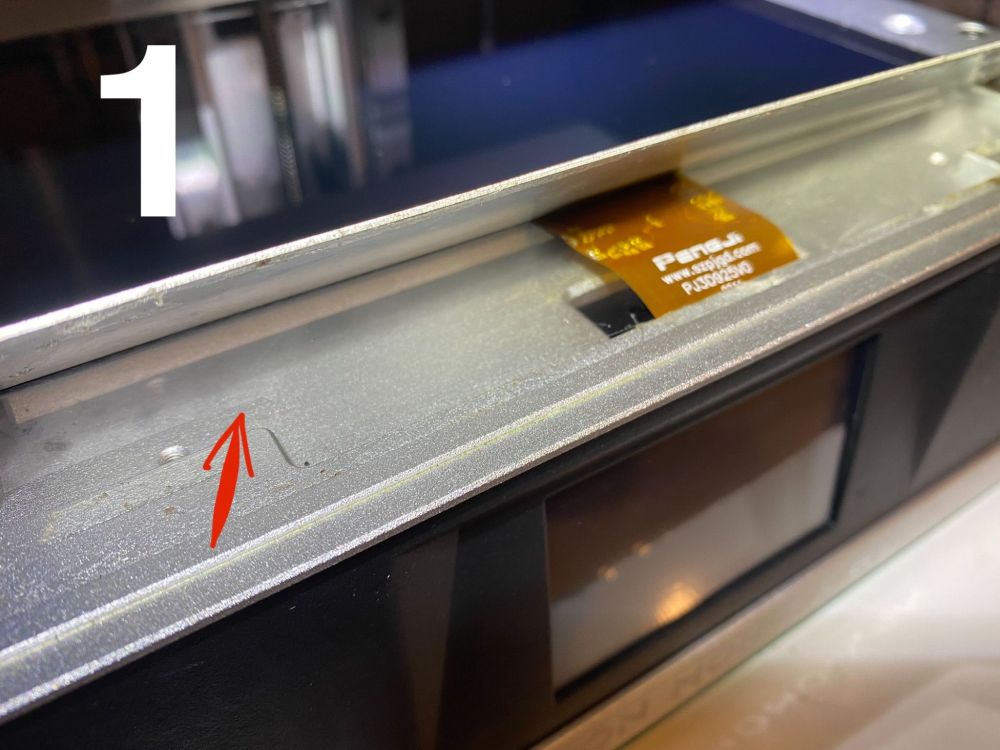

Bonjour tout le monde je reviens vous donner quelques nouvelles de mon imprimante, j’ai finalement contacté le service après-vente d’Anycubic après plusieurs mails échangés et plusieurs essais de réparation à distance infructueuse dont la mise à jour du firmware Anycubic m’a renvoyé un écran gratuitement sous garantie j’ai été très surpris par leur efficacité et leur professionnalisme. J’ai donc finalement reçu l’écran hier et je l’ai installé avec quelques petites modifications pour ne pas avoir le même problème de fuite sur la map de l’écran. Maintenant tout fonctionne parfaitement donc comme l’avait suggéré PPAC L’écran était bel et bien HS ps. je te remercie encore pour ton aide et tes conseils . Au niveau des modifications faite j’ai rajouté un film plastique qui recouvre toute la map en dessous de la plaque métallique (1) et j’ai protégé tous les endroits où une fuite pourrait éventuellement s’infiltrer (2) j’ai aussi recouvert de scotch les trous où il y avait des vices (3) sur les premiers modèles pour éviter des coulures et des dégâts sur la carte mère je vous mets quelques photos en espérant que ça vous évitera d’avoir les mêmes problèmes que moi si vous avez cette imprimante. je repars faire mes impressions et je vous souhaite à tous une excellente journée1 point

-

C'est commandé pour la Prima P120 ! Et merci, j'avoue que j'ai dejà pas mal de questions ! Le Z surtout, pas trop difficile à calibrer ? il faut le faire souvent ? je me méfie un peu de ça sur une cartésienne en porte à faux. Tu l'as testé en PETG ou TPU semi rigide ? Tu as fait des modification dessus ? Oui, quitte à investir maintenant, je me suis dit que ça valait le coup de tester les nouvelles techno. Y'a vraiment pas mal de vidéo qui commence à tourner de la part des testeurs, ils sont unanime pour dire que c'est une petit revolution, mais que le software n'est pas encore finalisé. Même Heliox en parle dans son dernier billet, elle a pu commencer à la tester : 3D Maker Noob nous parle plus en détails des bug qu'il a eu et de la qualité sans s'enflammer dessus :1 point

-

Le sujet a été complété : voir plus haut1 point

-

c'est exactement cela, petit bout entre l'entré du heatbreak et l'extrudeur1 point

-

normalement il en faut un tout petit morceau entre l'extrudeur et le haut du heatbreak (il n'y a que très peu de t° à cet endroit là, c'est la partie 'froide' du heatbreak) Si tu ne le mets pas ça le filament risque de se tordre et de se coincer (et ce sera compliqué d'enfiler le filament)1 point

-

1 point

-

RAhhh là là, j'avais déjà yeux-té les CNC et les découpeurs lasers ... Et je tombe sur cet article .. C'est pas bien LesImprimantes3D.fr!! C'est pas bien ! (En même temps j'aurais pas du m'abonner au flux RSS ) Je vais encore claquer des sous et me faire pourrir par madame !!! En tout cas, merci Fran6P pour cette première découverte, j'attends le reste avec impatience1 point

-

Salut @fran6p Superbe présentation c'est parfait; bon maintenant tu dois passer à des travaux pratiques L'apprentissage n'est pas évident il faut faire beaucoup de tests et bien régler la distance focale. Ce qui est le plus embarrassant c'est la planéité des planchettes en contreplaqué de 5mm ou 3mm. Quand un rebord relève le bois change de couleur pendant une découpe. Voici mes réglages pour un laser de 10W Coupe du contre plaqué de 3 mm vitesse 200mm/mn puissance 80% une passe. Coupe du contre plaqué de 5 mm vitesse 150mm/mn puissance 100% une passe. Je suis ravi pour les différentes réalisations c'est génial ! j'ai hâte de graver un miroir et de l'acrylique mais ce n'est pas évident. a+1 point

-

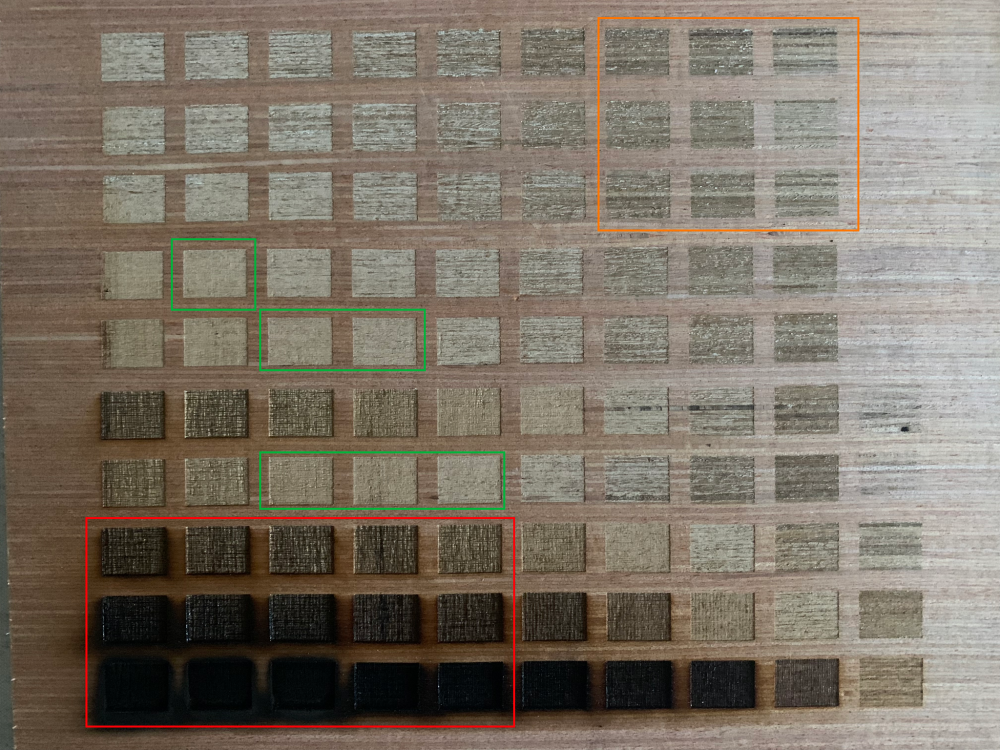

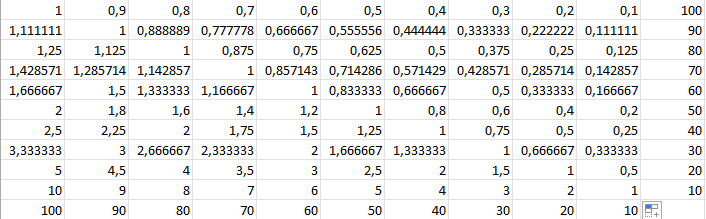

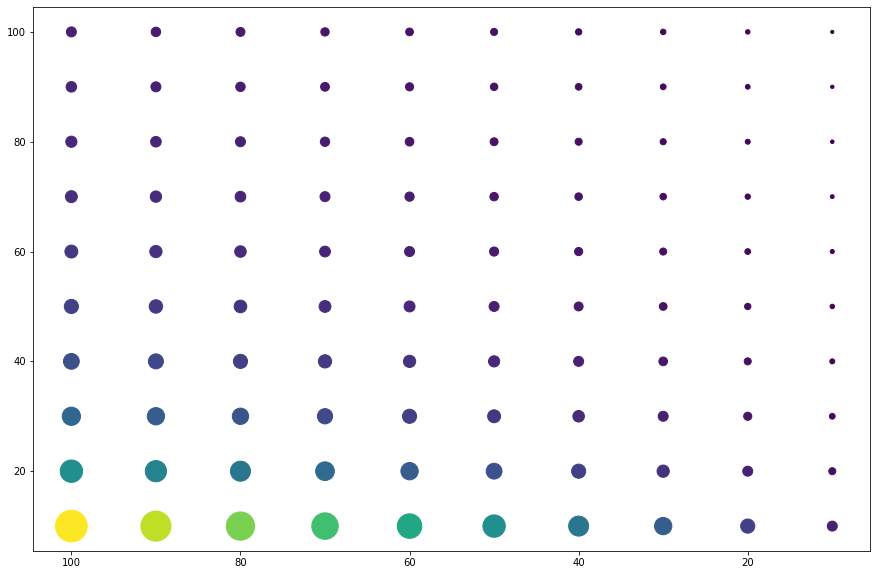

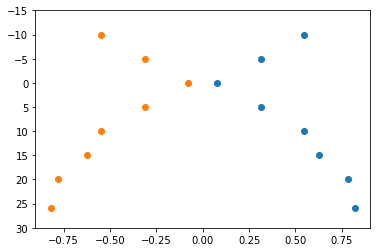

Tests de puissance et vitesse sur différents bois. De gauche à droite, les puissances vont de 100% à 10%. De bas en haut, les vitesses vont de 100 mm/s à 10 mm/s. Cependant, attention, les lignes 40 mm/s et 50 mm/s ont été inversée. Sur de l'agglo Sur du contreplaqué Sur du liège Sur du MDF Et pour finir, sur deux chutes de Valchromat collées entre elles Je trouve le test sur le contreplaqué très parlant. Il y a 3 zones distinctes. La rouge qui est clairement de la brulure. La orange où le bois est noirci mais pas creusé. La verte qui semble être le fruit de la sublimation (passe de l'état solide à l'état gazeux sans passer par l'état liquide). En creusant la question, j'ai trouvé un site qui explique les étape de combustion d'une buche. Extrait https://france.hase.fr/actualites/trois-phases-de-combustion-poele-a-bois/ Je vais voir si je peux faire de belles découpes par sublimation sur du contre plaqué. Pour revenir au test, ce qui résulte de l'équation vitesse / puissance est l'énergie transmise au bois. Voici un tableau sans unités avec en x les puissances et en y les vitesses En version graphique, on voit mieux les différentes proportions d’énergies qui sont transmises au bois qui vont du simple au centuple. A suivre.1 point

-

je dirais d'expérience que ce n'est pas simple pour débuté étant donné le peut d'information donné par le constructeur, doc minimaliste, aucune aide au calibrage, règlage des roues excentriques, calbrage de l'extrudeur,... tout ça tu dois te démerder. une fois monté et règlé il faut commencer par imprimer la pièce test sur la clé usb il y a un site qui aide bien https://docarti.fr/1 point

-

Ça venir mais actuellement quelques petits soucis de santé m'en empêchent0 points

.thumb.jpg.483546972a8b9c62513f7e0ba707f7ba.jpg)

.thumb.jpg.ae1fe3d43ffcd259a6de4ea468d95b6e.jpg)