Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/07/2022 Dans tous les contenus

-

@vap38 Si la carte de contrôle du laser possède les broches idoines, il est possible de piloter l'assistance d'air via celle-ci et un relai sans passer par Octoprint en utilisant les Gcodes M7 / M8 / M9 reconnus par LB et LaserGRBL Exemple pour une carte MKS DLC ou simllaire (Sculpfun) : https://wiki.the-iskens.com/documentation/extras/relay-control/3 points

-

3 points

-

je ne suis pas sûr que du pla soit beaucoup moins résistant que du petg pour ce genre de pièce, même à 10% de remplissage Donc la vitesse de rétraction ce devrait être plutôt dans les 25 mm/s Dans Cura au même endroit que la durée minimum d'une couche (dans refroidissement)2 points

-

bonjour , en effet ,ton temps d'exposition est trop important voir ce que préconise anycubic https://www.anycubic.com/blogs/news/resin-settings-for-anycubic-3d-printers#photonmono4k2 points

-

uBlock Origin ne m'a pas embêté... (n'a pas était détecté chez moi ... ) Mais oui, au final, ce genre de concours c'est une campagne de publicité où au lieu de payer GoogleAd, ils mettent beaucoup moins dans le prix des lots a gagner... et laisse les "pigeons" comme moi, faire leur pub indirectement. Très souvent si il y a un concours c'est comme avec les casinos ( le casino gagne a chaque fois et toi, éventuellement si tu a beaucoup de chance une fois sur 10000000... ) Un jours je ferais un truc avec mes cartons ... en plus d'un château fort en carton ... (enfin j’espère ... mais il faut que j’achète ou gagne un laser et une licence LuBan3D ) Source images : https://www.facebook.com/photo/?fbid=2139058406409013&set=pb.100063931004753.-2207520000.. (Mais là encore j'aurais besoins de place pour le truc fait avec ... c'est sans fin )2 points

-

2 points

-

Tous ces «pseudo concours» ne servent qu'à une chose: récolter diverses données sur le participant et le «forcer» à s'inscrire à des réseaux «sociaux» au cas où il ne le serait pas J'espère simplement que ceux qui y participent ont a minima un bon système antispam sur leur boite mail. J'ai cliqué pour voir sur ton second lien, je n'ai pas voulu aller plus loin car mon bloqueur de publicités a été détecté2 points

-

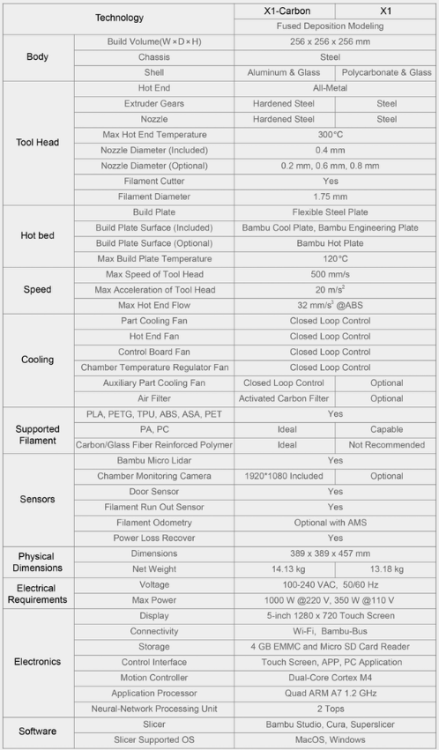

Après le succès et la fin de la campagne de l'Anker A5 qui avait affolé Kickstarter début avril, une nouvelle campagne a débuté pour une nouvelle imprimante au moins tout aussi prometteuse, la BambuLab X1 que vous pouvez aussi découvrir sur le site officiel. Étant donné que j'ai craqué pour le pack le plus complet, je vais essayer de détailler les spécifications de la machine et le suivi du projet ici, en espérant que ça ne se finisse pas en Zatsit et avec moins de délais que l'Elegoo Jupiter. Tout ce qui va être dit plus bas n'est que ce qu'ils annoncent/présentent sur via leurs moyens de communication ainsi que ce qui est présenté sur les nombreuses vidéos Youtube qui sont sorties à son sujet, donc actuellement je n'ai rien pour confirmer/infirmer ce qu'ils racontent. 1. Bambu Lab Il s'agit d'une société qui a été créée par 5 anciens chef ingénieurs et responsables produit de la marque de drones DJI. Ils travaillent sur le projet depuis bientôt 2 ans et ont pour but de simplifier l'accès à l'impression 3D en simplifiant au maximum son utilisation. Ils sont basés en Chine à Shenzhen et Shanghai ainsi qu'à Austin aux USA. La question de la légitimité de proposer ce projet sur Kickstarter peut se poser étant donné qu'ils emploient déjà 150 personnes, j'imagine que c'est avant tout pour la notoriété du site et les contraintes nulles en cas de délais (ou pire). 2. L'imprimante 3D Pendant la campagne Kickstarter, ils proposent 3 packs différents : La X1 La X1 - Carbon (la X1 avec quelques améliorations) La X1 - Carbon avec AMS (Automatic Material System) La machine est une Core XY avec un volume d'impression de 256 * 256 * 256 mm fermé et chauffé passivement lors de l'impression. La hotend est propriétaire peut monter à 300°C et le lit à 120°C. Ils proposent un plateau flexible avec deux faces distinctes : une pour le PLA/PETG/ABS et une autre pour tout ce qui est PA/TPU/PC. La vitesse d'impression est un des éléments les plus mis en avant avec une vitesse maximale d'impression de 500 mm/s, une accélération maximale de 20 m/s² et un débit maximal de 32 mm/s³. Avec ça, un benchy boat classique prend environ 17 minutes à s'imprimer au déballage de la machine (lien vidéo). Pour cela ils utilisent : Un châssis en acier soudé (lien vidéo) Un axe X en carbone pesant 184 grammes et une tête d'impression pesant 574 grammes Une cartouche chauffante de 40W Un ventilateur de 12W placé sur le côté du plateau qui vient souffler sur la pièce imprimée pour la refroidir (à la manière de certaines VORON modifiées) Pour compenser les vibrations liées à ces vitesses/accélérations, ils ont développé un algorithme qui permet de mesurer (la machine fait des tests de vibration) puis de compenser les vibrations pendant l'impression (voir GIF ci-dessous). Ils utilisent également un plateau supporté en 3 points et un système de contrôle de débit pour rendre l'impression des angles, des coutures et du remplissage plus propre. Une autre technologie mise en avant est le système d'auto leveling du plateau, qui utilise un capteur de contrôle de force via la buse et un micro-LIDAR avec une précision annoncé de 7 µm. En plus de l'auto leveling, ces capteurs servent à analyser la première couche en mesurant le débit des lignes déposées lors de la première couche (voir GIF ci-dessous). Si l'imprimante détecte un problème, elle continue l'impression mais indique à l'utilisateur qu'un problème a été détecté (l'utilisateur peut alors continuer ou arrêter l'impression). Et enfin, une liste des autres fonctionnalités de l'imprimante et certaines différences XI / X1-Carbon : Buse en acier pour la X1, en acier trempé pour la X1-Carbon (mêmes différences pour les engrenages de l'extrudeur) Filtre à air à charbon actif pour la X1-Carbon, en option pour la X1 Caméra Full HD pour détection des spaghettis et suivi en direct de l'impression (uniquement pour la X1-Carbon, en option sur la X1) Les traditionnels capteur de filament et récupération après coupure de courant Connectivité en Wifi/filaire pour communiquer avec la machine ou simple carte SD Utilisable avec les autres slicers que le leur, même si certaines fonctionnalités ne seront pas disponibles (analyse de la première couche, bed leveling, ...) Liste de toutes les spécifications : 3. L'AMS (Automatic Material System) L'AMS est un second produit en option qui permet l'impression multicolore avec jusqu'à 4 filament par AMS. Ils annoncent qu'il est possible d'en utiliser 4 en parallèle pour avoir jusqu'à 16 couleurs en tout (lien vers la seule photo de ce montage). Difficile d'expliquer correctement son fonctionnement, donc voici la vidéo qui sera plus claire. Pour résumer, l'AMS se branche sur l'imprimante X1 ou X1-Carbon et va sélectionner telle ou telle bobine à utiliser pour imprimer. Lors d'un changement, l'AMS rebobine la bobine qui n'est plus utilisée et va reprendre du filament dans la nouvelle bobine à utiliser, ce qui élimine l'utilisation du TPU avec l'AMS. Pour la purge, trois choix possibles et paramétrables dans leur slicer : Le bloc de purge classique La purge automatique, où l'imprimante va extruder du filament jusqu'au changement de couleur puis essuyer la buse sur un petit rouleau (en silicone je crois). Le filament extrudé est expulsé à l'arrière de la machine Un mix des deux, c'est à dire une purge externe de la plus grosse partie du filament puis l'impression d'un petit bloc de purge A noter que l'AMS est doté d'un système RFID permettant de lire des informations supplémentaires uniquement dans le cas de leurs bobines. Cependant pas de panique, c'est ouvert aux marques tierces, les fonctionnalités liées au RFID ne seront justes pas disponibles. Pas d'informations sur le prix de leur gamme de filaments pour le moment, seulement les couleurs et types de matériau (voir ici) 4. Le prix ! Kickstarter oblige, les prix sont plus faibles que le prix de vente conseillé quand elle sortira, donc je vais indiquer les prix de vente conseillés et le prix Kickstarter qui correspond (les prix les moins chers sont déjà partis) : Imprimante X1 avec 250g de PLA : 999$ (Kickstarter : 799$/751€) Imprimante X1-Carbon avec 250g de PLA : 1199$ (Kickstarter : 949$/892€) Imprimante X1-Carbon avec AMS, 2 * 250g de PLA, 250g de filament support, 250g de PA-CF : 1449$ (Kickstarter : 1199$/1126€, attention il n'en reste qu'une centaine au moment où j'écris ce message) Acheter au meilleur prix la X1, X1 Carbon et X1E. 5. La suite ! Je vais essayer de faire suivre ce fil s'il y a plus d'informations à partager que ce soit sur la campagne Kickstarter ou sur l'imprimante/l'AMS, en attendant je croise les doigts pour la recevoir un jour !1 point

-

Hello, Suite à la découverte du Quoi qu'est-ce par @PPAC, voici l'unboxing. Les changements le plus notables entre ce module laser 10W et le 5W sont : La puissance La longueur (16 cm au lieu de 12,5 cm) La distance de focale (5 cm au lieu de 3cm) Le système de fixation de la pyramide de protection, ce qui empêche l'installation des buses de air assist prévues pour le 5W Le filetage pour le air assist vendu par Longer La partie électronique est sensiblement la même. Au niveau des caractéristiques des graveurs, peu de changement. Model Number Ray5 5W Ray5 10W Laser Technology Dioser Technology Dioser Technology Working Area 400x400mm (15.75x15.75inch) 400x400mm (15.75x15.75inch) Laser Wavelength 450nm 450nm Focal Length Fixed Focus-30mm Fixed Focus-50mm Laser Spot Size 0.08x0.08mm 0.06x0.06mm Optical Output Power 5W 10W Z Axis-Height Range Up to 47mm Up to 47mm Fastest Working Speed Speed 10000mm/min Speed 10000mm/min Engraver Output DC12V5A DC12V5A Engraver Lnput AC110-240V AC 110-240V Software LaserGRBL&LightBum LaserGRBL&LightBum Connection USB/TF Card/Wifi USB/TF Card/Wifi Laser Engraver Size 586 x 583 x 176.5mm (23.07x22.95x6.95inch) 586 x 583 x 176.5mm (23.07x22.95x6.95inch) Package Size 621 x 299 x 127mm 621x299 x 127mm Je suis étonné par la similarité de l'alimentation entre les deux puissances. Le module laser 10W consomme environ 40W. Une fois monté, la différence se fait sentir dès la première découpe. Ce contreplaqué de 18 mm qui a été partiellement découpé en 700 passes avec le 5W l'a été en 3 passes avec le 10W. FAUX Lorsque la distance focale est mal réglée, le laser qui frappe le bois fait un bruit de chalumeau de poche La puissance n'a que doublée mais les capacités de découpe ont plus que doublé. Dans ce topic, nous allons découvrir ses capacité et les comparer à celles du 5W.1 point

-

Je me vois bien offrir cela à ma fille qui est sage-femme, je pense que je le prendrais en pleine poire. (Malgré que ce soit très bien réalisé)1 point

-

1 point

-

Re, Le PETG est plus souple que le PLA, il absorbe mieux les chocs. Dans cette définition, il est plus "solide" malgré sa souplesse. C'est d'ailleurs pour ça qu'un objet imprimé en flexible est généralement "incassable", car il absorbe très bien les chocs. Si 1000 personnes disent que telles conditions donnent tel résultat, et qu'une seule personne affirme que le résultat est différent, qui a raison ? Le stringing, avec du PETG, c'est pratiquement inévitable dans ces conditions (deux pièces éloignés de plusieurs dizaines de centimètres). Mais est-ce que ça résout le problème initial, à savoir les pointes molles ? Si tu veux éviter les pointes molles et le stringing, il faudrait imprimer plein de balles, pour avoir le temps de refroidir sans franchir de grandes distances.1 point

-

Plein de nouvelles ! La machine Quelques modifications ont eu lieu sur les machines qui ont été expédiées par rapport aux machines envoyées avant le Kickstarter (celles qui ont été présentées en vidéo, articles, etc.). L'emplacement des vis qui maintiennent le plateau en place a été modifié pour faciliter la mise en route. La température maximum conseillée du plateau pour les utilisateurs qui sont en 220V a été réduite à 110°C à cause d'un problème de courant de fuite à la terre qui est assez proche du maximum des normes et qui peut déclencher les disjoncteurs dans le cas où plusieurs imprimantes se trouvent sur le même circuit. Il est possible de définir la température à 120°C (limite précédente), cependant le slicer affichera un message d'avertissement pour prévenir l'utilisateur qui pourra laisser à 120°C s'il le souhaite. Un wiki a été mis en ligne avec des tonnes d'informations sur la mise en route, le fonctionnement de la machine, l'utilisation du slicer, le remplacement de certaines pièces, etc. Dans ce wiki on trouve notamment un descriptif du hub permettant d'utiliser 4 AMS pour imprimer avec maximum 16 couleurs. Ce hub remplace le buffer normalement utilisé pour l'utilisation d'un seul AMS et situé à l'arrière de la machine (plus de détails ici). Les AMS sont ensuite reliés les uns à la suite des autres pour qu'ils puissent communiquer entre eux. La production et les livraisons Concernant la production des machines ça avance et pas qu'un peu ! Dans leur dernière note de blog (voir ici), ils indiquent avoir déjà expédié 2100 unités au 24 juillet. Leur rythme de production actuel est de 600 (!) machines par semaine et ce nombre continue d'augmenter. Ils prévoient de terminer la production des 6000 unités du Kickstarter au mois d'août, si tout va bien et qu'un confinement ne leur tombe pas dessus. Pour la livraison, sur les 2100 unités expédiées, 1700 sont en trajet sur les mers et 400 en sont à différents stades de livraisons (au port, dans les entrepôts, etc.). Quelques utilisateurs ont déjà reçu leurs imprimantes, il s'agit des imprimantes expédiées par les airs ainsi que celles expédiées par la route en Chine. Un google sheet non officiel et alimenté par les utilisateurs a été créé pour suivre les livraisons (lien ici). Malheureusement pour nous les européens, la livraison ne devrait pas se faire avant début septembre, la certification de la machine a pris plus de temps, ils ont donc du attendre avant d'expédier les machines. Il faut aussi ajouter que le temps de trajet par bateau est plus long et plus embouteillé pour faire le trajet Chine - Europe, il va falloir être patients. Le slicer / l'application mobile Après des demandes insistantes de nombreuses personnes, BambuLab a non seulement sorti une première release de leur slicer, mais l'a également rendu open source étant donné qu'il se base sur PrusaSlicer. Le lien du dépôt GitHub de Bambu Studio se trouve ici. De ce que j'ai pu tester (sans aller jusqu'à imprimer), ça ne m'a pas emballé plus que ça à part les fonctionnalités liées à l'impression multi couleur/matériau. Les outils pour "peindre" le modèle sont complets et permettent soit de laisser l'algorithme se baser sur les arêtes ou formes spécifiques (réglable par des paramètres), soit de peindre triangle par triangle pour des zones très précises. J'imagine qu'il ne s'agit que d'une première base pour que les premiers utilisateurs puissent utiliser l'imprimante et que tout ça va s'améliorer rapidement. L'application mobile Bambu Handy a également été publiée, je n'ai pas pu la tester mais elle permet de gérer l'imprimante à distance depuis son smartphone. Les liens de téléchargement sont disponibles ici. La boutique Dernière nouvelle, leur boutique est désormais en ligne depuis plusieurs jours (le lien est ici). Seuls quelques articles sont commandables actuellement, notamment les pièces de rechange critiques telles que les différents modèles de hotend, des blocs de chauffe, des câbles, etc. Tous les autres produits sont marqués en rupture pour le moment en attendant qu'ils soient disponibles dans les différents entrepôts. Les filaments sont également listés dans la boutique, les différents choix de matériau/couleurs sont visibles et ils présentent leur système de bobine réutilisable qu'il est possible d'imprimer. La puce RFID se situe avec la recharge et il est possible d'imprimer la bobine réutilisable (le modèle est déjà prêt à imprimer sur la machine). Pour les imprimantes commercialisées par la suite, ils vont prochainement (ils parlaient de fin juillet) ouvrir des précommandes pour le pack X1 Carbon Combo (le plus complet avec la X1 Carbon et l'AMS) afin de mieux gérer la production. Il suffira pour cela de s'inscrire en payant une partie du prix total afin de s'assurer une place dans une file d'attente (un peu comme pour la Prusa XL j'imagine). À suivre !1 point

-

1 point

-

Pour ce type de pièce, je ne vois pas l’intérêt de l’imprimer en PETG qui sera toujours moins beau que d’autres matières. pourquoi l’imprimes-tu en PETG ?1 point

-

Alors, j'était a coté est c'est donc plus une histoire de sur-extrusion et de curling ... bien joué !1 point

-

plutôt ENC O6 S1 et ENC O6 S0 C'est un indispensable1 point

-

Salutation ! Pas simple d'imprimer des petite figurines avec une FDM. Je me dit que ton filament se fait grignoter par la roue de l'extrudeur a force des multiple rétractions et fini par casser. (sauf si tu a un problème d'assemblage au niveau de la tête et en fait il s'y déforme et bouche ) Peut être réduire la pression du levier ( attention il a tendance a se fendre et alors tu auras de la sous extrusion ... ) Sinon sous Ultimaker Cura pour les rétractions il y a une histoire de distance minimal de rétraction et de nombre de rétraction pour réduire ce genre de grignotage quand il y a de multiple rétraction ( regarde avec le plugin "Settings guide" les paramètres de rétraction ( visibilités des paramètres mis sur "All" ) pour plus d'infos ) Pour d'autre pistes ( pas exactement ce que tu cherche mais qui sais ...) Edit : Aussi il semble que la jupe ne soit pas écrasé de manière uniforme ( tu dois avoir a ajuster le plateau ou refaire plus finement le leveling si tu a un BLTouch like) ou alors bien nettoyer avec de IPA et ne plus mettre tes doigts sur le plateau ( car le gras des doigts suffit pour gêner l’adhérence ) Aussi a tu fait un calibrage de l'extrudeur et du débit ? les ESteps ?1 point

-

le plastique n'a pas le temps de refroidir : plusieurs solutions : * imprimer plusieurs balles à la fois * augmenter le temps minimum d'une couche * faire les deux à la fois.1 point

-

C'est un principe général qui devrait s'appliquer un peu plus souvent dans la vie courante en général c'est plutôt "pourquoi faire simple quand on peut faire compliqué" (après les usines à gaz en ce moment ça peut toujours servir )1 point

-

OMG j'avais pas eu la curiosité de consulter les prix, c'est pas donné le module seul !1 point

-

ça c'est de l'upgrade qui vaut le coup, pour ceux qui veulent faire de la découpe tout du moins1 point

-

figure toi que je me suis fait la même réflexion, je me suis dit j'aurai du faire des nervures sur les cotés. Mais bon, honnêtement, je n'étais même pas certain d'arriver à un résultat viable.... je ferai peut être une version 2.0 cet hiver quant je ne roulerai pas _ voici le final sur la moto, avec la pièce verni (4 couches)1 point

-

Salutation ! Si tu parle de https://www.anycubic.com/collections/accessories/products/anycubic-auto-feed-unit qui il me semble est celui de cette vidéo, Je dirais que les deux tiges métal permettent de détecter le niveau (conductivité ?) et de lancer la pompe quand il y a besoin.1 point