Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/02/2023 Dans tous les contenus

-

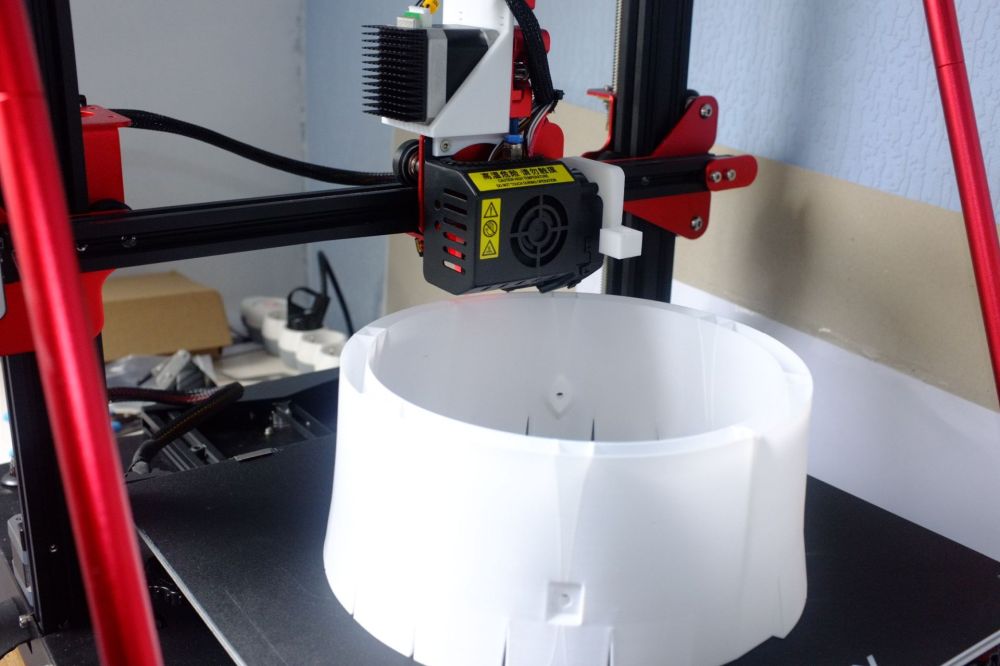

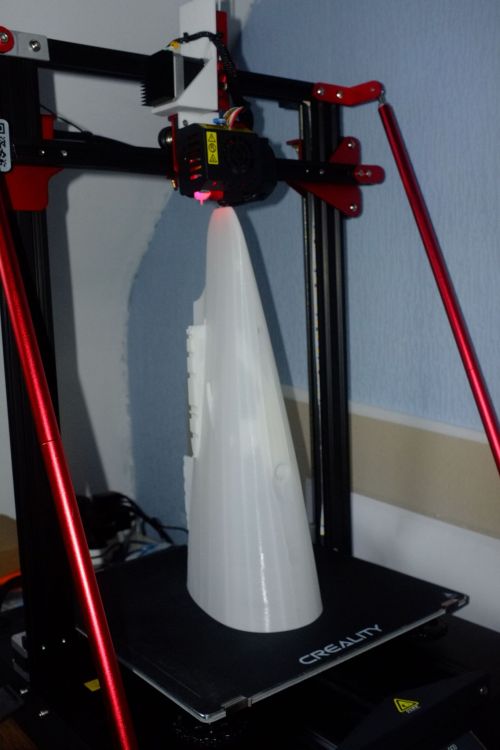

Salut! J'en ai un peu parlé dans ma présentation, je fais du modélisme radio commandé, et plus particulièrement avec des machines vintages que je restaure. Les pièces sont devenu pour certaines introuvables (rien de réellement étonnant pour des machines de plus de 30 ans), et j'ai vu dans l'impression 3D une façon de les faire revivre... Mon premier projet d'ampleur a été un Nichimo Spirit FF (1985). Il est arrivé à la maison complet, mais en morceaux... Le chassis et quelques autres pièces sont cassées, l'ABS déjà très cassant sur ces machines à l'origine est fissuré par endroit... Et la personne qui me l'a vendue pour une bouchée de pain m'a clairement dit : "pièces introuvables, ça fait 3 ans que je cherche; il faudra probablement penser à de l'impression 3D" J'avais déjà une imprimante 3D, un peu joué à faire des pièces sous Tinkercad, mais jamais un truc de cette ampleur, et quelques mois plus tard, j'ai fais mes premiers pas sous Fusion360 (janvier 2022)... Après le chassis, je me suis dit qu'il fallait enchainer la suite, puis sur l'élan, quelques semaines plus tard, j'avais tout modélisé, y compris la transmission... Après cela, j'ai commencé avec des test d'impression. PLA, c'est pratique, ça ne bouge pas dimensionnellement ou très peu... L'objectif était de vérifier que l'on pouvait utiliser les pièces imprimées avec les originales, et que tout s'alignait bien... avec parfois des impressions de coupes pour vérifier les corrections... Une fois les pièces clés validées, je suis allé chercher des services en lignes pour imprimer en Nylon PA12 en utilisant des procédé à poudres permettant de se passer de supports durant l'impression, et permettant d'avoir le fini et la résistance souhaitée... Et j'ai fait des estimations pour savoir comment procéder à l'impression: certains services en lignes ont un coût minimal d'impression, et le coût est largement inférieur si on grappe les pièces... Les pièces noires ont été imprimé en Nylon PA12 MJF par l'intermédiaire de fournisseur asiatique, la grappe rouge a été imprimée en Belgique, et les jantes à la maison en PLA (moins critique). L'étape suivant a été le montage... Une petite vidéo du premier run Et un peu de finition... Depuis, les modélisations se sont enchainées, et elles feront l'objet d'autres posts dans ce fil...12 points

-

Pendant la durée du projet précédent, j'ai beaucoup partagé d'images de mon travails sur des groupes et forums afférent au modélisme rc... Et il se trouve qu'un Youtuber australien travaillait sur un projet basé sur le même chassis, qu'il avait acheté neuf, mais incomplet : il avait beaucoup de pièces manquantes... Et comme ces pièces ne me serviraient plus vu que j'avais l'intention de les imprimer, je lui ai proposé de les lui envoyer pour l'aider... Mon projet achevé, j'allais attaquer la modélisation d'une autre voiture pour laquelle j'avais besoin de pièces... Mais c'était sans compter sur mon nouvel ami down under. Il avait trouvé un autre Nichimo super rare, sur la baie, en France et d'un vendeur avec 0 évaluations. Perso, dans un tel cas, je ne joue même pas, mais l'australien est joueur : il contacte le vendeur qui n'expédie pas à l'étranger. Il m'a donc contacté pour savoir s'il pouvait faire expédier la machine chez moi, ce à quoi je lui ai répondu, qu'il prenait un gros risque avec un vendeur à 0 évaluation et encore plus gros en faisant envoyer le colis ailleurs, mais que s'il voulait le faire, cela ne me posait pas de problèmes... Et j'en suis resté là après lui avoir donné mes coordonnées complètes... Une semaine plus tard, un messenger suivi d'un sms venant d'Australie m'indiquant qu'il fallait que j'aille récupérer un colis dans un point relais à 2km de la maison, avec un commentaire "This will be disapointing or totally amazing": il s'avère que la transaction était faite et que je devais aller récupérer la bête... Ce que j'ai fait ce soir là à la fin de ma journée de travail. Une fois arrivé à la maison, j'ai ouvert le colis filmé par mon fils (des fois que). Puis pris des photos et répondu à l'Australien avec les photos "This is totally AMAZING!" Le lendemain matin, une courte discussion s'en est suivi avec l'Australien: il me demandait de démonter la machine, de la modéliser et de lui envoyer quand j'aurai fini. Et sans m'imposer un quelconque délai. Mais bon, dans ma tête : la machine n'est pas à moi, il va falloir que je me dépêche un peu... Il se trouve que la machine a un certain nombre de pièces commune avec l'autre Nichimo modélisé, donc ça devait faciliter, et avec un peu de chances, j'y passerai moins de 6-8 semaines de modélisation comme avec le premier... démontage et tri des pièces à modéliser - le plateau du bas (j'avais modélisé jantes et pneus le premier soir) Gearbox avant complétée, avec les differentiel central à glissement limité (non imprimable dans l'état d'origine) En démontant le chassis je m'étais rendu compte qu'il y avait quelques lacunes sur le Midships de l'ami australien, avec un chassis en très mauvais état. Modélisable mais en mauvais état... Et comme en plus j'avais l'envie de m'en faire un aussi, il fallait commencer par trouver les pièces métal d'origine, car je ne sais pas les imprimer... J'ai donc trouvé un Nichimo Exceed, le jumeau du Midships, et dont le chassis d'origine en bon état pourra aider mon pote australien... Environ 2 semaines après le début de la modélisation, j'avais déjà pas mal avancé... Et une semaine plus tard, j'avais ça dans Fusion 360 Quelques tests ont suivi, histoire de vérifier que tout est bon... Le Midships est parti en Australie après les test, quand j'étais sûr de mon coup... Et comme il n'y a pas de repro de la carrosserie disponible, je me suis demandé si je pouvais y faire quelque chose en faisant un moule pour voir Dans me contacts lié au modélisme, j'ai un autre Australien, qui fait des trucs sur un autre forum, et qui dispose d'une thermoformeuse... Je l'ai contacté, envoyé le stl, et il a fait quelques essais avec un thermoformage en PETG dans un premier temps... Et le proto a été envoyé à l'autre Australien, pour vérifier à quel point on est à côté de la plaque (A ma décharge, quand je l'ai modélisé, la carrosserie, c'était sans cette intention, et quand je me suis attaqué à cette idée, c'est bien après que le Midships ait rejoint l'Australie)... En bref, cette aventure n'est pas finie, mais je suis déjà impressionné par ce que j'ai réussi à faire avec Fusion 360 depuis que j'ai commencé à l'utiliser (pour mémoire: janvier 2022 - le Midships est reparti en Australie fin mai 2022)...8 points

-

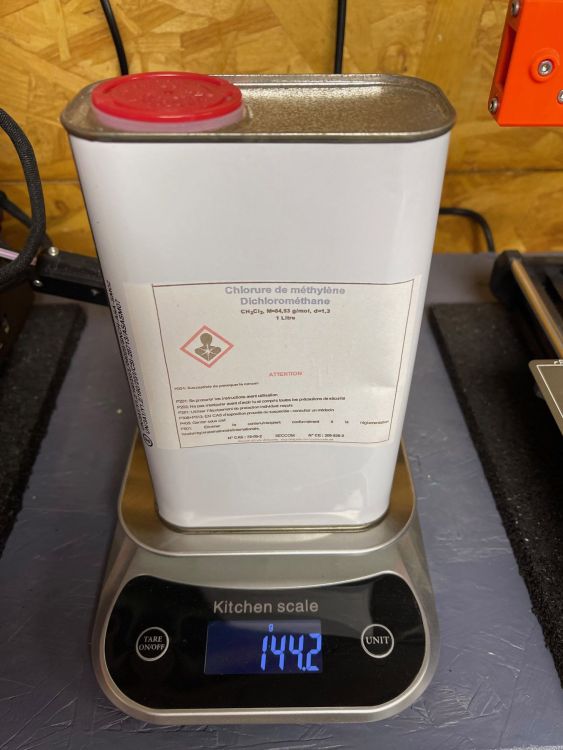

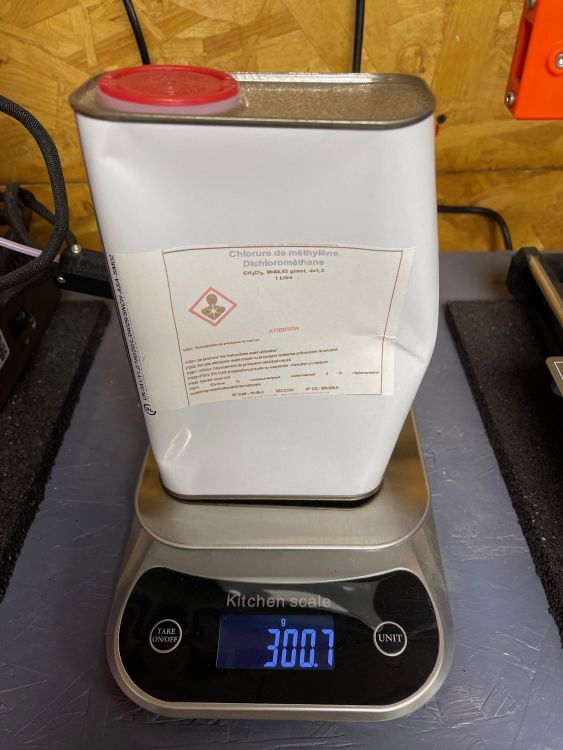

Suivant les conseils de @Ironblue j'ai acheté le produit dangereux, mais efficace pour polir les pièces en PLA. J'en ai commandé deux bidons d'un litre (bidon métallique avec bouchon plastique type bidon d'huile moteur). N'en ayant pas besoin lors de l'achat, je les ai stockés dans mon garage. Hier j'ai voulu faire un essai avec ce produit magique, et bien, il est vraiment magique car bidon toujours fermé d'origine le produit c'était envolé (voir les photos). Le premier complétement vide tare 144 gr le second, il reste un peu de produit dedans (le bidon s'est contracté). Tout cela pour vous prévenir qu'il ne faut pas stocker ce produit dans une pièce d'habitation, car sans vous en rendre compte vous en respirez (et pourtant le Logo est explicite). Je trouve cela inadmissible de commercialiser ce produit avec ce conditionnement inadapté.3 points

-

Bonjour, J'ai vécu une expérience similaire avec le d-limonène (vous savez, le solvant pour dissoudre le filament HIPS, utilisé comme support lors de l'impression de pièces en ABS) J'avais acheté un litre de d-limonène, dans un bidon plastique il y avait une odeur perceptible (même bidon fermé); je l'ai stocké dans mon atelier mécanique (cave) dans mon armoire à produit ventilée (armoire avec extraction VMC en partie haute, et grille d'entrée d'air en partie basse). Au bout de six mois, 1/4 du produit s'était évaporé ! Je l'ai mis dans une bouteille en verre, avec un bouchon à vis (bouteille de jus de fruit bio, avec bouchon métallique diamètre 25mm). Bien évidemment, j'ai placé l'étiquette du produit sur la bouteille (comme dit à juste titre l'INRS : "vous divisez les produits, multipliez les étiquettes") Je n'ai plus constaté d'évaporation. Du coup, cela confirme que des produits sont commercialisés dans des contenants inadaptés => c'est anormal ! Le verre est l'un des rares contenants étanche et insensible à la plupart des produits, mais il a deux inconvénients : il est lourd et peut casser en cas de choc. Ces deux inconvenants sont rédhibitoires pour la livraison. Moralité de l'histoire : vous achetez des produits par correspondance, posez vous la question du stockage longue durée dans un récipient adapté. Certains produits peuvent être vendus dans des contenants adaptés à la livraison mais inadaptés au stockage à long terme. Et comme l'a dit @divers : produit dangereux => stockage sécurisé (hors volume habité et/ou dans armoire en dépression) A bientôt3 points

-

Je viens de commander des roulements, j'essayes de l'imprimer la semaine prochaine si j'ai le temps.3 points

-

Voici le lien du compteur Compteur numérique de puissance. oui effectivement je ne laisse jamais une impression sans surveillance et j'ai une détection incendie reliée à mon alarme domotique. Je peux même vérifier mon équipement avec ma caméra de télésurveillance sur mon téléphone mobile si je suis dans mon jardin. En cas de fumée je suis immédiatement avertie !2 points

-

Cette semaine 2 nouveaux produits ont été lancés en financement participatif, le scanner Revopoint Range et l’imprimante 3D résine grand volume Emake3d Galaxy 1. En parallèle, on vous propose une news liée à McDonald's, l’actu Bambu Lab 3D, le test de l’imprimante 3D ANYCUBIC Kobra Neo et 2 projets DIY pour les grands et les petits ! https://www.lesimprimantes3d.fr/semaine-impression-3d-372-20230225/2 points

-

Je suis un GOLEM de plomb je viens de trouver les options, j'étais toujours dans le menu "aperçu" forcément je pouvais pas modifier les dimensions....2 points

-

2 points

-

2 points

-

Quand elles ne sont pas au format accepté ? ( .webp ? ) Sinon (mais c'est peut être car j'ai un compte de modérateurs et donc des limitations en moins ) je n'ai presque jamais de problèmes d'upload d'images ... ( sauf leur rotations de temps en temps ) Un problème de navigateur / ou d'un plugin ? Fait nous un upload d'une capture d’écran du problème2 points

-

2 points

-

2 points

-

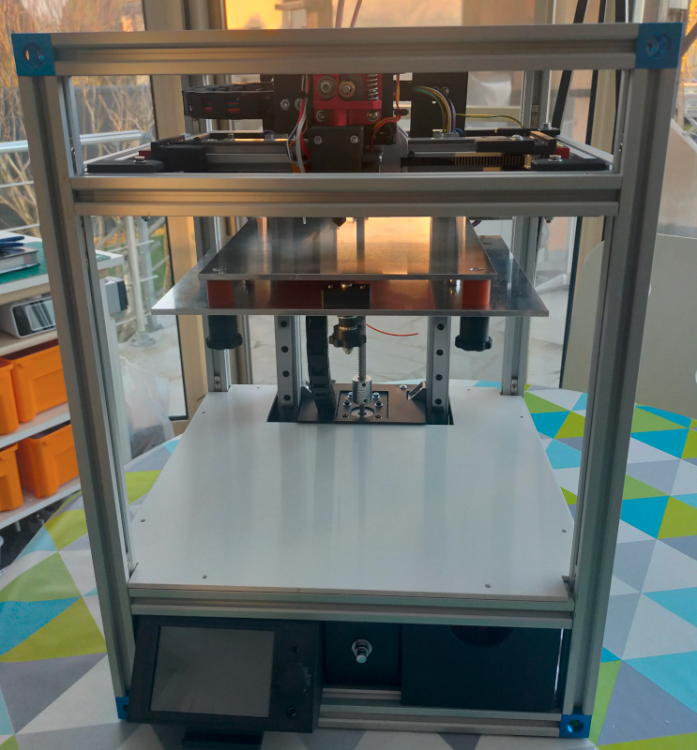

Bonjour, Une photo du projet en cours. Quelques informations : - volume d'impression 120x120x120 mm, - rails linéaires à tous les étages, - coreXY, - écran escamotable, - tiroir de rangement inclus, - molettes de réglage du plateau sur l'avant, - carte SKR V1.4 Turbo + TFT 35, - dimensions hors tout 320x320x440 mm, - etc... Aucun éléments ne dépassent de la structure lorsque l'imprimante n'est pas utilisé Imprimante destinée à la démonstration, tests de firmware et tests de gadgets inutiles (donc absolument nécessaire).2 points

-

2 points

-

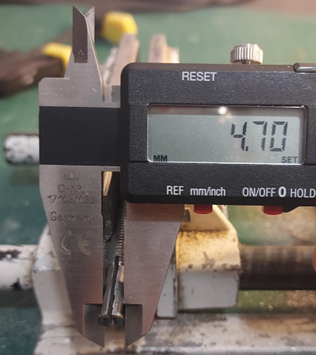

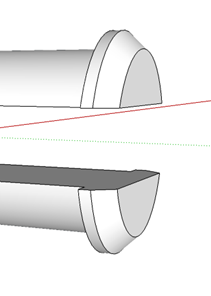

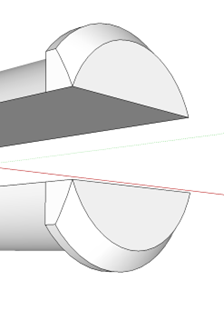

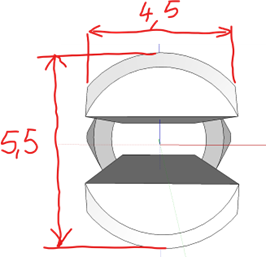

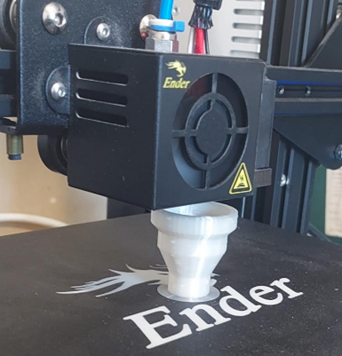

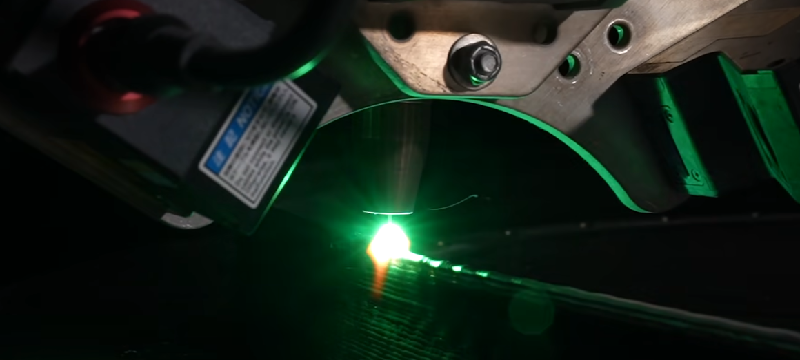

Allez hop, on y va ! ETAPE 1 : préparer la tête de la vis M6 Récupérez une vis M6 de longueur de 40 mm ou plus. La tête doit être cylindrique. Une tête fendue pour tournevis plat aura l'avantage de centrer la scie à métaux comme on va le voir. Positionnez la vis dans le mandrin de la perceuse. Utilisez un serre-joint ou un adhésif pour caler la gâchette à une vitesse de rotation assez modérée. Utilisez la lime avec des mouvements de va et vient pour réduire la tête à un diamètre proche de 7 mm. ETAPE 2: usinage de la partie fileté sous tête. Il faut réduire le diamètre de la vis sous la tête à un diamètre légèrement inférieur à 5 mm sur une longueur proche de 15mm Procédez comme pour l'étape 1 avec des mouvements de va et vient jusqu'à ce que les filets M6 disparaissent presque complètement. ETAPE 3: fendre à la scie à métaux la tête de la vis sur 15 mm à 20 mm Utilisez un étau pour tenir la vis, la fente dans la tête permet de bien commencer le découpage Utilisez une scie à métaux classique et découpez 15 mm à 20 mm (cote prise à partir du dessous de la tête) ETAPE 4: Réduire l'épaisseur de la tête à 1 mm Le plus simple est la aussi de mettre un coup de scie Attention, il faut mettre un peu de ruban adhésif autour de la zone fendue avant de scier la tête pour éviter de déformer la vis pendant le sciage. Repassez la vis dans la perceuse pour ajuster l'épaisseur de la tête à 1 mm avec la lime et réalisez un léger chanfrein ETAPE 5: former la tête pour qu'elle passe par la cage centrale du roulement. Limez les 2 cotés de la tête en face du trait de scie pour obtenir une cote de 4,5 mm Limez ensuite la partie restante pour réduire sa hauteur vers 5,5 mm ETAPE 6: Impression de la cloche et mise en place de l'écrou M6 Impression la tête en bas, sans support et avec bordure, couche ep 0,2 mm, remplissage à 100%, du PLA suffit. L'écrou M6 prend place dans le logement situé sur le petit coté arrache_625.stl Utilisation prendre la vis seule et le galet. Recentrez la rondelle laiton entre les deux roulements du galet pour faciliter la mise en place de la vis. Utilisez une pince pour rapprocher les 2 cotés de la tête et passer la tête dans la cage du roulement. Relâchez et poussez la vis jusqu'à ce que la tête soit bien calée entre les 2 roulements. Vissez la vis + le galet dans la cloche. Utilisez le petit tournevis plat en le passant par le roulement libre jusqu'à la tête de la vis. Vissez pour sortir le roulement, le tournevis va maintenir la tête ouverte, ce qui assure l’extraction du roulement. Voila, c'est fait !2 points

-

Vous trouverez ici la traduction française de Bambu Studio. Au programme : - Traduction de l'interface Bambu - Correction de toutes les traductions françaises qui étaient de simples traductions Google (Chinois -> Anglais -> Français) - Traduction des textes manquants - Correction de certains textes qui n'étaient jamais traduits https://drive.google.com/drive/folders/1dxPYa3dHhKou3HC3dDengFeG0LiHm-q2?usp=sharing N'hésitez pas à me faire un retour si vous rencontrez certaines erreurs, fautes ou problème d'affichage de certains textes. Installation Windows : - Fermez Bambu Studio si il est actuellement ouvert. - Dézippez l'archive du pack de traduction. - Rendez-vous dans le dossier d'installation de Bambu Studio, par défaut : 'C:\Program Files\Bambu Studio'. - Rendez-vous dans le dossier '\resources\web\data' et remplacez le fichier 'text.js'. - Rendez-vous ensuite dans le dossier '\resources\i18n\fr' et remplacez le fichier 'BambuStudio.mo'. - Démarrez Bambu Studio et définissez la langue sur 'Français' dans les paramètres. Installation MacOS : - Fermez Bambu Studio si il est actuellement ouvert. - Dézippez l'archive du pack de traduction. - Rendez-vous dans votre dossier 'Applications'. - Faites un clic droit sur l'application 'BambuStudio.app' puis 'Afficher le contenu du paquet'. - Rendez-vous dans le dossier '\Contents\Resources\web\data' et remplacez le fichier 'text.js'. - Rendez-vous ensuite dans le dossier '\Contents\Resources\i18n\fr' et remplacez le fichier 'BambuStudio.mo'. - Démarrez Bambu Studio et définissez la langue sur 'Français' dans les paramètres.1 point

-

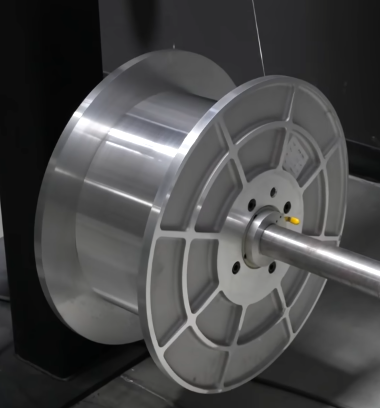

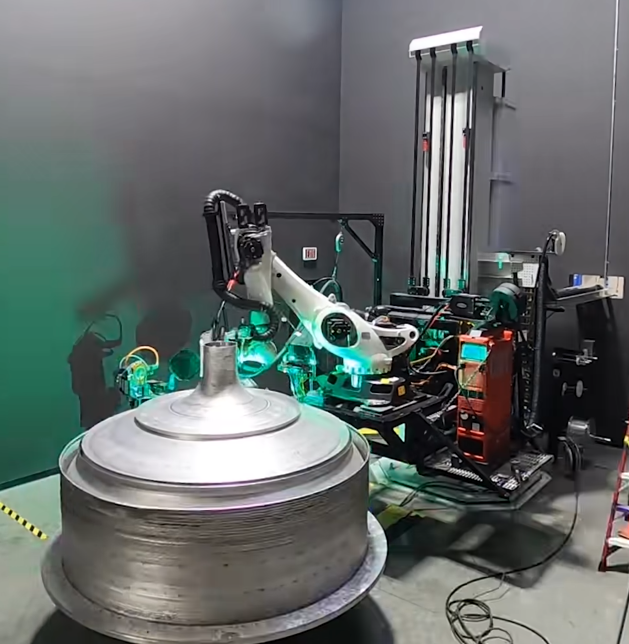

Étant donné qu'ils risquent de faire l'actualité de l'impression 3D dans les prochaines semaines, je me permet d'anticiper et de créer ce sujet sur Relativity Space (j'ai trouvé un sujet vieux de 3 ans mais il ne parlait que de la technologie, je vais être plus général). C'est un peu long, bon courage ! C'est qui ? Comme le dit très bien Wikipédia, c'est une société aérospatiale américaine qui développe et commercialise ses propres lanceurs (comme beaucoup d'autres sociétés du "NewSpace"). Elle a été fondée en 2015 notamment par Tim Ellis, un ancien employé de Blue Origin (la société de Jeff Bezos qui fait aussi ses propres lanceurs suborbitaux et bientôt orbitaux) où il travaillait sur des composants de fusée imprimés en 3D. De levées de fond en levées de fond, ils en sont arrivées à une société estimée à environ 4.2 milliards de dollars et est aujourd'hui une jeune pousse très suivie du secteur spatial. Qu'est ce qui les différencie ? Comme ici on est pas sur le forum de la conquête spatiale, vous vous doutez bien qu'on va parler d'impression 3D à un moment. Ce qui les différencie des autres sociétés du NewSpace (tel que Rocket Lab, Firefly Aerospace, Virgin Galactic et la myriade de sociétés chinoises), c'est leur méthode de fabrication. Pour réduire le nombre de pièces, le temps de fabrication, le nombre d'opérateurs nécessaires, etc., ils ont conçu une imprimante 3D géante qui imprime tout le corps de la fusée. L'impression 3D dans le spatial ce n'est pas nouveau, surtout du côté des moteurs (Rocket Lab le fait avec son moteur Rutherford, SpaceX aussi avec son moteur SuperDraco, etc.), mais l'impression du corps de la fusée est vraiment une nouveauté propre à Relativity Space. Ils ont pour cela conçu leur imprimante nommée Stargate et les algorithmes qui vont avec. Pour faire simple, c'est un énorme bras et un plateau tournant. Le bras est alimenté par un filament d'un alliage spécifique d'aluminium (qu'ils ont conçu) et une combinaison de lasers et de soudage à l'arc plasma vient faire fondre le filament qui est déposé sur le plateau qui tourne (pour faire une fusée cylindrique c'est parfait). Pour les moteurs c'est pareil (mais pas la même imprimante, dans ce cas il s'agit de poudre déposée et chauffée avec des lasers), toute la partie chambre de combustion est imprimée en 3D directement en une seule pièce, la tuyère est également imprimée en 3D et tout ça réduit les coûts mais également toute la complexité d'assemblage d'un moteur qui doit résister à des pressions et températures extrêmes. Elle ressemble à quoi leur fusée ? C'est une fusée de 2.3 m de diamètre (3 m au niveau de la coiffe) et de 35.2 m de haut (imprimée en plusieurs parties je vous rassure). Elle est composée de deux étages, le premier comporte 9 moteurs nommés Aeon 1 et le second comporte un unique moteur Aeon 1 mais optimisé pour fonctionner dans le vide. Elle peut emmener jusqu'à 1479 kg en orbite basse (à environ 300 km) et 898 kg à 500 km (sur une orbite dite héliosynchrone). Ce qui est marrant c'est qu'on voit très bien sur la fusée les couches déposées par l'imprimante. Pourquoi on va en entendre parler d'ici peu ? Car leur premier vol orbital est prévu pour le 08 mars 2023, sous réserve bien entendu de contraintes techniques et de la méteo. Il s'agira donc de la première fusée quasi intégralement imprimée en 3D à tenter de rejoindre l'orbite (le mot tenter est important) et également, s'ils réussissent à atteindre l'orbite, du premier lanceur avec des moteurs fonctionnant à l'oxygène liquide (ça c'est classique) et au méthane (qui est un peu le carburant de l'avenir des fusées pour la réutilisation notamment). Attention, dans le spatial, le taux d'échec d'un premier lancement est très élevé, donc il n'est pas impossible (c'est même probable) qu'elle n'atteigne pas l'orbite. Le lancement sera diffusé en direct sur Youtube : C'est tout ? Plus ou moins oui, dernier paragraphe pour parler de leur prochaine fusée en cours de développement, bien plus grosse (5.5 m de diamètre et 65 m de haut) et réutilisable. Elle ressemble beaucoup au design du Starship de SpaceX et sera aussi imprimée en 3D. Pour cela, nouvelle imprimante mais même principe, sauf que cette fois ils impriment à l'horizontale. Avec ça, ils prévoient d'envoyer 20 tonnes sur orbite basse, à partir de 2024 (spoiler, ça sera après) et ont des ambitions pour des missions multi planétaires (bon on en est pas là, j'aurais déjà dépassé les 1000 heures sur ma Bambu Lab X20 Carbon XXL d'ici là) C'est fini ? Oui c'est fini, bravo si vous êtes arrivés jusqu'ici et merci d'avoir tout lu (si vous avez des questions n'hésitez pas).1 point

-

Bonjour, Voici un élément de sécurité l'arrêt coup de poing qui devrai prendre place sur toutes les imprimantes 3D. Suite à un incident mineur de la fumée c'est propagée provenant de la buse en ABS de refroidissement du filament qui était au contact du bloc de chauffe et commençait à fondre Fumée dense et odeur très prononcée vite j'ai tapé sur l'arrêt d'urgence heureusement que j'étais présent. J'ai vite compris ce qu'il se passait pour ensuite réparer les dégâts. J'ai donc changé le déflecteur car à l'origine une des vis M2 ne tenait plus au serrage. Du coup je vais équiper toutes mes machines avec un dispositif d'arrêt d'urgence. C'est plus facile à taper en façade; car la plus part des machines l'interrupteur est installé à l'arrière de la machine inaccessible rapidement... Autre montage un compteur d'énergie qui mesure la tension, l'intensité du courant, la puissance consommée à l'instant T, la consommation ponctuelle en Watts et le temps d'activité et la consommation totale en KW/h. Bien pratique çà permet de se faire une idée de la consommation de la machine. L'arrêt coup de poing l'interrupteur 1.17€ franco de port cet interrupteur existe en 12V ou 220v selon son le choix de son câblage je vous conseille de prendre la connectique avec les fils . (only socket) Nota mon équipement LASER détient également l'arrêt d'urgence ! A vous relire A+1 point

-

1 point

-

Pour info, cura a une extension (measure tool) pour mesurer des distances entre 2 points. C'est très basique, mais ça peut dépanner1 point

-

Si tu nous fournis le fichier CAO ou STL de ta pièce, on pourrait voir comment la modifier je n'ai pas d'expérience sur l'étanchéité de pièces en PLA collées. Pour info, tu as un récapitulatif ici de ce sujet et ce sujet sur le site de Prusa. Perso, j'adore l'anecdote du mec qui se colle les genoux (à mi hauteur de la page). Je me vois faire exactement la même chose Il faut néanmoins savoir que le PLA est poreux. Pour de l'eau, il vaut mieux privilégier le PETG. Pour de l'huile, peut-être que le PLA peut suffire ... tu nous diras PS: les photos, c'est sympa mais les captures d'écran, c'est beaucoup plus lisible avec l'outil capture d'écran ou la touche impr écran du clavier )1 point

-

Merci @PPAC J'ai par mégarde cassé un coq. Mais bon suffit que je réimprime. Voici une vidéo de l'objet à 95% terminé https://3dminfographie.com/images/impression_3d/zootrope_finalt-00.mp41 point

-

Salut, Pour ma part, je modifierais la conception de l'étui de protection en ajoutant des chanfreins dans les angles pour supprimer les porte-à-faux au dessus de tes petits arbustes (voir cette vidéo). L'autre solution est de modéliser tes propres supports et d'utiliser la fonction modificateur. Pour ton bac, je reverrais également la conception pour que le fond soit plat et donc avoir une base épaisse et remplie à 10% / 15% par exemple. De toute façon, il va falloir un minimum de rigidité pour ne pas qu'il se déforme sous le poids de l'huile...1 point

-

Merci, et je te confirme que je ne regrette absolument pas tout ce temps passé en modélisation... Depuis ces trois première machines, plusieurs autres sont passées à la moulinette... Et pour toutes celles-ci, seule une partie des test prints est commencée... Sachant que j'aime faire rouler mes voitures... Maintenant, je modélise avant tout autres choses...1 point

-

Joli travail, vraiment top ces projets de restauration.1 point

-

Félicitations, super travail de modélisation, tu as certainement passé un paquet d'heures devant l'écran. En voyant le résultat, tu ne dois pas regretter tes longues la soirées souris à la main.1 point

-

Salut @land88, Bienvenue sur le forum Salut @Morganne46, Pour moi, ça ressemble plus à une présentation, certes très succincte, mais une présentation tout de même.1 point

-

@land88 C'est un double sujet que tu à commencé ici : C'est pas très utile de faire deux fois la même chose Ici c'est plutôt pour ce présenté @Modérateurs Globaux , pouvez-vous les fusionner ?1 point

-

Je viens de trouver l'erreur, sur bambu Lab c'était en natif la Bambu P1P sur la selection de l'imprimante, donc les print ne prenait pas en compte le LIDAR.1 point

-

Bien vu, toutes mes excuses @KpDp_3D, je m'étais arrêté aux fichiers de configuration fournis dans le 1er message. Donc +11 point

-

@pommeverte Excuse moi, j'avais vu sur la photo publiée mercredi à 19:54 : "Marlin bugfix-2.0.X"1 point

-

Merci pour tes tests. Bizarre, bizarre...1 point

-

Salut @Motard Geek, J'en profite pour te demander pourquoi certains upload de photo échouent? Lorsque cela arrive, je convertis la photo (JPG -> PNG ou inversement) afin d'avoir un fichier moins volumineux ( moins de 1Mo). Il me semble que cela pourrait venir du FAI car un autre membre du forum arrive à uploader une photo alors que ça ne fonctionne pas chez moi sur ADSL mais sur le téléphone, pas de soucis non plus.1 point

-

Salutation ! @makertom25 merci a l'avenir de ne pas créer de doublon et de plutôt demander de déplacer le sujet (via un "rapport" par l'icone "..." en haut a droit des messages ) dans une section plus adapté que dans recréer un autre. Et comme déjà proposé tu doit surement avoir a modifier ton câble moteur (permuter certain fils) et probablement aussi ajuster la VRef. Et après quand cela fonctionnera, il y aura encore probablement a ajuster les ESteps/mm ( calibrage de l'extrudeur)1 point

-

1 point

-

Salut @ThDi et bienvenue sur le forum, oui, en demandant à un des @Modérateurs Globaux de déplacer ton sujet dans la section FLsun afin d'avoir plus de visibilité auprès des utilisateurs de ton imprimante. Parce que dans la section présentation, je te le donne en 1000, c'est pour se présenter , si si . Pour en revenir à ton problème, est-ce que tu as suivi cette vidéo?1 point

-

Bonjour à tous, Depuis hier et un stop d'impression car la pièce s'est décollée. J'ai les capteur de end stop qui ne fonctionnent plus, les moteurs continuent à tourner en permanence pour faire la tête d'impression. Impossible de faire une calibration car le home ne se fait pas du coup. Qui a une solution ? En analysant bien, j'ai trouvé la solution tout seul. Ca ne vient d'un problème logiciel (après les mises à jours), ni matériel (quoi que...). C'est tout simplement la gaine passe câbles qui vient se coincer entre le bras arrière et le capteur de fin de course qui empêche sont déclenchement vu qu'ils sont situés à l'intérieur de la partie supérieur de l'imprimante.1 point

-

Salut @makertom25 et bienvenue sur le forum, Le câblage des moteurs NEMA n'est pas normalisé et comme Creality aime bien ne pas faire comme tout le monde, il y a fort à parier qu'il te suffit d'inverser 2 fils du câble. Voir la fin de ce message pour plus d'informations.1 point

-

1 point

-

Salut @makertom25, question idiote mais sachant que les fixations des moteurs Nema sont standards, as tu essayé de monter ton moteur Anycubic directement dans le kit Creality ?1 point

-

1 point

-

correct l'ipa (alcool à 100%...et j'utilise du 90%) ça coûte une blinde.... la prochaine fois j'tente éponge eau liquide vaisselle... je tenterai à l'avenir leur stick de colle liquide qui est cher mais paraît nickel avec une bonne contenance bienvenue dans la matrice ^^ perso j'ai utilisé du Polyterra vu qu'il est le seul référencé sur BamBu Studio et franchement nickel t'en trouves à 20€ ttc sur le net (polymaker direk ou polyfab3D), c'était du noir charbon magnifique effet matte tu vois plus les couches ... et pour les adaptations des bobines jusqu’ici j’touche du bois mais j’ai trouvé tous les adaptateurs sur printables (pour le polyterra car c’est du carton et ça s’userait j’crois, pour mon PETG-G de merde car bobines de 650gr et pour des 500gr …. #refait) cette machine est effrayante même avec un bed « warped »… on est passé à l’impression quasi pour tous, c’est fou la facilité (Bon surtout pour le PLA ..) d’utilisation et la fréquence à la quelle tu peux imprimer ma précieuse fait les 2/8 j’vous jure ^^1 point

-

1 point

-

Bonjour à tous, Je vous fais mon retour, l'imprimante et bien arrivé et elle est actuellement en train d'imprimer une bobine pour les recharges de filaments. Que dire, elle est pour le moment nickel, j'ai posé un niveau rapidement sur le bed et il a l'air droit, je ne me pose pas plus de question pour le moment. Pour emballage, PARFAIT, c'est la première fois que je reçois un produit aussi bien emballé ! AMS avec, tout est nickel. Question rapidité, ça dépote et c'est assez impressionnant, au démarrage j'ai même cru que j'allais manger l'extrudeur vu la vitesse auquel il y a parcouru l'axe X/Y En terme de pièce de rechange ( extrudeur 0.2/0.4/0.6), des filtres charbons et une plaque engineering (plus de PEI dispo) . Les points négatif déjà remonté : Pas beaucoup de filament pour débuter avec l'ensemble. Plus de filament disponible pour l'AMS Bambu sur le site officiel, par chance j'ai réussi à acheter 2 kilos de recharge couleur Beige. Le principe du tube de colle m'extermine, j'ai acheté le tube de colle liquide et je testerai un jour Ci-joint quelques photos de l'installation et le fameux benchy (ne vous poser pas de question pour ma gueule et le tableau étrange) :1 point

-

La nouvelle version de SoftFever permet l’arachnéen et les overhangs à vitesse variables1 point

-

Je pense qu'il est préférable d'utiliser la version à jour de Marlin (2.1.2 je crois) plutôt que la version bugfix Pour régler le Z, je suis cette procédure après avoir régler mon plateau avec les 4 vis Reglage du Z Bed et Buse à température d'utilisation (pour prendre en compte les dilatations) Utiliser une feuille papier fin (ticket de CB) -Configuration – Advanced Settings – Probe Offsets – Z Prob Wizard -Configuration\Avancée\Position Sonde Z\ Assistant Sonde Z -Select Move 1mm ou 0.1mm Baisser le Z jusqu'au contact -Select Done -Menu – Configuration – Store Setting (ou M500 depuis terminal , M500 pour copier la SRAM dans EEPROM) -Menu Configuration Enregistrer config Pour le PID [Reglage PID] Reglage PID de la Buse M303 E0 S200 C8 M303 :commande lançant le réglage automatique du PID E0 : Numero extruder S200 : temp de test C8 : Nb de cycles. M301 P23.01 I1.88 D70.42 ( fixe les valeurs dans SRAM ) Mes valeurs M500 pour mémoriser En lisant ton configuration.h, l'extruder est à la valeur par défaut, il faut le régler via un M92. [reglage extruder extrusion] Monter la buse a 200° Sortir le fil du PTFE Debrancher le pneufit coté moteur de l extruder couper à raz le fil à la sortie du moteur de l extrudeur Faire sortir 100mm de fil via le menu ou G1 E100 F120 (limiter la vitesse) mesurer au reglet ce qui sort lire le reglage dans Control/Motion/Stepmm/Estep (x) ou faire un M503 et trouver la ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx (seul E interesse) Lire la valeur du reglet en mm (y) nouvelle valeur = (100/y)*x mettre cette valeur dans Estep ou via M92 EXXX.XX et aller dans Menu – Configuration – Store Setting ou faire M500 Attention la vis du Z est déclarée comme une 400. A vérifier si tu n'as pas une 800. PS Désolé, j'ai posté un message sans voir que tu écrivais1 point

-

Ca sera forcément mieux que l'horrible traduction d'origine mais je vais continuer à militer pour un usage full US1 point

-

C'est la limite extrême, mais elle permet une parfaite cohésion du filament, mieux pour cet usage. Depuis j'ai baissé un tout petit peu, je suis à 230 mais avec du PLA+. Pour tous mes avions le ventilo ne tourne jamais, toujours pour la cohésion d'ensemble. Avec le PLA standard j'avais de toutes petites imperfections dimensionnelles, depuis je suis passé au PLA+ et tout baigne. J'ai profité d'un rayon de soleil breton pour faire quelques photos du Corsair. Celui-ci est en PLA standard sauf le capot d'accus au-dessus en beige clair qui est en LW. Pour cette taille j'ai joué la prudence, le LW PLA me semble louche, j'en reparlerais. Il fait donc 1,90 m d'envergure, environ 3,8kg d'impression, pneus compris, avec un poids au décollage de 6kg, j'espère. Je possède le même à la même échelle, en composite, qui fait 8,4kg au décollage avec un 30cc à essence. J'ai arrêté de le faire voler, chaque atterrissage sans bobo est un exploit, il est chargé à 130g/dm², c'est énorme et avec à la clé une vitesse atterrissage très élevée. La charge alaire de celui-ci sera de 88g/dm², beaucoup plus calme. J'ai essayé d'exploiter mes CR10 au maximum en fusionnant des éléments du fuselage pour minimiser les collages qui ne sont pas évident du tout. Les fichiers commercialisés par 3DLAbs sont conçu pour être imprimé sur les petites Prusa, résultat près d'une centaine de morceaux, il faut être patient ! Je viens de commander la Sonic Pad, j'aurais du l'acheter avant.1 point

-

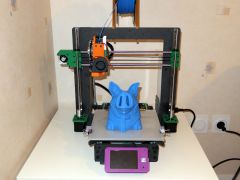

From the album: Impressions par trotro

Imprimante 3D I3RS32 - MakerFr https://www.makerfr.com/1 point