Classement

Contenu populaire

Contenu avec la plus haute réputation dans 17/09/2023 Dans tous les contenus

-

Bonjour, Cette discussion se veut être une zone de franche rigolade et d'humour : il n'est pas question de se moquer ou de nuire à qui que ce soit. Je compte sur l'équipe de modération pour maintenir cet esprit. Et si l'équipe ne veut pas de ce sujet, je peux le comprendre : il suffit de fermer ou supprimer cet espace. Constat : Il y a beaucoup de discussions qui contiennent de véritables perles (merci le correcteur automatique des smartphone), mais comme la plupart des forumeurs ne suivent que certains sujets, et elles passent donc souvent inaperçues. Je crée ce sujet pour que tout à chacun pour les partager. [Edit] : A la demande de l'équipe de modération, on copie le texte que l'on veut citer, puis on le colle dans une balise citation sans citer l'auteur de la perle afin de ne pas stigmatiser la personne Je commence par une trouver ce matin : Figurine ? petite figure ?4 points

-

Bon, je suis rentré aujourd'hui de Tendon où se déroulait la Vosgienne Vintage RC 2023... Comme à tout les évènements, j'y suis allé avec quelques voitures dont la plupart ont roulé pendant l'évènement Beaucoup de discussions autour de l'impression 3D, comme l'année précédente, et même plus, probablement parce que de plus en plus de gens sont au courant de mon travail (et que le Super Wheelie Mitsubishi était probablement un très bon moyen d'ouvrir les discussions) Il y avait quelques Super Wheelies présents... Un très joli 6x6 Berliet prototype (avec d'autres moyens que ceux que j'utilise, je suis admiratif)... Et pour le reste, beaucoup de voitures thermique qui ont roulé... Beaucoup de fun, plein de discussions, des runs, et quelques pièces cassées (un servo saver et une dent de différentiel (mon erreur : un carter non étanche et un corps étranger), quelques vis perdues)... Le servo saver et le diff ont été remplacé et le Hunter tourne à nouveau... Je vais par contre devoir approvisionner des vis M3x8, je n'en ai plus une seule en stock... Ce projet Hirobo est loin d'être fini, et aujourd'hui, j'ai une raison de plus de me lancer dans le remontage de l'un de mes chassis 44B... Il y a quelques mois, j'ai fait un modéle en CAD de la carrosserie du 44B Hilux... Je pense que l'empattement de 210mm donne une possibilité d'utiliser cette carrosserie sur des chassis M en voies élargies... Je dois toujours revoir l'arceau, en particulier les longues portées qui devraient être plus gros, au moins, et peut être mobile pour éviter de les casser trop facilement. Pour la carrosserie elle-même, il y avait quelques détails manquant... Il me semble déjà avoir mentionné avoir essayé de créer un moule en CAD... J'ai aussi ajouté des détails... Et finalement, il a été imprimé pour faire de l'expérimentation... C'était avant Montluçon, en mai... Et tant qu'à être là bas, je me suis arrangé pour faire amener le moule à Claude chez Loisirs Creations RC qui était prêt à expérimenter... Hier, à la Vosgienne, Claude m'a remis un truc très sympa... Oui, c'est une carrosserie... C'est le premier tirage de mon moule, dans un matériel qui permet un thermoformage à basse température... Cela devrait me permettre de retravailler les accessoires et vérifier les dimensions sur un chassis... Je vais devoir reconstruire ma 44B Hilux très bientôt... En attendant, j'ai pris quelques photo de comparaison avec la carrosserie originale très abimée... Qu'en pensez vous?3 points

-

On pourrait déjà éviter de citer l'auteur, comme pour les perles de l'académie pour le Bac ou autres examens.3 points

-

J'aime moyennement l'idée de ce sujet Qui a dit: ça m'étonne pas ? D'autant plus que vous utilisez les citations et que donc l'utilisateur ayant produit cette «perle» à «l'insu de son plein gré» s'en voit notifié. Normalement ce forum met en avant la bienveillance et là, c'est mon avis, c'est «limite». Comme dit le proverbe: «charité bien ordonnée commence par soi même», qui n'a jamais oublié de se relire pour rectifier un de ses propos ? Comme @PPAC, je surveille et n'hésiterai pas à agir si besoin. J'attends l'avis des «boss» ( @Julien et @Motard Geek ainsi que les @Modérateurs Globaux ).3 points

-

Salut, J'enchaine avec une de mes préférées: pas sûr que le correcteur d'orthographe y soit pour quelque chose. Si c'est le cas, c'est la version sans filtre3 points

-

Afin de ranger les plaques de rechange (en bas du rack), les différentes pièces de rechange (dans différents tiroirs dédiés), etc. Ca commence à aller loin ! (attention, pour l'heure c'est une pré-release) https://www.printables.com/model/583793-storage-rack-for-the-mmss2 points

-

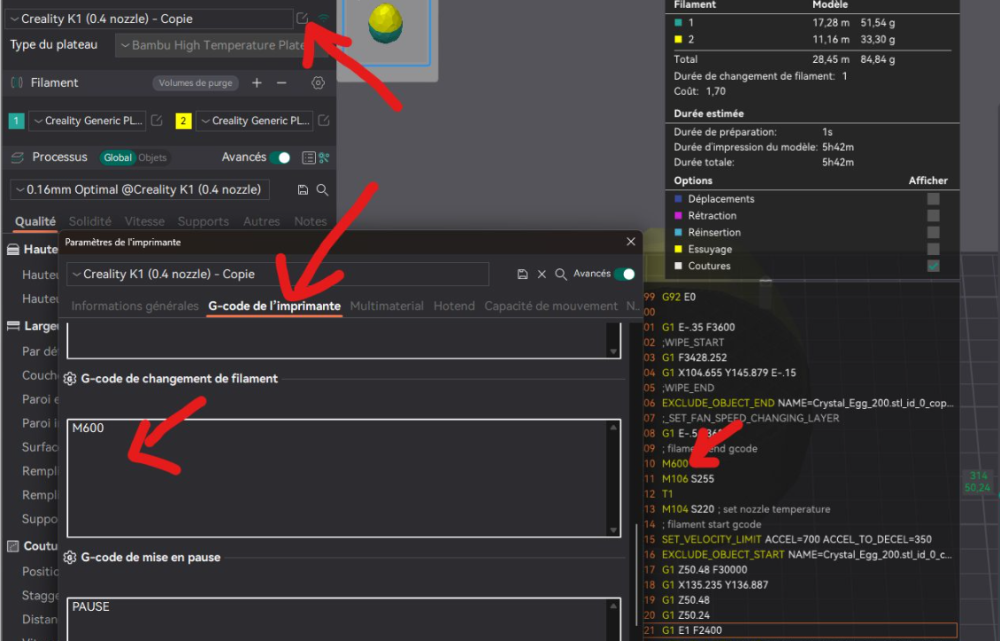

Tuto macro M600 changement de filament [Creality K1] Salut, Voici ma solution pour ajouter la macro M600 "changement de filament" pour les K1 et K1 Max. Prérequis : Installer le firmware en version V1.3.2.1 Activer les privilèges administrateur (root) Installer Fluidd à l'aide du script fournis par Creality Etape 1 : Copier la macro M600 Vous pouvez lire et copier cette macro directement depuis l'interface web de Fluidd : Configuration -> Other Files -> CONFIG_EXAMPLES -> sample-macro.cfg (à partir de la ligne 89) ###################################################################### # Filament Change ###################################################################### # M600: Filament Change. This macro will pause the printer, move the # tool to the change position, and retract the filament 50mm. Adjust # the retraction settings for your own extruder. After filament has # been changed, the print can be resumed from its previous position # with the "RESUME" gcode. [pause_resume] [gcode_macro M600] gcode: {% set X = params.X|default(50)|float %} {% set Y = params.Y|default(0)|float %} {% set Z = params.Z|default(10)|float %} SAVE_GCODE_STATE NAME=M600_state PAUSE G91 G1 E-.8 F2700 G1 Z{Z} G90 G1 X{X} Y{Y} F3000 G91 G1 E-50 F1000 RESTORE_GCODE_STATE NAME=M600_state Etape 2 : Coller la macro M600 Vous pouvez coller cette macro directement depuis l'interface web de Fluidd : Configuration -> Fichiers de configuration -> gcode_macro.cfg Coller la macro à la fin du fichier "gcode_macro.cfg", puis cliquez sur "Enregistrer et redémarrer" Etape 3 : Utiliser la macro M600 Après le redémarrage, vous verrez la macro M600 sur le tableau de bord Fluidd. Etape 4 : Configurer OrcaSlicer avec la macro M600 Modifiez le préréglage de votre imprimante dans OrcaSlicer afin d'ajouter la macro M600 pour les changements de filament. Ainsi, comme dans l'exemple ci-dessous, lorsque vous découperez le plateau avec plusieurs filaments, le code M600 sera inséré automatiquement par OrcaSlicer à l'étape du changement de filament.2 points

-

Pas mal de nouveautés cette semaine chez les différents acteurs du domaine de l'#impression3D ! https://www.lesimprimantes3d.fr/semaine-impression-3d-402-20230917/2 points

-

Salutation ! Là c'est louche ... peut-être vérifier le bloc d'alimentation ? ( si déjà, il fournit à vide (rien de branché sur ses borniers de sorties (prendre des photos pour bien rebrancher après) ) ou non les tensions de sortie attendues ? mais il te faudra un multimètre, ou au moins, un ventilateur qui fonctionne aux même tensions, que les tensions de sortie de ton bloc d'alimentation... ) Tiens nous au jus.2 points

-

Hello tout le monde, je sais pas si comme moi vous avez des problèmes pour répartir et optimiser au maximum vos découpes, mais je me suis bien pris la tête hier pour organiser des découpes de boites. Normalement, pour faciliter la répartition des découpes il y a dans Lightburn, (section Arrange->Nest) un petit outil qui va vous ouvrir une page internet (SVGnest)pour pouvoir organiser la découpe de plusieurs forme en un minimum d'espace. Problème, au moindre défaut dans le tracé des formes, l'outil est incapable de faire quoique ce soit, dans mon cas des fichiers SVG générer par Boxes.py car les formes sont des ensembles de segments qui forment le périmètre des éléments et ces segments ne sont pas forcément bien rattachés ensemble et SVGnest traite donc ces segments comme des entités séparées.......donc adieu les formes, il empile les segments les uns à côtés des autres. Je me suis bien pris la tête pour reprendre ces formes une par une avant de les passer dans SVGnest, mais c'est très long et ça marche pas forcément, donc grosse perte de temps. En cherchant une solution sur le forum Lightburn, je suis tombé sur quelqu'un parlant de DeepNest, qui en plus d'être complètement offline , reconnait les formes pour ce qu'elles sont même si elles sont mal fermées. Et en plus de ce que j'ai lu, il est plus puissant que SVGnest . Et ça à complètement résolu mes problèmes et je n'ai plus à reprendre mes formes pendant des heures. Pour ceux qui ne connaissent pas le fonctionnement d'un programme Nest, c'est très simple. Sous Lightburn, vous importez vôtre projet de façon classique, ensuite vous créer un carré/rectangle de la taille de vôtre zone de travail ou de la planche/feuille que vous allez découper. Ensuite vous sélectionnez tout les éléments (ctrl+A) , et vous exportez cette sélection en *.svg. On lance ensuite DeepNest (ou SVGnest via Lightburn), on ouvre le fichier *.svg que l'on vient de générer dans Lightburn, toute les formes + le grand carré sont alors présent (dans un listing sur la gauche de l'écran pour DeepNest), on sélectionne ensuite le grand carré comme base de travail (dans DeepNest il faut coché "Sheet" dans la liste à gauche, dans SVGnest il faut cliquer sur la forme) et on peut alors lancé le programme Le programme va organiser les formes dans le "sheet" sélectionner de façon à optimiser le matériaux ou le temps de coupe suivant les paramètres que l'on à sélectionner auparavant. Une fois que l'on est satisfait de l''organisation des formes, on arrête le travail du programme et on exporte le résultat dans un fichier *.svg que l'on va rouvrir dans Lightburn pour pouvoir configurer les paramètres et générer le fichier que l'on va envoyer au laser. Voilà, j’espère que ça va aider ceux qui comme moi ne sont pas des habitués des lasers et qui galèrent. Cordialement.2 points

-

J'ai édité le premier post afin de "graver" dans le marbre cette règle...2 points

-

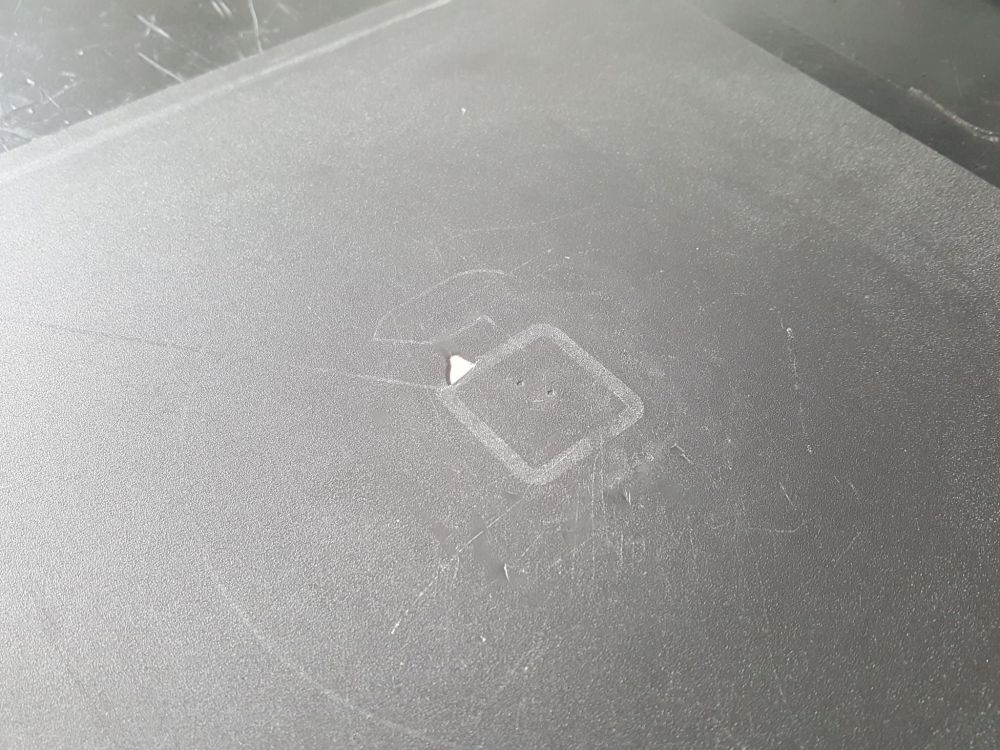

Bonjour, Imprimer en 0.12 c'est très bien pour avoir une belle pièce, Déja que le z-offset doit être réglé pil poil, ce que l'imprimante fait d'elle même, moi (et cela n'engage que moi), je recommanderais d'imprimer ta première avec un minimum de 0.20 d'épaisseur, pour tout les profils sauf le 0.32(ou 0.35), cela fait une première couche "épaisse", favorisant l'accroche mais surtout le décrochage aussi et permet en autre de compenser un peu les défauts de nivelage. Les machines sont précises au 1/10 mm (+-), une première couche en 0.12 est donc très proche de la résolution maximale et si jamais le zoffset n'est pas pil-poil... Alors que 0.20 voire 0.24 laisse de la compensation La plaque livrée par Creality est excellente à mon sens (en avoir une de secours me paraît louable), par contre avec certains matériaux, son pouvoir d'accroche est terriblement important genre les petg(1) ou pla mat surtout au vu de ce que j'ai écrit auparavant. Pour ma part, lorsque j'ai du pla mat ou du petg, je reprend une vieille plaque et vais enlever le défaut sur la partie inférieure de la pièce imprimée (un trou de matière noire sur quelques millimètres carrés). N'utilisant une neuve que quant la partie imprimée sur la plaque sera visible. CF photo de ma plaque ayant vu s'écouler dessus des kilos de filaments. Le nettoyage de la plaque est important bien sûr, je le fais aussi, surtout quant pour des raisons x ou y j'ai posé mes sales doigts dessus sans ça rien et le matériaux adhère très bien. (1) J'ai eu une seule et unique fois un décollement dramatique d'une pièce en petg, qui m'a déchiré la partie noire de la plaque, pour trois raisons après analyse avant qu'elle ne parte à la poubelle. 1° j'avais un trou, 2° ma première couche était trop écrasée (0.10mm mesurée) 3° et je n'ai pas attendu le refroidissement complet..2 points

-

Salutation ! J'aime bien l'idée donc je ne vais pas "censurer" ou "masquer" pour le moment. ( Mais je surveille. Et il suffit de me faire un message privé ou de "signaler" via les "..." a droite de chaque commentaire pour demander une modération) Et surtout, ne pas rechercher ".gcode" sans le "c" sur le forum (sinon c'est l'affiche pour moi ... mais normalement en France le ridicule ne tue pas voir même on en vit (citation approximative de "Henri Jeanson") )2 points

-

2 points

-

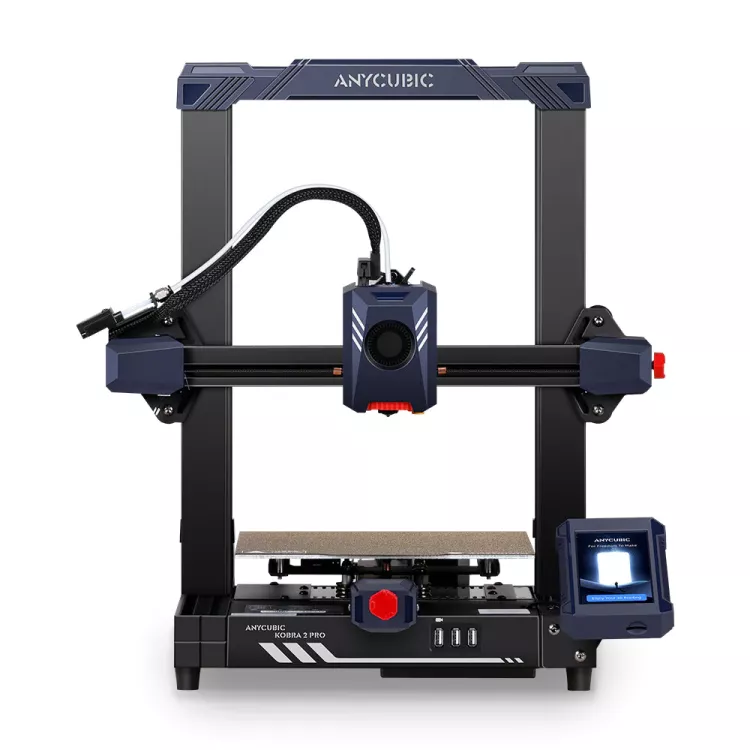

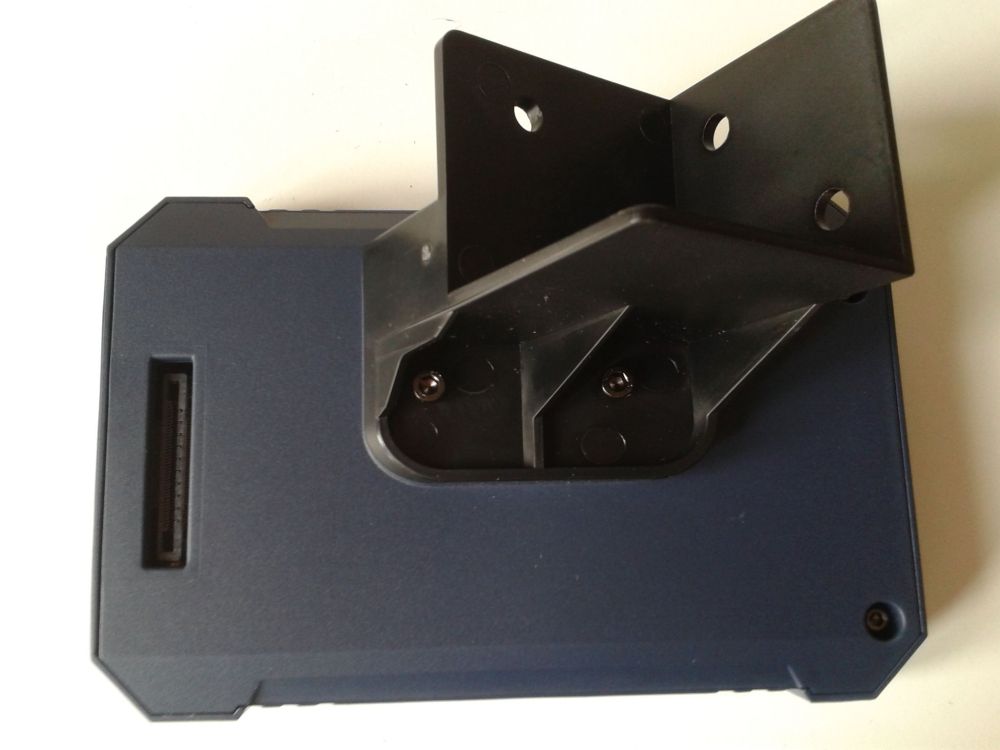

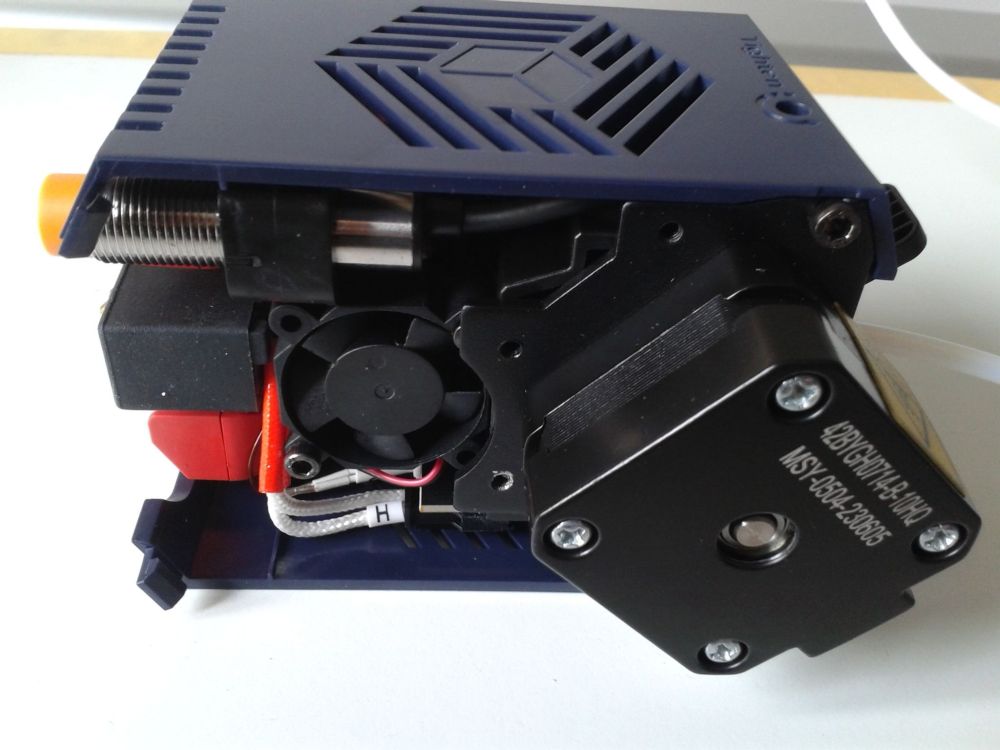

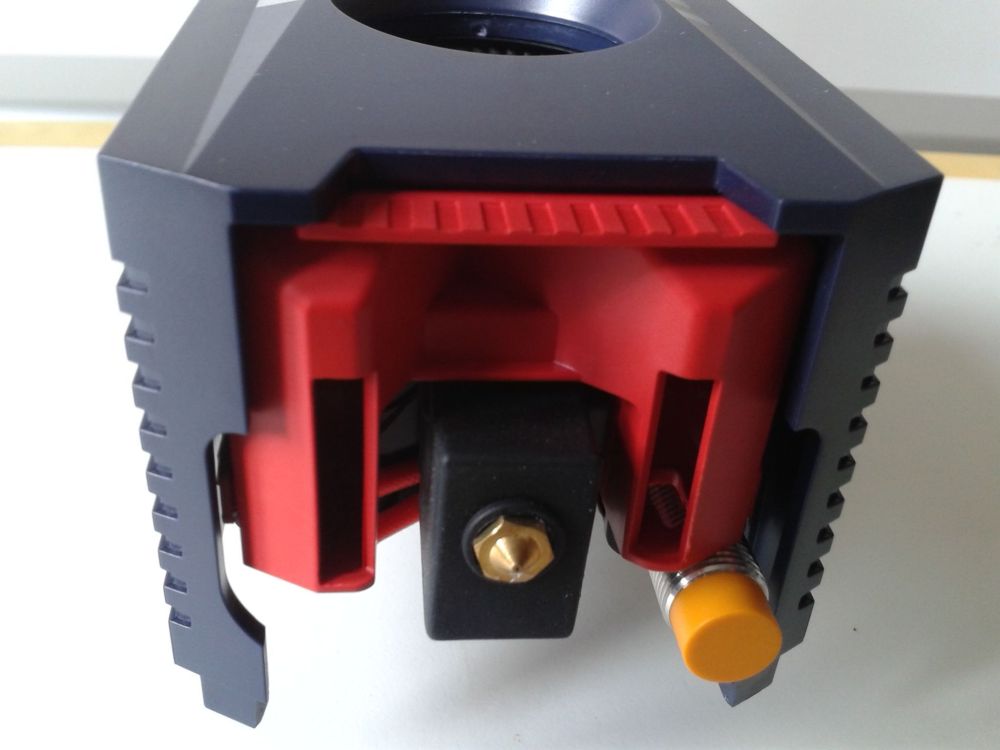

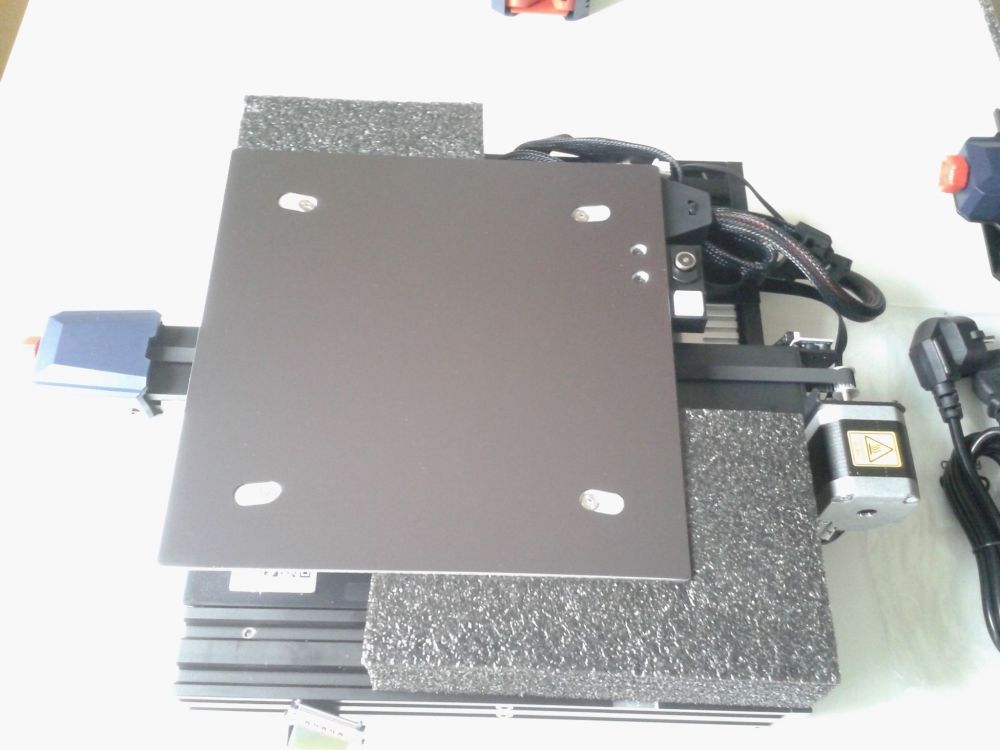

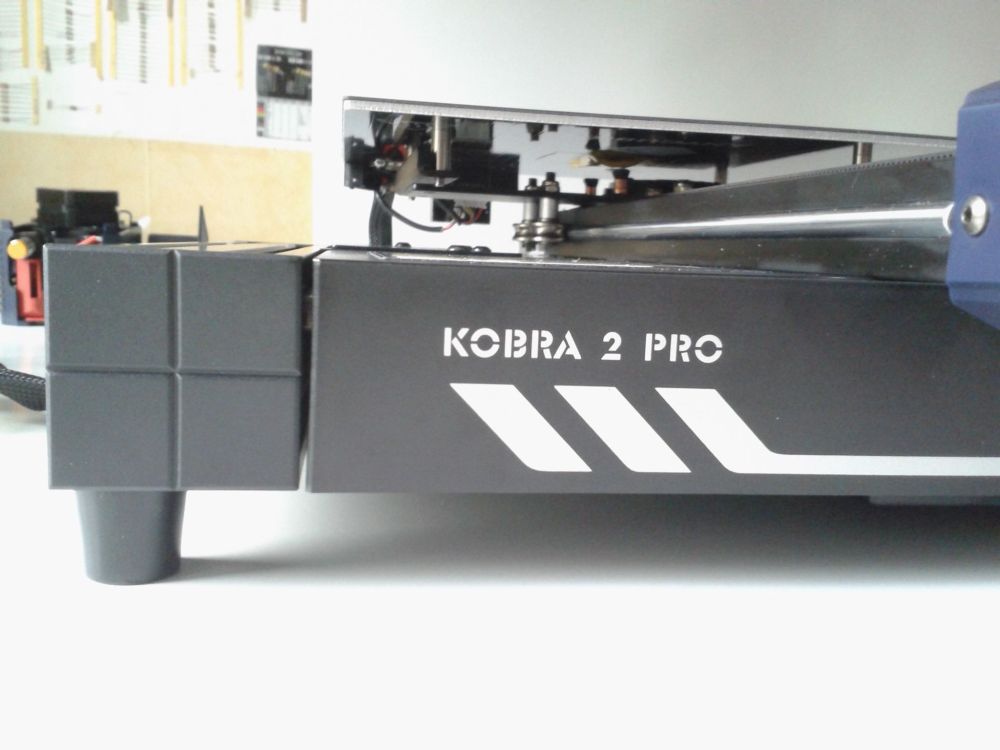

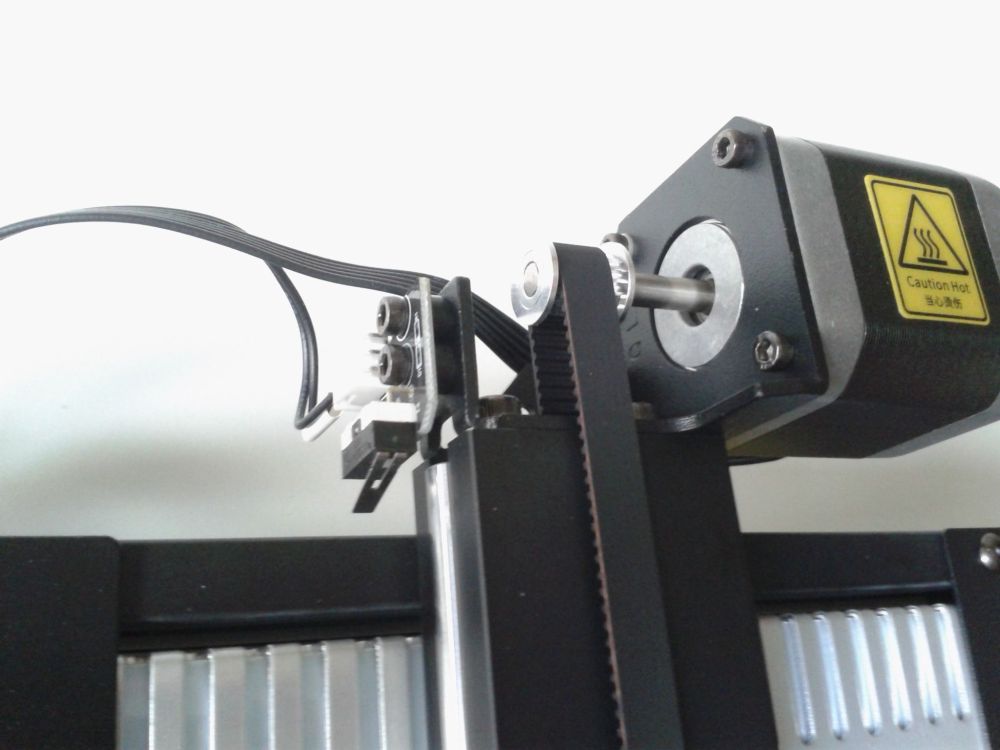

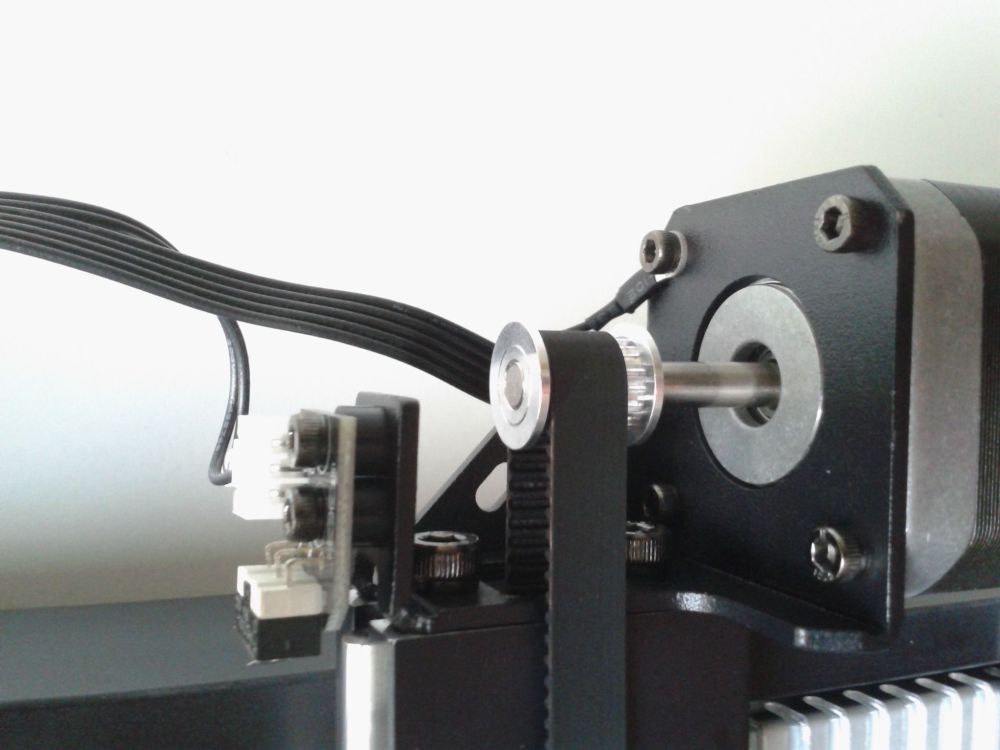

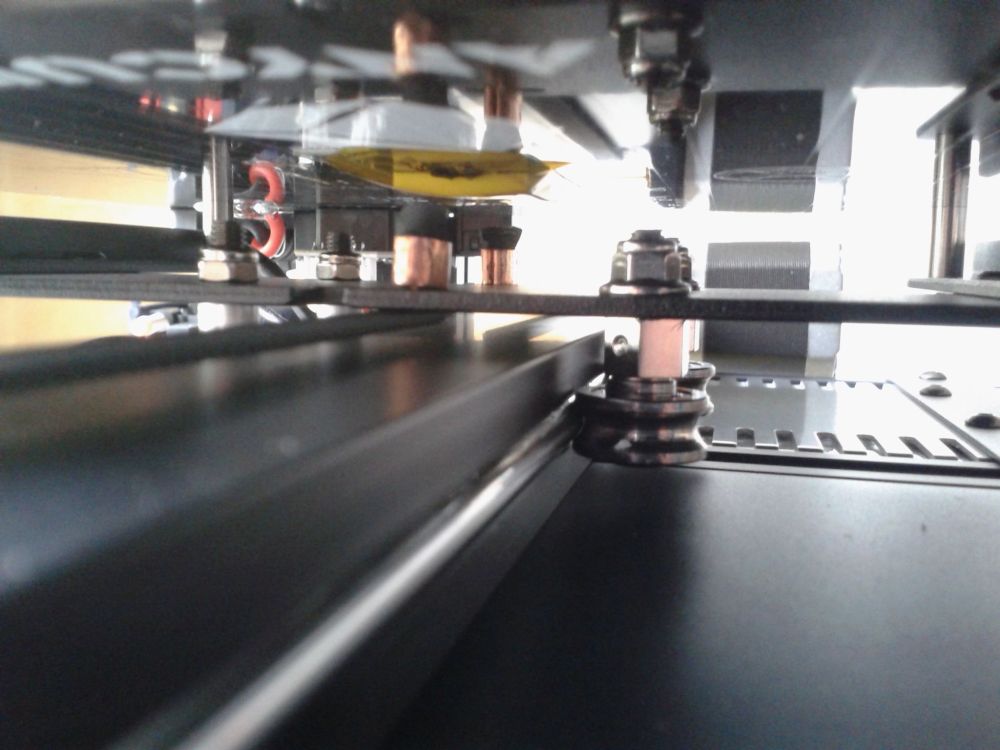

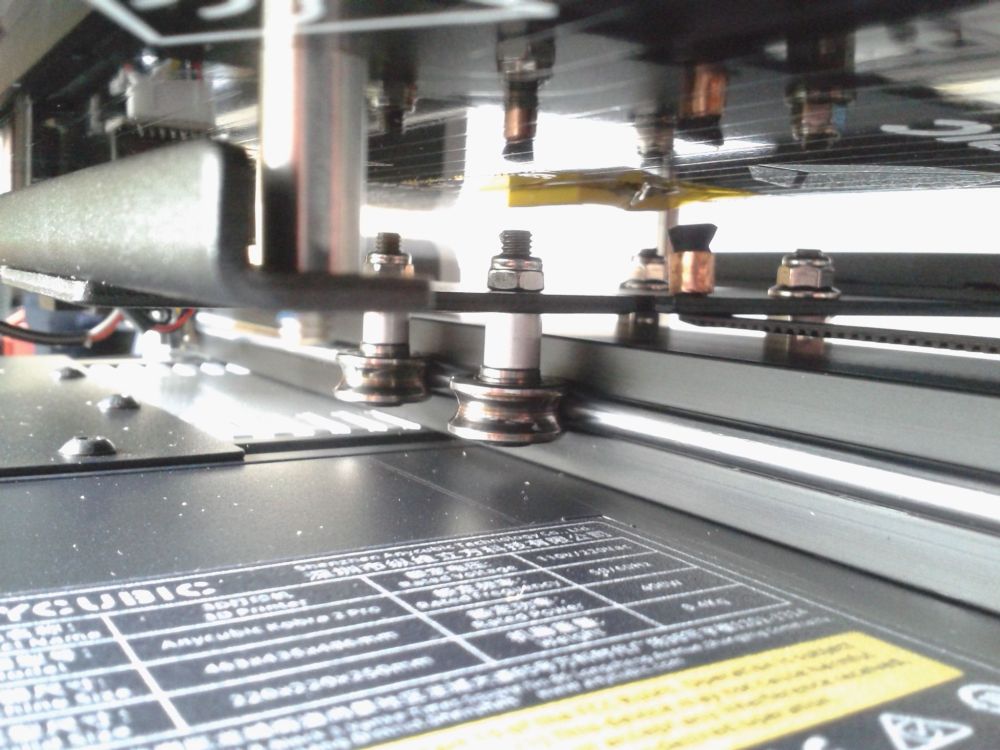

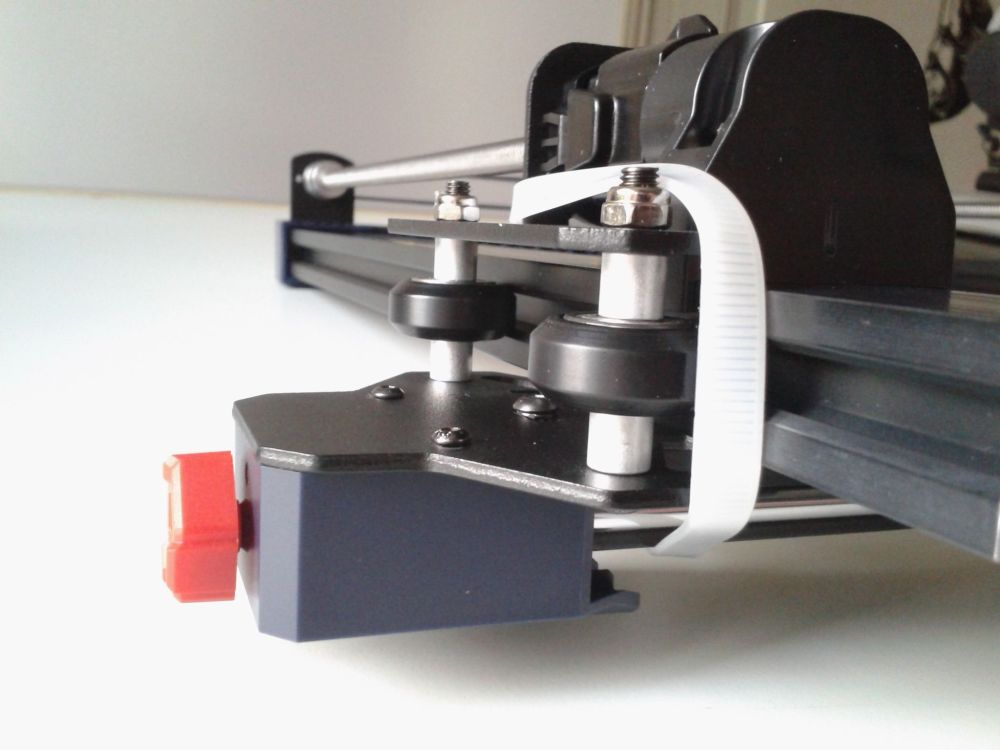

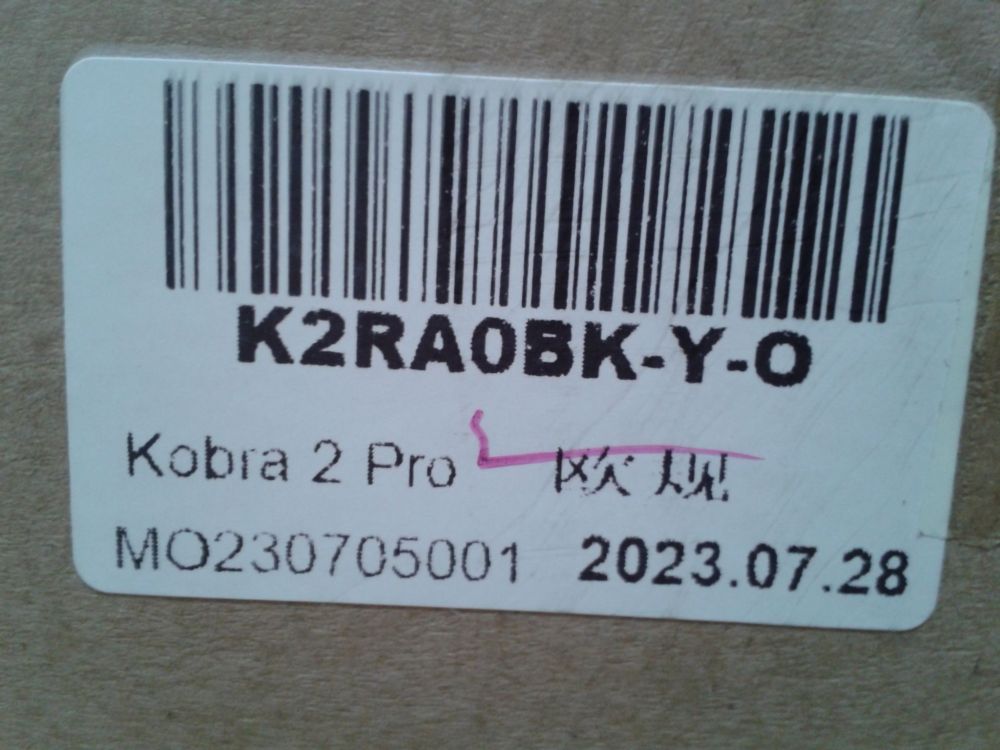

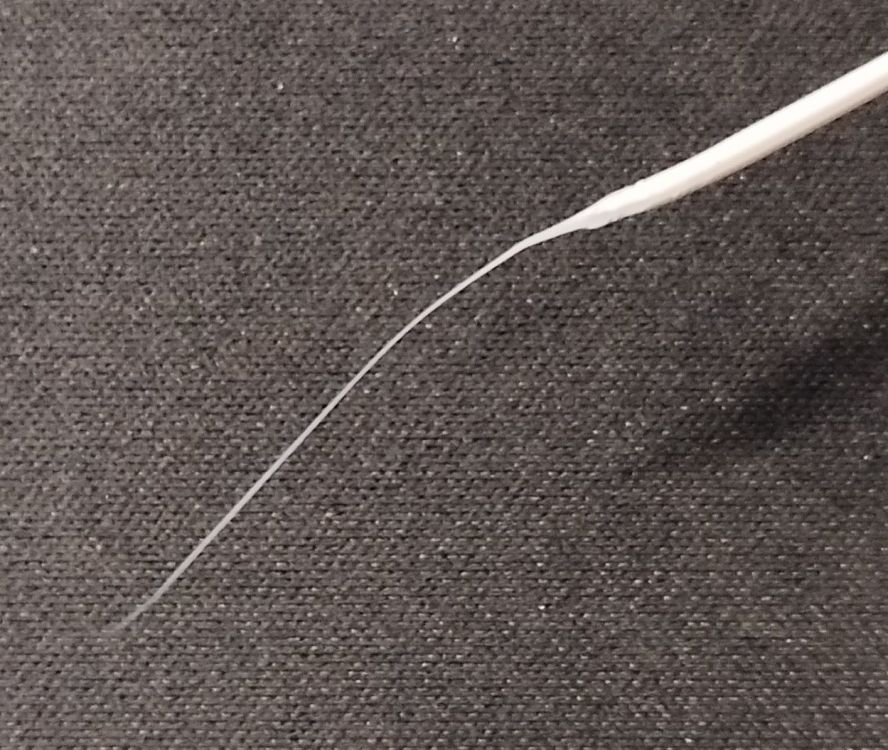

Salutation ! J'ai le plaisir d'avoir à tester une imprimante "Kobra 2 Pro" d'Anycubic. Félicitation à @RFN_31 pour l'avoir identifié lors du "Quoi qu'est-ce ?". Une imprimante FDM pour filament de 1.75 mm de diamètre ayant un volume d'impression de 220 x 220 x 250 mm ( L x P x H ) qui pourrait atteindre des pointes de vitesse d'impression de 500 mm/s. avec un extrudeur direct à double engrenage, un leveling et une détection du Z-Offset automatique ("LeviQ 2.0 amélioré"), compensation des vibrations, surface d'impression plaque flexible PEI texturé avec base magnétique, détecteur de fin de filament, ... qui devrait être contrôlable, depuis son smartphone, via Wi-Fi, avec l'application "Anycubic" ( "L'application Anycubic devrait être lancée au 4e trimestre de 2023." ) Liens Fiche produit sur le site du constructeur (fr) https://www.anycubic.fr/products/kobra-2-pro (en) https://www.anycubic.com/products/kobra-2-pro Anycubic Wiki (Manuel utilisateur, maintenance, dépannage très détaillé et centre de téléchargement) (en) https://wiki.anycubic.com/en/fdm-3d-printer/kobra-2-pro Documentation (en) https://www.anycubic.com/pages/firmware-software (en cliquant "Kobra 2 serie" puis "Kobra 2 Pro") L'application (smartphone) Anycubic https://cloud-universe.anycubic.com/download/ (Google Play Store) https://play.google.com/store/apps/details?id=ac.cloud.com (Apple App Store) https://apps.apple.com/us/app/anycubic/id1662443263 "Anycubic Kobra 2 Pro, la présentation | Les Imprimantes 3D .fr" https://www.lesimprimantes3d.fr/anycubic-kobra-2-pro-presentation-20230927/ l'article de test sur le blog https://www.lesimprimantes3d.fr/ https://www.lesimprimantes3d.fr/test-anycubic-kobra-2-pro-20231020/1 point

-

1 point

-

1 point

-

Tu as raison j'ai fait M502 suivi de M500 et ensuite M501 Après flash du tft avec le firmware de @MrMagounet tout fonctionne, j'ai au préalable modifié les valeurs size part par celle de la Genius dans le config.ini. #### Machine Size / Build Area # The TFT will auto-detect the machine size (min and max) in Marlin firmware (requires # enabling "M115_GEOMETRY_REPORT" in Configuration_adv.h in Marlin firmware). # Format: [size_min: X<minimum distance> Y<minimum distance> Z<minimum distance>] # [size_max: X<maximum distance> Y<maximum distance> Z<maximum distance>] # Unit: [distance in mm] # Value range: [min: -2000, max: 2000] size_min:X0 Y0 Z0 size_max:X220 Y220 Z2501 point

-

Je lis 39,25 mm plutôt que 39 mm ... Mais la formule de @hyoti est bonne.1 point

-

Merci. Oui c'est mieux niveau bienveillance. Je vais donc éditer les messages déjà là pour enlever l'auteur du texte des citations. (sauf pour ce message ... )1 point

-

nouveau mail titré "Est-ce que cela a répondu à ta question ?" Je remarque seulement maintenant, que mon copier/coller n'a pas bien reprit les style CSS et donc il y a une traduction qui n'a pas était faite a la fin (car il fallait sélectionner le texte de ma citation pour la voir... elle était cachée)1 point

-

dans ton menu control ou settings ? celui où tu as les steps par mm pour l'axe Z, tu prends la valeur actuelle pour Z sûrement vers 400 steps/mm. nouvelle valeur=valeur actuelle *40/39 même principe pour X et Y valeur actuelle* valeur souhaité/valeur mesurée1 point

-

Perso j'ai toujours eu du mal avec Prusa slicer et superslicer alors que paradoxalement j'adore Orca Slicer1 point

-

Salut, Le vrai mystère, c'est: pourquoi tu n'as pas dessiné la fleur dans la même pièce que le labyrinthe? Lorsque tu as un assemblage, l'export en STL génère autant de fichiers que de pièces. Dans ton cas, il suffit d'enregistrer l'assemblage en tant que pièce solidworks (enregistrer sous -> SLDPRT). Tu pourras ainsi convertir cette pièce en 1 seul fichier STL. PS: non, en effet, mais les fichiers zip, oui1 point

-

Déballage Photos en vrac Les sommes de contrôle "md5sum" des fichiers sur la clé USB fournie. 61563b6d698b6d6b64f8fb923a33c5fb ./Files_English_Anycubic Kobra 2 Pro/Suggested Parameters Profiles/Kobra 2 Pro V1.0.ini c19d80858cebdacddc604d0d1fb569b3 ./Files_English_Anycubic Kobra 2 Pro/User Manual/Anycubic Kobra 2 Pro_User Manual_V1.1-EN.pdf 4b66fc8c19ee6f3245b6751ea66a89d6 ./Files_English_Anycubic Kobra 2 Pro/User Manual/Anycubic Kobra 2 Pro_Quick_Start_Guide_V1.0-EN.pdf 49ccc1c46572d1bc8e8183f80aaca893 ./Files_English_Anycubic Kobra 2 Pro/Anycubic Slicer/Windows/AnycubicSlicerInstaller_20230727_temp.exe 747d9be902f93df25c502081f278c955 ./Files_English_Anycubic Kobra 2 Pro/Anycubic Slicer/AnycubicSlicer_Usage Instructions_V1.0_EN.pdf bd98377ac72c9ae5708ec21d25fcd7e2 ./Files_English_Anycubic Kobra 2 Pro/PrusaSlicer/Windows/PrusaSlicer 2.6.0.zip dde7f595a3e285bb701d9f283bfb685c ./Files_English_Anycubic Kobra 2 Pro/PrusaSlicer/PrusaSlicer_Usage Instructions_V1.1_EN.pdf bd98377ac72c9ae5708ec21d25fcd7e2 ./资料_中文_Anycubic Kobra 2 Pro/切片软件Prusa Slicer/Windows/PrusaSlicer 2.6.0.zip 94023d25c82a963c636ece7870b68f48 ./资料_中文_Anycubic Kobra 2 Pro/切片软件Prusa Slicer/ArcWelder.exe d58898f7cb004e4526bfdcee2eb1fbcc ./资料_中文_Anycubic Kobra 2 Pro/切片软件Prusa Slicer/PrusaSlicer使用教程_V1.1_CN.pdf 49ccc1c46572d1bc8e8183f80aaca893 ./资料_中文_Anycubic Kobra 2 Pro/切片软件Anycubic Slicer/Windows/AnycubicSlicerInstaller_20230727_temp.exe 178445049ec6b03f2cd938896844e395 ./资料_中文_Anycubic Kobra 2 Pro/切片软件Anycubic Slicer/Anycubic Slicer_使用教程_V1.1_CN.pdf 61563b6d698b6d6b64f8fb923a33c5fb ./资料_中文_Anycubic Kobra 2 Pro/建议参数文件/Kobra 2 Pro V1.0.ini dbcfaf050d3cb5d50885e1d4d7daed6b ./资料_中文_Anycubic Kobra 2 Pro/说明书/Anycubic Kobra 2 Pro_用户手册_V1.0-CN.pdf e1a86b3b8e94affb3e5e32a6f7ba604d ./资料_中文_Anycubic Kobra 2 Pro/说明书/Anycubic Kobra 2 Pro_快速使用指南_V1.0-CN.pdf1 point

-

Commande et réception Il s'agit d'un envoi "VIP" pour https://www.lesimprimantes3d.fr/ d'une machine qui n'était pas encore disponible dans les dépôts d'Anycubic Europe. Donc elle provient directement de chine via "DHL Express". 08/09/2023 Adresse de livraison communiquée au contact de chez Anycubic 13/09/2023 21h17 SMS de "DHL" avec un numéro de suivi, "Livraison prévue le 18 sept. 2023." et lien pour suivre le colis. 14/09/2023 payement des frais de douane (dans mon cas, de 43€50 via "https://ebilling.dhl.com/..." ) 14/09/2023 06h00 deux SMS de "DHL" avec un numéro de suivi et lien "https://del.dhl.com/FR/<code de 10 caractères>" pour régler les frais de douane (mais donc c'est déjà payé.) 15/09/2023 11h04 SMS de "DHL" Livraison prévue aujourd'hui ... avec lien pour suivre/reporter la livraison. 15/09/2023 ~11h20 réception livraison par "DHL". (carton en bon état.) Carton de l'imprimante, le gros colis. (avec deux bobines de filament dans le petit colis). Dimension environ 50.5 x 48.5 x 26.5 cm ( L x P x H ) Poids mentionné sur l'étiquette de livraison (Pieces 1/2) "4.0 kg / 8 kg". (Poids réel à mesurer.) Anycubic a généreusement pensé à ajouter deux bobines d'un kilo de filament Anycubic "PLA haute vitesse gris" ("PLA High Speed Grey") Dimension du colis environ 42 x 21 x 7.5 cm ( L x P x H ) Poids mentionné sur l'étiquette de livraison (Pieces 2/2) "4.0 kg / 8 kg". (Poids réel à mesurer.) Petit détail, que je trouve très agréable, chaque bobine est dans un sachet sous vide sellé, qui a un zip intégré, pour les refermer hermétiquement après ouverture.1 point

-

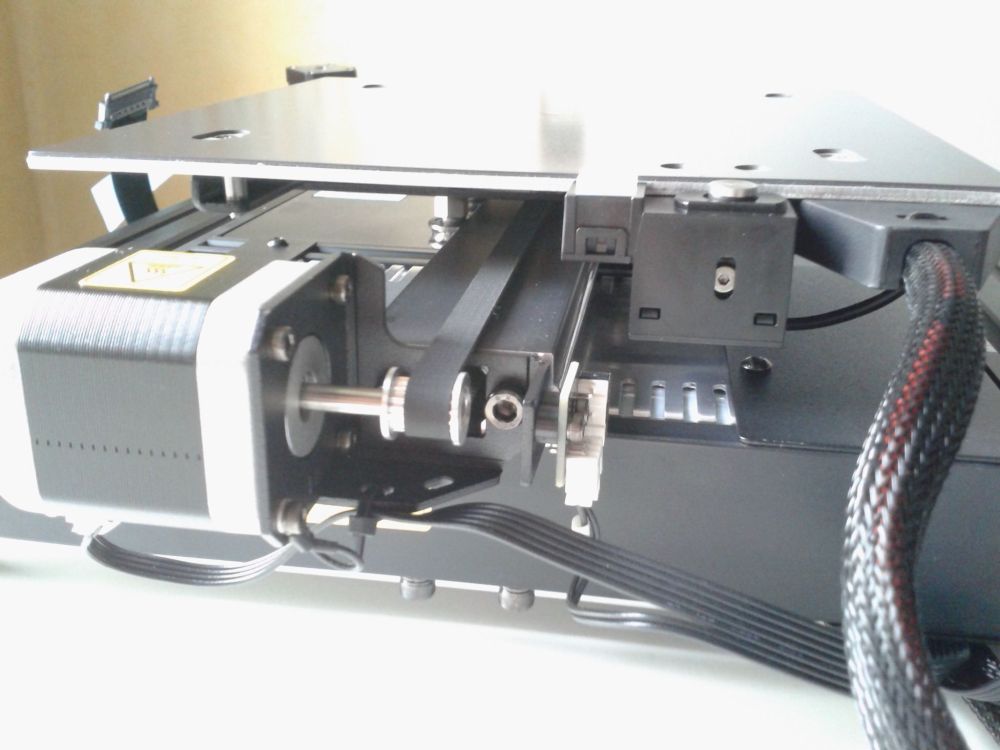

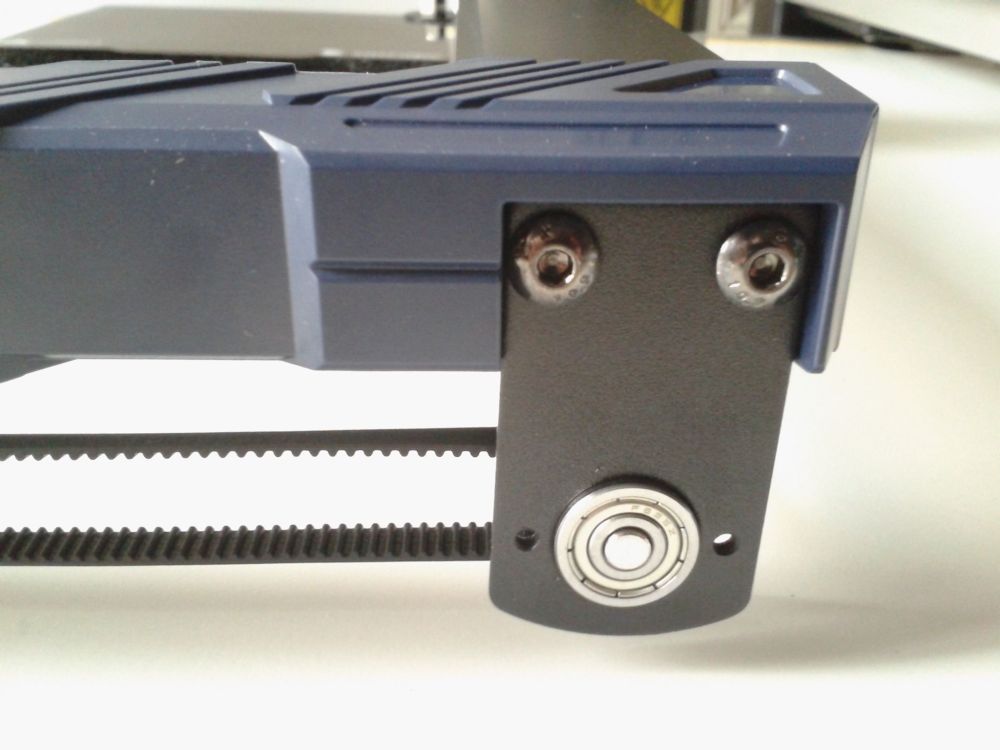

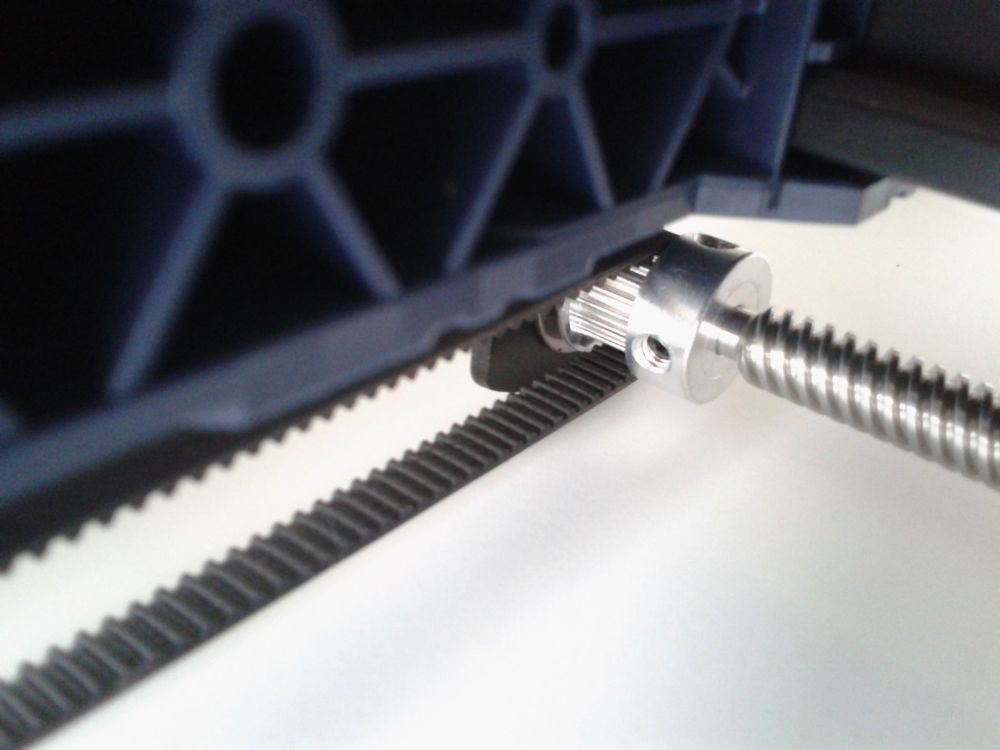

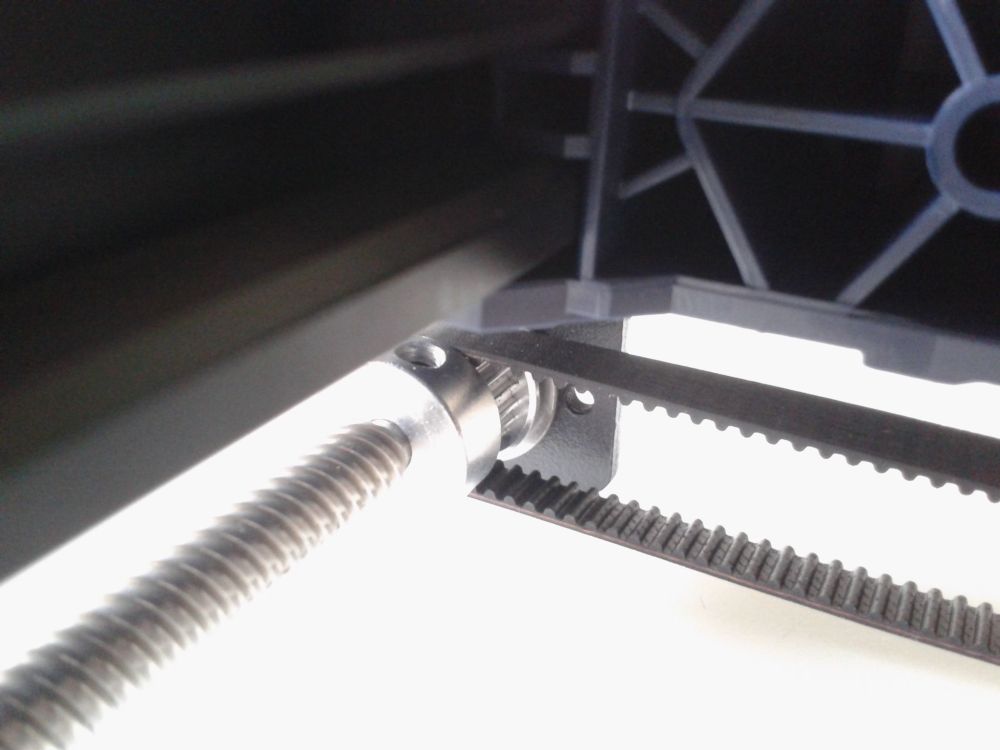

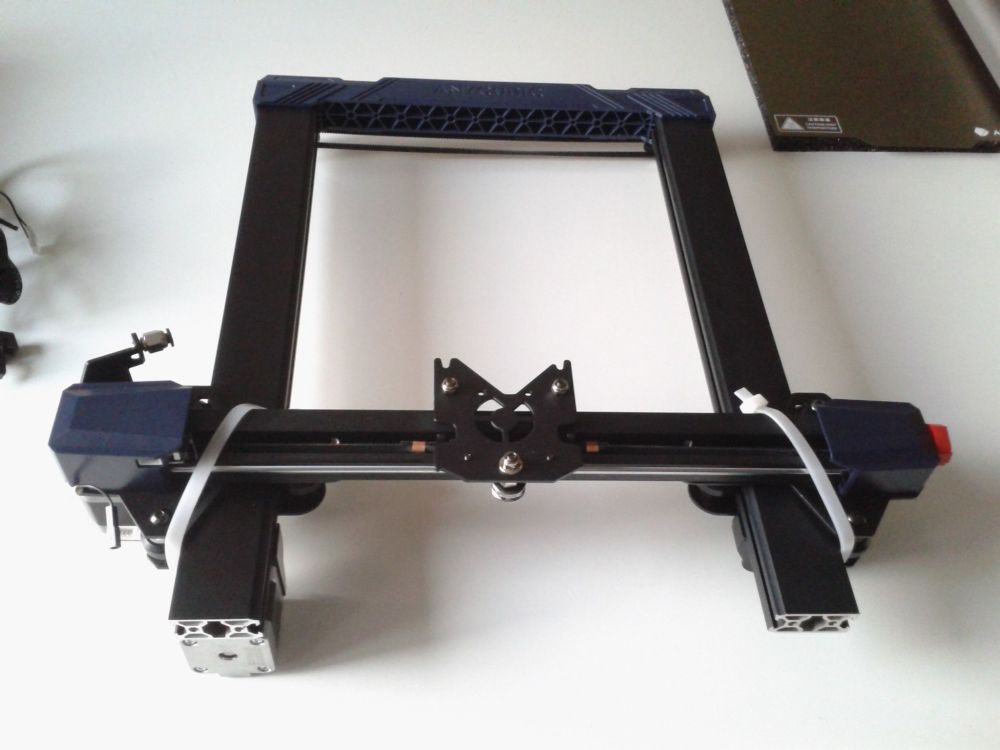

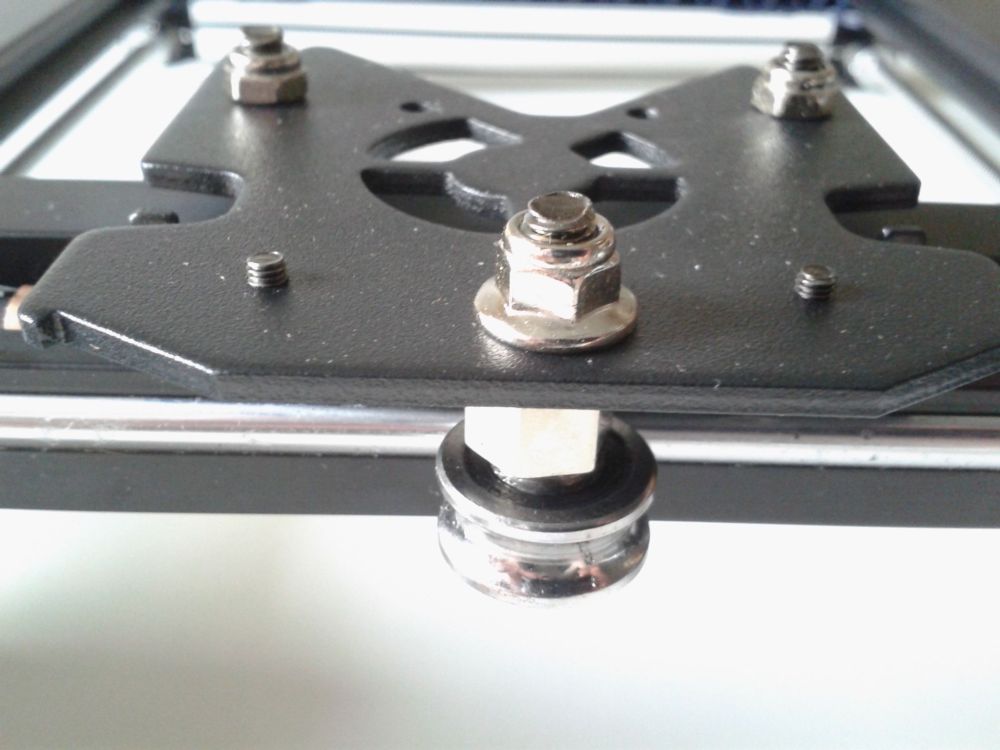

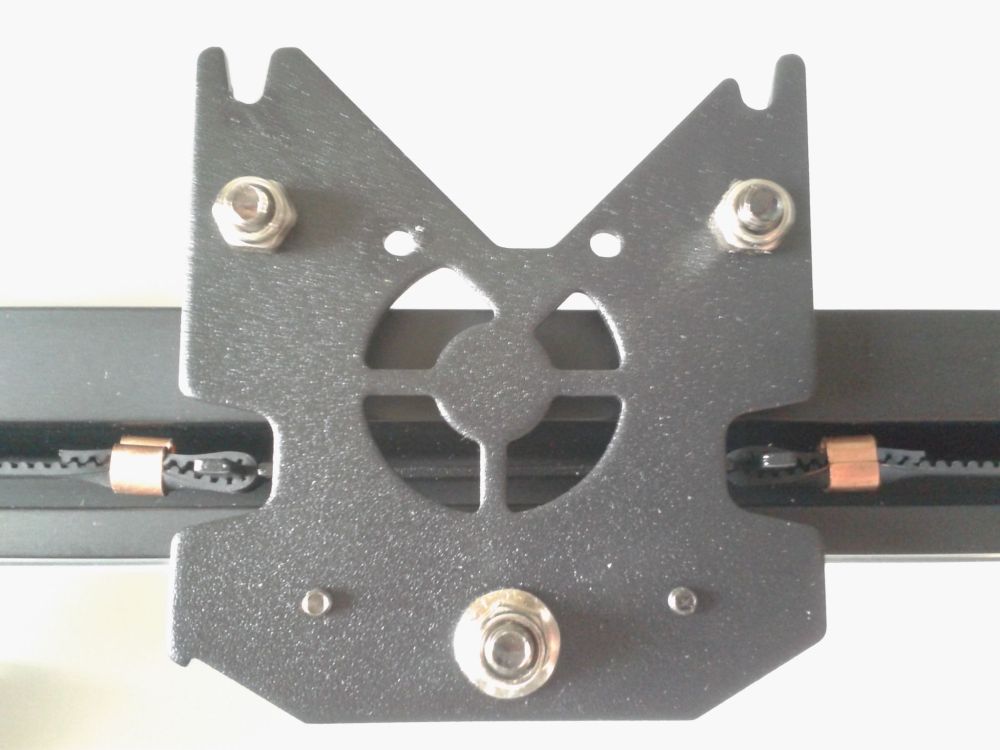

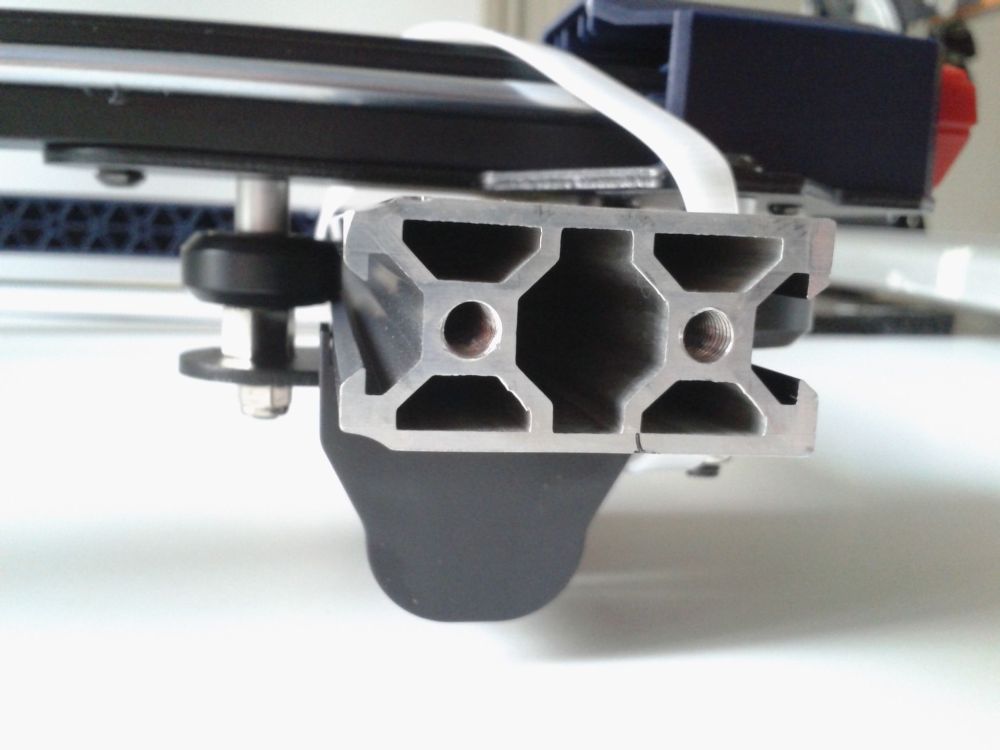

Hello les amis ! Alors tout fonctionne ... Le servo est remplacé par un 180° et j'ai réglé le $31 sur 255 ce qui me donne une plage d'utilisation de ma tête de coupe en M3 S125 position haute et M3 S90 position coupe Partie logiciel : Inkscape 0.48.5 avec l'extension MI GRBL ça fonctionne très bien pour cette utilisation Donc partie servo et entrainement Check ! hihi -> Il me reste juste à trouver un meilleur moyen d'entrainer la feuille car elle est bien entrainée mais elle glisse de droite à gauche et du coup décale la coupe Mais tout va bien pour aujourd'hui juste un dernier réglage et c'est parti pour de la coupe de folie (Stickers moto, flocages perso, ...) largeur de bande en fonction des Barres alu et des barres Ø8 pour l'instant je passe des feuilles de 30.5cms mais bientôt un modèle de 61 cms à rouleau prendre la place à côté Une fois terminé je mettrai tout sur thingiverse pour que tout le monde puisse se faire sa petite découpe vinyle pas cher Des bisous et des bonbons, A Tantôt1 point

-

Et ? Elle est pilotable depuis l'espace Le rail, ils en ava Nan, c'est cher et polluant. Bon, j'arrête mes blagues j'ai un peu de mal à suivre cette série des V3. Je sais bien qu'il ne faut pas rester les pieds dans les mêmes sabot commercialement parlant, m'enfin là... Je me pose des questions.1 point

-

J'enlève la plaque et je la tords jusqu'à ce que l'impression se décolle. Comme soucis, j'ai les lignes de purges pénibles à enlever (je chauffe le plateau à plus de 80 et je les décolle avec une spatule en plastique) et des plaques un peu sales. J'ai déjà fait une quinzaine d'impression et l'imprimante vient de rater la première (sans raison apparente, sauf que c'était la première à 0.12mm de hauteur de couche). Il est temps de la nettoyer j'imagine. @hyoti me conseille d'acheter une plaque PEI, ce que je vais certainement faire sous peu, même si je ne comprends pas tout à fait la différence avec une plaque PC. xD Concernant l'imprimante, j'ai remarqué que le plateau chauffant (sous la plaque PC donc) avait accroc (un bel accroc en plus, même s'il ne fait qu'un ou deux millimètres de diamètre, il est assez profond). Autres points : elle met le pourcentage d'avancée, le temps restant, mais on ne sait plus à quelle hauteur on est (par rapport à ma CR-10) et chaque petite opération (chauffage de buse, etc.) demande d'abord que l'imprimante se rende au "home", ce qui peut-être gênant s'il y a une pièce non-enlevée, ou si on veut juste exécuter quelque chose simplement. Aussi, qu'est-ce que la calibration avant l'impression ? C'est un auto-levelling aussi, l'équivalent du Z-Offset ?1 point

-

Salutation ! Commencer par essayer d'ajuster le Z-Offset Personnellement j'utilise aussi, une longue lame émoussée Et je n'ai pas encore testé avec cette machine, mais je dirais qu'une plaque flexible avec un revêtement "PEI" devrait permettre un décollement bien plus facile que la plaque flexible avec un revêtement "PC" fournie, quand le plateau et revenu a température ambiante. Officiellement Creality propose Bien remarquer les deux petite encoche en haut du plateau flexible, si tu ne veux pas avoir a enlever les deux vis de buté en haut du plateau chauffant, si tu prend un équivalent ailleurs (je pense a "ENERGTIC 3D Store" ( https://fr.aliexpress.com/store/4542004 ) )1 point

-

Les caractéristiques ne doivent pas être encore finalisées ou celui chargé de faire cette fiche ne connait rien à Klipper: Klipper ne gère pas le «power loss» Klipper ne gère que des écrans LCD type 12864, si l'écran est Klipperscreen compatible, 4,3" est vraiment tout petit donc difficilement gérable en mode tactile (quoi que j'ai crû voir un Kickstarter pour une tablette Klipper avec ce format d'écran ) Avec les vitesses et accélérations d'impression annoncées (⩽ 500 mm/s, 8000 mm/s^2), si cette imprimante n'est pas solidement ancrée sur une surface, il vaudra mieux l'utiliser loin d'une fenêtre ouverte… Elle pourrait vouloir partir se promener1 point

-

En attendant, si je comprends à peu près bien : il s'agirait d'une ender 3 v3 SE améliorée avec : tête 300°C Un PEI à la place d'une feuille PC, 10 mm de moins en hauteur, vitesse d'impression plus grande ? Plus lourde mais où est le béton, le plomb c'est plus facile !!! Lan, et !!!?1 point

-

1 point

-

Merci pour ta réponse, j'ai vérifié et tout est ok. J'ai aussi trouvé comment vider le cache dns et je l'ai fait mais aucun résultat. Au bout de plusieurs recherche j'ai réussi à trouver le pourquoi du comment, en fait c'était du à ma clé wifi trop longue (pourquoi je ne sais pas, peut-être un problème à remonter à Guilouz). Voilà si ça peut aider quelqu’un1 point

-

J'ai été particulièrement occupé ces dernières soirées... Je voulais absolument finir le montage de la carrosserie ce week-end (les autocollants attendront leur réception, pour commencer)... Le travail est quasiment terminé. J'ai identifié quelques éléments nécessitant revue, mais ils sont mineurs, et noté dans ma todo list. Et c'est réellement un plaisir de pouvoir voir la voiture complète et peinte autrement qu'en CAD :-)... Et les lumières fonctionnent... Le cable de la batterie n'est pas rentré, mais il y a de la place pour le ranger... Une fois les photos solo prise, j'e suis passé aux photos de famille... Avec le grand frère CJ-7... Et aussi avec le Big Bear... Bouncing Billy n'est pas encore fixé solidement au siège, je dois trouver une solution pour cela, je suspecte que la résine ne survivrai pas à un run en offroad...1 point

-

Nouvelle mise à jour: cette fois-ci un survol du fichier «printer.cfg» Disponible en scrollant vers le haut ou directement en cliquant >>> là <<<1 point

-

J'ai travaillé un peu sur le pilote, il me faudra trouver une meilleure solution dans le futur, mais pour l'instant, ça va faire le job... Il reste encore pas mal de boulot à faire pour le finir malgré tout... J'ai aussi travaillé les accessoires, et les lentiles and ABS transluscides se mettent en place parfaitement et solidement... J'ai aussi peint le (imparfait) logo embossé... Quelques prints sipplémentaires, avec quelques nouvelles idées... Une clé pour bloquer le support du volant et éviter de le coller Une nouvelle approche pour les leds de l'arceau cage, qui est bien meilleure que ce que j'avais en tête au début, tout en permettant de cacher une bonne partie des fils... A coté de cela, j'ai ajouté des détails à la carrosserie coté peinture (la photo amplifie tout les défaut de la peinture) ... Je dois finaliser le circuit avec les leds, et preparer des locks additionels pour les leds avants et arrières, et finir le pilote... Bouncing Billy commence à être un tantinet impatient...1 point

-

Salut, Les conséquences d'un otage ne sont pas toujours visibles. Si la foudre est tombée pas loin d'une ligne électrique, il peut y avoir eu par phénomène de couplage une surtension (de l'ordre de dizaine de volts à quelque centaines de volts) cette surtention entraîne une destruction de certains composants (en règle générale c'est l'alimentation qui dégage). A l'époque où je travaillais dans un SAV, j'ai eu l'occasion de voir des PC dont le chips et Ethernet était HS suite à un coup d'orage sur une ligne téléphonique, la surtension à dégager la box et elle a continué via le câble Ethernet. Sur un PC fixe dépannage par mise en place d'une carte externe, sur un PC portable c'est plus délicat (module Ethernet en USB) maintenant c'est commun mais il y a une quinzaine d'années c'était pas trop rependu. Tiens nous au courant suite au remplacement de la CM. Aldo1 point

-

J'ai fait un test rapide sur des pièces sacrificielles avec du masque liquide... Cela fonctionne plus ou moins mais c'est difficile à enlever dans les recoins, donc pas adapté à la pièce principale de la carrosserie à minima... Et les idées sont venues entre la nuit et ce matin. J'ai un modèle CAD de la carrosserie et une imprimante 3D... Quelques minutes en CAD, et on peut sortir un bloc qui devrait parfaitement masquer ce que je veux masquer... J'extrait le STL et je vais faire travailler mon imprimante... L'avantage de la Bambu Lab X1C, c'est que ça va vite d'imprimer une pièce comme celle-ci... Et tout s'aligne parfaitement, comme prévu... J'ai aussi préparé une pièce pour le tableau de bord...1 point

-

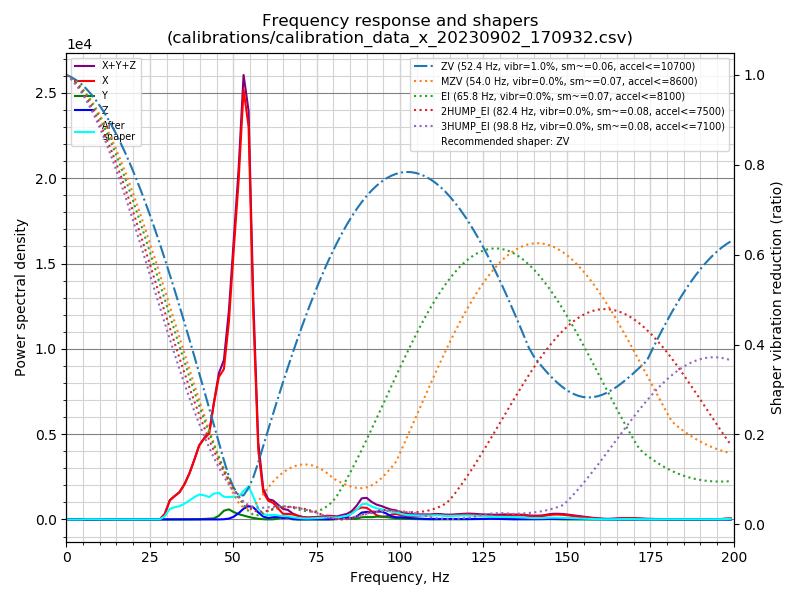

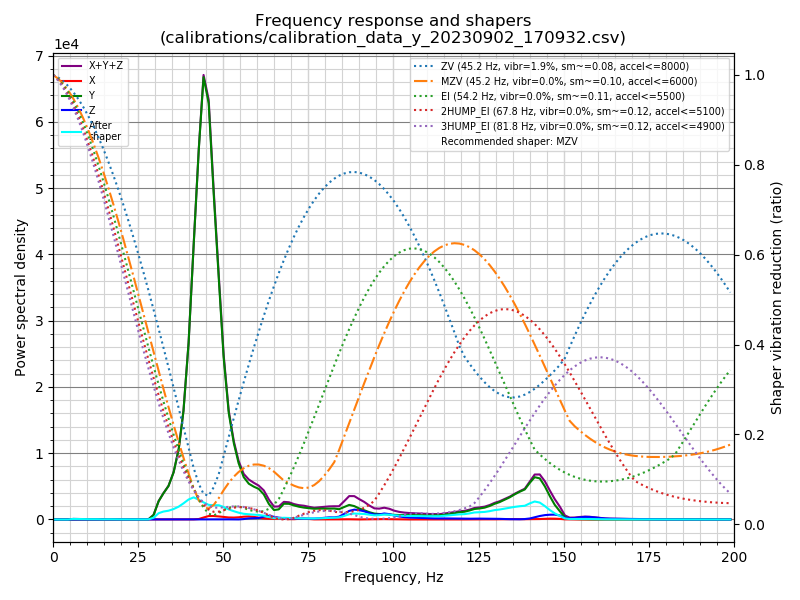

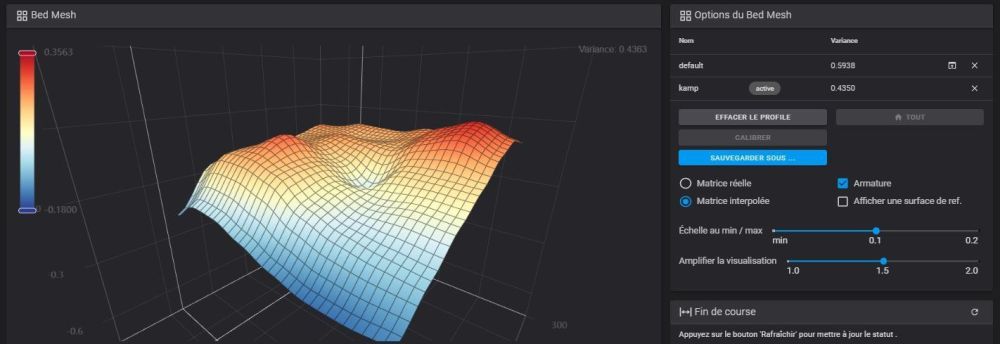

Le fichier de configuration : printer.cfg Qiditech fournit dans ce fichier à la fois: la configuration matérielle de tous les composants gérés par le firmware Klipper flashé sur les deux cartes contrôleurs un ensemble de macros Ayant plutôt l'habitude de séparer «serviettes et torchons» ma première modification a été de scinder et réorganiser ce gros fichiers en deux parties: printer.cfg (configuration matérielle uniquement) macros.cfg (les macros QIDI utilisées via une directive [include macros.cfg] au début du fichier ci-dessus Analyse de la configuration matérielle MCU La X-Max 3 gère trois (3) «mcu» (micro controler unit) : le principal est celui correspondant au microcontrôleur STM32F402 via une liaison série USB [mcu] # The hardware use USART1 PA10/PA9 connect to RK3328 serial: /dev/ttyS0 restart_method: command le second est celui de la carte fille situé sur la tête, microcontrôleur STM là encore en liaison série USB [mcu MKS_THR] serial:/dev/serial/by-id/usb-Klipper_rp2040_65054E953D866458-if00 le troisième correspond au contrôleur de la carte (le Rockship RK3328) à l'identique d'un Raspberry Pi [mcu rpi] serial: /tmp/klipper_host_mcu [printer] La section de configuration (printer) correspondant à la cinématique de l'imprimante, ses accélérations et vitesses maximales [printer] kinematics: corexy max_velocity: 600 max_accel: 20000 max_accel_to_decel: 10000 max_z_velocity: 20 max_z_accel: 500 square_corner_velocity: 8 Pilotes moteurs On trouve évidemment les déclarations de paramètres des moteurs pilotant les axes (stepper …). Les axes X et Y utilisent la mise à l'origine sans capteur permise grâce aux pilotes TMC 2209. Exemple pour le pilote de l'axe X : [stepper_x] … endstop_pin: tmc2209_stepper_x:virtual_endstop … [tmc2209 stepper_x] … driver_SGTHRS: 85 … L'utilisation de ce mode nécessite la modification du processus de mise à l'origine via la directive [homing_override] (réduction du courant envoyé aux pilotes le temps de cette mise à l'origine) : Gestion des mises en chauffe et surveillance des températures Lit chauffant [heater_bed] heater_pin: PC8 sensor_type: NTC 100K MGB18-104F39050L32 sensor_pin: PA0 max_power: 1.0 control: pid pid_kp: 71.039 pid_ki: 2.223 pid_kd: 567.421 min_temp: -50 max_temp: 125 et la vérification de ce capteur [verify_heater heater_bed] max_error: 200 check_gain_time: 60 hysteresis: 5 heating_gain: 1 Extrudeur [extruder] step_pin: MKS_THR:gpio5 dir_pin: MKS_THR:gpio4 enable_pin: !MKS_THR:gpio10 rotation_distance: 53.5 gear_ratio: 1628:170 microsteps: 16 full_steps_per_rotation: 200 nozzle_diameter: 0.400 filament_diameter: 1.75 min_temp: 0 max_temp: 360 min_extrude_temp: 170 smooth_time: 0.000001 heater_pin: MKS_THR:gpio0 sensor_type: MAX6675 sensor_pin: MKS_THR:gpio17 spi_software_sclk_pin: MKS_THR:gpio18 spi_software_mosi_pin: MKS_THR:gpio19 spi_software_miso_pin: MKS_THR:gpio16 max_power: 1.0 control: pid pid_Kp: 14.734 pid_Ki: 6.549 pid_Kd: 8.288 pressure_advance: 0.032 pressure_advance_smooth_time: 0.03 max_extrude_cross_section: 10 instantaneous_corner_velocity: 10.000 max_extrude_only_distance: 100.0 max_extrude_only_velocity: 5000 max_extrude_only_accel: 2000 step_pulse_duration: 0.000002 et la vérification de ce capteur [verify_heater extruder] max_error: 120 check_gain_time: 20 hysteresis: 5 heating_gain: 1 Chambre (enceinte / caisson) [heater_generic chamber] heater_pin: PB10 max_power: 1.0 sensor_type: NTC 100K MGB18-104F39050L32 sensor_pin: PA1 control: watermark max_delta: 1.0 min_temp: -100 max_temp: 70 déclenchement du ventilateur associé à ce capteur [temperature_fan chamber] pin: PC9 max_power: 1 hardware_pwm: false off_below:.1 sensor_type: NTC 100K MGB18-104F39050L32 sensor_pin: PA1 control: pid pid_kp: 60 pid_ki: 1 pid_kd: 900 pid_deriv_time: 120 min_temp: 0 max_temp: 90 target_temp: 50.0 max_speed: 1 min_speed: 0.0 gcode_id: chamber et la vérification de ce capteur [verify_heater chamber] max_error: 300 check_gain_time: 480 hysteresis: 5 heating_gain: 1 Ventilateur de refroidissement du radiateur de la tête [heater_fan hotend_fan] pin: MKS_THR:gpio1 max_power: 1.0 kick_start_time: 0.5 heater: extruder heater_temp: 50.0 fan_speed: 1.0 off_below: 0 surveillance des températures hôte et MCU [temperature_sensor RPI] sensor_type: rpi_temperature sensor_type: temperature_host min_temp: 10 max_temp: 85 [temperature_sensor mcu_temp] sensor_type: temperature_mcu Ventilateurs Les ventilateurs sont gérés via des directives [output_pin] et seront donc actionnés via des macros Gcode en utilisant la commande «SET_PIN PIN=broche_a_actionner VALUE=valeur» Refroidissement du filament (buse) => fan0 [output_pin fan0] pin: MKS_THR:gpio2 pwm: True cycle_time: 0.0100 hardware_pwm: false value: 0 scale: 255 shutdown_value: 0.0 Refroidissement du filament (auxilaire) soufflant sur le plateau => fan2 [output_pin fan2] pin: PA8 pwm: True cycle_time: 0.0100 hardware_pwm: false value: 0.00 scale: 255 shutdown_value: 0.0 Extraction air interne à travers filtre à charbon actif => fan3 [output_pin fan3] pin: PC9 pwm: True cycle_time: 0.0100 hardware_pwm: false value: 0.0 scale: 255 shutdown_value: 0.0 Détecteur de fin de filament Activé par défaut, permet de mettre en pause l'impression quand il n'y a plus de filament, voir ce lien [filament_switch_sensor fila] pause_on_runout: True runout_gcode: PAUSE SET_FILAMENT_SENSOR SENSOR=fila ENABLE=1 event_delay: 3.0 pause_delay: 0.5 switch_pin: !PC1 Un message s'affiche sur l'écran, l'écran suivant après remplacement du filament permet de purger le nouveau puis de reprendre l'impression (testé à deux reprises, en tout cas chez moi, il fonctionne parfaitement). Le processus de retrait de l'ancien filament s'effectue en trois étapes via l'appel à une macro Gcode M603: extrusion lente d'une petite quantité de filament pause retrait «rapide» de la quantité nécessaire à sortir le filament des roues dentées d'entrainement [gcode_macro M603] description: filament unload gcode: G92 E0 G0 E15 F400 G4 P1000 G92 E0 G1 E-80 F800 A noter que l'extrudeur ne possède pas de levier permettant la libération / l'insertion du filament, Il faut procéder via des manipulations sur l'écran. Le mieux est d'extraire le PTFE guidant le filament vers la tête au niveau de celle-ci (pas très pratique ni facile quand on a des gros doigts ou qu'on imprime avec le caisson totalement fermé). La chaine Youtube Qiditech propose cette vidéo pour le processus de changement de filament Nivelage du lit d'impression Le capteur Bltouch est à la fois: le dispositif permettant de détecter la mise à l'origine de l'axe Z (remplace l'interrupteur de fin de course) une sonde permettant de réaliser la topographie (maillage / mesh) via le palpage du plateau suivant une matrice de points 9x9 (8x8 avec le firmware originel) [bed_mesh] speed: 150 horizontal_move_z: 10 mesh_min: 30,15 mesh_max: 310,310 probe_count: 9,9 algorithm: bicubic bicubic_tension: 0.2 mesh_pps: 4, 4 [bltouch] sensor_pin: ^MKS_THR:gpio21 control_pin: MKS_THR:gpio11 stow_on_each_sample: False x_offset: 28 y_offset: 4.4 z_offset: 0.0 speed: 10 #5 samples: 2 samples_result: average sample_retract_dist: 3.0 samples_tolerance: 0.08 samples_tolerance_retries: 3 Une fois le réglage du Zoffset puis de la topographie du plateau faits via l'écran tactile, le maillage palpé est enregistré dans le fichier printer.cfg tout à la fin : #*# <---------------------- SAVE_CONFIG ----------------------> #*# DO NOT EDIT THIS BLOCK OR BELOW. The contents are auto-generated. #*# … #*# #*# [bed_mesh default] #*# version = 1 #*# points = #*# -0.426250, -0.312500, -0.252500, -0.201250, -0.303750, -0.256250, -0.220000, -0.217500, -0.323750 #*# -0.207500, -0.126250, -0.111250, -0.066250, -0.113750, -0.090000, -0.100000, -0.107500, -0.147500 #*# 0.000000, 0.008750, 0.057500, 0.058750, 0.036250, 0.041250, 0.030000, -0.001250, -0.020000 #*# 0.071250, 0.086250, 0.126250, 0.153750, 0.127500, 0.122500, 0.108750, 0.072500, 0.038750 #*# 0.022500, 0.127500, 0.192500, 0.198750, 0.086250, 0.162500, 0.150000, 0.138750, 0.020000 #*# 0.173750, 0.190000, 0.190000, 0.213750, 0.213750, 0.183750, 0.206250, 0.143750, 0.125000 #*# 0.165000, 0.200000, 0.210000, 0.256250, 0.210000, 0.175000, 0.178750, 0.123750, 0.145000 #*# 0.150000, 0.175000, 0.226250, 0.216250, 0.180000, 0.192500, 0.172500, 0.160000, 0.100000 #*# 0.025000, 0.136250, 0.187500, 0.198750, 0.091250, 0.187500, 0.170000, 0.180000, 0.026250 #*# tension = 0.2 #*# min_x = 30.0 #*# algo = bicubic #*# y_count = 9 #*# mesh_y_pps = 4 #*# min_y = 15.0 #*# x_count = 9 #*# max_y = 309.96 #*# mesh_x_pps = 4 #*# max_x = 310.0 Dans l'interface Web Fluidd, on peut visualiser ce maillage : Malgré la représentation ci-dessus, une fois le Zoffset correctement réglé, je n'ai rencontré aucun problème avec les pièces imprimées (pas de gauchissement, pas de décollement, …). A noter que Qiditech gère le «z_offset» via l'écran d’étalonnage puis sauvegarde la valeur trouvée non pas à la fin du fichier «printer.cfg» mais stocke cette valeur dans le fichier de configuration de l'écran (config.mksini). Inconvénient de cette méthode: on ne peut plus utiliser les outils habituels de Klipper (probe_calibrate, …) et surtout il faut laisser le z_offset à 0 dans la section [bltouch]. Compensation de résonance La puce ADXL345 est située sur la carte fille au niveau de la tête. Avec une imprimante CoreXY, comme la X-Max 3, la calibration se trouve facilitée. Avec mes autres imprimantes non CoreXY (des «bed slinger», le plateau se déplace sur l'axe Y), il faut ou deux ADXL345 (un par axe) ou déplacer le matériel de la tête au plateau. [adxl345] cs_pin: MKS_THR:gpio13 spi_software_sclk_pin: MKS_THR:gpio14 spi_software_mosi_pin: MKS_THR:gpio15 spi_software_miso_pin: MKS_THR:gpio12 axes_map: -x, z, -y [resonance_tester] accel_chip: adxl345 probe_points: 160, 160, 10 Une fois le processus de tests des fréquences de vibrations réalisé, le résultat (type de compensation et fréquence pour chaque axe ) est enregistré à la fin du printer.cfg dans la section réservée : #*# <---------------------- SAVE_CONFIG ----------------------> #*# DO NOT EDIT THIS BLOCK OR BELOW. The contents are auto-generated. #*# #*# [input_shaper] #*# shaper_type_x = ei #*# shaper_freq_x = 53.8 #*# shaper_type_y = zv #*# shaper_freq_y = 45.2 J'ai ajouté l'extension «G-Code Shell Command» (un script Python) de KIAUH (Kiauh est installé dans le répertoire de l'utilisateur «mks»), puis créé les scripts shell et les macros Gcode nécessaires pour produire les graphiques : # Process csv files issued from "input_shaping" to obtain png files # [gcode_macro PROCESS_SHAPER_DATA] description: process csv file to png gcode: RUN_SHELL_COMMAND CMD=adxl_x RUN_SHELL_COMMAND CMD=adxl_y [gcode_shell_command adxl_x] command: sh /home/mks/klipper_config/shell_commands/adxl_x.sh timeout: 300. verbose: True [gcode_shell_command adxl_y] command: sh /home/mks/klipper_config/shell_commands/adxl_y.sh timeout: 300. verbose: True # Pour faire une sauvegarde "régulière" via Github # https://github.com/th33xitus/kiauh/wiki/How-to-autocommit-config-changes-to-github%3F # [gcode_shell_command backup_cfg] command: sh /home/mks/klipper_config/shell_commands/autocommit.sh timeout: 30. verbose: True [gcode_macro BACKUP_CFG] gcode: RUN_SHELL_COMMAND CMD=backup_cfg Ce fichier shell_command.cfg est inclus au début du fichier printer.cfg via une directive [include shell_command.cfg]. Un répertoire nommé «shell_commands» est créé dans ~/klipper_config dans lequel je stocke les scripts shell. Exemple pour l'axe X (remplacer x par y pour obtenir le script de l'axe Y) : #!/bin/sh # # Create PNG from csv file issued after INPUT_SHAPING, X axis # # Paths # Qiditech use the old configuration ~/klipper_config # DATE=$(date +"%Y%m%d") SCRIPTS="/home/mks/klipper/scripts/calibrate_shaper.py" CSV_FILE="/tmp/calibration_data_x_*.csv" PNG_FILE="/home/mks/klipper_config/shaper_calibrate_x_$DATE.png" $SCRIPTS $CSV_FILE -o $PNG_FILE L'appel de la macro «PROCESS_SHAPER_DATA» dans la console Fluidd permet d'obtenir les graphiques suivants. Étant enregistrés dans ~/klipper_config, ils sont facilement téléchargeables sur un matériel informatique (clic droit sur le fichier, téléchargé) Reste de la configuration Emplacement du stockage de la carte SD virtuelle : [virtual_sdcard] path: ~/gcode_files Quelques paramètres utiles ( exclusion d'objet, gestion des courbes, délai d'inactivité ) : [exclude_object] [gcode_arcs] resolution: 0.1 # 1.0 [idle_timeout] timeout: 5400 # en secondes Voilà pour l'essentiel du fichier «printer.cfg» Les macros Pour les macros fournies par Qiditech, je ne détaille pas plus que cela et livre seulement le contenu Les seules modifications que j'ai apportées sont principalement cosmétiques (remplacement des «=» par «:», suppression / ajout d'espaces pour les indentations, suppression de lignes vides, …). Remarques à propos de ces macros: Fulidd et Mainsail utilisent désormais tous deux un fichier de configuration (client.cfg) qui propose : des macros PAUSE, RESUME, CANCEL_PRINT plus abouties et facilement configurables via l'ajout au début du fichier printer.cfg d'une macro Gcode _CLIENT_VARIABLE, quelques directives Klipper ( virtual_sdcard, pause_resume, display_status, respond ) Il n'y a pas les macros START_PRINT / END_PRINT habituelles, permettant d'être intégrées dans les sections dévolues au Gcode de début / fin des trancheurs. Cependant Qiditech utilise le système KAMP (Klipper Adaptive Meshing & Purging) pour réduire le temps de palpage en fonction de la taille du fichier imprimé Pas de macro M600 (facile à ajouter) La macro M106 gère les trois ventilateurs (refroidissement filament, refroidissement auxiliaire, extraction air) Plusieurs macros xx29 (1029, 4029, 8029) probablement utilisées en association avec l'écran le M141 gère le chauffage de la chambre … C'est tout pour ajourd'hui. Le test final approche (ou pas).1 point

-

j'ai essayé l'un des firmwares mais écran bleu, j'ai pris l'un de ceux proposé par creality même problème, je vais changer la carte ce sera plus rapide. Je vous tiens au jus.0 points