Classement

Contenu populaire

Contenu avec la plus haute réputation dans 18/10/2023 Dans tous les contenus

-

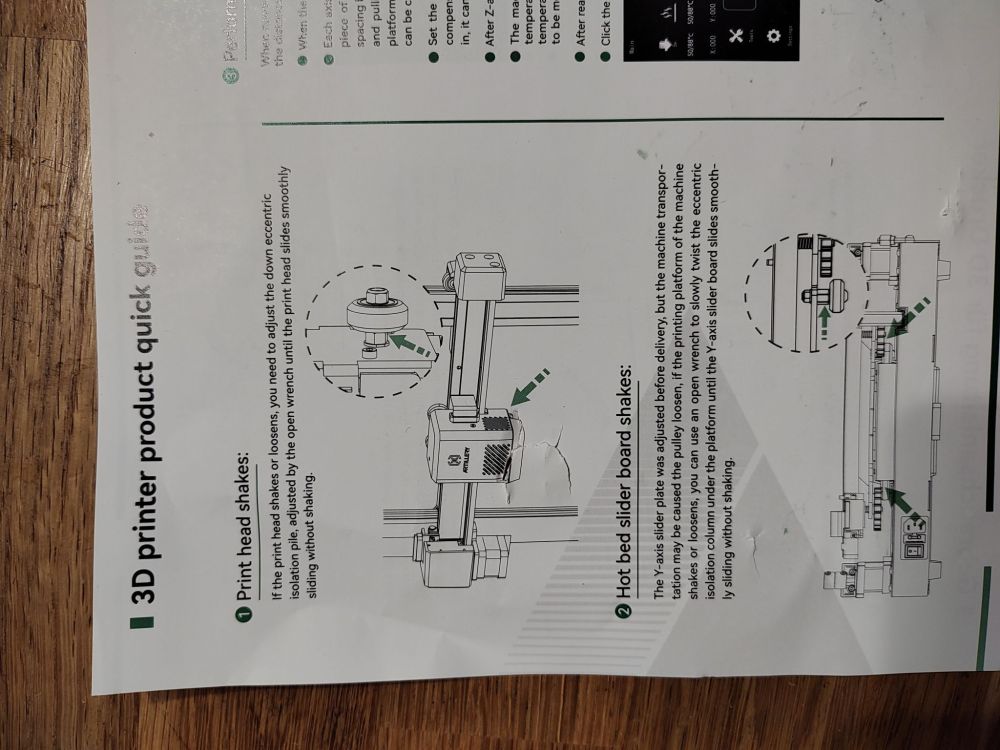

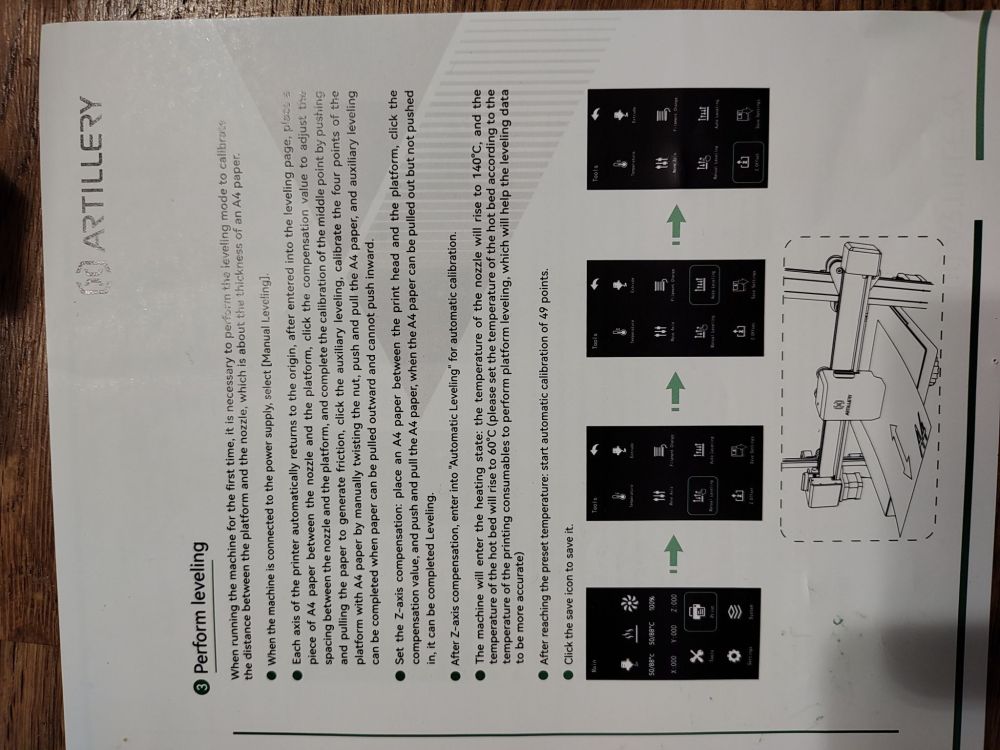

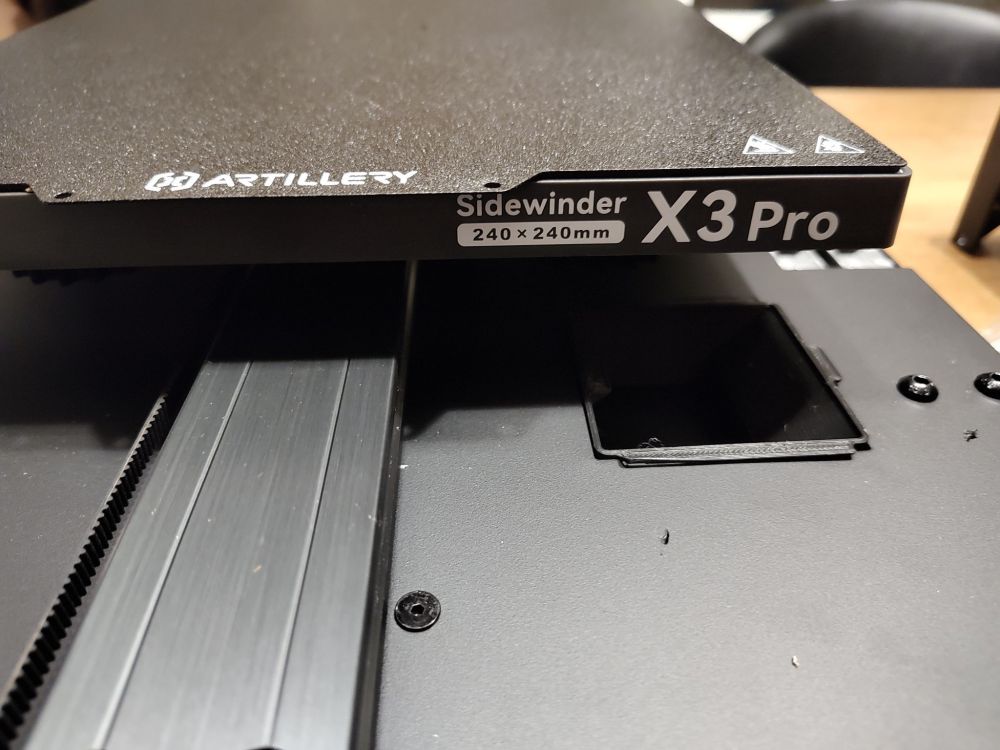

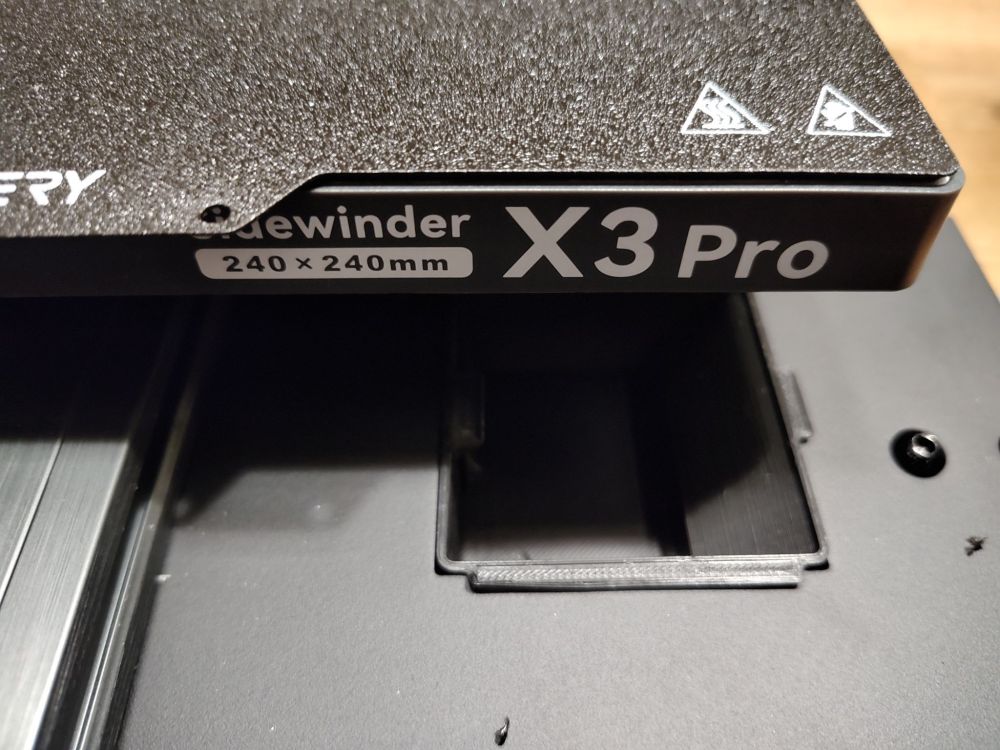

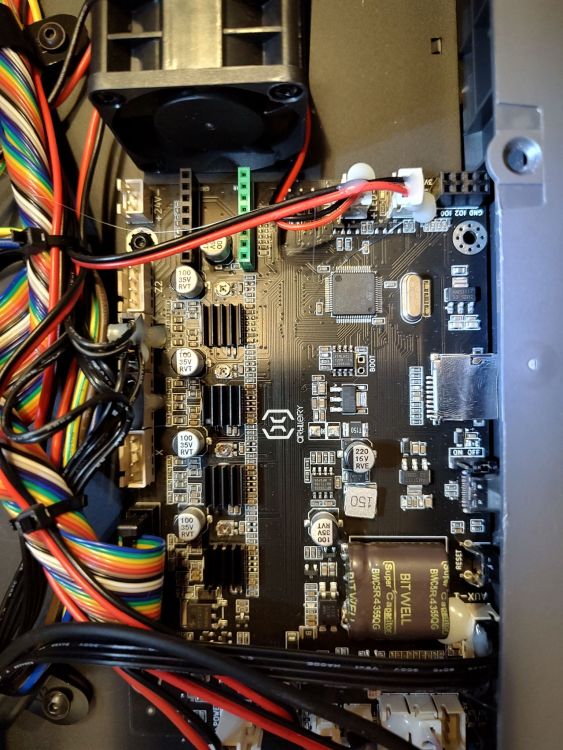

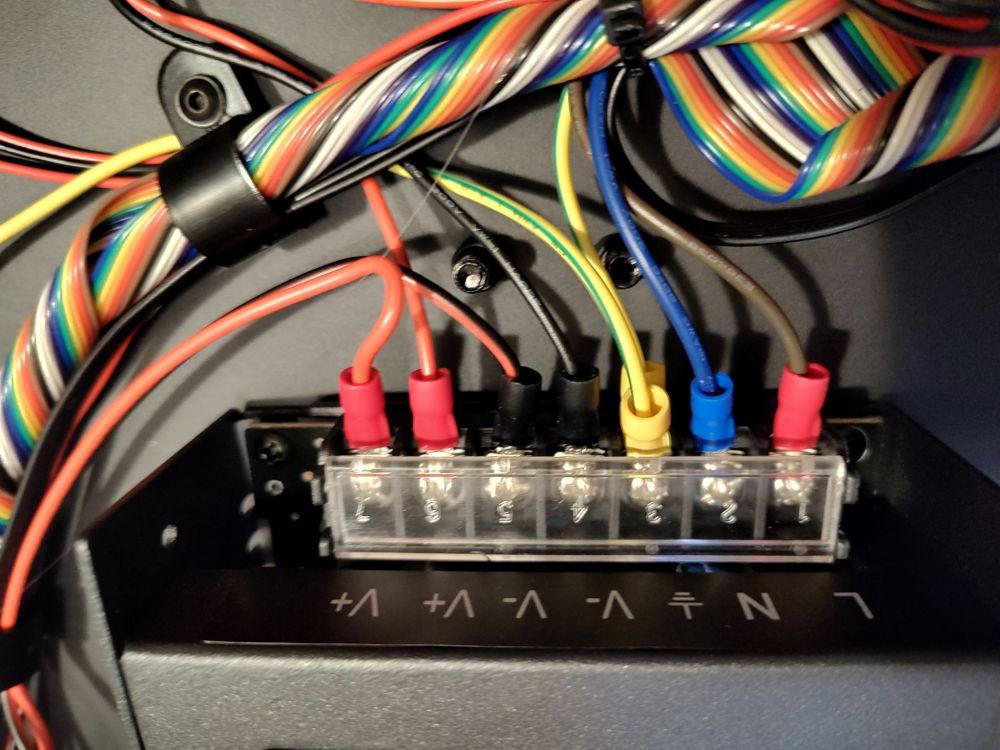

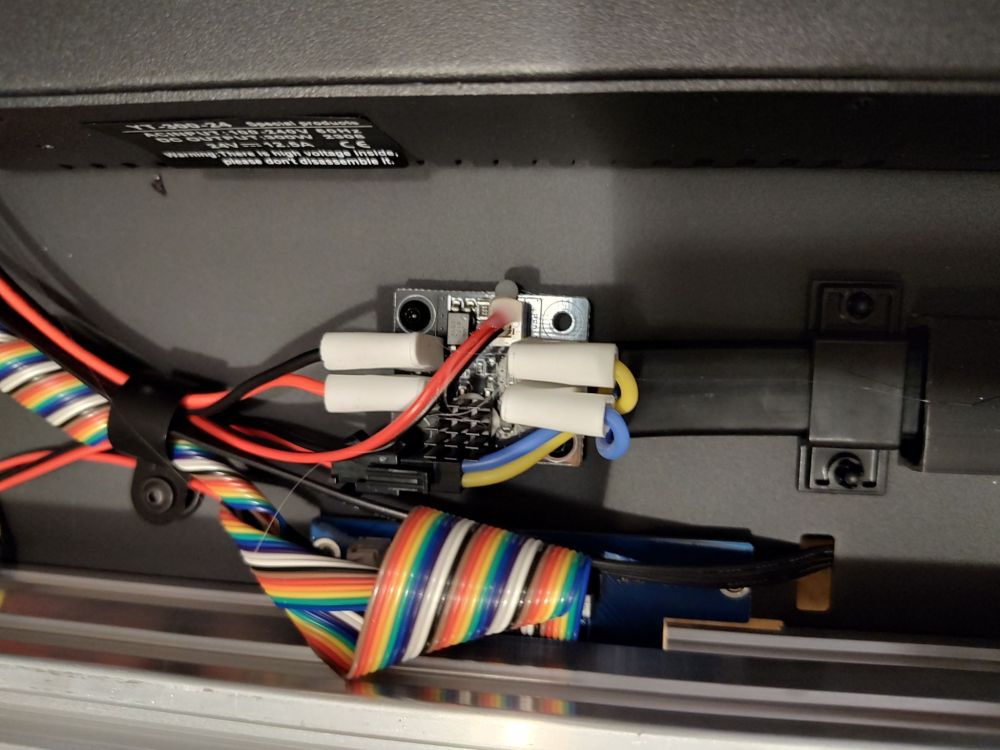

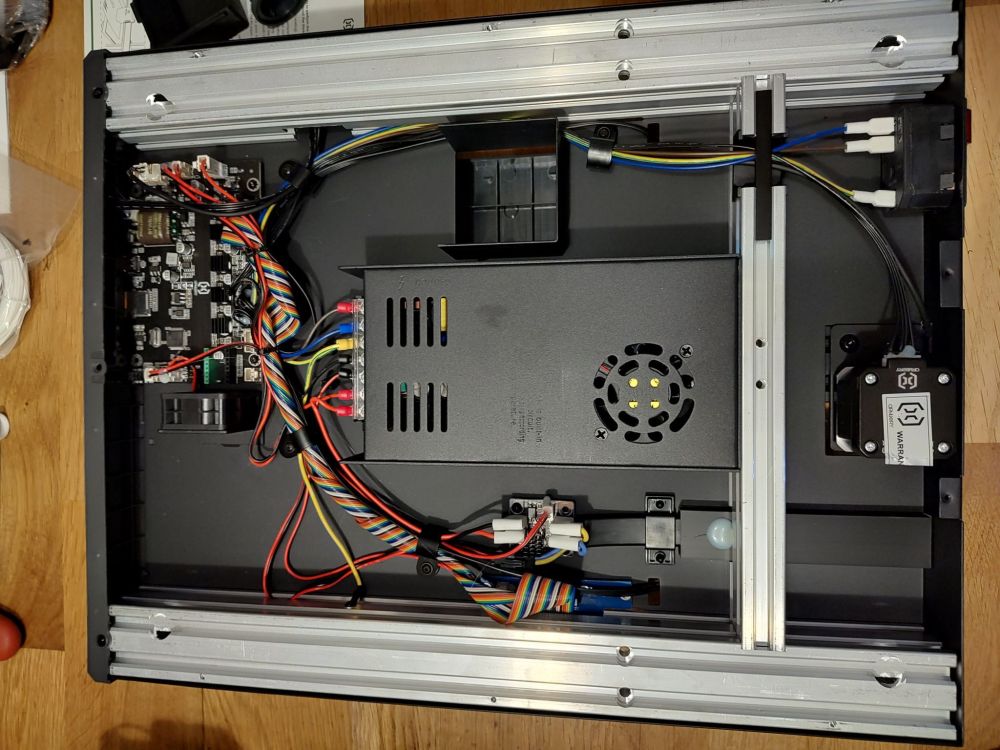

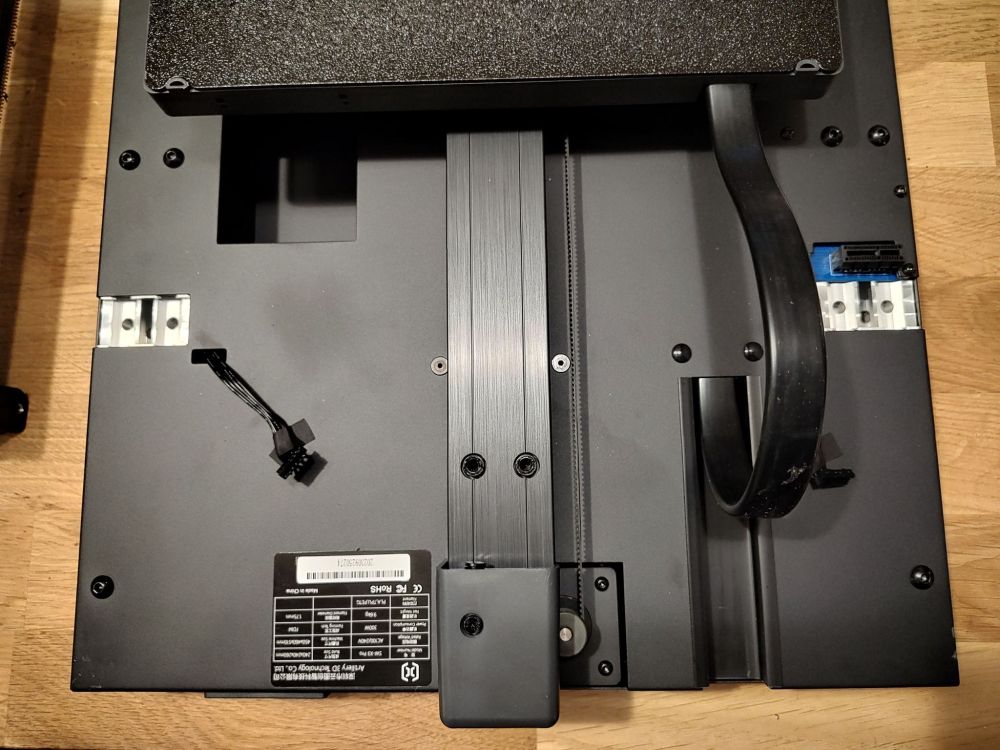

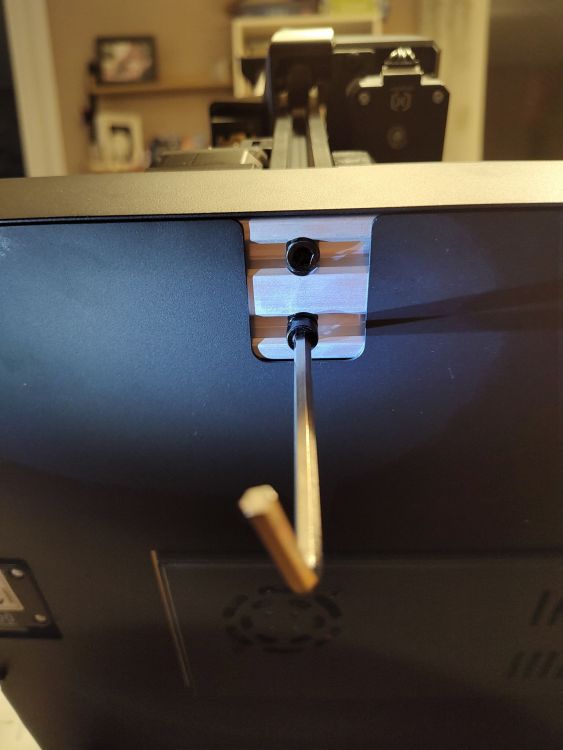

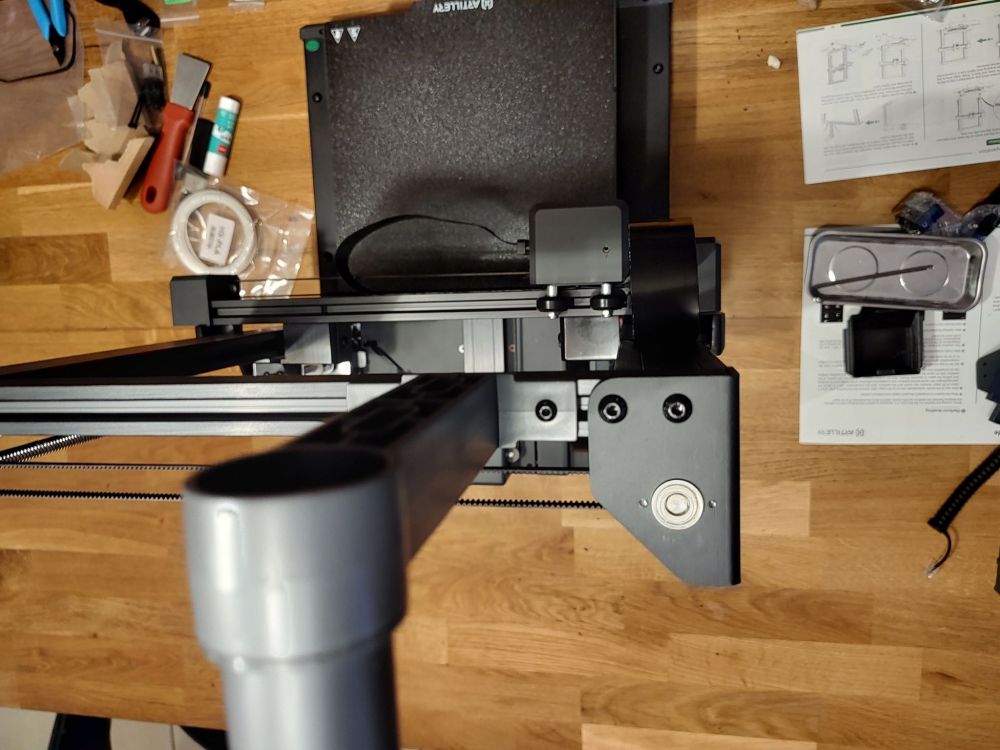

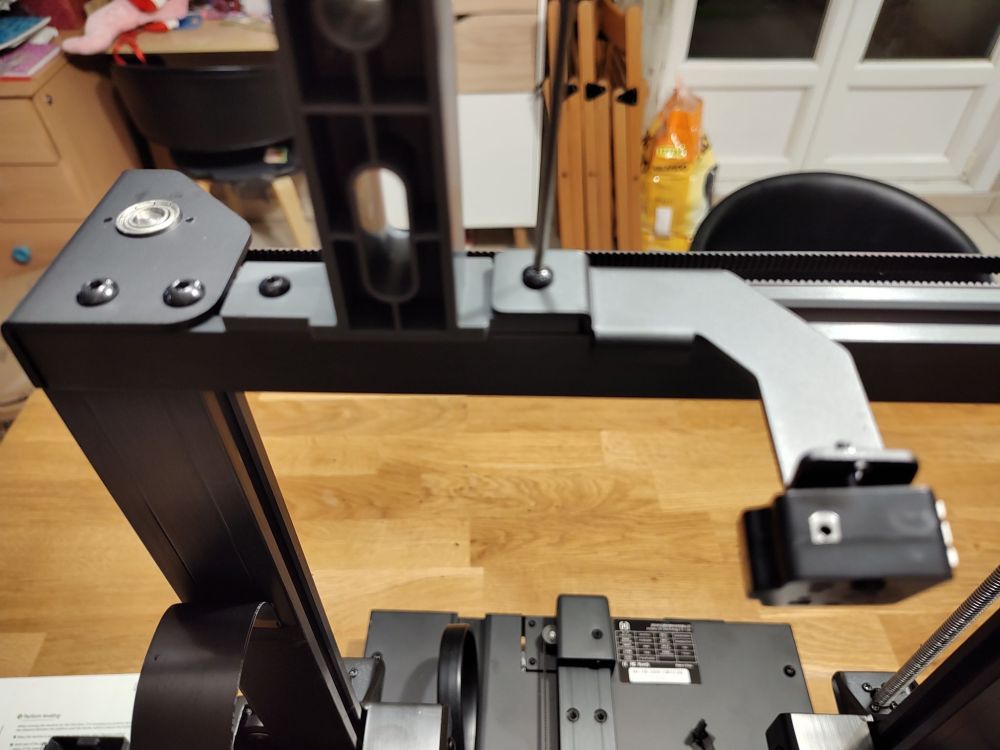

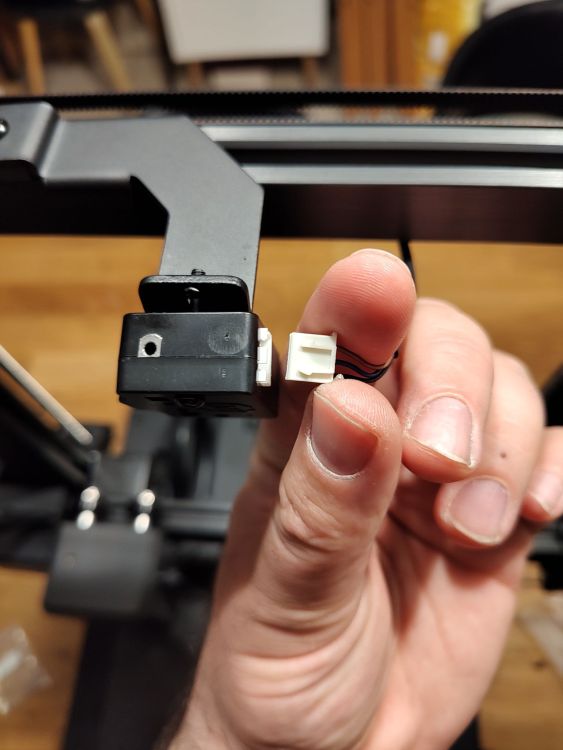

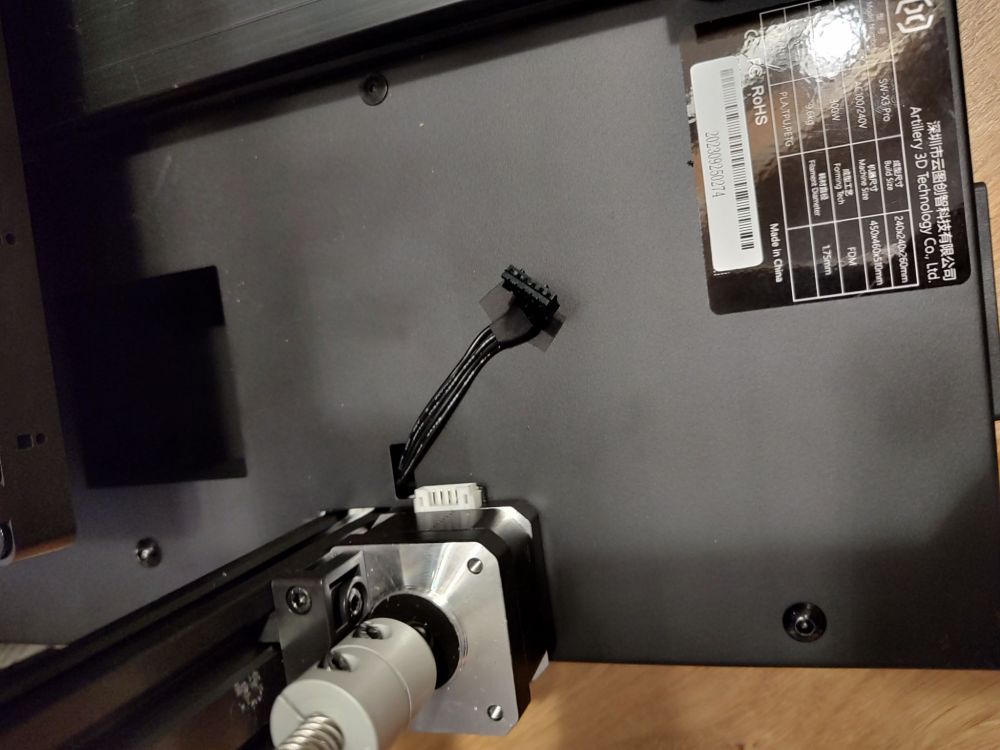

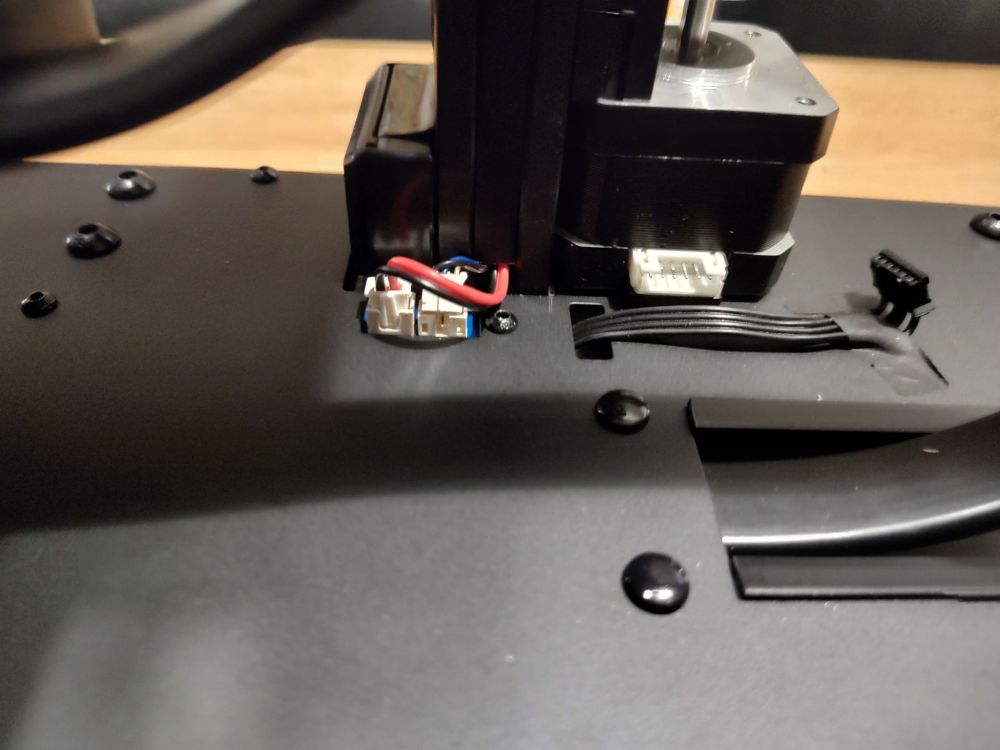

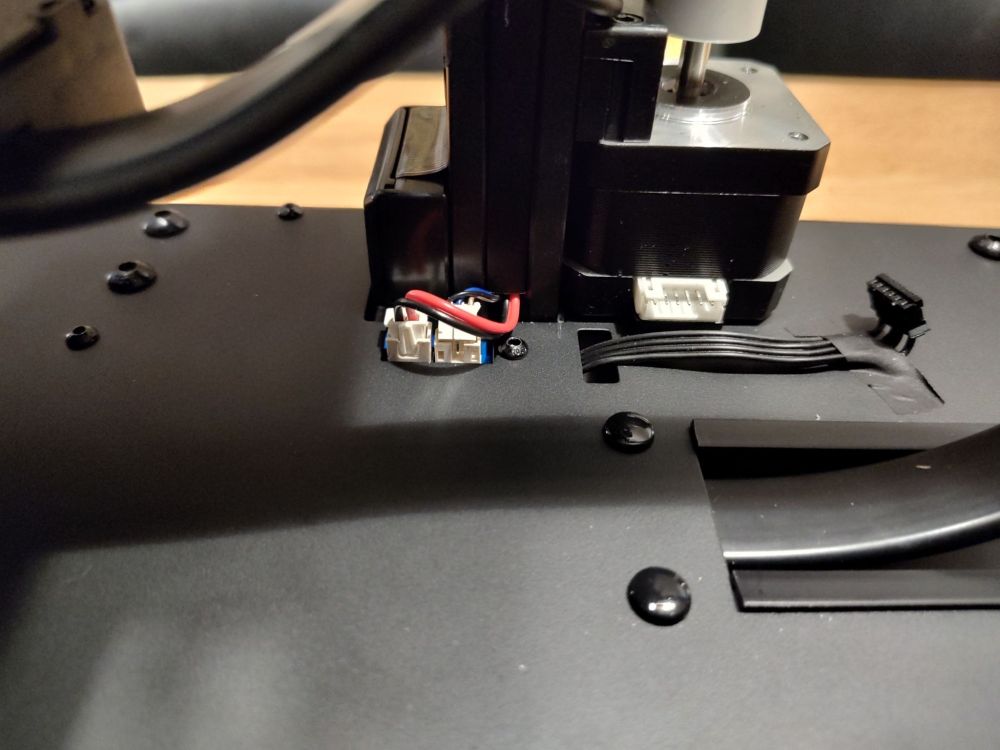

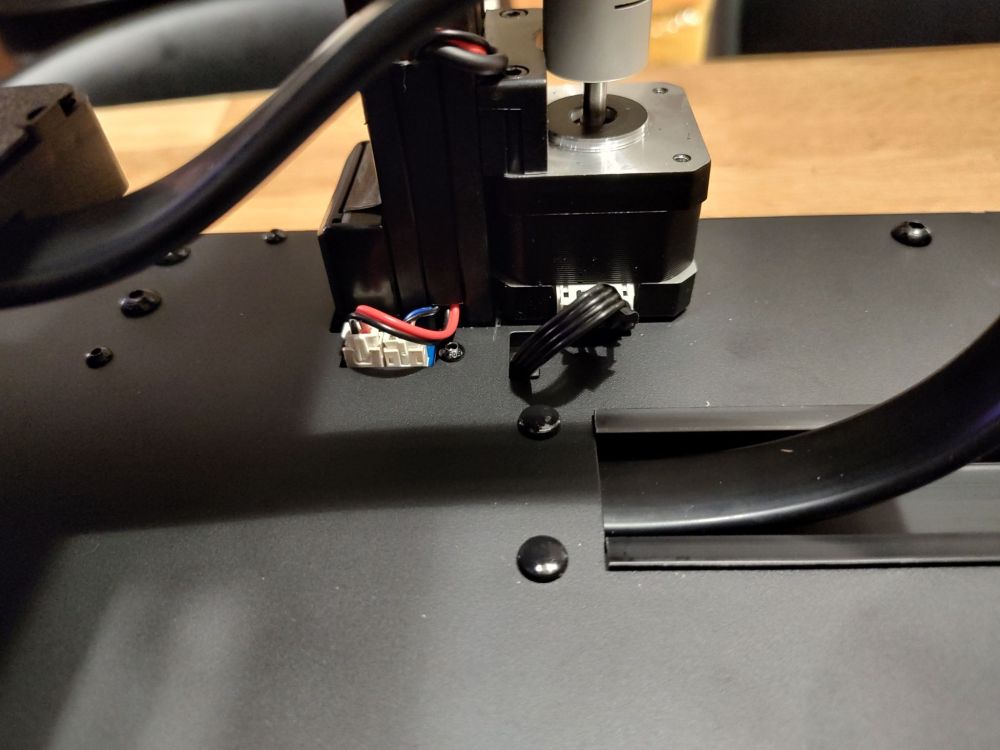

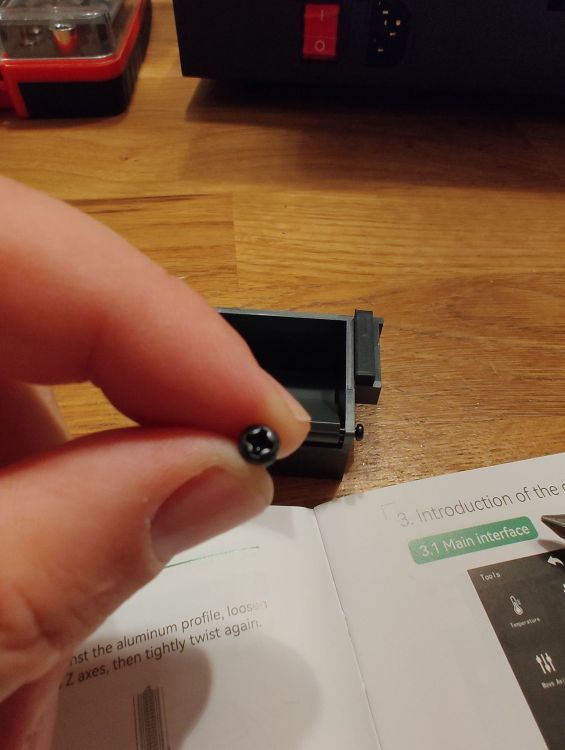

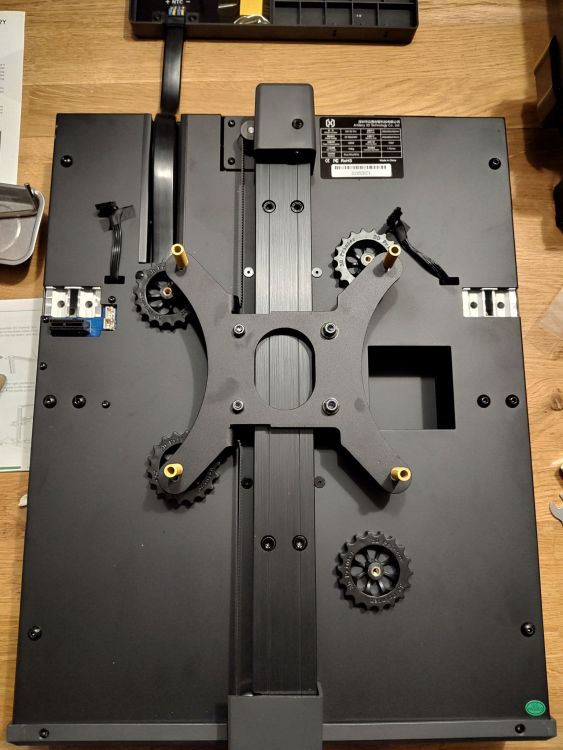

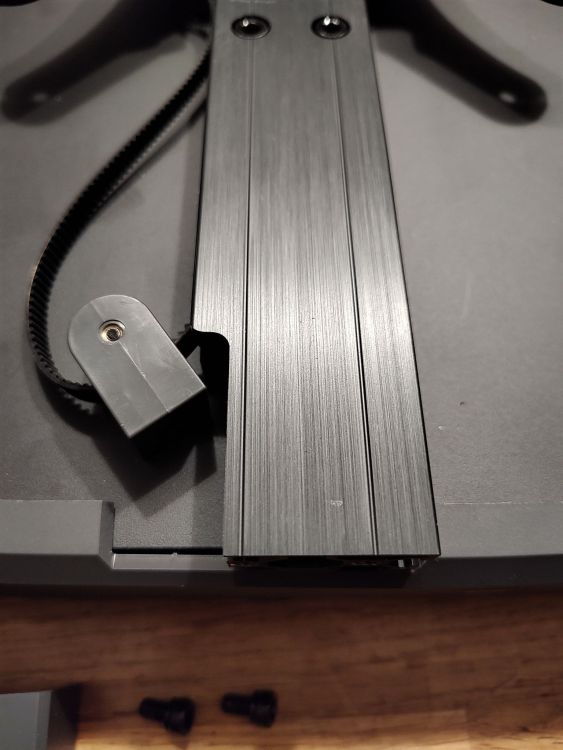

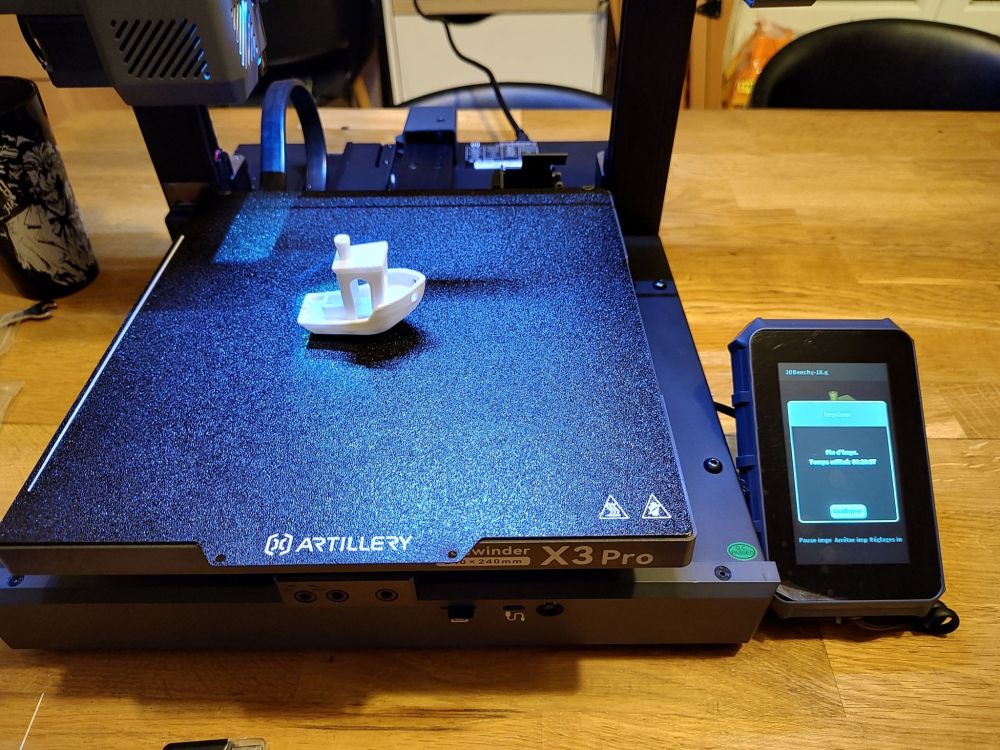

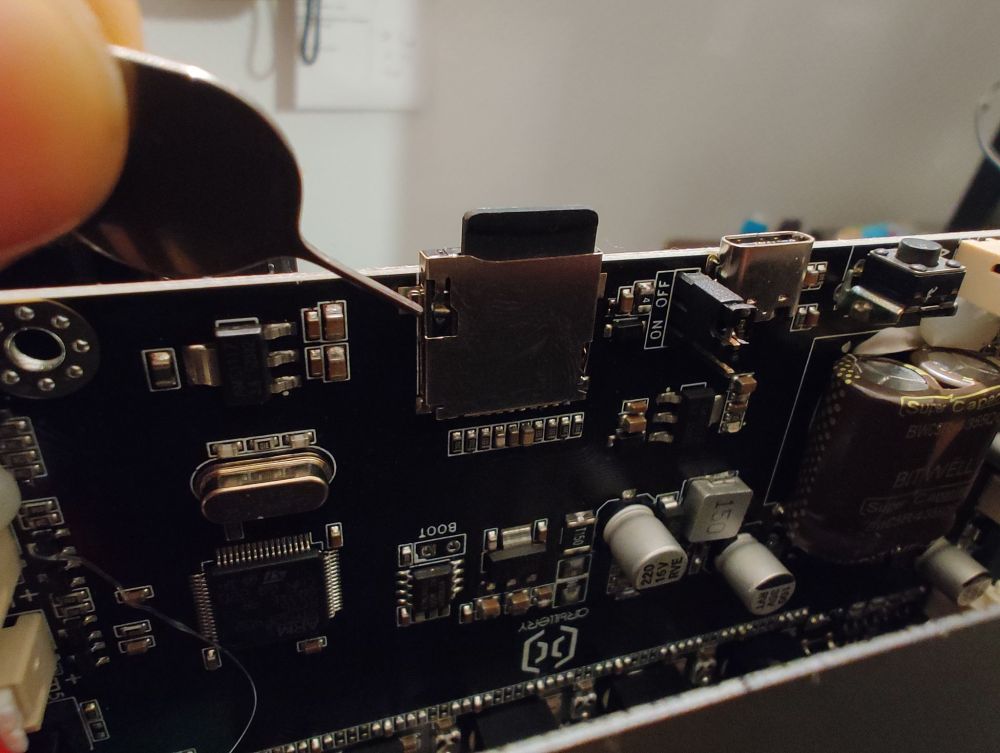

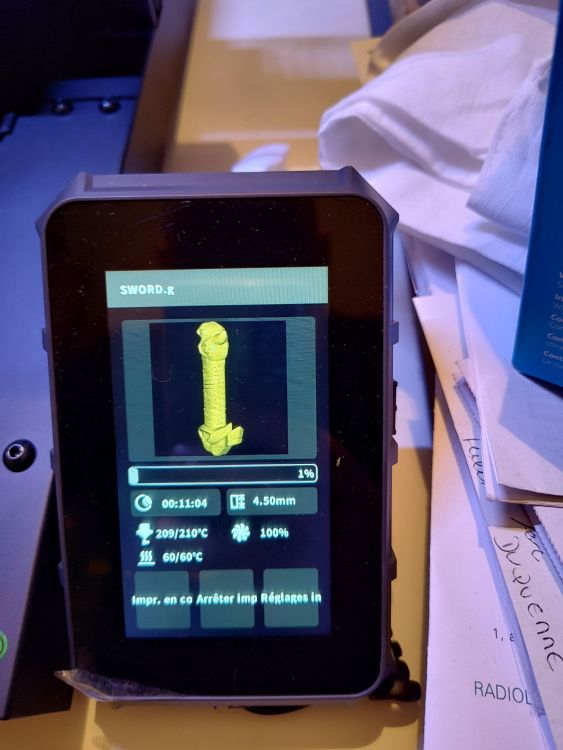

Bonjour à tous, nous avons la chance d'avoir reçu la Artillery X3 Pro pour un test. Unboxing Unboxing (suite) Montage La langue française est donc disponible ! Pour le montage rien de compliqué. Malheureusement, il y a quelques petits problèmes. Quelques écueils Une nappe est mal mise, je n'ai eu qu'à la repoussée. Lors du déballage, une petite pièce ronde est restée au fond. Il s'agit du bouton reset. J'ai essayé de le remettre en place, pour cela, j'ai demonté la façade puis bloqué le bouton avec de la patte à fixe puis revissé. Mais lors de l'a remis en route, il est en contact, constant, je l'ai donc retiré. Il m'a été impossible de mettre en contact les roulements du plateau, j'ai donc dû démonter le tout, les têtes des vis été frallé. Le dernier, mais pas des moindres, la carde micro SD ne reste pas dans les logements. Les premières impressions 3D Premier print en tenant la carte micro SD dans son emplacement à la main (peu confortable ) :3 points

-

2 points

-

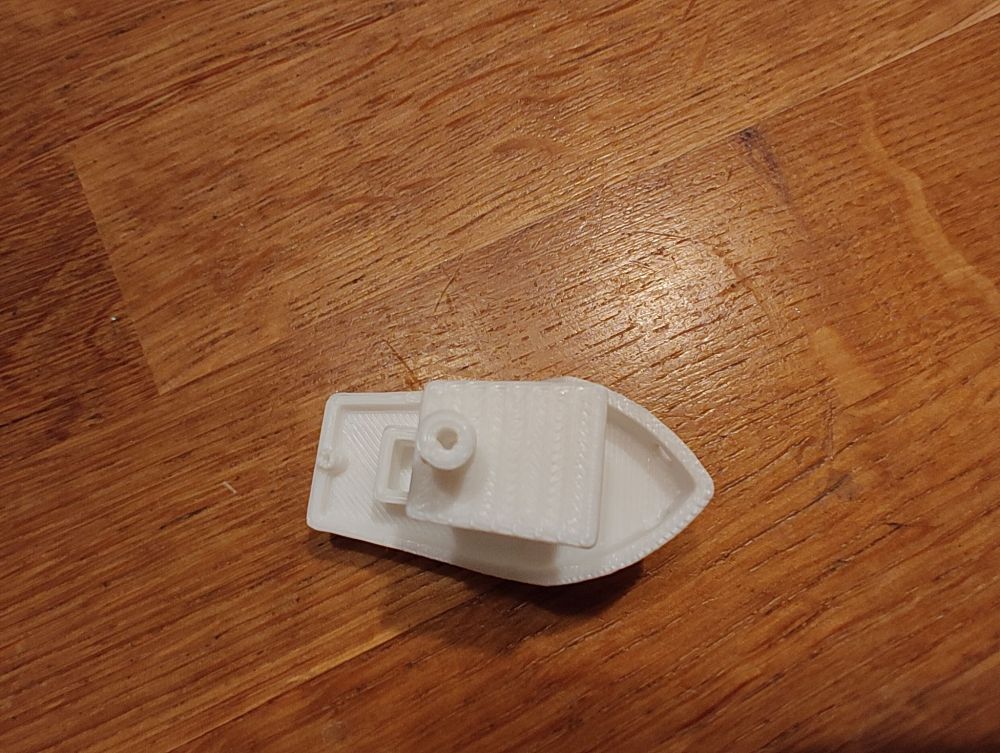

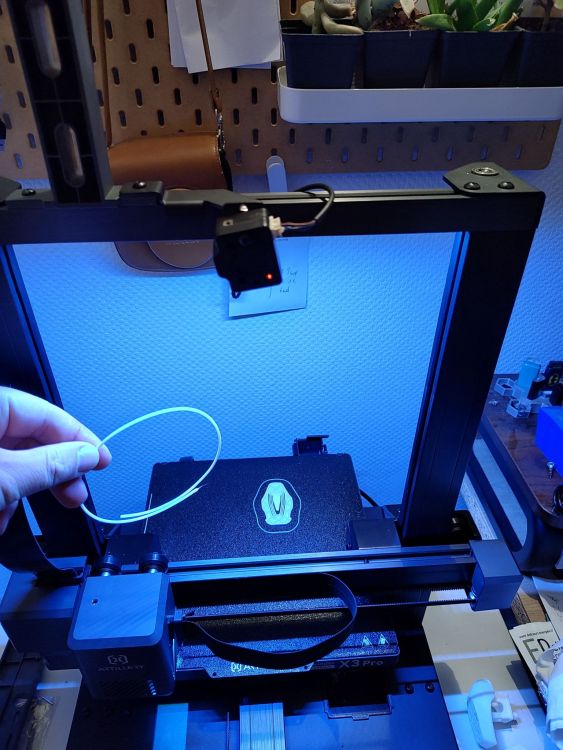

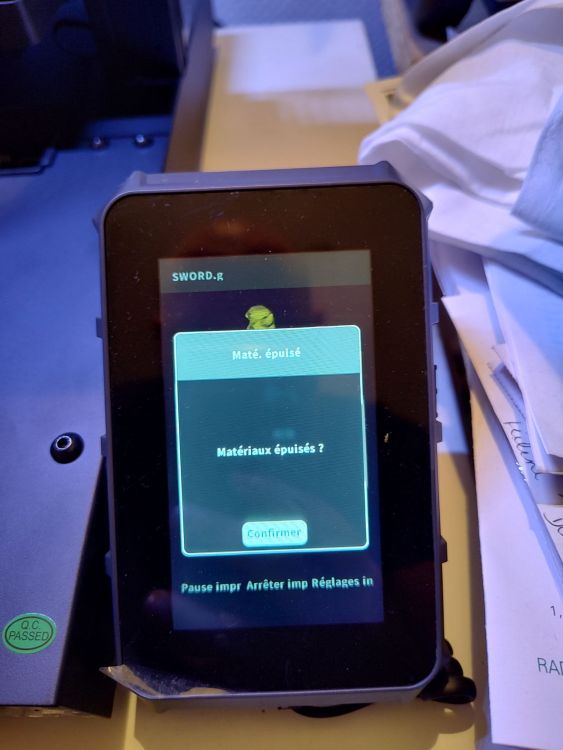

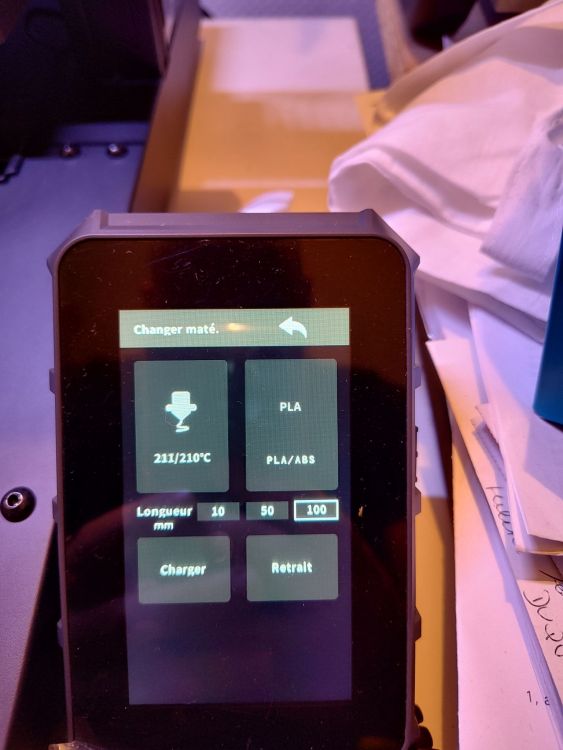

Bonsoir, Aujourd'hui poursuite des tests, réparation sommaire du dysfonctionnement du lecteur, impressions de tous les fichiers de la SD, puis impression des fichiers de tests de la dite Micro SD. Le pico qui retient la carte Micro SD est trop loin, il ne bloque pas la carte. J'ai donc poussé celui-ci vers l'intérieur, la carte reste maintenant en place. Voici les tests du jour ; Deux benchy boat sont sur la carte, le premier imprimé en 20 minutes et l'autre en 35 minutes. Bizarrement celui de 20 minutes est imprimé plus vite (logique) et le résultat est plus propre. J'arrive à la fin du filament fourni avec la machine, je vais donc pouvoir tester la fin de filament et la reprise d'impression. Cela fonctionne, un message m'indique qu'il n'y a plus de matériau. Changement de filament puis reprise. Je vous mettrai le résultat demain!!! N'hésitez pas si vous avez des questions, j'y répondrai lorsque je le pourrai.2 points

-

Entre les quatre (Creality SonicPad, Flsun SpeederPad, Bigtreetech Pad7, Raspberry Pi 4 + écran tactile 7") : Raspberry Pi 4 + écran tactile 7" Bigtreetech Pad7 Flsun SpeederPad Creality SonicPad Ordre ayant ma préférence (ce n'est que mon avis), du système le plus ouvert et modifiable d'origine à celui plus ou moins «propriétaire» difficilement modifiable sans mettre plus que les mains dans le cambouis. On peut également faire avec un écran plus petit ( 5" ) comme avec un BTT PiPad5 + carte Rasberry CM4 (c'est celui que je préfère de toutes mes «tablettes»), dans mon classement elle serait soit en 0,5 soit en 1,52 points

-

On se détend ! Qidi propose donc désormais une caméra officielle pour surveiller sa "série 3" et elle sera dispo dans peu de temps en Europe. En attendant ou pour économiser l'achat d'un accessoire, il est possible d'utiliser un autre produit. @fran6p l'a fait et le montre dans son test de la X-Max 3, d'autres références sont compatibles. @sabre : as-tu connecté une caméra quelconque ou la version officielle pour nous faire ton propre retour d'expérience ? Que penses-tu de la X-Max pour tout le reste ?2 points

-

Content que ça te soit utile J'utilise Lychee Slicer parce que j'aimais bien l'interface et il a un bouton "magic" qui est plutôt sympa pour un débutant comme moi parce qu'il permet de gérer à peu près tout ce qui concerne l'orientation, l'agencement des supports et l'optimisation de ces derniers donc impeccable. Parfois, je me permets de modifier 2-3 trucs mais pour le moment ça me convient tout à fait (j'ai même pensé à me prendre la version pro d'ailleurs). Par contre, n'ayant encore jamais tenté d'évider un personnage (inutile sur les tout petits modèles), je ne sais pas comment cette fonctionnalité se comporte. Je n'y connais rien en gants donc je ne peux pas te répondre. Tout le monde dit "nitrile" alors j'ai pris "nitrile" Par contre, pour les lunettes, UV ou pas, prends des lunettes de protection parce qu'au moment de retirer les supports, certains étaient un peu durs et en les coupant avec ma pince, j'ai pris un morceau d'environ 2-3mm dans l'œil (en plus, le truc sortait de la cuve d'alcool iso et n'était pas encore complètement polymérisé...parfait) et j'ai galéré comme pas possible pour l'enlever avec un coton-tige. Donc, pour le nettoyage etc. : équipement (pour moi du moins) !2 points

-

Salut @Ascrounch, Je me permets de donner mon avis même si ça ne fait vraiment pas très longtemps que je suis dans l'impression résine (environ 1 mois). J'avais plein de questions comme toi dans ma tête au début donc j'ai passé quelques heures sur Youtube à regarder des tutos sur les différentes étapes d'une impression résine (notamment la vidéo plus haut d'@isidon) et ça s'est passé franchement sans problème notable depuis. J'ai acheté beaucoup de matériel parfois indispensable (spatules, sopalin, pince coupante, entonnoirs et filtres pour résine, sous-main pour protéger ta table et surtout masque de protection, gants en nitrile et lunettes de protection) et parfois beaucoup plus superflu pour moi et pour le moment (des mini-spatules ressemblant un peu à un cutter ou du papier de verre par exemple). J'ai choisi la Halot Mage (combo Wash & Cure indispensable) et j'avais les mêmes doutes que toi et pour la même raison d'ailleurs (cette fameuse phrase dans la vidéo ^^) et je ne regrette aucunement mon choix. Il m'est arrivé quelques foirades d'impression mais c'était surtout ma faute avec des supports inadaptés à la taille de la figurine (trop fins notamment). J'ai imprimé des figurines de 3cm jusqu'à une quinzaine environ, des petits meubles type "maison de poupée" et tout ça sans me préoccuper pour le moment de les évider parce que je ne sais pas faire ce qui fait que certaines sont bien denses mais je n'ai pas l'impression qu'il y a encore de la résine liquide dedans (par contre, ça m'a consommé pas mal de résine forcément). Voilà pour mon avis, si tu veux je peux te partager quelques photos de ce que j'ai fait pour te donner une idée. En tout cas, ne gamberge pas trop2 points

-

Hello all, J'ai farfouillé... et j'ai pas trouvé (ici) de discussion regroupant un panel de sites permettant de se fournir en fichiers à imprimer "directs" (pour les moins créatifs ou doués ou débutants ou ... .... d'entre nous). Donc voici un petit récapitulatif qui ne demande qu'a être enrichi Un modo (sympa ) pourrait faire remonter de nouvelles URL de sites en première page de ce sujet. On pourrait même imaginer des appréciations ...? Il y en a des gratuits et/ou des rémunérés (très cher certains) ... des artistiques... des plus techniques ...plus ludiques ... pour tout les gouts quoi Il est à noter que certains fournisseurs de matériel (même industriel) fournissent,..des fois des STL (ou autres types de fichiers convertissables) et ils ne sont pas pas souvent "visibles" pour le commun des "imprimeurs". aller ... je me lance (beaucoup sont déjà très connus) http://www.thingiverse.com https://www.youmagine.com https://cults3d.com https://3dagogo.com http://www.123dapp.com http://www.myminifactory.com http://www.3dsystems.com https://digitalstore.makerbot.com https://www.cgtrader.com (des trucs très cher) http://www.yeggi.com http://www.stlfinder.com http://www.references3d.com/ http://www.3dupndown.com/ (on peu gagner un peu de sou) http://tf3dm.com/3d-models/all/1/obj http://www.oyonale.com/ http://www.top3dmodels.com/ http://www.turbosquid.com (plein de formats natifs) La poste https://www.threeding.com/ http://www.instructables.com des trucs déjantés des fois La NASA pour les passionné(e)s d'espace ContentCentral Pièces mécaniques, composants, accessoires techniques... ( fichiers formats natifs et stl ) Google Objet 3D http://happy3d.fr/fr propose des pièces appareils ménagers ... entre autres (article sur le blog) OpenStructures GrabCad Pleins d'objets techniques et technologiques ....au format STL et autres formats CAD TinkerCad Une application en ligne permettant de créer ses propres pièces sans trop de difficulté et qui est accompagné d'une bibliothèque d'objets communautaire Libre 3D un site en cours de démarrage ... Traceparts énormément de pièces techniques de bases sur plein de thèmes printablescenery.com Plein de décors ...jeux de plateau...scènes de diorama ... (payants mais bon ..) [edit 08/10/16] Et on continu avec de nouveaux référencements....merci à @Nimbus2815 https://sketchfab.com/ https://www.cgtrader.com/ https://pinshape.com/ http://us.gallery.xyzprinting.com/ https://3dprinter.dremel.com/3d-printing-models https://www.yobi3d.com/#!/ http://www.stlfinder.com/ https://fr.3dexport.com/ http://library.zortrax.com/ https://store.newmatter.com//#!/designs https://www.rinkak.com/ http://www.3dshook.com/ https://www.threeding.com/ http://repables.com/ http://zheng3.com/forge/index.php?id=-4 https://www.redpah.com/ https://www.trinpy.com/ http://cloud.polar3d.com/ https://3dwarehouse.sketchup.com/index.html http://www.stlhive.com/ http://3dprint.nih.gov/ https://all3dp.com/best-sites-free-stl-files-3d-printing/#nih [edit 10/10/16] Merci à @GillesB et @yoda3d pour ces nouveaux apports http://www.3dchf.com/ site de fichiers natifs en sous 3D Max https://moon-station.mechamoon.com/ site en devenir, de notre ami Yoda [edit /26/10/16] merci @Tanguy ...dédicace modéliste https://3dlabprint.com/ des modèles réduits et des pièces d'avions (tout aussi réduites) imprimables (payant mais très raisonnable pour les passionnés) [edit 03/11/16] merci à moi même www.additiverse.com/fichiers-3d/ [edit 06/02/2017] Pour les fans de Pokemon ...une trouvaille de @los_renegados.... la totale ou pas loin http://roestudios.co.uk/project/3d-pokemon-models/ les fichiers OBJ sont facilement "transformabs"le en STL (dans 3Builder par exemple) A vous ..... Ps : Si vous avez des commentaires, je les ajouterais1 point

-

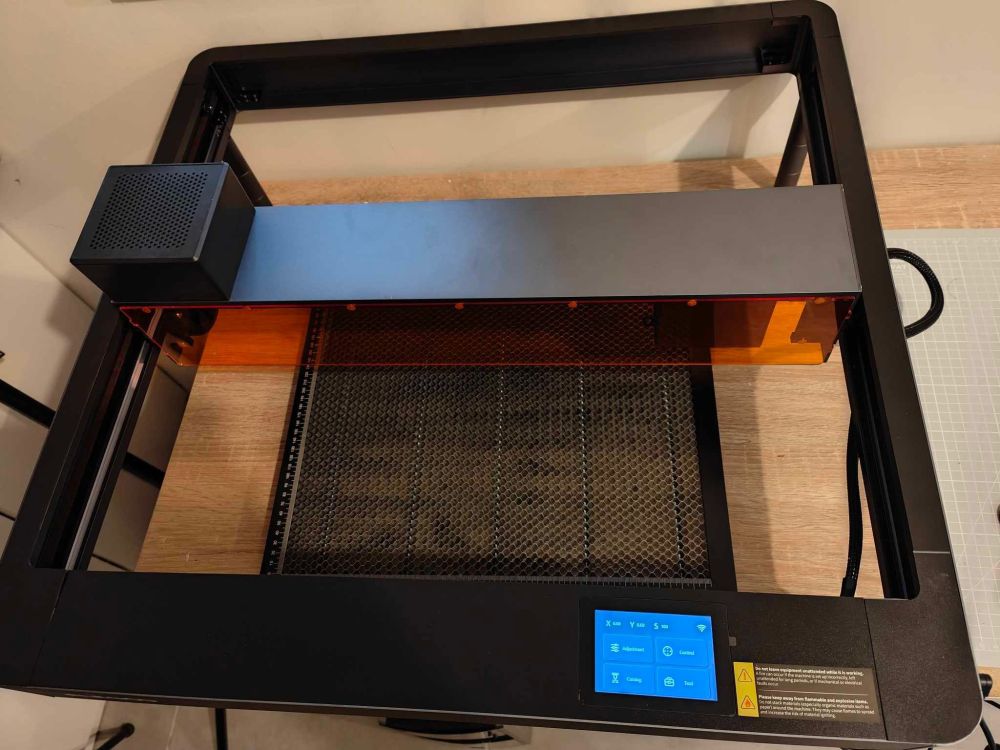

L'air assist, le truc rotatif, les 8 pieds de secours sont là, il ne manque apparemment que l'enclos D'ailleurs j'suis pas sur d'avoir compris l'intéret de ce truc (à moins justement que ce soit lié à l'enclos) Voilà le premier test : (le décallage s'est produit quand j'ai augmenté le niveau de l'air assist dont j'ai pas compris l'intéret) Ils auraient pu donner plus d'échantillons avec la machine, j'vais devoir encore imposer des gros cartons à la factrice1 point

-

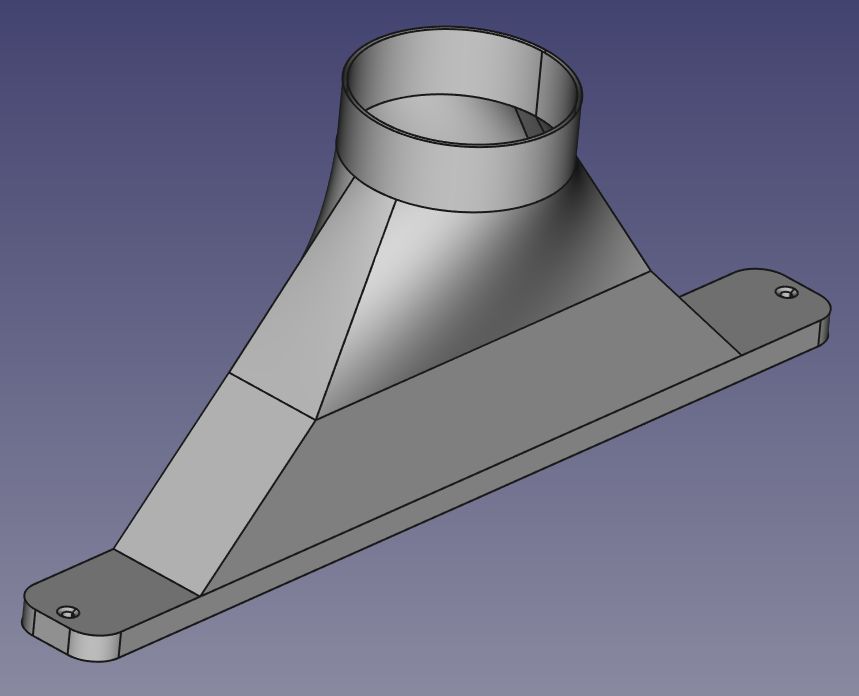

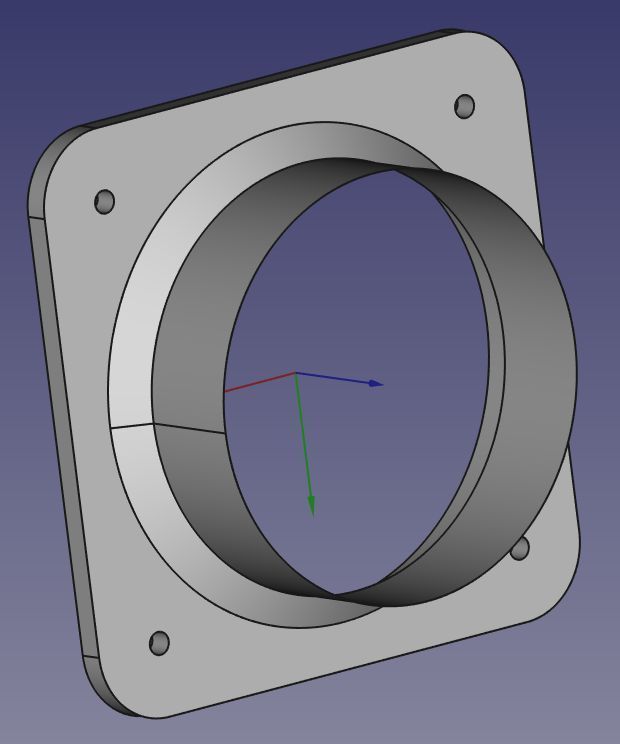

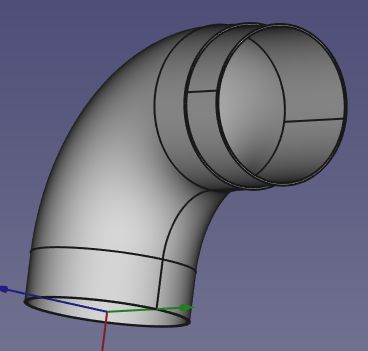

Bonjour, J'ai fait l'acquisition d'un graveur laser et pas question d'enfumer ma pièce de vie. Pour l'hiver il faut une petite installation. J'ai installé le graveur à proximité d'une des deux fenêtres de toit (ce ne sont pas des Velux). J'ai démonté la prise d'air pour la remplacer par une pièce d'adaptation prévue pour une gaine PVC souple de Ø 80mm. La pièce est conçue en 4 modules, à la fois pour coller aux contraintes de ma fenêtre et faciliter les modifications. La semelle vissée, le trapèze droit, le passage du rond au rectangle, le cylindre support de gaine. On peut supprimer la partie trapézoïdale et adapter la partie vissée pour aller sur une fenêtre ou une porte standard. Ma version est assez grande, 365mm de long, 40mm de largeur pour la semelle. Ca nécessite une imprimante 350x350, sur mes CR10S pro de 300x300 c'est un peu juste. Une fois en place ça passe pile poil. J'ai dessiné une pièce pour l'enceinte avec un ventilateur de 90mm, j'ai un vieux Zalman sur roulement qui souffle bien. De la même manière on peut sans difficulté l'adapter à d'autres ventilateurs mais le 90mm est parfait à cet emplacement. Il ne faudra pas oublier de faire des entrées d'air dans l'enceinte cumulant une surface un peu supérieure à la gaine (50cm²). En ce qui me concerne la sortie d'air de la fenêtre est un peu inférieure. Il y a donc une petite pression dans la gaine mais rien de méchant. Je joint les STL, je délivre gracieusement les fichiers FreeCad (v0.2) d'origine sur simple demande. Je voulais les mettre en ligne ici mais le forum ne prend pas les .FCStd. Il y a peut-être une bonne raison. Evacuation Air Diam 80.stl Pour Cura 5.4 et Prusaslicer voici les réglages optimum, S3D ne nécessite pas de réglages par zone, ceux de la base suffisent. De Z=0 à 10mm: Parois :3 Dessous : 2 Dessus : 3 Remplissage : 20 à 30% Pas d'aide à l'adhérence. --------------------------------- De Z=10mm à la fin Parois : 3 Le reste à zéro. J'ai utilisé du PLA+. Si votre installation est exposée en plein soleil l'été il faudra passer à l'ASA ou l'ABS. Fixation 90-80 mm.stl Même réglages que plus haut mais de Z=0 à Z=5mm et Z=5mm à la fin. J'ai conçu également une sortie M/F à 90° mais ce n'est pas indispensable. En plus il y a plus de support à imprimer que de pièce ! Coude 90 degrés M-F 80mm.stl Je pourrais expliquer ici comment effectuer les modifications, FreeCAd est un peu chatouilleux, comme tous les softs de CAO d'ailleurs. Pas sûr que ça intéresse grand monde mais sait-on jamais ?1 point

-

Pour moi, (mais je n'ai pas encore testé) comme cela créé un flux d'air, cela permet moins de dépôt sur la lentille (moins de nettoyage) des découpes plus propres ( les fumées de découpe ont moins de temps pour se fixer sur la surface en cours de découpe et laisse donc moins de traces) peut éventuellement éviter un début de flamme (fumés éventuellement combustible donc plus les fumées sont "diluées" par le flux d'air mois il y a de risques de début de flamme). Ha oui là c'est problématique si lors d'une gravure/découpe, l'allumage du "air assit" créé une chute de tension et créé un saut de pas/décalage ... il faut donc préférer l'allumer avant de commencer et ne plus changer son état lors d'une gravure ou découpe ? ... ce n'est pas top mais semble applicable. le carton peut éventuellement servir de matériau. Mais attention il semble que les cartons d’emballage avec une couche ondulée peuvent vite prendre feu lors d'une découpe donc prévoir un pulvérisateur d'eau et bien surveiller tout le temps de la découpe.1 point

-

1 point

-

1 point

-

Pas de panique reste appuyé 10s sur l'ecran et devrait te proposé de choisir le touch mode , si cela ne fonctionne pas il faudra reflasher le firmware TFT avec le fichier conig.ini bien configuré pour bloquer le TFT en touch mode et ne plus pouvoir basculer en Marlin mode.1 point

-

1 point

-

1 point

-

un peu plus de 100euros . Plus sérieusement, je ne le possède pas, mais un membre du forum que je nommerai pas ( @Fish ) l'a installé sur son Ender3 pilotée par une SKR 1.4 turbo. Apparemment, il en est plutôt satisfait . Je crois avoir lu qu'il y avait un soucis de portée du Wifi. A part ça, le CB1 (équivalent d'un RPi 3 B+) est un peu plus limité que le CM4 (que tu peux installer), mais pour gérer 1 imprimante, sans caméra et autres options, ça semble suffisant. oui1 point

-

Bonjour, ce fut une surprise au vue de la texture du plateau, je vais regarder a retourné le plateaux voir s'il est double face Bonjour, j'ai fais le boat hier a 0h30 en tenant la carte micro sd ... Je fais des prints en rentrant ce soir !!! Quelque échec avant d'avoir le premier print bien mais il faut pense à mettre z0 avant de lancer le leveling et c'est parfait !!1 point

-

1 point

-

1 point

-

Ok. Je la flasherai avec le firmware que Mr Magounet m'a envoyé. Merci. Sundog1 point

-

Ba justement @fran6p l'a et l'a utilisé. Donc bien lire les messages avant de s'emballer.1 point

-

Pour l'utilisation de Halot Box je ne sais pas. Mais il est normalement possible de faire ta scène d'impression sous Lychee ou Chitubox ( orientation, évidage, supports, ... sauver le projet pour le retravailler plus tard ) puis d'exporter au format .stl cette scène pour finalement uniquement la tranché ( le .stl exporté de la scène d'impression donc avec les supports ) sous Halot Box. ( C'est souvent ce que je fait avec mes imprimante Anycubic car leur trancheur manque de fonctionnalité mais semble avoir plus d'option et moins de bug au tranchage que Lychee ou Chitubox mais Lychee ou Chitubox sont bien plus complet, stable et pratique pour préparer le scène d'impression)1 point

-

Ça fait un peu expédition précipitée avec des finitions à l'arrache, peut-être pour contrer au plus tôt tous les tests de l'Ender 3 V3 Se qui sortent un peu de partout. Sinon les premières impressions 3d sont bonnes?1 point

-

1 point

-

1 point

-

Non, je ne pense pas. j'ai 73 ans et j'attends toujours mes cadeaux avec impatience ! J'ai commandé la A1 combo et jusqu'à la fin novembre, le temps va être long...1 point

-

Tout dépend de ta résine, mais généralement il n'y a pas besoin urgent de masques, tu dois juste éviter le projection de résine sur le corps et aérer ta pièce. Les lunettes UV dépendront uniquement de ta façon de post traiter la résine : (aide-toi du sommaire si nécessaire)1 point

-

Oui ça m'est arrivé une foi, obligé de couper le tube et de changer le pneufit...1 point

-

Salut @flix09 Le fait d'imprimer un raft pour remédier à un problème de décollement n'est pas une solution en soi même si ça peut améliorer les choses. Il faut à mon avis chercher l'origine du problème pour trouver une solution plus durable. Les problèmes de décollement sont généralement liés à la qualité de la première couche et le warping à un problème de température et de ventilation. J'espère que tu trouveras une solution au Fablab.1 point

-

Salut la team, Je viens apporter ma petite contribution J’ai déjà un NSK SuperFly de Setphane, un petit bijou j'adore ! (SR avec Speeder pad sous klipper full débridé ^^') Et sur ma deuxième SR j'ai déjà fait le deuxième, ya plus cas monter mais le uToolHead me fait de l’œil, j'ai bien envie de me le tester. )1 point

-

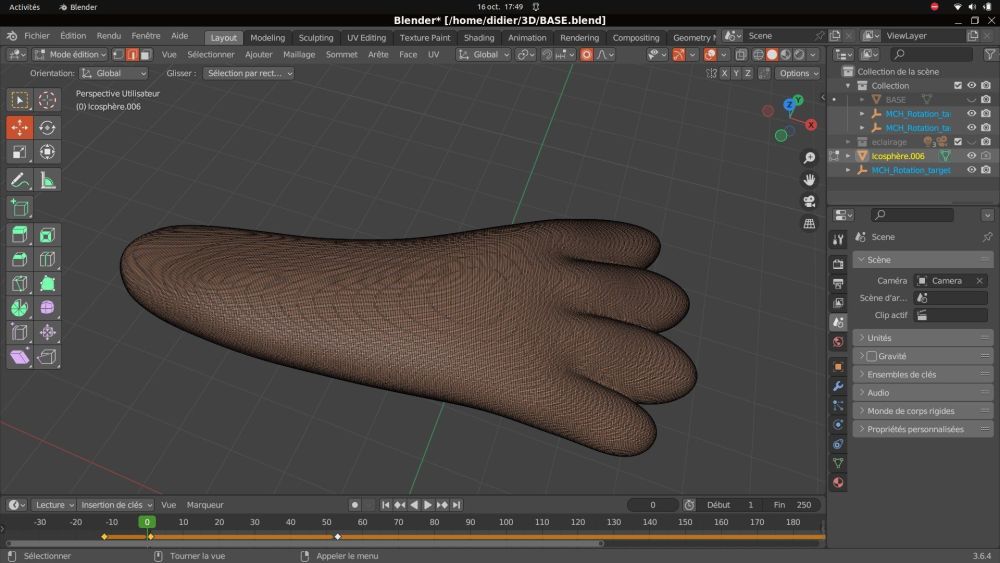

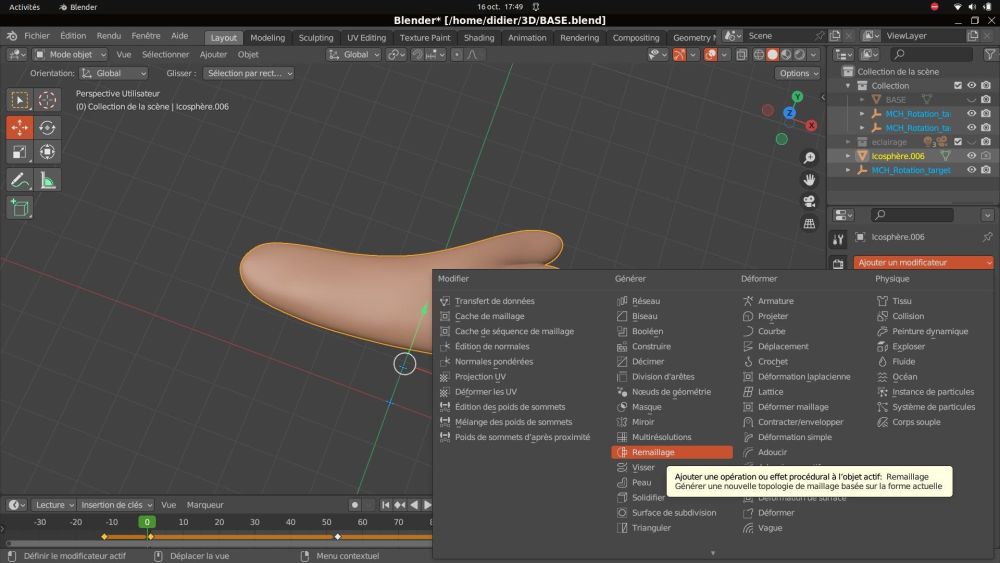

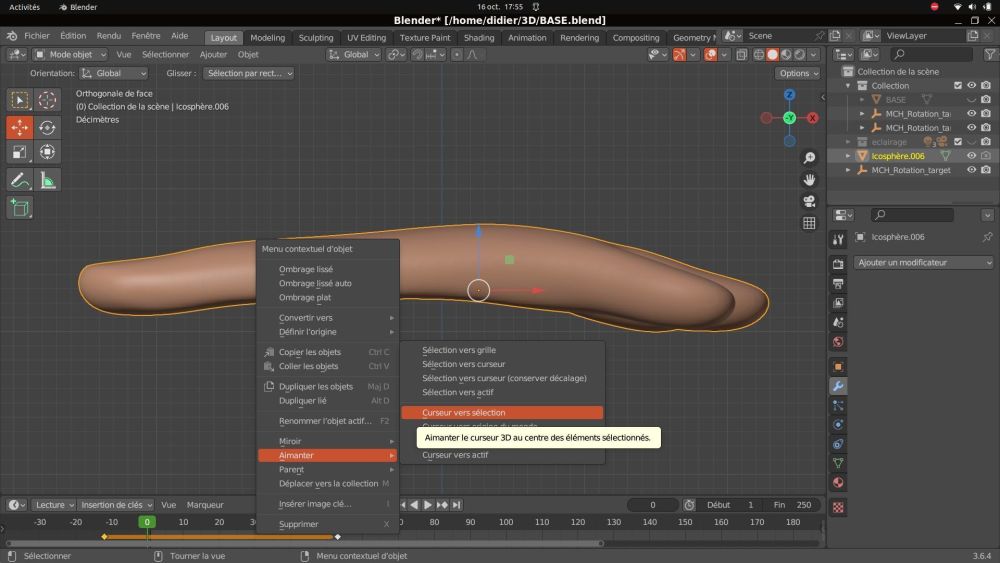

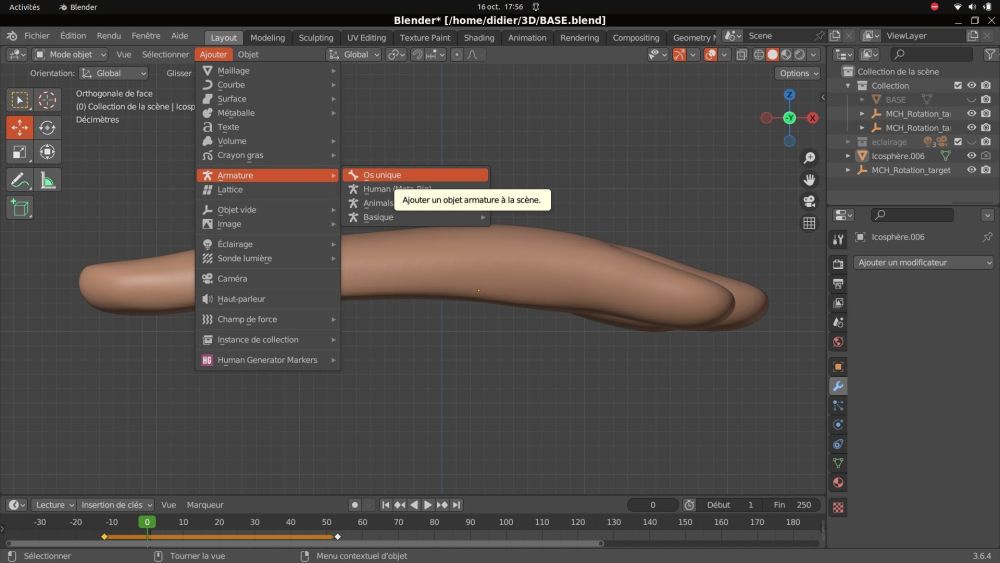

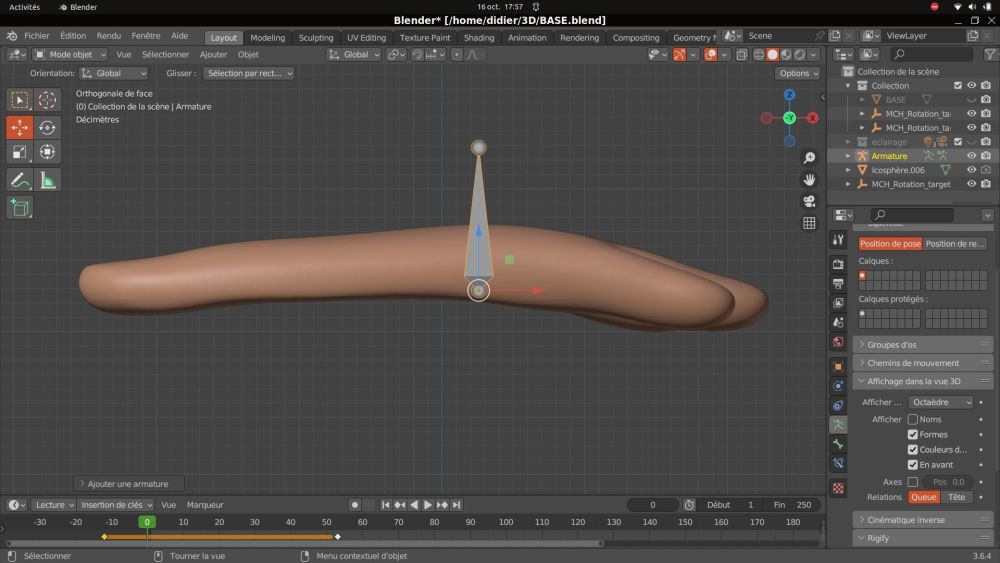

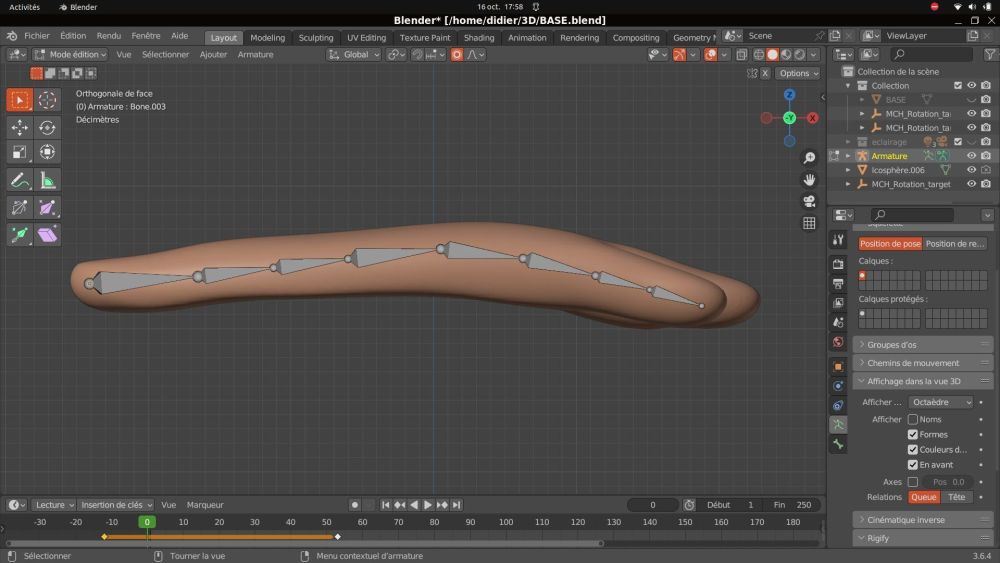

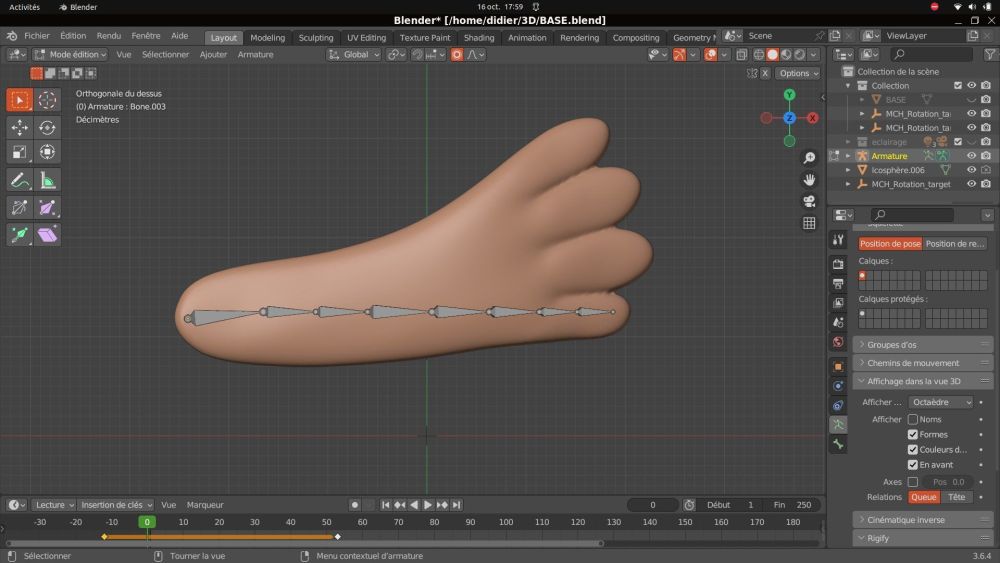

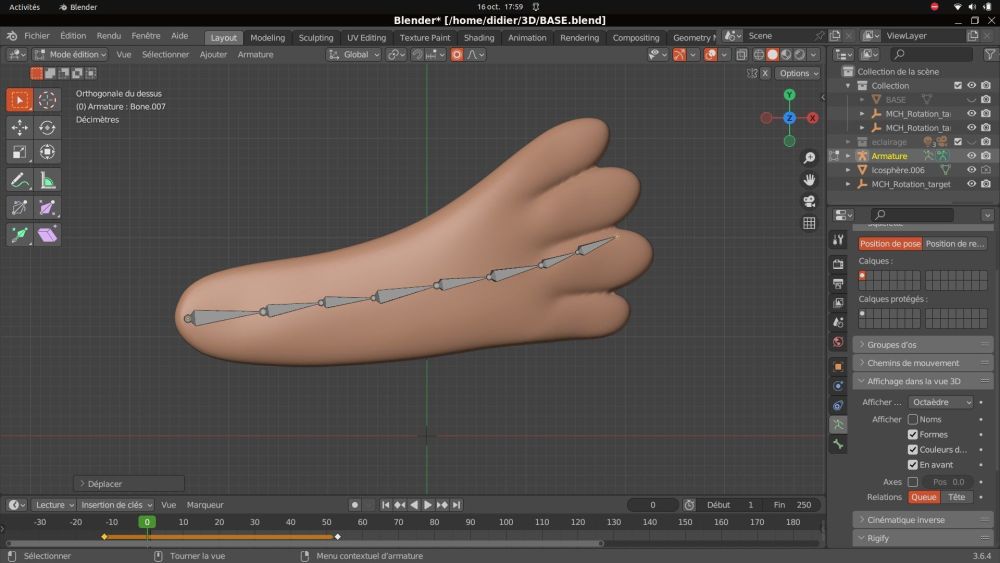

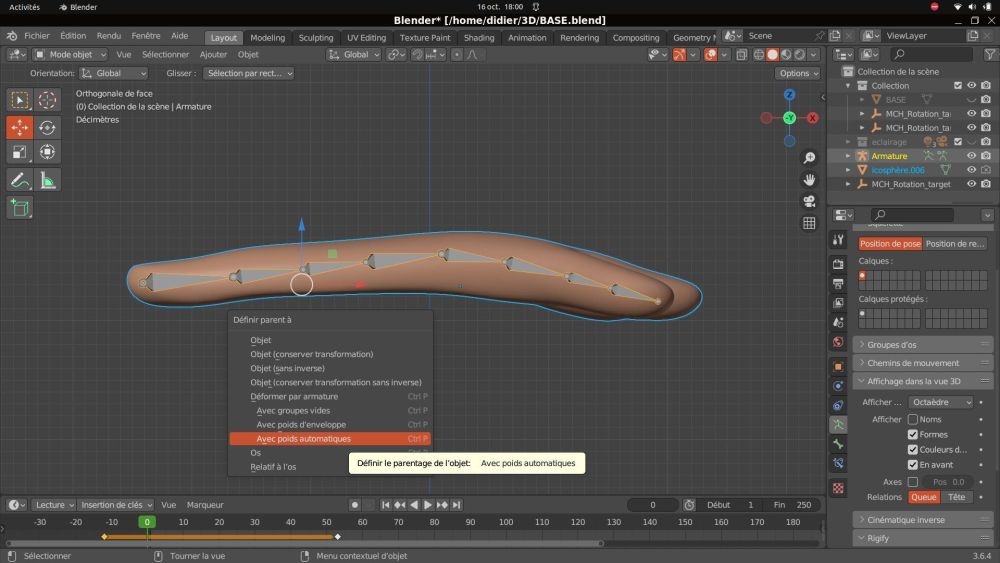

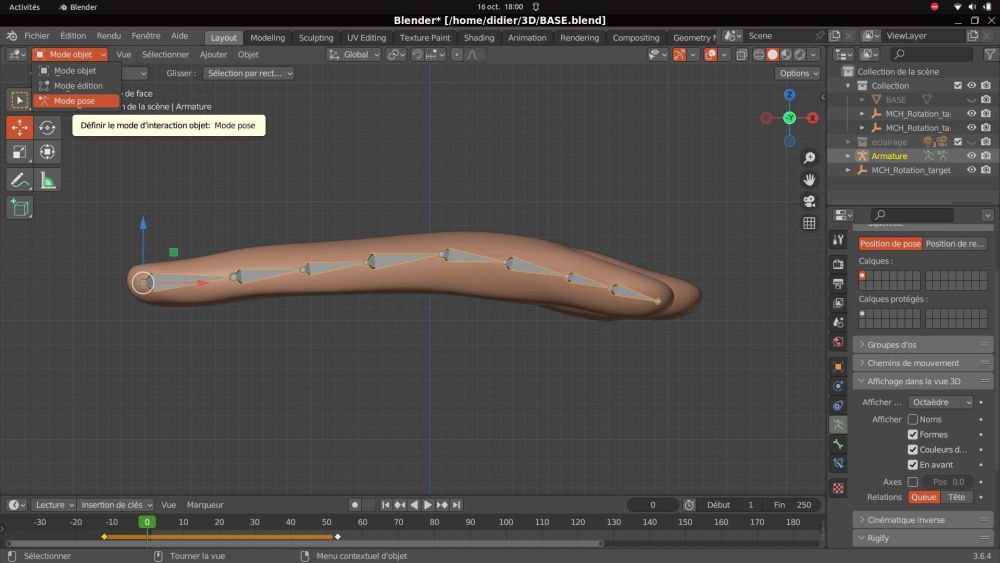

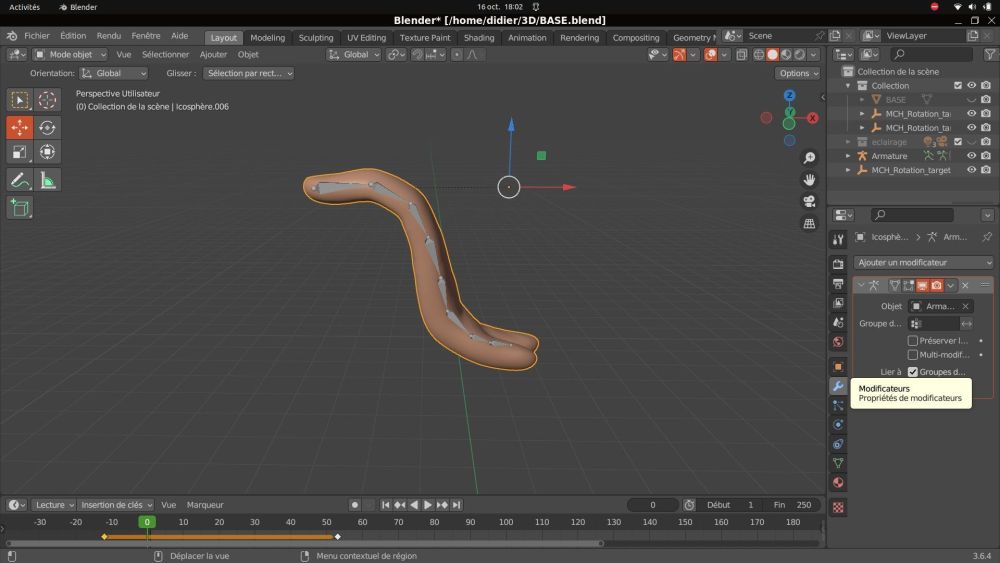

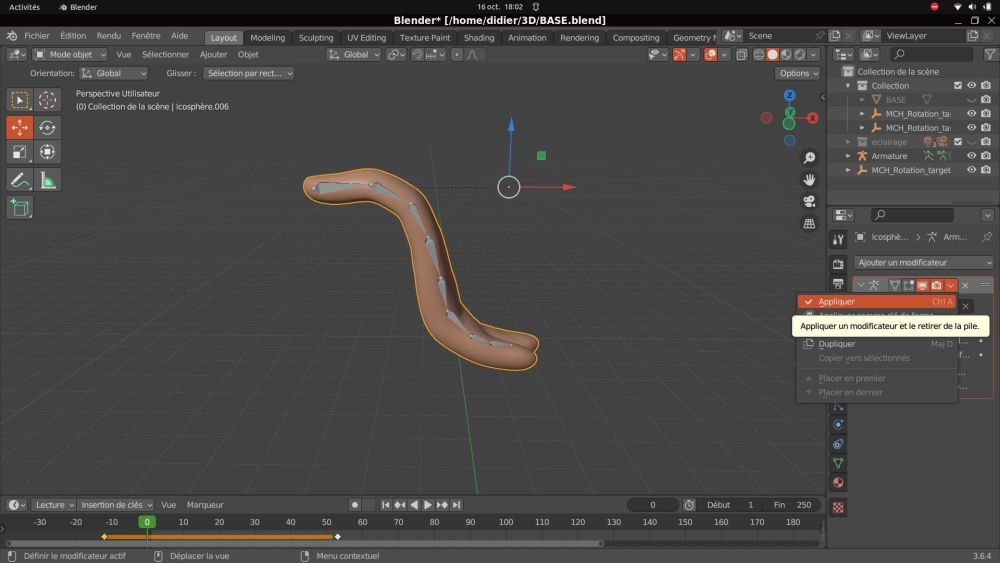

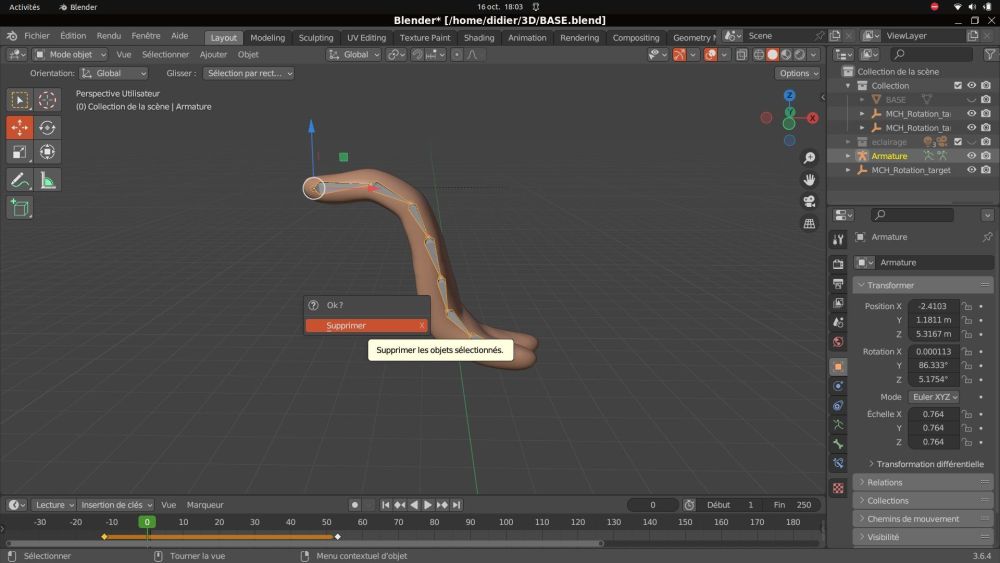

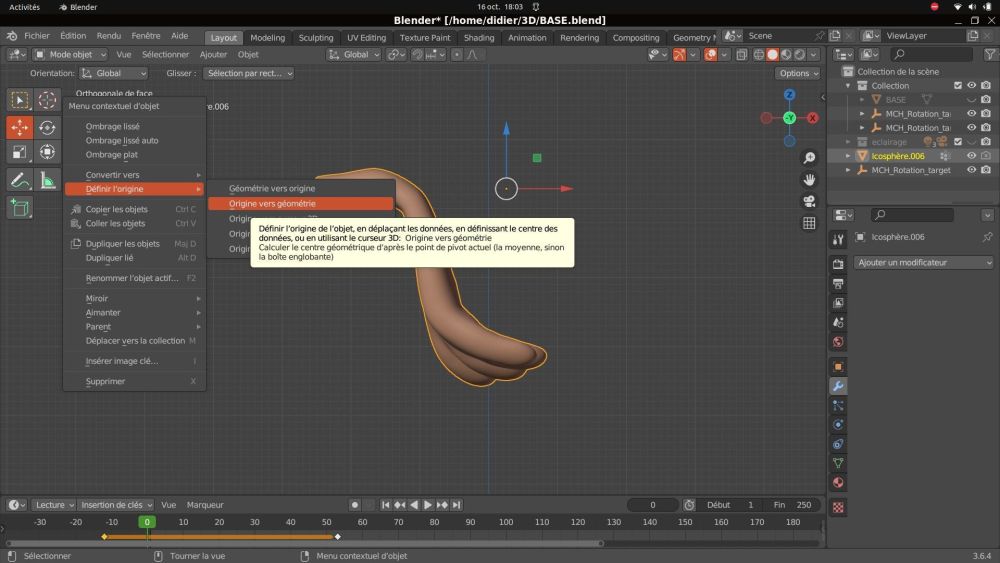

Bonjour à tous, de retour pour un nouveau tuto... Aujourd'hui je vous explique comment je transforme avec une armature un objet réalisé en mode sculpture. Pour exemple j'ai choisi l'aile d'un corbeau que je suis en train de modéliser. Donc on part de la première image pour arriver au résultat ci dessus... Si en mode sculpture vous travaillez avec un maillage trés fin, il va falloir en réduire la densité, sinon le clcul de l'armature risque d'être long, voir même de planter Blender... Pour cela on va effectuer un remaillage qui ne va pas trop supprimer les détails de votre objet... Le mieux est d'utiliser Voxel et de faire des essais sur la taille, ici j'ai pris 0.04... Ensuite on fait clic droit avec la souris pour aimanter le curseur sur l'ojet... Puis ajouter, armature, os unique... L'os en question... Pour facilité le travail on va le mettre en avant, fenêtre de droite, l'icone du petit personnage et affichage de la vue, cocher "en avant". L'os est maintenant visible, il est toujours au centre de la pièce... Il faut maintenant le déplacer pour le mettre au départ de votre armature...(touche G pour le déplacer, touche S pour faire un scale si nécessaire) Changer l'angle de vue pour bien le centrer... Passer ensuite en mode édition pour réaliser l'armature... L'armature se fait par extrusion, sélectionner la boule à la pointe de l'os et faire une extrusion (touche E), renouveler l'opération autant de fois que nécessaire... Changer d'angle de vue pour bien centrer l'armature, par rotation en sélectionnant un ou plusieurs os (touche R) ou par dépacement (touche G)... Retour ensuite en mode objet pour lier l'aile à l'armature. Pour cela sélectionner d'abord sur l'aile (clic gauche) puis l'armature (MAJ, clic gauche). Puis CTRL et touche "P" et dans la fenêtre sélectionner "avec poids automatique" , c'est plus simple... Voilà l'ile liée à l'armature. Sélectionner l'armature et passer en mode pose.. Vous pouvez maintenant agir sur chaque os par rotation pour déformer l'objet. En changeant l'angle de vue on peut bien entendue faire des rotations sur les 3 axes X,Y,Z... Un fois satisfait du résultat, repasser on mode objet sélectionner l'objet, dans la fenêtre de gauche sélectionner l'onglet modificateur et appliquer la modif. La déformation par armature laisse parfois des traces, comme là sur cette aile ou le maillage n'est pas très beau...Il suffit alors de repasser en mode sculpture pour lisser et faire de petites modifications si nécessaire pour obtenir un bon résultat...1 point

-

Salut a toi @calibhaan alors c'est surtout a toi de voir ce qui est le plus utile, la P1S est une machine efficac et qui gère le multi matériaux mais attention c'est pas du multiple extrudeur ici mais bien du mono extrudeur avec un distributeur de filament, comme les MMU 2S / 3S, les ERCF, Palet 3 etc.... il existe des solutions compatible avec un grand nombre de machine mais cela a un coups et a ce jour il n'y a que Bambulab qui propose ce type de produit de série et aussi bien intégré. Les QidiTech m'ont fait (et c'est encore le cas, même si la FlashForge 5MPro m'enchante tout autant voir plus) de l'oeil aussi, leur avantage au X-Plus 3 et X-Max 3, volume d'impression de 280x280 pour moins de 700e pour la Plus et volume de 325x325 pour moins de 1000€ pour la Max, autre avantage sur les Bambu (en dehors de la considération Klipper etc...) elle possède un caisson fermé et chauffé supportant 65°c et est fournit avec une hotend 300°c et une Seconde a buse acier trempé supportant 350°c, si tu a l'imprimante dans le garage comme c'est mon cas et que tu souhaite imprimer des filament technique comme le Nylon et le PC c'est machine est pensé pour, pour la caméra avec une webcam plug en usb sur l'imprimante l'affaire est résolue avec Klipper . Donc a toi de voir le multi matériaux ou les haut temp° et surface plus importante1 point

-

Bonjour, j'ai imprimé avec succès des filetages et des taraudages imprimés en 3D Avec la buse standard (0.2mm) je ne suis jamais descendu en dessous du pas M6 On peut bien sûr imprimer plus gros La qualité de la modélisation est très importante ; attention beaucoup d'astuces données pour modéliser des filets sont des approximations parfois médiocres Il faut aussi tenir compte du jeu pour le diamètre ; ne pas hésiter à imprimer une série de pièces tests en changeant le diamètre par 0.1mm pour chaque. Certaines matières (ABS) se rétractent après refroidissement... D'ou l'intérêt de faire des tests Si ton filetage n'est pas vertical (axe correspondant à l'axe Z) tu peux avoir des déformations plus complexes à gérer. Bien sûr, le plastique étant plus fragile que le métal, imprimer des filetages et taraudage de plus gros diamètre ou plus longs Attention pour les filetages : souvent une vis ou un filetage imprimé en 3D va avoir tendance à casser au niveau de la jonction entre le filetage et la tête (concentration de contrainte) Une autre astuce marche bien : imprimer des trous cylindriques lisses dans lesquels on va visser des vis à bois auto taraudeuses. C'est pas cher, facile à faire et solide. Par exemple un trou lisse de diamètre 2.5mm pour une vis à bois standard de 4mm de diamètre. Il existe une grande variété de vis à bois, les têtes coniques sont pratiques pour un vissage encastré (il faut modéliser le cône pour accueillir la tête de vis) On peut "armer" une grosse vis imprimée en 3D en modélisant au centre un trou cylindrique, pour visser dedans une vis à bois (en fait la vis imprimée en 3D est une sorte de tube qui acceuille une vis à bois). D'ailleurs cette technique de "plastique imprimé en 3D armé" est utile pour toutes les pièces longues et fines, on peut "armer" avec une tige fileté avec deux écrous ou taraudages à chaque extrémité. On peut enfin prévoir dans une pièce imprimée en 3D une empreinte hexagonale pour y loger un écrou traditionnel en métal. On peut aussi imprimer en 3D une pièce en deux parties avec un logement pour l'écrou et une rondelle large, qui seront pris en sandwich. De la même façon on peut imprimer une "tête" en 3D pour servir de bouton ou de poignée pour une vis classique en métal. C'est assez simple à modéliser, pas cher et très solide. Dans le même esprit, l'impression 3D peut servir à faire des cales et entretoises sur mesure pour adapter une vis traditionnelle à une pièce à fixer. C'est la vis en métal qui fait l'essentiel de la solidité, et la modélisation est plus simple. A noter également : les filetages et taraudages imprimés en 3D sont très utiles pour faire des boites avec bouchon qui se visse. Là on est totalement libre : on peut faire des pas fins, des filets multiples, ... A bientôt1 point

-

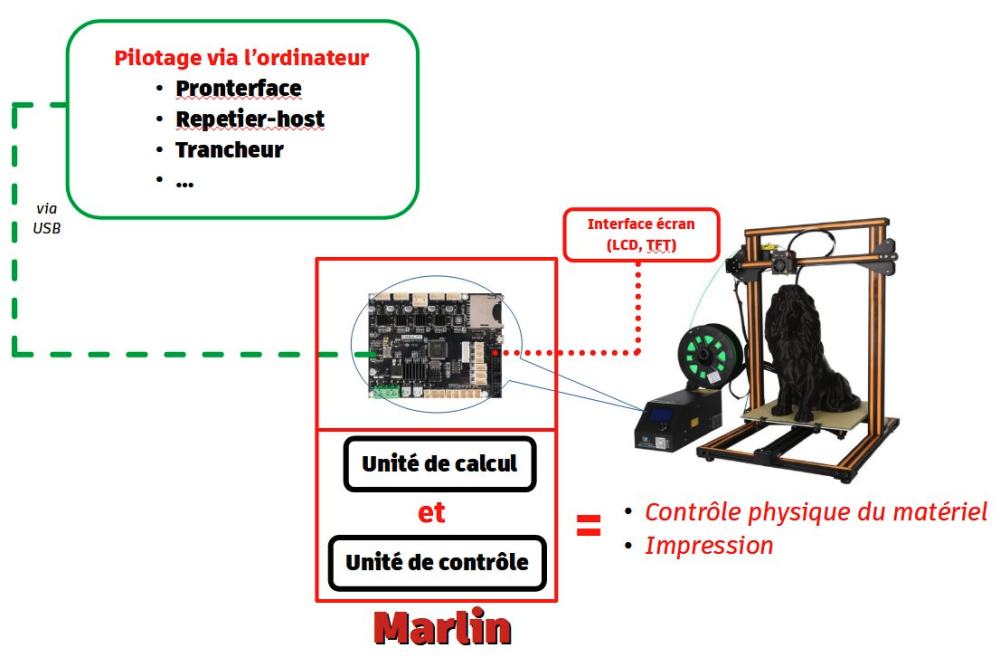

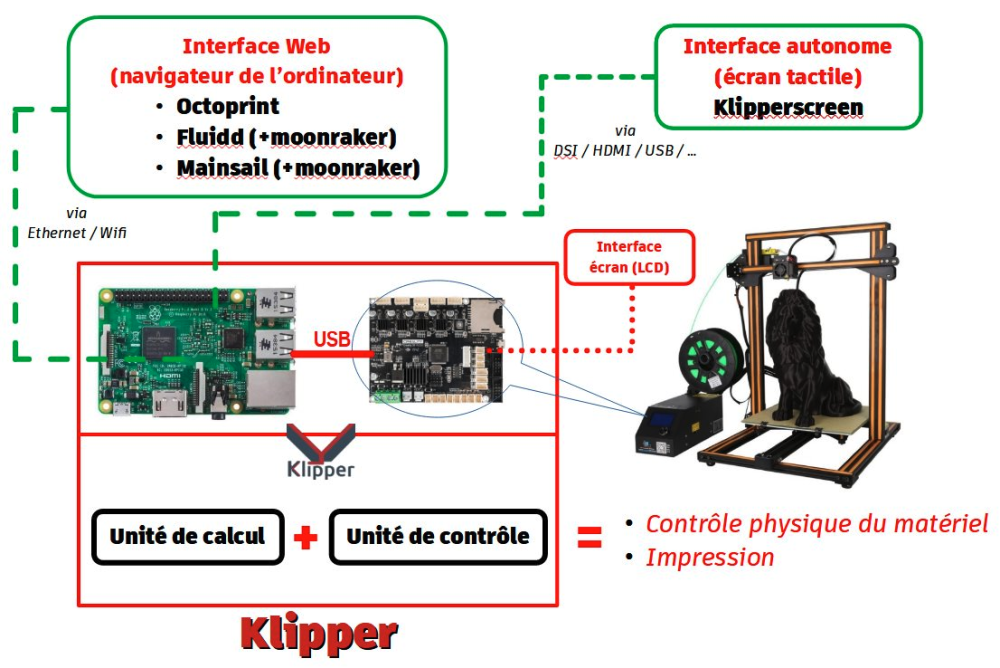

Dans le monde de l’impression 3D, le microgiciel (firmware) Klipper devient de plus en plus populaire. Peu d’imprimantes en sont équipées d’origine, l’exception étant les machines Voron ou Ratrig (RatOS) qui ne sont pas vendues telles quelles : il faut d’abord sourcer toutes les pièces nécessaires, attendre la livraison d’icelles et finalement procéder à leur assemblage / montage / calibrage. Heureusement, quelques fabricants d'imprimantes 3D commencent à produire et vendre des imprimantes fonctionnant avec ce microgiciel Klipper au lieu de l’habituel Marlin : Flsun avec sa V400 , Biqu / Bigtreetech avec sa Hurakan et d'autres à venir. Avant de céder à cette « mode », un petit rappel me semble nécessaire afin d’éviter toute déconvenue et/ou désillusion. Qu'est-ce que Klipper ? Klipper est le logiciel pilotant l’imprimante 3D à l’instar de Marlin. Le microgiciel (firmware) Marlin actuellement équipe la majorité des imprimantes 3D amateurs. L’imprimante pour peu qu’elle soit équipée d’un écran de contrôle est entièrement autonome. Un matériel informatique peut toutefois être relié à l’imprimante via un câble USB pour permettre de la contrôler plus agréablement. Klipper, contrairement à Marlin, ne s'exécute pas uniquement sur la carte de l'imprimante, mais répartit le travail entre un matériel informatique et la carte mère de l'imprimante. Sans ce matériel informatique supplémentaire une imprimante «klipperisée» ne peut fonctionner seule. Dans les dessins ci-dessus, tout ce qui est encadré en vert correspond à des compléments facultatifs, les éléments indispensables et suffisants sont eux encadrés en rouge. Dans la suite de ce document, j’utilise l’acronyme RPi en lieu et place de RaspberryPi pour indiquer simplement le matériel informatique accueillant le système d’exploitation Linux (unité de calcul ci-dessus). Ce matériel informatique peut être une Raspberry Pi (actuellement difficilement trouvable à cause de la pénurie de composants électroniques actuelle) ou n’importe quel autre matériel informatique « récent » : autres SBC (Small Board Computer), AndroidTV, PC (terme générique pour Personal Computer indépendamment du système d'exploitation), un smartphone Android, des tablettes « tout-en-un » genre Flsun SpeederPad ou Creality SonicPad, … Un RPi possède plus de mémoire et plus de puissance de calcul qu’une simple carte d'imprimante 3D munie de son microcontrôleur. Le système d’exploitation sous-jacent est une distribution Linux. Ce qui offre plus de possibilités que ce qu’offre le système de gestion des cartes à microcontrôleur de nos imprimantes 3D. Linux offre : un accès au système de fichiers, l’utilisation de langages de programmation (python, …), une connexion réseau (Ethernet et/ou Wifi), la gestion du multitâche, … NOTE IMPORTANTE Pour tout système Linux, au moins un utilisateur possédant des droits élevés est nécessaire à l’accomplissement de certaines tâches sur le matériel (mises à jour du système, installation de logiciels, …), nommé «root» (un peu l’équivalent de l’administrateur système de Microsoft Windows). Cet utilisateur « privilégié » est tout-puissant à l’intérieur du système, il peut donc faire tout ce qu’il souhaite y compris des dégâts ; raison pour laquelle quand des tâches potentiellement « dangereuses » doivent être réalisées, il faut les faire en toute connaissance de causes en précédant ces commandes du terme «sudo» ( ex : « sudo rm -rf / » (commande à ne pas tenter évidemment)). Le mot de passe sera alors demandé avant d’exécuter la commande. Ces capacités avancées d’un RPi sont utilisées par Klipper (langage Python) pour effectuer une analyse GCODE plus approfondie ainsi qu’une planification plus précise des mouvements basée sur des modèles cinématiques. Aucune carte 32 bits de nos imprimantes même équipée de plus de mémoire et de puissance CPU ne peut rivaliser. La partie microprogramme de Klipper (microgiciel) de la carte de l'imprimante contient un très petit noyau de traitement. Microgiciel qu'il faudra flasher (installer) sur la carte de l'imprimante. Celui-ci est chargé de gérer les périphériques (moteurs pas à pas, chauffage, écran LCD, ventilateur, capteurs de température, etc.). Cela correspond à l’unité de contrôle (dessins ci-dessus). Avantages de Klipper Les mouvements de l'imprimante semblent plus fluides et plus rapides. Même avec de simples pilotes Allegro A4988, le bruit du moteur est réduit, cependant pas autant qu'avec des pilotes TMC (2208, 2209, … par exemple). La configuration de l’imprimante est facilement modifiable (via un fichier « texte » : printer.cfg) sans devoir installer un nouveau firmware (compiler, flasher). D'autres avantages méritent d'être mentionnés, par exemple : la «Pressure Advance». À l’identique du «Linear Advance» de Marlin, il s’agit d'un modèle physique de commande du moteur de l'extrudeuse. En gros, cette modélisation tient compte du fait que l'extrusion réelle suit les mouvements du moteur en tenant compte de l’accumulation et de la diminution de la pression dans le filament liquide/rigide. Il est même possible de compenser, atténuer, voire supprimer, la résonance afin de réduire le "ringing", «ghosting» (≃ phénomène d’écho) via l’«Input Shapping». Ce paramètre peut être calculé manuellement ou bien automatisé via l’adjonction d’un composant électronique comportant des accéléromètres (ADXL345). Possibilité de gérer plusieurs matériels / cartes en même temps (mcu). La carte initiale n’a plus assez de sorties pour l’ajout de nouveaux moteurs, il suffit d’ajouter une deuxième carte et de paramétrer / compléter le fichier printer.cfg pour en tenir compte. Large compatibilité avec le GCODE des trancheurs courants (Cura, Superslicer, Prusaslicer, …). Ainsi le flux de travail habituel peut être maintenu. Utilisation de macros GCODE, que l’on peut assembler pour traiter des séquences de commandes à la manière d’un "script". Par exemple, réduire au minimum le GCode de démarrage ou d'arrêt (START_PRINT, END_PRINT), émuler des GCodes inexistants. Possibilité d’utiliser les paramètres transmis par le trancheur (par exemple, les valeurs de température dans le code de départ). Grâce aux Gcode étendus, Klipper permet de gérer facilement de nombreuses étapes d'étalonnage / calibrage : aide au nivellement du plateau, recherche des bons paramètres de pression-avance, … Dans de nombreux cas, c’est plus confortable que ce à quoi Marlin nous a habitué. Inconvénients de Klipper L'imprimante ne peut être utilisée qu'en conjonction avec un RPi. Ce qui signifie que l'imprimante perd son indépendance. Il reste possible de remplacer la carte contrôleur par une autre, incorporant les deux unités (calcul / contrôle, voir plus haut) comme : la Bigtreetech (BTT) Manta, la Mellow FLY-Gemini, la Mellow FLY-Puppet, la MKS SKIPR, la PandaPi, … Le port série (port USB) de la carte imprimante n'est plus disponible pour l'envoi de GCODE, ce port est nécessaire à la communication entre le RPi et la carte imprimante. Les écrans TFT, tactiles ou non, de plus en plus courants sur de nombreuses imprimantes 3D ne sont pas pris en charge. Si votre imprimante en est équipé, vous ne pourrez plus l’utiliser. Klipper ne gère que les écrans LCD simples avec encodeur à bouton (contrôleur graphique RepRap 2004 ou 12864 et ses variantes). Klipper n'est pas aussi répandu (actuellement) que Marlin. Le risque existe d'obtenir moins d'aide en cas de problème qu'avec la norme de facto Marlin. Klipper fournit une abondante documentation assez technique (en très grande partie en anglais, des traducteurs sont les bienvenus pour d'autres langues ) qui peut (pourrait) rebuter un novice. Passer de Marlin à Klipper nécessite un réel effort d’apprentissage, cependant de nombreux canaux permettent d’obtenir de l’aide (Github, Documentation, Discord, Discourse (forum), Reddit,…) Klipper fonctionne sur des systèmes équipés de Linux comme OS. Une connaissance et maîtrise minimale de Linux (ligne de commandes) est évidemment utile. La copie / recopie d’exemples proposés sur divers sites peut évidemment fonctionner, tant que l’on ne rencontre pas de problème. Je ne suis aucunement un expert, mais un simple amateur avec quelques connaissances / compétences dans plusieurs domaines (Linux, Klipper, Marlin, …), connaissances acquises par la pratique que je souhaite simplement partager. « Seul on va plus vite, ensemble on va plus loin. » Proverbe africain En écrivant ces lignes, j’espère simplement accroître la popularité de Klipper auprès de la communauté de l'impression 3D et faire en sorte que le passage de Marlin à Klipper relève d’un « educated guess » (expression anglo-saxonne signifiant peu ou prou « en toute connaissance de causes ») plutôt que la poursuite d’une mode au risque de déceptions. Ce fil se poursuivra avec le test de plusieurs matériels « tout-en-un ».1 point

.png.03cfa10c5b7f4f65f5dce2185e1813f0.png)

.jpg.ef379ed49d18fe58accdc7a1f91562a5.jpg)