Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/10/2024 Dans tous les contenus

-

Bonjour braves gens. Tout d'abord un amical salut à tous ceux qui se souviennent de moi (il doit bien y en avoir deux ou trois, je pense à @fran6p, @PPAC, @Desmojack, @Motard Geek, @Bakatora, @Kachidoki, @Tircown, @Guillaume3D et quelques autres) A votre contact j'ai énormément appris sur ce foirium, mais comme disait Coluche "moi quand je fais un truc, je le fais trop"... parfois longtemps, parfois moins, et après je passe à autre chose (ou pas....) J'ai passionnément construit puis amélioré un clone de la CR10S, avec une tête basculante à double extrusion, les moteurs du Z en haut, un 3D touch, toussa toussa... @guigrom'a offert une 3D Freesculpt que j'ai rétrofitée entièrement. Après avoir perdu mon épouse en 2020 je "refais ma vie" comme on dit pour faire court. (alors qu'en réalité on ne la "refait" pas, on la "continue" différemment) Maintenant je n'ai plus de temps à consacrer à l'impression 3D, mes machines dorment et tiennent de la place dont j'ai besoin. Je suis prêt à les donner à qui viendra les chercher en banlieue Lyonnaise. Mes machines et mon bric-à-brac de moteurs PAP, extrudeurs, buses, composants, galets. Pas d'expédition. Je préfère ne pas compter le pognon que ça m'a coûté, mais j'aimerais que ça profite à quelqu'un de curieux et d'imaginatif genre @Guillaume3D Si vous ou vos proches pouvez faire passer le message, le Ciel vous remerciera (Dieu merci je ne suis pas croyant) Au plaisir de vous relire JCG Voir ici : Et là :6 points

-

Non mais j'aime déjà pas parler à des êtres humains c'est pas pour parler à des objets....3 points

-

Les gars vous n'êtes pas en train de polluer le sujet de @Guillaume3D ? Non ?2 points

-

Du TPU pour AMS !? Curieux de savoir quelle échelle de dureté shore2 points

-

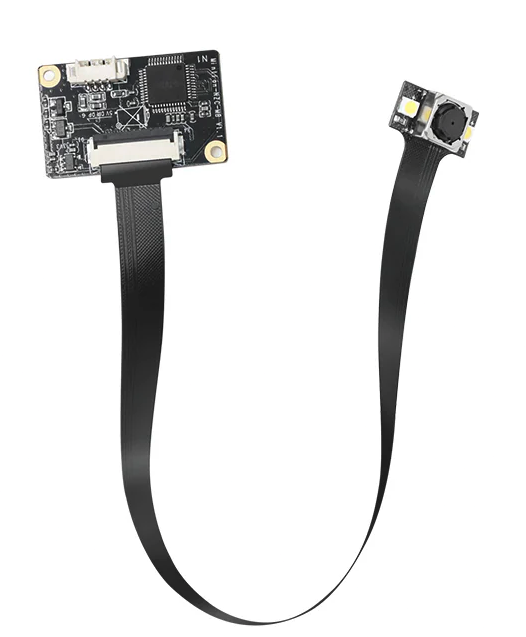

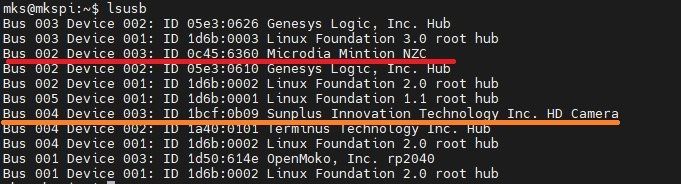

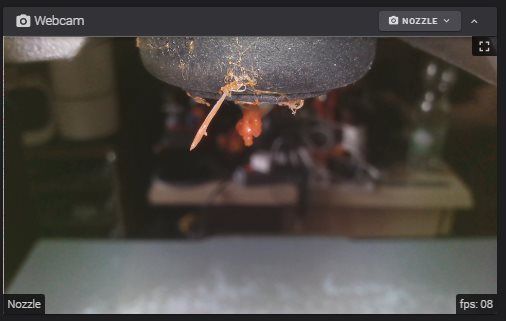

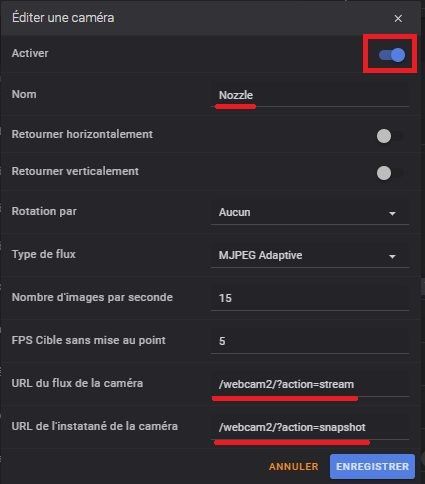

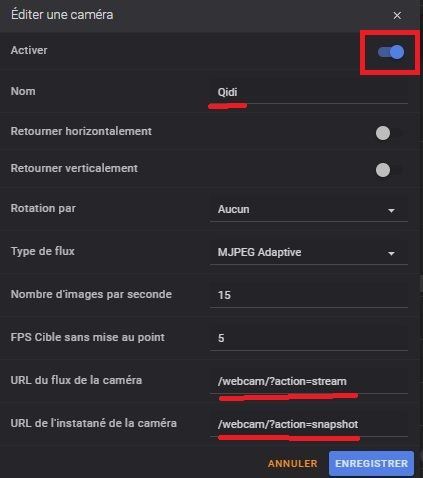

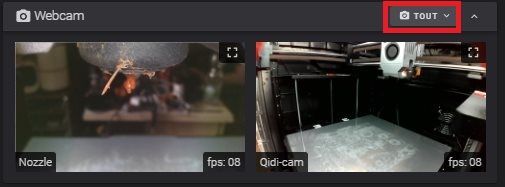

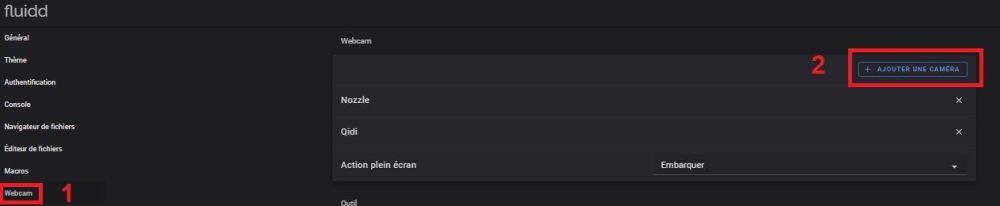

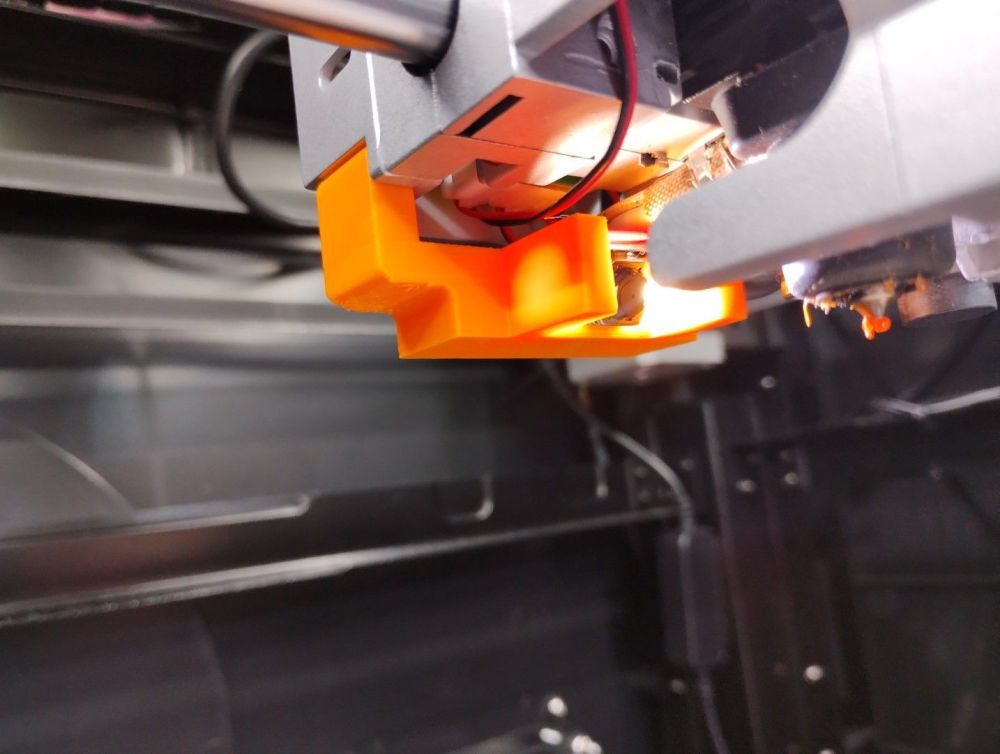

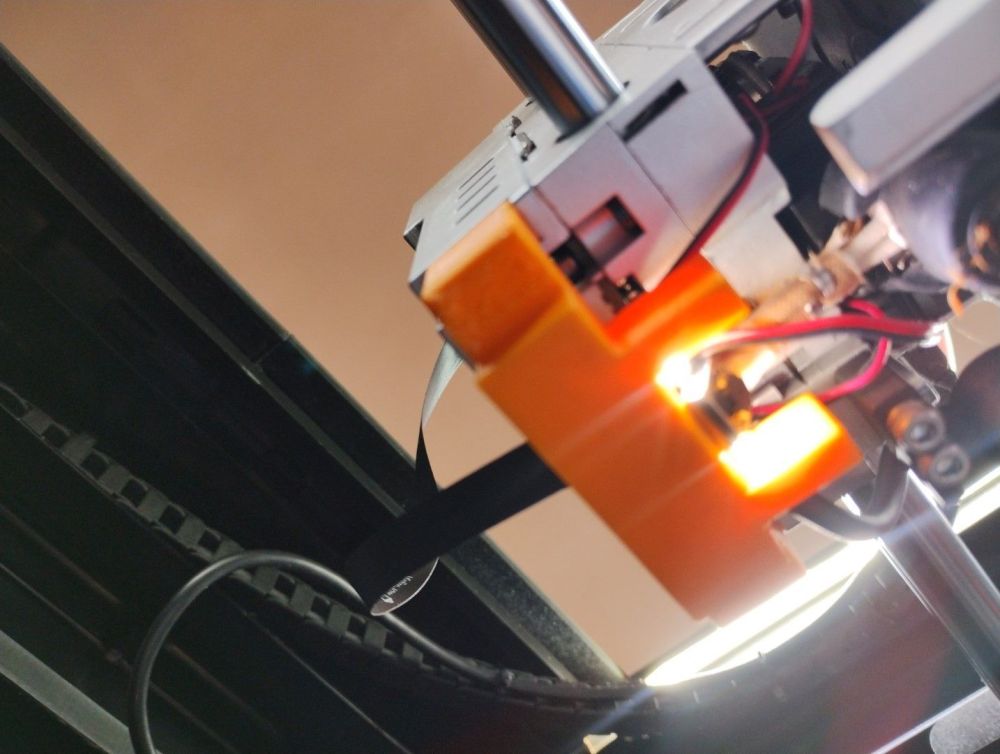

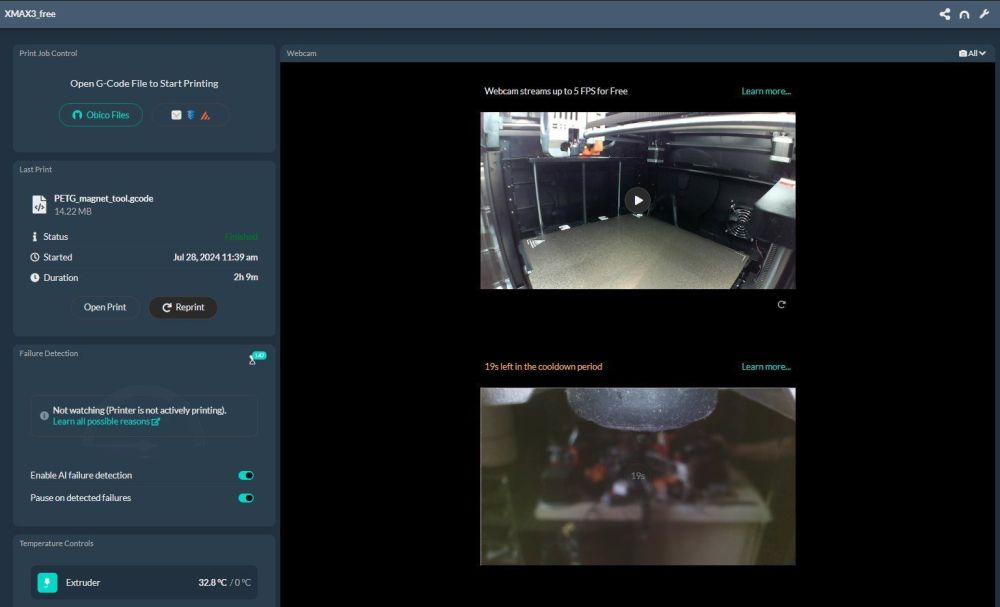

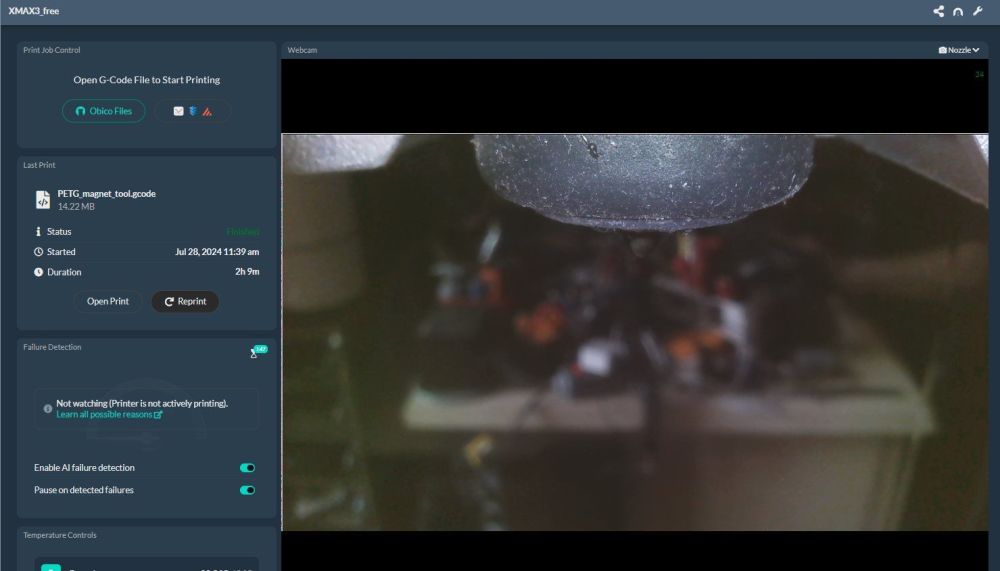

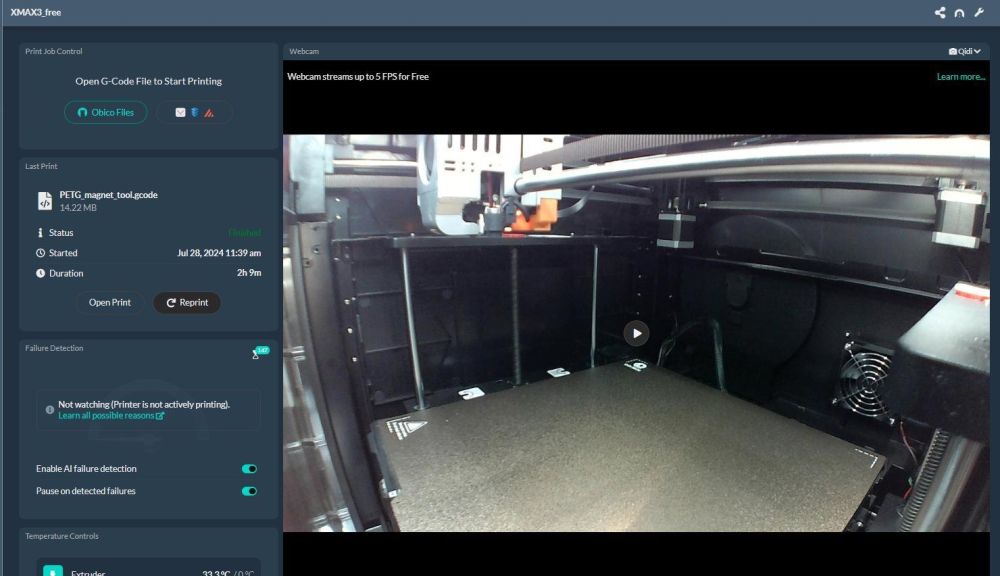

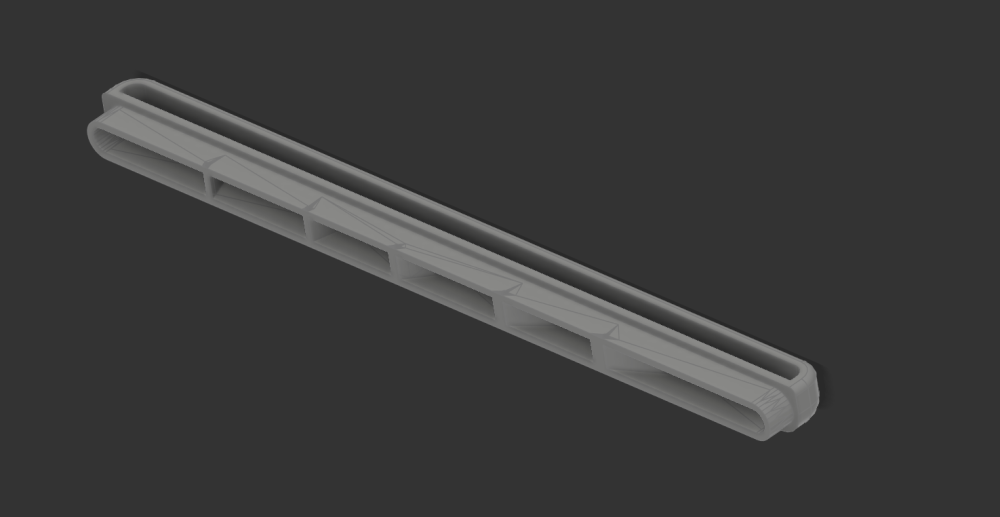

Test de la caméra de buse de Mintion La Mintion Nozzle Camera (NZC) est spécialement conçue avec un objectif autofocus et deux LED pour observer l'impression de la première couche pour l'impression 3D. Grâce à cette caméra, on peut observer comment le filament s'écoule, surveiller l'adhérence des couches et obtenir un diagnostic d'extrusion. De plus, en collaboration avec Obico, un fournisseur de détection intelligente (IA) connu dans le domaine de l'impression 3D, cette caméra de buse facilite l'accès à l'observation de la première couche, Obico se chargeant de détecter les problèmes éventuels. Solution évitant le recours à un système LIDAR. Prérequis une imprimante fonctionnant avec Klipper ou utilisant Octoprint avec un ordinateur monocarte (Small Board Computer / SBC). une pièce support pour maintenir la caméra au plus près de la buse Installation La caméra est livrée avec un câble USB (USB-A Mâle côté SBC, prise quatre broches Picoblade MX) La caméra est reliée à une mini carte via une nappe plutôt longue (≃20cm), ce qui permet de déporter le PCB de la buse. Cette caméra est munie de deux LEDs blanches três lumineuses permettant d'éclairer la zone à observer. Mon imprimante Qidi X-Max 3 utilise un système d'exploitation récent (Armbian Bookworm) avec les versions «officielles» de l'écosystème Klipper (Moonraker, Crowsnest, Fluidd / Mainsail, …). Les caméras sont gérées via Crowsnest (version 4). Leur configuration utilise le fichier crowsnest.conf La première étape consiste à connecter la caméra sur un port USB libre et vérifier qu'elle est bien détectée: En plus de ma première caméra (celle de Qidi) d'ID 1bcf:0b09, celle de Mintion est détectée (ID 0c45:6360) Quel périphérique vidéo a été détecté ? Un ls -l /dev/video apporte quelques infos mais insuffisantes mks@mkspi:~$ ls -l /dev/video* crw-rw---- 1 root video 81, 0 28 juil. 13:17 /dev/video0 crw-rw---- 1 root video 81, 1 28 juil. 13:17 /dev/video1 crw-rw---- 1 root video 81, 2 28 juil. 13:17 /dev/video2 crw-rw---- 1 root video 81, 3 28 juil. 13:17 /dev/video3 crw-rw---- 1 root video 81, 4 28 juil. 13:17 /dev/video4 crw-rw---- 1 root video 81, 5 28 juil. 13:17 /dev/video5 crw-rw---- 1 root video 81, 6 28 juil. 13:17 /dev/video6 En utilisant la commande «lsusb -v», chaque périphérique rattaché en USB livre plus d'informations. Chacune de mes deux caméras est compatible V4L. Un «ls -l /dev/v4l/by-id/» m'apporte plus d'informations, Les liens symboliques /dev/video{0-2} sont probablement réservés pour être utilisés par la carte contrôleur (à condition que cela ait été implémenté électroniquement… ce qui n'est pas le cas de la carte Qidi X-4). Les liens video{3-6} sont utilisés par mes Webcams. Seuls ceux d'index0 seront à utiliser : mks@mkspi:~$ ls -l /dev/v4l/by-id/ total 0 lrwxrwxrwx 1 root root 12 28 juil. 13:17 usb-Mintion_NZC_Mintion_NZC_SN0001-video-index0 -> ../../video3 lrwxrwxrwx 1 root root 12 28 juil. 13:17 usb-Mintion_NZC_Mintion_NZC_SN0001-video-index1 -> ../../video4 lrwxrwxrwx 1 root root 12 28 juil. 13:17 usb-SYX-231020-J_HD_Camera-video-index0 -> ../../video5 lrwxrwxrwx 1 root root 12 28 juil. 13:17 usb-SYX-231020-J_HD_Camera-video-index1 -> ../../video6 La caméra Qidi utilise le lien symbolique «video5», la Mintion NZC «video3». Muni de ces informations, on peut : compléter le fichier crowsnest.conf enregistrer ces modifications, redémarrer le service crowsnest 1 2 Toujours dans l'interface Web (ici Fluidd), ajouter cette caméra pour qu'elle apparaisse : 1- 2- 3- 4- Les flux vidéo des deux caméras sont affichés, on peut choisir d'afficher les deux ou l'un ou l'autre : => => Le site de Mintion ne propose que deux supports pour cette NZC. A l'aide d'OpenSCAD, je crée un mix de deux fichiers STL pour obtenir une première version. Puis une seconde afin d'atténuer l'éclairage des deux LEDs en ajoutant une patte de chaque côté: Le STL ( mix d'une partie de ce lien pour le support de la camera et de celui-ci modifié pour la fixation sur la tête Qidi): qidi-xmax3-mintion-nozzle-camera-v2.stl Pour ceux qui n'ont pas le mal de mer : Logiciels Actuellement, la caméra Qidi me permet d'obtenir des timelapses et de surveiller l'impression en cours. En complément, j'avais installé OctoEverywhere qui permet de détecter quelques problèmes d'impression: le fameux plat de spaghettis . Cette page décrit le fonctionnement de ces systèmes à base de reconnaissance d'artefacts (en gros ce qu'on appelle IA ou AI). Actuellement, ce programme complémentaire ne permet pas d'analyser la première couche déposée mais son «concurrent», Obico, lui le permet (plus d'informations >>> ici <<<). Donc avant d'installer Obico (via KAIUH), en ssh je désactive le service OctoEverywhere (sudo systemctl stop octoeverywhere; sudo systemctl disable octoeverywhere) puis j'installe Obico et complète l'installation en liant ma XM3 à mon compte (j'utilisais déjà Obico avec ma Ender3S1 et SonicPad). IMPORTANT: L'installation d'Obico, en tout cas sur mon système n'a pas installé un paquet indispensable: JANUS Donc il faut l'ajouter manuellement => sudo apt install janus Reste une dernière étape à faire pour que Obico utilise la caméra de buse pour analyser la première couche. Modifier le fichier moonraker-obico.cfg en ajoutant pour la caméra de buse le paramètre : Is_nozzle_camera = True Mon fichier: [server] url = https://app.obico.io auth_token = *********************** [moonraker] host = 127.0.0.1 port = 7125 [webcam Qidi] disable_video_streaming = False [webcam Nozzle] disable_video_streaming = False Is_nozzle_camera = True [logging] path = /home/mks/printer_data/logs/moonraker-obico.log [tunnel] Il faut juste bien renseigner le nom des caméras qui doit être identique à celui utilisé lors de leur ajout via l'interface Web (Fluidd / Mainsail). Le nom des caméras est au format Unix donc la casse des caractères doit être respectée (Majusucle / minuscule). Sauver et fermer puis, redémarrer le service moonraker-obico pour qu'Obico prenne en considérations ces modifications. L'accès au site app.obico.io (ou à l'adresse de votre propre serveur si vous en avez monté un (ce sera une prochaine étape quand j'aurai fini de remonter un nouveau NAS)). permet de commuter l'affichage : Pour que l'analyse se fasse à l'issue de la première couche, il faut ajouter dans le trancheur utilisé le Gcode (documentation) : _OBICO_LAYER_CHANGE CURRENT_LAYER={layer_num + 1} MINX=[first_layer_print_min_0] MINY=[first_layer_print_min_1] MAXX=[first_layer_print_max_0] MAXY=[first_layer_print_max_1] Dans la section Avant changement de couche (Before layer Change) des Gcodes personnalisés de l'imprimante. Un Gcode tranché ainsi puis imprimè, met en pause l'impression à l'issue de la première couche (une légère rétraction du filament a lieu avant de baisser la température à 170°C, ventilateur de refroidissement du filament activé à 100%). une fois la température descendue, la buse / caméra balaye la surface de la première couche pour l'analyser et détecter d'envetuels problèmes. Suivant le type de notifications choisies (Mèle, SMS, …), un message est ensuite envoyé avec un score (A-F) et une vidéo «accélérée» montre l'analyse effectuée). Exemple (j'utilise le courrier électronique) : La vidéo (transformée en GIF) du balayage : A noter: En fonction du score attribué, un certain nombre de suggestions est donné. Le choix de toute façon reste à l'utilisateur de continuer ou arrêter l'impression. Ce que je constate après quelques impressions : la buse et la chaussette de protection doivent être parfaitment propres pour éviter des faux-positifs (ce qui était le cas de mes vidéos) la vitesse de rétraction du filament par défaut est trop faible (15mm/s) avec ma XM3, le fichier moonraker_obico_macros.cfg est en lecture seule (lien symbolique) et ne peut être édité via Fluidd (Mainsail), on ne peut le modifier qu'en passant par une connexion ssh En espérant que ce soit utile à d'autres makers.1 point

-

Bonjour à tous, Je me permet de vous faire une mini présentation d'un projet d'un pilote, que notre association met en place pour permettre d'aider tout type de créateur, avec des outils gratuits (sans obligation d'adhésion, sans abonnement, etc.) Dans le Pôle Invention Régional, nous avons un Atelier communautaire, sous forme de libre-service, avec des imprimantes 3D à filament, une imprimante 3D en résine UV, lasers, CNC, découpeuse numérique, 2 scanners 3D qui fonctionnent sur du vivant ! lol On développe des mini ateliers à thème, bijoux, papier, résine, bougie, émaux, etc. On est ouvert 7 jours sur 7, de 10 heures à 17 heures, c'est l'horaire de base, parfois, on dépasse ! On expérimente un nouveau service, de pouvoir contrôler l'imprimante 3D à distance, on a 2 Creality Ender-3 Max Neo avec le Nebula Kit. De voir si cela peu aider nos utilisateurs, on n'a souvent des critiques, qu'ils sont obligés de rester devant l'imprimante 3D. On a aussi un petit atelier de réparation d'imprimante 3D, utile pour notre propre atelier communautaire et on a ouvert aux autres. On est au 9 rue du Maréchal Joffre, à la Mothe-Saint-Héray, dans les Deux-Sèvres, dans la Nouvelle Aquitaine. C'est dans une boutique, en centre-ville, l'espace est partagé avec la Vitrine des Créations (un espace pour permettre aux créateurs d'exposer et de vendre ces créations) et l'Atelier communautaire. On fait aussi des stages découvertes, pour permettre aux créateurs novices d'avoir une base pour commencer son activité. Cela totalement gratuit ! Notre association n'est ni subventionnée, ni soutenue, on est totalement indépendant, le financement est personnel par le Président de l'association, que cela soit le local, le matériel, etc. C'est comme cela qu'on propose que des services gratuits, sous conditions, respecter les créations des autres, respecter le matériel, etc. Pour ceux qui seraient curieux de ce projet, nous avons mit un bilan de cette année sur notre site communautaire, avec quelques photos : https://invention-europe.com/2024/10/18/le-bilan-de-2024-du-pole-invention-regional-de-la-nouvelle-aquitaine/ Vous pouvez poser des questions ici, on est totalement transparent et on répondra sans problème.1 point

-

Attention, pas encore le nouveau modèle d'imprimante, plutôt des accessoires, pour les nouveautés à venir à partir du 12 nvembre (liens "invalides pour le moment" mais déjà référencés sur certaines pages) : - Une nouvelle "cool plate" - Du TPU pour AMS - Du PLA imitation bois Visibles sur la page du Black Friday : https://eu.store.bambulab.com/fr-fr/pages/black-friday-sale#menu-new-arrivals (sans surprises pas de réductions sur A1 mini qui est déjà au plus bas depuis un moment), grosse réduction sur la X1C (qui arrive presque au prix du KS à l'époque) (et c'est peut-être pour booster les ventes des anciens modèles en fin d'année si nouveau modèle début 2025)1 point

-

@pascal_lb je crois que tu viens de jeter un froid... polaire Je n'ai plus en tête les valeurs, mais sur la RDX je me souviens avoir fait des tests de répétabilité pour être sûr que X2 aurait toujours un offset "constant" par rapport à X1. Et ces switchs étaient étonnamment précis je confirme. Il faut juste faire en sorte d'être dans le même axe que le petit bouton, et si possible pas trop loin sur le bras de levier. Le levier augmente virtuellement la résolution, mais il est souple ce qui peut réduire la précision. Et on en revient au point de pivot qui n'est rien d'autre que le frottement de la languette métal sur le plastique. Idéalement il faudrait utiliser des micro-switch sans levier, c'est ce qu'il y a de plus précis, mais aussi de plus fragile si l'électronique n'arrête pas le moteur à temps...1 point

-

Quelques années encore plus anciennes nous apprenions le fonctionnement des étaux limeurs1 point

-

@multibegbeg inutile de poster le même problème dans différentes rubriques, tu as deja eu des réponses dans l'autre post, merci de continuer dans celui ci1 point

-

Achat de rideaux thermique occultant et mise en place, housse de siège type moquette Shining (reste à bien les fixer par dessous), support téléphone dans le cendrier (qui servait à rien) et j'ai aussi mieux fixer la roue de secours en rajoutant des fixation (elle c'était barrée le jours ou on à été chez un amis pour mettre les rails au sol) Faut aussi que je raccourcisse les rideaux, il y a au moins 60cm de trop mais la couture c'est pas trop mon truc.... Reste aussi à mettre des rails sur les côtés mais on va attendre un peu et la peinture sera faite au printemps, les prochains gros travaux seront mécanique avec courroie de distribution, courroie d'accessoires avec la poulie de direction assisté, tout les galets tendeur des 2 courroies et changement des câbles de frein à main mais cela est en fonction de la météo...1 point

-

@Python le 32x32 c'est pour le minithumbnail dans les menus. le 300x300 c'est pour l'affichage de la pièce sur l'écran pendant l'impression. Dans le gcode fait par Cura si l'option est activée, l'image est automatiquement intégrée au début. laisse tomber le 32x32 et essaie le 300x300. le 32x32 sert à cela : en plus grand : Après comment transfères-tu ton gcode vers l'imprimante carte SD ou direct de Cura? si direct voir pour le mode .UFP * Edit : tu as peut-être des éléments de réponse là : https://www.lesimprimantes3d.fr/forum/search/?q=ppac ender3 v3 ke&fromCSE=11 point

-

voilà juste un petit mot avant de partir au travail, impression PA 6.6 nickel sans anicroche, juste le temps de lancer l'impressions PC / PETG1 point

-

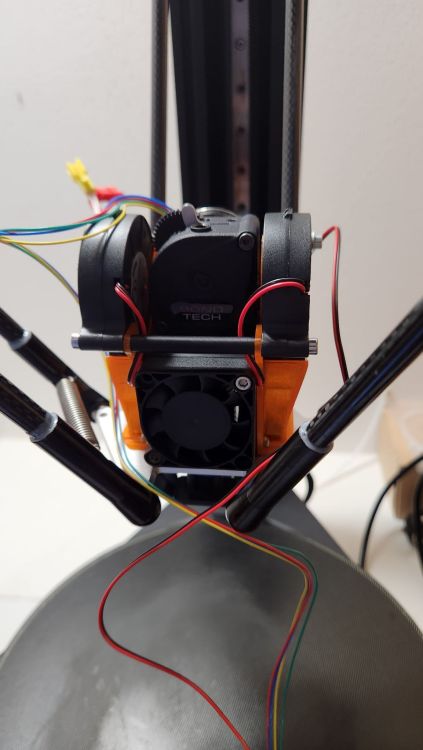

Salut je passe par ici pour montrer l'avancement du projet DD sur la SR Déjà j'adore ça c'est super intéressant j'espère que le résultat en vaudra la peine!! J'ai suivis à la lettre les vidéo de JSTech que je trouve très bien faite et détaillé comme il faut. Il ne me reste que la calibration et elle sera prête à print. J'en ai profiter pour commander un PEI et de nouvelles sonde de température et cartouche chauffante.1 point

-

l'impression d'environ 6 h c'est bien passé et je relance du PA 6.6 avec 280 / 85 / 50 pour la nuit et pour finir demain j'aurais une impression d'une vingtaine d'heures en PC / PETG avec 270 / 100 / 60 tout cela fait un bon test je crois1 point

-

J'ai appris le dessin industriel pour l'usinage (fraisage, tournage) et avec quelques notions pour la fonderie. Rien sur les autres procédés (électro-érosion, injection plastique, emboutissage / formage à la presse, pliage ...) A moins de choisir une école dans une filière très spécialisée, l'enseignement est "général" et du coup on survole pas mal de domaines. L'humanité accumule de plus en plus de connaissances. On pourrait passer la formation des ingénieurs de 5 à 8 ans que ça ne suffirait pas. Un professeur m'a dit un jour "A l'école on vous apprend à apprendre, on vous donne quelques connaissances de départ et ce sera à vous ensuite de vous perfectionner pendant votre carrière" La formation des nouveaux embauchés dans une entreprise n'est pas une mince affaire. Dans mon entreprise c'est pire : aucune école n'enseigne nos métiers. Les nouveaux passent des semaines en formation puis en tutorat. On a carrément nos propres centres de formation.1 point

-

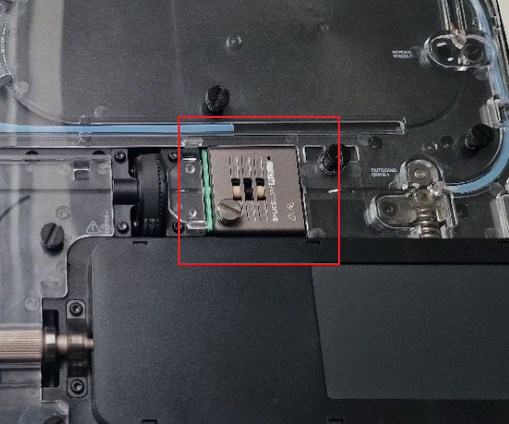

Le produit est intéressant pour le prix pour lequel je l'ai acheter, et j'ai trouver un peu dommage l'usage unique des PTFE aussi, après mettre renseigner on trouve des sachet de 80 PTFE sur aliexpress a 2€ ce qui au final n'est pas la mère à boire non plus, après le PTFE pourrait être réutilisable 1 fois ou 2 en le faisant coulisser au lieux de le coupé, mais l'inconvénient ici comme on le manipule a chaud on peux le déformer ce qui je pense conduira parfois a des soucis potentiel ce qui explique que Sunlu préconise de remplacer a chaque usage. Le Mosaic Palette 3 Pro qui gère la fusion automatique et 8 bobines coute 950€ on est clairement pas sur la même gamme de produit, mais voila ce que je sais du système (j'avais hésite a prendre d'occasion un Palette 2S 4 filaments pour tester). la partie en rouge est la zone de soudure, de mémoire tu as un PTFE (plus épais que ceux Sunlu) et Une résistance céramique, l'avantage ici c'est les moteur après coupe viens placer les filament en contact avec un force constante, la chauffe ce fait et après un temps de refroidissement est appliqué, le système est tout automatique et bien pensé je pense que si Sunlu avait fait un produit de ce genre malheureusement le prix aurais probablement atteint les 150€ juste pour souder du filament. Pour moi en l'état tu ne peux pas utiliser que le module de chauffe. Le Splice core du palette 3 est a plus de 130€ lui seule regarde ici1 point

-

En injection plastique, il y a beaucoup plus de contraintes qu'en coulée de fonte dans un moule en sable. Je constate trop souvent que dans l'enseignement on apprend aux jeunes à dessiner et non à réfléchir. Il y a beaucoup de jeunes qui sont capable de dessiner très rapidement mais des choses irréalisables ou avec des formes et des cotes délirantes. Il m’arrive régulièrement d'expliquer à de jeunes ingés ce que c'est une chaine de cotes, comment faire de la cotation fonctionnelle, pourquoi on doit choisir très vite le mode de fabrication d'une pièce avant de la dessiner sinon on la dessine deux fois (ou plus). Sachant que les pièces en injection plastique représente un très gros pourcentage des pièces produites dans presque toutes les industries, il serait souhaitable que cela soit pris en compte dans les programmes éducatifs. @Guillaume3D si tu as l'occasion de regarder de près une BambuLab X1, tu pourras voir la complexité des pièces plastique (le B.E. qui les a conçues est très bon). De plus en plus d'imprimantes sont faites en injection afin de réduire les couts au maximum.1 point

-

Principale contrainte : il faut que les pièces puissent sortir du moule sans qu'elles restent coincées dedans ou se cassent Quand on dessine la pièce, il faut penser à comment on va créer le moule. Il y a pas mal de possibilités (les moules peuvent contenir des parties mobiles) mais ça peut augmenter fortement le prix du moule. Il y a aussi la possibilité de faire du surmoulage, en plaçant dans le moule une pièce en métal, qui sera prisonnière de la pièce moulée. C'est comme ça que sont faits les connecteurs électriques et électroniques, ou que l'on place des inserts taraudés ou des bagues métalliques dans des pièces en plastique. @divers pourra mieux te renseigner. C'est l'avantage de l'impression 3D : les formes sont beaucoup plus libres que les autres procédés de fabrication (usinage, tournage, fonderie, ...) Mais du coup il n'est pas évident, quand on a appris la modélisation 3D pour l'impression 3D, de dessiner ensuite en pensants aux contraitres des autres procédés. Déjà; lorsque j'étais étudiant et qu'on faisait du dessin industriel, on se prenait des grosses claques quand on dessinait une pièce impossible à usiner Mais maintenant, les jeunes doivent en plus "perdre" certaines habitudes qu'ils ont prises avec l'impression 3D Contacts en MP1 point

-

J'avais des soucis de warping sur mes grandes pièces en PLA du côté du ventilateur auxiliaire, pas de souci de l'autre côté donc j'en ai déduit que le souffle qui arrive directement sur la pièce c'est pas top. Pas de warping avec le ventilo éteint mais je me connais je vais oublier de l'éteindre ou de le diminuer une fois sur deux... J'ai cherchée si d'autres avait eu se souci et j'ai trouvée 2 modélisations sur MakerWorld, un qui n'est pas à la bonne dimension et c'est une simple grille qui bride le souffle mais toujours vers le plateau et une autre à la bonne dimension mais qui envoie toujours le souffle sur le plateau... Donc j'ai pris la deuxième que j'ai modifié (mode feignasse qui n'avait pas envie de reprendre toute les cotes) pour envoyer le flux d'air vers le haut. Voila se que ça donne et en place sur l'imprimante. Après essais plus de warping et température stable dans l'imprimante à moins de 30° Dispo sur cults et Makerworld (pas encore l'habitude sur maker, j'ai pas réussi à intégrer les paramètres d'impression) https://cults3d.com/fr/modèle-3d/divers/deflecteur-fan-aux-bambulab-p1s https://makerworld.com/en/models/2494421 point

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

L atterrissage devrait être plis soft, tu n auras pas le même tilt de cam. Si tant est que tu voles en fpv1 point

-

Une méthode possible serait de prendre comme référence les hauts de gammes de chaque techno (accessible aux makers) et comme les performances ne cessent de progresser de considérer le maxi actuel à 80% pour chaque critère, ce qui permet de noter entre 60 et 80% dans la plupart des cas et d’avoir de quoi progresser pour les prochaines évolutions et innovations. Il est évident qu’il sera nécessaire de refaire des tests sur les anciens produits encore en vente afin d’avoir un comparatif compréhensible pour les acheteurs souhaitant faire leur choix. Je ne suis pas testeur et ne souhaite pas le devenir et surtout, il y a suffisamment de personnes compétentes dans cet exercice sur le forum.0 points