Classement

Contenu populaire

Contenu avec la plus haute réputation dans 31/12/2024 Dans tous les contenus

-

Progression actuelle sur ce qui est déjà fonctionnel sur les K2 : Fluidd (dernière build) sur le port 4408 et patch pour le flux natif de la caméra Mainsail (dernière build) sur le port 4409 et patch pour le flux natif de la caméra Flux WebRTC de la caméra sur le port 8001 Implémentation de SCREWS_TILT_CALCULATE pour ajuster correctement le plateau Script pour l'installation de Entware qui permet d'installer des packages Factory Reset via socket5 points

-

Sans réducteur, est-il capable de soulever l'imprimante ? OK, je pars m'échauffer pour le réveillon.2 points

-

Comme je suis entrain d'ouvrir les huitres, peut être pour les transporter chez les enfants dans un plat avec silenbloc qui ne doit pas être trop secoué2 points

-

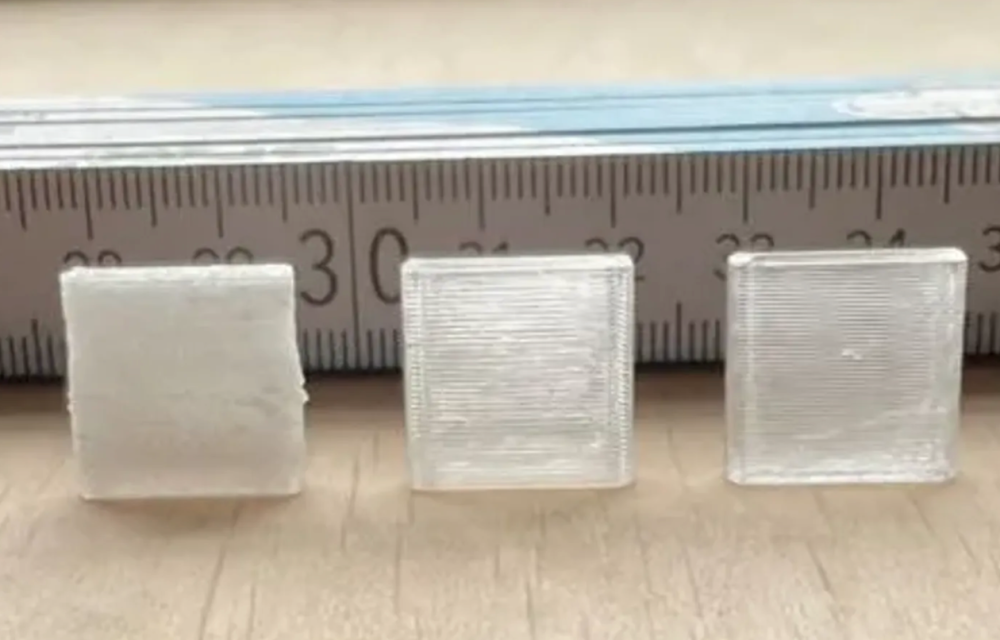

merci @jcjames_13009 pour ton retour d'expérience alors on va continuer certes sur un matériau un peu moins courant mais qui n'aime pas non plus les ambiances tropicales, le PMMA l'impression filament non étuvé à gauche (vous l'aviez tous reconnu) et étuvée à droite pendant plus de 6h h à 80 degrés entre celui du milieu et celui de droite, juste un changement de hauteur de couche2 points

-

Donc nous partons sur des silentblocs qui se montent sur une pièce qui va dans ou sur une voiture. 1) C'est "dans" ou "sur" la totomobile ? En gros dans l'habitacle ou pas ? 2) Ça ne va tout de même pas sous le capot, dis ? 3) C'est pour fixer un objet et éviter qu'il ne soit soumis à trop de vibrations : Je pense à des silentblocs pour les sous-bocs pour pouvoir tranquillement boire de bières en roulant, le vibrations la ferait mousser (ou des sous-verres pour le Château Lafite-Rothschild si on trouve que la bière ça fait trop peuple : Ce vin ne supporte pas les vibrations) Oups... j'étais resté sur la page précédente, j'avais pas vu que l'arlésien avait déjà posé la première question... restent les deux autres2 points

-

pour un engrenage c'est le PA ... si tu ne l'as pas (tu l'as ... c'est juste un exemple), on peut le faire avec le PETG (dès fois, c'est suffisant)2 points

-

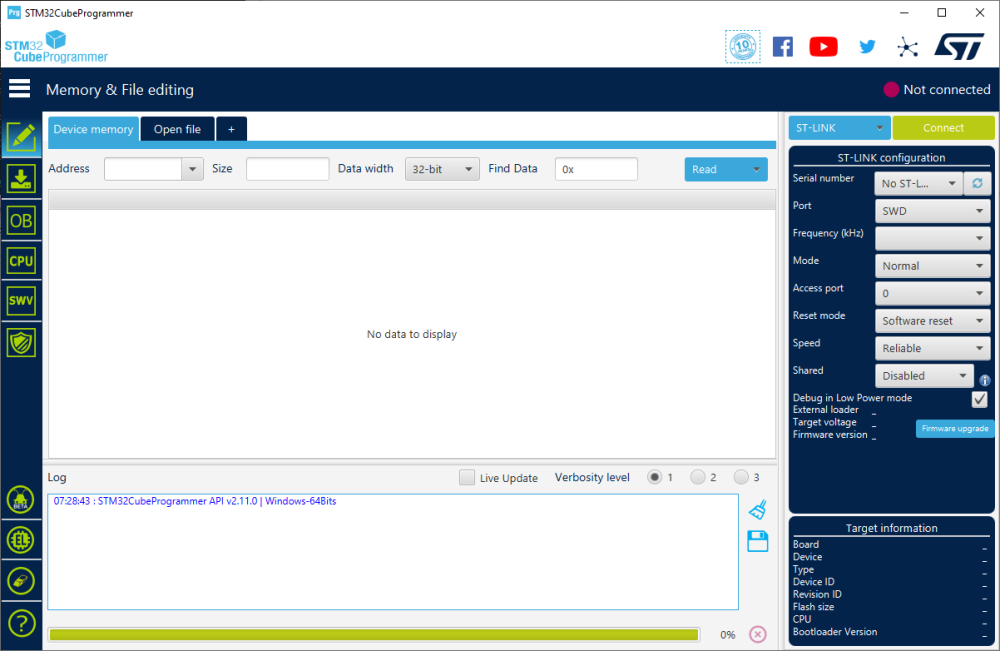

Suite à une panne de cerveau, j'ai écrasé le bootloader d'une SKR Mini E3 V2 ... Les infos pour la remettre en service sont là : Ingrédients nécessaires : * un module ST-Link V2 (si il n'est pas à jour, STM32CubeProgrammer vous proposera de le mettre à jour : il faut le faire) Branchez les fils entre le ST_Link et La carte (les infos sont sérigraphiées au dos de la carte mère et sur le st-link) Il faut 5 fils : RST, SWCLK, GND, SWDIO et +3.3v * STM32CubeProgrammer * une carte SKR Mini E3 V2 sans bootloader * un PC avec deux ports usb libres * un bootloader ok_skr_mini_e3_v2_bootloader.zip Lancez STM32CubeProgrammer Choisissez ST-LINK à gauche de 'Connect' Sélectionnez une fréquence de 1800 kHz Appuyez sur connect (si la connexion ne marche pas, vérifiez le câblage, si ça ne marche toujours pas appuyez sur le Reset de la Carte Mère) Cliquez sur open file sélectionnez le fichier bin Lancer le download. Cliquez sur Disconnect Débranchez tout C'est fini.2 points

-

non c'était la première depuis fort longtemps (ou pas je ne m'en rappelle plus )2 points

-

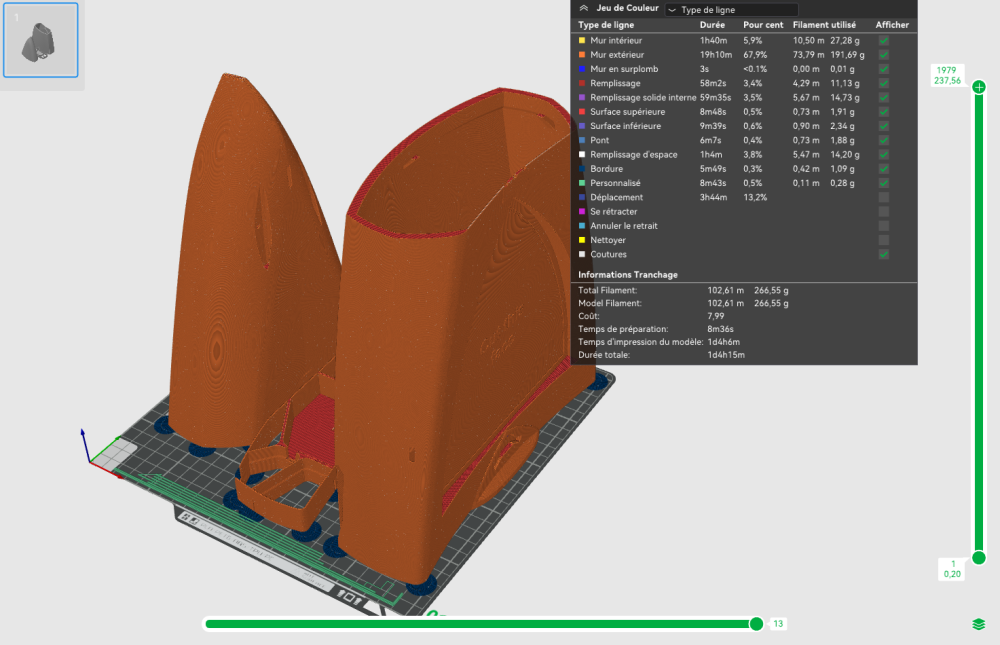

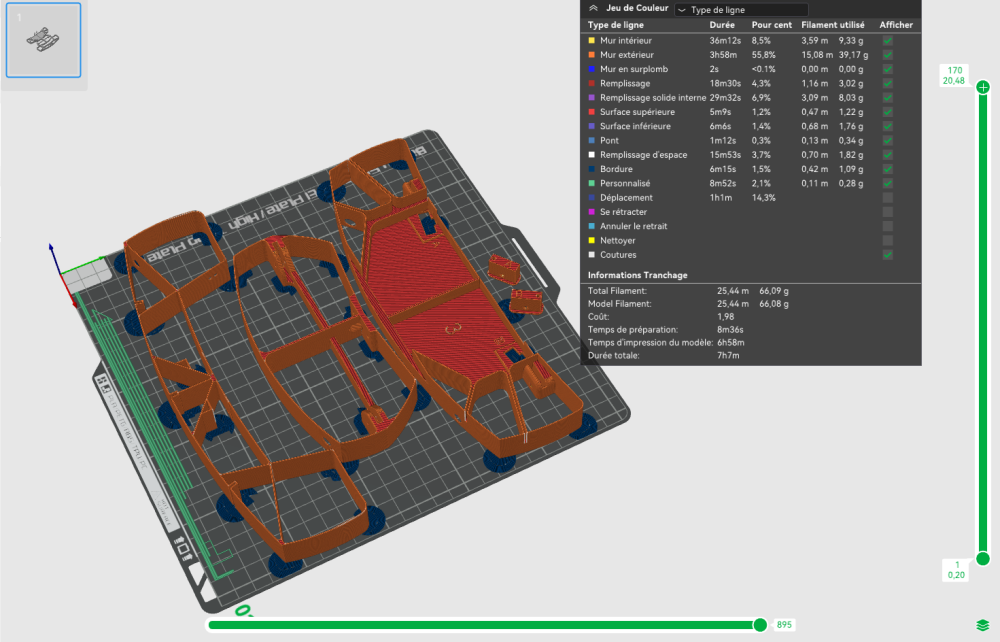

Pour le moment la coque imprimer avec ce système est en cours d'impression, elle est en ABS GF de bambulab (je gagne presque 150g par rapport au pla et franchement la qualité est bluffante! ) j'ai testé le système en statique, c'est résistant et parfaitement fonctionnel, je ne m'inquiète pas de la résistance dans l'eau les plateaux d'impression de la nouvelle coque2 points

-

2 points

-

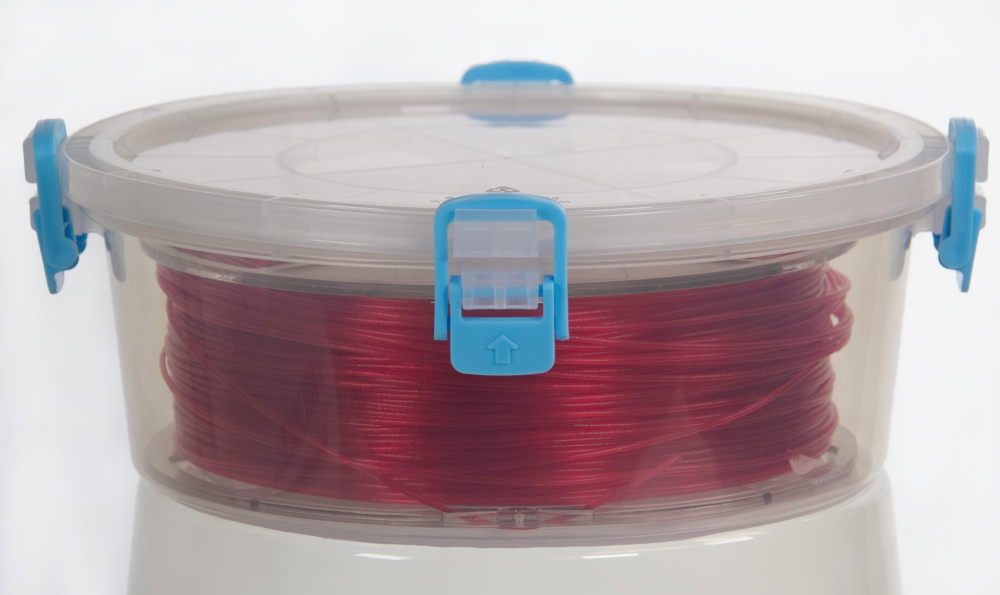

j'encourage les participants à mettre ici des exemples perso ou collecter sur la toile avant / après séchage pour permettre à tous lecteurs de réaliser l'utilité du séchage et de reconnaître également des défauts d'impression lié à un filament non sec il serait intéressant d'indiquer les conditions de séchage voilà le cas d'un TPU de chez Extrudr plutôt souple puisque d'une dureté shore 85A il a nécessité 3 heures de séchage à 60 degrés2 points

-

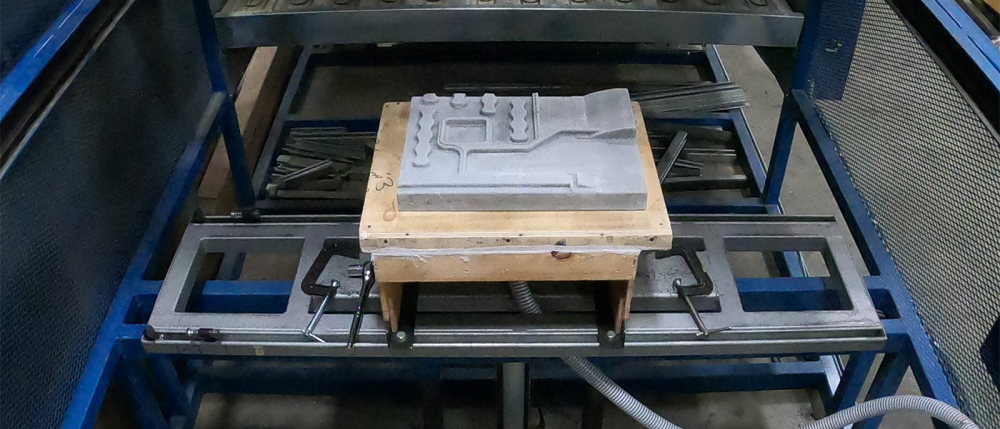

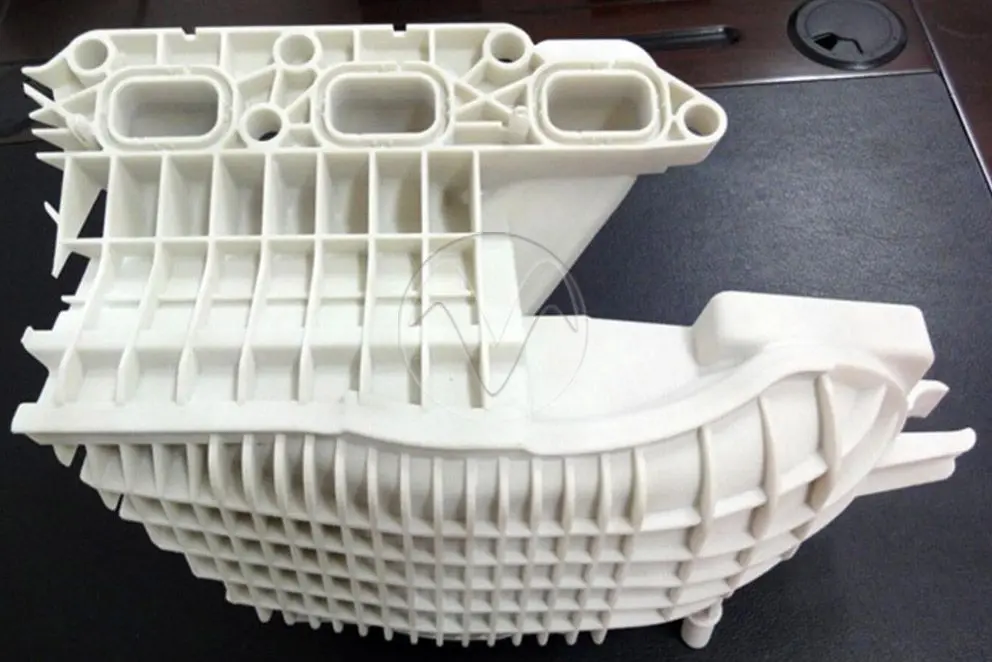

un domaine ou l'impression 3D a permis de nombreux développement, c'est le thermoformage et c'est une des raisons pour lesquelles j'ai rejoint l'entreprise de Composites ou je travaille actuellement. Comme je ne peux divulguer certaines utilisations car couvertes par des brevets, je vais faire des messages plus généralistes en dehors d'un gain de temps phénoménal dans ce domaine, l'impression 3D a permis dans ce domaine un abaissement des coûts assez conséquent sur les petites séries et les pièces uniques ce gain de temps s'est démultiplié avec l'apparition des imprimantes FDM tournant sous Klipper on utilise actuellement grâce aux avancées significatives sur les matériaux aussi bien les filaments, les résines et la poudre pour la production des formes. quelques exemples simples dans les 3 technologies2 points

-

En effet. Il n'y a pas de capteur de fin de filament sur la Ender-3 V3 SE. Bon réveillon à tous.1 point

-

J'ai bien compris le principe de fonctionnement . Mon étonnement vient de la formulation de l'utilisateur qui laisse à penser que la bobine utilisée ailleurs qu'avec le CFS, une fois réintroduite dans icelui, le module RFID du CFS serait capable de « connaitre » la quantité de filament, ce qui pour moi relève de la magie . Ce qui s'affiche n'est qu'une estimation. La seule solution actuellement permettant de connaitre à peu près la quantité de filament restant sur une bobine avec Klipper est d'utiliser Spoolman qui gère désormais les changements de filaments des matériels multi-filaments.1 point

-

Pour ceux que ça intéresse, on aura un test le 2 janvier :1 point

-

le PA12 @jcjames_13009 est plus résistant aux produits chimiques, plus résistant en température et plus cher le 66 est plus résistant aux impacts et à la compression1 point

-

Honnêtement : aucune . Pour la vitesse d'impression, il faudrait passer ton E3Pro sous Klipper, mais cela nécessiterait l'achat d'un matériel électronique complémentaire, en fait deux : un ordinateur monocarte, genre Raspberry Pi et un module ADXL permettant de gérer / compenser les vibrations dues aux vitesses accrues. Le double axe Z sur une imprimante de cette taille n'apportera pas grand chose. Le direct-drive éventuellement permettrait un changement plus aisé du filament et l'idéal serait alors d'en prendre un avec un heatbreak bi-metal (le PTFE ne descend plus jusqu'à la buse). Avec Klipper une nouvelle carte mère, genre Bigtreetech E3 mini V3, serait intéressante pour gérer les pilotes moteurs via logiciel.1 point

-

Salut Merci @RT36, je vais donc partir sur le PA (Mais l'année prochaine ) C'est ce filament là -> https://shop.fillamentum.com/en-in/collections/nylon-filament/products/nylon-fx256-sky-blue @pjtlivjy, je pense que c'est du PA12. C'est écrit (Polyamide 12) dans le Printing Guide. Quelle différence entre PA12 et PA66 ? A+ JC1 point

-

@jcjames_13009 +1 avec @RT36 ton PA c'est quoi au fait ? PA12, PA66 ? en regardant sur le forum si la question avait été déjà traitée, je suis tombé sur ce sujet et ce qui est intéressant c'est qu'en 2021 donc hier on considérait le POM le choix royal pour les engrenages comme hors de portée du particulier ...1 point

-

Salut alors je vais pas te donner le profile car j'ai rien sous la main pour la SW X4 Pro, mais pour avoir tester un 0.2 sur la X4 Plus et lié a mon expérience de l'impression 3D je vais te donner quelques conseils : la hauteur de couche initial est trop importante oublie pas que tu passe en buse de 0.2 donc le diamètre de sortie donne du 0.2mm maxi théorique sauf que 'il faut écraser la matière un peu donc il faudrait en aucun cas dépasser 0.16mm grand grand maximum et je te conseillerais même de partir plus sur 0.14mm pour la hauteur de première couche ensuite pour les couche suivante tu pourras faire varié entre 0.06mm et 0.14mm en fonction du niveau de details voulue et necessaire descendre sous les 0.10mm n'a de l'intérêt que dans certain type d'impression. ensuite pour la largeur de couche initiale le mieux serait d'être plus sur du 0.25mm, 0.30mm oblige a avoir un débit forcé un peu excessif (cela reste possible mais pas souhaitable a mon sens). Ce qu'il faut savoir plus tu imprime avec un buse de petit diamètre plus le débit de sortie de la buse sera réduit, ce qui implique ici qu'avec un type de buse volcano comme sur les SW X4, passer de 0.4 a 0.2 de buse fait que le débit volumique de la buse n'est plus un facteur limitant de la vitesse d'impression, donc rester sur les même vitesse ne posera aucun soucis et tu peux théoriquement même augmenter la vitesse si besoin mais a resté dans les limite acceptable par la mécanique. A l'inverse si tu passe en buse de 0.6 et 0.8, dans ce cas les vitesse devront être abaisser car le débit volumique de la buse sera plus suffisant, par contre comme les largeur de parois seront plus importante on y gagnera en temps d'impression, alors quand buse de 0.2 par rapport a 0.4 a mini ma on aura 2 fois plus de mouvement et de ligne a imprimer quand 0.4 a hauteur de couche égal, si la hauteur change dans ce cas cela peux aller au quadruple. Pour le reglage des support faut faire des test cela peux varié d'un machine a l'autre.1 point

-

Bonjour Voici la fin de mes tribulations pour 2024. Donc à la base c'est rendre l'imprimante, un poil plus silencieuse, notamment sur sa partie MCU et Transfo, alors j'ai d'abord pratiqué une solution extrême qui n'a pas fonctionné et pour cause le CPU de la belle analyse les trs/mn du ventilateur destiné à la rafraichir . Ma première version était "extrême" à la façon Nathan Build Robot, ayant pratiqué la même chose sur ma E3S1. Je suis revenu à une solution plus raisonnable, diront nous, soit la substitution des ventilateurs existants par les mêmes en Noctua soit des A6x15 qui ont la même capacité de 23m3/h. Le ventilateur du transfo est en 12v DC avec deux fils, celui de la MCU en 24 v DC 3 fils (le fameux jaune renvoyant les infos de "vitesse". Longue discussion avec un concepteur U.S. ayant réalisée la même chose avec succès. Donc exit la plaque en ferraille, pour une plaque genre polycarbonate de 4 mm d'épaisseur, me permettant de voir les dessous de la belle, pour la surveiller. J'ai repris dans les deux cas les prises d'origine et les ventilateurs sont montés exactement au même emplacement. Je vous fait grâce de la pénibilité de faire des trous de Dn60 dans du polycarbonate . Les pieds se sont vu amputés de leur petite surépaisseur, reposant désormais sur la totalité de la plaque, bah oui avec ses 4mm elle dépasse de 1 mm environ. Donc mieux qu'un long discours je vous laisse regarder la photo une fois la belle avec ses dessous. Version soft : (machine sous tension) Vi, vi, je me suis un poil loupé sur l'équerrage du ventilo du transfo. Alors pour la MCU, trois choix s'offraient à moi, soit la pose d'une diode zener sur le fil rouge, réduisant le voltage à 12 volt, ayant déja fait ce montage sur les ventilos de ma S1 le système fonctionnant parfaitement, ou bien un micro buck 24/12 et pour finir le Noctua NA-VC1. cette dernière option étant la plus chère et de loin, mais j'ai opté pour elle. Le NA-VC1 est conçu pour des ventilos 4 fils, si la sortie en 12 volts peut se faire avec une prise 3 fils grâce au détrompeur, l'entrée non, c'est 4 point barre...... Deux choix, prendre une prise femelle 4 fils et "bricoler" soit prendre une trois fils, et la travailler physiquement pour qu'elle s'enfile et corresponde aux fils de sortie, c'est le choix que j'ai fait, Le NA-VC1 est presque invisible sur la photo, se trouvant en haut et à droite sous le tas de fils existant. Résultat des courses, l'imprimante allumée, ou juste après la fin du refroidissement de la tête suite à une impression n'émet que 35-36 dB. Je vous laisse juge des gains (j'avais mesuré la mienne à presque 62 dB), la bestiole étant à 1 m derrière moi, je vous avoue que c'est plus reposant de ne plus l'entendre, par contre comme avec ma S1, il ne pas oublier de l'éteindre. J'aime bien Creality, j'aime bien leur machine, c'est la troisième, par contre ce sont des rats montant pour les ventilos le minimum syndical, certes ils font leur taf, mais pas en silence, devrait être prévu comme dans l'automobile une option "sonore". Imaginez un instant une K1C en fonctionnement sur l'hôtel de Notre Dame, avec l'acoustique du lieu, nous sommes à des années lumière de la sérénité qui s'impose. Reste en projet pour 2025, une atténuation du ventilo latéral, sans altérer ses performances, et peut être, le ventilo du refroidissement du fil. Bon, juste pour le fun je vous montre ma version "HARD", néanmoins Ultra silencieuse. le A20 souffle ou extrait (selon) un max. A dans une année pour de nouvelles aventures.... EDIT de dernière heure ; 2025 verra la construction d'un meuble antisismique pour supporter la belle et son agitation, parfois intense, comme si elle était frappée de la tremblote du Mouton1 point

-

Ce n'était plus difficile de trouver, connaissant la marque, le carton n'étant pas un cube, ne restait plus que ce modèle dont pourtant cette marque avait dit que jamais, elle ne ferait de « bedslinger » .1 point

-

Ici, prix imbattable pour du filament Sunlu... https://urls.fr/WvE5V0 Expédié d'Allemagne... Livraison en 1 semaine... Certaines couleurs ne peuvent être livrées en France, mais pour le noir, gris et blanc pas de souci... Et ici si vous voulez que par 5Kg. Un peu plus cher forcément... https://urls.fr/Z5art-1 point

-

Salut, Si tu as un multimètre, il te suffit de mesurer la résistance entre les fils (<20 ohms) pour identifier le câblage des bobines du moteur. Sur la carte-mère, la bobine 1 est reliée aux broches 1 et 2, la bobine 2 va aux broches 3 et 4. Si le moteur tourne à l'envers, il faudra inverser les fils d'1 des 2 bobines Par contre, ce qui est inquiétant, c'est ton connecteur brûlé. Le pilote du moteur, voire la carte-mère, a dû prendre un sacré coup de chaud1 point

-

Bonjour , pour ma part, j'installe bien la dernière version, au démarrage il me demande quelle imprimante j'ai, je sélectionne K1C mais la fenêtre ne disparait pas, impossible d'aller plus loin, impossible de la fermer. Avez vous rencontré ce problème ? En effectuant un "dézoomage" je vois un bouton confirmer, donc plus de problème désolé. Je ne comprends pas pourquoi la fenêtre n'apparaissait pas à la bonne échelle...1 point

-

1 point

-

Très bon exemple. J'avais posté un commentaire à ce sujet sur Printables https://www.printables.com/make/532252 J'en parlais (écrivais) également là : Depuis je sèche systématiquement mes bobines de TPU et imprime avec la bobine dans le sécheur Ici ma dernière impression en TPU Fillamentum Flexifill TPU 98A (Le pneu pour une roulette de valise) sur la PS1 avec la bobine dans mon sécheur Sunlu : A= JC1 point

-

oui c'est cela, il faut réduire par pas de 0.1 seconde, bon courage, on attends la suite1 point

-

Pour ma part cette "instabilité" et surtout expliquer par plusieurs phénomènes: -Les tolérances des pièces, que ça soit celles imprimées ou celles de l'imprimante y'a toujours des plages de tolérances (la répétabilité parfaite n'est possible que dans le monde parfait de la conception 3D. -Les capacités des personnes a évaluer/identifier/résoudre le/les problèmes (le facteur humain et la plus grande variable). -Les moyens/outils disponibles pour identifier/résoudre les problèmes ou même contrôlé les pièces (entre l'utilisateur lambda qui ce sert d'un pied a coulisse de plomberie avec une résolution de 0,2mm et l'expert qui va utiliser un micromètre numérique a 0,001mm, y'a un monde entre ces extrêmes qu'il faut trouver et surtout savoir quel tolérances est acceptable). -La partie logiciel, c'est encore un autre débat, car vu qu'il est assez rare d'avoir deux configuration identique l'on ce retrouve avec un florilège de version. Et j'oublie volontairement les " El famoso" expert en impression 3D sur FB qui te disent " t'arrive pas a faire un bed leveling -> change d'imprimante" De mon point de vue, depuis l'installation des ressorts, c'est clairement magique, le bed et "plat", mais surtout j'ai beaucoup moins de correction en Z, le Z ajust en fonction des défauts c'est bien, mais c'est "un pansement sur une jambe de bois ", un bed "plat" et ajuster c'est la base.1 point

-

je suis bluffé par la finesse des pièces et des assemblages, jamais je n'aurais pensé que ça puisse résister en conditions réelle bravo pour ton travail et le partage1 point

-

Effectivement je me rappelle maintenant que tu n'aimes pas beaucoup les Dagoma1 point

-

release note de la version final : https://wiki.creality.com/en/software/6-0/Quick-Start/release-notes1 point

-

1 point