Classement

Contenu populaire

Contenu avec la plus haute réputation dans 31/03/2025 Dans tous les contenus

-

Et Oui, "T'as de beaux yeux" même s'ils sont imprimés en 3D. Première Mondiale : un œil imprimé en 3D « presque aussi réel que le vrai » Steve Verze va devenir le premier patient à recevoir une prothèse oculaire imprimée en 3D et réalisée à partir d'un simple scan de l'oeil ! Nathalie Kleczinski Selon une étude, la pupille peut déterminer si la personne est psychopathe. Crédit photo : M. Moignet pour NeozOne Peut-être êtes-vous porteur d’une prothèse oculaire, ou connaissez-vous quelqu’un qui en porte une ? Malgré les prouesses de la recherche et de l’innovation médicale en la matière, on continue tout de même de les distinguer rapidement d’un œil naturel, et ce peut-être parfois source de gêne pour celui ou celle qui la porte. Mais cela pourrait changer, puisque Steve Verze sera, jeudi, le premier patient à recevoir une prothèse oculaire entièrement créée numériquement, et imprimée en 3D. Une révolution pour les huit millions de personnes porteuses de prothèses oculaires dans le monde. Nous devons cette prouesse technologique au Moorfields Biomedical Research Centre de Londres qui pense avoir trouvé une nouvelle manière de répondre aux besoins des patients, d’une façon plus rapide et plus esthétique que ce qui est réalisé actuellement. Présentation. Une prothèse oculaire imprimée en 3D L’hôpital londonien, explique que pour fabriquer cette prothèse, il suffit d’un simple scan de l’œil. Et que les délais de fabrication sont beaucoup moins longs que pour une prothèse oculaire classique. Actuellement, il faut compter 6 semaines environ pour la fabrication de ce type de prothèse; imprimée en 3D, le délai sera seulement de 2h30. Le patient, Steve Verze, un ingénieur londonien, explique : « J’avais besoin d’une prothèse depuis que j’avais 20 ans, et je me suis toujours senti complexé à ce propos ». A 40 ans, il deviendra donc le premier homme à recevoir une prothèse oculaire imprimée en 3D. Comment fabrique-t-on une prothèse oculaire classique ? Aujourd’hui, ces implants sont fabriqués en acrylique. Pour les créer, il faut d’abord réaliser un moule de l’orbite oculaire, ce qui nécessite une intervention chirurgicale lourde et très invasive pour le patient. Pour les enfants, cette opération nécessite souvent une anesthésie générale. Ensuite, les prothèses doivent être placées puis peintes comme l’œil valide. Esthétiquement, ce n’est pas non plus la panacée pour celui qui la porte. Avec la version imprimée en 3D, il faut juste réaliser un scan de l’œil, puis un logiciel « imagine » la prothèse en trois dimensions; le résultat du scan est ensuite imprimé en Allemagne en deux heures et demie seulement. Une prothèse qui passe inaperçue D’après les premières photos qu’a révélées Steve Verze, le faux œil semble presque aussi réel que le vrai. Et cela est du au fait que le matériau utilisé peut laisser passer la lumière en profondeur. Les prothèses actuelles en acrylique sont opaques et ne laissent rien passer: ni la lumière, ni un semblant d’expression. Cette nouvelle prothèse donne un aspect plus naturel et c’est parfois très important pour celui qui la porte. Selon le Moorfields Eye Charity, plus de 8 millions de personnes portent ce type de prothèse dans le monde. Et ils espèrent évidemment le succès de ce nouveau modèle. Le principal objectif reste de réduire les délais d’attente. C’est d’ailleurs une évolution majeure, car toujours d’après les créateurs, les techniques de fabrication de prothèses oculaires stagnent depuis environ 50 ans. Une innovation qui permettra d’améliorer le quotidien de millions de personnes !3 points

-

2 points

-

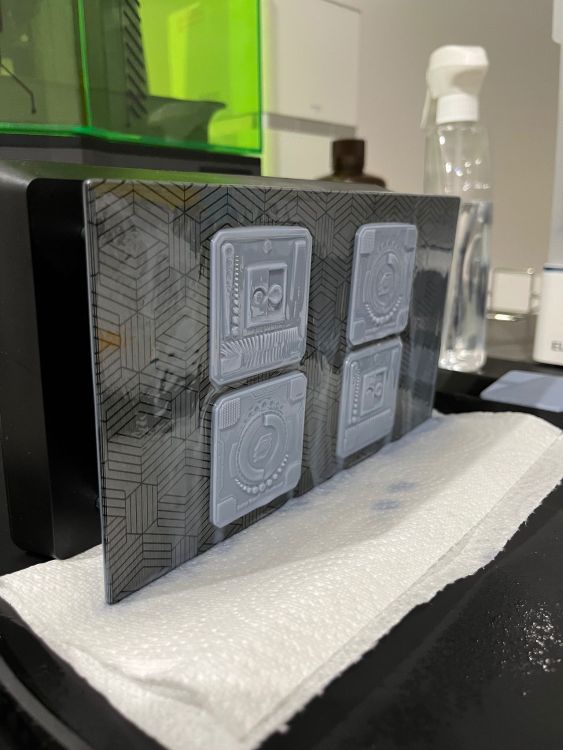

Bonsoir à tous ! Après avoir échangé longuement avec un monsieur très sympa sur Instagram, j’ai pu revérifier le leveling de mon plateau et devinez quoi ? L’avant du plateau n’était pas totalement à niveau… Je me suis donc empressé de faire cette mise à niveau, et, est refait mes tests d’exposition. Ils sont sortis nickel ! Pas de déformation, pas de décollement à l’avant du plateau ! J’ai donc redéfini mes paramètres et voici ceux que je retiens : bottom 40 secondes (bien loin des 55 secondes que j’avais fini par tester !) et exposition normale 2,5 secondes. Je vous mets en pièces jointes les photos de ces tests. Maintenant, plus qu’à tester avec une figurine, en espérant que tout ce passe bien Bonne soirée ! *longuement échangé2 points

-

Il me semble que depuis le début de cette conversation tous les intervenants sont restés correct, il serait temps de faire de même, nous sommes là pour aider pas pour se faire réprimander Merci d'avance2 points

-

Pas bête, je vais isoler la caisse arrière et fabriquer une imprimante XXXL sur mesure à l'intérieur, la caisse du camion servira de structure, un plateau de 1280x3600 chauffée x2000 en hauteur, avec AMS à l'avant à la place de la banquette passagers pour pas perdre trop de place d'impression, multi têtes, le tout alimenté par des panneaux solaires (faut faire aussi plaisir aux escrologistes...) J'aurai besoin de tout vos conseils pour prendre le meilleur matos possible et je lance une cagnotte pour financer tous ça... Faut lui trouver un nom.2 points

-

Ci-dessous, vous trouverez un plastique qui a des caractéristiques très intéressantes. L’invention d’un plastique qui se dissout à 100 % dans la mer, sans laisser de microplastiques Et si on remplaçait les plastiques traditionnels par un matériau entièrement recyclable et biodégradable ? Ces chercheurs japonais ont relevé le défi en fabriquant un plastique durable qui ne contribue pas à la pollution microplastique de nos océans. Raharisoa Saholy Tiana Envoyer un courriel24 mars 2025 2 2 minutes de lecture Des chercheurs du laboratoire RIKEN au Japon ont développé un plastique recyclable et biodégradable en quelques jours dans l'eau de mer sans produire de microplastiques. Image d'illustration non contractuelle. Crédit photo : M. Moignet pour NeozOne Des chercheurs du RIKEN Center for Emergent Matter Science (CEMS) ont conçu un nouveau matériau sûr, biodégradable et recyclable. Sa particularité ? Il se dissout complètement dans l’eau de mer, sans laisser de microplastiques. Contrairement aux plastiques conventionnels, ce matériau peut contribuer à réduire considérablement la pollution marine. À noter qu’actuellement, les déchets plastiques sont les plus répandus dans l’environnement marin. À l’échelle mondiale, ils représentent 85 % des déchets marins, avec environ 200 millions de tonnes, selon des chiffres publiés sur le site du Ministère de la transition écologique. Les microplastiques nuisent à l’écosystème océanique et pénètrent dans la chaîne alimentaire, voilà pourquoi il est primordial d’élaborer des solutions durables pour les réduire, voire les éliminer. Un plastique fabriqué à partir de polymères supramoléculaires Les chercheurs japonais ont fabriqué ce matériau innovant à partir de polymères supramoléculaires, plus précisément en combinant deux monomères ioniques, à savoir des monomères à base de guanidinium et de l’hexamétaphosphate de sodium. Les scientifiques expliquent que ces monomères ioniques forment des ponts salins réticulés, conférant résistance et flexibilité au matériau. En outre, ils peuvent être décomposés par les bactéries marines, lui permettant de se dissoudre complètement dans l’océan. Takuzo Aida, à la tête de l’équipe de recherche, indique que « dans ce nouveau matériau, la structure des ponts salins est irréversible, sauf exposition à des électrolytes comme ceux présents dans l’eau de mer. La découverte clé a été de créer ces réticulations sélectivement irréversibles ». Il ajoute que l’étape la plus critique dans sa fabrication était le dessalage. Selon lui, sans ce procédé, le matériau séché obtenu était un cristal cassant, impropre à l’utilisation. Principe de dessalage et de ressalage du plastique pour qu’il commence à se dégrader. Crédit photo : Cheng et al. / RIKEN Un matériau résistant, biodégradable et recyclable Après plusieurs tests, le plastique final, baptisé alkyl SP2, serait une excellente alternative aux plastiques traditionnels. Selon les chercheurs, il est à la fois résistant, malléable, durable, biodégradable, recyclable, non toxique et non inflammable. Il résiste aux températures élevées et se dissout en seulement 10 jours, réduisant les risques environnementaux. Au cours de ce processus, Takuzo Aida explique que ce matériau libère du phosphore et de l’azote, connus comme étant des nutriments essentiels dans les engrais, et de ce fait, a un impact positif sur l’environnement. Un avantage significatif par rapport aux plastiques traditionnels et à de nombreux plastiques biodégradables. « Grâce à ce nouveau matériau, nous avons créé une nouvelle famille de plastiques solides, stables, recyclables, polyvalents et, surtout, non générateurs de microplastiques », souligne Takuzo Aida. À LIRE AUSSI : Une amende de 35 € et plus de ramassage de poubelle si vous ne triez pas vos déchets Diverses applications possibles À l’instar des autres thermoplastiques, l’alkyl SP2 peut être moulé à plus de 120 °C et s’adapte à différentes applications. D’après l’équipe de recherche du CEMS, non seulement il est dur et résistant aux rayures, mais il peut également être fabriqué avec différentes propriétés mécaniques. Les chercheurs affirment avoir travaillé sur la modification des sulfates de guanidinium, afin de le rendre personnalisable selon les besoins de l’utilisateur. Il peut ainsi être utilisé pour fabriquer des plastiques avec une texture semblable à de la silicone ou, au contraire, robuste et rigide. D’ailleurs, il est compatible avec l’impression 3D, ce qui élargit son utilisation dans des secteurs tels que la médecine et la santé. Des chercheurs de RIKEN ont mis au point un plastique biodégradable avec l’eau de mer sans produire de microplastiques. Crédit photo : RIKEN Pour les chercheurs japonais, cette avancée pourrait révolutionner l’industrie des plastiques grâce, entre autres, à sa capacité à se dégrader complètement dans l’eau et le sol, sans laisser de résidus nocifs. Leurs résultats expérimentaux ont été publiés dans la revue Science. Cette alternative aux plastiques issus du pétrole permettra-t-elle de réduire la pollution qui étouffe nos océans ? Je vous invite à nous donner votre avis, vos remarques ou nous remonter une erreur dans le texte, cliquez ici pour publier un commentaire .2 points

-

2 points

-

2 points

-

1 point

-

En premier il faudrait que tu comprennes que le monde de l'impression à changé et que tu fais une demande qui n'est peut être pas réalisable mais j'espère pour toi que tu trouveras chaussure à ton pied En deuxième nous t'avons fait des propositions après si ça ne convient pas à ton activité et à tes désirs c'est à toi de voir nous nous n'y sommes pour rien on a fait notre "boulot" Et pour finir, tu as huit ans d'ancienneté dans l'impression 3D, j'ai aussi 8 ans d'ancienneté dans l'impression 3D et je dois te dire que je n'ai pas besoin de conseil lorsque je change d'imprimante ou de tête d'impression1 point

-

1 point

-

un truc que j'avais pas prévu initialement (j'ai reçu le bungalow fin de l'automne) c'est la chaleur dedans quand les machines font tourné...et effectivement, là, il fait chaud, alors que y a que la K2 qui tourne depuis 24h. il fait 24° dedans, sans chauffage et avec 15° dehors ca sent l'installation de la clim pour cet été...va falloir trouver une place!1 point

-

1 point

-

¿¿????? Je dois devenir trop vieux, je ne comprends plus rien1 point

-

Merci pour ton retour j'ai déjà 9 candidats c'est surtout un métier passion la moitié sont des usineurs ou autodidacte avec connaissance G code donc je ne me fait aucun soucis la dessus c'est juste que je souhaites voir un peu plus large pour embaucher le plus compétent pour la rem nous pouvons aller à 2300€ brut mais il y a des personnes qui mise plus sur le côté métier passion et le cadre où l'employé aura "les clés de la maison" et bossera avec moi à son rythme et ca aussi c'est une belle valeur dans un monde ou cette activité est souvent abandonné...bien malheureusement . Au plaisir1 point

-

Ah oui, le fer à souder, c'est un peu plus méchant que la buse (avec son silicone dans mon cas), en plus quand tu cherches à saisir, tu appuis, ce qui aggrave la brûlure. En le pensant froid, j'avais aussi attrapé mon fer à souder par le tube au dessus de la panne ... pareil : pas mon meilleur souvenir ! La buse je m'y suis déjà frotté en allant récupérer un bout de filament tombé sur le plateau alors que l'imprimante était en train de se positionner pour démarrer l'impression (donc il fallait que je le dégage vite avant qu'il ne se retrouve dans l'impression) et en passant en dessous de la tête, le dessus de la main a touché la buse ... tu retires très vite la main, mais pas de réels dommages. Par contre faut faire nettement plus attention si tu dois démonter la tête ou la déboucher ... car là par contre tu n'as pas le choix que de jouer avec un petit bout de métal à 200°c ... et même en faisant gaffe, tu te chauffes les doigts avec les outils métalliques, qui chauffent plus vite que prévu !1 point

-

1 point

-

J'ai également huit ans d'expérience dans l'impression 3D, j'ai possédé une dizaine de machines sans compter les upgrades et j'ai eu quelques modèles en plus entre les mains pour réparation ou réglages. De ma petite expérience, sur mon ex-i3-RDX j'ai pété un borosilicate en deux impressions avec un certain PLA jaune qui collait à mort sur plateau propre, un bout à sauté juste avec le refroidissement. Sur mon ex-CR10 j'étais obligé d'utiliser du magigoo (magique) pour certains filaments car ça allait du "ça colle trop" à "ça colle pas assez" selon le filament. Du coup plein de traces sur l'effet miroir, pas terrible. Pour le PEI, j'ai encore des plaques de 2017 qui fonctionnent très bien et surtout je ne me pose pas de question, j'imprime sur un plateau bien propre et je suis sûr que n'importe quel filament va accrocher. Tu vois on a pas tous la même expérience. J'ai commencé l'impression 3D sans plateau chauffant, avec un bête scotch de peintre comme surface d'accroche. Ca fonctionnait mais heureusement que j'ai évolué. C'est pareil pour les SMS, j'en ai tapé des kilomètres à coups de 160 caractères avec un clavier dont l'alphabet tenait sur 8 touches. Mais j'ai bien fait de changer.1 point

-

Je suis très touché par ton message. J'ai comme l'impression d'avoir un peu la pression là1 point

-

@jcjames_13009 En réalité ils ne comptent sur la communauté pour remonter les bugs, ils comptent principalement SUR TOI qui est le meilleur des meilleurs et bien plus encore dans cet exercice: "A quoi qui sert ce ptit truc derrière le machin qui zont rajouté ?". Je ne pense pas m'avancer en disant que nous tous nous comptons aussi sur toi. Bon j’arrête, car j'ai peur que même sans Red Bull il finisse par s'envoler avec mes conneries.1 point

-

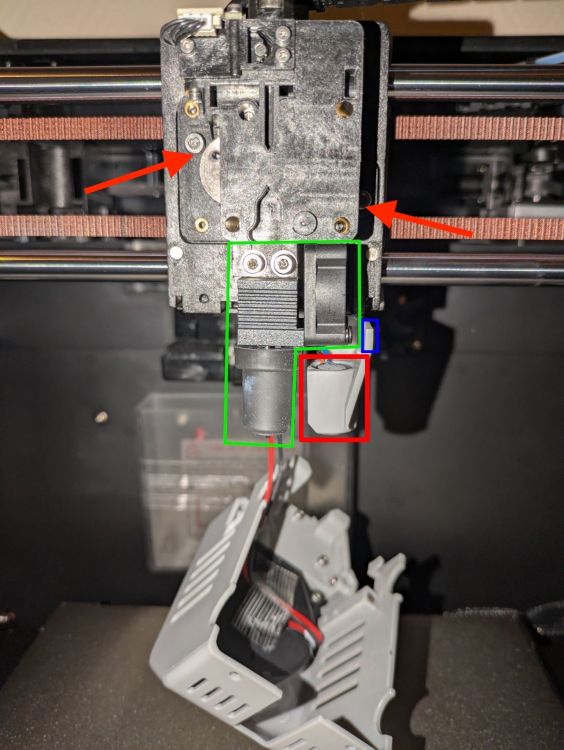

Je l'avais vu celle là, mais je pense pas m'amuser à démonter tout le truc pour l'instant, je risque plus de faire n'importe quoi et me retrouver à ne pas savoir le remonter qu'autre chose ^^' J'ai vu une autre vidéo où il retire le ventilo puis le remonte une fois le hotend retiré, je vais jeter un oeil dans la semaine, mais retirer les 2 vis de l'extrudeur semble plus simple que se tortiller le dos dans tous les sens pour dévisser le ventilo.1 point

-

Comme la dis @pascal_lb les plateaux borosilicate n'ont plus la côté et les fabriquant les désertes donc, si tu cherche une tête Haute Temp° allant jusque 350°C déjà y a peu de machine et la plupart sont équipés de plateau souple PEI sur en volume de type 300x300. Donc Ici je suis de l'avis de Pascal je ne comprend pas la demande 350°C pour la tête si c'est pour avoir une machine ouverte non fermé ? ou alors tu prévois de la fermer par tes moyens ? Au vue d'utilise des plateau de verre il faut en effet oublié les capteurs inductif, les capteur de pression de type piézoélectrique devrait par contre fonctionne logiquement. Dans les machines qui pourrait eventuellement correspondre : - Oui la Prusa XL devrait supporter un plateau en verre, est fermable et a du tools changer en version dual tools heads cela répondrais a ton besoin. - Sinon la SnapMaker Artisan doit pouvoir correspondre a ton besoin aussi. - La H2D de BBlab en théorie pourrais être compatible avec le plateau de type verre mais avec ces capteur lidar et caméra de partout je ne demande si l'on aurais pas des soucis.1 point

-

Hum c'est intéressant. J'ai fait une impression avec des support extrêmement dur à enlever sans rien changer en terme de paramètres. C'est peut-être lié à cette nouvelle MAJ.1 point

-

1 point

-

Alors si tu veux monter à300°/350° c'est que tu veux faire au moins de l'ABS voir des filaments plus technique donc il te faudra une imprimante fermée personnellement rien car je n'ai pas cette machine mais @Kachidoki pourrait peut être te répondre As tu regardé chez aliexpress, ils ont des modèles mais à savoir si ça correspond à ta machine...1 point

-

Pas bête, je n'y avais pas pensé. Après le défaut se trouve sur l'axe Y car "cette chaîne de montagnes" se trouve sur toute la largeur du plateau et non la longueur. Je l'avais fait pivoter dans bed mesh visualizer pour mieux voir le soucis. Je verrais ça dans la semaine pour contrôler ça.1 point

-

J'ai passé un peu de temps ce week-end sur la carrosserie Ferrari 312... Ce n'est pas encore parfait et quelques ajustements sont encore nécessaires... Mais c'est déjà présentable... Comme pour la 333, j'ai imprimé un guide pour couper l'arche arrière (ce n'était pas nécessaire pour l'avant sur cette carrosserie de chez Sabula Tech) Et une fois cela fait, j'ai fait un retroviseur et un arceau... Encore quelques ajustements à faire, mais on s'approche de l'objectif... Il sera bientôt temps de s'attaquer à la carrosserie suivante (teaser : Porsche 917K)1 point

-

j ai reçu un nouvel extrudeur et un nouveau load cell pour le Z. ca a l'air de mieux marcher, car dès qu'il y a la moindre petite crasse sur le plateau lors du nivellement, j'ai un code CZ2768 - Problème de repérage de l'axe Z, peut être dû à une perturbation externe j'ai pas eu de rebouchage de buse. mais j'ai toujours des amas de filament autour de la buse, surtout en PETG je pense que c'est surtout la mise a niveau du plateau avec du scotch qui aide bien. Comme quoi, j'ai bien fait de passer par ici, encore merci à tous! J'ai eu d'autres trucs bizarres, mais à chaque fois, ca ne s'est produit qu'une fois : -lors d'un démarrage, gros claquements des moteurs XY, genre la tête est bloqué et les moteurs force -lors d'une impression multicouleur, la machine est resté bloqué sur une purge pendant 5 bonnes vrai minutes, elle purgeait, elle nettoyait, elle purgeait, elle nettoyait, et ainsi de suite....et ensuite elle est reparti a imprimer normalement...comme si de rien n'était... j'en suis à 200h d'impression1 point

-

Les Pré commande commence le 02 Avril c'est officiel et l'on a enfin la page produit, y a des choses clairement intéressante sur cette machine et d'autre qui me gêne un poil. Page Officiel Les choses sympa : Chambre chauffante active jusque 60°c Buse Acier Trempé HRC 55 Trappe de ventilation fermable en cas d'utilisation de de la chauffe de la chambre (c'est simplement une trappe fermable manuellement mais ils y ont pensé bravo Creality l'a oublié sur la K2 Plus) IA, Fonction de détection d'objet sur le plateau avant lancement d'une impression (cela peut être utile si cela fonctionne bien) Les choses moins sympa : IA, fonction spaghetti détective etc... (ces fonctionnalité donne souvent plus de soucis que d'avantage donc j'ai des doutes) Pas de Klipper, Artillery nous fait comme Elegoo, FlashForge et Anycubic a sortir une OS fermé Artillery OS (sa me gonfle de plus en plus que les fabriquant nous sorte des systèmes fermé) a part Creality il restera bientôt plus personne a ce rythme et si je comprend la volonté d'avoir des machines plug & print par beaucoup, cela commence à être compliqué pour les maker passionné qui ont de plus en plus de mal a faire évolué leur machine, être 100% dépendant du SAV d'une marque montre très vite ces limite on l'a vue avec Anycubic par exemple. Les infos que j'avais eu ces que les première machine n'arriverais pas en livraison avant Juin/Juillet (l'intérrogation etait surtout pour les USA avec une date de Juillet, mais je ne sais pas si L'Europe passerait avant du coup)1 point

-

Ok, je me permets de mettre tous les liens. Si un modo passe par là, est-il possible de les ajouter au premier post? Ironblue: https://makerworld.com/fr/@Ironblue Moucklee: https://makerworld.com/en/@IIKenshiroII PPAC: https://makerworld.com/en/@PPAC37 pleinair37: https://makerworld.com/fr/%40pleinair37?orderBy=createTime silvertriple: SilverTriple | Published - MakerWorld Genii: https://makerworld.com/en/@genii2811 KiaVhar: https://makerworld.com/en/@KiaVhar Wapata: https://makerworld.com/fr/@Wapata jcjames_13009: https://makerworld.com/en/@jcjames_13009 leblond: https://makerworld.com/@mrlebl0nd71 xavax: https://makerworld.com/fr/@xavax Pastaga51: https://makerworld.com/fr/@Pastaga511 point

-

J'effectue toujours des tests de tolérances après Maj, que ce soit slicer ou machine et même AMS même si elles sont plus rare. Je pense que cette maj de bambu studio bug concernant les débits, en tous cas pour ma part. En downgrade je n'ai plus de soucis de ce coté là.0 points

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)