Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/05/2025 Dans tous les contenus

-

4 points

-

Notre dernier récap est en ligne avec Prusa, Artec, Elegoo, Stratasys et d'autres marques ! https://www.lesimprimantes3d.fr/semaine-impression-3d-490-20250525/3 points

-

Même avec l'extension Languagetool, cette nouvelle marque n'aurait pas été détectée À moins que mon clavier soit très différent, le L et le B ne sont pas proches, «faute» volontaire ou… ?3 points

-

3 points

-

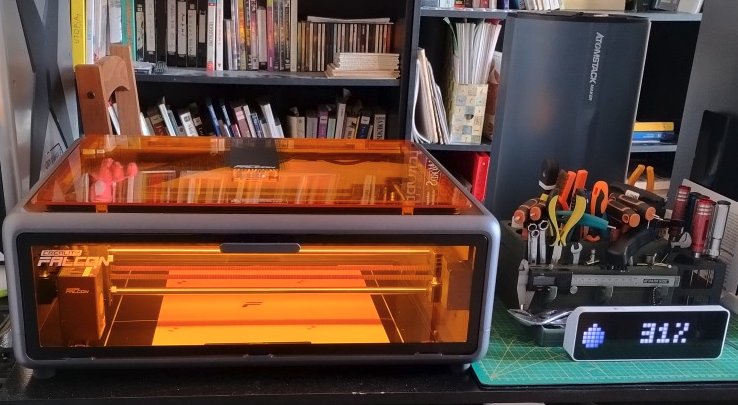

N'ayant rien à proposer en ce moment en impression 3D (trop pris par le test actuel du Creality Falcon A1), je laisse la place à KINENVEU (aucun pseudo sous ce nom ici) .2 points

-

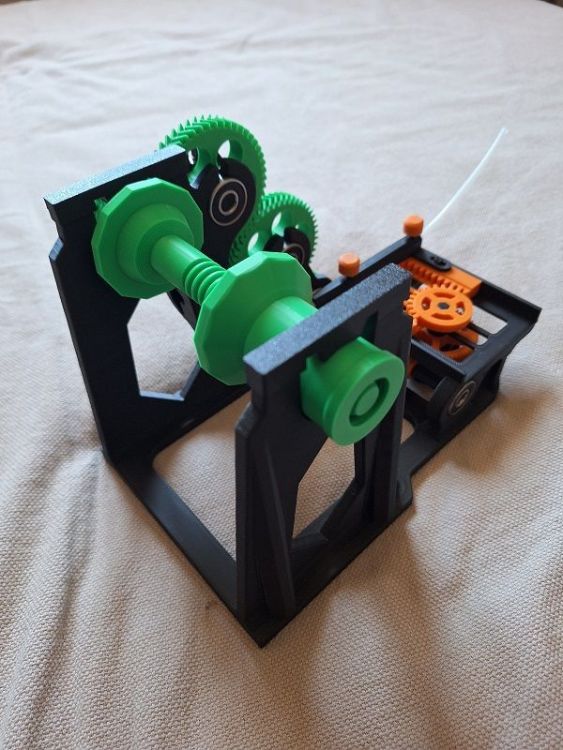

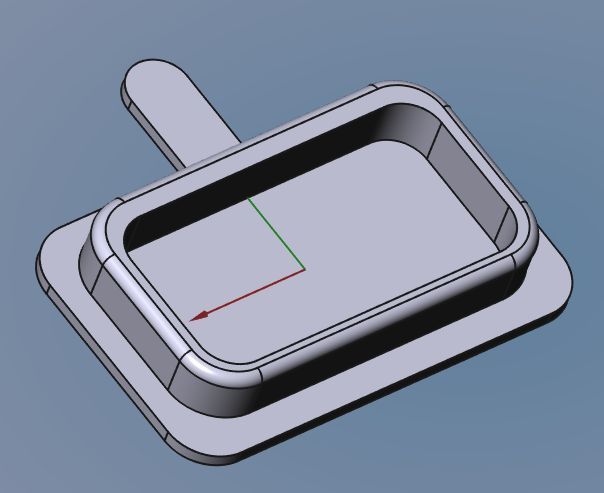

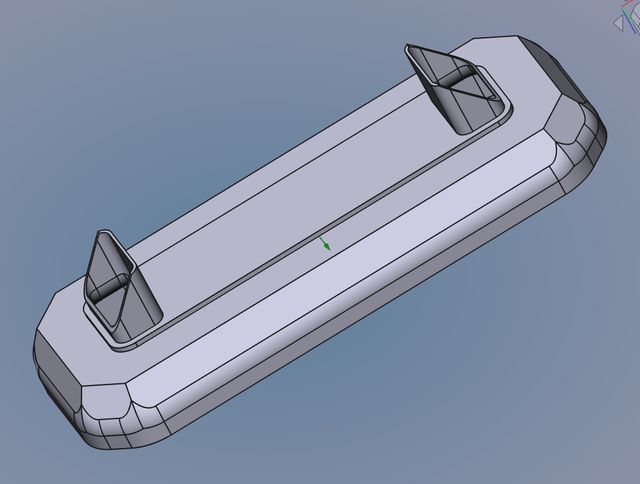

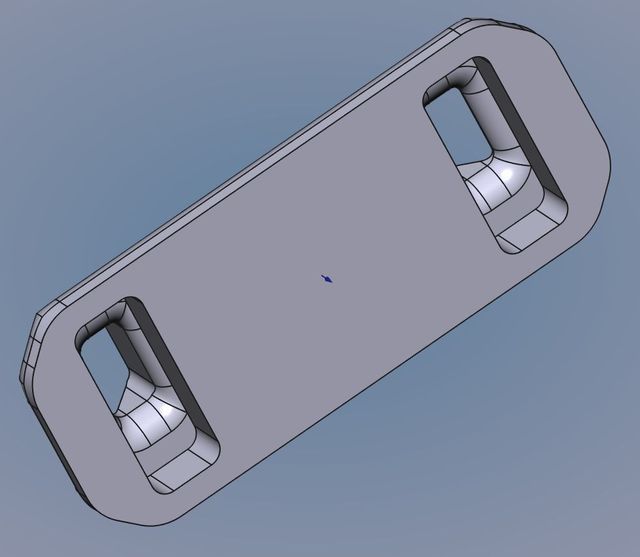

Oui c'est ça La pièce est insérée sur la partie haute du support de bobine et tient en place sans vis. Il est de plus facile à retirer et remettre an place lors des changements de bobines Je poste ça sur Printables et MakerWolrd avec tous les fichiers .stl, .step et f3d et je vous envoie les liens A+ JC Et voilà. modèle dispo sur Maker World https://makerworld.com/en/models/1452839-filament-spool-switcher-winder-bracket-tpu#profileId-1513787 et Printables https://www.printables.com/model/1307237-filament-spool-switcher-winder-additional-bracket Il y aussi les fichiers au format step et Fusion 360 f3d Have fun2 points

-

Je les imprime par objet. Je ne pense pas que ça gaspille plus de filament dans ce cas2 points

-

Salut Pour le système de freinage de la bobine "donneuse" (Celle à rembobiner), j'ai finalement opté pour ce modèle https://makerworld.com/en/models/107985-tpu-spool-brake-for-filament-winder#profileId-115282 J'ai utilisé du filament flexible (Ce n'est pas du TPU ) SAKATA 3D FLEX-920 Jaune Fluo achetée il y a au moins 2 ans pour remplacer un bracelet de montre. Imprimé en utilisant le profil Generic TPU sur ma P1S, ça s'imprime bien, mais c'est assez difficile à décoller du plateau PEI texturé. Je n'ai pas souvenir de ce pb sur ma Prusa MINI+ que j'avais utilisé à l'époque. Faudra que je reste ça. Le frein fait le job en frottant sur la flasque de la bobine. Je vous le recommande A+ JC2 points

-

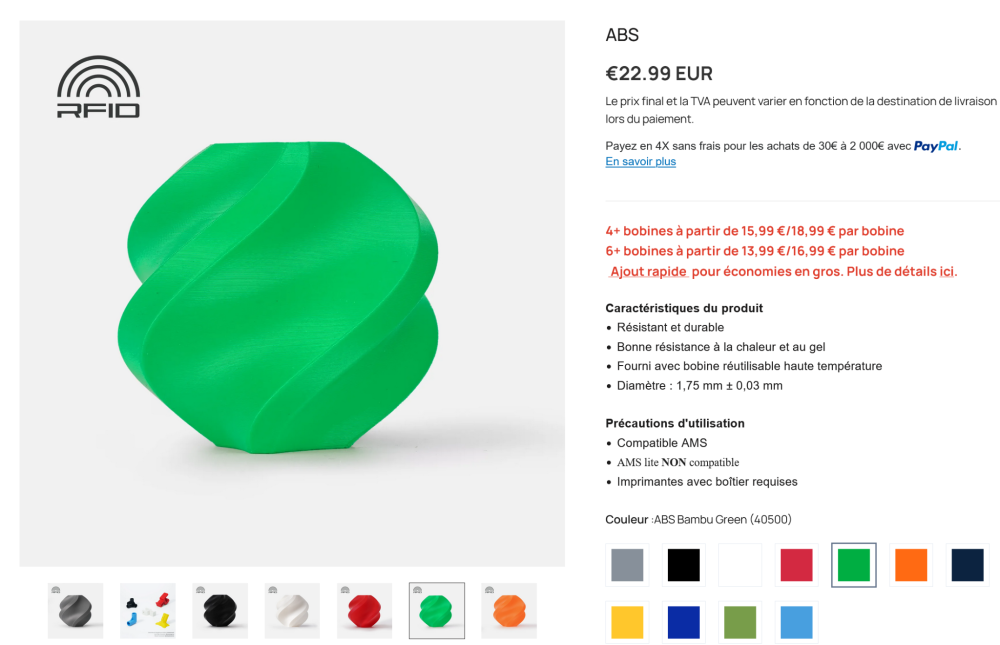

Je suis incapable de faire un comparatif, mais seulement de dire que je n'ai pas de problème avec ce filament ABS de LambuLab. Les prix par 6 bobines sont très corrects, tu peux prendre une bobine avec flasques et les cinq autres sans flasque et mélanger les couleurs, Prix 13,99 € sans frais de port avec une livraison d'une semaine (elles viennent d'Allemagne).2 points

-

Salut à tous, J'ai regardé pas mal de vidéos ces derniers jours et je pense (sauf erreur) que mon choix va certainement se porter entre l'imprimante CREALITY K2 PLUS et la BAMBU LAB H2D. Je n'avais pas d'idée précise au niveau du budget, cela commence à se préciser. C'est un coût il est vrai mais je pense qu'il faut voir à long terme en prenant en compte les impressions que je vais faire pour mes filles et moi-même ... J'ai regardé pas mal d'unboxing de l'un et de l'autre et je ne sais pas pourquoi mais il me semble avoir plus d'affinité avec la CREALITY ... Je me trompe peut-être mais le couteau suisse H2D (impression 3D / gravage laser et découpe laser) me semble "trop" polyvalent ... la comparaison portera donc sur le modèle H2D dédiée uniquement à l'impression 3D. Si vous pouviez faire un choix entre ces deux modèles là (CREALITY + CFS / BAMBU LAB + AMS), quel serait-il ?? Merci.1 point

-

ah, ça fait belle lurette que la CR10S pro n'est plus à la mode . Comme on peut le voir sur la photo suivante, le moteur de l'extrudeur est toujours déporté. Les paramètres standards pour la rétraction ne sont donc pas à réduire mais plutôt à augmenter (en général, c'est ~5mm à 40mm/s)1 point

-

Un clavier turc en F ... https://fr.wikipedia.org/wiki/Disposition_des_touches_d'un_clavier_de_saisie#Clavier_turc_en_F1 point

-

Salut et bienvenue sur le forum A mon avis tu ne vas pas mettre longtemps pour trouver ton bonheur. Avec les avis des membres du forum et les tests de beaucoup de machines ça va te faire un peu de lecture A+ JC1 point

-

1 point

-

1 point

-

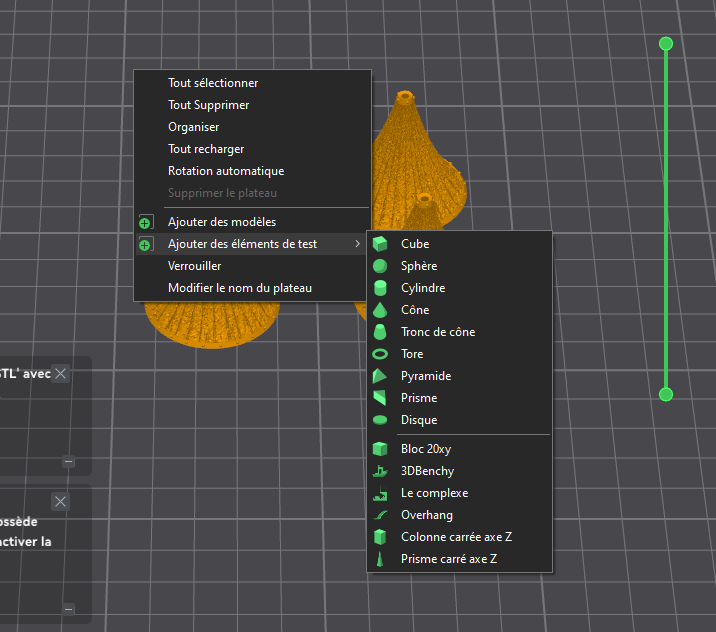

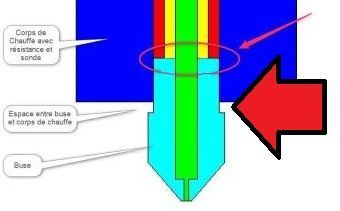

Quitte à conseiller un logiciel de tranchage en 2025, il vaudrait mieux ne pas orienter vers Cura mais plutôt les CrealityPrint / OrcaSlicer/ BambuLab Studio (tous plus ou moins identiques). C'est pourtant un point à régler en priorité, puisqu' actuellement ton Z offset / décalage en Z du BLTouch est à 0. Si tu imprimes en l'état, ton filament ne sera jamais en contact avec le plateau. @hyoti sera plus pertinent que moi pour te guider avec le sonic pad. Pour le "bouchage" de la buse, le mieux est de passer par la case démontage puisque tu ne sais pas dans quel état est la tête. Le desserrage de la buse se fera à chaud (200°C) tout comme le vissage final en respectant scrupuleusement cette procédure . Le point important est d'avoir un espace de ~0.5mm entre le dessous du bloc de chauffe et la collerette de la buse:1 point

-

1 point

-

1 point

-

Pour éviter que le support de bobine se soulève ? Ça ressemble beaucoup à ça : https://www.printables.com/model/833398-filament-spool-winder-additional-bracket sans la partie «vissage» .1 point

-

1 point

-

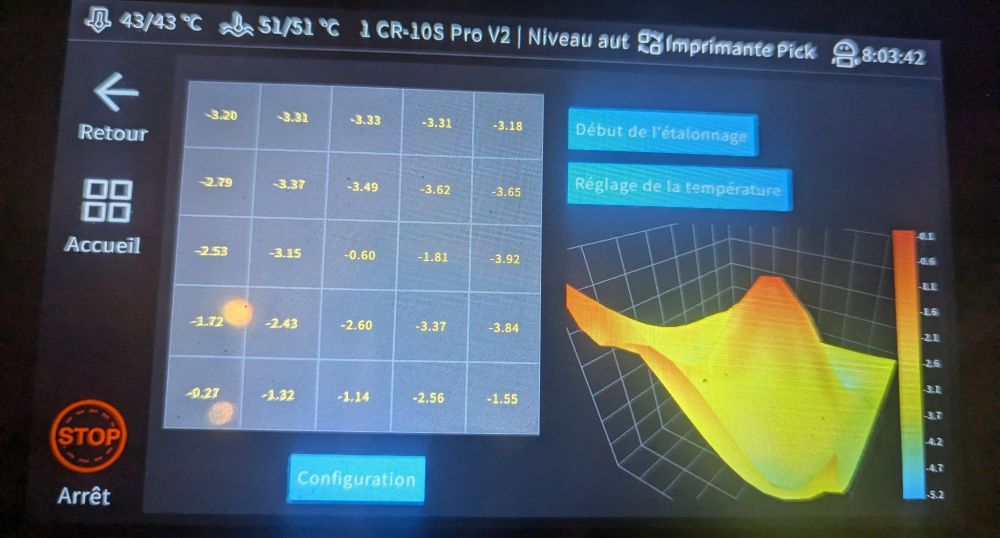

il manque le réglage du Z offset, alors. Au niveau du palpage, le +0.8, au fond à droite, est un peu gênant1 point

-

J'avoue que depuis que j'ai des imprimantes Bambu j'utilise principalement leurs filaments et c'est très efficace bien que pas parmi les moins chères du marché... J'ai pas mal de bobines Sunlu, dont de l'ABS qui s'imprime très bien. Par contre je ne suis pas en mesure de juger de la qualité et résistance dans le temps désolé.1 point

-

Tu peux démarrer avec celle que tu as en PEI lisse, et te faire la main évite le PETG sur cette dernière, cela peut coller trop et ruiner la plaque, que du PLA. Pour le PETG il faut du texturé. pour une nouvelle plaque, selon le prix que tu veux peut mettre, les energtic sont très bonnes, double face PEI texturé ou autre revêtement de l'autre par exemple sur aliexpress. https://fr.aliexpress.com/i/1005006334348130.html la TVA est incluse, et pas de droit de douane pour l'instant.1 point

-

1 point

-

Installer Klipper sur une Microdelta Rework d'Emotiontech Cette méthode n'est valable que pour les imprimantes équipées de la carte d'origine Emotiotech. Pour plus de détails sur cette démarche référez-vous à la documentation Klipper 1. Configuration du Raspberry En utilisant Pi Imager (A minima un Raspberry Pi 3) Choisir le modèle de Raspberry Choisir l'OS "Other Specific-purpose OS" 3D Printing Mainsail OS (64 bits) Modifier les réglages Compléter l'onglet "Général" Activer SSH dans l'onglet "Services" Lancer en activant les modifications Mettre la carte dans le Raspberry et démarrer 2. Génération du firmware Se connecter en SSH via un autre pc selon votre id et adresse ip du raspberry ssh votreid@192.168.XXX.XXX Saisir mot de passe Une fois connecté, commande: cd klipper make menuconfig Choisir les options suivantes: Micro-controller Architecture (LPC176x) processor model (lpc1768 (10 MHz)) Bootloader offset (16KiB bootloader) Communication interface (USB) Quitter et sauvegarder, retour dans la console, commande: make clean make La commande make créé un fichier klipper.bin dans le répertoire /out qu'il faut récupérer Commande depuis le pc dans une nouvelle console (pas en SSH) scp votreid@192.168.XXX.XXX:~/klipper/out/klipper.bin c:/votre/chemin/ 3. Flashage de l'imprimante Renommer ce fichier en firmware.bin copier sur la carte micro SD de l'imprimante Démarrer l'imprimante Patienter un peu Connecter l'imprimante au Raspberry via un câble USB Dans la console en SSH, récupérer le serial de l'imprimante: ls /dev/serial/by-id/* Enregistrer dans un fichier texte l'adresse retournée par la console du type: /dev/serial/by-id/usb-Klipper_lpc1768_1DD0000XXX.... Fermer la console SSH 4. Configuration Mainsail Depuis un navigateur saisir l'adresse ip du rasberry pi. Vous arrivez normalement sur l'interface Mainsail. Dans l'onglet "Machine" importer dans le répertoire config les fichiers de ce dépôt: printer.cfg macro.cfg Dans Mainsail ouvrir le fichier printer.cfg Remplacer le serial mcu par celui récupéré précédemment Save and restart Vous devriez maintenant être connecté avec l'imprimante (tentez un home en gardant le doigt sur le bouton ON/OFF.... au cas ou...) 5. Configuration slicer Gcode de démarrage: START_PRINT EXTRUDER_TEMP=[nozzle_temperature_initial_layer] BED_TEMP=[bed_temperature_initial_layer_single] Gcode de fin: END_PRINT 6. Calibration Dans Mainsail, dans l'onglet "Tableau de bord" Exécuter les macros: Attention il faut mettre en place le palpeur pour toute ces macros Z_OFFSET_CALIBRATION DELTA_CALIBRATION BED_LEVELING L'imprimante est prête pour sa première impression! 7. Mesures de raisonnance cf. https://www.klipper3d.org/fr/Measuring_Resonances.html macros.cfg printer.cfg Support ADXL345.stl FICHER: printer.cfg [include mainsail.cfg] [include macros.cfg] ####################################################### ## Imprimante MicroDelta Rework ## ####################################################### [printer] kinematics: delta max_velocity: 120 max_accel: 3000 max_z_velocity: 120 max_z_accel: 300 minimum_z_position: -5 delta_radius: 80 print_radius: 75 [mcu] serial: /dev/XXXXXXXXXXX-f00 ####################################################### ## Moteurs ## ####################################################### [stepper_a] step_pin: P2.2 dir_pin: P4.28 enable_pin: !P4.29 endstop_pin: ^!P1.22 microsteps: 32 rotation_distance: 80 position_endstop: 210 homing_speed: 50 homing_retract_dist: 5.0 homing_retract_speed: 10 arm_length: 170 [stepper_b] step_pin: P2.1 dir_pin: P0.22 enable_pin: !P0.21 endstop_pin: ^!P1.23 microsteps: 32 rotation_distance: 80 position_endstop: 210 homing_speed: 50 homing_retract_dist: 5.0 homing_retract_speed: 10 arm_length: 170 [stepper_c] step_pin: P2.0 dir_pin: P3.26 enable_pin: !P3.25 endstop_pin: ^!P1.24 microsteps: 32 rotation_distance: 80 position_endstop: 210 homing_speed: 50 homing_retract_dist: 5.0 homing_retract_speed: 10 arm_length: 170 ####################################################### ## Extrudeur ## ####################################################### [extruder] step_pin: P2.3 dir_pin: !P0.4 enable_pin: !P0.5 microsteps: 32 rotation_distance: 36.426 nozzle_diameter: 0.400 filament_diameter: 1.750 heater_pin: P2.6 sensor_type: EPCOS 100K B57560G104F sensor_pin: P0.24 control: pid pid_Kp: 22.2 pid_Ki: 1.08 pid_Kd: 114 min_temp: 0 max_temp: 250 ####################################################### ## Plateau ## ####################################################### [heater_bed] heater_pin: P2.5 sensor_type: EPCOS 100K B57560G104F sensor_pin: P0.25 control: pid pid_Kp: 300 pid_Ki: 14.4 pid_Kd: 300 min_temp: 0 max_temp: 100 ####################################################### ## Ventilation ## ####################################################### [heater_fan hotend_fan] pin: P2.13 max_power: 1.0 kick_start_time: 0.5 heater: extruder heater_temp: 50.0 [fan] pin: P2.11 ####################################################### ## Palpeur ## ####################################################### [probe] pin: ^!P0.26 x_offset: 0 y_offset: 0 z_offset: 0 speed: 10 lift_speed: 50 samples: 3 samples_result: average sample_retract_dist: 6 samples_tolerance: 0.02 samples_tolerance_retries: 5 ####################################################### ## Calibration ## ####################################################### [delta_calibrate] radius: 70 horizontal_move_z: 30 speed: 50 [bed_mesh] speed: 50 horizontal_move_z: 30 mesh_radius: 70 mesh_origin: 0,0 mesh_pps: 4,4 round_probe_count: 9 algorithm: bicubic bicubic_tension: 0.1 move_check_distance: 3 ####################################################### ## Résonnance ## ####################################################### #[mcu rpi] #serial: /tmp/klipper_host_mcu #[adxl345] #cs_pin: rpi:None #[resonance_tester] #accel_chip: adxl345 #probe_points: 0, 0, 20 # valeur exemple ####################################################### ## Mouvements ## ####################################################### [gcode_arcs] resolution = 0.1 ####################################################### ## Ecran ## l'écran demeure non fonctionnel ####################################################### [display] lcd_type: st7920 cs_pin: P0.1 sclk_pin: P0.15 sid_pin: P0.18 encoder_pins: ^!P1.26, ^!P1.28 click_pin: ^!P0.11 [output_pin beeper] pin: P0.10 FICHIER: macro.cfg ############################################################# ## Impression début/fin ## ############################################################# [gcode_macro START_PRINT] description: G-Code de démarrage gcode: {% set BED_TEMP = params.BED_TEMP|default(65)|float %}; variable température plateau {% set EXTRUDER_TEMP = params.EXTRUDER_TEMP|default(220)|float %}; variable température tête G21; Unités en millimètre G90; Coordonnées absolues M82; Extrudeur en absolu M140 S{BED_TEMP}; Chauffe du plateau M104 S{EXTRUDER_TEMP}; Chauffe de la tête G28; Home tous les axes M400 G1 Z150 F2500; mise à l'écart de la tête pour éviter coulure sur plateau G1 Y70 F2500 M190 S{BED_TEMP}; Attente consignes atteintes M109 S{EXTRUDER_TEMP} G1 Z1 F2500 G1 Z0.4 G92 E0; initialiastion extrudeur G3 X0 Y-70 I0 J-70 Z0.2 E40 F2700; Arc de purge G92 E0 G1 E-1.5 F1800 [gcode_macro END_PRINT] description: G-Code de fin gcode: M106 S0; coupe des ventillateurs filament M104 S0; coupe chauffe tête M140 S0; coupe chauffe plateau G92 E0; initialisation extrudeur G91; coordonnées relaticves G1 E-1 F300; rétracte G1 Z+5 F6000; relevé G28; home tous les axes G90; coordonnées absolues M84; désactivation moteurs ############################################################# ## Calibration ## ############################################################# [gcode_macro Z_OFFSET_CALIBRATION] description: Mesuser le Z-Offset gcode: {% if printer.idle_timeout.state == "Printing" %}; Sécurité d'exécution RESPOND TYPE=error MSG="Mais vous êtes fou ! La machine est en cours d'impression !" {% else %} SET_GCODE_OFFSET Z=0 G28 G1 X0 Y0 Z50 F2500 M400; attente fin du dernier mouvement PROBE_CALIBRATE {% endif %} [gcode_macro DELTA_CALIBRATION] description: Calibration Delta gcode: {% if printer.idle_timeout.state == "Printing" %}; Sécurité d'exécution RESPOND TYPE=error MSG="Mais vous êtes fou ! La machine est en cours d'impression !" {% else %} SET_GCODE_OFFSET Z=0; initialisation du Z offset BED_MESH_CLEAR; suppression précédent maillage G28 DELTA_CALIBRATE M400 G1 X0 Y0 Z50 F2500 G28 {% endif %} [gcode_macro BED_LEVELING] description: Nivellement du plateau gcode: {% if printer.idle_timeout.state == "Printing" %}; Sécurité d'exécution RESPOND TYPE=error MSG="Mais vous êtes fou ! La machine est en cours d'impression !" {% else %} SET_GCODE_OFFSET Z=0; initialisation du Z offset G28 G90 G1 X0 Y0 Z50 F2500 BED_MESH_CALIBRATE M400 G1 X0 Y0 Z50 F2500 G28 {% endif %} L'ensemble des infos est aussi disponible sur mon github: https://github.com/Greg-35170/Emotiontech-Microdelta-Klipper1 point

-

En complément, tu as un plateau en verre ? ou autre. regarde si ton plateau n'a pas de jeu (bien fixé) tu appuies sur les coins, tu dois avoir une réponse élastique, de même latéralement, il est monté sur rails linéaires donc normalement pas de soucis. surtout regarde que tu n’aie pas de jeux sur la tête, tu la prends en main petit mouvement de rotation vers le haut et le bas elle doit à peine bouger . La tête se déplace sur roues galet éventuellement excentrique à régler. tu enlèves le capot et vérifie que le BLtouch soit bien fixé. Regarde aussi l'état des roues galets, si elles sont usées tu peux avoir le syndrome de la roue "carré" Est-ce que tu as fait le nivellement manuel aux quatre coins avec la feuille de papier ? l'ordre pour débuter Z-offset (calibration de la sonde) niveau manuel et z-offset après et niveau automatique (bed leveling) mais comme le dit @pommeverte il faut régler ce problème avant.1 point

-

1 point

-

Bonjour Vous êtes vraiment le pro des pros !!Enlevé le point d 'excla et ça fonctionne!!Pas su mettre la modif jointe car connecté avec mon tel portable l'écrire manuellement ?Au vu de la photo que me conseillé vous de faire car je vois des négatifs de toutes sorte Encore merci pour votre précieuse aide Cordialement1 point

-

Bonjour, Pour info, une màj n'efface pas tes paramètres personnels : le logiciel est dans un répertoire et tes données dans un autre. Pour ton problème, as-tu essayé de télécharger le fichier sur ton ordi et de l'ouvrir depuis cet emplacement ?1 point

-

Oui, je suis d'accord avec toi, mais on ne peut pas non plus laisser dire n'importe quoi par quelqu'un qui refuse ensuite d'échanger pour justifier son "conseil". Et comme l'écrit @Alain D., on pouvait légèrement diverger à partir du moment où la solution avait été donnée. Fin du HS en ce qui me concerne.1 point

-

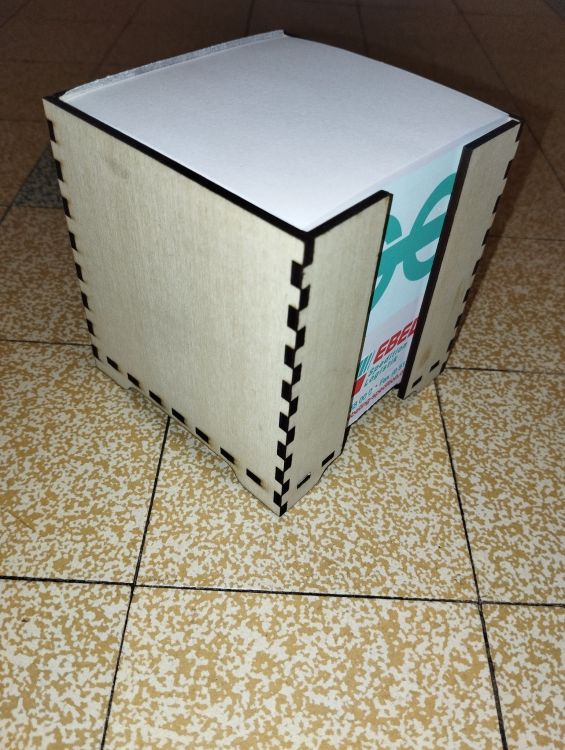

Suite de mes essais Modèles que j'ai créé sur le site Boxes.py, pour l'instant c'est le meilleur site de création de boites que j'ai trouvé, tous les morceaux s'emboitent parfaitement et sans colle J'ai utilisé le logiciel Lightburn Bois : contreplaqué 3 mm Graveur : Elegoo Phecda 20 w Mode : ligne Vitesse : 180 Passages : 2 Puissance : 100% Air assist : 100%1 point

-

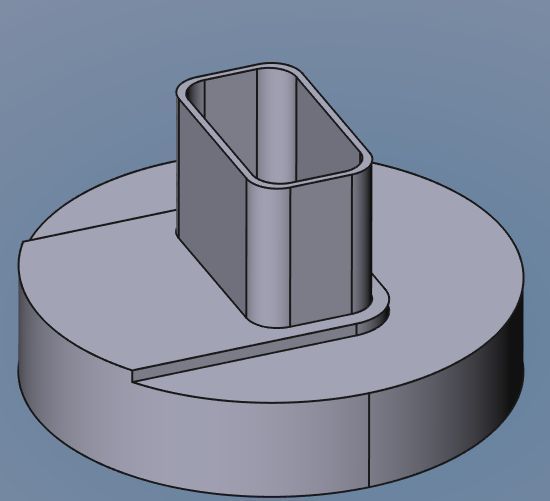

Je voulais étudier un peu cette histoire de séchage. La plupart des sécheurs de filament ne m'inspire pas beaucoup, à part le Polydryer bien qu'il soit un peu anémique. Lorsque j'en ai besoin, rarement, j'utilise le déshydrateur SilverCrest. Je l'ai modifié en concevant un capot de la forme d'une bobine. Le chauffage fait 350 watts. La turbine a un diamètre équivalent au rayon de l'appareil. Je voulais voir ce que ça donnait en le couplant directement à une boite de céréales. J'ai donc modélisé une pièce à partir de mon projet ci-dessus et imprimé en ASA. Il y a deux vis à enlever pour enlever la plaque qui diffuse l'air chaud d'origine. Une fois finit on ferme avec un bouchon en TPU l'ouverture pratiquée dans le boite. Et ça donne ça 6 minutes pour passer de 45% à 10% à 50°. La température du SiverCrest étant juste à 3 degrés près, je me passerais du thermomètre/hygromètre qui ne sert à rien. Je me contente de laisser ouverte la petite ouverture au-dessus de la boite. Je ne suis donc pas en circuit fermé. Moralité, ça marche tellement bien que je vais rester avec cette solution. L'inconvénient, le bruit. Pas question de faire tourner ça à coté de moi. De toute façon vu l'encombrement la question ne se pose pas. Comme d'habitude, je donne les fichiers FreeCad à qui veut. Maintenant il faut découper le fond des autres boites. On verra ça plus tard. Bon week-end à tous.1 point

-

J'ai encore quelques tag ronds, et ils ne sont pas facile à aligner. J'ai décidé de me faciliter le travail avec deux jigs facile à installer permettant en plus de retourner le tag sans nécessiter de recapturer l'image entre les deux faces... https://makerworld.com/en/models/1449308-alignment-helper-for-stainless-steel-round-tags1 point

-

On s’adapte tous aux nouveaux produits peu importe le domaine (auto, photo, etc.) celui qui refuse de s’adapter ne pas plus avancer et il se retrouve marginalisé (même avec les logiciel ouverts)1 point

-

Ça dépend des options du firmware. Il se peut que tu aies le menu Mouvement-> Assistant Sonde Z ou Configuration -> Config. Avancée -> Position sonde Z -> Assistant Sonde Z Si ce n'est pas le cas, il faudra désactiver la butée logicielle en envoyant un M211 S0 depuis un ordinateur relié en USB à l'imprimante. Cela permettra de te déplacer dans le sens négatif (Z-). Une fois le décalage en Z déterminé, il faudra mettre à jour la valeur (Configuration -> Config. Avancée -> Position sonde Z -> Décalage Z ou M851 Z...). Il ne faudra pas oublier d'activer la butée logicielle avec un M211 S1. Voici la procédure complète ils ne sont pas adaptés aux connecteurs JST (la section des broches JST est plus petite que celle des dupont, il y a un risque de faux contact)1 point

-

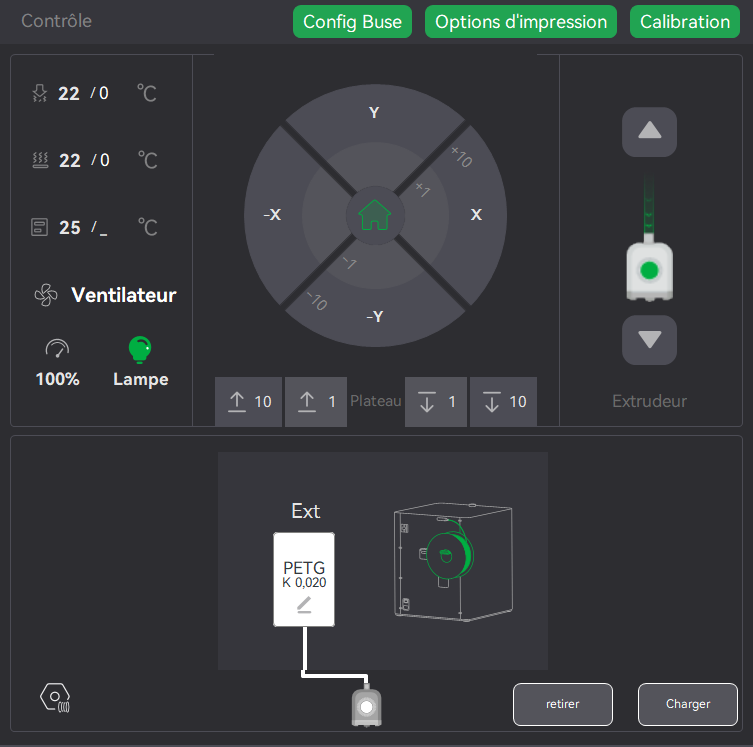

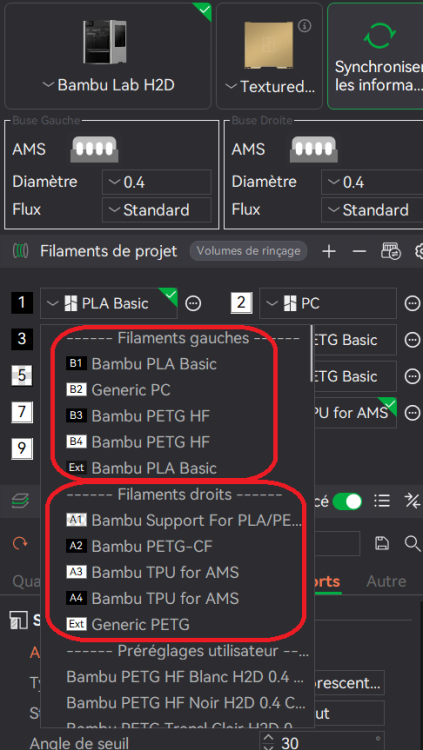

Non, ce n'est pas mon raisonnement. Dans la page Périphérique, BLS a détecté les alimentations en filaments et leur type (si RFID !) ou ceux-ci ont été renseignés manuellement. Il me parait donc logique de les retrouver proposés dans la page Préparer sans avoir à cliquer pour ajouter ou supprimer ! Si j'avais un AMS sur la X1C, il me faudrait avoir, dans la page Préparer, autant de filaments que d'emplacements occupés + d'éventuels filaments externes. Pourquoi ne pas afficher uniquement les filaments correspondants à l'imprimante sélectionnée sur la page Préparer ? BLS les connait puisqu'il les propose uniquement lorsque l'on souhaite remapper chaque filament : Je ne suis pas ergonome, même si j'en ai souvent eu dans mes équipes. Et si ce constat ne dérange que moi, c'est que BambuLab a fait très certainement les bons choix, et je m'adapterai !1 point

-

Bonjour, ce qui me motive à tenter d'upgrader : en l'état, impossible de sauvegarder ma webcam, je doit la recréer à chaque fois. (erreur "Invalid value for parameter 'rotate'" qui semble réglée par des mises à jour) faire des timelapses (certes, cela ne sert pas à grand chose !) l'envie de comprendre "comment marche" la machine. (cette mise à jour me force à comprendre comment marche Klipper / Fluid, m'a fait apprendre ce qu’était un MCU, ...) un "perfectionnisme geek" qui fait que je n'aime pas avoir des PCs avec des systèmes d'exploitation / logiciels pas à jour sur mon réseau. (je peux prétexter les risques de sécurité, mais en vrai l'imprimante est très souvent éteinte, donc c'est limité ! et il y a d'autres façons de sécuriser (je pourrais la mettre sur un réseau isolé...)) la croyance (très probablement erronée ) que les mises à jour apportent des améliorations qui rendront les impressions "meilleures" à terme, peut être retarder l'obsolescence de l'imprimante : si des nouvelles fonctions hyper bien apparaissent de futures versions des logiciels, il me sera peut être possible de les installer et d'en profiter, au lieu de considérer l'imprimante comme obsolète. C'est sur que je préférerais qu'artillery mette à jour les logiciels, mais je savais qu'en achetant une imprimante à ce prix, cela faisait partie du "deal". voila voila !1 point

-

Bon, j'ai maintenant de quoi faire fonctionner mon laser en toute sécurité... Il était donc temps d'essayer le module laser 10W. J'ai fait la calibration, et ensuite ça a été au tour de la médaille de la petite Berger Australien arrivée à la maison il y a deux semaines... J'apprécie grandement la vue sur l'écran pendant la progression. Mais pourquoi ne pas l'avoir fait pendant les impressions 3D? Par contre, j'ai un poil merdé, ce n'est pas parfait : oublié de recapturer la position quand j'ai retourné la médaille après avoir mis les numéros de téléphone de l'autre côté... Résultat : pas centré... En dehors de ça, le résultat est bon...1 point

-

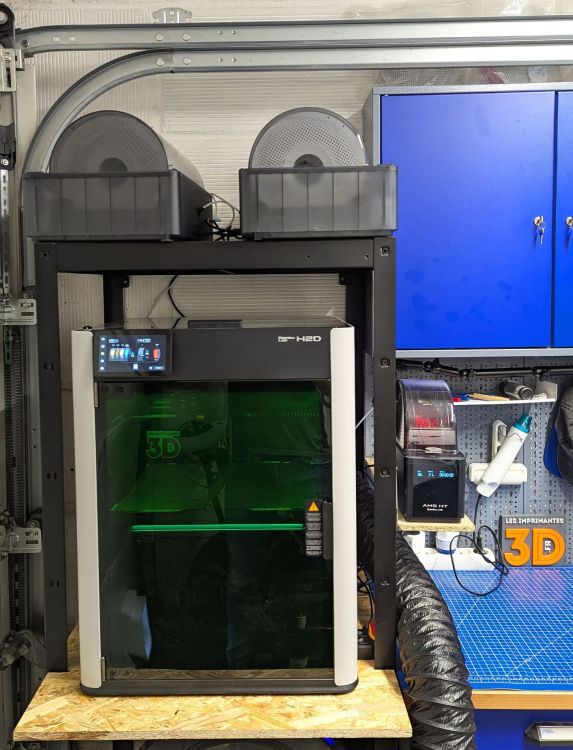

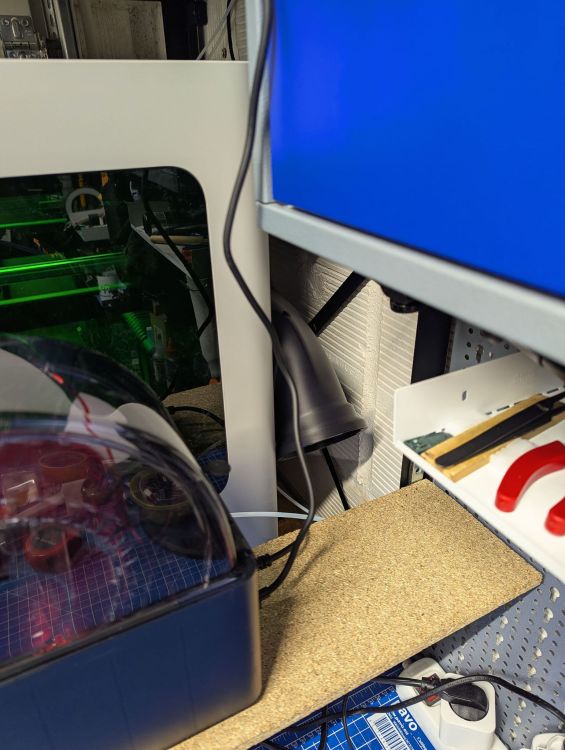

J'ai enfin installé le coude à 90° pour l'extraction d'air en mode laser, la qualité du print en ASA est parfaite Ca passe pile poil sous l'étagère pour mon AMS HT Il me reste entre 1 et 2 cm pour reculer la machine mais je me suis laissé de la marge afin de pouvoir mettre et remettre le tuyau sans peine (la conception de l'attache rapide par quart de tour est parfaite et super pratique à ce sujet)1 point

-

Bonjour, Une petite mise à jour des mes bidouillages. Encore une éolienne contre rotative. Je les imprime toute en 340mm de diamètre. en mêlant le PLA et l'ASA. Ca implique de créer des adaptateurs pour roulements et dans le cas des "Tournesols" ci-dessus, des centre grillagés noirs. Un essai de porte de boite aux lettres. L'original avait subi des ans l'irréparable outrage. Elle a passé l'hiver en place. Le tout est en PLA et je vais rectifier un ou deux détails pour imprimer la version définitive en ASA. Notre nom (effacé ici) est en creux sur la casquette. Le NO PUB a été rajouté, la version en creux n'était pas assez lisible. Je l'ai modélisé pour pouvoir récupérer le battant transparent d'origine et protéger l'ouverture de la pluie. Je viens de terminer de modéliser un d'adaptateur pour insérer les boites à céréales sur le polydryer. Je trouve le concept du polydryer intelligent mais les boites sont chères et je stock mon filament dans une huitaine de Boites de céréales. Il y a des adaptateurs disponible mais pour d'autre boites, j'ai donc créé mon propre modèle. Ce n'est qu'un avant projet, je ne possède pas encore le Polydryer. J'ai repris les cotes sur les autres adaptateurs. Dès que le modèle définitif sera prêt je mettrais les fichiers ici, si ça intéresse quelqu'un. J'hésite pour l'achat de l'appareil. Il est dispo sans la boite chez Ali à 37€ + 23€ de fdp. Bon, sinon, j'ai plein d'autres trucs, un support de Dynojet pour l'Harley, un carénage pour la laveuse de carrelage, and so on.1 point

-

1 point

-

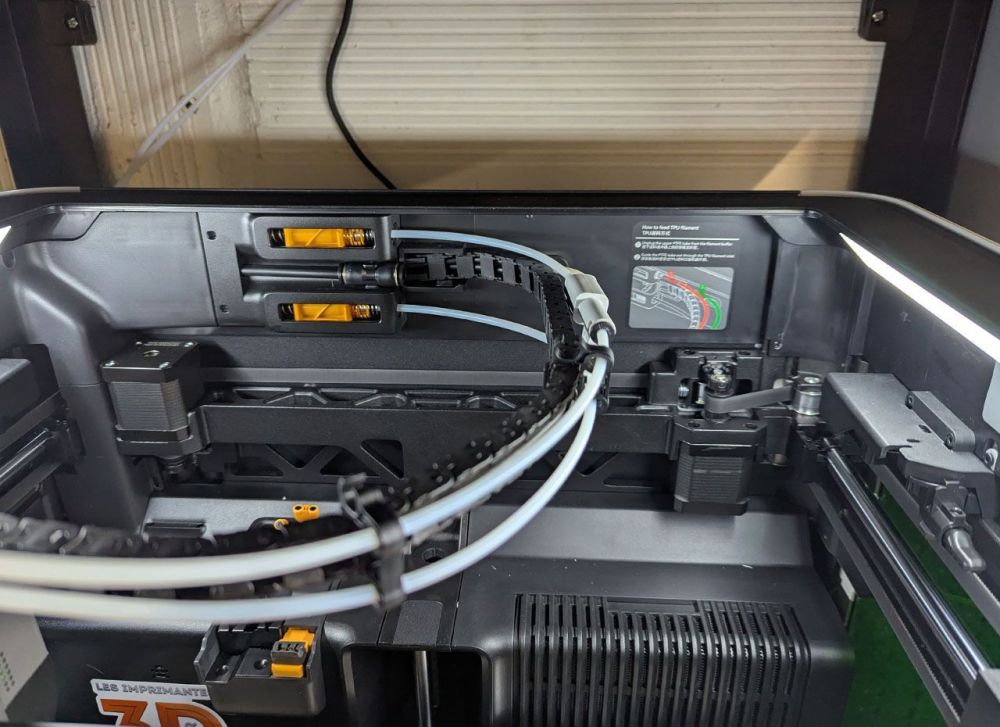

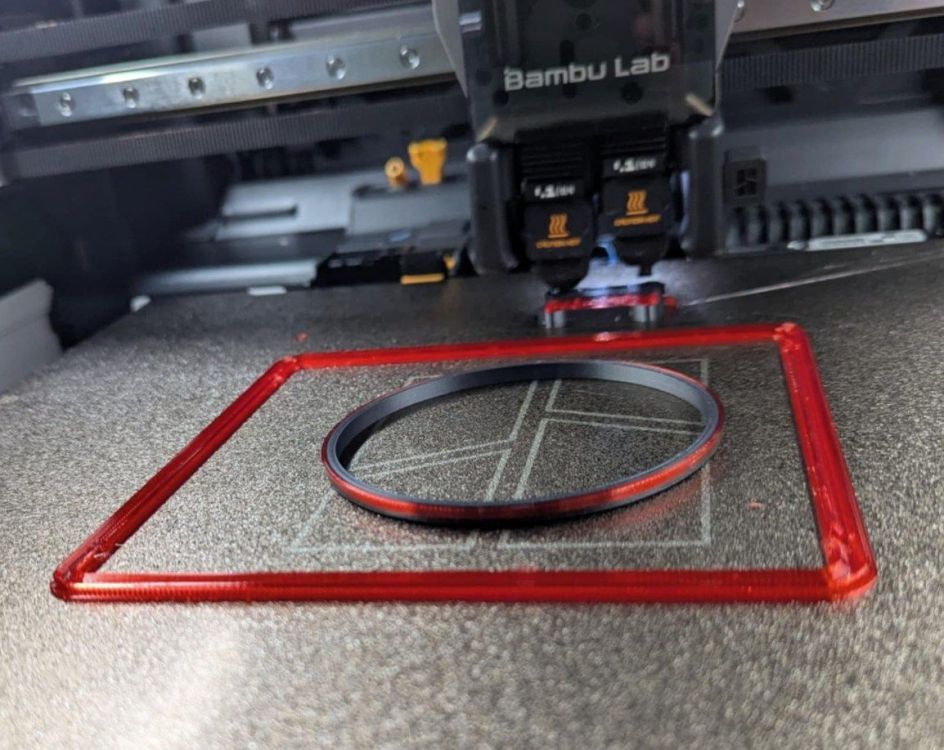

Je commence à avoir quelques heures de print avec cette configuration, aussi bien avec l'AMS que la bobine extérieure et ce sans aucun souci Mon dernier print en date c'est ASA + TPU malgré le warning de Bambu Studio : Il s'agit du raccord rapide pour le tuyau d'évacuation des fumées du laser pour cette bouche à 90°. L'efficacité et la qualité de cette H2D c'est un vrai plaisir1 point

-

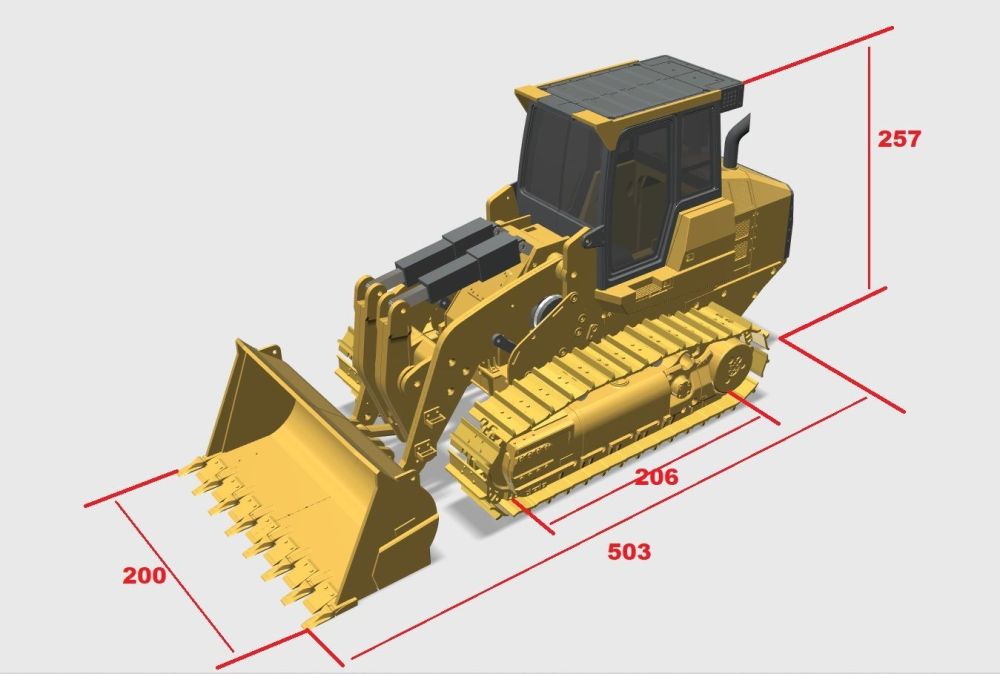

Bonjour @hcl28 Pour le chargeur Caterpillar 973k j'ai passé environ 250 h d'impression ce qui était le plus long c'est d'imprimer les 64 patins en ABS. La structure en Jaune est imprimée en PCTG très bonne qualité d'impression avec une résistance mécanique remarquable. l'équipement électronique demande beaucoup de réflexions pour gagner de la place. J'ai placé un bruiteur Diesel; tout fonctionne très bien. Le tuyau d'échappement fait office d'interrupteur général, c'est plus facile que de tout démonter ! Voici la vidéo du premier test autre test du CAT D6 XE https://youtu.be/9RDMwdaUv5A Pour la filtration je n'ai rien changé ! l'odeur de l'ABS est à peine ressentie car je laisse refroidir les pièces dans l'enceinte fermée avec une ventilation forcée. Il ne faut surtout pas ouvrir la porte de la QIDI sous peine de diffuser les émanations de l'ABS. J'ai remarqué après 3 jours d'impressions avec une enceinte à 55° il faut lubrifier les glissières au risque d'entendre des gémissements des glissières. J'ai réalisé un huileur avec une fibre synthétique collée sur un support en PLA et çà facilite la lubrification A+1 point

-

Bonjour, @fran6p @Jc2101 @Motard Geek @Julien J'ai fait du vide (vente de quelques antiquités )deux imprimantes GEEETECH une TENLOG et un laser afin de faire de la place afin d'accueillir une QIDI plus 4 Déballage facile et mise en fonction sans aucune difficulté. Je n'ai rien touché ou réglé quoi que ce soit et depuis le compteur horaire est à 600h Aucun Bug pas d'incident, j'ai tout imprimé PAL, PETG, ASA, PCTG, ABS PETG glis, PLA Carbone les impressions sortent Nickel Les tests se sont bien passés sauf pour l'ASA la pièce c'est décollée, j'ai remonté la température du BED à 105° ensuite aucun problème... Je suis très satisfait de cette imprimante il faut être patient pour la montée en température de la chambre environ 8 à 10 minutes c'est confortable. Voici en exemple une voiture RC une Sacura et un Caterpillar (chargeur sur chenille fonctionnel) impression en PETG violet, et PLA, ABS engrenages, et PCTG jaune superbe filament très solide pour le Caterpillar. Nota un peu déçu de la qualité du filament PETG métallisé en violet l'aspect n'est pas trop brillant en surface ! Je ne sais pas si la BOX sera un achat convoité mais pourquoi pas ! les possibilités sont intéressantes et le choix des couleurs sont fantastiques nous verrons bien. je pense que la machine de @Jc2001 à l'origine avait un problème de connectique sur la carte mère c'est souvent ce qui arrive avec le transport; les chocs et vibrations ne font pas bon ménage avec les composants.. A Vous relire Francis1 point

-

Pour évacuer les fumées de la H2D et de deux lasers Xtool (P2 et S1) j'ai dessiné un collecteur avec tiroirs de sélection pour n'utiliser qu'un seul extracteur envoyant les fumées à l'extérieur. Voici une image de la 3D, les pièces sont en cours d'impression (il n'y a aucun support pour l'impression de toutes les pièces).1 point

-

Personnellement je passe toujours par les sites officiels des marques, je n'ai rien contre les revendeurs, mais en cas de problème il est plus facile d'avoir directement de la l'aide d'un SAV officiel que d'un revendeur1 point

-

1 point

-

J'ai essayé pratiquement toutes les solutions proposées, rien n'y a fait, toujours décollage en début d'impression merci beaucoip0 points