Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/06/2025 Dans tous les contenus

-

5 points

-

4 points

-

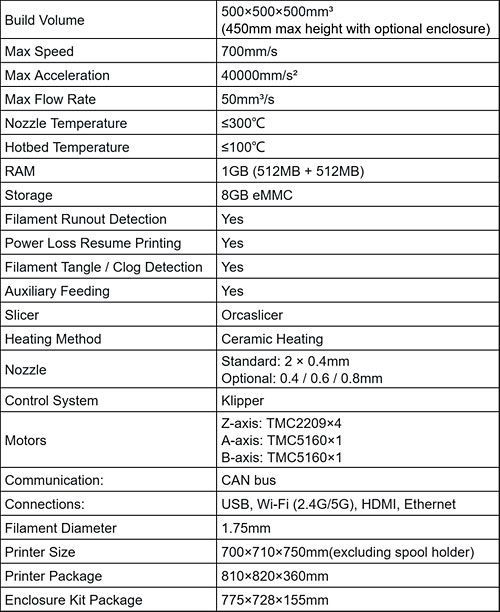

Une petite nouvelle, ou plutôt une très grande nouvelle imprimante CoreXY chez Sovol avec la SV08 MAX ! Elle garde l'ADN open source pour un très grand format de 500 x 500 x 500 mm et une vitesse max de 700 mm/s + accélérations de 40 000 mm/s² + débit 50 mm³/s. Il faut bien ça pour remplir le volume de 125 000 cm³ ou 0,125 m³. Mais aussi : Plateau chauffant jusqu'à 100 °C (alim 1300W) avec une base en aluminium de 8 mm et une plaque de 1,5 mm Ventilateurs à roulements à billes 3015/5025 et ventilateurs axiaux hydrauliques Firmware Klipper ouvert Port Ethernet et Wi-Fi 2.4 + 5 GHz Caméra embarquée 720p (la détection "AI" est prévue pour plus tard) Cloud Obico, OrcaSlicer ... Prix de base Kickstarter : 999 $ (et 150 $ de frais de port pour la France, Belgique, Lux) Expéditions prévues pour août 2025 Sovol prévoit une chambre d'impression fermée en option à des dimensions conséquentes. Prix encore inconnu pour rendre la machine compatible avec l'ABS, le Nylon, l'ASA, etc.3 points

-

Ce ne me parait pas déconnant de la part de Bambu Lab. Ils ont une nouvelle base et ils l'adaptent. On aurait donc un plateau de 350x340x340 ? A voir les autres caractéristiques et le tarif bien entendu A+ JC3 points

-

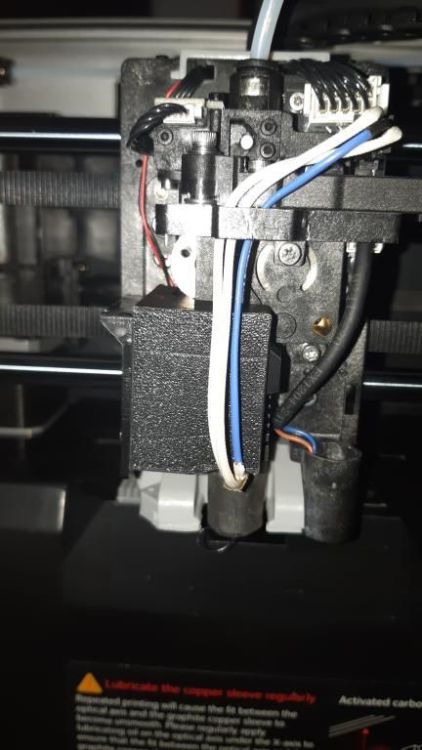

Bonjour, @JDL61 @V3DP @pjtlivjy J'ai rencontré des difficultés d'impressions sur des grandes pièces de dimensions 250 x180 x70 une boite en PETG. des problèmes de qualité avec des manques de matières de façon aléatoires. J'ai analysé le problème tous les paramètres sont bon pas de soucis au niveau du Slicer. J'ai également rencontré des buses bouchées avec de l'ABS à de nombreuses reprises. (la contrainte il faut tout démonter pour extraire le bout de filament bloqué dans la Hotend) J'ai réfléchi et je me suis interrogé pourquoi ou et comment élucider ce défaut élévatoire. J'ai vite compris que le soucis majeur de cette imprimante c'est le fluage du filament dans la hotend. ( un moment donné le filament ramolli dans la hotend et le flux est freiné. d'où le problème de manque de matière) pourquoi ? il est évident que le refroidissement de la Hotend est en cause le Fan de Ø30mm reste insuffisant après de nombreuses heures d'impressions. (buse bloquée bouchon dans la hotend) la solution il faut impérativement apporter une modification pour optimiser le refroidissement de la Hotend. J'ai imprimé une pièce qui permet d'optimiser le flux du ventilateur sur le dissipateur en aluminium. Ci-joint la pièce à réaliser en ABS, le montage est facile il suffit de démonter le fan avec les deux vis latérales et de clipser le cache en ABS et de visser le fan. Depuis l'installation du cache plus de soucis tout est rentré dans l'ordre, j'ai réalisé des impressions avec différents filaments pendant des heures. le lien de la réalisation Hotend fan shroud l'auteur ne donne pas d'explications mais QIDI avait déjà trouvé une solution en rajoutant un très mini déflecteur qui est n'est pas efficace hélas... le support est informé du problème et y réfléchie En exemple la photo d'un 'essai non concluant à long terme avec le mini déflecteur new design à droite mieux étudié; le déflecteur QIDI à gauche est ridicule et inefficace d'après mes tests. le meilleur déflecteur c'est la hotend fan shroud qui intègre le passage du fil d'alimentation du fan. Alors ne cherchez plus d'où vient vos problèmes j'ai trouvé ci-joint la photo du montage A+ Francis hotend-fan-shroud.stl3 points

-

2 points

-

Salut Entre 2 séances de ponçage et huilage Je modélise et j'imprime. Je viens de terminer et publier les tubes pour les roulements ref. 606 et 608 en plus de celui pour les 625. Tout est posté là : Bearing tube with ID ring for 608 bearings by jcjames_13009 MakerWorld: Download Free 3D Models Bearing tube with ID ring for 606 bearings by jcjames_13009 MakerWorld: Download Free 3D Models Bearing tube with ID ring for 625 bearings by jcjames_13009 MakerWorld: Download Free 3D Models Bearing tubes with ID ring for 606, 608 and 625 bearings by jcjames_13009 | Download free STL model | Printables.com Les fichiers .step sont là : Bearing Tube 608 v8.step Bearing Tube 606 v2.step Bearing Tube 625 v15.step Si ça vous plait n'hésitez pas à les télécharger et à les imprimer bien sûr A+ JC2 points

-

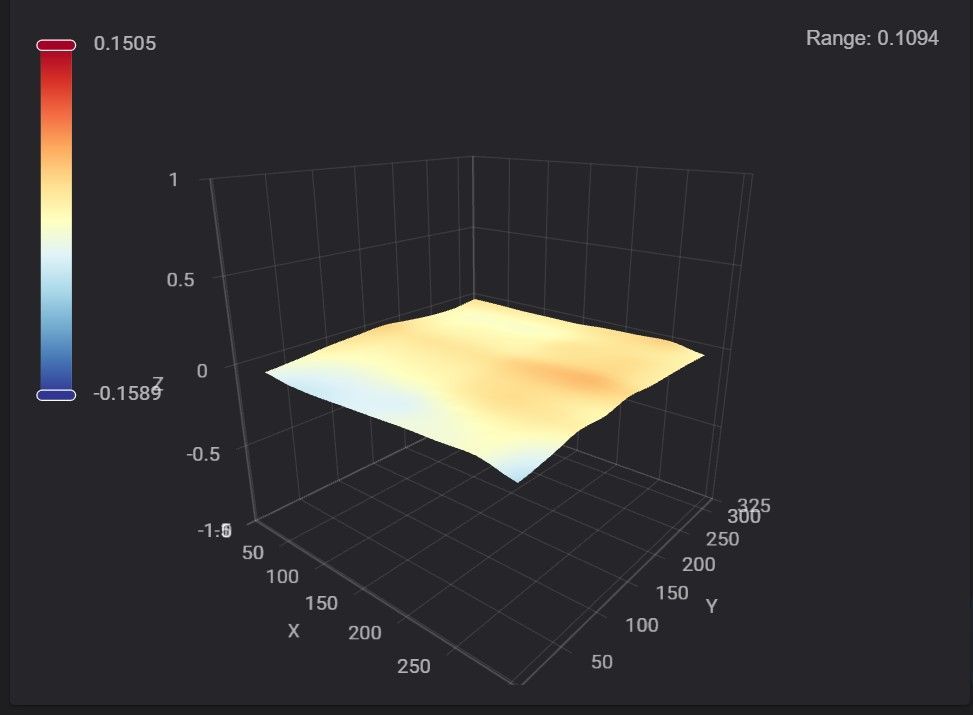

J'avais fait de même avec ma XM3 @JDL61 Comme l'a remarqué @vap38, ton plateau est un peu plus haut sur l'avant gauche. Normalement, si la compensation du maillage est active, elle devrait jouer son rôle. L'est-elle vraiment active ?2 points

-

@vap38 Je pense que cette partie du post est pour @JDL61. Ton plateau (vap38 est très bien réglé (et de niveau par rapport aux guidages de la machine) Perso j'ai modifié le montage de mon plateau sur mes X Max 3 avec des molettes sur le dessous, comme cela plus de clés ni de retrait du PEI, tout se fait par le dessous. Avec la bonne section dans le printer.cfg et les bonnes molettes, c'est un jeu d'enfant. Y'a qu'à compter les clics.2 points

-

je suis étonné que personne relève le problème du fluage dans l'extrudeur du au manque de ventilation. donc pas de buse bouchée chez vous bizarre ? Nous pouvons mettre sur le compte de la valeur de la rétraction mais il n'en n'ait rien j'ai vérifié.. j'ai une réponse du service technique qui évoque ce soucis, il vont certainement prendre en compte notre remarque sur le manque de ventilation de la HOTEND. (c'est à l'étude il ont déjà modifié le mini déflecteur sur le nouvelles plus4) En effet sur d'autres imprimantes l'utilisation alternative du PETG ensuite le PLA génère des adhérences dans l'écoulement du filament dans la hotend. ce problème est bien connu suite aux dépôts du PETG. la solution serai d'imprimer uniquement du PETG avec une imprimante dédiée à cet usage. Oui la solution d'utilisation du filament de nettoyage assure une purge efficace du PETG et le nettoyage est presque indispensable après l'impression du PETG. A vous relire @JDL61 J'ai regardé ton maillage sur l'avant gauche tu es en positif +0.15 ce qui explique que la hauteur de couche est trop écrasée avec le défaut que tu évoque. Ton maillage est un peu déséquilibré mais il reste dans la tolérance moyenne d'un bon calibrage. regarde mon maillage pour un BED à 105° en impression pour de l'ABS je ne rencontre aucun problème d'adhérence ou défaut de la première couche j'ai calibré la hauteur entre la buse et le BED à 0.24mm. voilà ton problème est tout simple il faut s'armer de patience pour reprendre manuellement le niveau du BED aux quatre coins (nota il ne faut pas utiliser la clé pour l'ablocage de l'écrou je serre uniquement à la main sans outil car c'est difficile d'ajuster avec la clé le lien qui explique comment ajuster précisément le niveau du BED2 points

-

Bonjour, Voici enfin le moment que tous les passionnés d’unboxing vont adorer : le déballage ! Tout est très bien protégé, et chaque chose a sa place. Il y avait tellement de rangements que je me suis surpris à fouiller plusieurs fois dans les mousses, juste pour être sûr de n’avoir rien oublié. Et maintenant, place aux photos du déballage, étape par étape ! Avant tout montage, j’aime disposer les pièces sur une surface plane afin de m’organiser au mieux. Beaucoup, beaucoup de pièces ! Bizarrement, cela m’enthousiasme plus que ça ne me fait peur. Je suis un nostalgique des Meccanos, alors je suis aux anges ! À la prochaine étape pour le montage !1 point

-

1 point

-

@JDL61 Question : Avec quel type de PTFE sont reliés ton sécheur et l'entrée du capteur de filament de la Plus 4 ? Diamètre interne de 2 ? Est-ce que ce tube n'est pas abimé, surtout à l'intérieur avec le frottement du filament ? Je ne pense pas du tout à un souci de compensation / niveau du plateau car le départ de chacun des périmètres est parfait. Je pense plutôt à un problème d'extrusion. Je sais que la MVS n'est pas très élevée dans ton cas, mais la température de 230°C est peut-être un peu basse. Conjugé avec un PID pas bien réglé et on peut avoir en fin de parcours une baisse de température, donc de débit du filament. Un petit essai à 235°C avec le PID de réglé (passer la commande PID_CALIBRATE HEATER=extruder TARGET=250 dans la console en ayant au préalable chargé le filament et de préférence avec une hotend à 60°C ou moins. Il est possible que la buse soit encrassée et même en ayant un PID de bien réglé, les dépôts empêchent une bonne conductivité thermique. Le filament de nettoyage et le cold pull ne règlent pas le problème. Dans mon cas, ça se termine par une pyrolyse des buses à 450°C dans un four de prothésiste, un nettoyage ultrason dans un bain d'acétone et une finition à la brossette à dents. Et ça repart pour plusieurs centaines d'heures. Merci @pjtlivjy pour l'astuce. Pour le cold pull, il faut du nylon de préférence naturel ou blanc. On sépare la hotend de l'extrudeur et on retire le filament restant à 250°C. On extrude manuellement du nylon, environ 7-8 cm et on baisse la température à 120 - 140 °C (ça dépends de la complexité pour extraire le filament par le haut) en continuant à extruder manuellement du filament jusqu'à ce que la température arrive à 160°C. Ensuite on laisse stabiliser à 120 - 140°C. Une fois que c'est stable, on va tirer fermement et doucement sur le filament pour l'extraire par le haut. Normalement on arrive à vider toute la buse et le heatbreak. Attention à ne pas tirer sur les fils de la hotend et à ne pas se bruler, c'est chaud.1 point

-

Passage coup de vent de 16:00 à 18:00. Croisé Thierry de TechNapa avec qui j'ai un peu discuté, Thomas de Polyworkshop que j'ai pu saluer, et vu aussi Isidon dans une allée du salon mais sans avoir l'occasion de lui dire bonjour...1 point

-

1 point

-

1 point

-

Ce n'est qu'en essayant continuellement que l'on finit par réussir. Autrement dit : plus ça rate, plus on a de chances que ça marche. Mais quand ils sont disjoints est-ce que l'un d'entre eux a déjà la capacité de faire des bulles ? Voire (soyons fous) est-ce ce à quoi il est destiné ?1 point

-

oui je pense que les Shadocks pompent pour faire monter le savon et d'autres pompent pour souffler1 point

-

En fait, la machine à bulles (ou plus exactement le schmilblik sur lequel on souffle après l'avoir trempé dans l'eau savonnée pour faire des bulles) est montée sur un ventilo. En tournant, le schmilblick trempe dans le bol d'eau savonnée et par la vitesse de rotation un courant d'air forme les bulles. En fait ça peut être monté sur l'inverse d'un ventilo : un moulin à vent, ça doit pouvoir faire le même effet mais quand il y a du vent au lieu de quand on le branche1 point

-

@JDL61 Bof chez moi çà fonctionne très bien rien de méchant comme défaut ! il suffit de changer de sens d'impression avec une couture différence soit arrière ou aléatoire au choix.... Sans te contrarier le coté avant gauche du BED et plus haut qu' à droite la zone est matérialisée en rouge en plus La partie droite est de couleur bleue donc négative. C'est juste une observation visuelle qui à mon avis n'est pas le problème Le problème n'est pas le séchage du filament il faut juste chercher ailleurs comme quoi ce n'est pas si facile à diagnostiquer. pour comprendre seul le fichier STL peut révéler le pourquoi du problème .... Autre suggestion mécanique l'impression en bas à gauche et le plus long chemin de déplacement de l'extrudeur; il faut vérifier si le tube de guidage du filament en PTFE n'est pas trop tendu avec une boucle contrainte à freiner le glissement du filament dans l'extrudeur. Je pense que ce point doit être vérifié car le tube PTFE ne doit pas être tendu et l'axe central du pivot du câblage électrique n'est pas bloqué en rotation. il faut observer avec attention les déplacements de l'extrudeur et être à l'écoute si l'extrudeur fait des bruits de claquements en bas à gauche. Premier test facile il faut décaler un peut à droite le placement de la pièce et faire un test d'impression. Vitesse d'impression très lente. Voilà si je peux t'aider à développer le problème A+1 point

-

Tu as ces options mais qui me semblent quand même bien utiles. Tu ne devrais plus rencontrer de souci si tu nettoies bien ta buse !1 point

-

Je confirme, depuis 15 ans déjà j'utilise une station de soudage "numérique" Weller avec changement de panne à chaud. Il y a 3 touches réglables pour tes températures préférées (j'ai un réglage pour dessouder, un pour souder à l'étain avec plomb et un pour souder... le plastique ). Avec une mise en température de standby lorsque tu le pose, puis extinction automatique après un certain temps d'inactivité. Il y a même la possibilité de verrouiller le réglage de la température avec un code pin à 3 chiffres (jamais compris l'utilité). Cette station a remplacé ma précédente, qui était déjà numérique, dont j'ai claqué la cartouche chauffante par choc thermique à force de la passer sous le robinet (je soudais toujours jusqu'à la fin des cours alors fallait refroidir vite ). Si je dois la remplacer un jour, j'opterai certainement pour un de ces nouveaux fers sans station et sur batterie, tellement plus pratique et suffisant pour mon usage actuel (j'ai arrêté de souder des 0402 depuis quelques années). @electroremy tu sais qu'il y a aussi des firmwares dans les ampoules et les interrupteurs de nos jours ? On commence même à en mettre dans les disjoncteurs. @louloudu22 JBC et Weller c'est top en effet, mais pour 50€ tu n'auras rien de plus qu'un fer basique non réglable. Mon tout premier Weller que j'ai eu au collège était comme ça, mais à côté de ça il fonctionne encore aujourd'hui.1 point

-

Si mes souvenir sont bon, pour avoir la rétraction auto il faut faire descendre la buse comme pour imprimer, à ce moment là la tige remonte toute seule grâce à la bille aimantée1 point

-

Non, il n’y a rien à fournir. Le système est normalement déjà installé (Marlin) sur l’Ender 3 Pro et l’Ender 3 V3 (SE ?), sauf si des modifications ont été apportées pour installer un autre firmware comme Klipper — mais ça, je ne peux pas le deviner. De toute façon, le firmware et le manuel sont téléchargeables sur le site de Creality. Concernant l’autre machine, je ne sais pas sur quelle base elle a été construite, ni même si elle est encore fonctionnelle. Dans tous les cas, il est difficile de faire un diagnostic à distance sur des machines dont on ne connaît ni l’état exact ni les éventuelles modifications.1 point

-

perso si tu as un multi mètre j'aurais fait un simple test de continuité de la nappe sur chaque contact pour voir si elle est ok ou si un rupture de liaison est présente.1 point

-

Et il faut faire un cold pull avec du nylon pour extraire tout ce qui est collé dans la partie chaude de la hotend, quelques fois plusieurs fois de suite pour extraire les débris. C'est aussi vrai sur les X Max 3, mais peut être dans une moindre mesure. Il y a un paramètre qui n'est pas mentionné, c'est la température de la chambre : portes et capots fermés, on peut monter assez vite en température, surtout avec un plateau à 80°C. Ca dépends de l'extraction d'air qui est faite du caisson. Une première action relativement simple est d'améliorer la conductivité thermique entre le radiateur et la partie froide du hotend. Un peu de pate thermique genre Artic Silver sur la partie cuivre du hotend qui rentre dans le radiateur. Ca peut être également l'humidité dans le filament, ça favorise le heat creep car on remonte de la vapeur chaude au delà du heatbreak. 4 à 5h dans un sécheur ce n'est pas beaucoup, d'autant que certains sécheurs ne permettent pas d'évacuer correctement l'humidité extraite. A quelle température ? Perso du PETG, c'est 8h au four à 70°C, chaleur tournante en sortie du carton avant toute utilisation. Le four de cuisine va bien si on a pris la précaution de mesurer les températures réelles. Tout d'abord sécher le filament avec la bonne température et le bon temps pour éliminer ce problème. Pas la peine de changer de filament dans un premier temps, ca ferait un paramètre en plus à gérer. Nettoyer la hotend avec un cold pull au nylon ou du filament de nettoyage et les roues dentées de l'extrudeur des débris de filaments. Faire un PID de la hotend, chargée avec du filament et avec une température supérieure à celle d'utilisation (250°_C par exemple) Vérifier que les ventilateurs sur la tête tournent bien et sans bruits bizarres. Imprimer le PETG capots ouverts avec une ventilation du caisson.1 point

-

@pjtlivjy Merci encore pour tous ces judicieux conseils ! Bonne journée !1 point

-

Comme on m'a aidé ici je vais essayer d'aider à mon tour avec mes maigres connaissances... A propos du séchage, je pense avoir compris que le tx d'humidité affiché (j'ai un Sunlu S4) est celui de l'air ambiant dans le sécheur, et non pas le tx d'humidité du filament séché. Je ne fais que du pla pour l'instant, mais je laisse mes bobines quasiment à demeure dans le sécheur, et leur laisse le temps de réellement évacuer l'humidité, çàd environ 12h.1 point

-

Un propactylactete hachleboul peut-il s'amuser avec ce jouet ? « pour la première fonction d'origine les mamans préfèrent l'extérieur, la seconde fonction c'est plus intérieur ».... C'est réservé aux mamans et aux grandes filles ce jouet ?1 point

-

Salut, Tu as quelle version du firmware ? Je viens de jeter un oeil au code, j'y ai vu ça : Ca semble confirmer que la PINDAv1 est bien compensée en température, mais en utilisant la CTN de la hotend. La PINDAv2 utilise sa propre CTN ce qui rend cette calibration plus précise mais toujours imparfaite, je pense probablement à cause de l'inertie thermique. La SuperPINDA ne dérivant pas, il n'y a aucune compensation à faire. Ce que je n'ai pas encore vu c'est si le code le plus récent est toujours compatible MK2, auquel cas "il suffirait" de le recompiler en activant simplement le support de la SuperPINDA. Si non il faudra backporter les quelques lignes de code qui changent. Ne pas oublier de bouger le bit qui va bien dans l'EEPROM. Le code est assez bien écrit et très modulaire.1 point

-

Alors ça c'est trop moderne pour moi. Si tu veux que ça chauffe plus fort, hé bien tu tournes le bouton, tu achètes un fer plus puissant... ou bien tu "survoltes" l'alimentation Et pour ne pas te brûler, tu l'attrapes par la poignée et pas par le bout qui chauffe... ...c'est à dire, surtout pas comme sur cette image : hum... voilà ce qu'il se passe quand on demande à une agence de pub qui n'y connait rien de faire une photo Sans parler de la pertinence d'utiliser un fer à souder de cette façon sur une carte mère d'ordinateur1 point

-

Salut, ton PETG est peut-être trop humide, la bobine est déjà installée dans l'imprimante ?, pour du PETG je laisse dans le sécheur à 70° pendant 6h.1 point

-

L'acier étant moins conducteur thermique que le laiton il faut augmenter la température de la buse et réduire la vitesse d'impression. Les imprimantes récentes ont des buses mieux conçues et en acier.1 point

-

Incroyable, j'ai reçu un mail avec les numéros de pièces et les wiki correspondant pour procéder aux changements, et 2 eme mail a l'instant m'annonçant l'expédition.1 point

-

tu peux en mettre, ça améliore la finition mais ça n'est pas une obligation, Motip et Julien en font de très bien. Si la première partie est réalisée avec soin, petites couches (ça évite les fissures) ça n'apporte pas grand chose de plus. Oui tu peux peindre directement, je le fais avec de la peinture en bombe Spectrum que j'achète chez Action.1 point

-

Il fallait des couleurs pour cette 917K... J'ai pensé à rouge/blanc, vert/violet et bleu/orange, et c'est la dernière que j'ai choisi... Normalement, elle devrait être prête pour la Belleysanne (nb : rencontre Vintage RC à Belley le week-end prochain)...1 point

-

La box internet qui fournit les adresses IP aux matériels attribue une adresse pour une durée limitée (bail). Quand ce bail est expiré, une nouvelle adresse se voit donnée au matériel. Pour éviter ça, il faut aller sur l'interface de gestion de la box du FAI et déclarer une adresse IP fixe au matériel. Sinon, vérifier régulièrement que l'adresse IP affichée sur l'écran n'a pas bougée.1 point

-

Quel bois utilises-tu ? Si c'est du MDF (pas vraiment du bois). Ça émet beaucoup de fumées. Si tu as une pompe à air et que son débit est réglable, utilise-la même pour de la gravure avec un faible débit : ça évite que les fumées remontent vers la lentille.1 point

-

0 points