Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/07/2025 Dans tous les contenus

-

J'ai un dryer Sunlu S2 que je n'utilise que pour le TPU et les vieilles bobines dont le filament est cassant en dehors de ça la moitié de mes bobines sont juste dans des cartons et pour compléter elles sont stockées dans une pièce ou madame fait parfois sécher le linge... alors je sais que certaines marques de filament prennent plus l'humidités que d'autres mais je trouve que ça devient une psychose cette humidité, je vois de plus en plus de message du style "j'ai un problème d'impression sur ma trucmuche3xl" réponse "fait sécher ton filament" ??? je ne suis pas complotiste mais je suppute que le séchage de filament a été créé par les fabricants de filament qui ensuite vendent des dryers et ensuite te disent qui faut absolument imprimer avec tes bobines dans le dryer sous peine d'avoir des impressions dégueulasses... Alors pour ceux qui vont me pourrir pour ce que j'ai écrit ci dessus (ça m'est déjà arrivé ) j'ai été l'un ou le premier sur ce forum à démontrer l'efficacité du séchage de filament notamment pour le TPU3 points

-

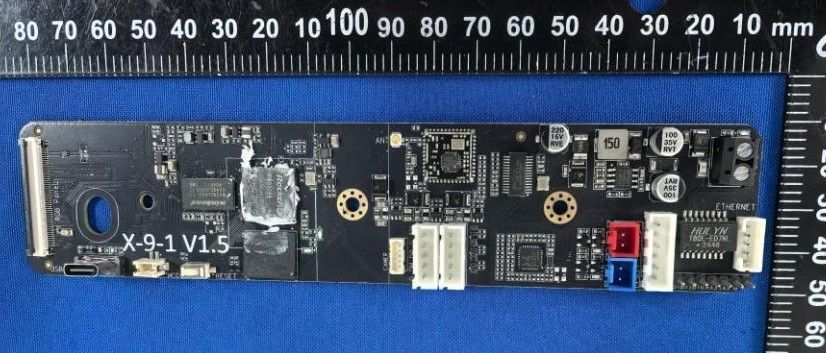

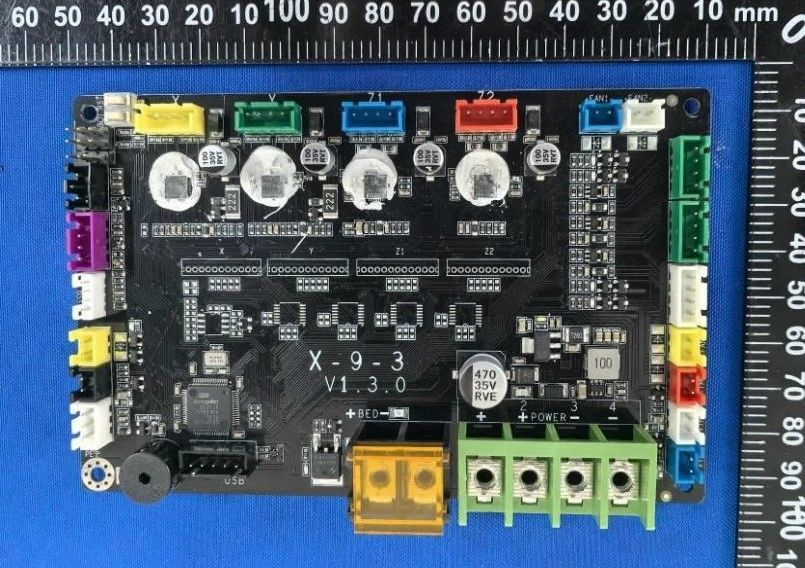

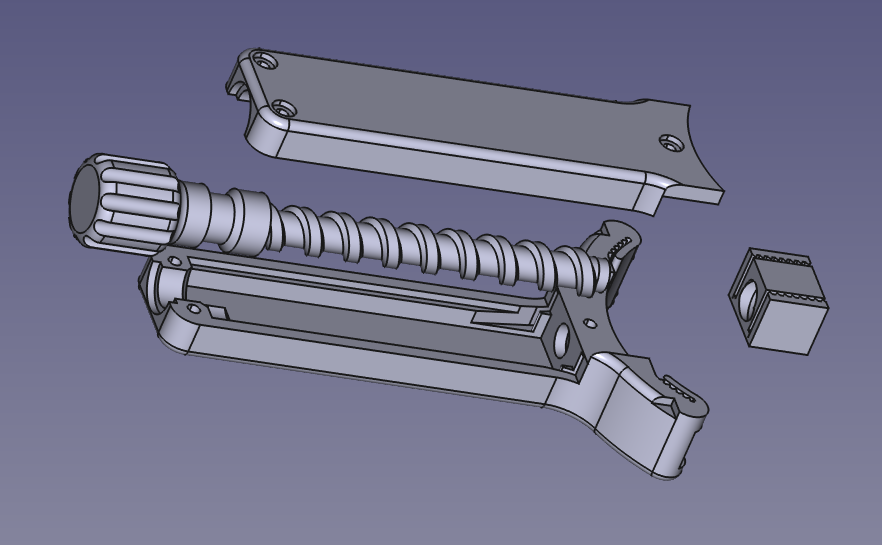

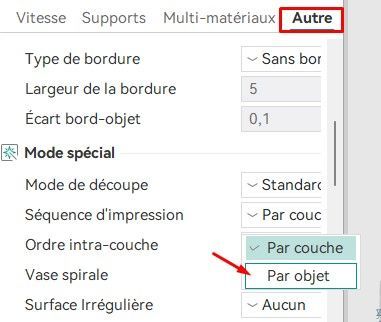

Mon site favori d'investigation FCC (américain), pour le moment, ne recense pas encore de nouveau modèle de la part de Qiditech (2A5FV), mais un autre site permet d'obtenir quelques infos sur un futur modèle décliné en deux variations : Q2 et Q2C (ce second probablement une Q2 Combo donc avec une Qidibox (je suppose, hein ). Quelques photos des éléments internes : https://device.report/m/3345ae56ebaf9945c4b306d5a40b64540a624643a2b25137ab4df4d65fbe493f L'extérieur : https://device.report/m/5ca5d5bd19e6ab02935b8bd398b75a5bdb2ac82a0d9e5fd9692e956f2a1662fc Le manuel : https://device.report/m/9237d0a1d6c3b31d9b74ac74bf136305211b60efc5708bf6f6769d727d906c88 Volume d'impression de 270x270x256 mm, dimensions de l'imprimante 402x430x494 mm, poids de 18 kg. Impression jusqu'à 370 °C pour la tête, 120 °C pour le lit. Quelques captures écrans faites à partir de ces documents : Les cartes électroniques (OS (X-9-1 v1.5), Contrôleur (X-9-3 v1.3.0), SSR) : D'après le manuel, les façades des côtés sont munies de fenêtres sur une partie. La gestion d'une Qidibox est directement intégrée, la prise Ethernet est toujours là… Quand sera-t-elle disponible ? À quel prix ? L'avenir nous le dira .2 points

-

2 points

-

2 points

-

2 points

-

Tout à fait d'accord. Je ne remet pas en cause le bien fondé du sécheur de filament, j'en ai conçu un. Mais ça s'apparente à de la manipulation de la part des constructeurs qui ont trouvé une nouvelle source de profit. Le plus frappant est le glissement technique qui consiste à faire croire que la valeur affichée sur l'hygromètre de l'appareil est l'humidité du filament. Il n'existe pas, comme pour le bois, un appareil pour mesurer par contact l'humidité des matières plastique. Il y a plusieurs méthode, dessiccateur halogène, titrage Karl Fischer, etc. Avec ce genre d'appareil, par exemple, conçu pour le granulat de plastique. Quel constructeur de sécheur pratique ces tests ? quel utilisateur d'imprimante 3D en est équipé ? L'humidité moyenne chez moi est de 45% l'hiver et 55% l'été. A part le TPU que je passe au sécheur durant l'impression, le reste est dans des boites étanches avec 40 g de dessicant. J'ai du LW PLA, sensible à l'humidité, depuis plusieurs années qui n'a jamais été séché et qui me donne des impressions parfaites. Lorsque j'ai une impression qui part en sucette je sais que c'est moi qui ai déconné. Je pratique depuis très longtemps le tir à l'arc, une cinquantaine d'années. J'ai appris qu'on devient un bon archer le jour où on sait exactement pourquoi on a loupé un tir.2 points

-

À mon sens, il ne faut pas simplement le débrancher, il faut aussi le démonter ou au moins le descendre suffisamment pour qu'il ne gêne pas la mise à 0 du Z.2 points

-

Un test avec plein d'impressions 3D multicouleurs, c'est celui de la Creality Hi Combo ! https://www.lesimprimantes3d.fr/test-creality-hi-combo-cfs-multi-couleurs-20250724/1 point

-

Le PA chargé fibre de verre ou de carbone se comporte nettement mieux que du PA non chargé car beaucoup de retrait. Il faut le faire sécher une dizaine d'heures à 80°C donc dans le four, c'est plus facile. Si tu arrives à avoir une cinquantaine de °C dans la machine, cela limite les problèmes1 point

-

1 point

-

C'est bon, je suis allé chercher les commandes ssh (de base), puis j'ai du trouver leur syntaxe, puis enfin j'y suis arrivé. J'ai pu supprimer le "printer_data/database/moonraker-sql.db". Maintenat je pourrais presque me connecter, juste que les identifiants ont du changer, j'y retourne... Pour le fun je suis en haut dans mon bureau et l'imprimante est en bas. Je dois descendre et remonter un escalier en colimaçon environ 30 à 50 fois par jour ~~~ Hé ben ouais, bon sang mais c'est bien sur ! Il fallait juste que je rentre mon compte dans la machine !!! Putain les informaticiens ils sont pas nés sur la même planète que moi ! Ayé, ça fonctionne ! Je vous remercie tous @fran6p, @hcl28, @vap38 et @Savate Et maintenant je n'ai plus le temps d'imprimer. J'ai une AG à préparer (je suis trésorier), et je pars mardi pour 10 jours de photos non stop aux Choralies de Vaison la Romaine (non stop = 11h de prise de vue, puis tri, traitements, tag et livraison chaque jour), @BO105cbs si tu me lis... La bise les filles, aujourd'hui est un grand jour, j'ai découvert le "ssh"1 point

-

1 point

-

La courroie enserre une pièce en mouvement ? Ou utiliser comme pour une clé fibre à huile ou pour couvercle à bocal vissé ?1 point

-

Là, c'est le luxe, même avec 1 Go alors deux ou plus c'est top . L'alimentation que tu utilisais avec le RPi3 sera peut-être un poil juste avec le RPi4.1 point

-

1 point

-

1 point

-

Sans oublier que le filament passe de l'état solide à l'état liquide à la vitesse d'avance dans l'extrudeur, donc le fait qu'il soit plus ou moins "mou" à l'origine ne change pas grand chose. Il suffit d'augmenter ou diminuer la température ou le débit en direct dès le début. C'est aussi l'une des raison d'être de la fonction "jupe": en plus de nettoyer la buse, vérifier l'accrochage, ça permet de voir et ajuster en direct (avec les fonctions Tune, Babystep Z) avant que l'impression commence. J'ai des fonds de bobine de PLA de 2015... effectivement si je les laisse sur la machine (CR10V2), le fil casse tout seul au bout de deux jours en sortie de bobine. C'est un peu pénible à ré-enfiler, mais après, ça passe bien, même si ça casse dans le tube, le fil est de toutes façon poussé.1 point

-

Non, tu as raison, il y a beaucoup de psychose, mais il y a quand même un fond de vérité. Un test très simple pour le PLA : si le filament devient cassant, un coup de sécheur lui permettra de retrouver de la souplesse. Mais dans le cas présent et selon les dires de @jln31, tout pousse à croire que ça peut jouer sans pour autant être catégorique ou considérer que c'est la seule cause. Toutefois, un coup de sécheur, c'est facile à faire et permet d'éliminer une piste assez courante.1 point

-

Salut . Bon retour un peu plus poussé sur le tpu 95a ... Le changement de couleur ça passe crème ! Mais je suis régulièrement embêter par un bouchon au niveau du hotend ,après un print ...je laisse refroidir 10min et si je relance un autre print c'est bouché.... en impression continue avec changement ça passe , mais des lors que je laisse refroidir.... ça bloque . Fluage dans la buse ? Bon mon filament n'est pas séché.... mais avec ma ke j'étais moins embêter ! Entre nous . La parade je fais une extrusion de pla à la fin d'un print .... ma ça me gave . Et constat, je retrouve certains soucis que j'avais avec ma ke quand je suis passé avec orca ! Avec ma ke je suis repasser sous creality print et j'ai de meilleur résultats ! Les soucis rencontrés sous orca : des extrusions avec lignes fines, du stringing, adhésion entre couches merdique . Creality print est plus grossier ,mais je m'en sors mieux avec .... Pour le moment je suis entrain de jouer avec les paramètres sur l adx5 ! En mode débutant ... je cherche les bon réglages. Orca flashforge ou orca slicer ne m'as jamais convaincu....j'ai eu trop de soucis avec ... Le seul constat positif avec orca c'est la qualité des print qui est plus précis . Mais me pose souci avec du tpu 95a....dans mon style d usage ! Et les résultats visuels sont très propres : je reste assez maniaque sur l aspect global de la pièce ! Ceci dit Je doit avoir 14 couleur de tpu ....avec creality print un seul réglage et je switch de couleur sans me faire ch...iez comme ça.... bon c'est un constat un peu frais.... je pense que je doit persister a chercher les bon réglages .... sous orca flashforge. Mais je suis dubitatif A suivre.....1 point

-

D'expérience, les calibrations de filaments sont à faire en fonction de la taille de buse. La température et le pressure advance sont légèrement différents. J'ai oublié mes cours de rhéologie depuis longtemps, mais l'écoulement de la matière est différent du fait de la section plus importante du passage de la buse.1 point

-

Après pour être très honnête aujourd'hui contrairement a il y a quelques années tous les imprimantes sont capable d'imprimer du PLA et du PETG efficacement de façon assez propre, ce qui reste disparatre, ce sont la qualité de l'ecosystème, du SAV, le suivie logiciel, et de composant, la finalisation en sortie commercial etc... Il y a beaucoup de machine de nos jour qui en début de vie commercial sorte non optimiser et finalisé sur certain aspect, donc nos variation de proposition dépendent souvent des besoins techniques d'un utilisation mais aussi sont background technique (sa capacité a s'auto dépanner) et sa motivation a entretenir sont matériel. Quoi qu'il en soit oui on reste une belle bande de passionnés sur le forum c'est aussi en grand partie pour cela que j'aide plus volontiers sur le forum que sur d'autre média, car généralement ici les gens ont un minimum fait de la recherche, et l'on retrouve facilement l'historique des tuto et autre élément que l'on partage a la communauté. Et d'ailleurs bienvenue a toi dans l'impression 3D et le monde des maker et sur le forum1 point

-

1 point

-

voici une video tournée dans le centre de R&D de la société Américaine Poweresin, basé à Istanbul, qui montre le processus de production d'une résine photopolymérisable. pour un peu on se croirait dans Breaking Bad1 point

-

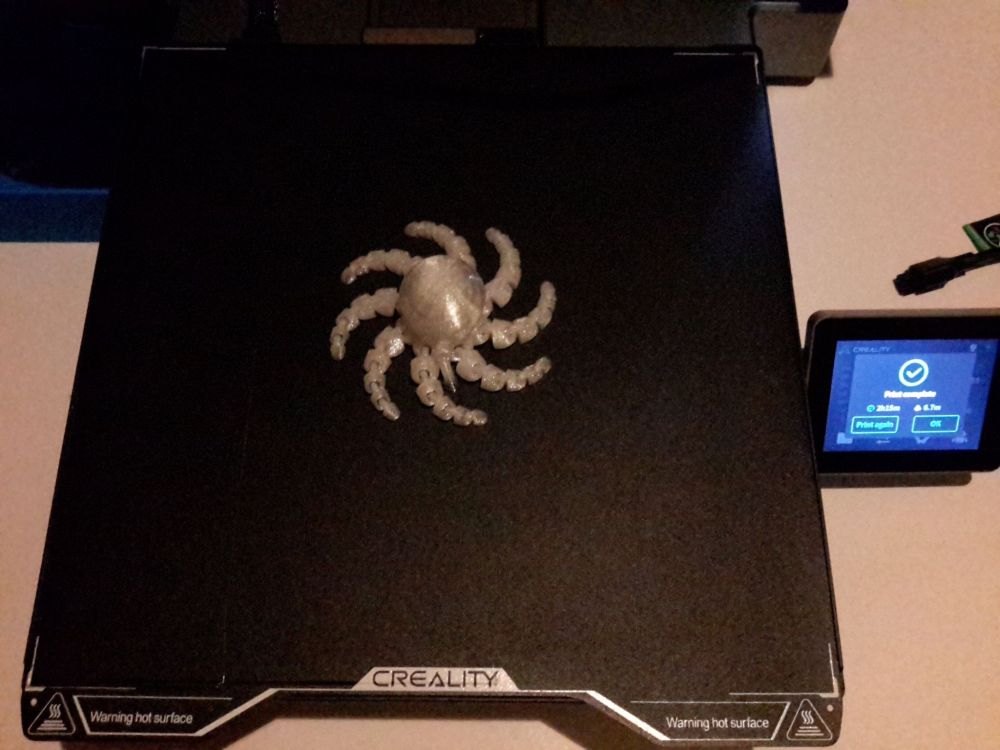

la pièce est monobloc mais ne l'a pas toujours été et x'est imprimé sans support comme tu peux le voir @JoOj1 point

-

Pour les Serie 3, peu de solutions existent actuellement. La solution commerciale Coprint semble utilisable avec les XMax3, mais je doute que ce soit aussi simple et fonctionnel que le montre la vidéo. J'ai même de gros doutes : utiliser KIAUH pour désinstaller Klipper, Moonraker sur une Qidi d'origine, puis réinstaller l'écosystème Klipper via KIAUH sans reflasher a minima le firmware de la carte mère (et probablement celui de la tête Coprint) risque de conduire à une imprimante non fonctionnelle (sans parler de l'écran originel qui ne fonctionnera plus). Dans la liste des macros fournies par Coprint, une au moins est absente (FILAMENT_CUT) alors qu'elle est appelée par une autre macro… Le gros inconvénient sera une perte du volume d'impression (la tête Coprint est bien plus grosse que l'originelle) et dans une moindre mesure l'ouverture continue du capot supérieur, limitant l'impression aux filaments «simples» (PLA, PETG, TPU ?). La vidéo (les liens vers les Github pour les pièces à imprimer et les fichiers de configuration sont donnés sous la vidéo YT) : Pour la Qidibox, la vidéo FB n'apporte rien de plus que celles officielles de Qiditech (évoquées dans ce lien), l'autre vidéo (précipitée pour être le premier à en sortir une ) montre juste un peu plus du déballage. Ce qu'on attend réellement de voir, en tout cas pour mon cas, c'est comment ça fonctionne, bien ou pas, les difficultés rencontrées, les astuces pour y remédier, … et ça, ça ne pourra se faire qu'après quelques heures d'impression.1 point

-

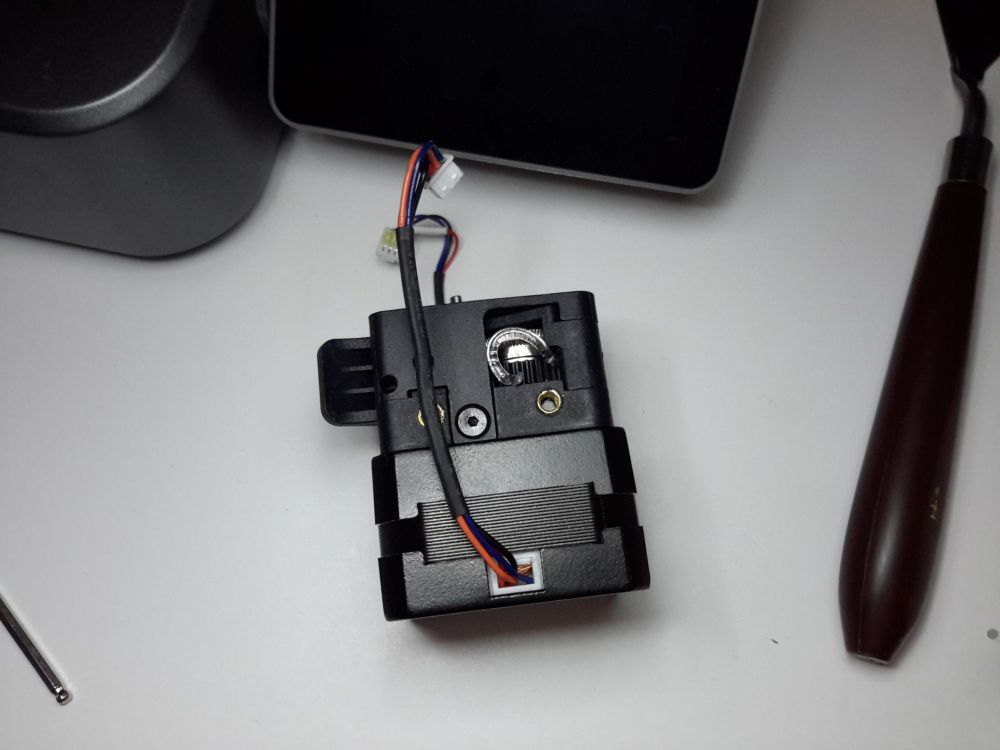

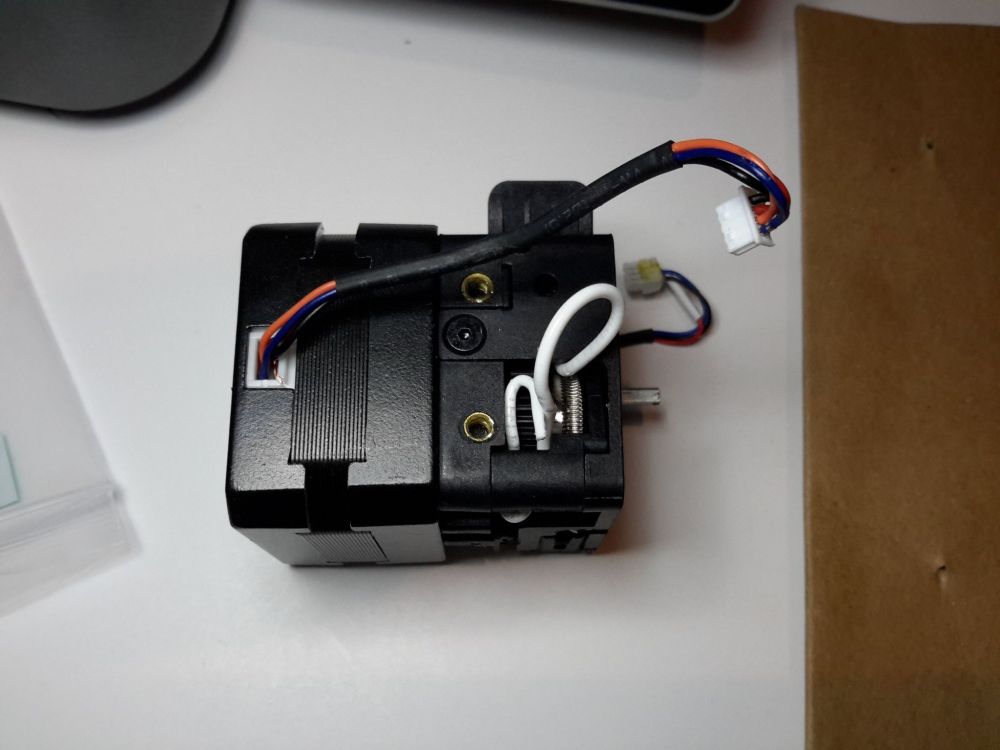

0 points

-

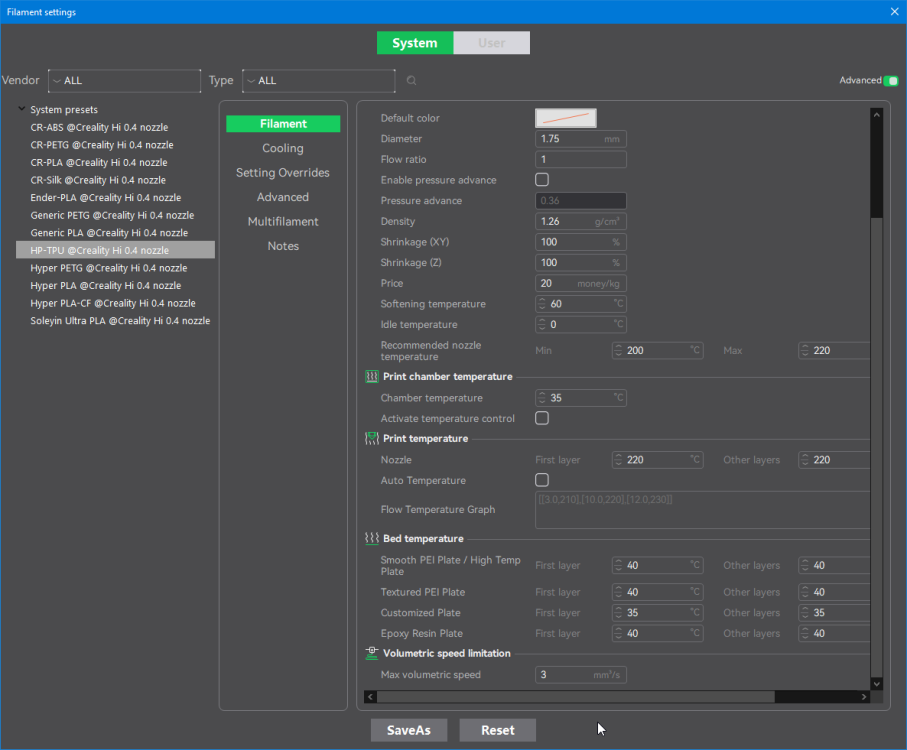

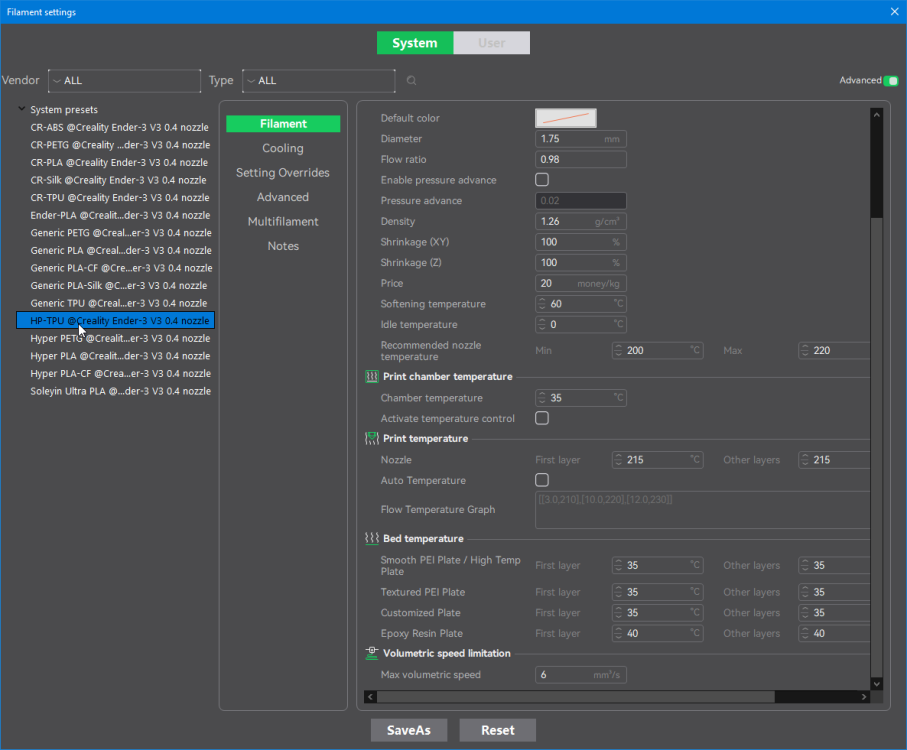

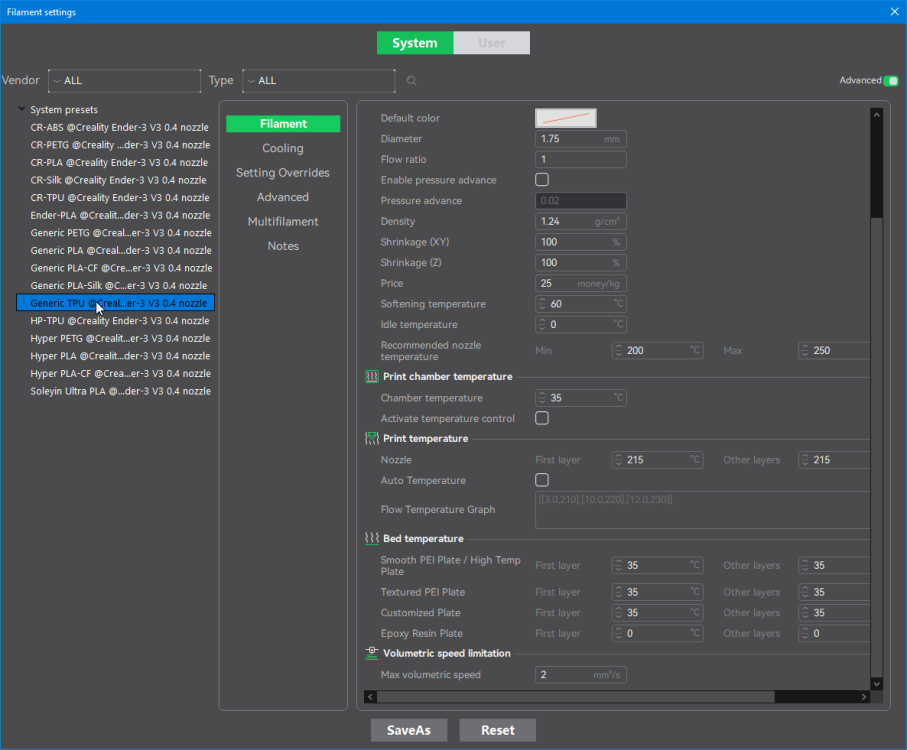

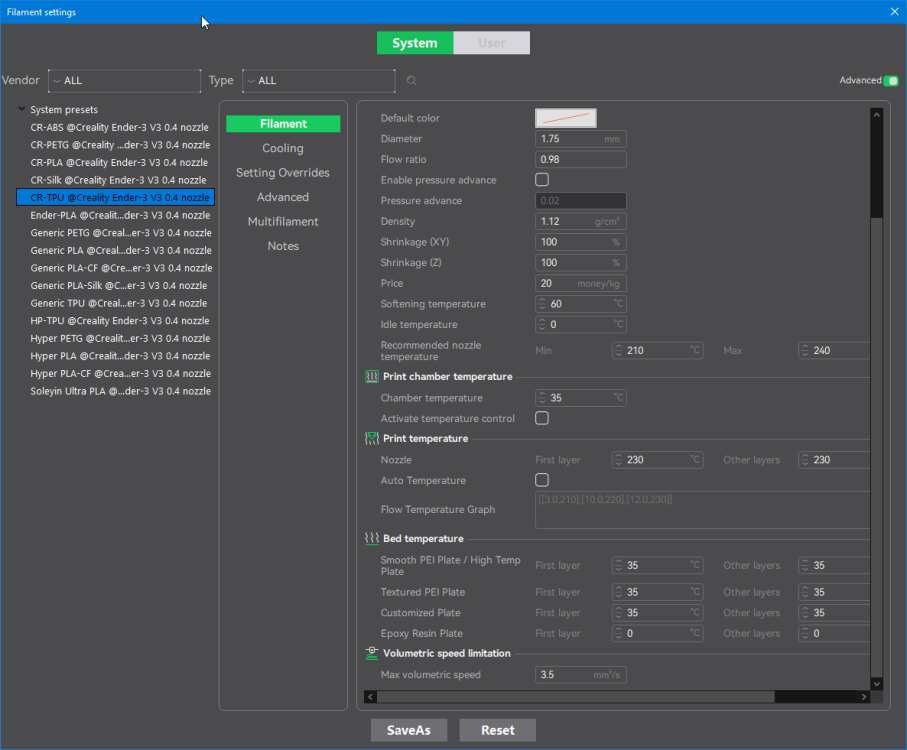

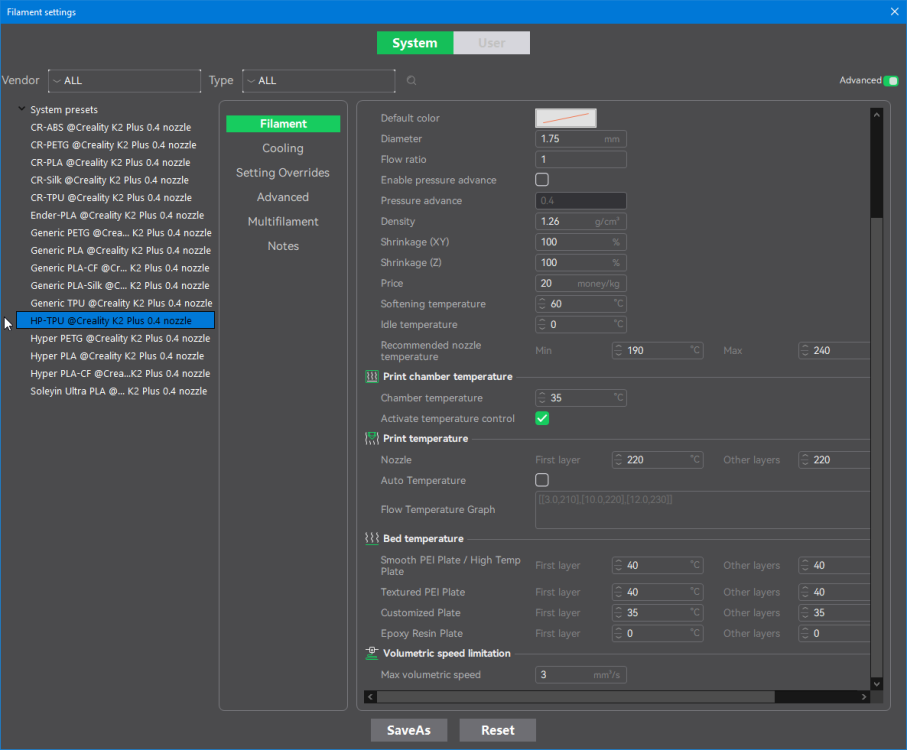

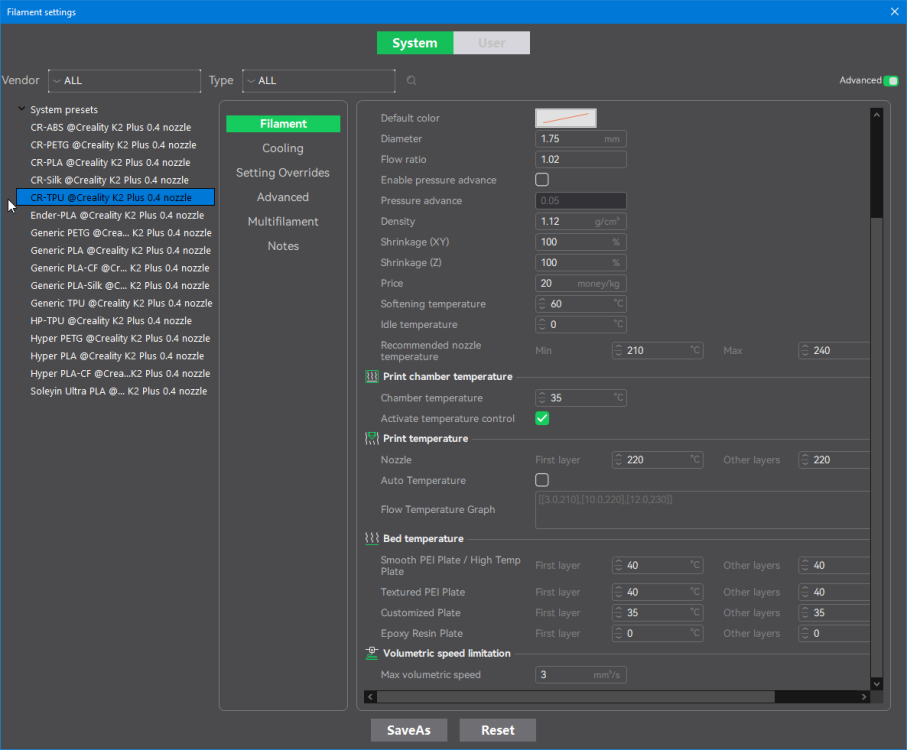

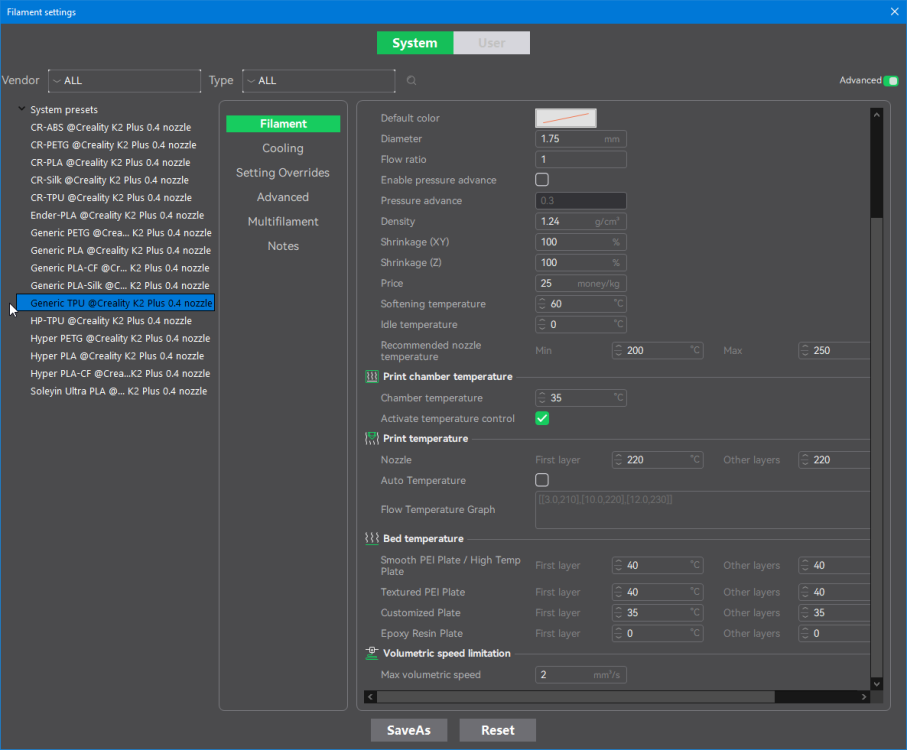

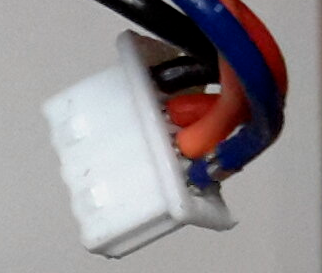

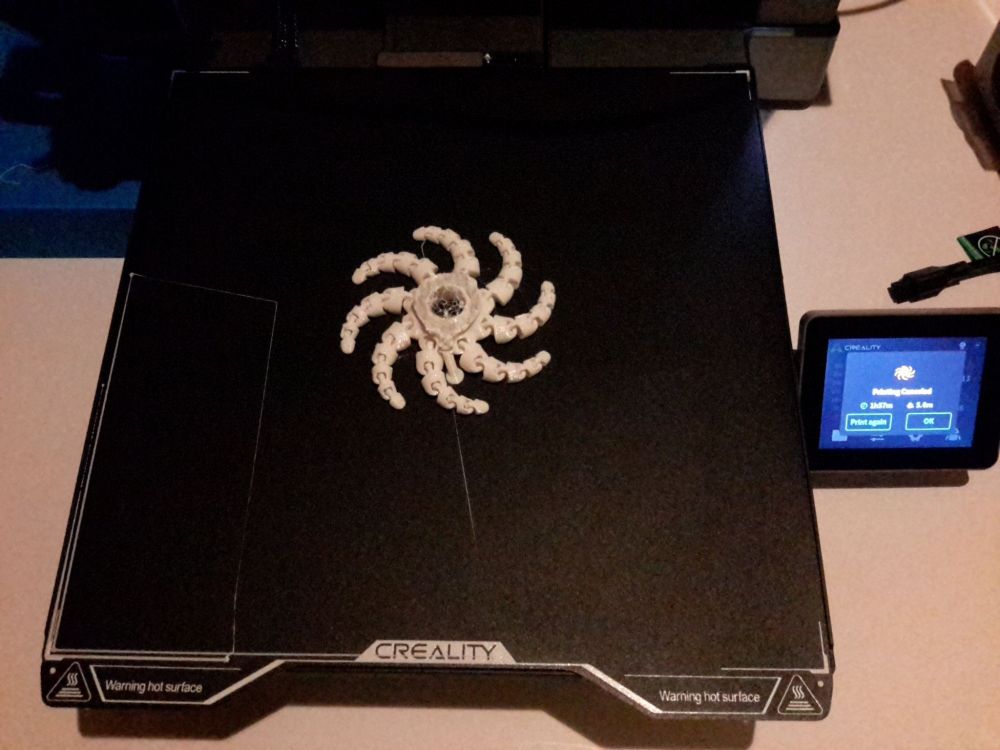

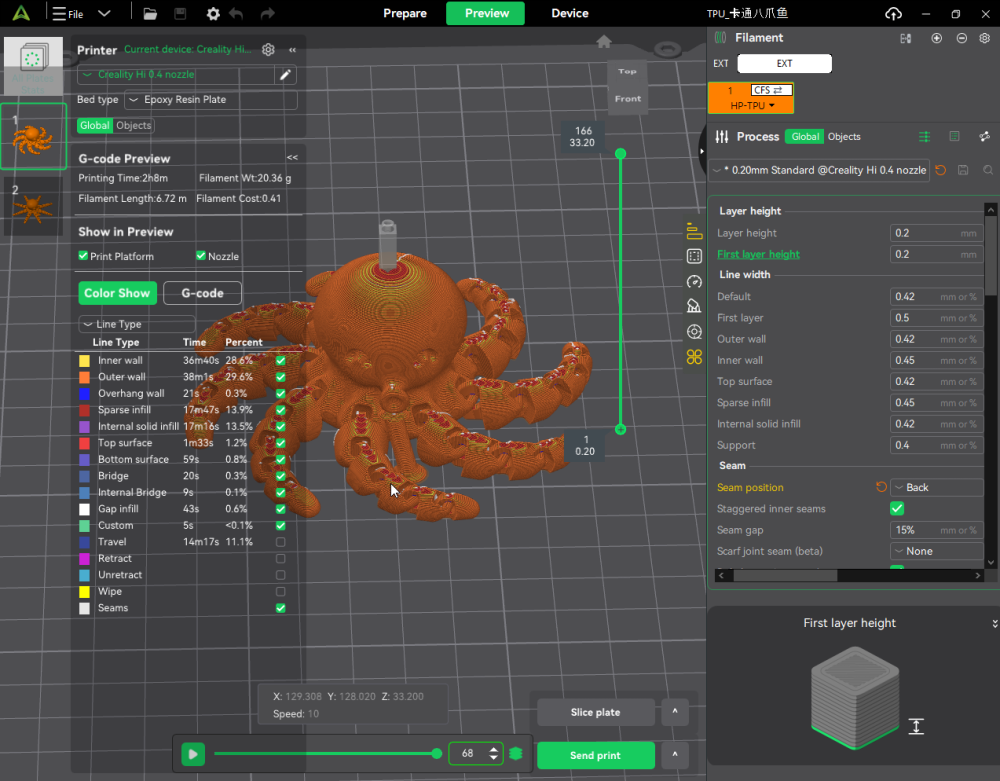

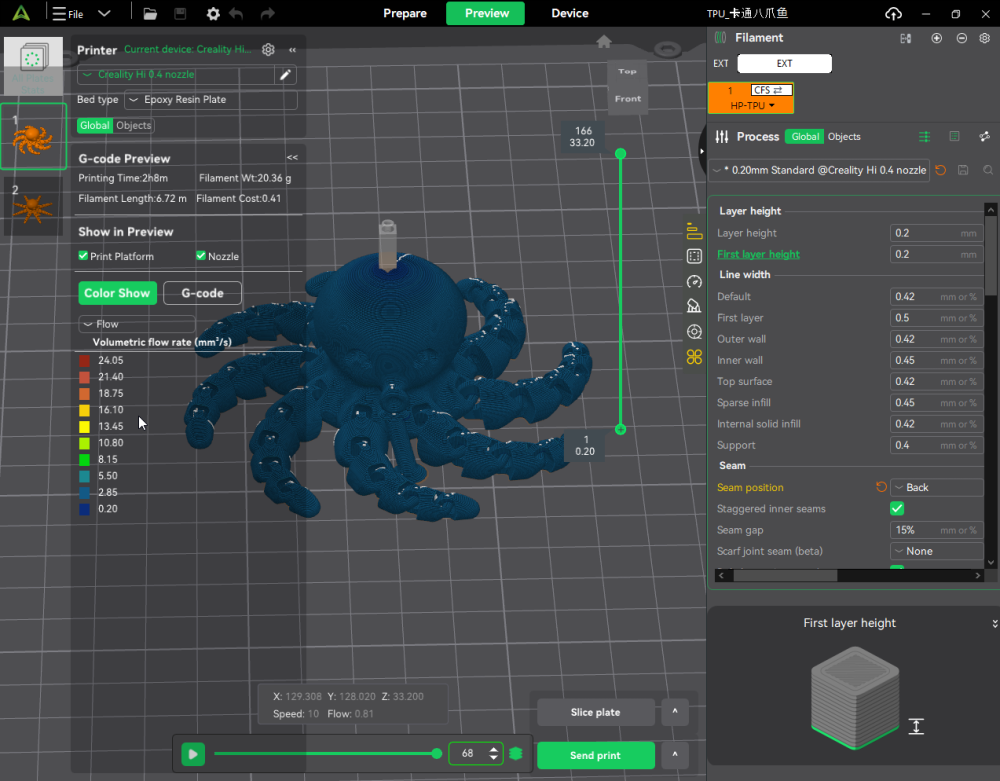

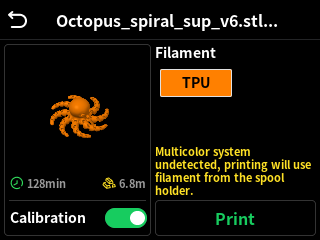

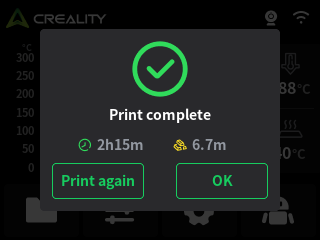

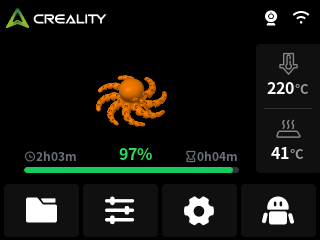

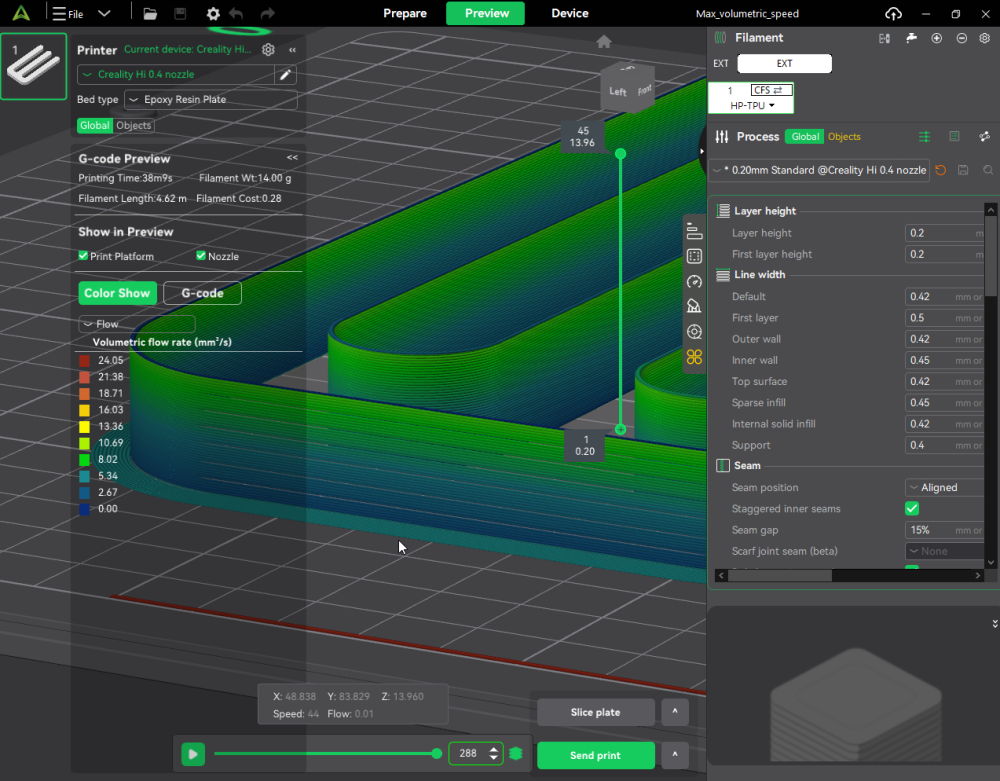

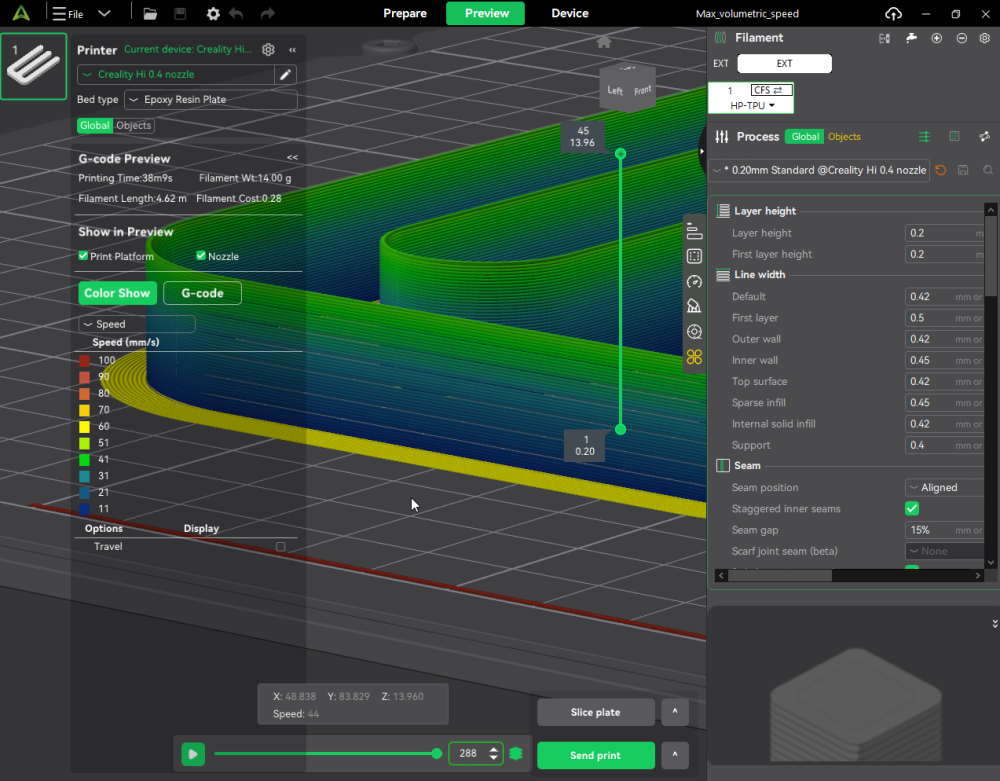

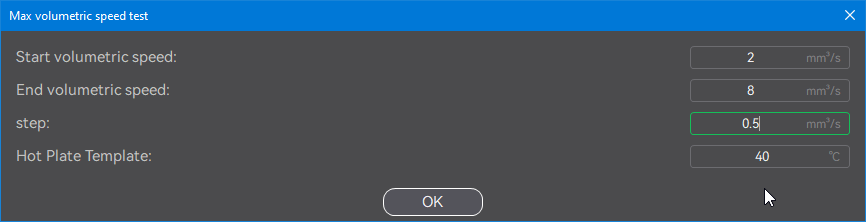

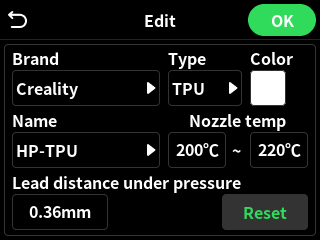

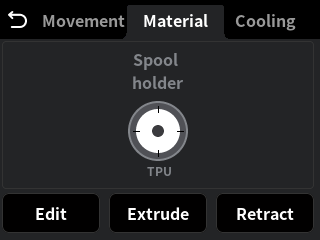

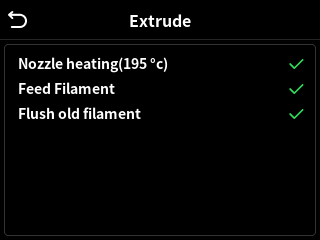

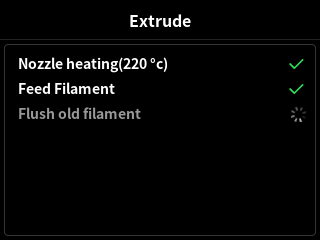

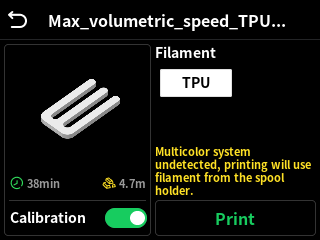

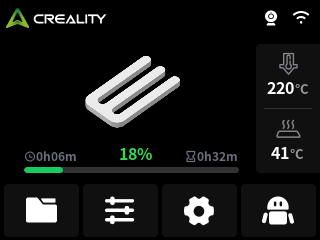

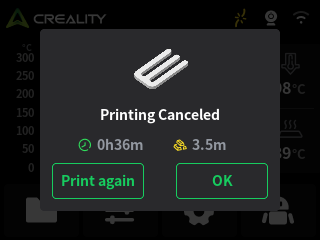

Autres impressions - (Acte IV) - TPU-95A Depuis le porte-bobine uniquement, car incompatible avec le CFS. Sans passer le filament dans le connecteur PTFE sur le porte-bobine, ni le tube PTFE de guidage jusqu'à la tête d'impression, pour réduire les frottements qui pourraient étirer ce type de filament élastique. Pour le seul profil TPU du HP-TPU associé à la Creality Hi 220°C pour la buse ( ce qui me semble un peu bas pour du TPU que j'imprime habituellement plutôt à 230 voir 240°C) 40°C pour le plateau. (pour un plateau en résine époxy) MVS ("Max volumetric speed") a 3 mm³/s ( Pour la K2 Plus, le profil (pour un plateau PEI texturé) HP-TPU > buse 220°C, plateau 40°C, MVS 3 mm³/s, CR-TPU > buse 220°C, plateau 40°C, MVS 3 mm³/s, Generic TPU > buse 220°C, plateau 40°C, MVS 2 mm³/s Ender-3 V3, le profil (pour un plateau PEI texturé) HP-TPU > buse 215°C (qui me semble un peu bas, je dirai d'utiliser plutôt 230°C), plateau 35°C, MVS 6 mm³/s, CR-TPU > buse 230°C, plateau 35°C, MVS 3.5 mm³/s, Generic TPU > buse 215°C (qui me semble un peu bas, je dirai d'utiliser plutôt 230°C), plateau 35°C, MVS 2 mm³/s ) Avec la machine que j'ai eue en test, mes essais avec du HP-TPU et du CR-TPU en utilisant le profil filament HP-TPU (buse 220°C, plateau 40°C, MVS 3 mm³/s,) m'ont donné plusieurs bourrages et blocage du filament TPU juste avant la sortie de l'extrudeur (au chargement du filament et a l'impression). Cumulé avec le fait qu'il n'y ait d'associé à la Creality Hi, qu'un seul profil TPU pour du HP-TPU Creality avec une vitesse d'extrusion volumétrique maximal de 3 mm³/s (très lent) Pour moi, la Creality Hi ( son extrudeur et sa buse "unicornK2P" ) ne semble pas être le meilleur choix pour imprimer du TPU. Il me faudrait re-tester avec une buse neuve, car j'ai tenté le TPU après avoir déjà imprimé ~ 120h majoritairement du PLA et un peu de PETG. Mais, en l'état et ayant d'autres machines ( comme la Ender-3 V3 ) avec lesquelles j'imprime sans difficulté du TPU, personnellement, je n'utiliserais probablement pas la Creality Hi pour imprimer du TPU. Car je n'ai pas spécialement envie de refaire de nouveau un démontage/remontage de l'extrudeur ( https://wiki.creality.com/en/cr-series/creality-hi/clogged-extruder ) pour enlever un morceau de filament TPU coincé dedans. Chargement (1) HP-TPU > OK Il ne semble pas possible de modifier la mise en chauffe ni la température d'extrusion (même en modifiant le profil matériau) ni de décomposer (délais de chauffe/refroidissement si trop chaud, fait des mouvements sur l'axe X pour se placer sur le système de purge et éjecter la purger) quand on clique sur "Extrude". J'aurais aimé avoir la possibilité depuis les menus de l'écran de contrôle, de faire séparément la mise en chauffe de la demande d'extrusion, et cela, sans déplacement X pour éjection de la purge. Mais je remarque que pour le TPU, la vitesse d'extrusion des purges est bien plus lente que celle du PLA. Impression d'un test de MVS ( de 2 à 8 mm³/s ) HP-TPU transparent Creality > KO. Échec vers ?50% de l'impression, bourrage extrudeur. Démontage extrudeur et engrenage pour extraire le morceau de filament bloqué, remontage ( cf https://wiki.creality.com/en/cr-series/creality-hi/clogged-extruder ) Chargement (2) HP-TPU > OK Impression "Cute mini octopus" tranché pour du HP-TPU ( MVS 3.0 mm³/s, 220°C) > OK Chargement (3) CR-TPU Blanc > KO. Bourrage extrudeur, démontage, remontage. (Mais là, je n'avais pas complétement démonté les engrenages de l'extruder, juste tirer un peu rageusement sur le filament qui dépassé ...) Chargement (4) CR-TPU Blanc > KO (en fait, il restait un petit bout de filament de précédent bourrage). Bourrage extrudeur, démontage complet engrenages, remontage. Chargement (5) CR-TPU Blanc > OK. Impression du même fichier d'impression tranché pour du HP-TPU de "Cute mini octopus" > Échec vers 90% bourrage extrudeur, démontage complet engrenages, remontage. // FAIT voir ici. A FAIRE > Refaire un essai avec du CR-TPU avec un profil filament modifié ( buse 230°C, plateau 40°C, MVS 2 mm³/s) et passer par l'interface web Fluidd pour faire le chargement du filament de manière décomposé ( permet de définir la température de la buse, attendre la chauffe, puis demander une extrusion dont on peut modifier la distance à extruder et la vitesse d'extrusion ) Le problème, en plus du temps passé pour démonter et remonter, c'est qu'à force de déconnecter, reconnecter les tout petits connecteurs, ont augment le risque de les abimer. Ici, heureusement, vu et corrigé avant de remettre en fonction, on peut remarquer que le fil bleu du moteur de l'extrudeur n'est pas bien enfiché dans son connecteur. On voit le bout en métal serti sur le bout du fil bleu un peu sorti du connecteur, preuve qu'il n'est pas bien enfoncé dans le connecteur.0 points