Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/03/2023 Dans tous les contenus

-

6 points

-

3 points

-

Hou ... c'est très très louche bien mettre en quarantaine ... car si cette bête là ce propage cela risque d’être problématique. \__/ \__/ \__/ \__/ \__/ \__/ \__/ (oo) (o-) (@@) (xx) (--) ( ) (OO) //||\\ //||\\ //||\\ //||\\ //||\\ //||\\ //||\\ bug bug bug/w dead bug blind bug after winking hangover bug sleeping bug seeing a female bug source ascii art https://www.asciiart.eu/animals/insects/other2 points

-

2 points

-

J'ai croisé les doigts tou la soirée... Contrairement à la FDM où l'on voit la progression, en impression résine on ne peut rien voir tant que cela n'a pas atteint une certaine hauteur d'impression... C'est frustrant... La seule indication du progrès, c'est au final le son du decrochement du print du FEP, et c'était suffisemment clair pour me laisser penser que l'impression progressait... Après 6 heures d'impression, cela semble un succès. Il reste encore du travail, mais au moins l'impression est faite. Je vais laisser égoutter avant de passer en nettoyage puis en cure UV... Je devrais être en mesure de partager tout les détails plus tard. Je crois que je peux faire la majorité des pneus que j'ai modélisé de cette façon (je dois avoir à peu près une quinzaine de modèles CAD). J'ai un petit doute sur le pneu du Big Bear, vu sa taille (il est énorme), et l'impossibilité d'appliquer certaine des recommandation dans ce cas sur le lit de mon imprimante résine... Mais il faudra que j'essaye très clairement...1 point

-

Jète la. Elle n'a pas épaissi car elle a séché (la résine ne sèche pas) mais parce qu'elle a commencé à polymériser. Et ça tu n'y peux rien. Eleghoo est tristement célèbre pour envoyer de la résine qui a déjà un bien trop long temps de stockage et qui est donc fatiguée. Regarde si tu as une date sur la bouteille mais si tu es a plus de 12 voir 18 mois de la fabrication elle est probablement juste cuite.1 point

-

Hello, Merci pour cette réponse j'ignorais ce désagrément avec l'impression résine. Je ferai attention à l'avenir de bien orienter les pièces pour éviter au maximum ce phénomène.1 point

-

1 point

-

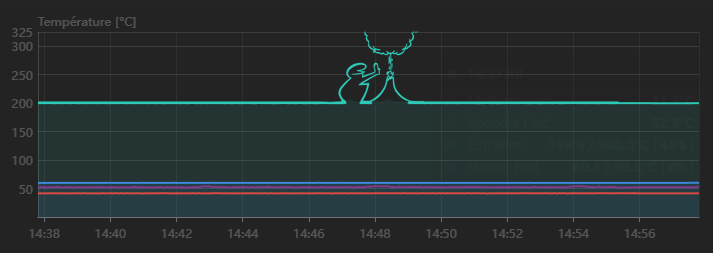

Après avoir un peu organisé mon espace impression, on va enfin pouvoir s'attaquer aux concret... Bon, j'avoue, je suis joueur... La machine est neuve, la résine dans le température range recommandé par le fabriquant de la résine (laissé deux heures sur le lit de l'E5+ réglé à 30°, chauffage dans la chambre de l'imprimante), j'ai fait le slicing avec Chitubox en suivant les recommandations, et en utilisant le profil pour la résine en question... Et oui, je suis inconscient, j'ai lancé un print de pneu en résine Flexible (bon, après, j'ai vu tellement de revues sur le sujet que le risque est apparemment limité, si j'en crois certains). On verra bien...1 point

-

1 point

-

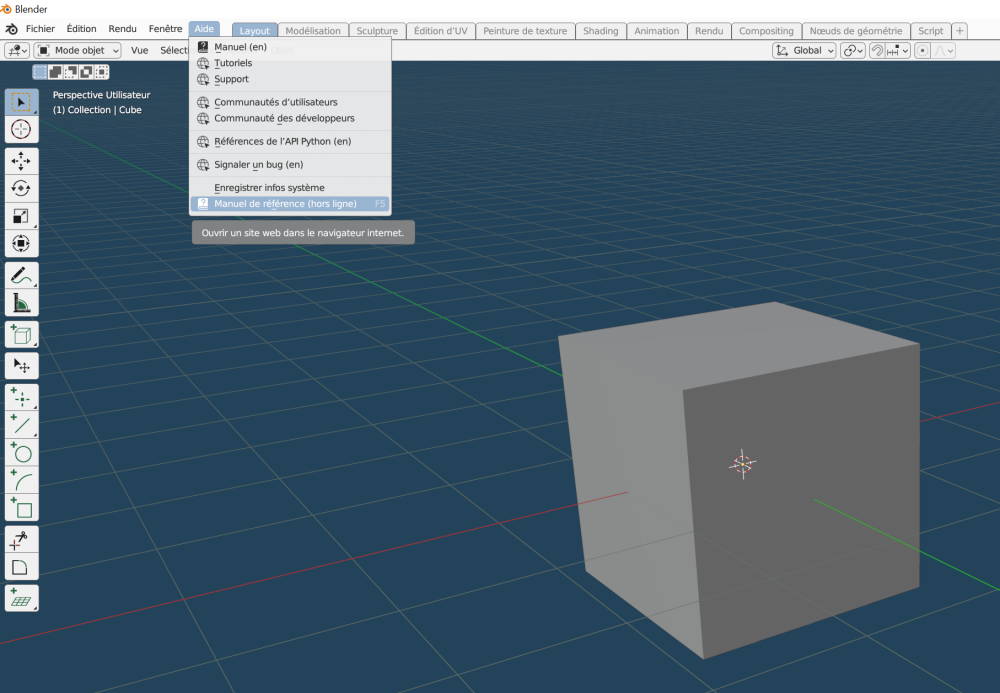

Salut, Voici, un petit tuto pour avoir dans le menu Aide de Blender (Windows), la possibilité d’accéder au Manuel de référence de Blender de façon hors ligne dans votre navigateur web par défaut, un peu comme dans Rhino 3D ... Version de Blender : 3.4 FR, installation par défaut. Manuel de référence de Blender 3.4 (HTML) : https://docs.blender.org/manual/fr/3.4/blender_manual_html.zip Dézipper tout le contenu du répertoire blender_manual_v340_fr.html dans le répertoire C:\Blender_Manuel Copier dans un éditeur de texte ce script Python : import bpy from bpy.app.handlers import persistent @persistent def menu_func(self, context): self.layout.operator( "wm.url_open", text="Manuel de référence (hors ligne)", icon='HELP', ).url = "C:\Blender_Manuel\index.html" def register(): bpy.types.TOPBAR_MT_help.append(menu_func) def unregister(): bpy.types.TOPBAR_MT_help.remove(menu_func) if __name__ == "__main__": register() Créer le répertoire startup, si celui-ci n’existe pas dans : C:\Users\Votre_nom_utilisateur_Windows\AppData\Roaming\Blender Foundation\Blender\3.4\scripts Sauver le script python avec le nom Manuel de référence.py dans le répertoire : C:\Users\ Votre_nom_utilisateur_Windows \AppData\Roaming\Blender Foundation\Blender\3.4\scripts\startup Lancer Blender. Maintenant, dans le menu Aide de Blender, vous avez un nouveau menu intitulé Manuel de référence (hors ligne). Vous pouvez lui assigner un raccourci, touches de F5 à F8.1 point

-

Salut @Poussin3D, Je regarderais plutôt du coté du Jerk (voir le point 12 de cette liste de défauts) En passant, d'après la photo 2 ( milieu de la 1ère ligne) soit ta couche initiale n'est pas assez écrasée, soit tu manques de débit1 point

-

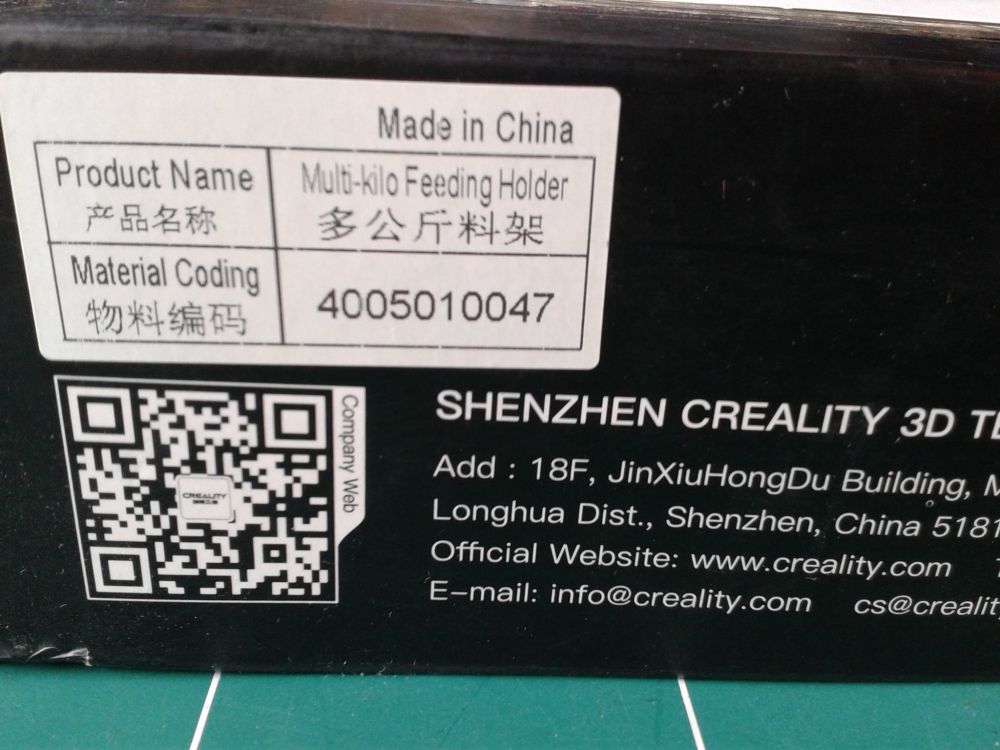

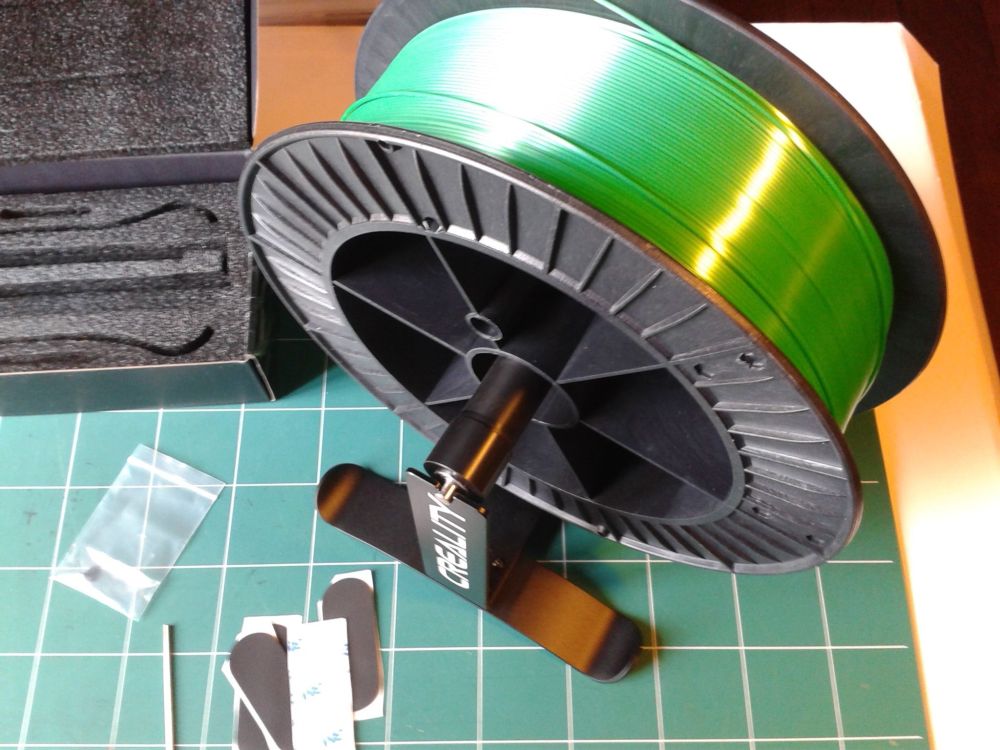

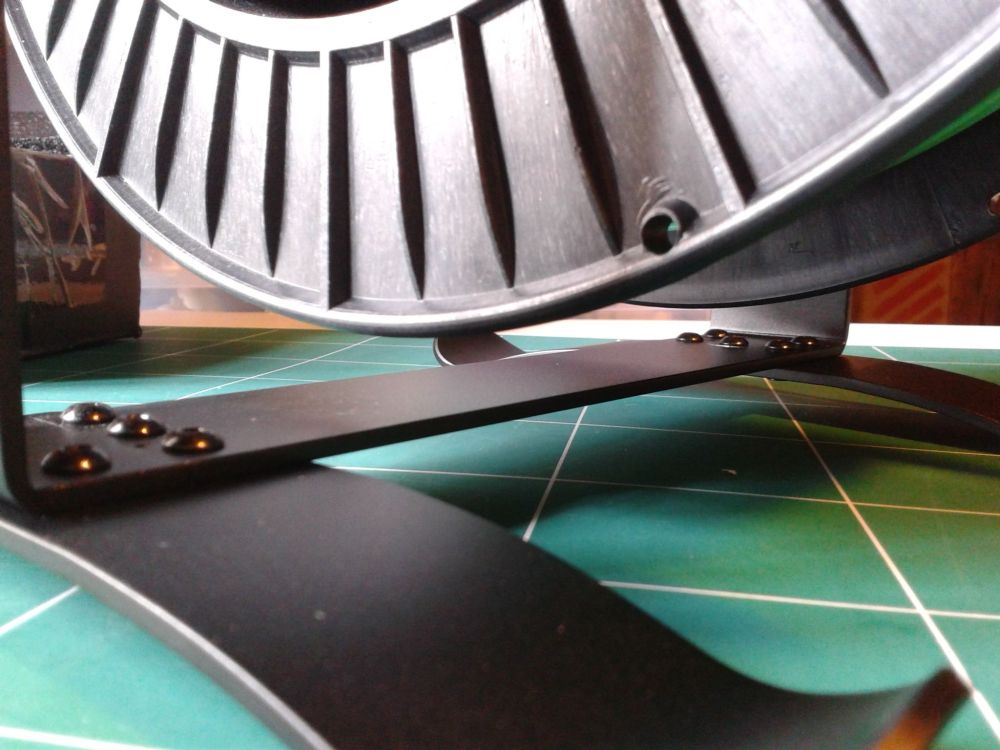

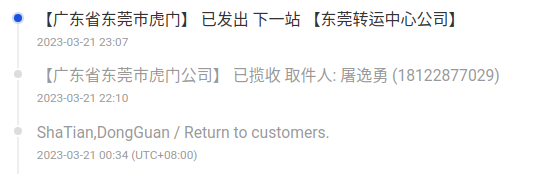

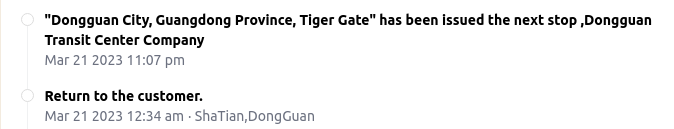

Youpi "La Poste", vient de me remettre le "Support de bobine de filament multi-kilo" Et cela fonctionne parfaitement avec une bobine de 2.3 kg de chez ArianePlast ( il me faudra peut être mettre une petite brosse pour freiner car l'axe est sur roulements ) Sinon malheureusement pas vraiment d'avancé pour le laser donc ~= je vais surent devoir relancer Creality Cloud1 point

-

1 point

-

Non pas seulement durant l'impression, Tu met ta buse à chauffer à : mettons 200°C Dans tes menus tu dois avoir "Extrude" ou move E de x de mm ou quelque chose de ressemblant. tu lances, le moteur doit tourner même sans filament dedans. Il y a une sécurité, le moteur de l'extrudeur ne tournera pas tant que la température de la buse n'a pas atteint une température minimun, de l'ordre de 180 °C. (cette température dépend du réglage dans le firmware (entre 170 et 190 °C) . Bons tests1 point

-

Bonjour Merci pour ton aide. Malheureusement, le heatbreak n'est pas en cause puisque dès l'insertion du filament dans la partie supérieure, et en appuyant sur le levier, cela ne fonctionne pas. Je pense que je vais devoir démonter la tête complètement. Opération de démontage et remontage terminée. Il y avait bien un petit bout de filament de 3/4mm dans la partie où se situe les engrenages. Avec un bon tuto, c'est donc réalisable. J'espère que cela pourra servir. A plus1 point

-

re a tous juste pour signaler que la fonction LED ne marche pas sur mon imprimante, plus de lumière led sur la tete1 point

-

1 point

-

J'ai trouvé : en utilisant le guide de montage de la kobra go. Et en utilisant une boite rigide parfaitement géométriquement correcte.1 point

-

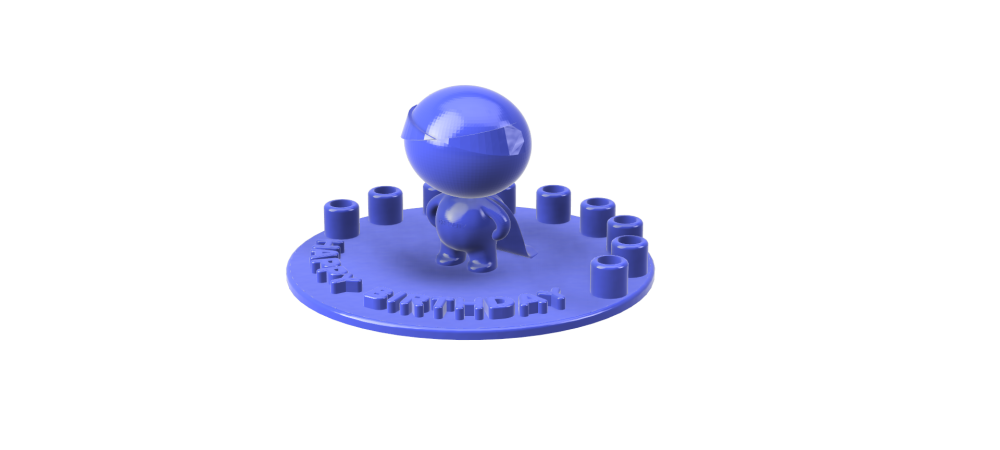

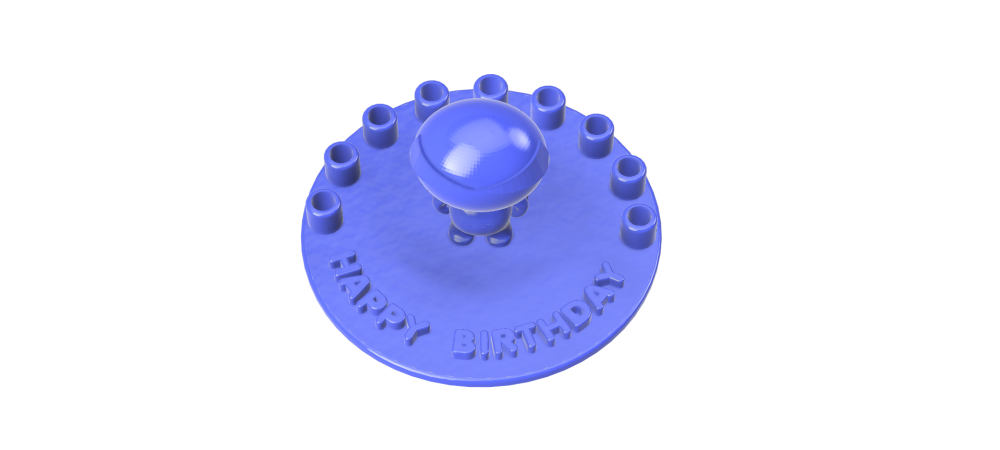

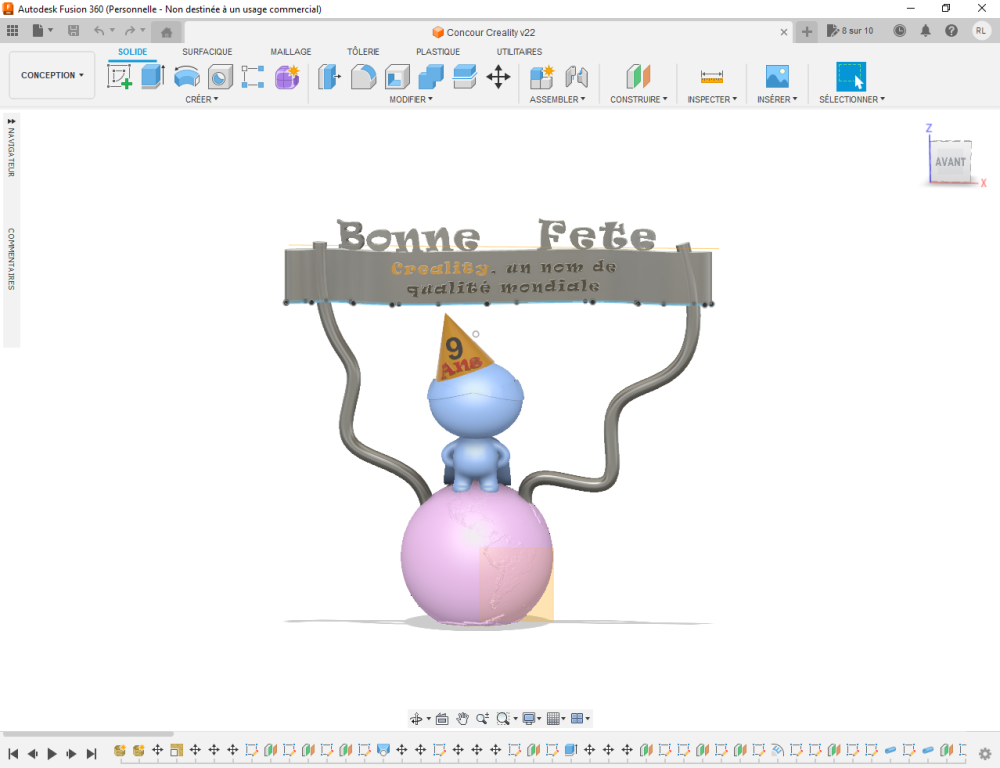

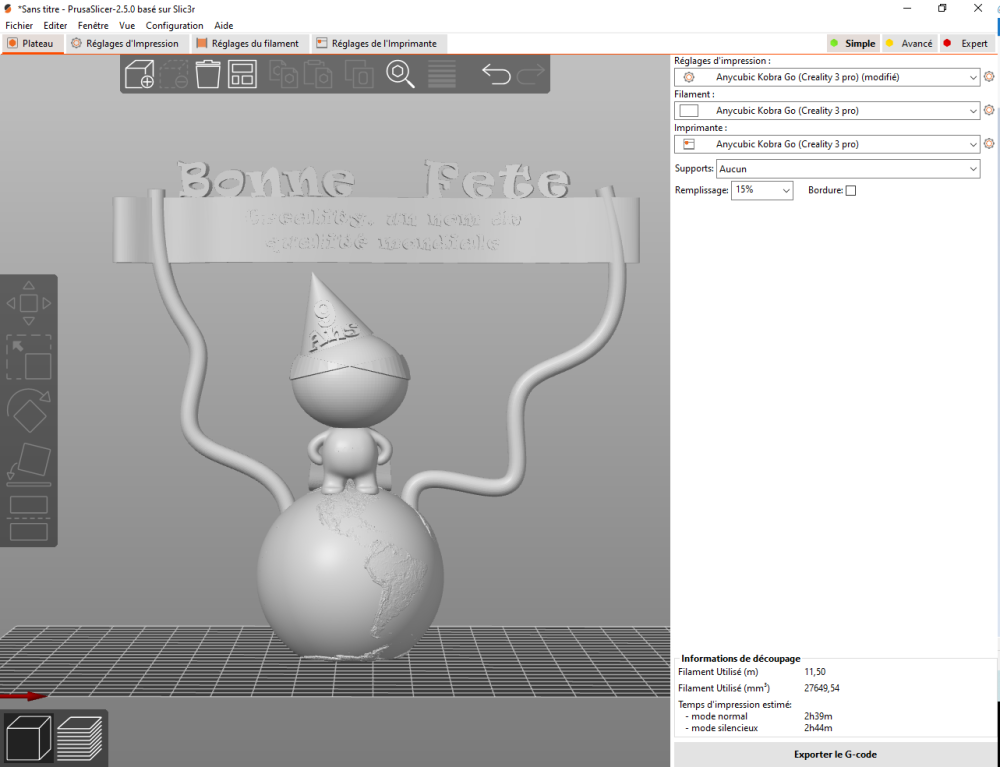

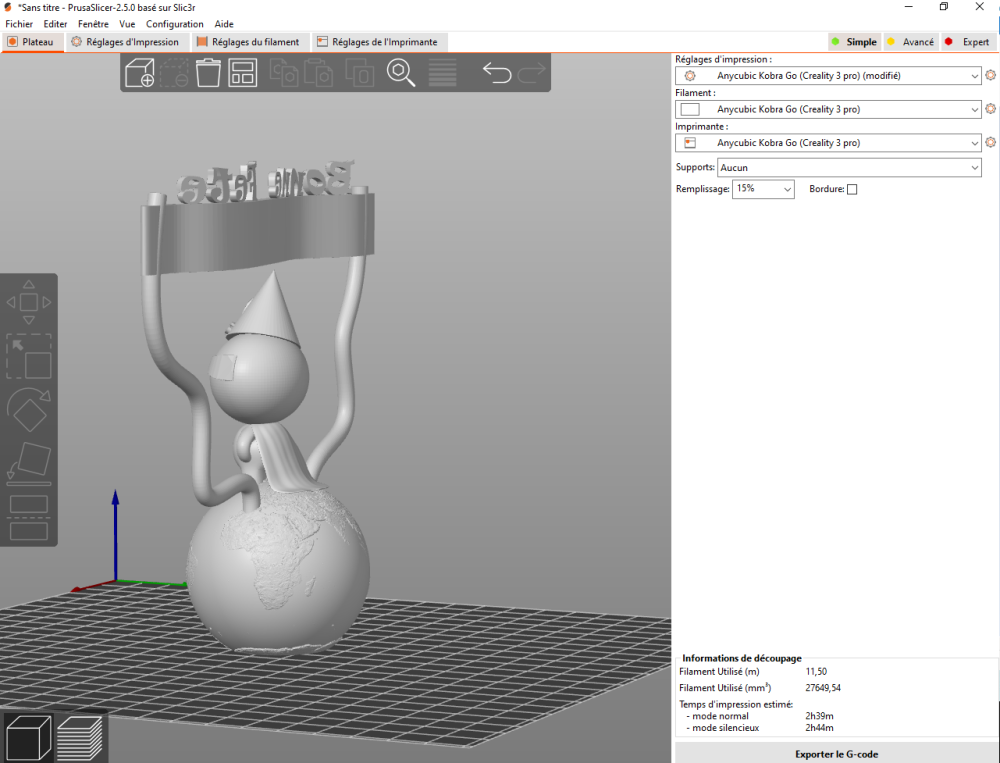

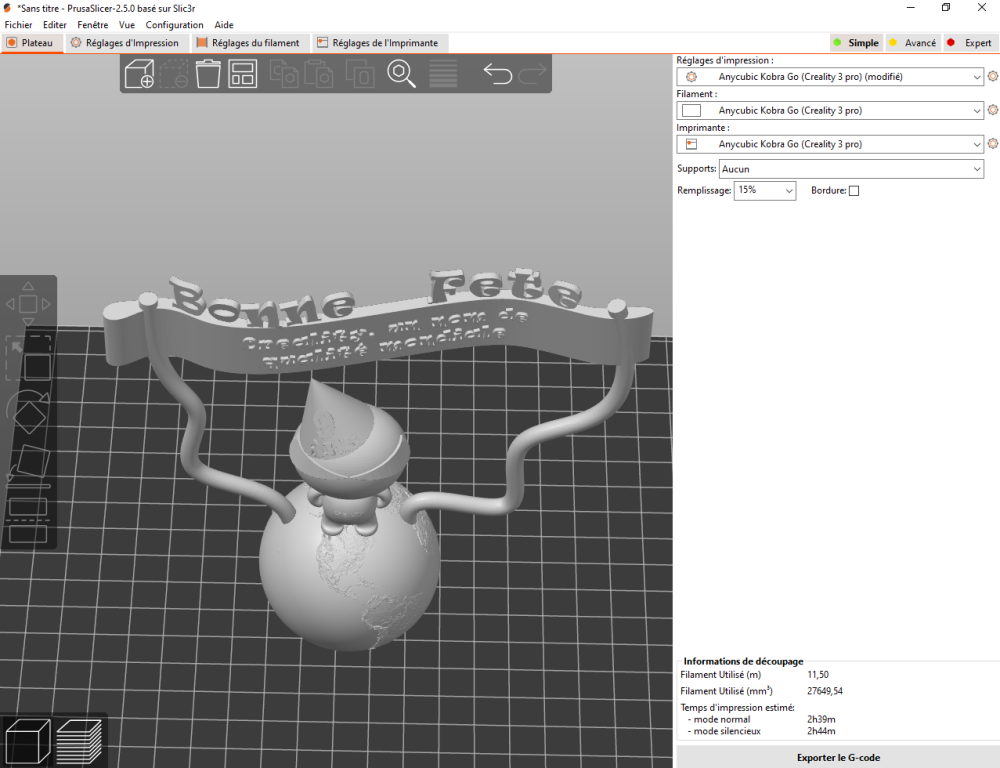

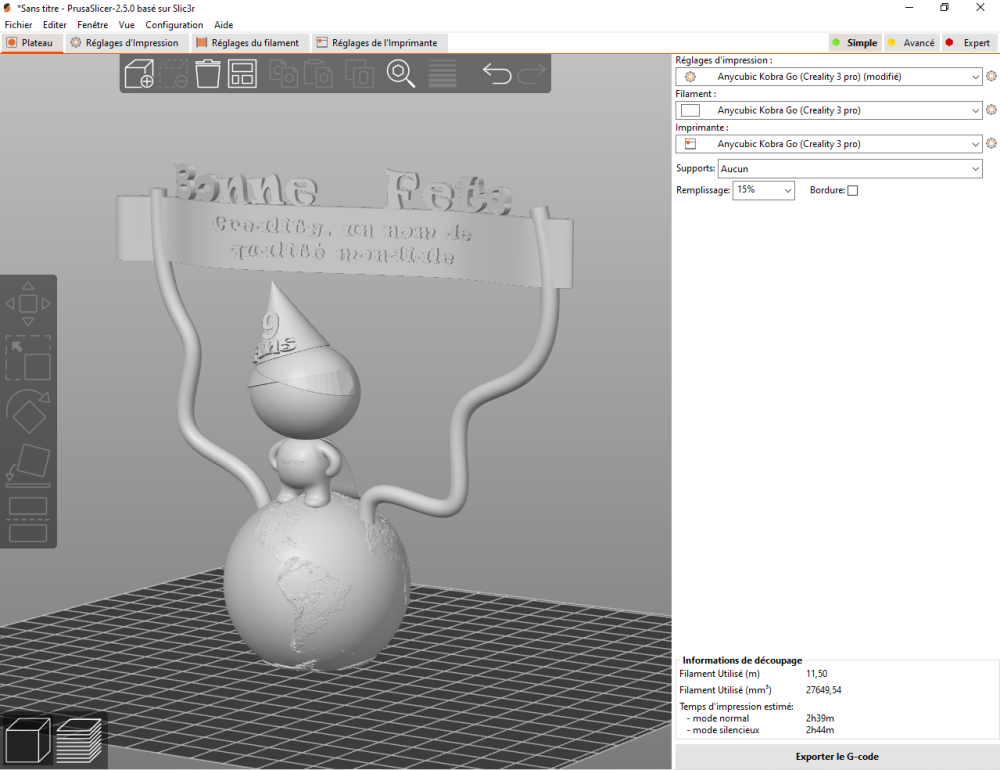

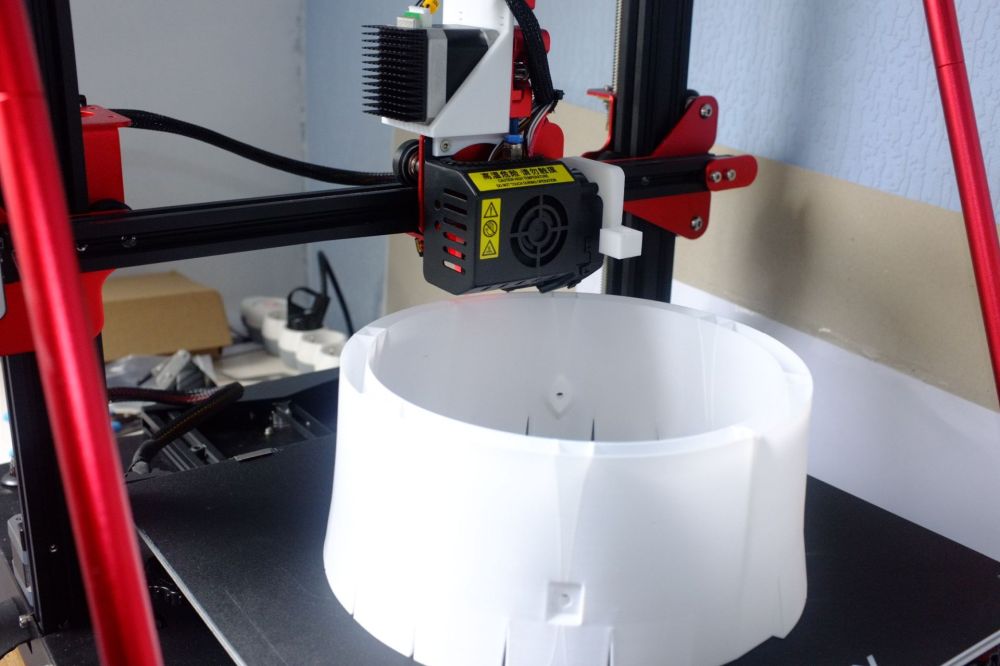

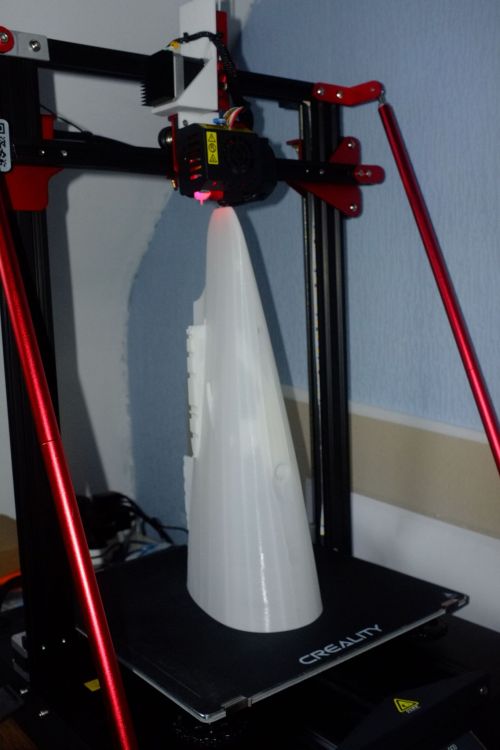

Bonjour la communauté, Voici ma création pour le concours du 9ième anniversaire de Creality. J'ai réalisé le tout sur Fusion 360. J'ai voulu représenté que Creality à réussit à conquérir le monde après leur 9ième année d'existence. Voici le lien de mon fichier qui est sur le Creality cloud car il dépassait les 9.77 Mo https://www.crealitycloud.com/fr/model-detail/641cc92a31dc5492d1072b741 point

-

Heureusement que ce n’était pas un vol habité.1 point

-

1 point

-

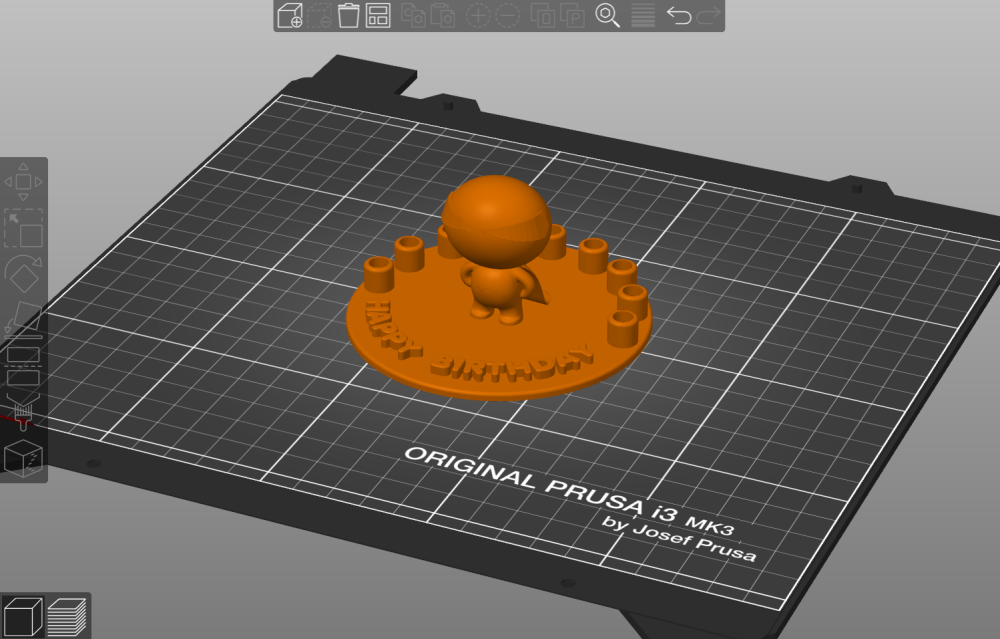

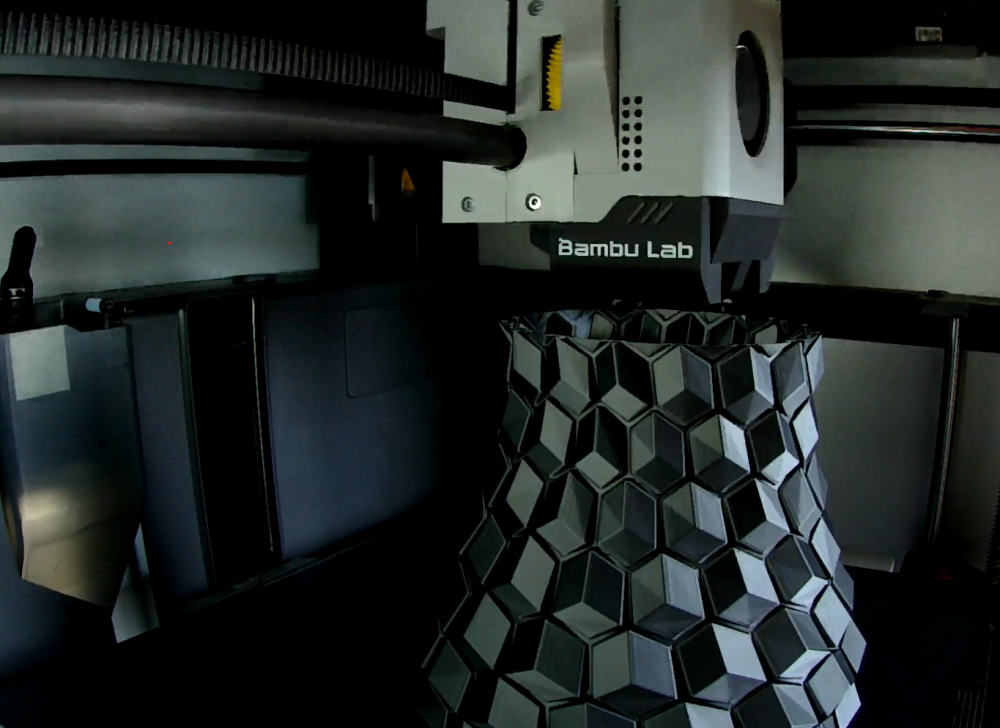

C'est amusant de comparer ces deux fabricants, car leurs philosophies de conception sont totalement opposées. Chez PRUSA, c'est une conception de "bricoleur de génie" (rien de péjoratif bien au contraire) tout est le fruit des années d'expérience certainement avec des centaines de protos imprimés puis modifiés et encore imprimés, etc. Et comme les pièces imprimées tiennent alors ils restent sur des pièces imprimées et des composants économiques du marché. Avantages de cette méthode : Très peu d'investissement, car pas de moules d'injection très couteux, peu de sous-traitance. Une équipe de développeurs moins pointus donc plus économique (ce n'est qu'une impression). Les évolutions des bécanes sont faciles à faire et à commercialiser pour le bonheur des heureux possesseurs. Portes grandes ouvertes aux amateurs d'améliorations utiles ou cosmétiques. Inconvénients: Mise au point très longue, car faite de multiples tâtonnements et d'essais. Un produit final qui n'a pas l'aspect de la Hi-Tec, actuellement à la mode. Chez BAMBU LAB, c'est l'inverse. On sent le produit qui est conçu en bureaux d'études ou tout est calculé en RDM avec des matériaux dédiés à chaque fonction. Il n'y a pas un gramme de trop ou mal placé dans la conception des pièces (comme sur un drone). Avantages: Une production de grandes séries à un coût très raisonnable pour une telle sophistication. Un aspect irréprochable où rien n'est oublié. Inconvénients: Un cout d'investissement énorme qui ne peut être amorti que si les ventes explosent (ce qui semble être le cas). Les modifications ou améliorations d'une telle machine sont difficilement faisables et généralement le fabricant préfère sortir un nouveau produit (ce qui est dommage pour les possesseurs des premières versions). Le bricolage des passionnés du forum est très limité sur ce type de produit. Ce n'est que mon avis, pour ceux qui ont les deux marques de bécanes, quel est votre sentiment ?1 point

-

C'est la limite extrême, mais elle permet une parfaite cohésion du filament, mieux pour cet usage. Depuis j'ai baissé un tout petit peu, je suis à 230 mais avec du PLA+. Pour tous mes avions le ventilo ne tourne jamais, toujours pour la cohésion d'ensemble. Avec le PLA standard j'avais de toutes petites imperfections dimensionnelles, depuis je suis passé au PLA+ et tout baigne. J'ai profité d'un rayon de soleil breton pour faire quelques photos du Corsair. Celui-ci est en PLA standard sauf le capot d'accus au-dessus en beige clair qui est en LW. Pour cette taille j'ai joué la prudence, le LW PLA me semble louche, j'en reparlerais. Il fait donc 1,90 m d'envergure, environ 3,8kg d'impression, pneus compris, avec un poids au décollage de 6kg, j'espère. Je possède le même à la même échelle, en composite, qui fait 8,4kg au décollage avec un 30cc à essence. J'ai arrêté de le faire voler, chaque atterrissage sans bobo est un exploit, il est chargé à 130g/dm², c'est énorme et avec à la clé une vitesse atterrissage très élevée. La charge alaire de celui-ci sera de 88g/dm², beaucoup plus calme. J'ai essayé d'exploiter mes CR10 au maximum en fusionnant des éléments du fuselage pour minimiser les collages qui ne sont pas évident du tout. Les fichiers commercialisés par 3DLAbs sont conçu pour être imprimé sur les petites Prusa, résultat près d'une centaine de morceaux, il faut être patient ! Je viens de commander la Sonic Pad, j'aurais du l'acheter avant.1 point

-

Bon ba c'est bon la carte est cramé en tentant de la branché par rapport au indication du connecteur sur la carte et des fils du BL Touch problème résolu ! je change la carte et je vois ce que cela donne0 points