Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/02/2020 dans Messages

-

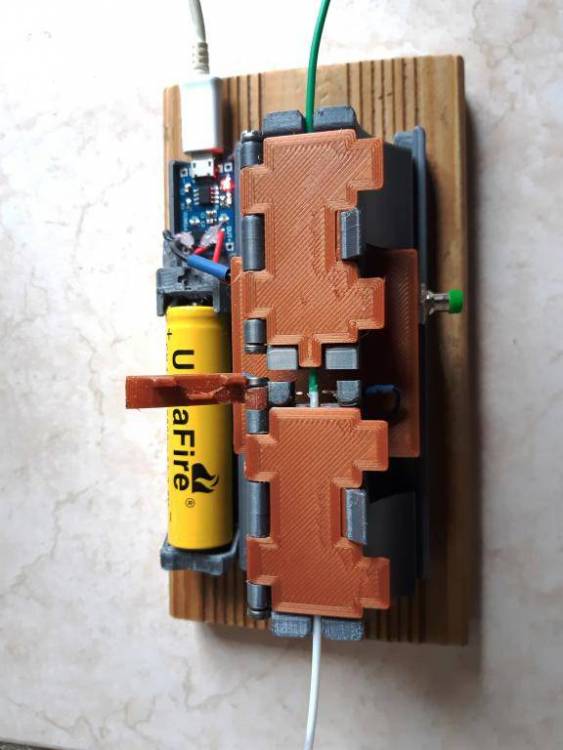

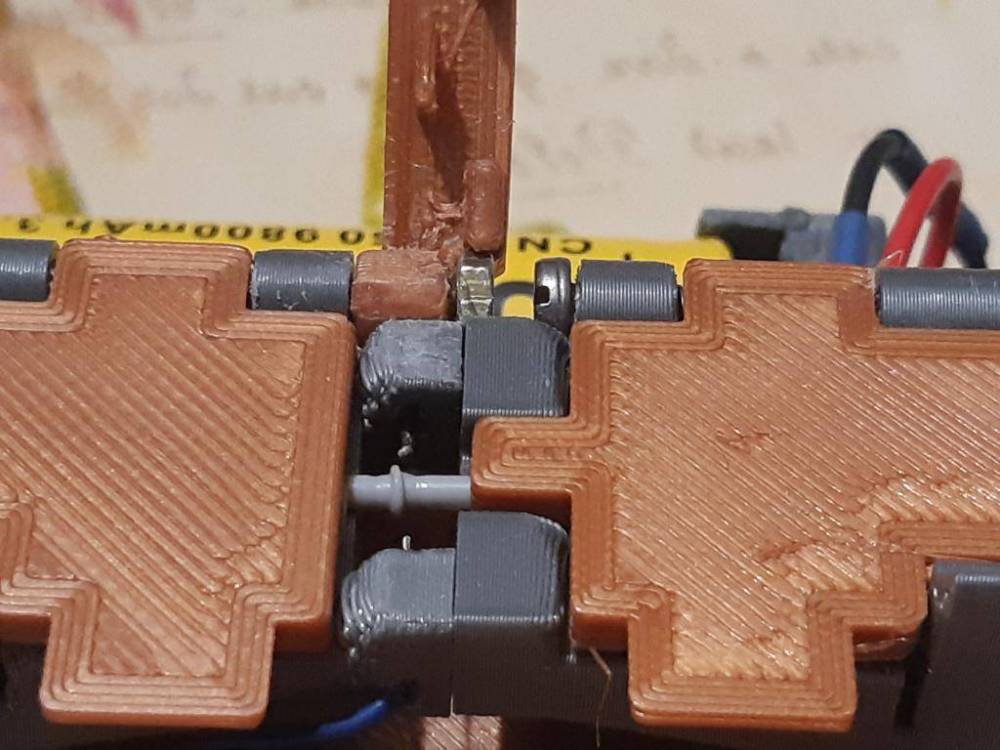

Bonjour, J'ai réalisé une soudeuse électronique pour filament PLA 1.75mm le principe de fonctionnement est celui utilisé pour souder les fibres optiques par un courant à haute tension 15Kvolts. L'ensemble comporte deux potences mobiles montées en glissières en queues d'aronde pour faciliter la mobilité latérale. La haute tension est produite par un module électronique élévateur de tension (une THT à 15000 volts) Deux électrodes générent l'arc électrique pour faire fondre le filament. ensuite le réglage du montage des filaments est assuré par deux clips et un gabarit de positionnement. Le fonctionnement est simple il suffit d'appuyer deux secondes sur un bouton, l'arc est généré pour faire fondre les filaments; ensuite il suffit de rapprocher les deux bouts et la soudure est effective. Il faut attendre 30 à 40 secondes pour que la soudure se fige pour atteindre la solidité initiale du filament. Nota j'ai essayé de souder l'ABS çà fonctionne mais il faut être prudent car il est assez combustible (prudence il s'enflamme vite !) Conclusion je suis satisfait du fonctionnement la source d'énergie est un accu de 3.7 volts avec un module complémentaire pour le charger. Sur la deuxiéme photo j'ai trop repoussé les filaments c'est pour cela que je vais réaliser un éraseur mécanique de filament. Je vais réaliser un calibreur éraseur de filament pour couper les petits reliefs qui peuvent de former si les deux filaments sont trop rapprochés. l'essai mécanique à la traction du filament est conforme. Pour ceux qui le souhaitent je peux adjoindre la liste de composants et des fichiers STL. je composerai un dossier complet à la demande ! L'impression des pièces est réalisée en PLA tout simplement!4 points

-

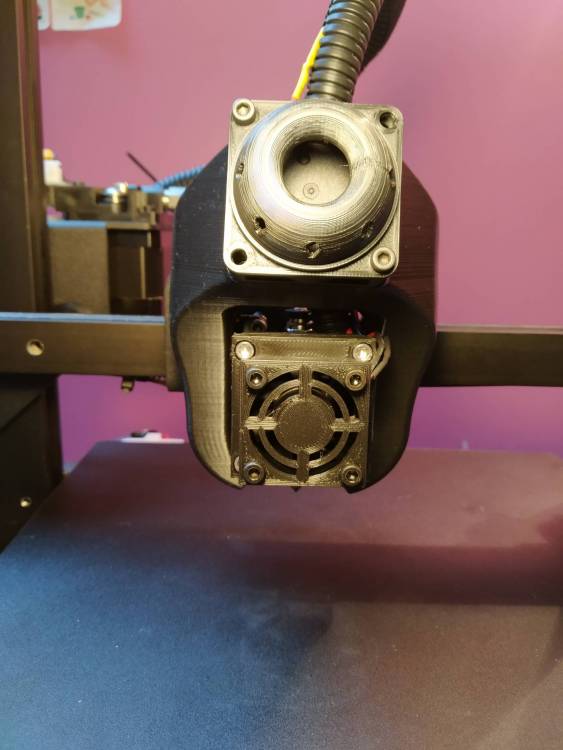

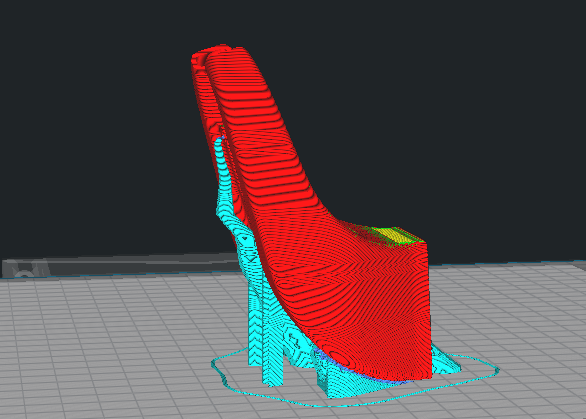

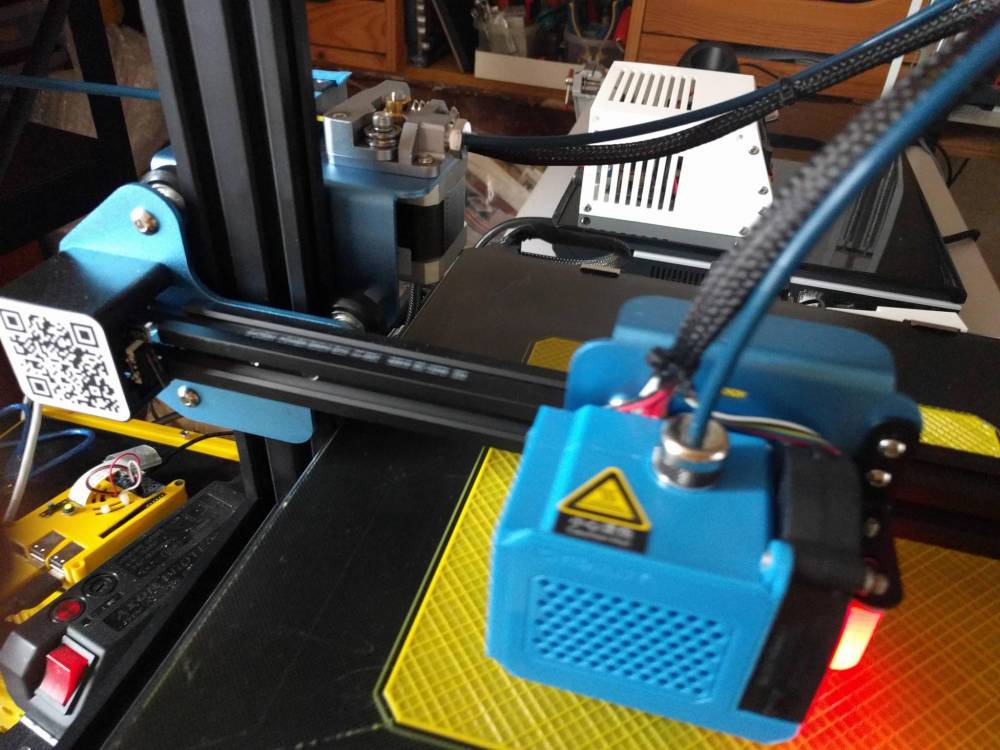

Voici le mien avec un réducteur pour garder le ventillo de 30. Je rajoute le fichier stl. Il n'est pas parfait car pour qui pourquoi il n'est pas carré. Si j'ai le temps je le referais, si tu veux @deamoncracktu peux le rajouter à tes fichiers pour ceux qui veulent garder le ventillo de 30. @juanpatu utilise quel logiciel pour avoir les supports que tu utilise ? reducteur.stl2 points

-

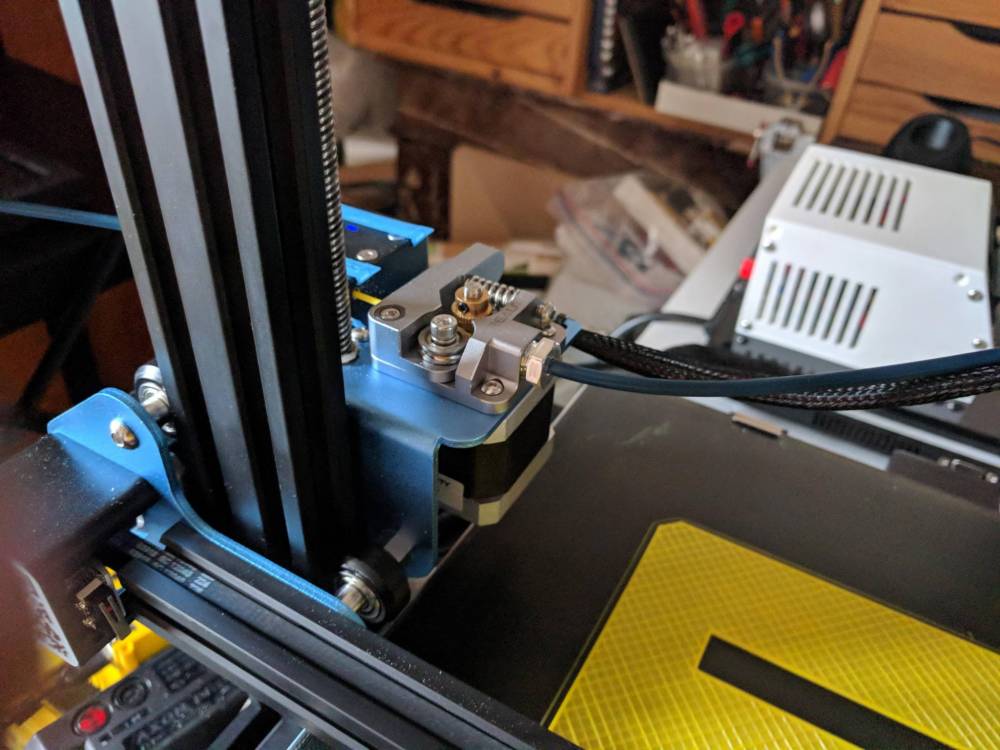

Après pas mal de déboires, j'ai réussis à avoir quelque chose. J'ai du télécharger la version github de Marlin publié par BigreeTech car la version officiel de marlin n'avait pas inclus correctement la SKR 1.4 TT. D'ailleur la versions de marlin pour la SKR 1.4 Turbo est sortie qu'il n'y a de très peu de temps Comme je suis un Dieu vivant, pour l'instant tout se compile et tout à l'air de fonctionner. Je viens de commander la carte (SKR v1.4 Turbo 120mhz) et je l'attend pour faire mes premiers tests2 points

-

2 points

-

Le PLA craint l'humidité avant impression, après impression aucun soucis...2 points

-

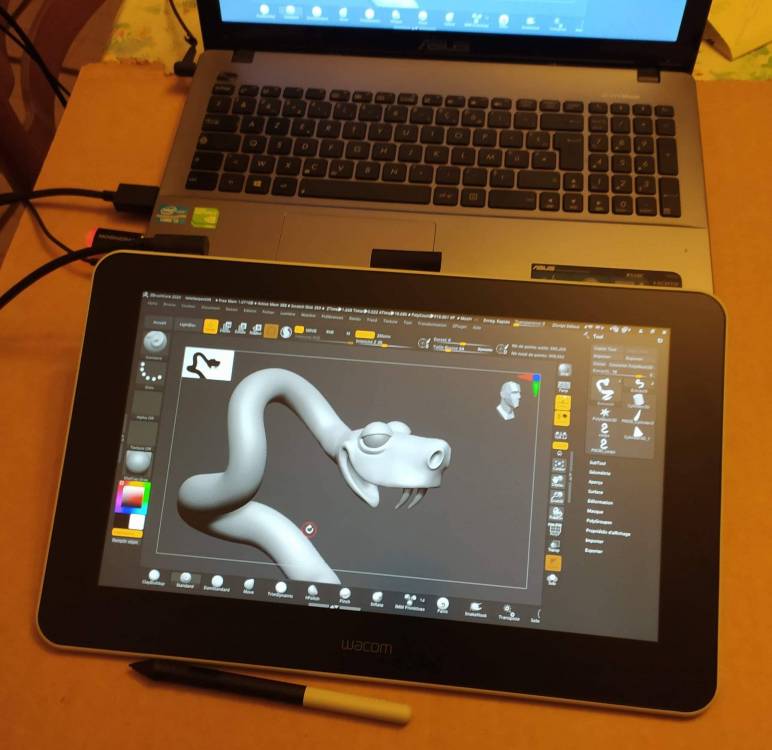

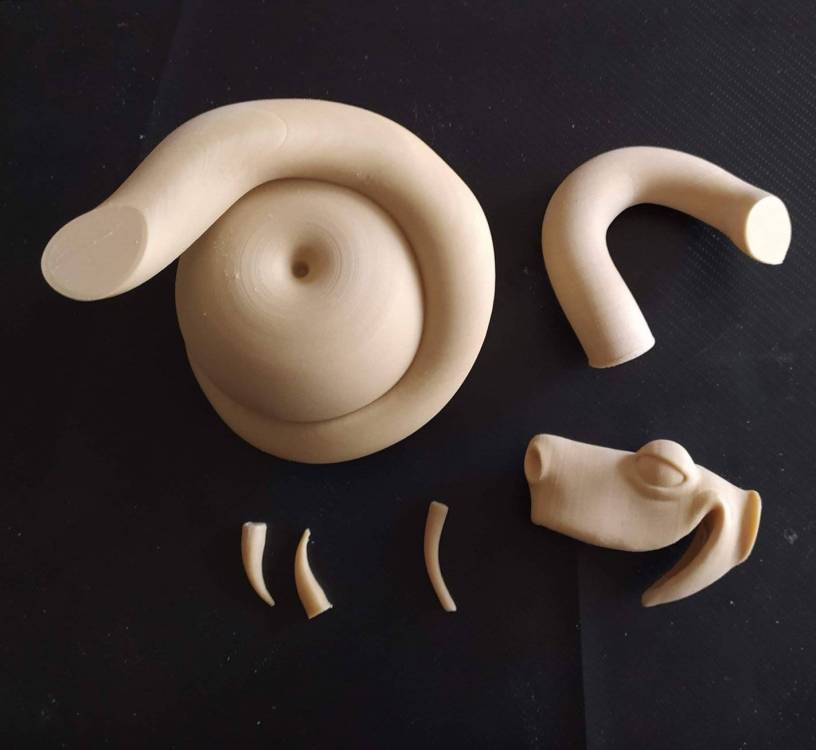

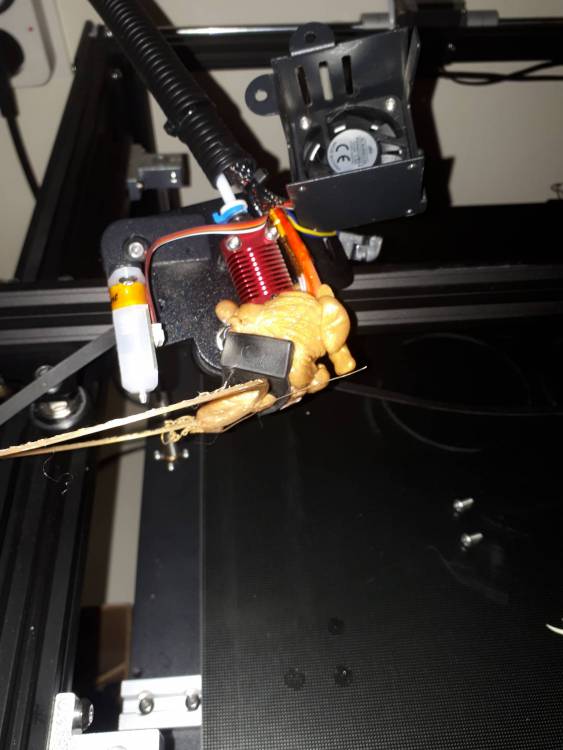

Bonjour à tous, Je vous présente ma nouvelle sculpture réalisée avec Zbrush core et Blender 2.8... ...et ma nouvelle tablette Wacom. J'ai réalisée l'impression en PLA bois, je trouve qu'il a un meilleur rendu et est plus facile à poncer. L'impression n'a pas posée de problème particulier. Une fois toute les pièce assemblée voilà ce que cela donne... La sculpture fait 14,5 cm de haut sans le socle. Encore un peu de finition avant de passer à l'étape suivante...2 points

-

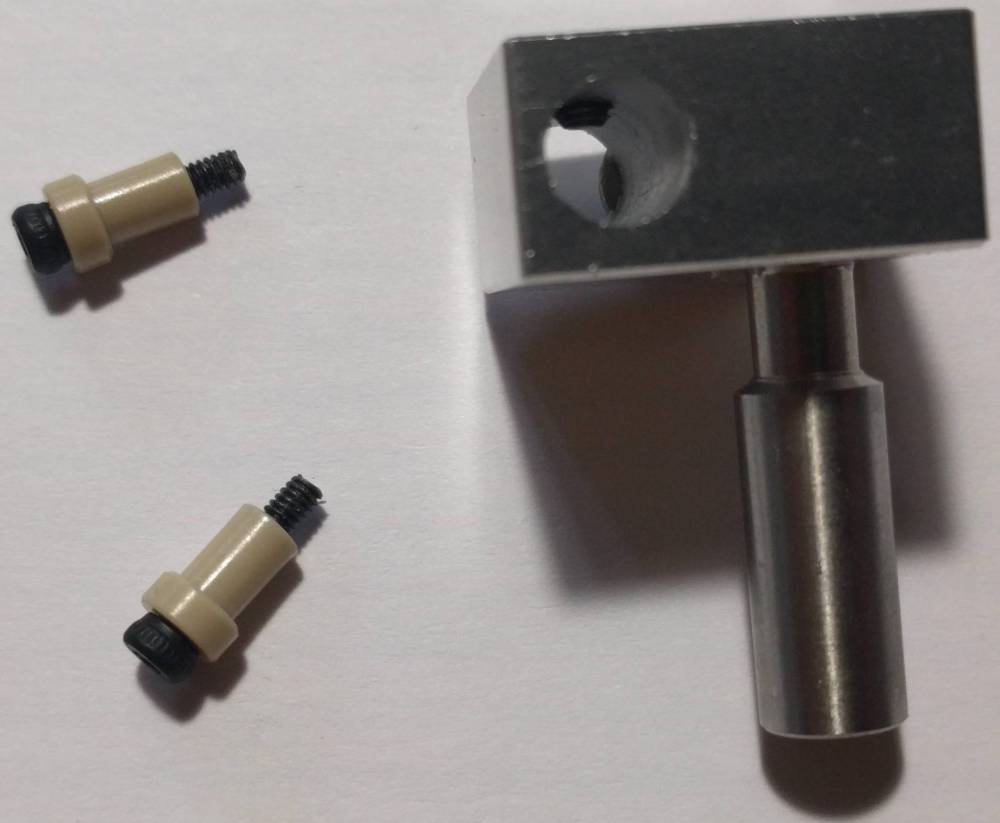

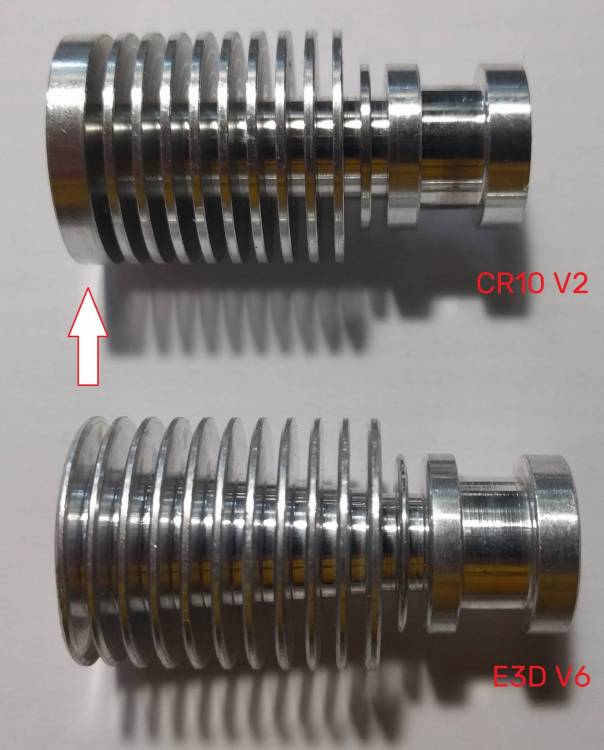

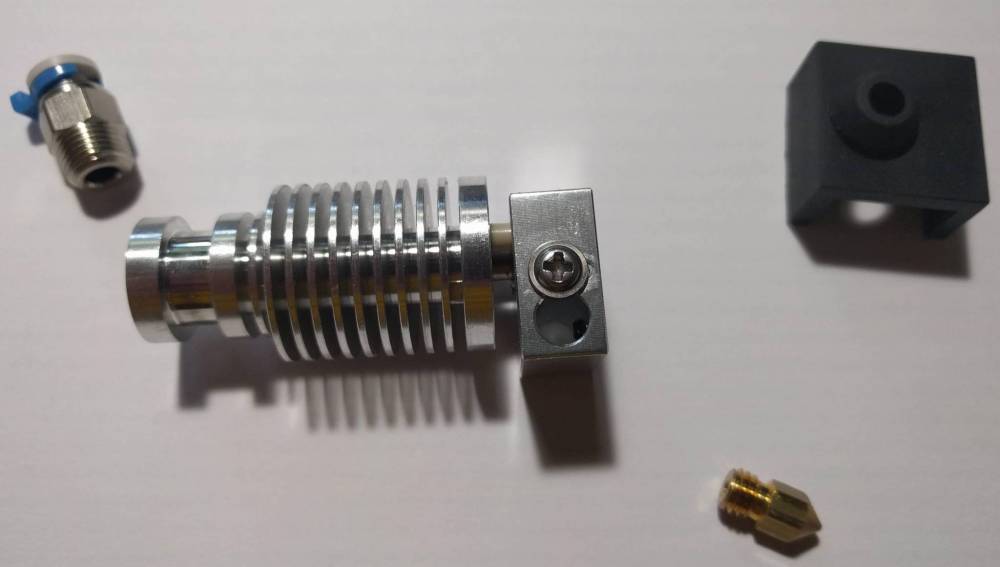

La tête des CR10 V2 est différente d'une E3D V6. Creality actuellement ne la met pas (encore) en vente sur leur site mais au moins un revendeur sur Ebay en propose (complète ou tête seule). J'en ai donc acheté une pour voir de quoi il en retourne. Voici la tête à la réception du paquet provenant du Royaume-Uni (le restera-t'il, that is the question) : Premier désassemblage (après avoir chauffé le bloc de chauffe avec le pistolet thermique de ma station de soudage pour dévisser la buse): Second désassemblage, démontage du bloc de chauffe du radiateur en dévissant les deux vis qui le maintiennent: Le bloc de chauffe est différent des blocs habituels, le passage des deux vis avec leur entretoise (quelle matière ?, j’espère simplement qu'elle est capable de subir les températures d'extrusion sans dégradation) est muni d'un épaulement intérieur. Cela permet de régler l'espacement entre le bloc de chauffe et le bas du radiateur. On peut le deviner sur la photo (floue) ci-dessous : Le heatbreak est de type «bore»: le PTFE le traverse de part en part pour aller au contact de la buse. Avantage: le PLA glissera facilement jusqu'à la buse. Inconvénients: températures d'extrusion limitées à moins de 250°, obligation de mettre le PTFE (son extrémité ayant évidemment été coupée d'équerre) en contact avec la buse sous peine de colmatage et de sous-extrusion voire plus d'extrusion du tout. Comparaison des radiateurs CR10V2 / E3DV6 : Les dimensions des radiateurs sont proches mais pas identiques: hauteur (E3DV6 42.75mm, CR10V2 43mm), diamètre identique (22.3mm). La E3DV6 est munie de 11 ailettes de refroidissement, la V2 de 10; la dixième et onzième sont fusionnées pour permettre le taraudage des passages des vis de maintien du bloc de chauffe. On peut noter aussi que le passage externe du heatbreak est cylindrique pour la V2, tronconique pour la E3D. Sur la E3D, le heatbreak est vissé à l'intérieur du radiateur; sur la V2, il est totalement libre et n'est maintenu que par les vis du corps de chauffe. Mon avis (tout le monde ne le partagera probablement pas): c'est une tête hybride; pseudo radiateur E3D actuellement introuvable seul, corps de chauffe idem. Pourquoi Creality qui utilise des matériels E3D (extrudeur Titan original pour la tête «direct-drive» de la V2) n'a pas mis une E3DV6 (ou un clone de bonne qualité (Triangelabs, Mellow store)) ? Même erreur que la tête des CR10S Pro avec son filetage au pas «étrange». Je pense à terme remplacer la tête de ma CR10 V2 par une E3D (pas originale mais par un clone de qualité ou une XCR-BP6 ou la Dragon Hotend ou la Crazy Hotend )la hauteur «hors-tout» (62.5 - 63 mm) des deux têtes complètes est quasiment la même (de toute façon, j'utilise un BLTouch) et surtout les pièces de remplacement sont facilement trouvables (et à des prix raisonnables).1 point

-

1 point

-

Salut ! Est-ce que l'on parle bien de passer de Marlin 1.1.9 à Marlin 2 ? Si oui.... Oui et non...tu pourras bénéficier de la nouvelle version avec tout ce quelle apporte, je te renvoi au changelog C'est un firmware plutôt optimiser carte 32 bits pas trop conseillé pour les 8 bits (enfin cela ne m'a pas empêcher de l'installer) car source d'instabilité, mais ça tourne. Il faut flasher la carte. Si ta machine dispose du booltloader tu peux passer par Cura ou Octoprint pour flasher le firmware que tu auras soit compilé avec Arduine IDE soit en récupérant un fichier .hex pré configuré pour la CR-10 avec BLTouch. Si la machine n'a pas de bootloader c'est peu plus compliqués. Sur une de mes machines après avoir "perdu" le bootloader j'ai dû acquérir un programmeur USB ISP pour injecter le bootloader. Tu vas perdre les custom PID sauvegardés, le Z offset, les mesures ABL ce genre de trucs1 point

-

@ixi Tu pourrais ajouter un M503 après ton M501: ça permet de vérifier que le contenu de l'EEPROM est bien celui attendu1 point

-

1 point

-

1 point

-

Ça sent le vécu . @vap38 je suis très intéressé par ton montage. J'ai testé plusieurs méthodes artisanales sans succès: chauffer les deux extrémité de filament roulés ensemble dans de l'alu -> échec, pas solide. bricoler un "filament verbinder" avec deux buses de piètre qualité -> échec, ça soude pas solidement et/ou ça n'ébavure pas. souder comme un cochon et jouer de l'x-acto knife -> échec, long à faire et rarement suffisent pour passer dans le bowden. @Kachidoki avant de s'emballer et de parler de Palette, il y a du chemin . Ils ont une sacrée longueur d'avance sur la gestion de la soudure: pression appliquée, temps de chauffe, de refroidissement. Ainsi que toute la partie logicielle; puisque la soudure est faite plusieurs 10aines de cm avant de passer dans la buse.1 point

-

1 point

-

@deamoncrack Yep. Le manuel, ha oui le manuel !!!! Je l'avais lu , mais je voulais savoir si il y avait autre chose. Impression : OK Montage du fang + caches ventilos : OK (ventilos 40x40x10 Sunon KDE2404PFV2-11AB) Réglage du endstop Y : OK Encore félicitations Deamoncrack super boulot1 point

-

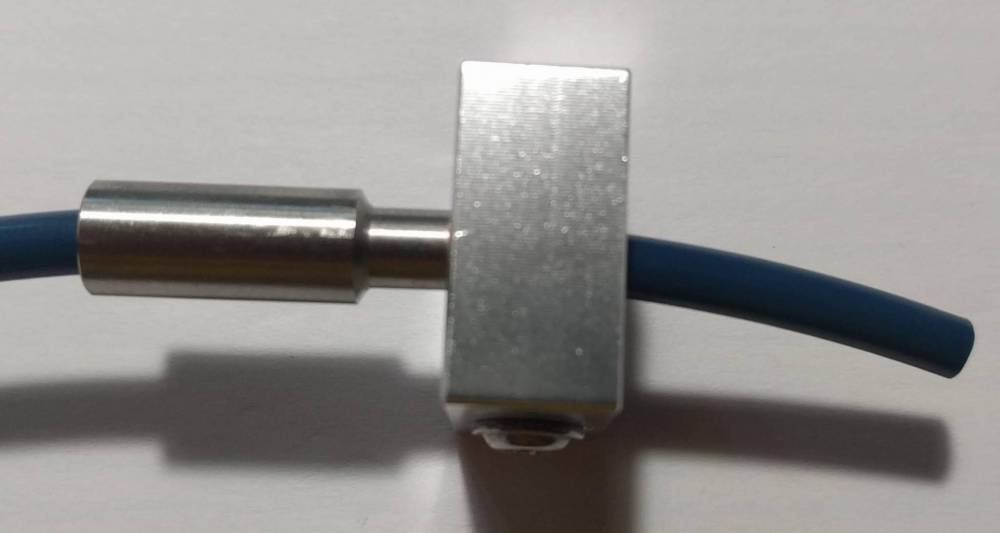

Ma nouvelle (plus si nouvelle que ça ) imprimante continue d'imprimer régulièrement. Dernièrement j'ai eu un léger souci sur une impression longue. N'ayant pas prévu suffisamment de nourriture à lui fournir, le détecteur de fin de filament s'est déclenché pour me prévenir qu'il n'avait plus rien à manger et comme il avait encore faim il voulait une ration supplémentaire. Malheureusement entre le moment où le firmware a détecté l'absence de filament et le déclenchement de l'arrêt du moteur de l'extrudeur, celui-ci a continué sa course. Le filament se trouvant arrêté après la roue dentée, impossible de l'atteindre sans retirer le tube PTFE. J'enlève le clip bleu, presse sur la collerette blanche pour désengager le PTFE, pour retirer celui-ci du raccord pneumatique. Un centimètre de filament dépasse du PTFE, la tête étant toujours en chauffe, muni d'une pince je retire le filament. Je remets le PTFE en place après en avoir coupé 5 mm pour éviter que les dents qui mordent dans celui-ci ne le «remordent» au même endroit, remets le clip après avoir tiré sur la collerette blanche pour qu'elle se remette bien en place. Je réintroduits du filament en en laissant bien couler par la buse, enlève ce surplus et relance l'impression en pressant sur le bouton du boitier. Finalement, l'impression va à son terme. Bilan: Le détecteur de fin de filament a fonctionné: il a mis en pause l'impression. Mais la procédure pour remplacer celui-ci n'a pas été des plus simples. Le positionnement de celui-ci, très proche de l'entrée de l'extrudeur (moins de quinze (15) millimètres) n'est franchement pas optimal. Imprimant régulièrement à 70 / 80 mm/s peut-être que cela a joué dans le fait qu'il a mis du temps à arrêter l'extrudeur . EDIT: Depuis cette intervention, hier après-midi, sur une impression qui nécessitait de nombreuse rétractions, le PTFE s'est désengagé de l'extrudeur. Je ne m'en suis aperçu qu'en revenant dans mon bureau à l'issue du match de rugby . L'impression continuait sans plus aucun dépôt de filament par la buse. Filament qui lui continuait de sortir de l'extrudeur. Ayant acheté durant les soldes, un magnet_MK10 avec tube Capricorn chez Hotends (coucou @Fourmi), j'en ai profité pour monter celui-ci sur ma CR10 V2. Précision à ceux qui voudraient en mettre un sur leur machine: il faut prendre la version prévue pour une CR10S Pro (en attendant la nouvelle version qui possédera un connecteur M6/M10) car le pneufit côté extrudeur est un PC4-01 alors que les CR10(S) ont un filetage M6 : Avec ce système de maintien du tube PTFE, je ne devrais plus avoir à me soucier d'un déboitement de celui-ci (le magnet est vraiment puissant, je me suis pincé un doigt en le testant )1 point

-

@Dks21, pour info la thermistance disponible ci-dessous fonctionne et est en cartouche. https://shop.compozan.com/95-thermistance-compozan-pour-hotend-e3d-hq-100k.html Je confirme que pour moi aussi le problème venait bien de la, j'ai pu faire une calibration PID et ma température est bien plus stable.1 point

-

1 point

-

Ouaip ! De tête il me semble que la CR10S pro à une MK10, mais les dimensions sont les mêmes que la MK81 point

-

Exactement, fais gaffe quand tu vas imprimer la cage de droite pour les deux tiroirs de rangement, c'est fin comme impression et comme ça tremble beaucoup sur la hauteur c'est pas évident de faire quelque chose de propre1 point

-

1 point

-

1 point

-

Je peux te répondre sur la colle pour le reste je n'ai pas fait de changement.. La colle se retire, je la coupe au cutter entre chaque fil et la retire délicatement avec une petite pince. Cela s'enlève plutôt bien en général1 point

-

Bon, petit retour J'ai reçu ma nouvelle CM, et la surprise, les PIN de connexion de l'alim et du bed sont différent. (probablement spécifique a Longer) Apres un peux de bricolage, j'ai sertit de nouveau emboues et un petit coup de gaine termo, et tout rebranché. Et la sa fonctionne, et en prime, mon encrant n'es pas flingué. Dans la foulé j'ai branché mon bl-touch (CORRECTEMENT CE COUP CI.) flaché avec Adruino IDE, et tout es nikel. Tout es rentré dans l'ordre. L’ancienne CM cramée, je l'es envoyé a un pote qui es plus compétant que moi, et qui pense p'tet pouvoir la retapé avec un de ces pote de fablab. Voila, merci a tous en tout cas1 point

-

1 point

-

Salut, à mon avis il n'y a pas de secret; il faut mettre de la qualité dans xyz et ça se comprend.1 point

-

Pour ceux que ça intéresse, j'ai installé USB Overdrive et ça fonctionne très bien avec la souris Logitech. Et comme le dit @miserovitch, la possibilité d'ajouter une touche clavier au click pour le bouton 4 est super pratique. Merci encore de ton aide !1 point

-

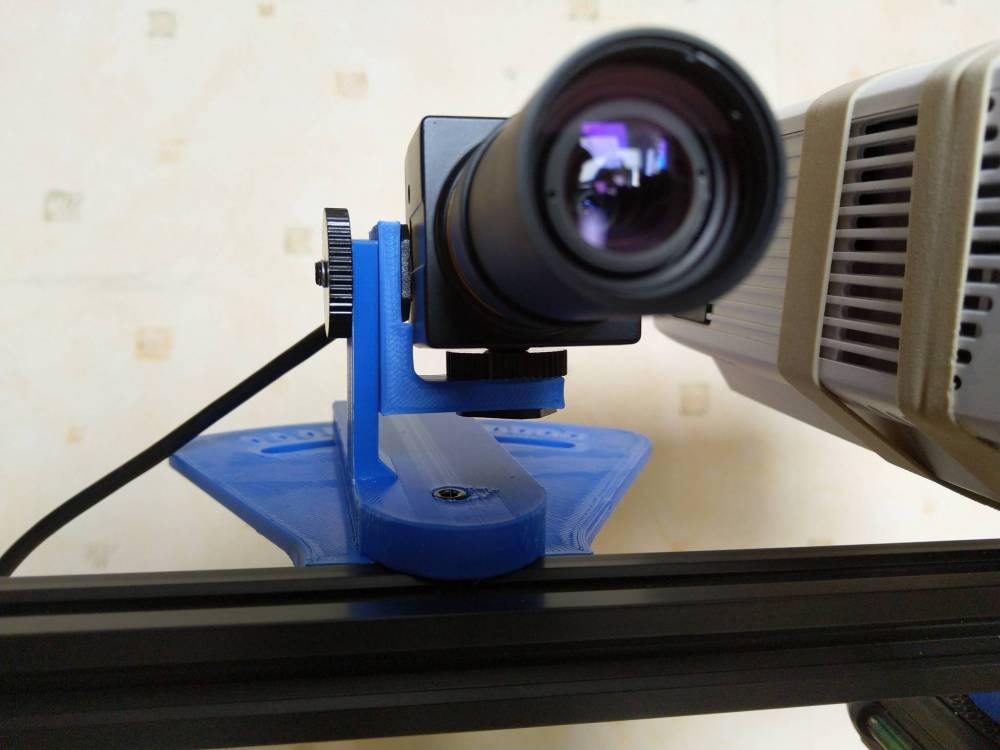

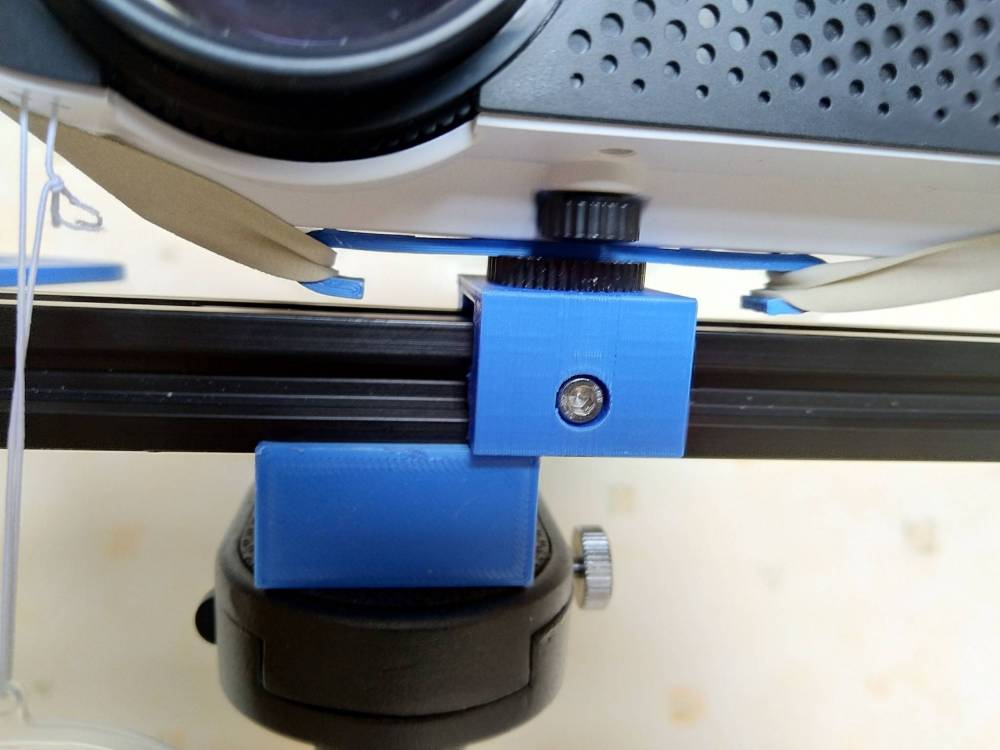

Mise à jour : Je continu à peaufiner les détails de mon Scanner 3D. Voilà désormais à quoi il ressemble : Je ne sais pas si il approche de sa version "Finale" mais il correspond de mieux en mieux à mes besoins, cela est certain. Normalement... le projecteur est censé être orientale via "un support inclinable" (sur les nouveaux modèles d'HP). Etant donné que le trépied est inclinable, je préfère (c'est un choix personnel) que cela soit la caméra qui puisse être orienté sur 2 axes, plutôt que le projecteur. Je compenserais l'inclinaison du trépied/projecteur en "redressant" l'orientation de la caméra. J'ai "testé" plusieurs support... c'est celui qui me convient le mieux (pour l'instant). A la fois facile à imprimer... et orientable sur 2 axes. Etant donné que j'ai le "nouveau trépied" (ce fût épique pour le recevoir (1)), il m'a fallût revoir la fixation du profilé sur le trépied... voyez par vous même : L'avantage... cette pièce est désormais universel et peut se "visser" sur n'importe quel trépied. A tester en utilisation maintenant... AHAB ! (Allez Hop Au Boulot !) NB : Il y a encore la pièce qui "soutient" le vidéo-projecteur qui me donne pas satisfaction à 100%... je cherche encore à modéliser quelque chose qui puisse être facile à imprimer (sans devoir passer 16 heures à l'imprimer et 10 000 supports), et qui puisse facilement se fixer sur un rail 2020.1 point

-

@Neew Là tu as changé d'annonce par rapport à ton premier message Celle-là ne vaut carrément pas le coup, pour toutes les excellentes raisons citées Les occases du Bon Coin sont souvent surévaluées, et celles qui sont au juste prix ne traînent pas longtemps La première est déjà partie, comme je te le disais ça aurait été un bon coup à 100€, une CR10 à ce prix là, ça se tente Euuuuh, "Neew" c'est curieux comme pseudo, t'es pas destiné à rester newbee toute ta vie de maker Tu sais que si tu veux en changer, il te suffit de demander (poliment) au taulier @Motard Geek1 point

-

Bonsoir et merci de partager ce chouette projet. Je n'ai pas les compétences nécessaires pour aider, mais je vais suivre avec beaucoup d'intérêt.1 point

-

1 point

-

1 point

-

PS, si tu optes pour les 364mm; lis bien les explications d'assemblage spécifiques, le portique est déplacé (à 139mm de l'arrière au lieu de 127mm).1 point

-

Cadeau en fichié joint, c'était mon firmware, en français, avec bltouch. depuis je l'ai retiré, sa imprime mieux sans Je te joint aussi le manuelle du 3dtouch, pour la GT2560 REV A+ et pour finir, Le code de départ dans ton trancheur doit contenir le code G28 suivie de G29 pour effectuer le nivellement automatique du lit. Pour le reste, ya pas mal d'infos sur le forum Marlin.rar 3DTouch auto leveling sensor User Manual version2.0.pdf1 point

-

0 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)