Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/01/2021 dans Messages

-

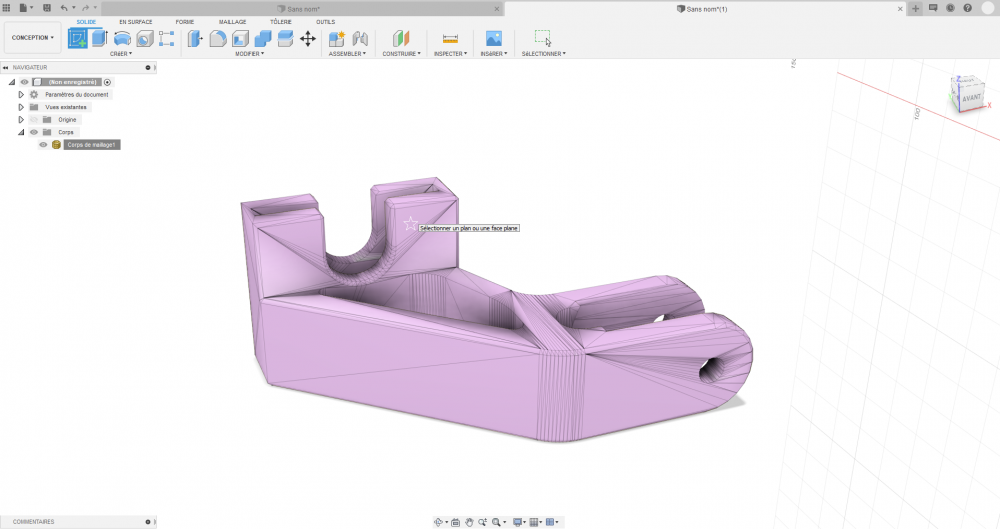

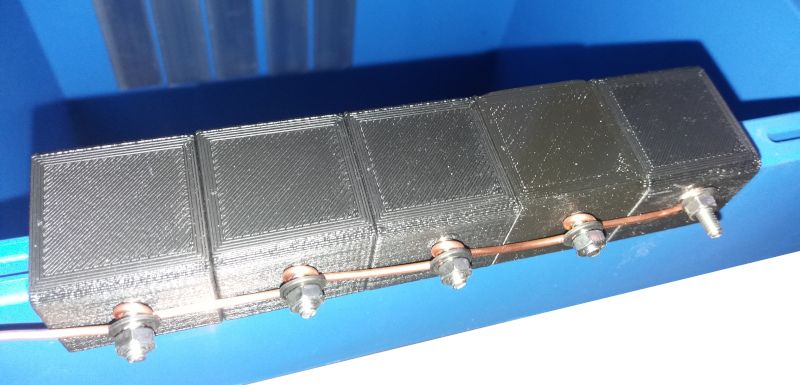

C'est @Lecialux qui a trouvé les deux fois. C'est bien un gabarit pour des découpes de tablettes pour un appui de "fenêtre" (grande baie vitrée en angle dans une véranda). C'est beaucoup moins profond qu'un plan de travail, ~15cm à découper. J'ai un grand U à faire, avec des bords en quart de rond. En plus le côté le plus long fait 4m20, et j'ai des planches de 2m, donc cette méthode au lieu du basique onglet dans les angles me fait gagner 30cm et m'évite un raccord disgracieux. Alors évidemment j'aurai pu faire ce gabarit à la défonceuse dans une planche de bois avec un guide à 45°, sauf que justement le 45° ne sera pas forcément à 45°. Je n'ai qu'un seul angle droit dans cette pièce. Pour la structure en croisillons, c'est simplement pour gagner du temps et de la matière, au détriment de la rigidité, mais calé à plat sur la planche ça ne bouge pas, et la semelle de l'affleureuse (en ASA) glisse parfaitement dessus. Ca fait suite à l'évolution de ma petite affleureuse avec l'ajout de bague à copier. V'là l'aspect du proto pour valider le concept. @Lecialux à toi de proposer un Schmilblick.2 points

-

Bonjour/Bonsoir, Je fais ce petit poste sans prétention, juste pour avoir une trace est éventuellement aidé des personnes. Pour résumé, j'ai acheté une Flsun Q5 d'occasion, j'ai réussi à faire des petits prints avec, mais du jour au lendemain c'est parti en sucette. Le Bed leveling n'était plus pris en compte, pas grave je passe sous marlin pour tester. Passage sous marlin sans soucis, Bed leveling nickel, mais impossible de faire plus de 5 min d'impression, les moteurs ce bloquent et ce n'est jamais les mêmes, un coup c'est X et Z, après redémarrage c'est Y et E, bref je la démonte et commence à réfléchir à la revendre en pièce... Après une semaine de réflexion et de simulations 3D je me décide a changé la CM et l'écran, je jette mon dévolu sur une BTT SKR 1.4 Turbo ainsi qu'un TFT 43 v3.0, des TMC2209 sont de la partie aussi. La chance me sourires enfin, la SKR et la MKS on exactement les mêmes points de fixations! (Là je suis "refait", mais le port de la micro SD n'est pas aligné comme celui du port USB. Du coup en attendant la partie électronique, je ne chôme pas, j'imprime (avec ma veille P3Steel) toutes les pièces d'adaptation pour l'écran, pour les convertisseurs 24V - 12V, les fan duct, bref pas mal de pièces que j'ai dessiné/amélioré. Pendant que la P3Steel s'agite, je commence à préparer un Marlin custom aussi, autant les cartésiennes je me débrouille un peu, autant les deltas c'est un grand saut dans l'inconnue. Je reçois enfin l'ensemble BTT, j'installe tout et merci la simulation 3d, tout rentre comme prévu au mm près ! Une après midi de réglage Marlin/Ecran BTT et l'imprimante imprime déjà des croix de calibration. Troisième inconnue comment affiné les dimensions ? sur une Cartésienne on ajuste les axes indépendamment des autres, sur une delta c'est pas la même.... Du coup j'y vais au culot et je tests le logiciel de Calibration Flsun et il fonctionne ! Print test de +24h réussi !1 point

-

1 point

-

Ton feedback sera plus qu'intéressant.1 point

-

Yop, J'ai installé le firmware sur mon U30 Pro hier soir, pas de soucis (Sauf pour la communication via Termite car le Baud était réglé sur 250 000 au lieu de 115 200 sur l'ancien firmware). Mais après avoir changé quelques paramètres dans le configuration.h, (Et au passage après m'être débarrassé d'Arduino IDE pour pouvoir compiler sans problèmes), plus de soucis de communication, la nouvelle interface est sympa (Même s'il manque une touche espace au clavier, ce qui est un peu embêtant pour envoyer du Gcode depuis l'écran), les réglages sont plus simple avec. J'aurais juste une question, serait-il possible d'avoir une version horizontale pour l'écran ? Car j'ai du tourner mon écran de 90° vers la gauche après installation du fang pour recevoir ma buse E3D V6 + BLTouch (Sinon il touchait le carter de l'écran). J'aurais bien tenté de le faire moi-même, mais je ne connais pas assez le logiciel DGUS Tool. Merci d'avance ^^1 point

-

Ha mon avis plus adapté a la defonceuse, j'y avais pensé mais la structure en croisillons versus glisse de la plaque ma fait changer d'avis.1 point

-

Cette "imperfection" se nomme la jointure, tu peux réduire l'effet visuel mais pas la faire disparaître. Il y'a plusieurs posts qui en parlent1 point

-

1 point

-

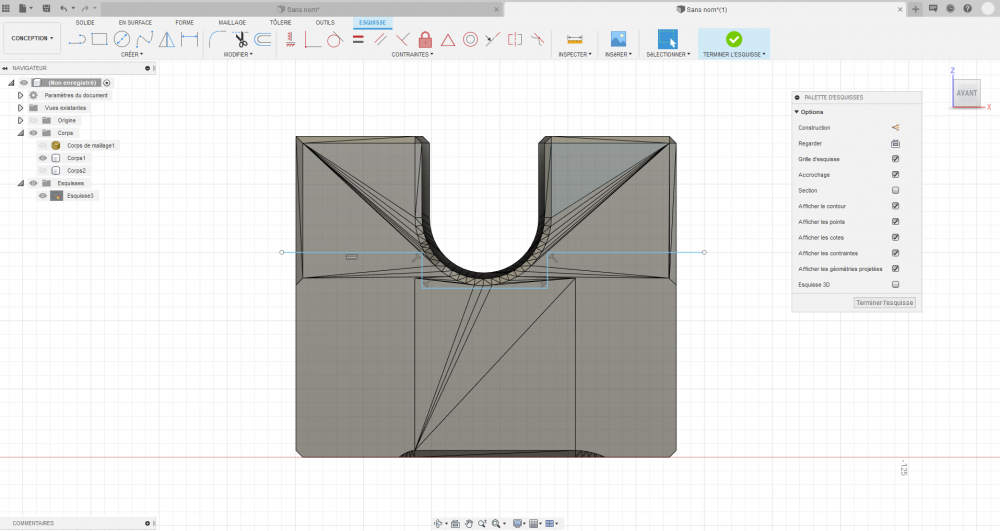

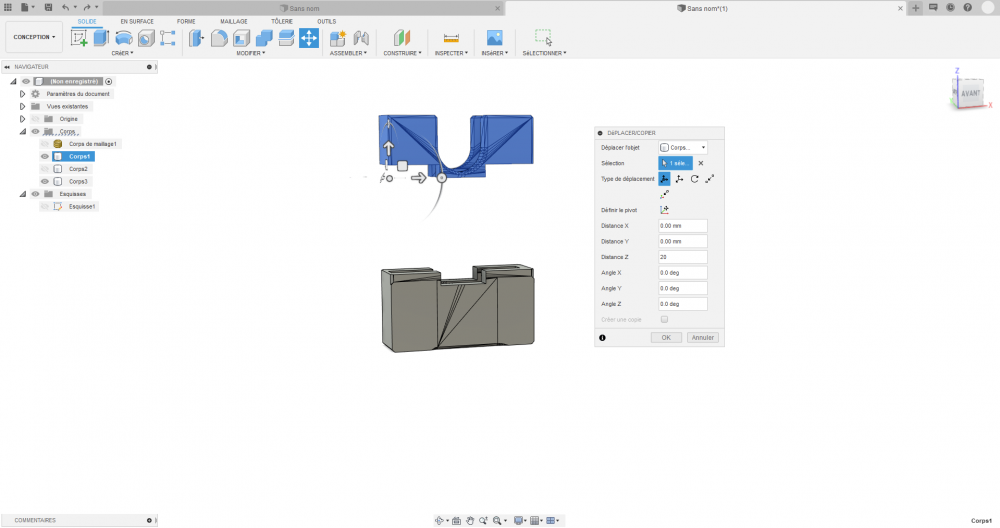

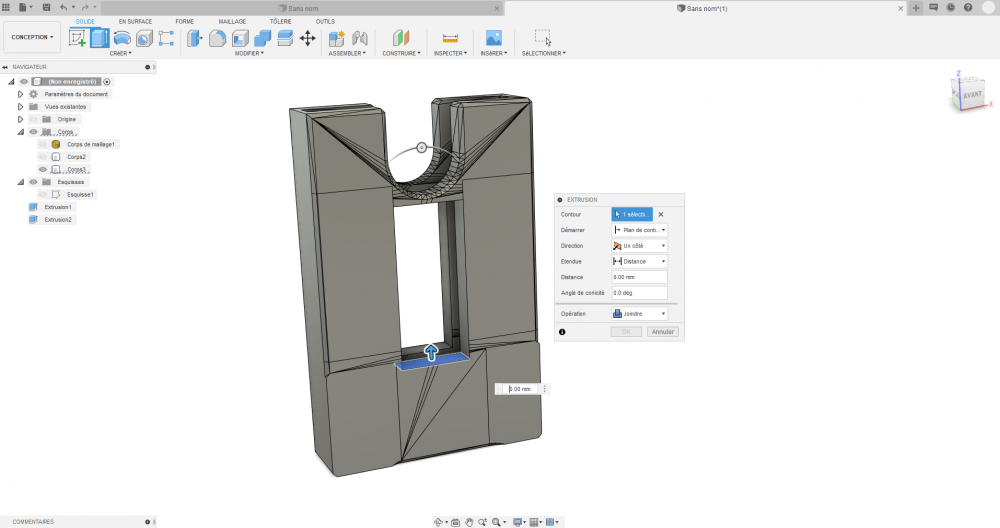

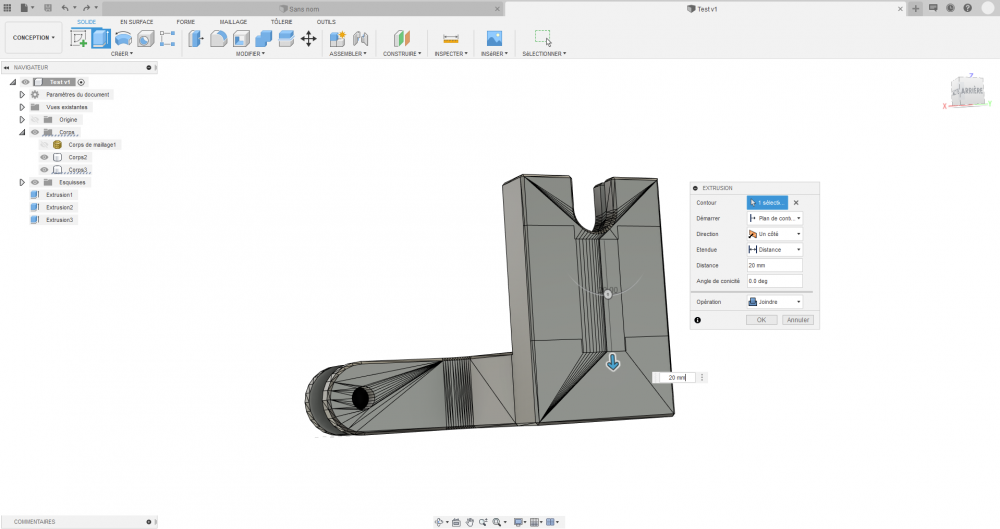

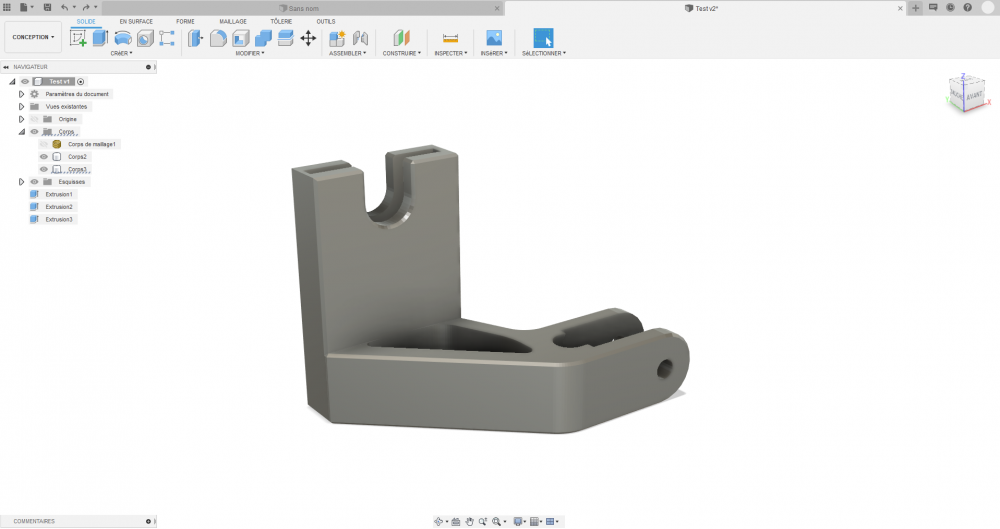

Salut @Idealnight, un p'tit tuto avec Fusion 360 pour ta pièce (dont les demi-trous oblongs ne sont pas identiques.) 1 - Nouvelle conception > Insérer > Insérer le maillage : bracket.stl 2 - Navigateur tout en haut > Clic droit > Ne pas capturer l'historique de conception 3 - Navigateur, Corps de maillage 1 > Clic droit > Maillage vers BREP 4 - Menu Solide > Modifier > Scinder le corps > Corps1 et Outil de scission comme sélectionner comme sur ma capture 5 - Navigateur, masquer Corps2 (la base) 6 - Menu Solide > Créer > Créer une esquisse en sélectionnant comme ci-dessus (l'esquisse doit être réalisée avec des lignes droites) 7 - Menu Solide > Modifier > Scinder le corps > Corps1 et Outil de scission l'esquisse 8 - Menu Solide > Modifier > Déplacer/Copier > Corps1, Distance Z 20 mm 9 - Menu Solide > Créer > Extrusion, Contour les 3 nouvelles faces, Distance 20mm, Opération joindre 10 - Menu Solide > Créer > Extrusion, Contour la nouvelle face arrière, Distance 20mm, Opération joindre 11 - Navigateur, afficher Corps2 (la base) 12 - Export en STL bracket v2.stl1 point

-

je vais refaire la manip sur l'autre pc et je ferais passer les infos. il n'y a pas de soucis la dessus. @+1 point

-

Salut ! Désolé en te lisant cela me fait rire... car en fait... c'est tout à fait normal. Petit rappel : 1. L'axe X, c'est l'axe qui va de gauche à droite et inversement. 2. L'Axe Z, c'est l'axe qui monte et descend. Il est N O R M A L de voir l'axe Z tomber si "Disable Stepper" est activé ! Pourquoi ? Je répondrais à la question en te disant : Va lire la définition d'un stepper. Mais pour parler mécanique : Quand tu active l'option "Disable Stepper", les moteurs sont "libérés" et il n'y a plus de courant électrique qui les bloquent ou retiennent. Alors pourquoi l'axe Z tombe ? C'est assez simple a comprendre : En raison de son propre poids, il tombe/descend ! Généralement, on active l'option "Disable Stepper" pour l'axe X et Y... mais pas l'axe Z... sinon... bonjour les dégâts. Voilà... c'est tout ! PS : évite les sujets en doublons... sinon les modérateurs se transforment en Hulk, et dans leurs mauvais jours... ils deviennent tout vert et très méchant...1 point

-

J'ai finalement «investi» dans ceux de Trianglelab (Iglidur / Delrin), je pourrais donc les tester (axe X uniquement sinon il faut que je vende un rein ). Les galets de roulements pour mes axes Z sont toujours avec ceux d'origine (la CR10 a bientôt 4 ans ). Tu n'es pas le premier a rencontré le problème du roulement de renvoi pour l'axe Y (en plus il est composé d'origine de deux roulements à épaulement ce qui fait qu'il est bien plus large que la courroie GT2 6 mm et a tendance à donner de la gigue à celle-ci ). Bon remplacement de tes tendeurs quand tu les auras reçus. Sur mes trois Creality seule la CR6-SE est dotée d'origine de tendeurs. Sur les autres, CR10 et CR10-V2 ils ont été ajouté par la suite d'abord par des impressions provenant de TG puis par l'achat de pièces métalliques.1 point

-

Re, Je n'utilise pas SW , mais il me semble que pour modifier un stl dans SW , il faut l'importer en tant que solide. attention si le Stl comporte trop de facettes ...il ne le prend pas. Sinon , je passe par exemple , Freecad pour convertir le stl an step , qui sera ensuite modifiable facilement dans une CAO si tu prend le dernier step que j'ai mis , le complet , tu l'ouvres dans SW , et ensuite tu peux faire les opérations de découpe ...etc.. et ressortir en stl pour l'imprimer.1 point

-

voici le fichier STL dis-moi si c'est OK je peux faire une mise plan pour valider les cotes @Idealnight bracket3.STL1 point

-

L'ApolloX je suis à 255°C, le max spécifié par le fabricant. Et d'autres marques d'ASA s'impriment à 260°C voire même 265°C (et 110 pour le plateau) comme le Fillamentum. D'une manière générale je confirme, température la plus élevée possible pour éviter la délamination (ce qui est différent du warping). Pour des pièces avec fortes contraintes internes dues aux variations de remplissage, des parois épaisses ou simplement le delta entre la température proche du plateau et l'ambiant loin du plateau (le draft shield aide pas mal dans certains cas), je préchauffe un four à 100°C avant la fin de l'impression, et j'emmène immédiatement le plateau couvert d'une manique dès l'impression terminée. Je laisse 5min puis je coupe le four et laisse refroidir lentement (ça peut prendre plusieurs heures si le four est bien isolé) sans jamais ouvrir la porte. Ainsi les stress internes sont relâchés. Je n'ai pas testé souvent cette méthode, mais pour le moment pas de fissure à déplorer. Par contre lorsque ça arrive en cours d'impression... Draft shield, infill gyroid à % élevé plutôt que grosses parois, ou chauffer le caisson... (les machines pro chauffent l'enceinte à 90°C et il n'y a aucune ventilation). Bref, tout ce qui est bon pour tenir la pièce au chaud sans grosse variations entre le haut et le bas.1 point

-

Il semble etre à 30mm/s et 245 °c ... donc plutot conforme à tes recommandations ... Je n'ai jamais essayé l'ASA et ne pensais pas que ca puisse arriver au milieu de la pièce !1 point

-

ici : https://www.amazon.fr/gp/product/B07DK52Y5X/ref=ppx_yo_dt_b_asin_title_o05_s00?ie=UTF8&psc=11 point

-

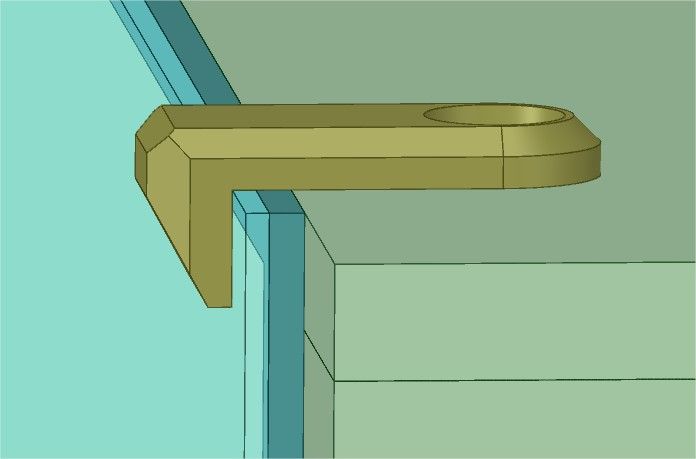

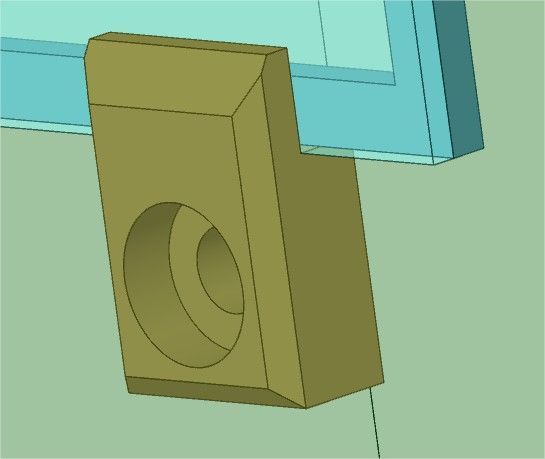

Petite modélisation des attaches pour les plaques de plexi fixes (2 par caisson) Fixées à la structure bois avec 1 vis+rondelle par attache Comme ça, je ne perce pas le plexi. Il est fin, et je ne veux pas le fendre. 2h d'impression par plaque Ce WE, je commence l'impression et le début du montage de la structure. J'ai hâte...1 point

-

Mort de rire, c'est l'hospice qui se moque de la maison de retraite ! Mais bon, il est dans son rôle, il devait le dire, ya une cohérence, et puis on est pas à une contradiction près....1 point

-

Le connecteur à 2 broches est le contact de fin de course X. Il se branche dans le boîtier juste derrière le QR_code. Les connecteurs à 4 broches sont pour les moteurs, normalement X pour X et E pour E (et Y pour Y !!!). Sinon inverse un coup E et X, étant sur la même nappe il peut y avoir une erreur.1 point

-

www.creality.com est la société creality3dofficial.com est le magasin officiel il existe des revendeurs agréés Chacun des deux sites à un lien vers l'autre.1 point

-

Ok, merci je vais essayer fusion 360 de toute façon je suis loin d'un être un pro pas besoin d'un logiciel de perfection pour moi.1 point

-

ok pas de souci avec plaisir! je n'est pas extrait le firmware d'origine juste téléchargé le nouveau firmware avec BLTouch fourni par Wanhao ici : https://www.dropbox.com/sh/0msvqbhztrpyicl/AABW3xjh41nwaJbOvWTfsLAma?dl=0 je vous conseil d'allé voir cette page qui pourrais en aider plus d'un! https://www.wanhao3dprinter.com/Down/ShowArticle.asp?ArticleID=140 Dans le dossier ZIP il y a un fichier ".txt" qu'il faut remplacé par celui si : ( Le fichier modifier joint ici est pour les possesseurs de la D12/230 grise , pour les noir et orange laissé le fichier comme vous l'avez telechargé.) robin_nano35_cfg.txt puis une fois dézipper il faute le mettre sur la carte micro SD et ne rien mette d'autre sur la carte micro SD. insérer la carte micro SD démarré l'imprimante et le flashage ce fait tout seul ( formaté la carte une fois flache le nouveau firmware) Une fois fait l'imprimante redémarre et dans le menu outil l'icone "leveling" est remplacé par "auto-leveling" pour le montage et le câblage du BLTouch j'ai suivi les tutos de " artania06" https://www.youtube.com/watch?v=N_Xe__Rds9I&t=142s Que je remercie au passage car sans sont aide j'aurais galérer longtemps!! Si vous avez des question n'hésite surtout pas!1 point

-

Donc, tu voudrais avoir sur une même machine 2 têtes d'impression et une tête Laser de découpe ? Ou bien 2 machines différentes ?1 point

-

Si tes moteurs sifflent lorsqu'ils se mettent sous tension et sans mouvement, je vote pour un problème au niveau des drivers. Je suis un spécialiste de la transformation de moteurs Hanpose en grille pain avec mes modifs1 point

-

J'utilise beaucoup l'ASA pour les pièces que ma société produit. Il y a un point très important à prendre en compte avec ce matériaux (si on a déjà dépassé le stade du décollement du plateau) : La délamination. La délamination ou phénomène de séparation des couches découle du fait que l'ASA bien que très solide est pénalisé par ses liaisons inter-couche faible. Ce qui fait que les pièces que j'imprime doivent être préalablement pensées afin de diriger le mieux possible les contraintes mécaniques dans le plan des couches. Cependant, ce n'est pas toujours possible. Dans ces cas là il existe quelques astuces qui permettent de maximiser la résistance de la pièce : - Déjà, pas de ventilation si possible. Si une ou plusieurs parties de la pièce ont une section faible qui exige une ventilation, il faut le faire "à minima" en gardant à l'esprit que cette ou ces parties seront plus "faibles" que le reste de la structure. - Ensuite, pour maximiser la liaison inter-couche avec l'ASA, il faut imprimer avec des vitesses réduites (de l'ordre de ~30mm/s). Si la pièce n'est pas destinée à supporter de gros efforts et qu'empêcher la délamination est le seul objectif, on peut monter à 45mm/s avec une limite de 35mm/s pour les parois. - Enfin, il faut imprimer l'ASA avec la température de buse la plus élevée possible. Pour l'ApolloX de FormFutura par exemple, j'imprime à 250°. Je précise que ces vitesses sont celles que j'utilise sur la CR-10S qui est "ouverte". Il est possible que tu puisses aller un peu plus vite avec ton imprimante à châssis fermé mais pas beaucoup à mon avis. Cependant, garde à l'esprit que plus tu iras vite, à température égale, plus la valeur de résistance mécanique de la liaison inter-couche sera faible. J'espère que ça t'aidera1 point

-

Si tu veux pouvoir continuer à utiliser le forum, en tant que modérateur je te conseille vivement de ne plus aborder ce sujet. Il existe suffisamment de logiciels de conceptions gratuits (y compris Fusion360 avec sa licence «maker»). Ce forum n'encourage ni ne promeut le piratage.1 point

-

Un peu court comme réponse, mais..... pas mieux ! Pour une raison évidente : tu es ici sur un foirium de grande écoute, et faire l'apologie du piratage peut éventuellement amener de gros ennuis à ses créateurs, voire même faire fermer administrativement la boutique. C'est ça que tu veux ? Pas moi !1 point

-

1 point

-

Hello ! Oui il va falloir que je trouve 5 min (Pas évident car je reprend le taf Lundi) pour modéliser des supports adaptés à la D3 pour le pied à coulisse et que je fasse une Doc. Alors oui merci j'ai fais un test et effectivement sans scripts de changement d'outils avec le bouclier ca se passe bien. Merci beaucoup !1 point

-

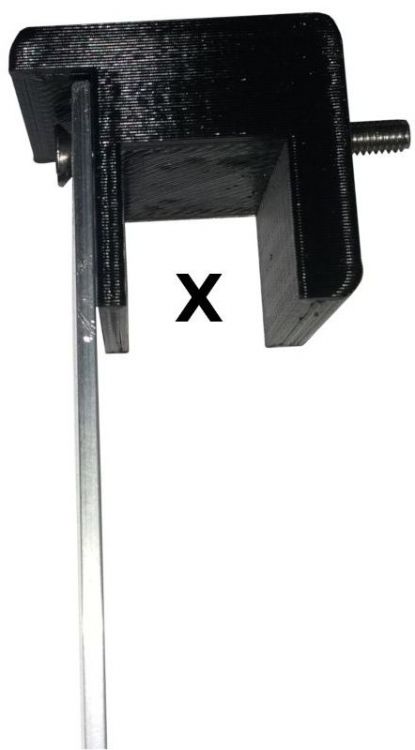

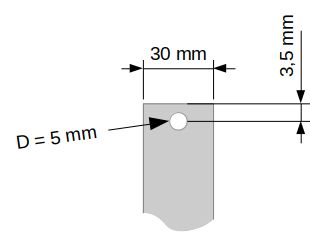

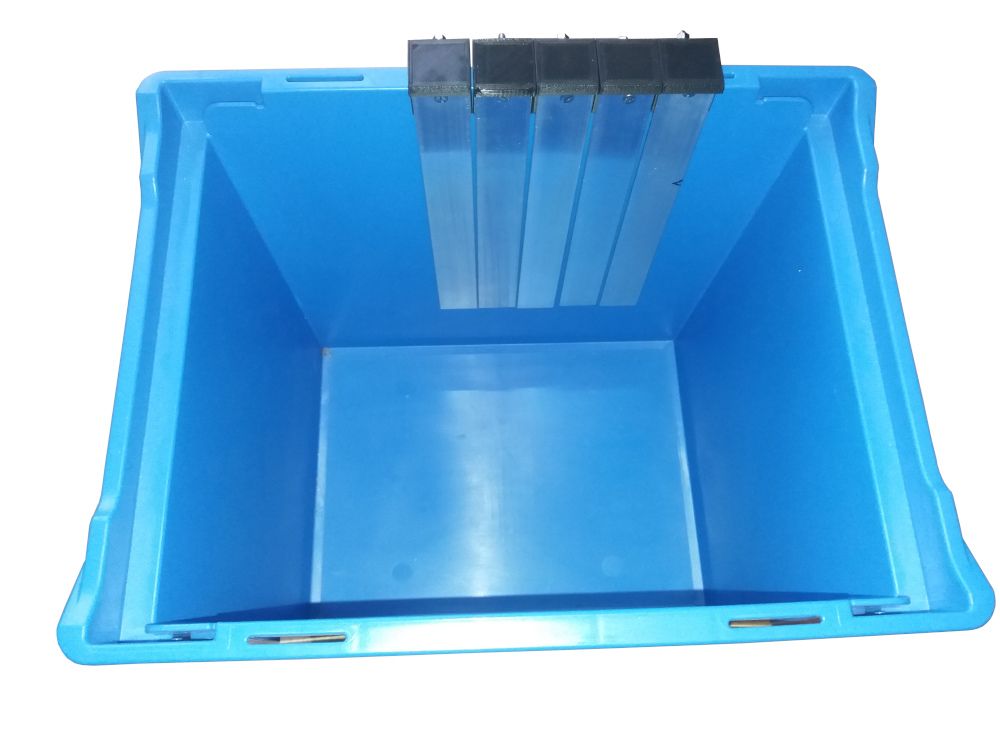

Le bac d’anodisation : C’est là que vous sortez l’imprimante 3D ! Commençons par trouver un bac adapté à l’anodisation, ou plutôt aux pièces que vous voulez anodiser ! Que vous anodisiez avec un petit bain de 2 litres ou de 1000 litres, le procédé est strictement le même ! Et comme tous les bains sont permanents, je vous recommande de commencer petit, entre 2 et 8 litres. Si vous avez besoin de plus gros, vous n’aurez qu’à augmenter le volume des bains. La forme idéale, pour plusieurs raisons que nous verrons, est un sceau rectangulaire assez haut. Commençons par faire les cathodes. Je vais simplement vous montrer celles que nous avons mises au point, car c’est un système qui permet de s’adapter à n’importe quel bac. Voici la pièce à réaliser, qui permet le montage de plat alu que vous trouverez facilement en super marché de bricolage (prenez-le dans le rayon des profils, car c’est du 6060 qui est parfait). Pour l’adapter à votre cas, il vous suffit de modifier la valeur "x" en fonction de la largeur du rebord de votre bac : Et le plan de perçage du plat de 30*2 : Ensuite, imprimez-en autant que nécessaire pour obtenir quelque chose qui ressemble à ça : Plus la surface est grande, mieux c’est ! Les 2 cathodes en opposition apportent les meilleurs résultats Reliez-les ensemble avec un fil électrique rigide de forte section comme ceci : Voilà, vous avez 2 cathodes rigides, de la taille idéale suivant votre bac et que vous pouvez facilement retirer et rincer. Bien sur, vous pouvez (comme dans la vidéo) aussi utiliser du plomb si vous en avez. Maintenant, l’agitation : Plutôt que de long discours, une petite vidéo : La seule chose à garder en tête : Ce qui trempe dans le bain sans être en contact au + ou au - doit être exclusivement en Inox A4 (316), titane, alu, plomb ou plastique (PLA ou encore mieux PETG). Ce qui trempe dans le bain ET en contact au + ou au - doit être exclusivement en titane (+), alu (+), plomb (-). Votre bac est prêt, reste à monter l’électrolyte. Admettons que votre bac puisse contenir 10 litres et que vous le remplissiez avec un volume de 6 litres. Achetez en super-marché de bricolage 3 litres d’acide de batterie (Acide sulfurique pour batterie entre 32 et 37 %, environ 4€ le litre) et quelques bidons de 5 litres d’eau déminéralisée (environ 2€ les 5 litres). Pour faire 6 litres d’électrolyte, versez dans le bac 3 litres d’eau déminéralisée et ensuite 3 litres d’acide de batterie. Voilà, votre électrolyte est prêt. Dans la rubrique « Pour aller plus loin : » nous améliorerons ce bain, mais dans l’absolu, vous avez maintenant un bain d’anodisation tout à fait utilisable ! On ne va pas anodiser de suite, on va d’abord préparer les 2 derniers postes : la coloration et le colmatage. Pour aller plus loin : Les cathodes : Jusqu’à récemment, pour les cathodes, nous utilisions des plaques de plomb. Le plomb est facile à former, à couper et vous pouvez le laisser tremper à demeure dans le bain électrolytique, il ne bougera pas. Son seul défaut, ce n’est pas le meilleur conducteur du courant… Mais nous avons arrêter, car pour des raisons écologiques et sanitaires, son prix monte en flèche. La meilleure alternative, c’est l’aluminium. Facile à former et percer, excellent conducteur électrique, peu cher et facile à trouver, il n’a qu’un défaut : Il ne faut pas le laisser à demeure dans le bain, car il va dissoudre de l’alu et au bout d’un moment, trop baisser la résistivité du bain. Il fallait donc un système qui permette de sortir facilement les cathodes du bain. Vous pourriez utiliser du titane. Comme le plomb, il peut rester à demeure dans le bain, mais c’est difficile à trouver, à percer, à former, à couper et cher. De plus, ce n’est pas le meilleur conducteur électrique… Le titane est un bon choix avec de très gros bains où il est compliqué de retirer les cathodes. Le graphite : C’est le (pire) choix de pleins de tutos. Très difficile de trouver des plaques qui seront forcément épaisses. Quant aux mines de crayons, c’est juste une blague : surface trop petite, connections compliquées et le graphite qui sert à faire les cathodes industrielles n’a rien à voir avec des mines de crayons ! L’inox (316) : Comme le titane, mais en plus il va libérer des polluants dans le bain au fil du temps… Franchement, si vous en avez, prenez du plomb ou de l’alu… Le reste, c’est des ennuis pour aucun avantage avec des petits bains. Agitation avec moteur 220V : C’est le top! A la base, ce sont des moteurs de brassage d’aquarium. MAIS : C’est un joint qui sert de palier et ce joint ne va pas résister à l’acide. Le joint va se dévorer vitesse grand V, l’arbre va frotter contre le corps en plastique du moteur, le ronger et l’acide va rentrer dans le moteur et le mettre en court circuit. Nous, on a fait fabriquer des joints de remplacement, résistant à l’acide, mais bon, le joint (vu les volumes car vous imaginez bien qu’il n’y a pas des milliers de gens qui font de l’anodisation…) c’est le prix du moteur. Mais c’est vrai que cette solution est très confortable, réglable dans tous les sens et ne nécessite pas d’alimentation DC. 1 : Molette supérieure de réglage de profondeur du moteur (print 3D) 2 : Molette inférieure de réglage de profondeur du moteur (print 3D) 3 : Tige fileté M4 en inox A4 4 : Pivot moteur pour orientation du flux (print 3D) 5 et 6 : Moteur et prise Agitation avec moteurs courant continu : C’est un bon choix pour les bricoleurs… Facile à trouver en récupération (vieux jouets par exemple). Votre imprimante 3D vous fabriquera facilement une platine de fixation et un coupleur entre l’arbre moteur et la tige filetée en inox A4 qui vous servira à faire un arbre long. Les hélices, ben c’est des hélices ! Si vous avez pas assez de brassage, imprimez et rajoutez des hélices ;-) (détail dans la vidéo) L'électrolyte : Vous avez remarqué que je parle d'une température de bain à + de 19°C dans la vidéo. En fait, avec simplement de l'acide de batterie et de l'eau déminéralisée, vous ne devez pas dépasser 19°C. Au delà, vous allez avoir de gros défauts d'aspect. Restez même à 18°C qui est la norme en industrie... Pour monter à plus de 19°C, il faut ajouter un additif d'anodisation. Cette additif permet d'anodiser à max 27°C pour : - Créer des pores plus large et optimiser la coloration, - Avoir un contrôle plus simple de la température, - Utiliser des alimentations à 13/14V, plus facile à trouver que les 16V nécessaires à 18°C. Prochaine étape : préparation des bains de coloration et colmatage.1 point

-

Petit résumé et derniers conseils sur la préparation des pièces : On a lavé, décapé, désoxydé (et rincé à chaque étape). Voici une petite vidéo qui résume la phase de préparation. Vous verrez qu'en vidéo, c'est assez simple (Attn modérateur : C'est une vidéo non répertorié pour les forums ou les produits ne sont pas cité ) Vous imaginez bien que vous n’allez pas tenir la pièce avec vos doigts… Alors, il faut l’attacher. L’attachement est un des point crucial de l’anodisation. « Si la prise d’origine est l’art du tourneur, l’attachement est l’art de l’anodiseur » (Citation de DidierV, 1965/20xx, héros national qui a survécu au covid, à la monarchie de la 5ème république et à la cuisine de son épouse) . Déjà, les matériaux d’attachement : Aluminium ou titane, rien d’autre ! Avec toutes autres matières, pollution du bain d’anodisation garantie. L'interet d’attacher la pièce avant de faire tous les postes est multiple : - L’attachement sera dégraissé, décapé et désoxydé en même temps que la pièce, - Vous n’aurez pas à toucher les pièces avec vos doigts, ce qui est la garantie de ne pas laisser de traces, Utilisez du fil d’alu ou de titane. L’alu permet de passer des courants forts, mais va s’anodiser avec la pièce. Aussi, pour le réutiliser, il faudra le passer 30 minutes au moins dans le bain de décapage pour ronger la couche anodique créée par la dernière anodisation. Le titane, lui, restera totalement intègre des centaines d’années. Cependant, le titane est plus résistif. Voici quelques exemples d'attachement : Ici, un fil d’aluminium avec une boucle et une vis titane pour monter différentes pinces suivant le type de pièce. La gaine thermos-rétractable sert à ne pas anodiser une trop grosse surface du fil : Après anodisation, il suffira de couper la boucle, de dénuder et de reformer une boucle. Ici, une pince réglable en titane. Comment choisir ? La surface de la pièce détermine le courant d’anodisation : Plus la pièce a de surface, plus il faut de courant ! Quelques points de référence : - Un rectangle de 50 mm * 30 mm * 1 mm d’épaisseur demandera moins de 1A : Fil titane de 1 mm - Un bloc de chauffe de CR10, moins de 2A : 2 fils titane de 1 mm ou 1 de 2 mm - Un profil de châssis d’imprimante de petite taille moins de 5 A : 2 fils titane de 2 mm ou fil d’alu de 3mm - Un profil de châssis d’imprimante de grande taille moins de 10 A : 2 fils d’alu de 3mm. Le contact fil/pièce doit être ferme ! Utilisez un perçage avec une vis titane pour les grosses pièces, ou un pincement en réalisant une boucle qui sera insérée dans un perçage. N’oubliez pas que là où il y a contact entre la pièce et l’attachement, il n’y aura pas d’anodisation, donc utilisez une zone cachée ou un perçage. Pour en revenir aux bains de préparation et de rinçage, utilisez des bacs en PP5, c’est très courant, pas cher et ils résisteront très bien aux bains. Idéalement, choisissez-les avec un couvercle étanche. Maintenant, on attaque la fabrication du bain d’anodisation.1 point

-

Salut, Je crois qu'ils ont d'autres chats à fouetter mais ça va "peut-être" repartir :1 point

-

Pour avoir contacter W Chine, ils n'ont qu un seul firmware celui v1.0.6 et du coup il te renvoie vers W France, qui eux te renvoie le meme V1.0.6. Ils ne sont pas au courant du changement de Z Cdlt1 point

-

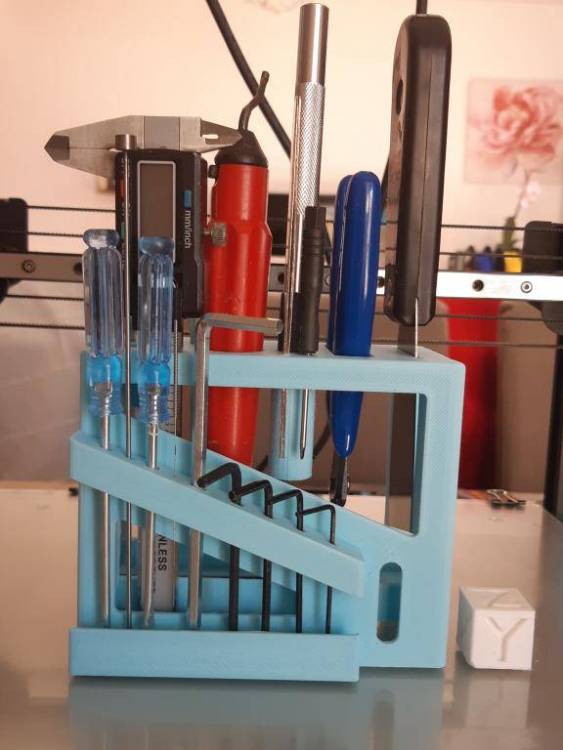

Bonjour, Voici mon test pour l'imprimante TENLOG TLD3 PRO La durée d'impression est d'environ 15 heures pour un support d’outils intégrant tous les outils fournis par TENLOG. Résultat très bonne qualité du support réalisé avec un PLA bleu ciel layer 0.3. Satisfait et surpris de constater aucun fil d'ange ou des micros bavure de filaments. Les faces sont bien droites sans changement de niveau. Bon j'ai passé un peu de temps à enlever facilement les supports. J'ai réalisé l'impression avec une seule tête par de sécurité pour une impression dans la nuit sans surveillance (il faut être prudent pour une première!). J'ai dessiné le support à outil avec Solid pas de soucis pour ceux qui veulent le document STL. Merci de me suivre dans ce test qui continue. a+1 point

-

0 points

.thumb.jpg.d2789551fd0e1c55670f26159b2d9658.jpg)