Classement

Contenu populaire

Contenu avec la plus haute réputation dans 09/02/2021 Dans tous les contenus

-

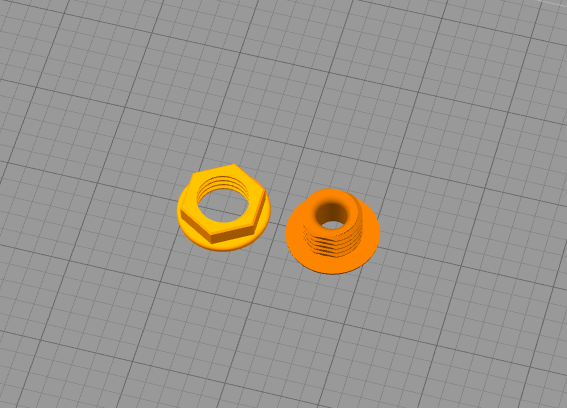

Salut à tous, Tenlog à récemment upgrader la TL-D3 en mettant une alimentation de 540 W au lieu de 360 W ... très bien ! Par contre la suppression de la prise au dos de la machine reliant le bed à la machine, ils aurait pu s'abstenir ... LOL Vous pouvez télécharger cette pièce ici : https://www.studiolab39.com/téléchargement-de-pièces et bien sûr ici sur ce forum dans ce même post ! Franck Ecrou Bed.zip2 points

-

2 points

-

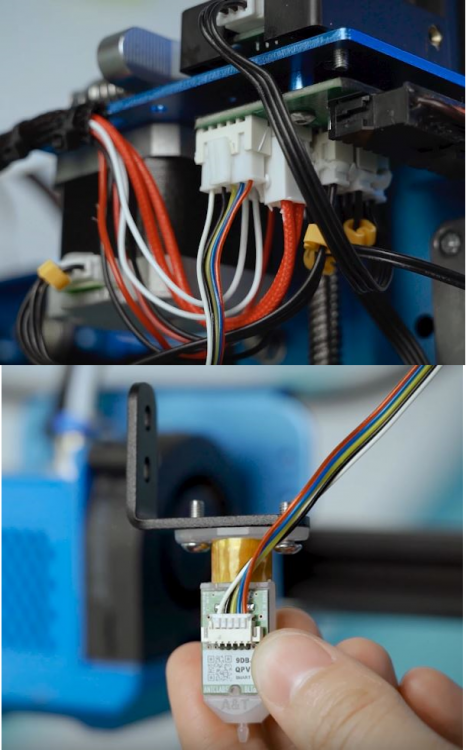

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

Perso vu mon âge avancé, j'ai une préférence pour "cerise sur le gâteux"1 point

-

1 point

-

Haha la pauvre Ender !! Il ne doit pas y avoir de poussière dessus je penses qu’un 50 voir 60 mm/s devrait largement lui suffire1 point

-

Ça existe MAIS ce n'est pas pour un débutant : https://github.com/GadgetAngel/BTT_SKR_13_14_14T_SD-DFU-Bootloader1 point

-

Ouais, bon, il faut vraiment que je change d'approche alors. Ayant mon imprimante dans un local qui ne sert d'atelier, qui n'est pas chez moi, avec ce couvre-feu, j'essaye vraiment d'optimiser les durées de mes impressions... Mais comme tu le dis, vaut mieux passer plus de temps à imprimer une pièce correctement. J'étais justement en train de charger un plateau d'impression mais je vais revoir ca en suivant tous tes précieux conseils... En tout cas merci pour ta disponibilité. Bonne soirée! ++ Clément1 point

-

Oui, comme l'a judicieusement fait remarquer le druide @fran6p je parlais de la CR6 SE. Ma fourche a langué. Et donc le différentiel n'est pas SI considérable (de lapin) Excuse-nous camarade @Zeb42530, Coluche disait Ces mecs-là tu leur poses une question, quand ils ont fini de te répondre tu comprends même plus ta question ! Alors oui, vazy, écoute ton corps, il faut toujours écouter son corps, c'est lui qui a raison. ( Par exemple le mien y me dit "pas de sport", alors je l'écoute scrupuleusement, je voudrais pas le contrarier )1 point

-

Je suis moins gêné que mon collègue sur le 100% de débit, j'y suis aussi (mais il est vrai que sur certains print je le diminue). Ce qui m'interpelle le plus c'est la vitesse de rétraction 80mm/s euh l'extrudeur ce n'est pas un concorde hein et ce n'est pas ta vitesse de print entre 25 et 40 se serait mieux. Mais je ne comprends toujours pas ton problème en fait, une photo ou tu montres tes attentes serait bien1 point

-

serait-ce de l'ironie ? montre nous quelques paramètres de ton slicer,photo de ce qui va pas ce genre de choses quoi . Parce que la comme ça simplement avec le terme de parties horizontale ça va être chaud de t'aider....1 point

-

C'est toujours de ce coté que tu as le souci ? (Sans toucher au niveau du bed entre deux tests) Si oui je commencerais par refaire mon niveau. Si ton coté droit est un peu plus bas, tu peux réussir à accrocher, mais les couches du dessus ne seront pas assez appuyées pour bien coller et tu auras ce genre de résultat.1 point

-

1 point

-

Erreur de ta part Cette vidéo pour une CR10-V2 montre les étapes (la CR10-V3 avec son direct-drive nécessite le démontage de celui-ci ). La seule chose qui me chiffonne un peu c'est la méthode pour couper le PTFE: il faudrait plutôt utiliser un système qui garantit la perpendicularité de la coupe.1 point

-

@Idealnightest toujours de bon conseil . En complément, ne pas oublier de consulter régulièrement : >>> ce site <<<1 point

-

Hoi hoi, Même chose pour moi, j'ai acheté un Sunon Maglev 40 x 10 24v pour le hotend, ça souffle à mort, mais c'est le bruit d'un turbo réacteur. Après plusieurs essais, je fuis la gamme Maglev !1 point

-

1 point

-

1 point

-

1 point

-

Ce matin, Il y a un gros article qui vient de sortir sur le blog de Prusa sur le collage des matériaux. Il est bien documenté et il y a des tests à la fin.1 point

-

la position du bltouch est une chose mais il ne faut pas oublier tout le reste. Moi pour régler mes machines je procède ainsi. -je mesure mon bed et je rentre les valeur dans marlin x_bed_size / y_bed_size - je trace le centre de mon plateau (diagonales) ensuite je fait un home x/y puis sur l’écran de la bécane je mets le x et le y a la moitié de la dimension de mon bed (dans mon cas 310x310 donc je mets 155 en x et 155 en y ) et dans marlin j’ajuste la position des end stop pour que la buse se positionne pile au centre à ces valeurs. - une fois la première étape réalisée je refait pareil mais en incluant les offset x et y . Donc après le home x/y (admettons que j’ai un offset x et y de -10 ) je déplace les axe x et y de la moitié du bed + les ofset donc 165 et la la pointe du bltouch doit se trouver pile au centre . -Dernier point , je déplace mes axes x/y en butée mécanique (Du côté positif )à la main pi je reviens de 3mm ( pour laisser une petite marge de securité )sur les deux axes, je fait un repère visuel sur cette position ( marque au feutre , prise de cote ou autre ), ensuite je fait un home x/y et je déplace mes axes x/y jusqu’aux repère , je note les valeurs x/y affichée sur l’écran et je les rentre dans marlin x_max_software et y_max_softaware. De cette manière toute la course des axes est exploitée lors du mesh1 point

-

Vu que je vais enfin commencer l'assemblage de la machine, voici une vue de l'ensemble des pièces livrées dans le kit. De gauche à droite et de haut en bas: - un sachet avec des câbles électriques ; - le lit (30x30cm) avec la pièce de chauffe et un plateau en PEI ; - les guides linéaires pour les axes x, y et z ; - les tiges filetées pour l'axe z ; - les moteurs bien protégés dans de la mousse ; - l'alimentation électrique ; - la petite boîte noire contient les TMC2209 ; - les 4 emballages plastifiés en bas à droite contiennent les barres d'aluminium qui doivent constituer le châssis ; - un gros sachet rempli d'autres sachets contenant les vis et plein de petites pièces ; - une boîte qui contient les pièces imprimées en PETG (suivant le système EVA, adaptées à l'extruder Bondtech-M et au Mosquito) La photo ne montre pas le BTT SKR Pro, déjà en cours de test.1 point

-

Les tampons silicone tu en trouve sur Amazon et Aliexpress a moins de 7€, Moi je l'ai ai pris sur Amazon a 6€ les 4. Oui tu a raison de le signaler la base magnétique et la feuille acier + PEI ont est 900Gr sur la Genius et en toute logique dans les 1kg à 1.1kg je totale, mais un verre par dessus doit être aussi lourd ou plus.1 point

-

Salut En gratuit pour des pièces mécanique, FreeCad (celui que j'utilise), OpenSource, forum Français, plein de tuto youtube. Toujours en évolution, peut paraitre un peu brouillon mais fait le job. En payant mais gratuit mais inscription et connexion internet obligatoire (c'est mort pour un PC au fond du garage), il y a Fusion 360. Mieux "fini" mais j'ai jamais adhéré, surtout qu'au début, il était en Anglais. Il y en a qqles autres mais bon .... A+1 point

-

Bonjour, Projet assez particulier, modélisation et impression d'un support pour un Bidendum Michelin, à la base celui-ci était installé sur le devant de certains camions (c’était au siècle précédent). Une copine ma demandé je si pouvais faire un support pour son Bidendum Michelin, après quelques essais , voici le résultat. @+1 point

-

cela se nomme une chaussette silicone et oui cela aide énormément car il protège des courants d'air et de la ventilation des ventilateurs permettant ainsi de maintenir la température du corps de chauffe1 point

-

Sur le site creality.com, le firmware pour une V2 est accessible et contient le document PDF correct pour l'installer sur une V2. Il faut prendre celui entouré ci-dessous : Ce fichier compacté contient le firmware originel et celui prévu pour un BLT. Le BLT est pré-câblé sur la carte mère, il n'y a qu'à le connecter sur son emplacement dédié sous le PCB de l'extrudeur : Le «pré-câblage» de Creality connecte le détecteur de fin de course du BLT (prise deux fils: noir / blanc) sur le Zmax, le Zmin est utilisé pour l'ancien détecteur de fin de course. Je l'avais indiqué lors du test de la CR10-V2 toujours consultable >>> ici <<<1 point

-

1 point

-

1 point