Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/06/2021 Dans tous les contenus

-

2 points

-

Oui. L'usinage de ces buses est correctement réalisé ( @Kachidoki a réalisé plusieurs sujets sur la qualité de différentes buses dont les Nitro (ni trop peu ) de hotends.fr ( @Fourmi ) : Cerise sur le gâteux (copyright @Jean-Claude Garnier) le revêtement externe évite que le filament ne colle sur la buse2 points

-

Pourquoi en ABS si c'est pour un groot, je vois pas trop l'intérêt de l'ABS dans ton cas, tu aurais des soucis avec du pla wood, j'aurai compris le but mais la, à part se complique la vie pour rien.... Bon je sais, ça résout pas ton/tes souci/s...2 points

-

1 point

-

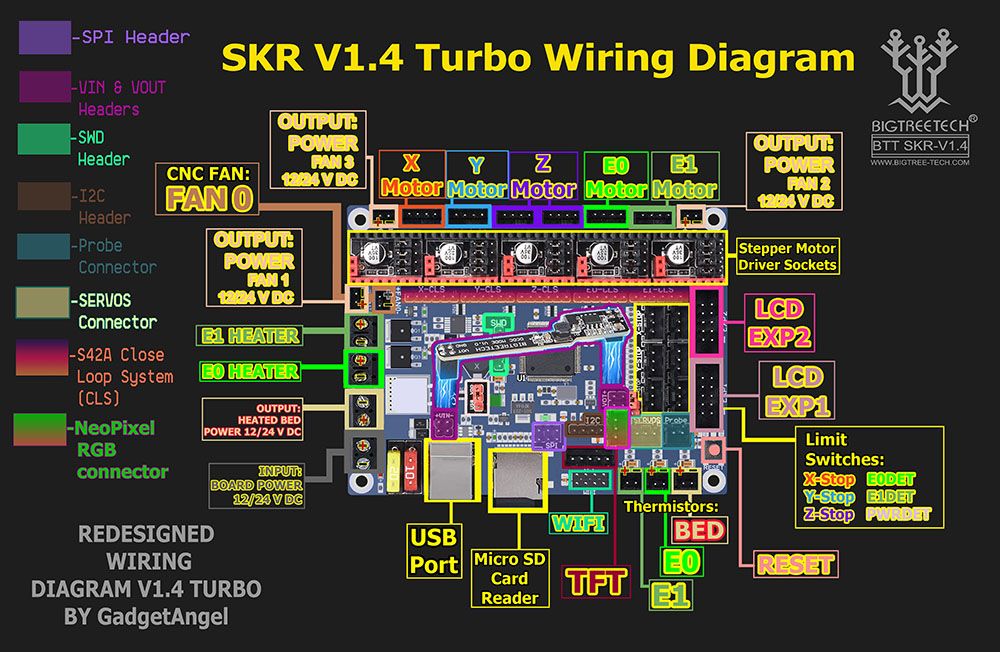

Salut, C'est magique ! Non, sérieusement, comme le driver E1 n'est pas déclaré mais le Z2 l'est, les sorties qui pilotent E1 sont automatiquement utilisées pour Z2. voir EDIT Est-ce que tu utilises le firmware que je t'ai fourni? Pour la chauffe inversée, je pense que tu as inversé les sorties E0 HEATER et HEATED BED. Si c'est confirmé, c'est une trèèèèès mauvaise idée car le mosfet qui pilote la sortie de la tête est nettement moins "puissant" que celui du plateau ... EDIT: enfin presque: ça n'est vrai que pour la sortie CS (mode SPI, il me semble). Pour rediriger les sorties du driver E1 vers Z2, il faut modifier le fichier Marlin\src\pins\lpc1768\pins_BTT_SKR_V1_4.h Je le joints à ce message. pins_BTT_SKR_V1_4.h1 point

-

Essaie sans ta rallonge et ça devrait «refonctionner» (le cas a déjà été rencontré plusieurs fois, particulièrement avec les rallonges μSD). D'où l'importance de bien indiquer dans une demande d'aide quelles modifications ont été faites sur l'imprimante1 point

-

salut, j'ai effectivement un convertisseur micro sd vers sd, je l'ai associer au boitier de commande dans un coffrage imprimé vissé avec les vis de l'alimentation.1 point

-

Bienvenue Tu peux revendre ta sculpture à la biennale de l'art contemporain, tu dois pouvoir en tirer un bon prix. Déjà un sculpteur a vendu une sculpture invisible et impalpable à 15.000€, là tu as déjà un "truc" il ne te reste plus qu'a en trouver le titre1 point

-

La X2 reprend les évolution de la Genius, le haut en ABS est bien plus précis qu'un extrusion d'alu mal usiné. La Carte la tête est la même que celle de la Genius logiquement donc nappe 24pins et précablage BLT. Tu n'as pas d'excentrique sur le Z mais comme la Genius une auto tension de la roue en Z. Les Genius Pro et X2 devrait être équipé de heatbreak full ou bi-metal (j'ai pas la confirmation exacte), et possible bloc et buse cuivre plaqué nickel renforcer. Le tous animer sur les 2 par la Carte mère 32bits maison de Artillery la Rubis qui équipe déjà déjà la hornet (cela reste du marlin mais faudrait que l'on nous fournisse des sources), les drivers sont amovible et remplaçable sa c'est bien. Les infos que j'ai eu m'indique une augmentation des pris de 50$ sur les 2 modèle par rapport a la génération précédente. Mais ou Ce ne sont que des évolutions et ma Genius étant déjà en SgenL V2 32bits, bloc et buse cuivre, Heatbreak bi metal et bien plus elle ne m'apporterais rien de plus c'est même l'inverse ma Genius a encore de bon jour devant elle.1 point

-

Dans le même genre que la Fysetc Spider, il y a la Bigtreetech Octopus si tu ne veux utiliser qu'une seule carte. Sinon avec Klipper tu peux gérer autant de cartes (mcu) que tu veux, tu es libre1 point

-

Qu'appelles-tu la compensation ?1 point

-

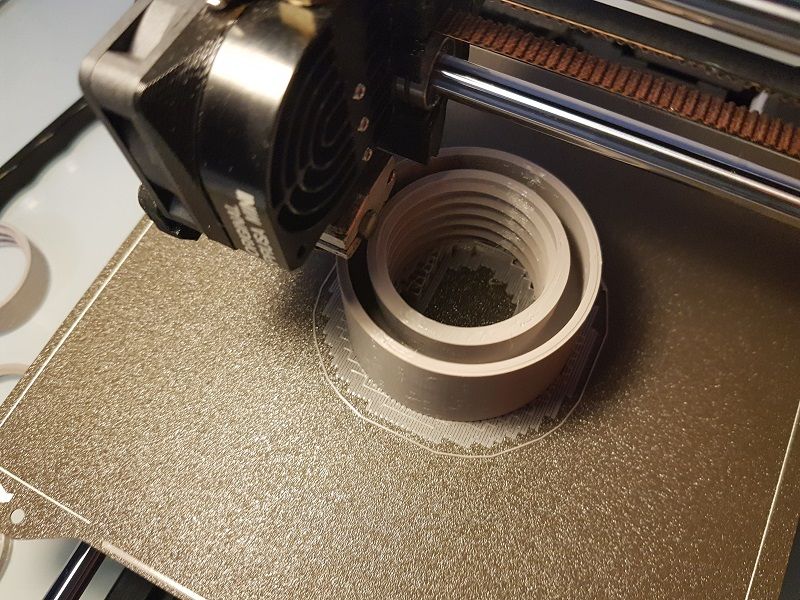

Attention, la jointure alignée pour un pas de vis c'est une mauvaise idée, il vaut mieux la mettre en aléatoire, mais effectivement il y aura des petits points disséminés partout. En mode aligné, c'est impossible de post-traiter le pas de vis, qui va vite coincer sur la surépaisseur de la jointure. C'est un problème commun sur les cylindres, il n'y a aucun angle où cacher la couture de l'impression. Tu peux éventuellement ajouter une rainure qui traverse le pas de vis, pour pouvoir y loger la couture en mode aligné, sans altérer la fonction vissage. Mais pour l'extérieur, à part modifier l'esthétique (par exemple 3 fines nervures pour le serrage dans le cône, sans grand intérêt mais ça cache le défaut), il n'y a pas grand chose à faire.1 point

-

Oh pitain c'est les souvenirs de parapente qui m'ont perturbé.... Je voulais dire : Perso quand j'apprenais la CN à mes stagiaires (dans une vie précédente) je n'utilisais pas ma main droite comme ci-dessus, mais ma main gauche, comme ça la direction dans laquelle pointent les doigts donne non seulement le nom de l'axe mais son sens (positif) Le pouce est le Z dans ce cas, merci aux pinailleurs d'avoir pinaillé à juste titre1 point

-

Buse en acier ? oui il faut augmenter la température car pas la même inertie ni la même conductivité que le laiton.1 point

-

1 point

-

Merci pour vos réponse problème résolu ! Et bien vous aviez raisons sur le faux contact ! Je ne sais aps si je vais réussir a être clair mais je vais essayé de faire au mieux. J'avais bien remarqué un léger jeux au niveau de la prise en bas de l'imprimante cf photo que j'avais calé en provisoire avec un bout de scotch et laquel je compté si jamais cela était ok fixer en def avec un petit point de colle comme pour les autres prise interne. Malgrès cela toujour le même probleme alors dans le doute j'ai démonté le capot de cette prise pour vérifier les connecteurs à l'intérieur et RAS, j'ai voulu retester l'imprimante pour voir si jamais le mauvais contact ne venait apsd de la sait on jamais et la miracle lorsque je branche la brise sans le capot elle ce clips bien ! Du coup je reteste et la niquel ! En faite le capot est légèrement decalé en hauteur par rapport a la prise ce qui fait que cette dernière ne s'enquille pas a fond malgrès le fait de "forcer" un peu dessus! Il faut maintenant que je teste de remettre le capot bien en face de la prise ! D'u coup d'en le doute j'en ai profité pour re régler le coupleur correctement car curieusement la tige fileté d'origine semble toucher la tige moteur ce qui normalement ne devrait pas être le cas pour un bon fonctionnement et ce qui semble être confirmé dans ta super vidéo vers 9 min ( Je viens d'une bonne vieille Anet A8 alors j'en ai vu du réglage à faire ) Désolé pour le multi-post je ferais plus attention !1 point

-

Un forum n'est pas un «réseau asocial» où chacun peut dire et faire n'importe quoi sous couvert de pseudo anonymat. Chaque outil à ses propres règles qui nécessitent un apprentissage, une éducation afin de l'utiliser au mieux. Faisant partie de la génération «Ok boomer», j'ai appris à utiliser les outils de communication « modernes» il y a déjà pas mal de temps. Au temps de Usenet (connexions via modems «poussifs» et durées limitées à cause des coûts prohibitifs). il existait ce qu'on appelait la «netiquette» que la quasi totalité des participants respectaient. Je considère un sujet sur le forum comme une discussion exceptés certains posts où l'utilisateur présente sa machine, ses tests, améliorations au fil de sa progression, là c'est parfaitement logique de faire plusieurs posts à la suite: ce genre de sujet tenant plus du carnet de bord. C'est donc pour moi une question de respect de l'autre (comme la qualité du langage utilisé) que la discussion ne devienne un monologue. La plupart des posts que je regroupe sont dus à la méconnaissance de la fonction «EDITER», donc un peu d'éducation à la manipulation d'un outil ne peut faire de mal. Une demande d'aide devrait être préparée et nécessiter un minimum de réflexion quand à son contenu avant de la poster plutôt que de la compléter au fur et à mesure. J'ai donc voté NON et continuerai de regrouper les posts quand j'estimerai que cela ne nuit en rien à l'aide apportée C'est ton avis que je ne partage pas . Il faudrait d'abord commencer par définir ce qu'est l'ennui, tout le monde, un nouveau et également un habitué afin de partir d'une base langagière commune On est ici sur un forum pas un SAV donc on n'a pas d'obligation de résultat. A nouveau qu'est-ce que la productivité? On vient ici parce qu'on a envie de le faire et pour ma part parce que j'ai le temps de le faire. Je ne suis pas le seul comme l'a précisé @Yo'. J'ajoute simplement à ma «remontrance» le moyen d'éviter le multipost. Et ne t'inquiète pas pour moi: je n'y passe pas tant de temps que ça. Un onglet de mon navigateur reste ouvert toute la journée sur LI3D mais je fais bien d'autres choses en parallèle. Le plus «agaçant», ce sont les notifications quand un utilisateur fait un lien vers un des mes contenus Le chef a tous les droits, c'est à ça qu'on reconnait un vrai chef1 point

-

Bonjour, Voici une première vidéo test de fonctionnement parfait ! La vitesse et la tenue de route est parfaite, la tenue du cap est stable. je n'ai pas poussé à fond le régime moteur car il faut être prudent pour le premier test. J'ai voulu faire un dérapage arrière sauf que les pneus ont une super accroche à la limite du tonneau mais le pilote assure ! La vidéo de la COX test1 point

-

Salut, le déterrage du jour.... Ça concerne le premier post de ce thread et la description du Print From Any Z Soit mon imprimante à un soucis ou un vieux firmware (je le met a jour cette semaine), soit il manque quelques détails mega important dans le protocole.... Ce dessous, ma séquence pour faire un Print From Any Z sans soucis lorsque le but est de reprendre une impression qui a planté. 1/ Chauffer le lit à la température demandée lors de l'impression. Ca va fixer l'objet en cours d'impression et peut être permettre de prendre une mesure plus précise du fait de la dilatation du lit. 2/ (Optionnel mais je le recommande) mettre la/les buses en chauffe 2.1/Attendre d'atteindre la température d'extrusion 2.2/Faire couler un peu de filament. L'idée est de confirmer qu'il n'y a pas de bourrage. Cette étape est vraiment optionnelle 2.3/ Couper le chauffage des buses et pendant le refroidissement bien les nettoyer. C'est important d'être certain d'avoir un tête bien propre (extérieurement) pour l'étape 5/ 2.4/Attendre que la/les buses soient froides 3/ Faire un home: Comme ça, l'imprimante se positionne à ses origines et s'en souvient 4/ si l'objet imprimé n'est pas net, nettoyer légèrement à la main 5/ déterminer la hauteur d'impression: Depuis l'écran tactile de l'imprimante, déplacer la tête de l'imprimante et l'amener jusqu'à ce qu'elle se 'pose' sur l'objet imprimé. 6/ Notez la hauteur. Elle est écrite sur l'écran ! 7/ Faire un home 8/ Depuis l'écran tactile, déplacez la tête en Z jusqu'à la valeur notée en 6/ 9/remettre en chauffe les têtes d'impression mais cette fois ci à la température nécessaire pour votre impression 10/Démarrez le Print from any z Ce qui est important de comprendre avec la fonction Print From Any Z * La valeur entrée dans le menu n'est utile que pour retrouver à quel moment DANS LE FICHIER l'impression doit démarrer. En aucun cas la tête dimpression se déplacera toute seule à cette position. D'où le point 8/ ci dessus. * Les paramètres de chauffe sont à entrer a la main. Envoyé de mon SM-G973F en utilisant Tapatalk1 point

-

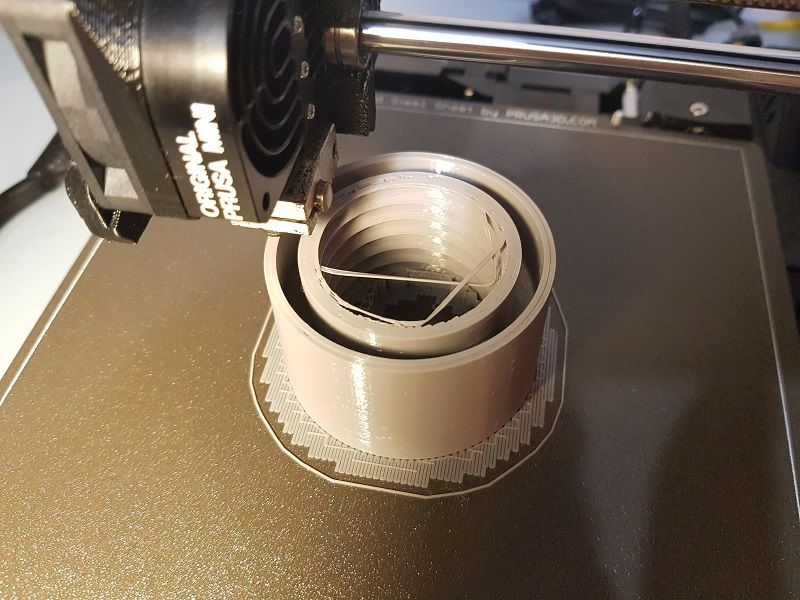

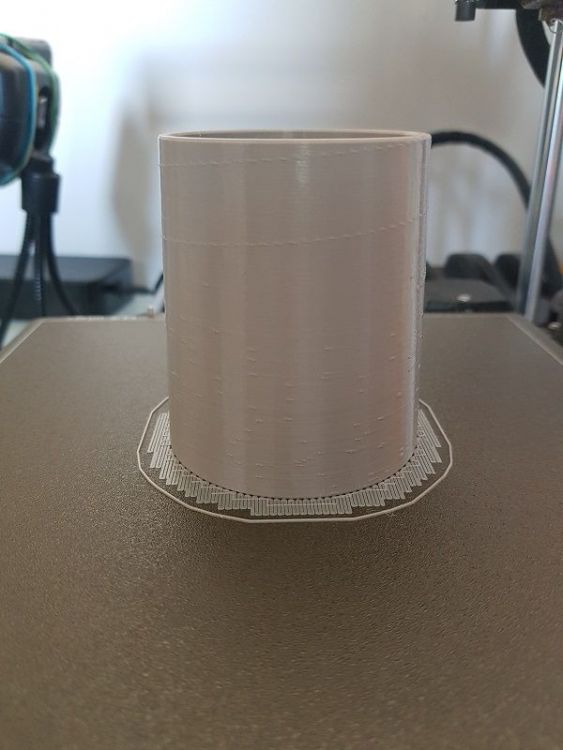

Salut Petit retour d'expérience J'ai activé la fonction support dans PrusaSlicer pour résoudre mes pb d'impression dans le vide. Je ne sais pas s'il y en une autre solution. Pour ne pas remplir le cylindre de supports je ne les ai activés que sur la moitié du 1er pas de vis à peu près (30 couches / 6mm). Et ça a marché . Puis petite frayeur à la fin du filetage à la moitié de l'impression. J'ai un épaulement plus petit que le diamètre du pas de vis qui est aussi dans le vide. Je l'avais oublié celui là Mais la casse a été limitée Après 4h54 d'impression voilà le résultat Pas trop de pb pour enlever les supports et les fils au milieu. Quelques défauts d'impression sur la surface. Je pense que ça vient du décalage de la tête au changement de couche et au moment de la rétractation. Je ne sais pas comment l'atténuer Mais le pire c'est que le pas de vis est à l'envers je ne sais pas quand j'ai merdé au niveau de la modélisation. Tous les essais que j'avais fait avant étaient avec le pas à gauche. Et là ben il est à droite et bien sur le tuyau ne rentre pas. Pièce inutilisable Si non la pièce rentre bien dans la machine et tient bien en place grâce à sa forme conique au moins ça Voici le fichier 3mf avec les paramètres utilisés Raccord Aspi Scie Dewalt Version 2 v6.3mf Ep couches 0.20mm QUALITE (Je pourrais même descendre à 0,25) Nb de périmètres 3 (pour avoir des parois pleines sans remplissage) Supports générés sur les 30 premières couches (Bas du pas de vis seulement) Température 230°C / 230°C Rétractation paramètres par défaut Bon comme d'habitude vos remarques et conseils seront les bienvenus pour améliorer tout ça et refaire la pièce avec le pas de vis dans le bon sens @+ JC0 points