Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/07/2021 Dans tous les contenus

-

Premier vol hier après midi chez un ami, malgré une attache du parachute qui s'est enlevée avant le décollage, le vol est une réussite ! Il y avait beaucoup de vent et je l'ai mise à contre-vent pour éviter une trop grosse déportation (tir de biais), mais ce ne l'a pas empéché d'aller à 30-40m Les vidéos sont ici, sur une page instagram que j'ai créée cette après-midi pour mes projets4 points

-

Salutation Peut être, si il y a un défaut de câblage, connexion de la sonde thermique(un faux contacte), si le marlin pense mesurer une température en dessous de la température de sécurité pour éviter l'extrusion a froid (souvent 175°C ) il stop l'extrusion. (en principe cela se voie par des variation brusque de la température d'impression mesuré ...) Sinon peut-être un défaut du faisceaux de câble du moteur ou du connecteur du moteur de l'extrudeur. (Edit aussi les soudures des connecteurs a vérifier si il manque de la matières, cela peut avec les vibrations/changement de température créer des faux contactes) Après peut être la carte mère et/ou contrôleur de moteur pas a pas (Edit : VRef a vérifier, bon refroidissement a vérifier) qui chauffe voir avec un problème. ... il reste défaut d’alimentation aussi a vérifier que les tension de sortie sont bien celle attendus. Ou encore ... un court circuit ailleurs qui draine le jus pour le moteur de l'extrudeur. Sans oublier le capteur de fin de filament faussement déclenché !2 points

-

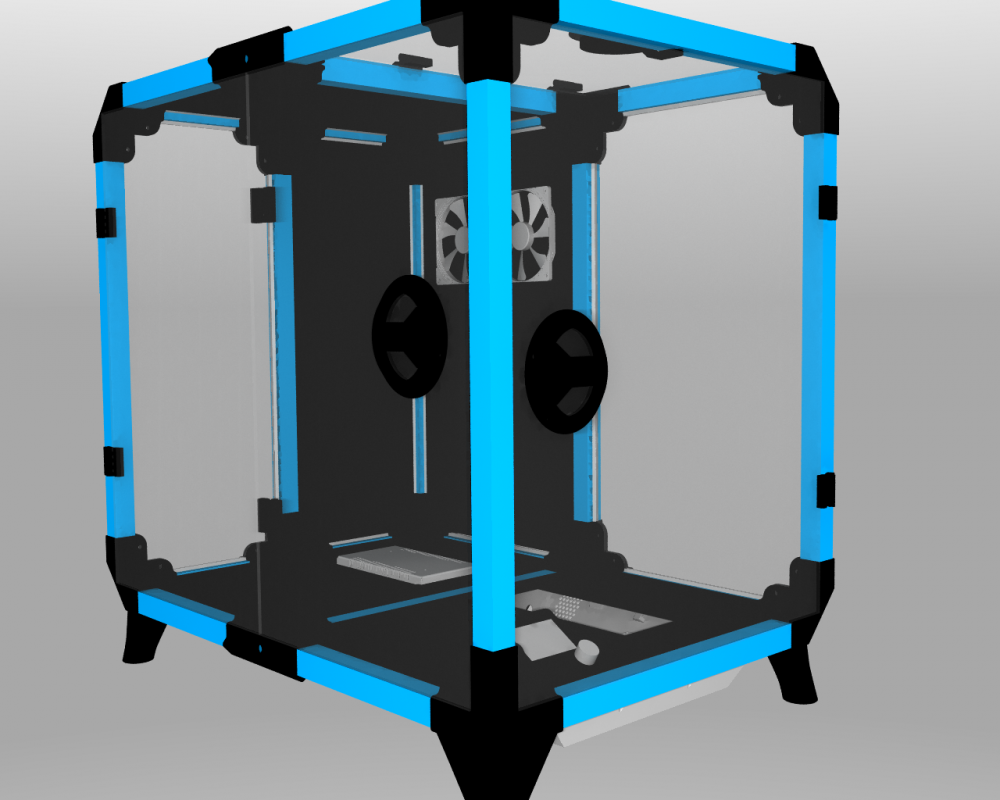

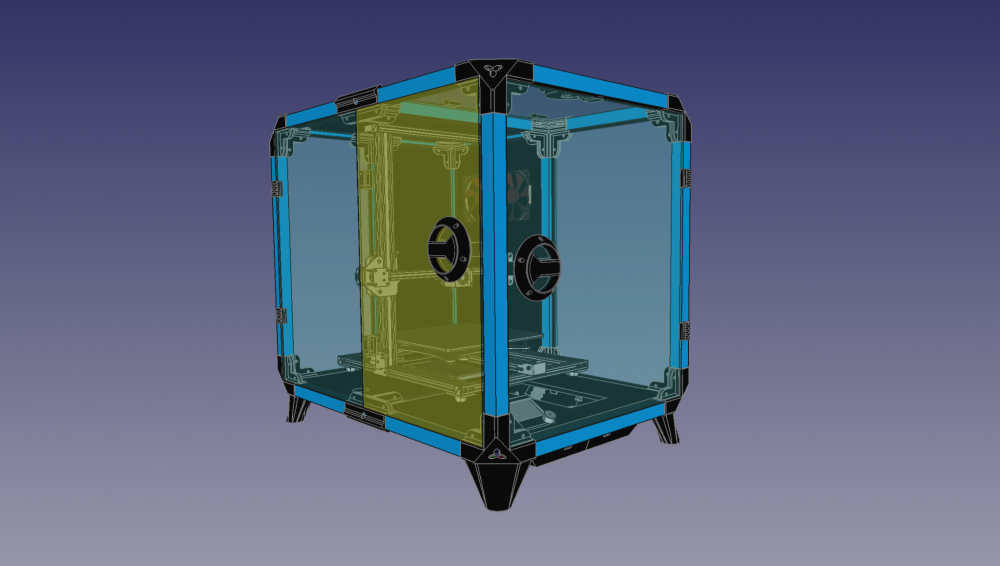

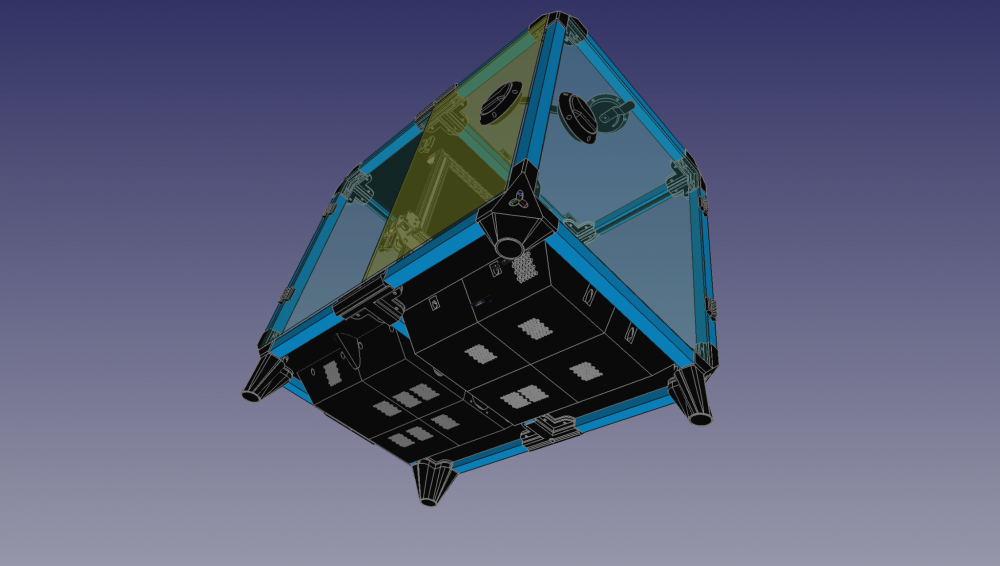

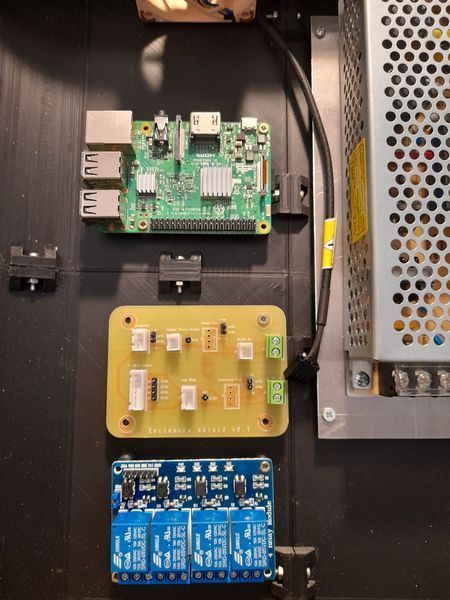

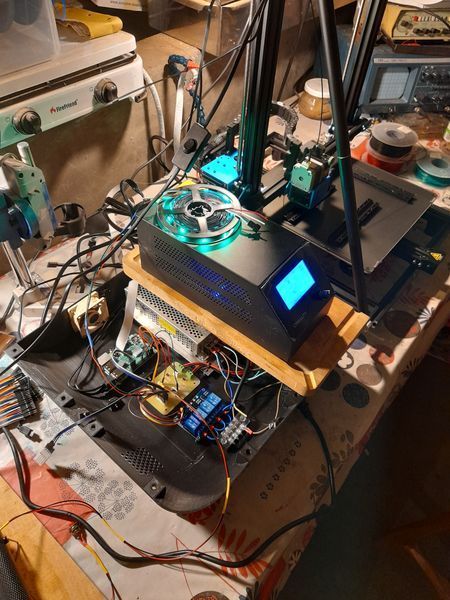

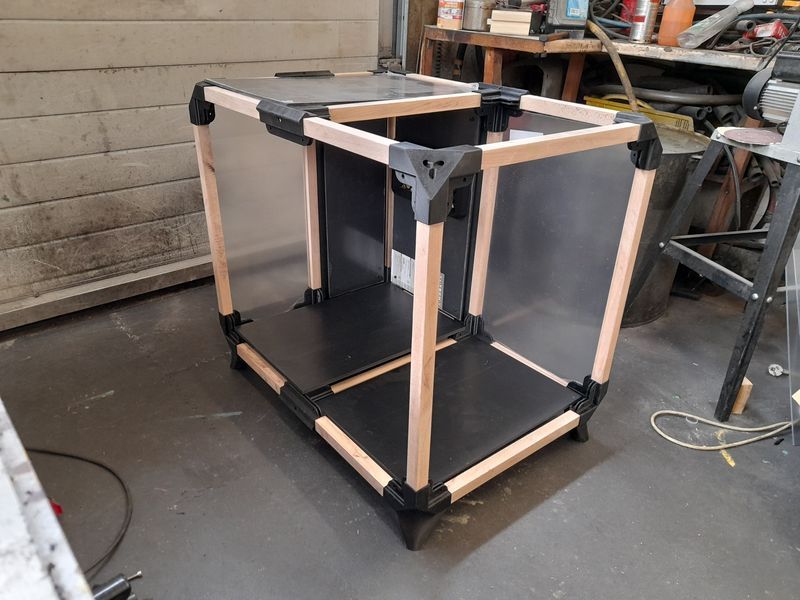

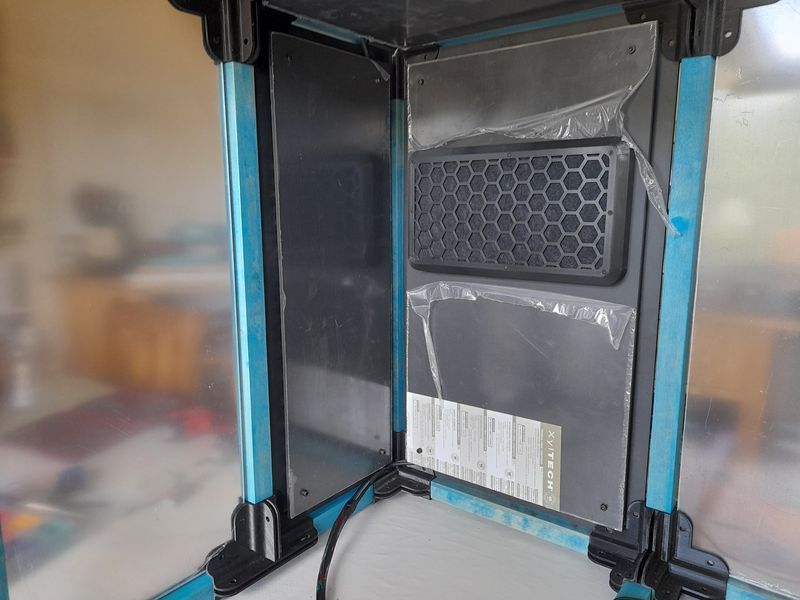

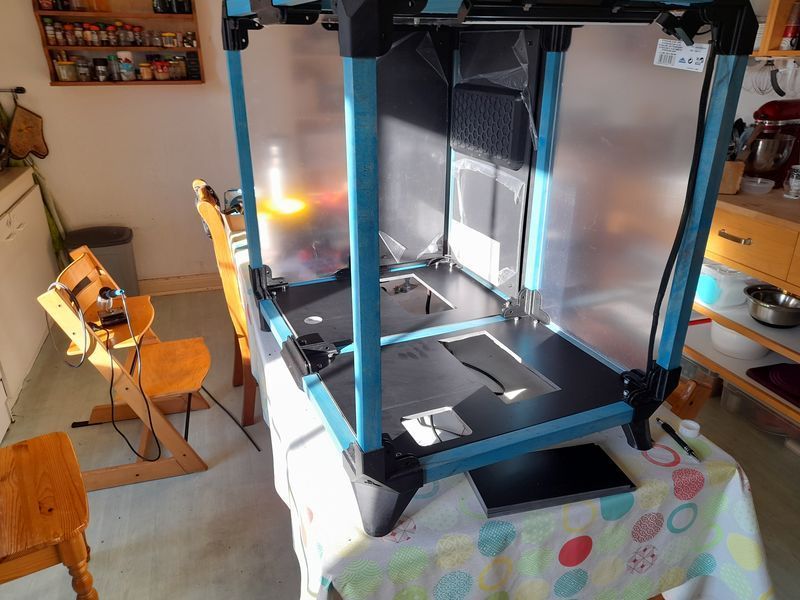

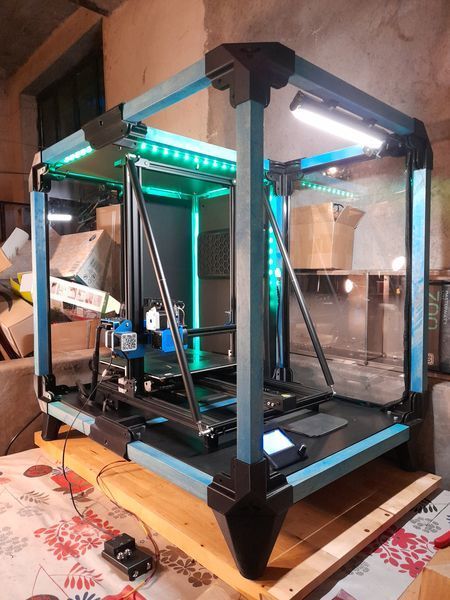

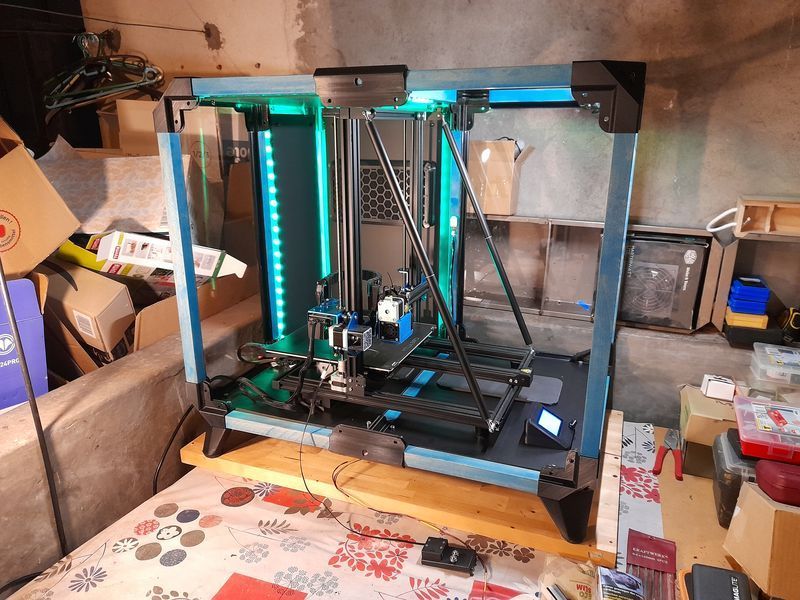

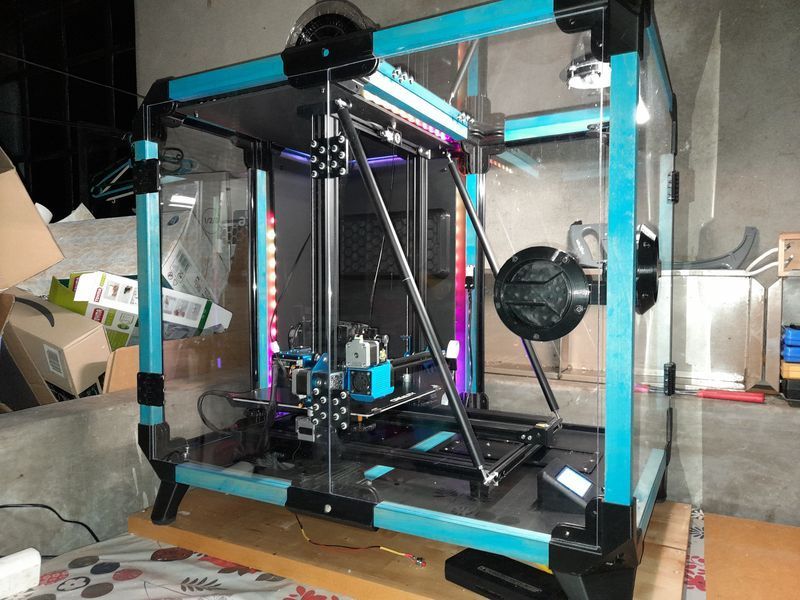

Maker de longue date sur différents supports, bois, acier, CNC, troisdéiste et autre il ne me manquait plus qu'une imprimante 3D pour compléter ma panoplie. Ayant eu quelques expériences plus ou moins profane au collège ou je travaille avec une FlashForge Dreamer j'ai jeté mon dévolu sur une CR-10 V3 courant Avril 2021. Pourquoi ? Parce-que grand volume, extrudeur semi direct et "silencieuse". Aujourd'hui à choisir j'irais plutôt vers une core XY type Voron ou RatRig ... à voir avec le père noël si j'étais suffisamment sage cette année. On s'éprend vite de ces petites bête là. a Ma connaissance des matériaux imprimables avec cette CR-10 m'a amené à penser qu'il me faudrait un caisson, notamment vu l'emplacement de mon "atelier" qui est exposé aux variations de température et humidité des saisons. Les recommandations indiquent que pour imprimer de l'ABS il est préférable de contrôler l'atmosphère et de maintenir une certaine température. Me voilà donc parti dans la réalisation d'un caisson. Quel beau projet pour mettre à l'épreuve mes compétences diverses et variées et me permettre d'évaluer jusqu'où je peux aller. Mes moyens étant ce qu'ils sont et vu les prix pratiqués pour des profilés alu dans des dimensions conséquentes à la CR-10 je me suis mis en tête de faire avec ce que j'avais sous la main sans rentrer dans de grands frais. Soit du PLA Ingéo, du bois, et une belle collection de visserie. Evidemment il faut pouvoir contrôler tout ça, à distance, histoire de rester au chaud cet hiver. Voilà que je découvre "Octoprint" ! Parfait ! Tout cela répond à ce que je pourrais avoir besoin. N'étant pas en terre inconnue avec les micro-contrôleurs de tous poils je me lance dans ma petite tambouille de configuration en parallèle à la mise en plan de ma boite. Mes premiers prints sortent plutôt pas mal, à ce moment je suis encore sur le Marlin d'origine de la carte mère d'origine. Mais aux vues de ce que j'ai pu observer sur la toile, la qualité me semblait être grandement améliorable. Pour peaufiner mes bed levels et également être en mesure de gérer le niveau à distance je m'offre un BL-Touch, malheur à moi d'avoir manqué d'attention lors de la commande, le câble fourni ne correspondait pas à la CR-10 de cette génération. Bien entendu ce n'est pas un câble qui va m'arrêter et ce qui suit ne va sans doute pas vous étonner ... Cette petite odeur appelée "Magic Smoke" ... Bref j'ai frit ma carte mère ... Cette vidéo découverte sur le tard m’a expliqué mon erreur. https://youtu.be/a4jwkknjERU Dans mes errances web j'ai compris qu'une carte 32 bits ferait bien le boulot rapport qualité prix y'a pas photo. De plus la découverte de Klipper à rendu encore plus savoureux mon parcours en impression 3D. Entre temps j’ai accouché d’une première ébauche de mon caisson : Suite aux nombreux conseils de membres de ce forum me voilà englouti dans une gigantesque masse de documentation. A ne surtout pas lire en diagonale ! Bien au contraire ! De longues nuits de lecture et de dessin et de tests en tout genre et de café m'ont permis d'accéder à une connaissance avancée de mon matériel. C'est quand même mieux de bosser en conscience Et là encore j'ai l'impression que le chemin ne fait que commencer. Tout ce travail pour arriver à un résultat satisfaisant est résolument indispensable pour comprendre ce qui se passe dans son berzingue et progresser "proprement" Aujourd'hui mon caisson est monté et fonctionnel, disons présentable, quelques réglages et ajustements restent à parfaire par ci par là. Apprendre et configurer mon nouvel environnement sont au programme des prochains jours... Ce projet à été et est encore extremement stimulant et formateur, à mon niveau je suis très satisfait du résultat mais comme diraient certains J'ai donc encore énormément de travail pour parfaire ce caisson. Notamment sur les fichiers de CAO qu'il me faut nettoyer, mettre en forme et corriger les contraintes de la réalité pour une éventuelle diffusion. C'est là que les encouragements de la communauté sont plus que bienvenue. J'ai encore une montagne d'idées pour parfaire ce projet mais je me demande si c'est bien raisonnable... Plus j'avance et plus je me dis que de bosser sur un core XY de A à Z serait bien plus pertinent mais j'aime les sensations fortes et j'ai souvent tendance à réinventer la roue... Les caractéristiques du caisson : Taille : 880 x 820 x 620 Portes : latérale accordéon, couvercle, frontale Ventilation/Filtration : Noctua 140 x2 Eclairage : WS2812B (suivi impression), barre Led 220v (éclairage principal blanc) Caméra : RaspiCam sur Z, Sandberg 1080 avec fisheye pour vue globale Température/Humidité : AM2302 (en prévision un chauffage) Electronique séparée et ventilée : Raspberry Pi 3B (Octoprint - Klipper) SKR 1.4 Turbo Drivers TMC2208 UART ADXL Amovible Ventilation complète Noctua Alimentation : MeanWell 24v 320w (SKR 1.4, Mosfet 40a), 5v 30A (raspi, led, ventilation) Comme je l'expliquais plus haut il serait possible d'améliorer considérablement tout l'ensemble du projet et compte bien le faire évoluer même si cela semble être de la confiture au cochon. Juste pour le fun Je peux mettre à dispo mes fichiers à la demande mais il sont encore trop brouillon pour les publier. Je risque de me faire insulter ! J'ai simplement répondu à un besoin m'appartenant et réalisé ce dont j'avais besoin avec mes moyens. En pj un petit dossier photo de la progression du caisson. Je voudrais aussi remercier les membres de ce forum qui ont su m'éclairer tout au long de ce périple. @fran6p @Tircown @Nibb31 @Stef67 qui ont su me repousser dans mes retranchements. @Idealnight @Savate pour m'avoir dépatouillé à mes tout débuts. à suivre ?1 point

-

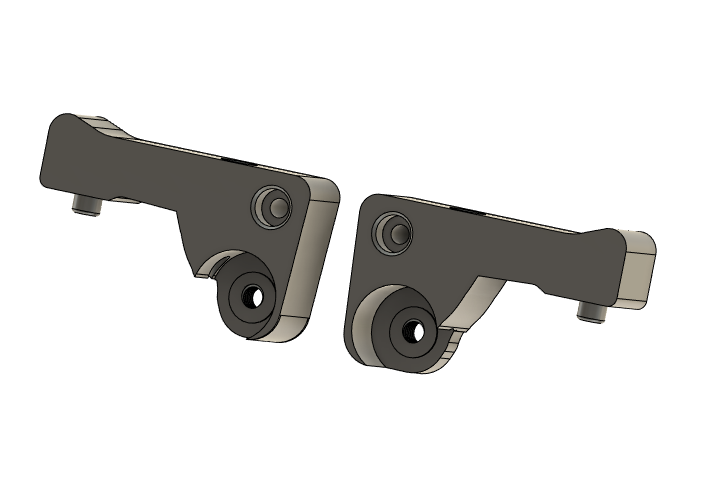

Salut à Tous Les explications et propos que je vais tenir n'engage que moi, ce n'est que mon avis ... Depuis quelque temps, on entend parler de changement des blocs extruders plus léger avec extruder titan ou BMG ! Pour quelle raison ? le poid ? La qualité d'impression ? la vitesse d'impressiojn, ces trois dernières raisons de changement n'apportent absolument rien de plus ! Ca n'imprime pas plus vite, pas mieux et le rail à bille gère parfaitement le poid des 2 têtes ... Donc pour moi aucun intérêt à changer ces blocs ... Par contre certains vont me dire que les Titans gèrent mieux le TPU et Flex alors que les bloc Tenlog sont capricieux ! Ca, c'est à mon sens une raison valable mais de là à changer tout le bloc alors qu'il suffit de changer le levier de chaque extruder pour que nos blocs d'origines acceptent et gèrent parfaitement le TPU et Flex ... Une de nos machine est en test depuis 4-5 jours et jusque là aucun bourrage de fil !!! Pour les amateurs de TPU et Flex, je vous invite à télécharger cette pièce sur notre site ici : https://www.studiolab39.com/téléchargement-de-pièces Très bonne journée à tous et n'hésitez pas à me dire ce que vous en pensez ! By Franck1 point

-

oui, tu touches aux limites de ce type d'imprimante. Tu demandes un filet qui ne représente qu'une couche de 0,12 mm......1 point

-

Si, c'est une variable. Tu peux t'en servir dans un script. Par exemple, j'ai créé des étiquettes pour mon jardin avec ces 2 fichiers: etiquettes.scad qui décrie l'étiquette en utilisant la variable texte compile.sh qui lance openscad avec en paramètre la variable texte Dans l’exemple, je crée les STL des étiquettes 0 à 91 point

-

Tu pourrais aider une peu, c'est pas facile: Que mettre entre?. J'hésite, je cherche, je me creuse ....la cervelle. Vite un indice.1 point

-

Dans ce mode, c'est comme si tu utilisais des Allegro A4988 (la Vréf se règle par le potentiomètre du pilote).1 point

-

@Maeke @Lidocain777, merci de vos réponses. Apres lecture des infos. Je pense réellement resté en 1 extrudeur de type E3D V6 standard par contre. Je ne veux pas me compliqué la chose. Qui est déjà bien compliqué par moment. Je ne connaissais pas ce problème sur les relais Fotek. Je remédie à cela tous de suite. https://fr.aliexpress.com/item/32648314034.html effectivement la contrefaçon est abondante et le prix différent. si c'est au prix de la tranquillité et de la sécurité. Je ne discute pas.1 point

-

https://marlinfw.org/docs/configuration/configuration.html#motor-direction ou câblage des moteur Y et Z a modifier pour créer cette inversion en physique ... A tu aussi corrigé les sens des déplacement de axes inversé ?1 point

-

bon, j'ai réussi à me décider par rapport à vos suggestions. j'ai opté, imprimé et installé ceci )> https://www.thingiverse.com/thing:3688550 Cela fonctionne très bien. Faut choisir la bonne variante par rapport à la tête. je vous remercie encore pour votre aide1 point

-

Là c'est selon le type de endstop et comment ils sont câblés ... le plus simple c'est de vérifier le résultat de la commande M119 pour savoir si c'est bien "TRIGGERED" quand il sont activé (normalement simple de les activer manuellement ...) et "Open" quand ils ne le sont pas ... et si c'est inversé alors pour moi , le plus simple c'est de modifier dans le configuration.h #define X_MIN_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop. cf https://marlinfw.org/docs/configuration/configuration.html#endstop-inverting Là je ne sais pas ... vérifier la doc de la carte ? (bien faire attention de prendre la doc pour cette version de la carte ...) Là aussi je ne sais pas vraiment ... vérifier la doc de la carte !1 point

-

@Mares 59400IDEX, c'est "Independent Dual Extruders". Autrement dit, deux têtes d'impression indépendantes pouvant bouger simultanément et/ou indépendamment l'un de l'autre. Les 2 chariots sont montés physiquement sur le même axe X, chaque chariot commandé par son propre moteur et sa propre courroie de transmission. C'est comme avoir 2 axes X (X et U). C'est un peu différent du Chimera ou du Cyclops. Je lorgne pas mal dessus, ayant assez souvent des séries d'objets à faire. https://www.bcn3d.com/technology/ Bien que ce soit "dual extruders" dans le nom, en pratique rien n'empêche d'en mettre davantage (avec ce que ça implique niveau assemblage). Pour le relai SSR, attention. Si tu as prix un SSR de marque Fotek, il y a énormément de contrefaçons de qualité discutable sur le marché. Les relais Fotek originaux sont fabriqués à Taiwan, pas en Chine, et portent la mention "Taiwan made" (voir https://www.fotek.com.tw/en-gb/product/802, https://protosupplies.com/inferior-counterfeit-fotek-ssr-25-solid-state-relays-on-the-market/).1 point

-

Configuration.h (rechercher "_STANDA" et tu tombe en principe sur le commentaire de la section de définition des "Stepper Drivers" et là, exemple pour X #define X_DRIVER_TYPE TMC2209 a transformer en #define X_DRIVER_TYPE TMC2209_STANDALONE Donc a faire aussi pour Y_DRIVER_TYPE, Z_DRIVER_TYPE et E_DRIVER_TYPE si eux aussi sont des "TMC2209" ...1 point

-

@Bakatora Pareil pour moi. Je n'ai jamais réussi non plus avec ma microswiss (originale pas une copie) avec du PLA.1 point

-

@Kempai Pour ton axe Z, tu utilises quoi? Une vis trapézoïdale? Si oui, quel pas et quelle avance ? Là avec ta valeur de 0,000625 pour «step_distance» ça correspondrait à une T8-2, bizarre, bizarre Je n'utilise plus la directive «step_distance» qui est passée au stade «dépréciée» (depuis décembre 2020) mais les nouvelles «rotation_distance» + «microsteps» (+«gear_ratio», …) . Pour ma CR10-V2 utilisant des T8-8 (diamètre de 8mm, pas de 2mm avance de 8mm (4 filets), voilà les valeurs que j'utilise : Plus d'informations : https://github.com/KevinOConnor/klipper/blob/master/docs/Rotation_Distance.md Si tu connais le nombre de pas que tu utilisais avec Marlin, tu peux facilement convertir pour trouver la valeur de «rotation_distance» :1 point

-

Salut j'ai eu le cas! Un faux contact dans la fiche du câble de la sonde de température au niveau de la carte!1 point

-

Je crois que je peux te l'accorder : c'est un support de vitre pour une applique lumineuse placée sous un meuble haut pour éclairer le plan de travail. La vitre protège d'éventuelles projections. Les crochets de maintien avaient cassé, et comme j'ai mis un éclairage LED, le PLA va très bien. Your turn...1 point

-

1 point

-

Salutation ! Je ne connais pas Klipper mais là pour moi tu a un équivalent des steps/mm du firmware marlin pour l'axe Z qui sont a corriger ou alors il y a par exemple, un paramétrage des micro pas du contrôleur de moteur pas a pas pour Z en 1/16 au lieu de en 1/32 (edit où l'inverse cf 1er café ... pas réveillé ) (si cela n'est pas la valeur des micro pas alors il me semble qu'il faut modifier (mais a vérifier car là je découvre Klipper) [stepper_z] ... step_distance: .000625 (pour moi en valeur tu devrait avoir un truc qui ressemble a 1/(Zsteps/mm) avec Zsteps/mm a retrouver dans le résultat du M503 mise de coté ...) là tu serai a 1600 steps/mm (1/0.000625) Donc si tu avais 3200 steps/mm pour Z alors 1/3200 = 0,00003125 (mais là aussi a vérifier je suis a mon 1er café et je me trompe surement ... du genre si je mélange le fait qu'il faut diviser par deux et non multiplier par deux les setps/mm pour diviser par deux les déplacement ... ) Si tu connais le pas de vis et les micro pas et ton moteur alors tu peux aussi calculer les Steps/mm avec https://blog.prusaprinters.org/fr/calculateur-reprapr_3416/#leadscrew Edit 2 : pour vérifier les modifs, après un home, demander un déplacement de par exemple 10 mm et vérifier si cela fait bien 10 mm en distance Z en réel ...1 point

-

1 point

-

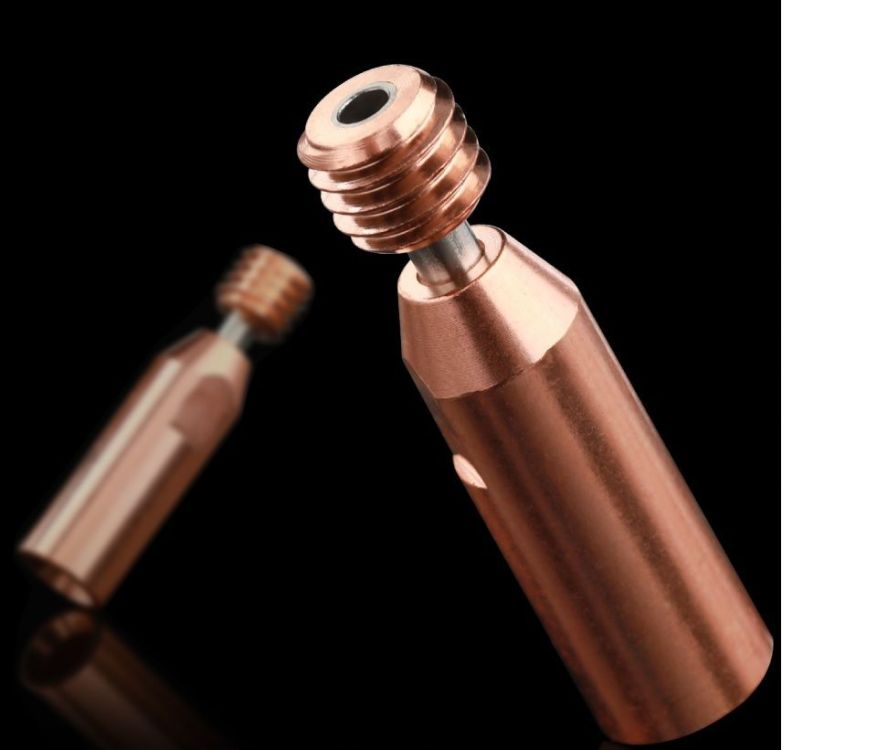

Merci Franck @studiolab39 officielpour ton retour sur les extrudeurs. j'ai en 2019 au tout début de mon imprimante changé l'extrudeur d'origine gauche et droite par un extrudeur du même type MK8 en aluminium. La raison évoquée c'est pour la rigidité du levier presseur uniquement. Je n'ai pas trouvé de changement notoire à part une meilleure rétraction avec moins de minis copeaux et de poussières de PLA. évidemment nous avons un sentiment de solidité et de confort c'est tout !Le montage de l'extrudeur Alu MK8 J'ai rajouté un levier de préhension pour faciliter la manœuvre du levier avec plus de confort. Oui le rail linéaire est assez précis et costaud pour supporter le poids des extrudeurs. L'évolution ne s'arrêtera pas et chacun y retrouve son compte afin de réaliser un Upgrade personnalisé. Ce qui compte c'est la capacité technique de savoir associer les réglages du Slicer et de son imprimante pour obtenir des impressions de qualité. Parfois les trois paramètres filament, imprimante et slicer nous demande une réflexion permanente en fonction du sujet à imprimer. L'impression FDM est une vraie qualification technique et un métier qui s'acquière avec le temps et l'expérience. Entre l'impression d'un sujet de décoration et un objet technique qui fonctionne il faut déjà une très bonne expérience. Je rejoint Franck c'est l'expérience qui compte ! La seule évolution technique que j'envisage c'est d'imprimer en changeant les Heatbreak par des fullmétal. J'attends la fourniture des heatbreak pour réaliser des tests et de ne plus changer les tubes PTFE car à la longue il vieilli mal surtout quand on passe du PETG ! Je ne sais pas si c'est le top qualité nous verrons bien ce qu'en penses Franck avec ses essais ? a+1 point

-

le premier post de cette section traite de la programmation du firmware. ça répondra à tes questions1 point

-

Pour la Volcano, "officiellement" c'est 3 fois le débit d'une V6 (qui est de l'ordre de 15mm³/s en buse 0.4mm). Dans la pratique on trouve de tout, de 25 à 90mm³/s, très dépendant de la matière, du diamètre de la buse et de la forme de la pièce. J'ai calculé que pour atteindre 250mm/s avec une buse de 0.4mm et des couches de 0.2mm, il ne faut "que" 18mm³/s de capacité de débit. C'est peut-être atteignable avec une hotend standard, au détriment certainement de la qualité (sous-ex par-ci par-là sans compter le très prévisible ringing). De toute façon, avec les accélérations il faut déjà de sacrés grandes longueurs de segments à imprimer. Si je calcule bien avec 1000mm/s², il faut 62mm pour accélérer jusqu'à atteindre les 250mm/s puis décélérer, vitesse moyenne 125mm/s. En pompant dans l'inertie thermique de la hotend, par exemple avec une buse plus longue, c'est certainement faisable sans passer sur de la hotend de compétition. Concernant le problème original de ce topic, je rejoins les avis concernant le pneufit. Même avec une "énorme" pression, le pneufit ou le PTFE ne doivent pas sortir. C'est le filament qui doit se faire grignoter par les galets d'entrainement, que ça soit un problème de bouchage ou de vitesse d'extrusion trop élevée peu importe.1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.png.7ba4ba555fdd51062e0a3939723237a9.png)