Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/07/2021 Dans tous les contenus

-

Il y a quelques temps, je vous avais présenté une prothèse de pied faite au départ en impression 3D et que nous injectons maintenant en grandes séries puisse qu'elle est agréée dans une quarantaine de pays. Voici un autre beau projet sur lequel j'ai bossé durant plus deux ans. C'est un dispositif multi-sensoriel permettant à des personnes à mobilité réduite et à des handicapés physiques ou mentaux de voyager dans le monde et de ressentir des émotions qu'ils ne peuvent pas avoir en regardant une télé. Les cinq boitiers blancs autour de l'anneau sont réalisés en impression 3D, chacun d'eux peut souffler de l'air chaud ou froid ainsi que plusieurs parfums, l'ensemble étant en phase avec la vision 3D installé sur le patient. De plus avec l'aide de mon club, nous avons aidé au financement de cet appareil sur notre secteur dans une MAS (Maison d'Accueil Spécialisée). Il y a plus de vingt machines installées en EHPAD, IME et MAS (ce n'est qu'un début). Ci-joint l'article que j'ai publié dans la revue nationale du Kiwanis: 202107261037.pdf7 points

-

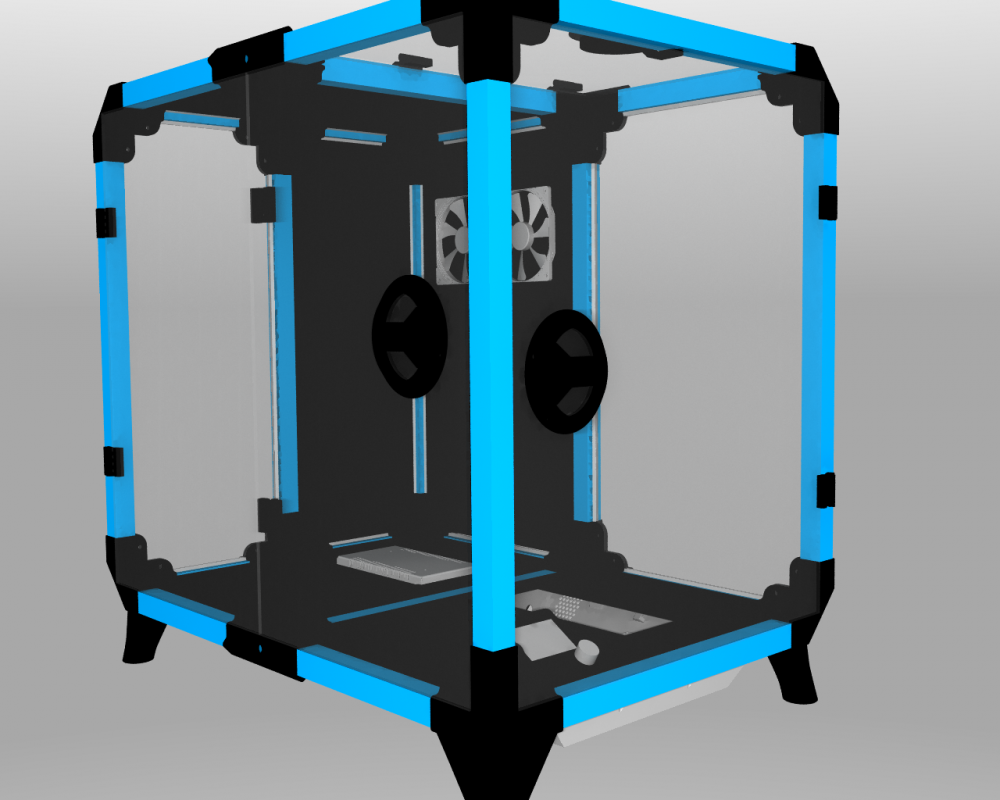

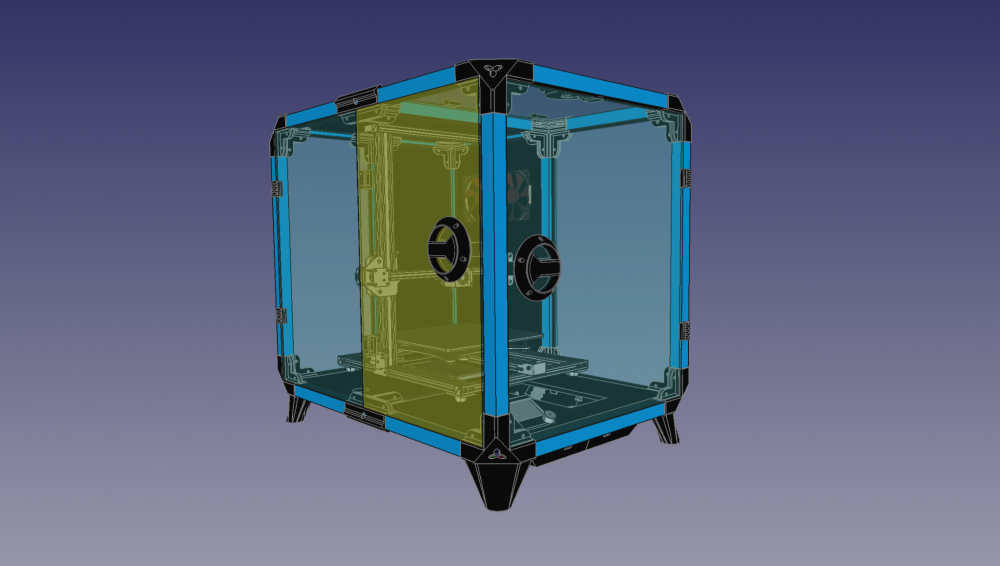

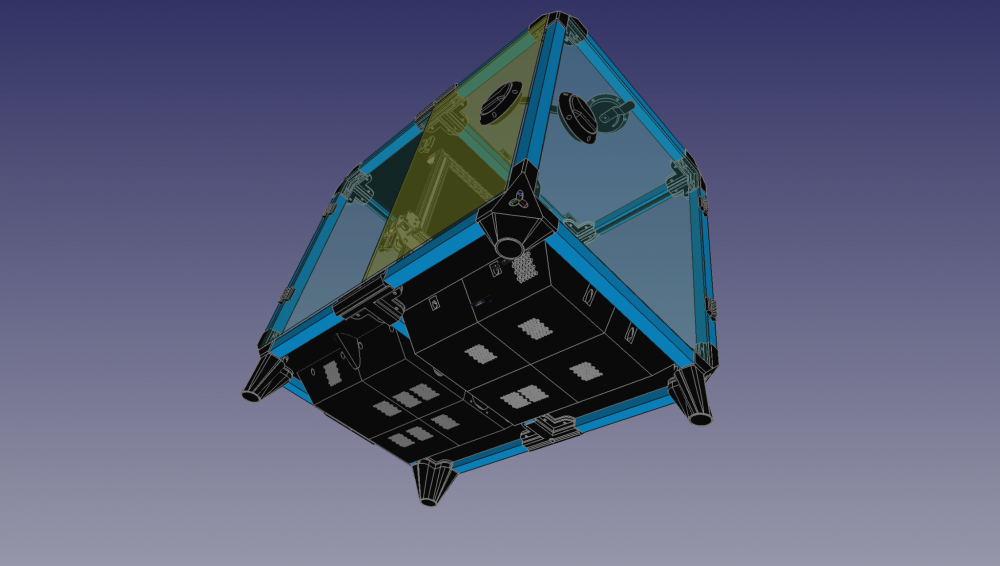

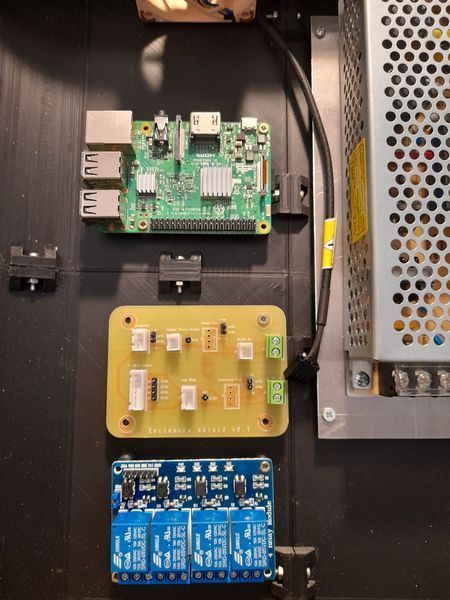

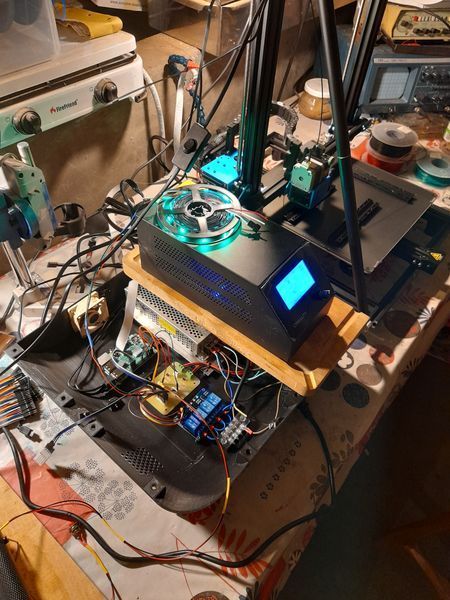

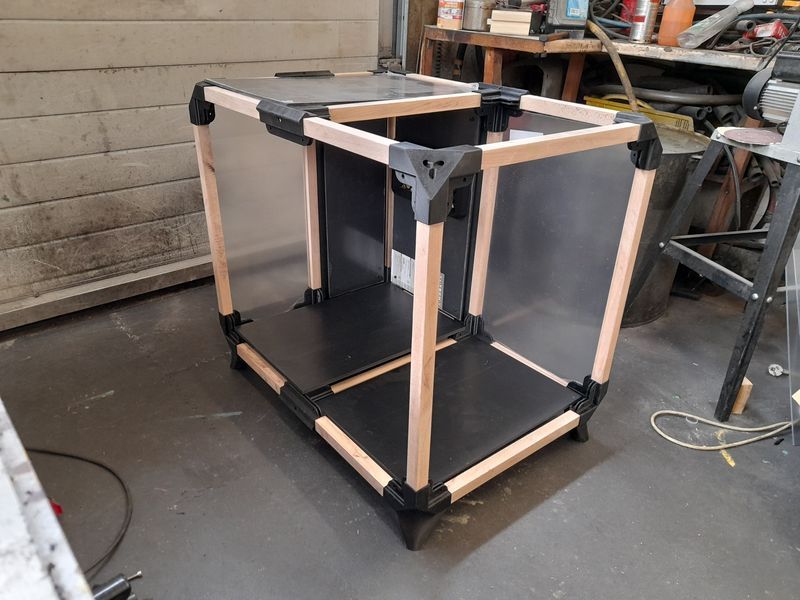

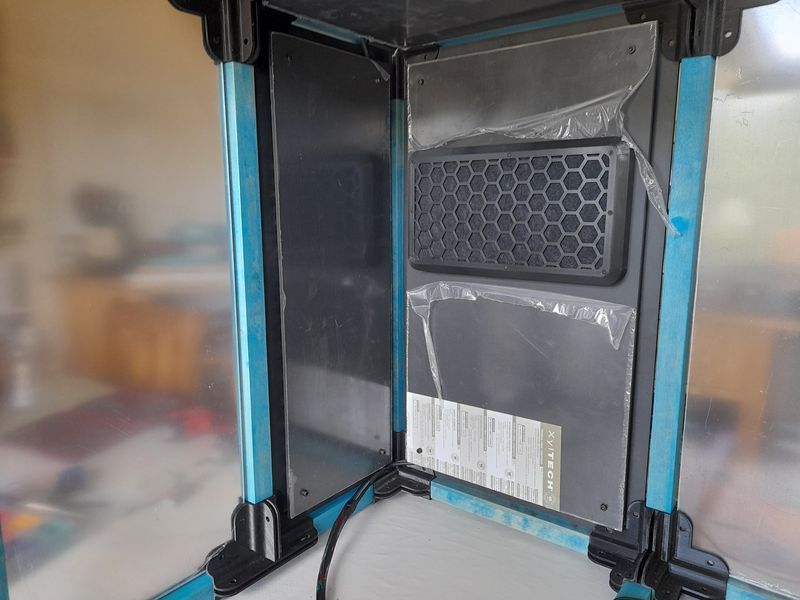

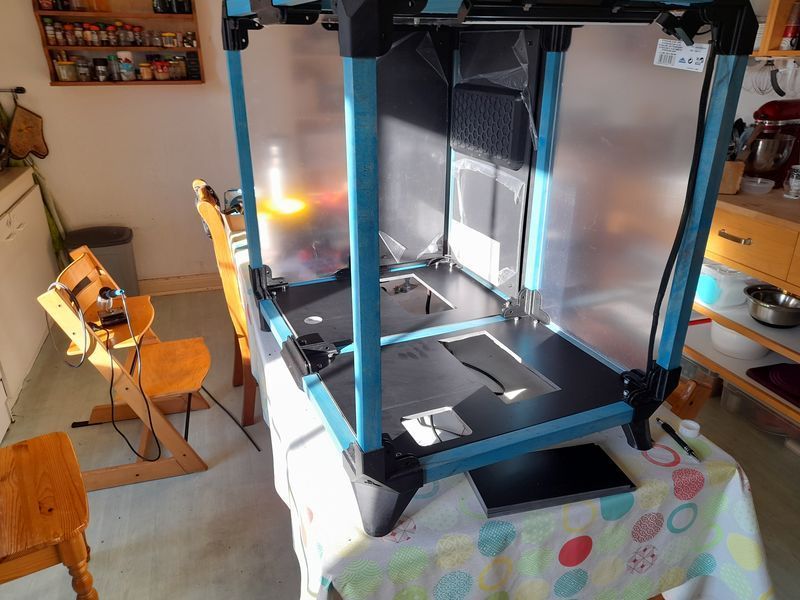

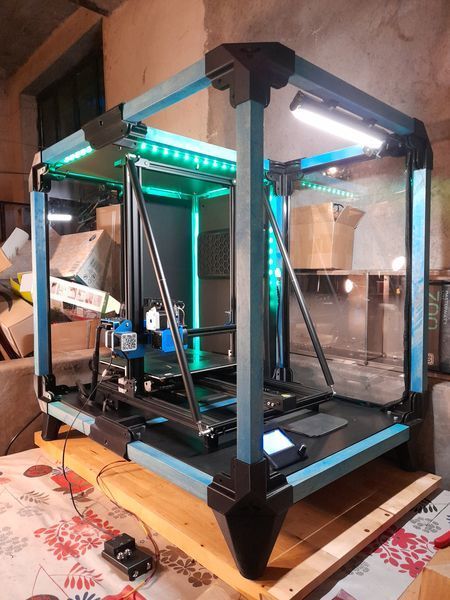

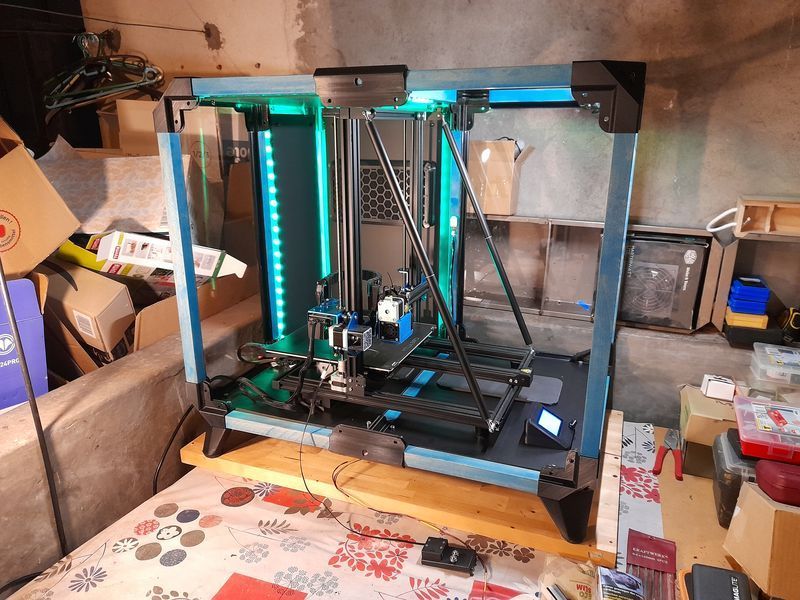

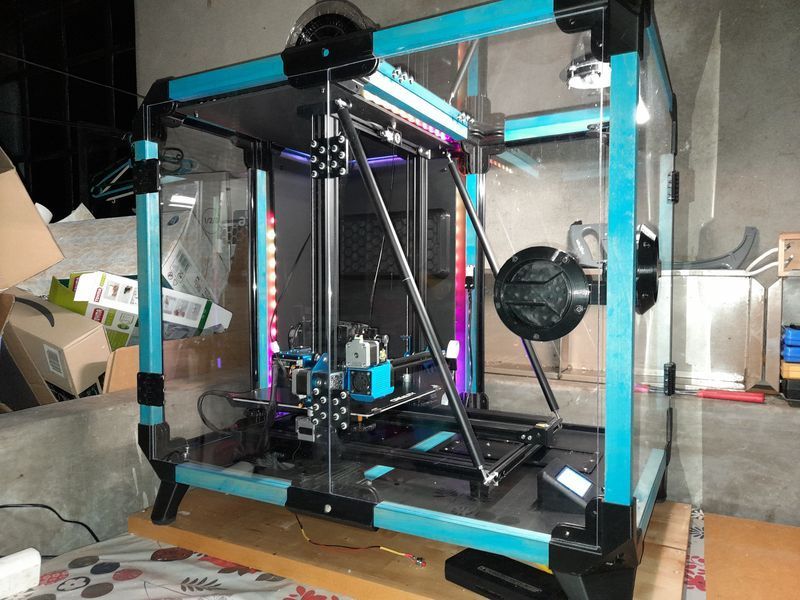

Maker de longue date sur différents supports, bois, acier, CNC, troisdéiste et autre il ne me manquait plus qu'une imprimante 3D pour compléter ma panoplie. Ayant eu quelques expériences plus ou moins profane au collège ou je travaille avec une FlashForge Dreamer j'ai jeté mon dévolu sur une CR-10 V3 courant Avril 2021. Pourquoi ? Parce-que grand volume, extrudeur semi direct et "silencieuse". Aujourd'hui à choisir j'irais plutôt vers une core XY type Voron ou RatRig ... à voir avec le père noël si j'étais suffisamment sage cette année. On s'éprend vite de ces petites bête là. a Ma connaissance des matériaux imprimables avec cette CR-10 m'a amené à penser qu'il me faudrait un caisson, notamment vu l'emplacement de mon "atelier" qui est exposé aux variations de température et humidité des saisons. Les recommandations indiquent que pour imprimer de l'ABS il est préférable de contrôler l'atmosphère et de maintenir une certaine température. Me voilà donc parti dans la réalisation d'un caisson. Quel beau projet pour mettre à l'épreuve mes compétences diverses et variées et me permettre d'évaluer jusqu'où je peux aller. Mes moyens étant ce qu'ils sont et vu les prix pratiqués pour des profilés alu dans des dimensions conséquentes à la CR-10 je me suis mis en tête de faire avec ce que j'avais sous la main sans rentrer dans de grands frais. Soit du PLA Ingéo, du bois, et une belle collection de visserie. Evidemment il faut pouvoir contrôler tout ça, à distance, histoire de rester au chaud cet hiver. Voilà que je découvre "Octoprint" ! Parfait ! Tout cela répond à ce que je pourrais avoir besoin. N'étant pas en terre inconnue avec les micro-contrôleurs de tous poils je me lance dans ma petite tambouille de configuration en parallèle à la mise en plan de ma boite. Mes premiers prints sortent plutôt pas mal, à ce moment je suis encore sur le Marlin d'origine de la carte mère d'origine. Mais aux vues de ce que j'ai pu observer sur la toile, la qualité me semblait être grandement améliorable. Pour peaufiner mes bed levels et également être en mesure de gérer le niveau à distance je m'offre un BL-Touch, malheur à moi d'avoir manqué d'attention lors de la commande, le câble fourni ne correspondait pas à la CR-10 de cette génération. Bien entendu ce n'est pas un câble qui va m'arrêter et ce qui suit ne va sans doute pas vous étonner ... Cette petite odeur appelée "Magic Smoke" ... Bref j'ai frit ma carte mère ... Cette vidéo découverte sur le tard m’a expliqué mon erreur. https://youtu.be/a4jwkknjERU Dans mes errances web j'ai compris qu'une carte 32 bits ferait bien le boulot rapport qualité prix y'a pas photo. De plus la découverte de Klipper à rendu encore plus savoureux mon parcours en impression 3D. Entre temps j’ai accouché d’une première ébauche de mon caisson : Suite aux nombreux conseils de membres de ce forum me voilà englouti dans une gigantesque masse de documentation. A ne surtout pas lire en diagonale ! Bien au contraire ! De longues nuits de lecture et de dessin et de tests en tout genre et de café m'ont permis d'accéder à une connaissance avancée de mon matériel. C'est quand même mieux de bosser en conscience Et là encore j'ai l'impression que le chemin ne fait que commencer. Tout ce travail pour arriver à un résultat satisfaisant est résolument indispensable pour comprendre ce qui se passe dans son berzingue et progresser "proprement" Aujourd'hui mon caisson est monté et fonctionnel, disons présentable, quelques réglages et ajustements restent à parfaire par ci par là. Apprendre et configurer mon nouvel environnement sont au programme des prochains jours... Ce projet à été et est encore extremement stimulant et formateur, à mon niveau je suis très satisfait du résultat mais comme diraient certains J'ai donc encore énormément de travail pour parfaire ce caisson. Notamment sur les fichiers de CAO qu'il me faut nettoyer, mettre en forme et corriger les contraintes de la réalité pour une éventuelle diffusion. C'est là que les encouragements de la communauté sont plus que bienvenue. J'ai encore une montagne d'idées pour parfaire ce projet mais je me demande si c'est bien raisonnable... Plus j'avance et plus je me dis que de bosser sur un core XY de A à Z serait bien plus pertinent mais j'aime les sensations fortes et j'ai souvent tendance à réinventer la roue... Les caractéristiques du caisson : Taille : 880 x 820 x 620 Portes : latérale accordéon, couvercle, frontale Ventilation/Filtration : Noctua 140 x2 Eclairage : WS2812B (suivi impression), barre Led 220v (éclairage principal blanc) Caméra : RaspiCam sur Z, Sandberg 1080 avec fisheye pour vue globale Température/Humidité : AM2302 (en prévision un chauffage) Electronique séparée et ventilée : Raspberry Pi 3B (Octoprint - Klipper) SKR 1.4 Turbo Drivers TMC2208 UART ADXL Amovible Ventilation complète Noctua Alimentation : MeanWell 24v 320w (SKR 1.4, Mosfet 40a), 5v 30A (raspi, led, ventilation) Comme je l'expliquais plus haut il serait possible d'améliorer considérablement tout l'ensemble du projet et compte bien le faire évoluer même si cela semble être de la confiture au cochon. Juste pour le fun Je peux mettre à dispo mes fichiers à la demande mais il sont encore trop brouillon pour les publier. Je risque de me faire insulter ! J'ai simplement répondu à un besoin m'appartenant et réalisé ce dont j'avais besoin avec mes moyens. En pj un petit dossier photo de la progression du caisson. Je voudrais aussi remercier les membres de ce forum qui ont su m'éclairer tout au long de ce périple. @fran6p @Tircown @Nibb31 @Stef67 qui ont su me repousser dans mes retranchements. @Idealnight @Savate pour m'avoir dépatouillé à mes tout débuts. à suivre ?1 point

-

1 point

-

Jamais eu ce soucis en ce qui me concerne. Par contre les derniers firmwares ont en effet quelques bugs constatés. C'est d'ailleurs pour cela que je test Luxury (version marlin 2 pour Tenlog).1 point

-

Attention, si tu veux respecter les normes UL94, il y a des épaisseurs minimales de parois à respecter suivant les caractéristiques qui doivent être clairement indiquées sur la fiche technique de ta matière. En général, quand ce n'est pas clairement indiqué, il ne faut pas descendre au dessous de 1,5 mm de paroi sur tes pièces. En cas de problème c'est un point que les experts vont vérifier.1 point

-

De rien: c'est le principe du forum, aider si / quand on le peut En plus j'aime ça (faut dire que c'était mon métier, je suis retraité de l'Éducation Nationale (ex - instituteur))1 point

-

@fran6p @PPAC Et bien ... je vous suis vraiment reconnaissant d'être aussi clair et pédagogue !! A regret,(question de parcours de vie) je ne maîtrise pas autant les sciences mais vous les rendez accessibles. Et surtout vous êtes investis et passionnés : merci1 point

-

Ton extrudeur ressemble fortement à ceux qu'on trouve sur les Creality Le pas habituel est de 93/95 (nema17 1,8°, microsteps de 1/16) donc avec tes pilotes DRV8825 au micropas de 1/32 en doublant (186 / 190) ça te permettrait d'avoir une base de départ qu'il faudra ensuite affiner via le réglage habituel: 100 mm demandés à extruder = 100 mm extrudés (un bon tuto pour les différents réglages). Pour rappel, les pas pour un extrudeur ne dépendent que du diamètre de la roue crantée d'entrainement (et éventuellement du facteur de réduction si un engrenage intermédiaire est utilisé (Titan, BMG, …) : Donc pour une roue crantée de diamètre ≃ 10,72 on a pour un pilote 1/16 et moteur de 200 pas : 200x16/(10,72*π) = 95 Donc pour ton pilote DRV8825 en 1/32 : 200x32/(10,72*π) soit 1901 point

-

Super ! tu deviens donc, pour moi, un initier de la compilation de firmware marlin et bientôt un essai d'impression ... et même si les 1ere impressions sont ratés tu aura passé un cap !1 point

-

Tu semble être victime du warping (le bord des pièces qui se relève) Un moyen simple pour éviter ça : dans Cura, au lieu de choisir jupe dans adhérence du plateau, sélectionne bordure avec 10 lignes. Cela va ajouter une zone plate d'une seule couche autour de ta pièce, et qui sera facile à enlever une fois l'impression terminée.1 point

-

Premier vol hier après midi chez un ami, malgré une attache du parachute qui s'est enlevée avant le décollage, le vol est une réussite ! Il y avait beaucoup de vent et je l'ai mise à contre-vent pour éviter une trop grosse déportation (tir de biais), mais ce ne l'a pas empéché d'aller à 30-40m Les vidéos sont ici, sur une page instagram que j'ai créée cette après-midi pour mes projets1 point

-

2 x 0,000625 = 0,00125 Les T8-8 (4 filets de pas de 2mm) habituellement ont un pas (Z) de 400. Pour arriver à 800, je ne vois que des microsteps autres que 1/16 (pas vraiment fréquent quoi que les DRV8825 sont capables de 1/32), il faudra donc que tu vérifies sur la carte quels cavaliers sont positionnés pour régler le μpas des pilotes. L'ancien propriétaire avait dû sans doute voulu calibrer son axe Z pour que par exemple un cube 20x20x20 fasse 20mm de haut après impression et après règle de trois ( Troie si facteur cheval ) était parvenu à 804 (mais la seule «calibration» réellement à faire c'est pour l'extrudeur, les autres axes normalement n'ont pas besoin de l'être). Ton extrudeur c'est quoi comme «modèle» ? Parce que le pas de 680 c'est la première fois que je vois cette valeur (340 avec 1/16 μpas moteur) Les valeurs de 160 pour les axes X et Y «confirment» que les μpas des pilotes (DRV8825) sont réglés à 1/32 (moteur 1,8°, courroie GT2 2mm de pas, poulie de 20 dents).1 point

-

Redémarrer l'imprimante! Ca arrive parfois au changement de filament. J'ai pratiquement les derniers firmware dessus et ça arrive encore.1 point

-

salut a toi. J'ai récupérer un ventilateur 8020 24v sur un ampli audio HS super efficace et silencieux. Mais impossible de retrouver cette ref sur le web. Sinon pour être efficace, oui c'est bien ventilo 8020 et si tu veux le silence tu peu aussi partir sur des ventilo 8020 informatique pour PC Silencieux comme les Antec, les Akasa ou comme beaucoup des noctua qui sont en 12v et utilisé un abaisseur de tension la ventilation du boitier devient inaudible.1 point

-

Oui c'est très curieux comme demande. Je ne suis ni une flèche ni un nul intégral vis à vis de Fusion, je renouvelle ma licence amateur depuis des années, je fais de l'imp3D, du laser et de la CNC avec et à aucun moment je n'ai été limité par quoi que ce soit, ni par les fonctionnalités ni par le nombre de projets. Quand j'ai besoin d'infos un peu plus pointues, je consulte la page Facebook de l'excellent John Frogg ou celle non moins bonne de Bernard Grosperrin et je me sors le cul des ronces à 99% Je sais aussi que Autodesque peut nous fermer le robinet sans préavis quand il veut, mais ça m'en touche une sans faire bouger l'autre.1 point

-

Euh... Tu veux quoi exactement par rapport à la version gratuite pour usage personnel (renouvelable tous les ans) qui existe actuellement ? https://www.autodesk.fr/products/fusion-360/personal Édit: J'avoue ne pas savoir qu'elle était renouvelable il n'y a pas si longtemps. Merci @Jean-Claude Garnier1 point

-

Après avoir débuté avec Simplify3D, j'ai essayé Ideamaker qui propose plein de fonctionalités mais je l'ai trouvé un peu trop usine à gaz (même si les tutos de ChrisWorkshop aident bien). Et j'ai trouvé avec PrusaSlicer le slicer qui me convient : pleins de possibilité, au gout du jour et plus clair (pour moi) que IdeaMaker. il faudrait une cinquantaine de vote pour que le sondage soit representatif... on verra1 point

-

Perso après avoir utilisé cura, j'ai essayé simplify 3d et je l'ai très vite adopté. Pourquoi simplify 3d ? Pour sa simplicité et son efficacité. Et pour moi il gère mieux les jointures. Je reviens régulièrement sur cura pour des print bien particuliers car pour moi ça reste le slicer le plus complet. J'ai testé prusa slicer mais pas assez longtemps pour m'en faire une idée réelle de ces qualités.1 point

-

1 point

-

Bonjour @vap38 J'utilise le même pour les deux en mode miroir ou duplication. Avec simplify 3d pour l'instant la double extrusion ne fonctionne pas chez moi malgré avoir suivi les tuto à la lettre. Je n'ai pas encore installé les brosses et les support il faut imaginer le va et vient de la buse sur la brosse (merci Franck au passage) Dsl pour la qualité de la vidéo1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)