Classement

Contenu populaire

Contenu avec la plus haute réputation dans 09/02/2022 dans Messages

-

5 points

-

Dans les outils, pour les plus maladroits, il faudrait ajouter tout ce qui constitue une trousse à pharmacie d'urgences: sparadrap, désinfectant, …5 points

-

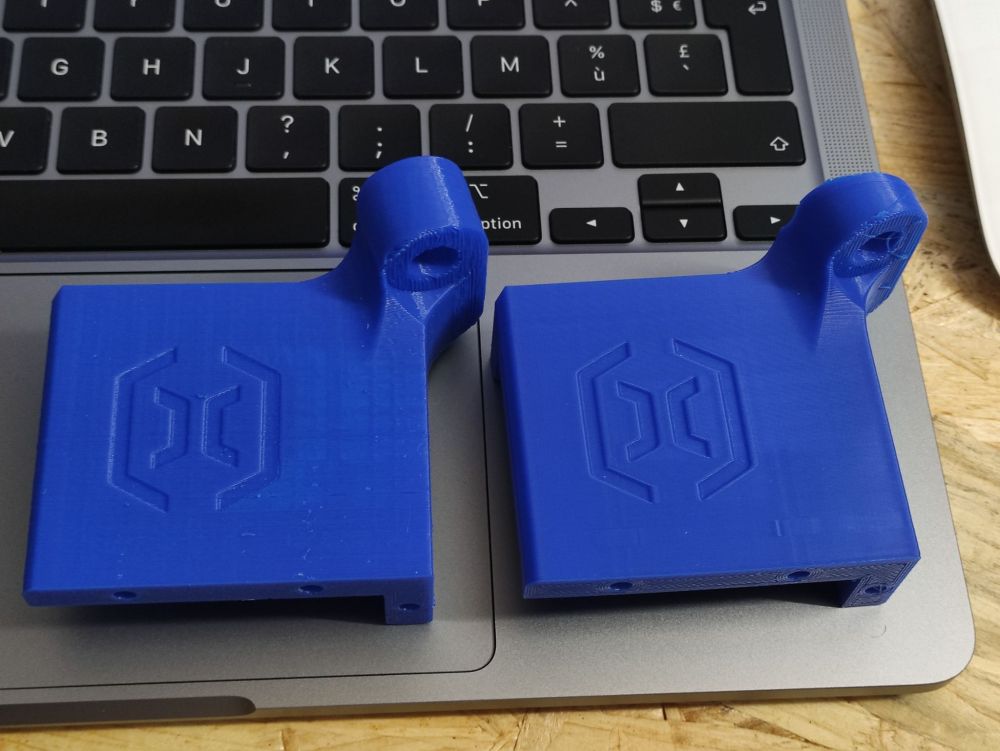

Salut à tous, Voici un petit tuto que certain m'ont demande, sur le remplacement des 3Dtouch Artillery d'origine par un vrai BLTouch ou un 3Dtouch de bonne qualité comme ceux de TriangleLab. Vous trouvez le Tuto en PDF complet et ici un présentation rapide. Au préalable il vous faudra imprimer un support pour BLTouch compatible X1, X2, Genius, Genius pro comme celui de Waggster. Voici le lien pour le support remixer par @Galactic et compatible avec les X2 et Genius Pro Support X2/Genius Pro Acheter un vrai BLTouch et de préférence en V3 ou supérieur ou 3Dtouch de qualité qui clone cette version. Il faudra Relier les 2 masses GND du BLTouch pour obtenir une système a 4 fils comme sur le 3Dtouch Artillery d'origine et suivre le câblage indiqué dans la procédure, soyez attentif au câblage. Puis il ne sou restera plus qu'a indique a Marlin les nouveau Offset X et Y utiliser, les information sont indiquer dans le tuto. Surtout important pour finir refaite un auto bed leveling complet et un ajustement du Z-offset. Si vous avez des questions hésitez pas à les poser. P.S : Je tiens aussi a remercié @Duro qui a réalisé cette installation sur sa Artillery X2 en suivant mes conseils certaines des photos du Tuto sont les siennes. Tuto Install BLT X2.pdf -------------------------------------------------------------------------------------------- Petit Tips Réparation 3Dtouch Artillery a 0€ vue ce jours lors d'un échange sur Facebook et ça fonctionne. Si la pin du 3DTouch Artillery c'est casser ou est tomber, l'on peut ouvrir le 2Dtouch et coller un morceau de cure-dent de 16mm dans le cylindre qui reçoit la pin et a l'aimant sur le dessus. Il s'agit d'un réparation provisoire et de fortune mais fonctionnel. Preuve en Image :4 points

-

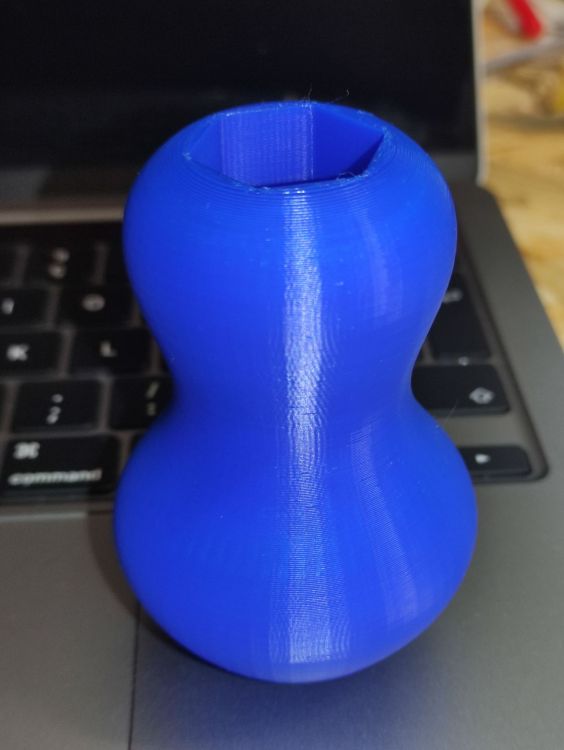

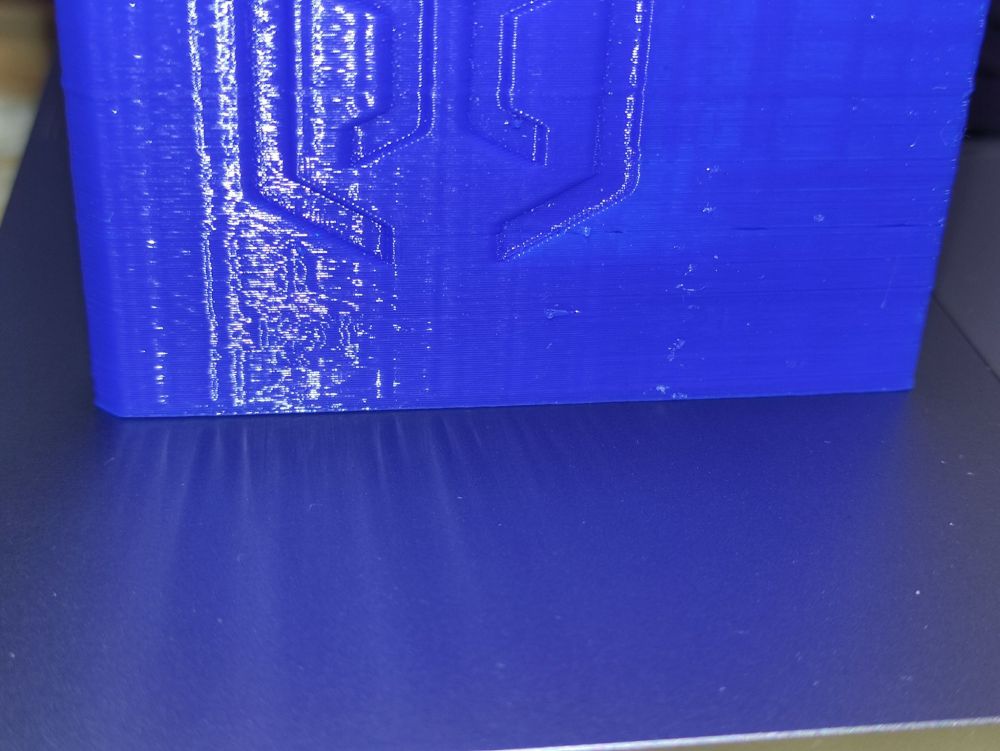

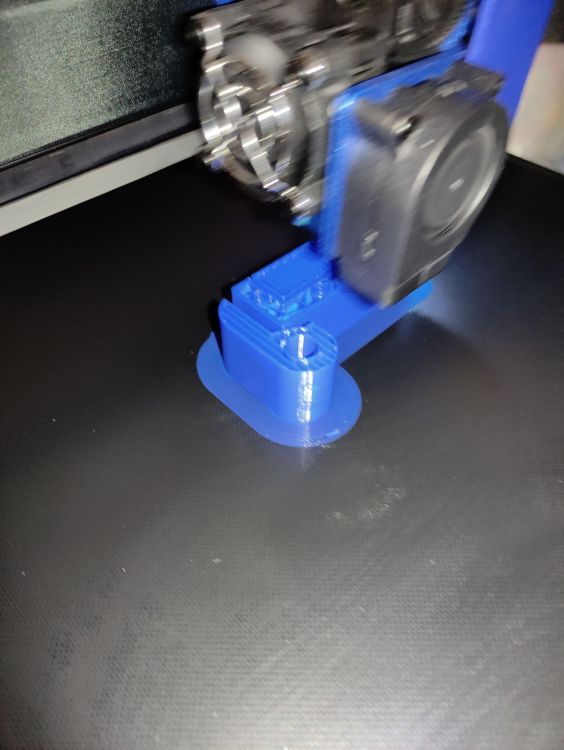

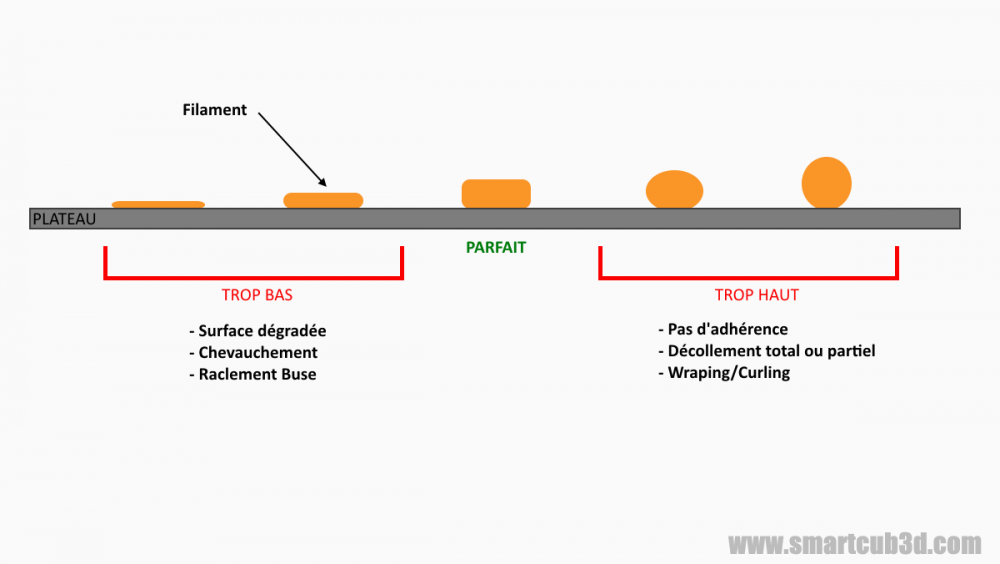

Bonjour, je reprends les éléments de discussions précédentes : J'ai eu beaucoup de plantages lors de l'impression d'un pied de renfort axe Z, soit des collisions soit des wrappings importants, soit des frottements. Malgré tous les réglages (x wheels, tensions ...) , ça n'a fait qu'empirer Au point que j'ai imprimé quelques pièces avec la snapmaker original (en mode burst). La version Sidewinder X2, on peut voir un wrapping important. Pourtant le plateau est parfaitement à niveau même le lit chauffant n'a pas de température uniforme. Les deux ensembles : SM Original SX2 Passons. J'ai tenté ce matin en relisant les conseils de @MrMagounet de reprendre la main sur ces problèmes. Après un nième réglage de niveaux du lit (avec cette fois, le papier de réglage de Snapmaker et une deuxième vérification car je soupçonne les ressorts d'avoir un hystérésis important) et ABL, en désespoir de cause, j'ai commencé par imprimer un des gcodes fournis sur la clé USB. J'ai remarqué au fur et à mesure de l'impression que c'était une sort de vase . Et quelle surprise au bout de 1h15 de voir un excellent résultat : Sur les impressions que j'avais avant, ça ne me semblait pas aussi propre. J'ai installé la dernière version de Cura 4.13 et fais un reset de tous les profils. J'ai rajouté l'imprimante en modifiant le paramétrage de la X1 comme indiqué dans le manuel. Puis en mode basique avec support , Z-hop et brim (merci @MrMagounet ) , j'ai relancé l'impression. Le résultat : Ouf ... enfin !!! Content que ça aille bien mieux.4 points

-

Si ça me permet de ne plus voir le contenu de @divers sur la Prusa SL1S, associé à une vidéo de @LesImprimantes3D.fr sur la FLsun Super Racer SR qui n'a rien à voir lorsque je fais une recherche sur Google, je prend.4 points

-

3 points

-

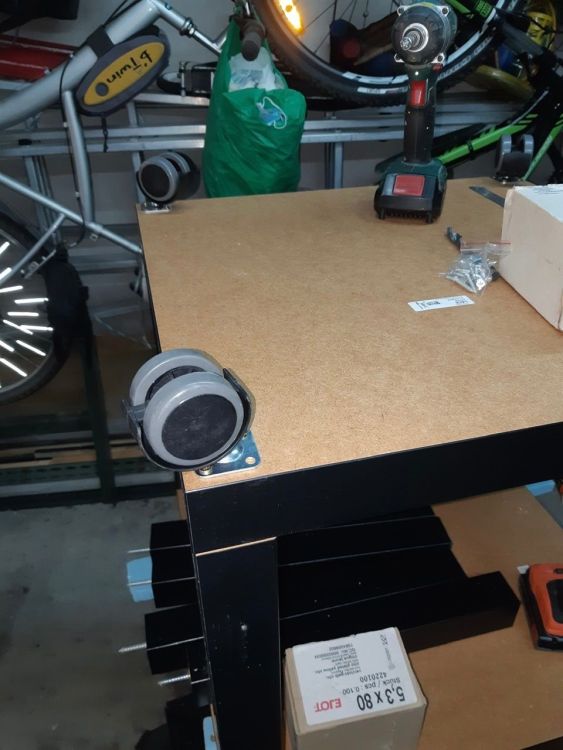

Merci pour le compliment L emplacement est provisoire. A terme ce plateau sera posé sur un bureau donc plus de risque de buter dedans. J ai continuer de personnaliser cette table. Ajout d’un plateau bas (récupéré d une autre table identique) et rajout de roulette. Suite ajout d un dévidoir à essuie tout (récupération d un tube et support de penderie) Suite ajout d un pot en plastique pour rangement de l alcool A la place de l intégration d un tiroir, j ai préféré utiliser une caisse à outil pour les autres accessoires divers liées à l’utilisation de l’imprimante2 points

-

2 points

-

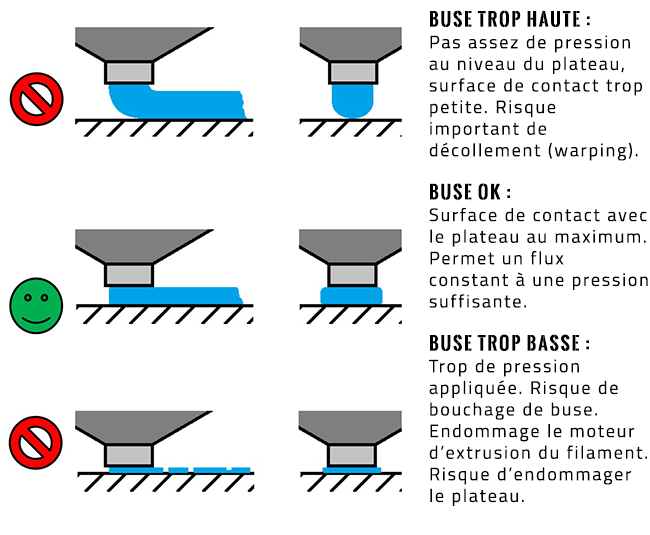

Si si il faut le garder car pour certaine "antiques" imprimantes ( ex : une K8400) il en faut éventuellement un au début pour une histoire d’ajustement de parallélisme ... Extrait d'un guide non officiel d'un site qui n'existe plus ( http://www.k8xxx-3dprinters.crimed.be/ ) mais qui m'avais bien aidé a mes débuts :2 points

-

2 points

-

Le petit cube a réussi aussi. J'en ai lancé deux autres, tout aussi réussis. Je vous remercie tous, grâce à vous l'imprimante remarche (jusqu'à la prochaine embrouille) EDIT : hélas, l'embrouille est arrivée au 3e cube. Le rond cranté de l'extrudeur n'envoie plus le filament : je pense qu'il est abimé d'avoir frotté, c'est fou ce truc date d'à peine un mois !2 points

-

ébavureur, clés 6 pans ou allen (bout rond ou droit), clés plates, clés à pipe, tournevis, marteau, cisaille, hache2 points

-

Le Tuto sur le remplacement du 3dtouch Artillery par un BLTouch officiel est mis en ligne et disponible ici ou dans ma signature , hésite a me le faire savoir si des choses ne sont pas assez clair.2 points

-

Merci à vous pour l'aide lors de la mise au point, je suis halluciné par le monde de personne qui cherche cette pièce même à travers l'europe Grâce à ce travail, des dizaines de cafetière Magimix sont réssucitées. Si jamais vous entendez parlé d'une autre pièce qui est dans le même situation, je suis prêt à mettre à votre disposition mes compétences Claude2 points

-

Pour info : j'ai fini par démonter les rails linéaires; gros nettoyage des rails + chariots a l'alcool isopropilique et graissage dans les règles (comme dit dans un autre sujet, pour graisser les chariots, le seul moyen correct et de le faire une fois or du rail, directement sur les billes propres). Depuis plus aucuns problèmes.2 points

-

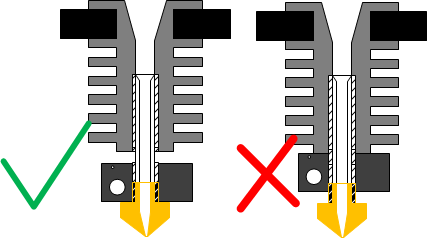

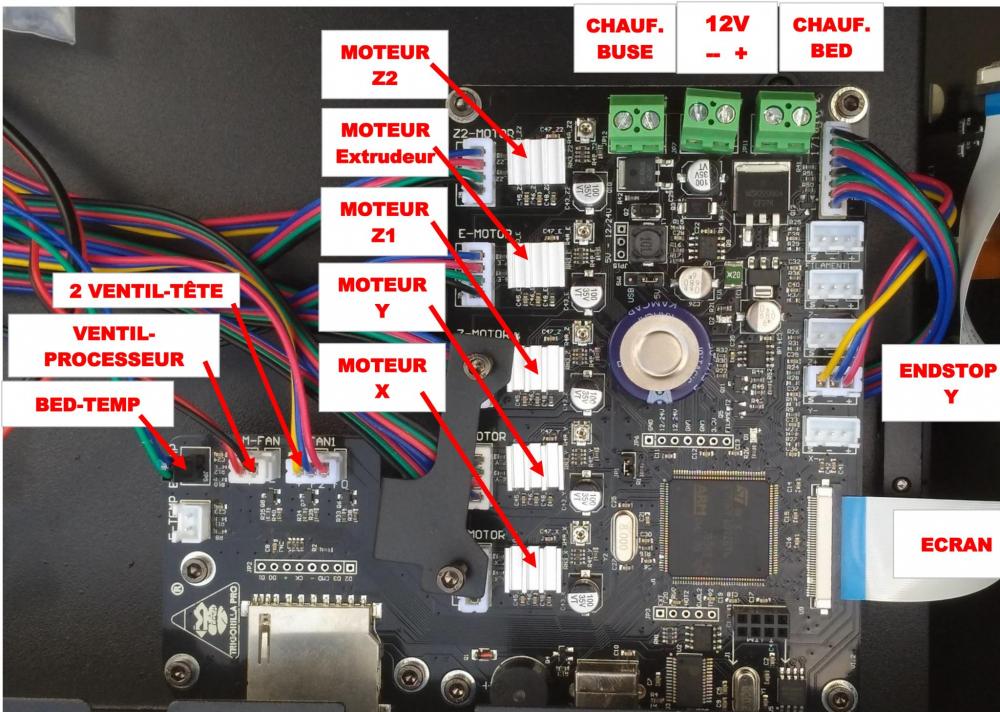

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Y a pas de honte à aider la communauté, et les journées ne font malheureusement que 24 heures ... Au risque de faire mon "forceur" , investir un peu de votre temps sur une montée en compétence Github permettrait (peut-être...) de réduire "l'overhead" induit par la multiplication des modèles / marques gérés en: centralisant les sources au même endroit permettant aux personnes les plus techniques de contribuer via le système de pull request de builder elles-même leur firmware facilitant la publication des firmwares (une release sur github, un post avec un lien dessus et c'est fait... plus besoin d'upload les fichiers dans Google drive, etc...) Par effet ricochet, ça laisse plus de temps pour d'autres choses... Bref, au plaisir de discuter prochainement avec vous. Cordialement, iGoX1 point

-

1 point

-

Bonjour, C/ et B/ : merci pour les précisions. A/ : Auto-réponse... Faute de gros nOOb donc. Il y avait un espace dans le path des sources du firmware. Je retourne m'étouffer dans ma honte Enfin, oui, je suis intéressé par les sources du FW custom 2.0.9.3. D'ailleurs, si je peux me permettre, Github est l'outil est de facto/idéal pour gérer les différentes versions sans qu'on ait à vous embêter (je suis dispo si jamais besoin d'aide avec Github, les commit, la gestion des branches et releases... ) Cordialement, iGoX1 point

-

D'après le fichier des broches d'une carte v4.2.7. Celles utilisées pour l'écran sont : Donc avec les broches d'alimentation (+V / GND), tu aurais besoin de 8 connexions (9 si tu veux le «bipper» de l'écran) Klipper permet de retrouver ( + ou - ) l'implantation du connecteur écran sur la carte mère : Avec les schémas fournis par @Savate, je ne suis pas sûr que seul le connecteur EXP1 de ton écran soit utilisable: au moins deux broches concernant le bouton de l'écran sont sur le EXP2 (BTN_EN1 et EN2). Un aperçu de ce que j'entends par «reverse engineering» (la définition que tu as donnée plus haut impliquait d'avoir une bonne maitrise du langage assembleur et des logiciels de désassemblage (IDA ou autre)) Images trouvées sur un «forum» russe :1 point

-

Oui, ça doit être ça, d'ailleurs j'ai pris un abonnement Premium annuel à "malchances magazine"....1 point

-

Habituellement, ce sont les filaments chargés de particules qui usent les pièces ou tu as joué de malchances et cette pièce n'était pas en laiton mais en plomb Il te faudra remplacer cette roue dentée d'entrainement. Tu sais dorénavant comment procéder. Une fois remplacée, le processus «100 mm demandés à extruder = 100mm extrudés» devra à nouveau être mis en application. Ça aussi, tu sais désormais faire1 point

-

Oui, R.A.S. ====> Atomisation des deux plugins hier soir, print de huit heures impeccable au réveil... Je regrette vraiment que mes compétences avec l'ami Tux soient aussi limitées, j'aurais pu creuser, cela aurait pu servir à d'autres. En ce moment je me reforme à Blender, Linux est dans ma "To do list". Même si je n'ai pas l'explication ? Mon problème est réglé. Zip1 point

-

1 point

-

Pour mon usage de Github, c'est plutôt le tutoriel suivant : Le lien suivant (anglais) donne quelques informations pour ceux voulant modifier des éléments de l'écran. Le logiciel de BTT (Windows only (peut-être fonctionnel via Wine avec Linux ?)) permet de vérifier une partie de ce qui s'affiche sur l'écran.1 point

-

Salut @Galactic j'utilise de bloc de silicone sur ma Genius depuis un an et cela va très bien . Sur les X1 et Genius a cause de Z endstop il faut une hauteur de patin silicone de 22mm à 26mm, si l'on utilise des 16 ou 18 mm comme sur ender 3 l'axe X arrivera en Z 0 et le bed sera trop bas pour être réglé. Dans le cas des X2 et Genius pro le modèle 36mm convient toujours mais comme il n'y pas de Z endstop qui bloquera l'axe X lors de la descente même des 18mm devrait passe sur ces modèles (le Endstop Z ce faisant via le 3Dtouch). Personnellement mon bed ne se dérègle quasiment jamais chez moi. Bien pense une choix changer de refaire un réglage des 4 coins puis un Auto Bed Leveling et Z-offset. P.S : Au vue du manque de précision que l'on constate sur certain 3DTouch Artillery ton problème peut aussi provenir de ce dernier.1 point

-

Super, pas de soucis, l'erreur est humaine ahah, je commande le kit M3/M4 + le clone BL Touch, je vous fait un retour dès que tout est monté. Merci pour ton aide !1 point

-

Super heureux de voir que cela va bien mieux, c'es top1 point

-

@Kalamiit, c'est sur que dans la rue je t'aurais pas reconnu, j'ai des verres triples foyers, une perruque posée sur ma jambe de bois je me déplace difficilement depuis que je n'entends pas bien. Mais non je rigole, j'ai depuis l'âge de 5 ans, d'où le cornet, car à l'époque, que les moins de .... J'ai des problèmes d'audition. Donc pas de soucis je suis très zen sur le sujet.1 point

-

"scalpel"/cutter avec petite lame triangulaire de précision (c'est quoi le nom déjà ?), limes de précision, petites brosses métalliques, vernier/palmer,... En gros tout ce qui sert souvent pour le modélisme.1 point

-

Yep, c'était le but, c'est aussi mieux vu par les moteurs de recherche qui apprécient les contenus structurés (proprement, pas à base de taille de texte justement)1 point

-

1 point

-

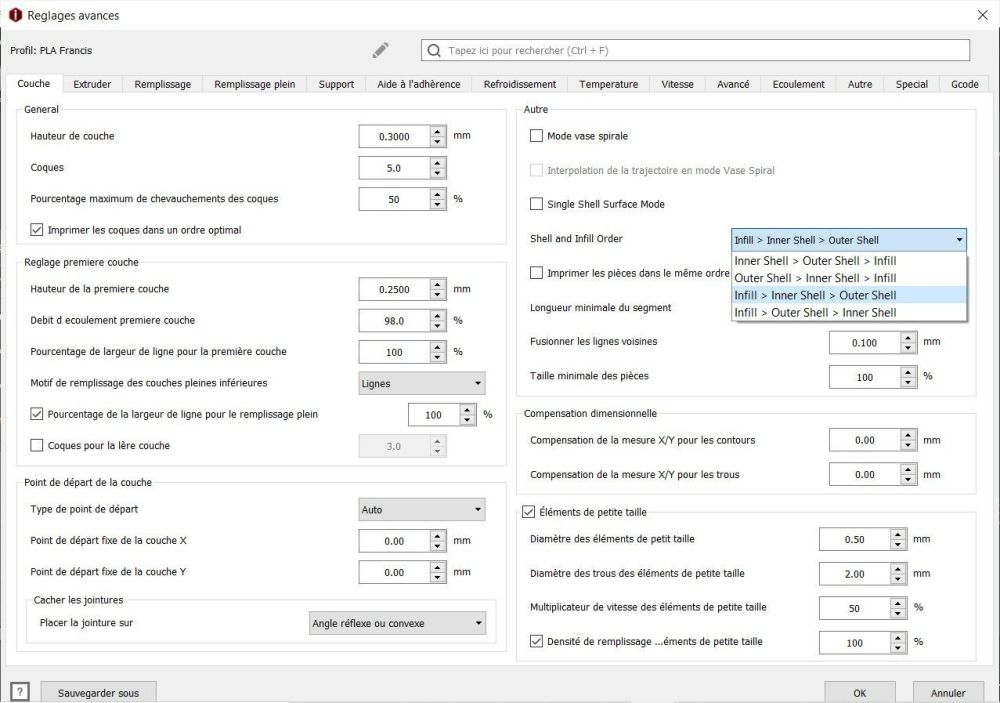

Bonjour, @hyoti tu as frappé à la bonne porte pour IDEA j'ai la solution car j'arrive à calibrer des insertions de roulements avec une tolérance de 0.02mm oui je sais je suis un accro de construction de véhicules RC de tout genre. La micro mécanique je connais car j'utilise des machines outils tour et fraiseuse . Il suffit dans compensation dimensionnelle de choisir en exemple pour trous XY une cote trop juste pour un alésage de 10mm j'ai mesuré 9.8mm donc je vais augmenter ma cote de 0.1mm soit en divisant l'écart 0.2mm /2 = 0.1mm Pour un cube ou un contour XY c'est différent un cube de 19.90 mm je rajoute 0.1 mm pour obtenir 20mm1 point

-

Prend le temps de bien lire https://github.com/bigtreetech/BIGTREETECH-TouchScreenFirmware#readme sur l'utilisation du fichier config.ini pour faire simplement certaine modifications ( ajout de commande ). github n'est pas forcement facile a utiliser si tu n'a jamais joué avec des outils de "versionning" car il cache plusieurs concepts ( dépôts, version et release , branch, ...) et demande d'installer les bon outils pour faciliter son usage pour rester synchronisé avec les modification faite sur le dépôts. Sinon télécharge les source d'une release https://github.com/bigtreetech/BIGTREETECH-TouchScreenFirmware/releases ) Tu aura des pistes d'usage de github avec (pour un firmware marlin mais tu y trouvera des methodes d'usage de github ... sinon github propose énormément de documentation sur son utilisation https://docs.github.com/en mais c'est peut être allez trop loin si juste modifier config.ini te permet de faire se que tu veux.)1 point

-

Tu peux mais tu n'auras pas plus de finesse aprés P6 et si ta machine est stable, tu auras moins d'itérations/cycles de mesures quelques soit le "Px" utilisé. Le stock ne fait pas de mesures fines seulement un prise de dimensions entre les tours et une hauteur qui est le strict nécessaire pour une Delta pour qu'elle ait une référence pour ses déplacements.1 point

-

Bon, J'ai formaté mon octoprint, relancer une impression sans aucun plugin ou autre. Ca fonctionne ! Je ferai un cylindre de calibration à chaque nouvel instal ou paramètre. Merci pour votre aide1 point

-

C'est peut-être 4.2.2. Référence : pour les plus vieux tu oublies le 22 à Asnières !!! Fernand Reynaud sauf erreur!! https://fr-fr.facebook.com/Ina.fr/videos/fernand-raynaud-le-22-à-asnières/1678728358840243/1 point

-

@molusk77Je suis du même avis il te faut une bordure sur des petites pièces car les accélérations de la tête créaient des vibration et les pièces se décolle même avec le Z-Hop activer (j'en ai fait les frais de nombreuses fois aussi) et bien sur un bon réglage du plateau et du Z=0. @Sebigeli Une astuce quand la pièce est impossible à décoller c'est de faire baisser la température du plateau à l'aide de glaçon ça fonctionne bien. (J'ai fais une vidéo sur TikTok à l'instant là dessus^^ j'utilise des glaçons en plastique pour pas mouiller le plateau 12°C le Bed en 5min.)1 point

-

Ça va être compliqué La carte ne possède qu'un seul connecteur. C'est la raison pour laquelle je demandais combien de prises EXP il y avait sur l'écran Reprap. La photo de l'écran est celle d'un «vieux», les récents ont généralement trois connecteurs et quand la carte mère, comme la v4.2.X n'en possède qu'un, c'est le EXP3 qu'il faut utiliser. Là avec ces matériels, je ne sais pas comment brancher carte et écran sans passer par une bidouille Creality, malheureusement, n'est pas aussi »généreux» que d'autres fabricants de cartes et ne fournit quasiment aucun schéma de ses cartes. Donc pour connaitre à quoi correspondent les broches du connecteur sur la carte, il faut faire du reverse-engineering (les fichiers de configuration de Klipper peuvent être d'une très grande utilité (c'est grâce à eux que j'ai un firmware Marlin aux petits oignons pour ma E3 S1 ))1 point

-

Les modes IDEX évoluent peu par manque de matos équipant les dev, d'où les problèmes avec les différentes versions supérieures à la v2.0.8.2. Je mets mes fichiers CFG et CFG_adv pour que tu puisses faire des comparaisons, et je t'invite à relire les avertissements sur les anomalies que j'avais relevées et contournées. Je ne pourrai pas t'aider davantage avec des tests, car mon Artist-D est passée, ces derniers jours, en RRF3 sur une Octopus Pro 1.0. Ca me permet d'avoir 2 machines IDEX cohérentes en termes de conf et même de slicer (profiles identiques). Toutes les macros d'une machines sont transposables facilement à l'autre, seuls les P.I.D. et Offsets Z sont propres à la machines. J'ai fini par opter pour cette solution devant les difficultés de Marlin en IDEX. Ayant transformé ma vielle CR10 en IDEX avec une Duet2WiFi+ Duex5, j'avais déjà bien dégrossi le sujet de l'IDEX en RRF3. @Nicojouan14 a présenté son AM8 avec SKR Pro 1.2 sous RRF3, certes pas IDEX mais ça fonctionne très bien. En attendant de recevoir ma BTT Octopus, j'ai commencé par tester en Lab avec mon ancienne SKR Pro 1.1. Quelques soucis de WiFi, dus au firmware WiFi qui ne se flashait pas et expliqué ici. J'ai finalement réussi à flasher mon module ESP de "bricolié" du dimanche ! Mes soucis qui demeurent sont au niveau de mon écran. Le BTT TFT35v2 ne fonctionne pas en RRF; je n'ai pas réussi à faire fonctionner mes différents LCD12864 sur l'Octopus en RRF, et seul mon BTT TFT24 hybride fonctionne à ceci près qu'au boot, il me met le fan0 à 100% . J'ai testé mon PaneDue 7i de ma CR10 et ça fonctionne parfaitement. Du coup, j'ai commandé un PanelDue 5i. En attendant le TFT24 me dépanne. Mais de toute façon, l'interface Web est fonctionnelle via le WiFi, donc l'écran local n'est que pratique et pas obligatoire ! Configuration.h Configuration_adv.h1 point

-

@stephane Breakin grand sujet que les rails, regarde ce sujet: Pour ma part je n'en ai pas acheté car les miens vont bien. tu verras, il y a une vidéo qui propose un entretien des rails et chariots qui doit dans la plupart des cas suffire. @P_tite_tete a un réel défaut sur ses rails, si tu es dans ce cas tu peux faire une demande au SAV. Le débat s'est engagé sur l'authenticité des rails HIWIN qu'on trouve sur Aliexpress. Tu verras que tout le monde n'est pas d'accord sur le sujet. Pour ma part je ne suis pas prêt à investir dans des rails qui couteraient plus cher que la machine complète et encore moins dans des copies vendues au tarif fort. Donc attention à ton porte-monnaie ....1 point

-

S tu as un problème de distance, le mieux (et le plus simple) est de passer par un répéteur wifi. Il y en a plusieurs chez Aliex et il y a des promos de temps en temps. https://fr.aliexpress.com/af/repeteur-wifi.html?d=y&origin=n&SearchText=repeteur+wifi1 point

-

Salut @thx4 J'avais abordé le sujet en novembre dernier. Tu trouveras des réponses ici:1 point

-

avec un raspberry + octoprint tu as le wifi ou le filaire au choix plus tout un tas d'autres avantages apportés par octoprint ...1 point

-

Pour mon expérience personnelle sur la X1 vu le volume à chauffer et l'isolation sous le plateau. Il faudrait des impressions de plusieurs jours pour avoir un problème même avec le plateau à 110. Avec 32 dans la pièce, au bout de 24h je suis autour des 50 à mi hauteur1 point

-

Si tu imprime de L'abs oui et en plus il faudrait extraire la chaleur de la base du boitier et ventiler avec Filtre Hepa pour les particules. Ici je laisse les ouvertures des 4 coins des Jonction T en façade ouverte, comme pour ma part j'utilise PLA et dérivé pas besoin que cela soit étanche au contraire cela permet d'éviter que la température monte trop donc aucun soucis, et pour le PETG je calfeutre ces 4 ouvertures si besoin. (comme j'ai pas besoin de monter le Bed a 100°c pour de L'abs vue que j'imprime pas cela pas de soucis).1 point

-

Comment vous faites pour que tous soit rangé et le reste, perso c'est en ordre 5min tout les ans (quant je me décide à ranger), une fois que je bricole, c'est obligatoirement le bordel et ça y reste un moment....1 point

-

Bonjour, Pour flasher ma Ender 3 Pro avec une carte Fystec Cheetah, j'ai du utiliser la commande suivante : stm32flash -w out/klipper.bin -v -i rts,-dtr,dtr /dev/ttyUSB0 A la place du make flash DEVICE=/dev/ttyUSB0 En ayant utilisé les paramètres suivant dans le make menuconfig STM32F103 with "No bootloader" and with "Use USB for communication" disabled1 point

-

Bonjour à tous, J'aimerais aussi partager mon expérience avec le SAV Dagoma, et ce de la façon la plus objective. Je suis possesseur d'une Disco Ultimate depuis 3 mois environ et comme certainement pas mal de personnes qui débutent dans l'impression 3D, j'ai rencontré quelques soucis avec ma machine à la fois par manque d'expérience comme par la faute à pas de chance parfois. 1- Soucis de planéité de la plaque alu: contacté le SAV via ticket sur le site, réponse en 48h, j'ai fait les manips conseillées et les photos demandées, échange du plateau 48h après mo, 2ème message. 2- Problème d'impression (une tour s'imprimait en plein milieu des impressions): j'ai reçu une réponse sous 48h, avec des tests à faire et des conseils sur les réglages Cura, rien de résolu, quelques jours plus tard je trouve d'où vient le soucis (réglages dans Octopi qui causaient le soucis, certainement du plugin Octolapse...) et je peux réimprimer enfin. 3- Re-problème de plateau: même avec le plateau neuf, j'ai ce soucis de nivellement et cette fois je me rends compte que les pièces imprimées me semblent être la case. Le SAV me renvoie les pièces en 48h. Les pièces reçues, le problème persiste, du coup je résous le problème à la débrouille en collant du ruban adhésif alu aux endroits où le plateau n'est pas droit pour compenser les différences de hauteur du plateau et depuis, plus de soucis de ce côté. 4- Extrudeur qui claque et problèmes d'extrusion: je pensais que ma buse n'était pas bouchée mais grâce au SAV je comprends que c'est bien le soucis et en remplaçant la buse, tout rentre dans l'ordre. Réponses entre 24 et 48h à chaque fois. 5- L'extrudeur+ refuse les changements de filaments, réponse sous 48h du SAV, problème résolu. Dans tous mes contacts avec le SAV j'ai eu affaire à 2 personnes sympa et je les sens à l'écoute, par contre la frustration de devoir attendre entre 1 et 2 jours par échange parfois prend le dessus. Mais en toute objectivité même après 2/5 problèmes non résolu par le SAV, je leur fais confiance et j'ai tout de même l'impression d'avoir affaire à des gens compétents. J'aurais aimé avoir un numéro de téléphone ou mieux, un chat pour dialoguer avec le SAV mais ce n'est pas possible pour le moment. Voilà pour mon expérience. Bon print à tous, Juju1 point

-

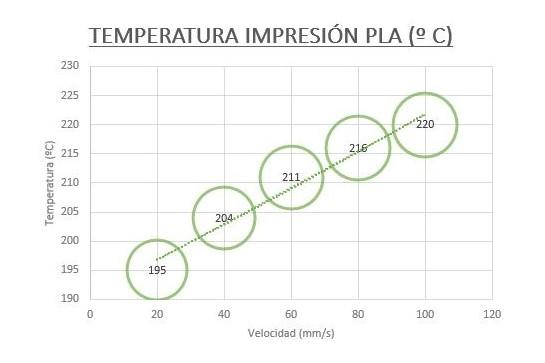

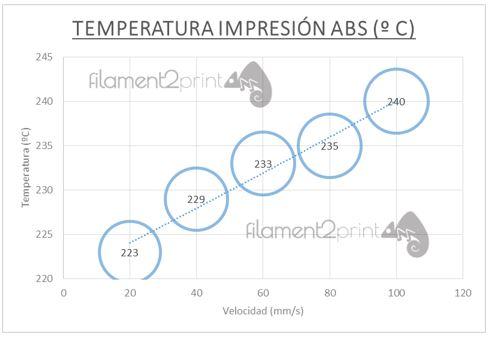

Merci à YO! pour ses conseils . … cliquez sur la zone en bleu pour arriver au post concerné. ANYCUBIC I3 MEGA : les élémentaires..... et un peu plus dernière mise à jour : novembre 2018 La majorité des imprimantes 3D personnelles fonctionnent selon le principe FDM . Il est l’acronyme anglais de Fused Deposition Modeling qui signifie « modelage par dépôt de filament en fusion ». le principe est détaillé içi Avant toute chose, comprendre la chaîne : Quel que soit le programme que vous utilisez pour votre chaîne d'outils de modélisation 3D (CAO ) , tant que vous pouvez exporter un modèle solide , un trancheur peut le «découper» en code G, et le microprogramme Marlin fera de son mieux pour imprimer le résultat final a/ première étape : le dessin en 3D : de nombreux programmes permettent de dessiner en 3D : les meilleurs 2018 gratuits Ces programmes sauvent leurs fichiers sous le format .STL ( tout comme un document texte word sera sauvé sous le format .doc) Il est aussi possible de télécharger de nombreux fichiers tout fait ( voir rubrique «Site de téléchargement de modèles » ci-dessous) b/ deuxième étape : le trancheur ( slicer) : L’imprimante 3D crée le modèle en déposant du filament fondu couche après couche. Il faut donc découper le modèle à imprimer en couches plus ou moins fines. C’est le rôle du programme « trancheur ». ici aussi, il en existe de nombreux : Cura , Slic3r , Simplify3D, Skeinforge … les meilleurs 2018 Ces programmes génèrent ces instructions de découpes sous le format G-code. ( voir rubrique CURA ci-dessous). C/ troisième étape : le programme de commande de l’imprimante. Il faut enfin un programme capable de lire les G-Codes et de les utiliser pour commander les moteurs, l’extrudeuse, le chauffage, la ventilation, etc.. Ce programme est le MARLIN , utilisé par presque toutes les imprimantes qui nous concernent. Il existe en plusieurs versions. Anycubic : vidéo officielle de présentation de la I3 MEGA , le site Anycubic . N’hésitez pas à aller fouiller dans l’onglet « support & download ». page faceBook du constructeur , mail : support@anycubic3d.com ou larry@anycubic3d.com Présentation et tuto de démarrage : questions avant l'achat ok, sûrement un peu tard Mega I3 : présentation et guide de démarrage Impression 3D : Tutos de YO' : une mine d’infos admirablement présentées. La machine : La v2 a le plateau ultrabase, le double endstop, de meilleures connexions mais pas de capteur pour la mise à niveau du lit chauffant (heatbed) . détails en photos , glossaire définitions : extrudeur et hotend , composition de l'extrudeur et différence entre système Bowden ( d'origine) et "direct drive" voir aussi le point 1. Product overview du manuel fourni avec la machine le rôle du guide fil , zoom sur l'entrainement du fil , l'extrudeur en détail définitions : les ventilateurs de tête : Si on se place face à l'imprimante, celui de la hotend est celui de droite il se met en route à partir de 50 ou 60°C à la mise en chauffe de la buse…tu ne peux en aucun cas le gérer toi même c'est la carte qui le gère…. celui de gauche est celui de refroidissement de la pièce, il est géré par le g-code que tu as fait dans ton slicer ( Cura, …) ,habituellement on le met en route dès la 1ere ou 2é couche pour le PLA et on le met a 0 si on fait de l'ABS. Nb : un ventilateur 12v acheté séparément a en général 3 fils: Fil rouge : +12V, Fil noir : 0V (ou masse), Fil blanc ou jaune : non utilisé içi carte mère "trigorilla" (ancienne version) carte mère et stepper nouvelle version 32bits livrée en 2018 ( ventilateur retiré) : À noter : les connecteurs asiatiques sont souvent du type avec embases à détrompeur JST-XH, avec un pas de broche 2.00mm (ex : ventilo) ou 2.54mm (ex : cartouche chauffage tête) . Les connecteurs à sertir correspondant se trouvent facilement sur le commerce en ligne. voir détails içi la pince à sertir à utiliser est la PA-09 déballage et montage de l'imprimante exemple de check list de démarrage , voir aussi les guides à l’installation fournis avec la machine (sur la carte SD) . y ajouter les points repris ci-dessous. Mieux vaut prévoir … : ne pas hésiter à vérifier si toutes les vis sont bien serrées (pourquoi pas un peu de frein filet), idem pour les pièces de l'extrudeur , tous les connecteurs de câbles sont-ils bien enfoncés (même ceux invisibles car dans le caisson), la bonne tension (220v) est-elle correctement sélectionnée,… Attention : les fils électriques aboutissant dans un connecteur sont simplement enfoncés à l’arrière de ceux-ci. voici ce qui peut arriver ! Pensez à les «pousser » dans le connecteur. Astuce pour repérer les axes X, Y et Z Astuce : sortir complètement le tube qui guide le filament (tube PTFE) du gestionnaire de câble noir qui contient tous les câbles électrique pour la tête d'impression. Cela permet de rendre ce dernier plus mobile et de le coincer vers l'arrière afin qu'il ne gêne pas la montée. explications içi et aussi içi la première fois, vérifier l’axe Y avec le test de la vitre : Pourquoi et comment ? Si nécessaire, ajuster. autre approche du même problème. avant leveling : rendre l'axe Z // à l'axe X . N'hésitez pas à vérifier l'axe Z très régulièrement. faire le leveling après avoir fait chauffer le bed à 50°c durant 10 minutes. À noter que le point central du bed est souvent signalé comme légèrement déformé par rapport aux quatre coins. Merci à Bosco2509 Merci à Lion02 Comment faire un leveling ( =mise à niveau correcte du plateau par rapport à la tête ) ? nb : à refaire à chaque changement de buse ou de tête. petite video explicative ....... et aussi celle-ci . voir aussi : galère pour le réglage du plateau (bed) Astuce : pour un réglage aux petits oignons avec un comparateur numérique et son support et avec les explications d'utilisation à faire régulièrement : * graisser (graisse au Téflon- ptfe ou graisse lithium, parfois appelée graisse blanche ) les axes Z * huiler (huile fine) légèrement les autres. détails et explications içi * huiler les roulements (ventilos, etc ..) avec de l’huile de machine à coudre. comment procéder ? "Il suffit de décoller l'étiquette et de déposer une goutte d'huile fine sur l'arrière de l'axe (sans enlever le petit circlips en plastique). Mettre du scotch si ton étiquette ne recolle pas correctement après". si Axes placés sur home, mais buse mal positionnée : comment résoudre ce souci ? à faire : Isoler l’espace entre le bed et son support ( laine de verre, de roche, feuille alu, etc ..) Cela facilitera la montée en T° et améliorera la stabilité de la T°, avec en sus, une certaine protection thermique pour l’électronique se trouvant en dessous. Adhérence de la pièce sur le plateau : « le secret , c'est de ne jamais toucher le plateau avec les doigts. » astuce : faire un jus de consistance moyenne de colle UHU en bâton cassé en petit morceaux dilués dans de l’alcool isopropylique. En badigeonner le plateau. Le faire chauffer pour évaporer l’alcool. plateau d’ultrabase : il remplace la plaque de verre pour impression en PLA patience, le plateau monte en moyenne de 10 degrés par minute : explications nettoyage avec de alcool isopropylique et JAMAIS avec de l'acétone astuce : Attendre que sa T° soit descendue vers les 30°-40° pour décoller facilement la pièce imprimée : explications à faire : imprimer et placer dès que possible ce guide câble : version 2 explications ou autre modèle explications tendeur de courroie : si vous avez besoin de retendre une courroie, utiliser le ressort d’une pince à linge. calibrer l'écran tactile Mofset : astuce pour soulager facilement et à faible coût la carte électronique d'origine en pilotant séparément le heatbed : explicatif et video d'aide TL-smoothers vs TMC2100 : comment améliorer la qualité d'impression : explicatif Tutoriels divers et améliorations : les bases avec les tutos de YO' et aussi sur le forum dédicacé aux I3 MEGA içi et sont à parcourir par vous même. Astuces pour une bonne impression : 12 astuces et un peu plus ... ( en anglais, donc click droit "traduire en français ) Site de téléchargement de modèles : Thingiverse, ( avec spécifique à Anycubic : Thingiverse Anycubic ) ou Youmagine et liste d'autres sites sur All3dp Liste des accessoires et pièces détachées : regardez içi Boutiques : Boutiques fréquemment citées : ( non exhaustif, il y en a sûrement d’autres) pour un retour d’expériences sur les fournisseurs et leurs consommables : 6 pages instructives filaments : grossiste3d ( le plus plébiscité sur ce forum ) ou : Filament-abs machines, accessoires et filaments : Isa3d ( nombreuses références sur ce forum ) machines, accessoires et petites pièces ( prix géniaux mais stock « fluctuant », excellente alternative à Amazon ) : Aliexpress machines, accessoires et filaments : Gearbest ( prix intéressants, attention aux délais de livraisons très long pour les cartons de plus de 5kgs) machines, accessoires et filaments : Amazon (+ cher, mais livraison souvent plus rapide que Aliexpress) , ex filament : Amazon filament filaments : optimus, SOVB et 3d OnLine, .... Carte SD : Carte SD : * préférer une impression au départ de la carte SD : plus fiable que par liaison USB et permet une reprise en cas d’interruption. explications ( notice d'instruction PDF incluse dans le post). * n’hésitez pas à remplacer celle fournie avec l’appareil car cette carte est souvent de très mauvaise qualité. * formatage : basique en fat 32 * Astuces : ne mettez que très peu de fichiers sur cette carte, avec des noms simples : pas de signes spéciaux ni de lettre accentuée ni espaces. la tête : sur la I3 MEGA, c'est une E3D V5 tuto pour assembler correctement une tête Merci Lion02 pour ce lien c'est aussi très bien expliqué içi ( ne pas oublier la vidéo proposée) Merci à Dadour13 et à Fran6p astuce : ne pas oublier la pâte thermique et la bande téflon. Buses : @Kachidoki nous a analysé diverses buses ( du super top à la bon marché chinoise) : les photos sont édifiantes ! la buse doit être considérée comme une pièce d'usure qu'il faut changer régulièrement. quand ? il n'est pas très clair de déterminer le moment opportun. quelques pistes sur ce post rappel : refaire un leveling après chaque changement relation entre diamètre et hauteur de couche : içi choisir son diamètre : içi changer la buse : tuto d'Anycubic et "Oui faut le faire a chaud. Tu bloque avec un clé le bloc de chauffe pour qu'il bouge le moins possible et avec une autre tu devise la buse. Faudra pas viser trop fort quand tu mettra la nouvelle, tu la vise un tous petit peut et tu la laisse chauffer le temps qu'elle soit a température et tu fini de viser. Contrôle/reglage du bed et c'est tous bon ." Filaments : tuto : changement de filament : " Si ta buse est froide tu fais avant un "pré heat" PLA quand elle est arrivée a température, je fais un "filament remove" sur quelques centimètres puis je finis a la main. Si ta buse est chaude tu ne fais pas de preheat bien entendu. puis toujours quand ta buse est chaude tu mets a la main le nouveau filament jusqu'à ce que tu le vois arriver (a travers le tube ptfe) au niveau de la tete d'impression et tu finis avec la commande filament in jusqu'à ce que le fil commence a couler par la buse ,là tu fais un stop et tu retires le morceau de filament extrudé.." astuce pour le changer en cours d'impression généralités : à garder dans une boite hermétique à l’abris de l’humidité et mettre un dessiccateur : explications à dépoussiérer avant l’extrudeur…. et à huiler (végétale) très légèrement : ?? explications astuce pour ne pas dérégler le // des axes Z lors d’un changement de filament ou autre : avec cet accessoire , explications PLA : * Si pas d’ultrabase, imprimer sur une plaque de verre de 22 cm x 22 cm de 3 ou 4mm d’épaisseur. explications Certains préfèrent le verre borosilicate qui tient mieux à la chaleur… ou du verre trempé la discussion içi Attacher avec 3 pinces et mettez un petit morceau de Kapton sous le Bed à l'endroit où il y aura les pinces. Cela le protégera. l'astuce içi + offset des 4mm (ou 3mm) sur le Z dans le « g-code start » (cnf section G-code) ( valeur négative pour relever la tête) G28 Z-4 ;move Z to min endstops avec offset de 4mm faire le livelling sans la plaque de verre, après avoir fait chauffer le bed à 50°c utiliser de la laque forte pour collage de la pièce à imprimer sur le verre ou du Dimafix qui a la particularité de ne coller qu'en étant chauffé. explications T° extrusion de 190 à 220°c, bed à 50°c, ventilation activée. Param de Slayer-fr sous simplify3d : en retract je suis à 5.60 avec une vitesse de 120mm/s , temperature 190 et 60 sur plateau en verre , ou 40 sur le buildtack , extrusion 0,92 ajuster la T° à la vitesse : post traitement : avec du chloroforme ou avec de l' ethyl acetate ?! ABS : pas de plaque de verre car l'ABS n'y adhère absolument pas, mais du buildtack si pas d’ultrabase : explications suggestion : verre d’un côté et buildtack (si pas d’ultrabase ) collé de l’autre. Attention de modifier l’offset en conséquence !! pas de ventilation du tout, de la première à la dernière couche : dans Cura, décocher la case « Activer le refroidissement de l’impression », section « refroidissement » lisez ceci et aussi ceci offset à zéro sur le Z dans le « g-code start » (cnf section G-code)) G28 Z0 ;move Z to min endstops sans offset Autre suggestion : pour ne pas abîmer le builtack , il est bon de remonter l’offset de -0,35mm ( valeur négative = remonter la tête) Astuce : mettre l’imprimante dans un caisson. Prévoir alors une ventilation de l’électronique. explications , complétez par ceci et avec ce caisson T° extrusion de 220 à 250°c, bed à 105°c Paramètre de Slayer-fr sous simplify3d : en retract je suis à 5.60 avec une vitesse de 120mm/s , 220 et 110 sur plateau en verre , ou 95 sur le buildtack , extrusion 0,98 Ajuster la T° à la vitesse : post traitement : utiliser de l' acétone pour améliorer grandement l’état de surface de la pièce. info sur le futur de l'ABS : « du filament pour remplacer l'ABS existe, il y en a d'ailleurs plusieurs : le PETG ou le Gfile suivant les marques , tu as aussi l'ABS + ou l'ABS X suivant les marques , qui a les caracteristiques de l'ABS mais le warping et la retractation en moins. Je pense que petit a petit l'ABS qu'on connait actuellement va progressivement disparaitre . » Astuce : vérification de la qualité de notre fichier STL : Avant toute impression, nous faisons vérifier et corriger automatiquement les défauts de nos fichiers STL par NETFAB d’Autodesk. a/ télécharger et installer la version d'évaluation (gratuite). Elle permet d’utiliser le programme durant 30 jours avec toutes ses options payantes. Ensuite, le programme continuera à fonctionner en tant que version « basic gratuite », ce qui est amplement suffisant pour l’usage que nous en avons. explications içi b/ utilisation pour une vérification et une correction automatique : ultra facile, juste quelques clics. menu « project –> open » et choisir le fichier STL à traiter cliquer le bouton en bas à gauche « add parts » cliquer sur la croix rouge en haut à droite cliquer sur le bouton « automatic repair » en bas à droite cliquer sur « execute » lorsque traitement terminé ( durée selon complexité de la pièce, mais rapide), cliquer sur le bouton « apply repair » en bas à droite cliquer sur le bouton « remove old part » sauver le nouveau fichier : menu « part -> export part –> as STL ». Par défaut, le programme ajoute le mot « repaired» au nom d’origine. Il est en effet souhaitable de ne pas écraser et de conserver le fichier d’origine. Attention à un nom de fichier trop complexe pour l’imprimante : à simplifier pour éviter toute erreur lors du traitement par cette dernière. CURA : Ce programme traduira le fichier STL en langage G-Code lisible par l'imprimante. De nombreux programmes existent. Cura a été déclaré meilleur trancheur / slicer 2018 gratuit pour débutant. dernière version içi Paramètres de l’imprimante : ( menu "imprimante->gérer les imprimantes") Vous avez normalement introduit votre imprimante au premier démarrage de Cura, sinon, faite le dans maintenant. Taille de la buse : à spécifier sous onglet « extruder » G-code start et fin : permettent d’initialiser et de clôturer proprement une impression . Se trouvent dans paramètres imprimante. Voir section g-code ci-après. Pour un tour d'horizon de ses possibilités, regardez içi Paroi : souci de définition ! La « paroi » réelle de votre modèle tel que reprise dans le STL n’est pas la « paroi » dans Cura. En effet, la paroi de votre modèle sera construite avec l’impression de plusieurs fines «cloisons», complétées d’un remplissage entr’elles. Ces « cloisons » sont malheureusement appelées « paroi » dans Cura, ce qui peut prêter à confusion. L’ensemble « parois » (cloisons) + remplissage sont appelés « coque » dans Cura. Ex : la paroi de votre modèle STL est de 1mm. Dans CURA, vous paramétrez à 2 le nombre de « parois » (cloisons) et à 0.4mm l’épaisseur d’une paroi (cloison). Cura va construire 2 parois (cloisons) de 0,4mm et remplir l’espace entre ces deux parois (cloisons) pour obtenir l’épaisseur de 1mm telle que dessinée dans votre STL les paramètres dans CURA : excellentes explications avec ce TUTORIAL CURA C’est en anglais, mais il est important de lire et comprendre l’entièreté de l’article. Utilisez GOOGLE traduction si nécessaire (click droit dans le texte– traduire). De plus, la seconde partie (The Recommended settings) donne des tas de conseils pour paramétrer Cura. Intéressant pour compléter votre info, car finalement les principes sont un peu les mêmes : le mode d’emploi d’un autre programme : SLIC3R Afficher les paramètres cachés : certains paramètres sont cachés. Pour les afficher : passez la souris sur le titre de la section concernée ( ex : section "qualité") et cliquez sur la roue qui apparaît à droite. Cochez ensuite la case du paramètre que vous voulez voir affiché. Autre manière : menu "paramètres->configurer la visibilité des paramètres" . paramètre Qualité, hauteur de la Couche : pour un réglage optimal on recommande de ne jamais dépasser 3/4 du diamètre de la buse de son imprimante. L'épaisseur minimum de couche est 1/4 du diamètre de la buse. Pour imprimer en 0.05, faut une buse de maximum 0.2. paramètre Qualité, largeur de ligne : En règle général on règle la largeur du filament extrudé 10 à 20% au dessus du diamètre de buse. Soit 0.44 à 0.48 pour une buse de 0.4mm. détails içi Notez aussi que à volume égal, la largeur de la matière, une fois déposée, est plus large d’approximativement 20%.Par exemple pour une buse de 0,4mm, la largeur (quelle que soit la hauteur de couche) est de 0,48mm, le débit étant modulé par le logiciel de tranchage. détails içi paramètre Coque, épaisseur de la paroi (cloison) : Le paramètre le plus important de cette section. L'épaisseur de la paroi (cloison) ajustera l'épaisseur totale des parois (cloisons) extérieures (mais pas les parois (cloisons) supérieures ou inférieures). Cette valeur doit être un multiple entier de la taille de buse de votre imprimante. Par exemple, si la taille de la buse de votre imprimante est de 0,35 mm et que l'épaisseur de la paroi (cloison) est 3 fois supérieure (1,05 mm), l'imprimante imprime essentiellement 3 parois (cloisons) (chaque paroi (cloison) ayant une épaisseur de 0,35 mm). En général, une épaisseur de paroi (cloison) de 2 ou 3 fois le diamètre de la buse est suffisant. Une valeur plus élevée créera un modèle plus robuste et réduira les risques de fuite, tandis qu'une valeur inférieure peut réduire considérablement le temps d'impression et le coût du filament. paramètre Coque, couche inférieure (Nombre de couches de fond) : « Pas mal de monde ne met qu'une couche pour le fond. » avis içi paramètre Coque, correction en cas de non respect de la taille du modèle imprimé L'expansion horizontale nommé erronément «vitesse d’impression horizontale » peut corriger un rétrécissement dû au refroidissement. paramètre Coque, alignement de la jointure de z. : Pour un meilleur résultat, sélectionner « aléatoire » paramètre Coque, remplir les trous entre les parois (cloisons). : Il y a deux choix : nulle part ou partout. J’ai choisi l’option "partout" pour rendre le modèle plus solide. paramètre Coque, alterner des parois (cloisons) supplémentaires : Cura offre un compromis entre l'épaisseur de paroi et la vitesse d'impression grâce au paramètre Alternate Extra Walls. Lorsque cette option est activée, le logiciel Cura ajoutera une couche interne supplémentaire à chaque couche. paramètre Matériaux, rétractation : attention, importante source de soucis. Pas assez : le filament fondu continue à couler lors du déplacement : Cheveux d’anges -Stringing or Oozing Trop : le filament se solidifie dans la zone moins chaude : bouchage de la buse. on conseille de ne pas dépasser 4 à 6mm de distance de rétractation à une vitesse d’environ 65 à 80 mms/s : exemple d'impact certains conseillent de ne pas dépasser 1mm à 2mm . Attention que cette valeur concerne l’extrusion directe (direct drive – non d’origine sur la I3 Mega – voir définitions dans le tuto pour débutant de YO’). Dans ce cas, la rétractation doit effectivement être plus courte. voir explications içi fran6p signale un post très intéressant sur le rétractation fournissant de nombreuses astuces. En anglais, donc à lire avec le click droit « traduire en français » paramètre Remplissage, imprimer le remplissage avant la paroi : Paramètre caché, donc le faire apparaître pour pouvoir le décocher car « Pour Cura, tu peux améliorer grandement tes prints en décochant "Infill before walls" dans les options de parois, c'est probablement l'option qui te fera gagner le plus en qualité en sortie de boîte » : détails içi paramètre Vitesse, vitesse d’impression de la paroi extérieure : Pour limiter l’augmentation du temps d’impression tout en améliorant le rendu extérieur, il peut être souhaitable de baisser uniquement cette vitesse d’impression de la paroi exterieure (baisser par tranche de 10mm/s) , alors que les autres vitesses ( paroi interne, remplissage, ..) peuvent rester plus élevées car l’éventuel impact visuel sera non visible. paramètre Vitesse, accélération. Diminuer la vitesse d'accélération à 1000mm/s permet de diminuer les vibrations de la machine. Cela augmente la qualité de l’impression et fatigue nettement moins votre machine. Ou mieux, ajouter de manière permanente dans le script de début ( G-code start) : M204 P1000 T2000 ;set max printing acceleration to 1000mm/s² and travel to 2000mm/s² M205 X10 Z5 ;set X/Y jerk to 10 and Z to 5 Les différences d'accélérations sont appelées JERK ( nommé "saccade" dans Cura) . Si vous désirez mieux comprendre cette notion, regardez cette video paramètre adhérence, type d’adhérence du plateau : détails içi pour améliorer l'adhésion au plateau. « chez moi le mode jupe est d'office imprimé à chaque fois, il s’agit d’un contour qui entoure le modèle. La jupe est extrudée avant de commencer l’impression du modèle et elle est écartée de 3 à 4 mm du modèle. Elle a plusieurs utilités : elle permet d’amorcer un flux régulier de filament ainsi que de détecter des problèmes d’horizontalité du plateau avant de commencer à imprimer le modèle » utiliser le mode « raft » pour éliminer les différences de leveling du bed lors d’impression très fines. .. mentionné plusieurs fois, pas noté les endroits, sorry paramètre experimental, utiliser les couches adaptatives : détails içi permet d’améliorer la qualité de la finition d’impression, mais semble augmenter considérablement le temps d’impression. G-codes : instructions données à l’imprimante pour imprimer. ils sont générés par le programme de tranchage ( ex : Cura) nom du fichier G-CODE : pour éviter des soucis de lecture : utiliser des noms avec un maximum de 10 lettres, sans signes spéciaux ni lettre accentuées. Limitez le nombre de fichiers sur la carte à un max de 8 Pour comprendre les codes d’initialisation et de clôture de votre imprimante. Vous les trouverez dans paramètres, imprimante, gérer les imprimantes, onglet paramètres de la machine : Tuto G-codes , le plus utilisés , tous les codes , explications détaillées içi rappel : tout ce qui se trouve à droite du « ; » veut dire commentaire et non instruction G-CODE départ et fin de l’imprimante : Vous les trouverez dans paramètres, imprimante, gérer les imprimantes, onglet paramètres de la machine Remarque : lors de l'installation de Cura, le programme injecte dans les paramètres de l’imprimante les codes recommandés pour la machine sélectionnée. On peut le conserver ou les remplacer/compléter par ceux trouvé sur le forum. exemple içi G-START : Il suffit de le compléter avec ce qui suit , à ajouter dans la section G-start des paramètres de l' imprimante dans Cura ; réduction des vibrations en diminuant les accélérations M204 P1000 T2000 ; set max printing acceleration to 1000mm/s² and travel to 2000mm/s² M205 X8 Y8 Z5 ; set X/Y jerk to 8 and Z to 5 ; reprise de l’impression via carte SD en cas d’interruption G5 ; voir tuto « anycubic, resume from outrage.pdf» sur la carte SD ; offset pour plaque de verre de 3mm G28 Z-3 ; move Z to min end stops avec offset de -3mm ( négatif = tête relevée) attention : l’offset de la tête doit être paramétré différemment si la hauteur de l’ajout sur le lit est différente : ex : rien : Z0 , ajustement pour builtack Z-0.35, verre 3mm + builtack Z-3.35 , etc … exemple : ce qui donne ceci avec un offset (de la tête) nul : G21 ;metric values G90 ;absolute positioning M82 ;set extruder to absolute mode M107 ;start with the fan off G28 X0 Y0 ;move X/Y to min endstops G28 Z0 ; move Z to min end stops avec offset de 0mm G1 Z15.0 F{speed_travel} ;move the platform down 15mm G92 E0 ;zero the extruded length G1 F200 E3 ;extrude 3mm of feed stock G92 E0 ;zero the extruded length again G1 F{speed_travel} ;Put printing message on LCD screen ; réduction des vibrations en diminuant les accélérations M204 P1000 T2000 ; set max printing acceleration to 1000mm/s² and travel to 2000mm/s² M205 X8 Y8 Z5 ; set X/Y jerk to 8 and Z to 5 G5 ; resume from outrage M117 Printing... G-END : Celui injecté par Anycubic : M104 S0 ; turn off extruder M140 S0 ; turn off bed M84 ; disable motors M107 G91 ;relative positioning G1 E-1 F300 ;retract the filament a bit before lifting the nozzle to release some of the pressure G1 Z+0.5 E-5 ;X-20 Y-20 F{speed_travel} ;move Z up a bit and retract filament even more G28 X0 Y0 ;move X/Y to min endstops so the head is out of the way G1 Y180 F2000 M84 ;steppers off G90 M300 P300 S4000 Tout remplacer ? par ceci, trouvé içi G1 X0 Y195 F2400 ; position for easy part removal M106 S0 ; fan off M104 S0 ; turn off extruder M140 S0 ; turn off bed M84 ; disable motors Entretien périodique de l’imprimante : protocole de maintenance , sa lubrification , entretien en 7 étapes , astuces PROBLEMES : SAV Anycubic : « Un VRAI SAV, ce qui est extrêmement rare pour les imprimantes chinoises, quand tu as un problème tu passes un mail (en anglais au SAV d'anycubic ) et décalage horaire oblige tu as une réponse dans les 24h.... » avis içi soucis d’impression : d’après leur fréquence dans les posts, pensez à vérifier : Propreté du plateau T° fil, T° bed et vitesse Refroidissement Buse ou tête bouchée Rétractation Alimentation en fil : extrudeur fonctionnel, fil pas bloqué, .. Carte SD fonctionnelle ( re-formater et ré-installer votre fichier) Connexions électriques guides à consulter sans modération : guide Simplify3D , print Doctor , ultimaker trouble shooting , guide visuel Astuce : sur le forum Anycubic, bouton à droite "tirer par" : choisir "Titre", et aller aux posts commencants par "problème xxx". souci d’adhérence sur le plateau : les techniques d'accroche (tuto de YO') , décollement du plateau Buse bouchée : récapitulatifs des causes ( en anglais, utiliser google traduction) Débloquer du filament coincé dans la tête : Tuto de SLAYER-FR , tjs démonter la buse à chaud Diverses pistes : penser à l'impact de la rétractation , extrudeur en cause ? , autres pistes , buse bouchée à répétition Astuce : « J'ai bien sûr eu des filaments bloqués mais à chaque fois je m'en suis sorti en chauffant 20 degrés au dessus de la température d'impression normale du filament et en poussant à la main le filament. Alors dès qu'ilsort de la buse, je le retirai et cela débloquait la situation. En effet, en le retirant, je le sortais complètement et coupais proprement le filament pour supprimer l'espèce de petite boule qui en refroidissant empêchait le filament de bouger. détails du post içi Axes mis sur home, mais mal placés : que faire ? si la I3 pose des soucis d’impression non complète : penez à changer la carte SD , ou à un fichier corrompu problème au démarrage de l'imprimante : regardez içi Cheveux d’anges : oozing -Stringing astuce : une tour de température à trouver sur thingeverse.... elle permet de faire plusieurs essais de températures sur une pièce unique... et ensuite de déterminer la meilleur température... ex : changer la T° : dans le g-code d'impression, une seule ligne est à rajouter à chaque fois que tu changes de température (XXX est la valeur de température à incrémenter de 5 en 5): M104 SXXX remplacement dévidoir cassé Linéarité du plateau : comment vérifier la planéité de la surface d'impression Vis de réglage arrière gauche presque limite desserrée et les autres vissées à plus de la moitié : le souci est expliqué içi tester l'axe des Y avec une vitre détecter une alimentation HS : symptômes solutions : soit passer par le SAV, soit la remplacer avec une Meanwell de qualité 350W, 12v, dans un boitier prévu pour être encastré. ( diverses sources et modèles dans le post) Problème de moteur : pistes de dépannage avec photos venant de Anycubic problème de T° à cause de la Hotend mal montée le capteur thermique retourne une fausse information aeke m'avait conseillé de jeter un coup d’œil sur la vis de fixation de la thermistance au niveau de la buse. Elle était trop serrée et écrasait trop le fil. Une fois légèrement désserrée ça a refonctionné normalement. (cf. indication ci-dessous) ---- MODERATION ---- Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien.1 point